Wichtige Lieferantencheckliste für den schnellen Prototypenbau in der Automobilindustrie

Wichtige Lieferantencheckliste für den schnellen Prototypenbau in der Automobilindustrie

Zusammenfassung

Eine umfassende Lieferantencheckliste für das schnelle Prototyping im Automobilbereich muss vier zentrale Bereiche streng bewerten: technische Fähigkeiten, Materialkompetenz, Qualitätskontrollsysteme und Design for Manufacturability (DFM)-Analyse. Die Auswahl eines Partners mit nachgewiesener Erfahrung im Automobilsektor ist entscheidend, um die Einhaltung von Industriestandards sicherzustellen, komplexe Geometrien zu bewältigen und erfolgreich vom Einzelprototyp bis hin zur serienreifen Qualität hochzuskalieren.

Grundlegende Bewertungskriterien: Technische Fähigkeiten und Materialien

Der erste Schritt bei der Bewertung eines potenziellen Lieferanten für schnelle Prototypenerstellung ist eine gründliche Beurteilung seiner grundlegenden Fähigkeiten. Dies geht über eine einfache Auflistung von Maschinen hinaus; es erfordert das Verständnis, ob ihre Technologien und Materialbestände die strengen Anforderungen der Automobilindustrie erfüllen können. Die technische Kompetenz eines Lieferanten wirkt sich direkt auf die Genauigkeit, Haltbarkeit und funktionale Leistung Ihrer Prototypen aus, was für aussagekräftige Validierungs- und Testverfahren unerlässlich ist.

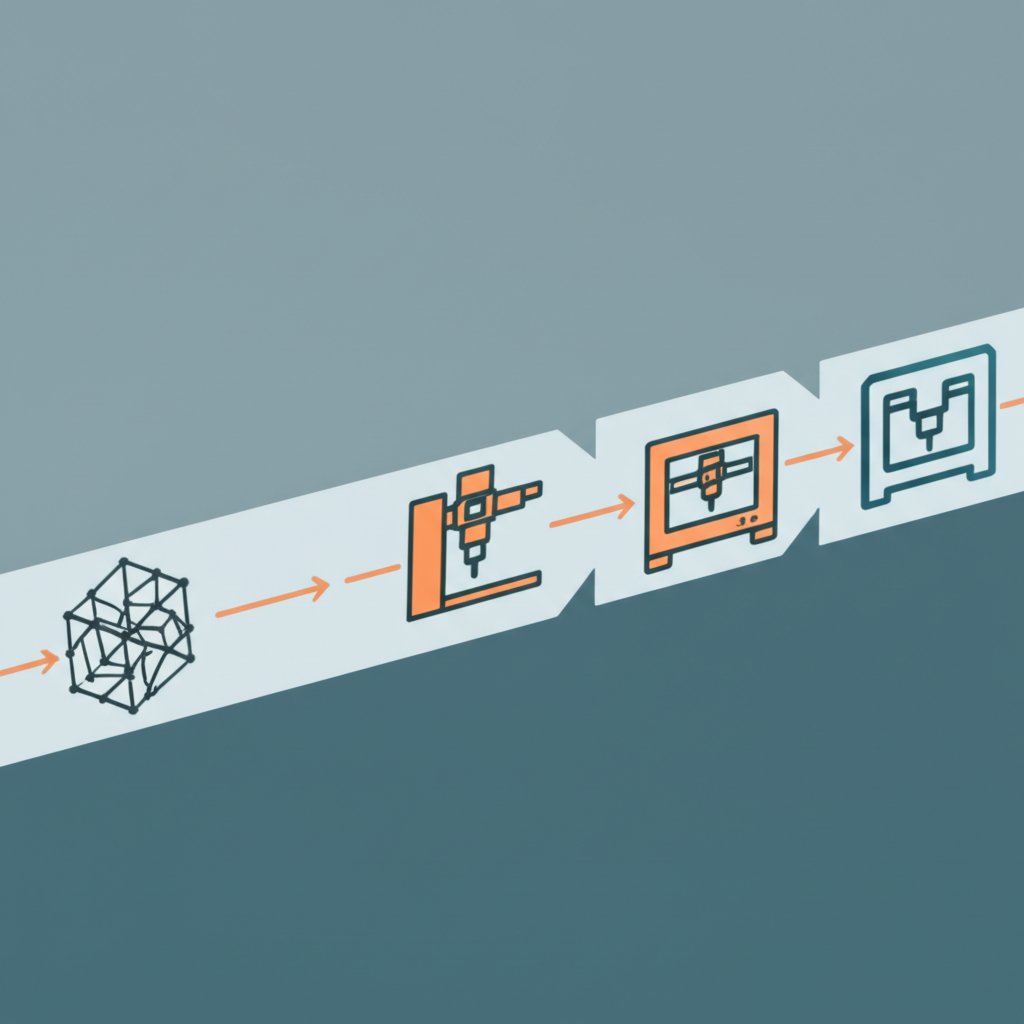

Ein leistungsfähiger Partner sollte eine breite Palette an Prototypentechnologien anbieten. Dadurch kann er den optimalen Prozess für Ihre spezifischen Anforderungen empfehlen, anstatt Ihr Projekt in seine begrenzten Möglichkeiten zu zwingen. Laut einem Leitfaden von Uidearp , zu den wichtigsten Technologien gehören CNC-Bearbeitung für hochpräzise Metall- und Kunststoffteile sowie verschiedene 3D-Druckverfahren wie Stereolithographie (SLA) für feine Details, selektives Lasersintern (SLS) für langlebige funktionale Teile und Fused Deposition Modeling (FDM) für frühe Konzeptphasen. Jede dieser Technologien bietet unterschiedliche Vorteile hinsichtlich Geschwindigkeit, Kosten, Materialeigenschaften und Präzision, sodass ein Lieferant mit mehreren Optionen maßgeschneiderte Lösungen anbieten kann.

Ebenso wichtig ist die Materialauswahl und das Fachwissen des Lieferanten. Die Automobilindustrie nutzt eine Vielzahl von Materialien, von kunststoffbasierten Produktionssorten bis hin zu speziellen Metalllegierungen. Ihr ausgewählter Lieferant muss nicht nur über diese Materialien verfügen, sondern auch über das Know-how verfügen, um die beste Wahl für Ihren Anwendungsfall unter Berücksichtigung von Faktoren wie Zugfestigkeit, Wärmebeständigkeit und Gewicht beraten zu können. Bei Projekten, die auf Leichtbau und strukturelle Integrität abzielen, kann die Zusammenarbeit mit einem Spezialisten von unschätzbarem Wert sein. Wenn beispielsweise Ihr Projekt hochpräzise Komponenten erfordert, sollten Sie maßgeschneiderte Aluminiumprofile von einem vertrauenswürdigen Partner wie Shaoyi Metal Technology , der einen Full-Service von der Prototypenerstellung bis zur Produktion im Rahmen eines strengen, nach IATF 16949 zertifizierten Qualitätsmanagementsystems anbietet.

Sicherstellung von Qualität und Fertigbarkeit: DFM und QC-Meilensteine

Über die physische Herstellung eines Bauteils hinaus schafft ein erstklassiger Zulieferer Mehrwert, indem er sicherstellt, dass das Design für die Produktion optimiert ist und strenge Qualitätsstandards erfüllt. Hier werden Design for Manufacturability (DFM) und ein robustes Qualitätskontrollverfahren (QC) zu unabdingbaren Kriterien. Die Vernachlässigung dieser Bereiche kann dazu führen, dass Prototypen wirtschaftlich nicht im Serienmaßstab hergestellt werden können oder Bauteile unter realen Testbedingungen versagen, was erhebliche Verzögerungen und Kostenüberschreitungen verursacht.

Design for Manufacturability (DFM) ist eine entscheidende Analyse in einem frühen Stadium, bei der der Zulieferer Ihr Design auf potenzielle Fertigungsherausforderungen hin überprüft. Wie in einer Prototyping-Checkliste von HLH Sheet Metal , kann die Einhaltung von DFM-Richtlinien von Anfang an Probleme wie Rissbildung, dimensionsbedingte Abweichungen oder unnötige Komplexität verhindern, die die Kosten in die Höhe treiben. Ein proaktiver Lieferant stellt einen DFM-Bericht bereit, der Änderungen zur Verbesserung der Herstellbarkeit vorschlägt, beispielsweise durch Anpassung der Wanddicke, Optimierung der Auszugswinkel oder Vereinfachung der Geometrie, ohne die Funktionalität zu beeinträchtigen. Diese kollaborative Rückkopplungsschleife ist ein Kennzeichen eines echten Produktionspartners und nicht nur eines Dienstleisters.

Ein strukturierter Qualitätskontrollprozess (QC) gewährleistet die notwendige Überprüfung, dass Teile Ihren genauen Spezifikationen entsprechen. Dieses System sollte mehrere Kontrollpunkte oder Meilensteine während des gesamten Produktionsprozesses umfassen. Zu den wichtigsten QC-Elementen gehören die Zertifizierung von Eingangsmaterialien zur Verifizierung von Legierungs- oder Polymerqualitäten, Zwischeninspektionen zur frühzeitigen Erkennung von Abweichungen sowie eine abschließende messtechnische und funktionale Prüfung vor dem Versand. Bei Anwendungen im Automobilbereich muss dieser Prozess sorgfältig dokumentiert werden, um Rückverfolgbarkeit und die Einhaltung branchenspezifischer Standards sicherzustellen.

Automobil-spezifische Konformität und Produktionsbereitschaft

Die Automobilindustrie arbeitet nach einigen der strengsten Qualitäts- und Compliance-Standards in der Fertigung. Ein allgemeiner Prototypenbau kann möglicherweise nicht über die erforderliche Erfahrung oder Zertifizierungen verfügen, um diese Anforderungen zu erfüllen. Daher ist es entscheidend, die spezifische Erfahrung eines Lieferanten im Automobilsektor sowie dessen Bereitschaft zur Skalierung von einem Einzelprototyp hin zu einem serienreifen Prozess – wie beispielsweise dem Produktionsfreigabeprozess (PPAP) – zu bewerten.

Die Vertrautheit eines Lieferanten mit den Anforderungen der Automobilindustrie stellt einen erheblichen Vorteil dar. Erfahrene Partner verstehen die Notwendigkeit präziser Toleranzen, der Materialrückverfolgbarkeit und der umfangreichen Dokumentation, die von Automobil-OEMs gefordert wird. Laut einer Übersicht über Fertigungs-Checklisten durch Falcony , ist eine Lieferanten-Audit-Checkliste ein zentrales Verfahren, um Risiken in der Lieferkette zu minimieren und Qualitätsstandards aufrechtzuerhalten. Erkundigen Sie sich nach ihrer Erfahrung mit Automobilkunden und ihrem Verständnis von Standards wie IATF 16949, der Qualitätsmanagementsysteme für Automobilzulieferer regelt. Diese Erfahrung stellt sicher, dass sie dieselbe Sprache sprechen und die umfangreiche Validierung antizipieren, die für in Fahrzeugen verwendete Komponenten erforderlich ist.

Des Weiteren sollten Sie die Fähigkeit des Lieferanten berücksichtigen, den gesamten Lebenszyklus Ihres Projekts zu unterstützen. Während der unmittelbare Bedarf ein Prototyp ist, besteht das endgültige Ziel oft in der Kleinserien- oder Massenproduktion. Ein Lieferant, der diesen Übergang bewältigen kann, bietet einen erheblichen Mehrwert. Er kann die Prototypenphase nutzen, um Werkzeuge zu verfeinern, Produktionsabläufe zu optimieren und die notwendige Dokumentation für einen reibungslosen Übergang vorzubereiten. Diese Weitsicht verhindert den kostspieligen und zeitaufwändigen Prozess, einen neuen Fertigungspartner neu zu beschaffen und erneut zu validieren, wenn die Skalierung ansteht.

Die vollständige Checkliste für die Auswahl von Automotive-Prototyping-Zulieferern

Um systematisch geeignete Partner zu bewerten und auszuwählen, verwenden Sie diese umfassende Checkliste. Sie fasst die wichtigsten Kriterien in handlungsorientierte Fragen zusammen und hilft Ihnen, jeden potenziellen Zulieferer gründlich und einheitlich zu bewerten.

| Bewertungskriterium | Wichtige Fragen an den Zulieferer | Bedeutung im Automobilbereich |

|---|---|---|

| Technische Fähigkeiten |

|

Stellt sicher, dass der Zulieferer Bauteile mit der erforderlichen Präzision, Oberflächenqualität und mechanischen Eigenschaften für Funktionsprüfungen herstellen kann. |

| Materialkompetenz |

|

Entscheidend, um die Leistung unter realen Bedingungen wie Hitze, Vibration und chemischer Beanspruchung zu validieren. |

| Design for Manufacturability (DFM) |

|

Senkt die Produktionskosten, verkürzt die Lieferzeiten und verhindert kostspielige Konstruktionsfehler, bevor Werkzeuge angefertigt werden. |

| Qualitätskontrolle und Inspektion |

|

Stellt sicher, dass Teile strengen dimensional- und funktionalen Spezifikationen entsprechen und somit Sicherheit und Zuverlässigkeit gewährleistet sind. |

| Automobil-Erfahrung |

|

Zeigt ein Verständnis für die hohen Branchenstandards hinsichtlich Dokumentation, Rückverfolgbarkeit und Qualität. |

| Projektmanagement und Support |

|

Gewährleistet klare Kommunikation, Reaktionsfähigkeit und Flexibilität, die für dynamische Entwicklungszyklen entscheidend sind. |

| Skalierbarkeit zur Produktion |

|

Ein Partner, der skalierbar ist, spart Zeit und Ressourcen, da nicht ein neuer Lieferant für die Produktion gefunden und qualifiziert werden muss. |

Treffen Ihrer endgültigen Lieferantenentscheidung

Die Auswahl eines Lieferanten für Rapid Prototyping für ein Automobilprojekt ist eine strategische Entscheidung, die den gesamten Produktentwicklungszyklus beeinflusst. Während technische Spezifikationen die Grundlage bilden, bietet der richtige Partner zusätzlich unschätzbare Expertise in Bezug auf Herstellbarkeit, Qualitätssicherung und branchenspezifische Konformität. Indem Sie eine strukturierte Checkliste zur Begleitung Ihrer Bewertung verwenden, können Sie über den reinen Vergleich von Angeboten hinausgehen und stattdessen die Fähigkeit des Lieferanten bewerten, als echte Verlängerung Ihres Entwicklungsteams zu fungieren. Dieser systematische Ansatz stellt sicher, dass Sie einen Partner wählen, der nicht nur schnell hochwertige Bauteile liefert, sondern auch zu einem reibungsloseren und kosteneffizienteren Weg in die Serienproduktion beiträgt.

Häufig gestellte Fragen

1. Was ist eine angemessene Durchlaufzeit für einen Automobil-Prototypen?

Die Durchlaufzeiten können je nach Komplexität des Bauteils, der gewählten Technologie und der Materialverfügbarkeit erheblich variieren. Bei vielen 3D-Druckverfahren können Lieferanten Bauteile oft innerhalb von 2 bis 7 Tagen liefern. Bei komplexeren CNC-gefrästen Teilen oder solchen, die spezielle Nachbearbeitungen erfordern, kann die Vorlaufzeit jedoch länger sein. Bestätigen Sie die Zeiträume immer im Voraus mit Ihrem Lieferanten.

2. Wie kann ich die Branchenerfahrung eines Lieferanten überprüfen?

Der effektivste Weg, um Erfahrung zu überprüfen, besteht darin, konkrete Fallstudien oder Beispiele vergangener Projekte im Automobilsektor anzufordern. Sie können auch nach Zertifizierungen fragen, wie beispielsweise IATF 16949, die spezifisch für das Qualitätsmanagement in der Automobilindustrie ist. Schließlich können Kundenbewertungen oder Referenzen direkte Einblicke in die bisherige Leistung und Zuverlässigkeit des Lieferanten geben.

3. Was ist der Unterschied zwischen einem Prototyp und einem serienreifen Bauteil?

Ein Prototyp dient hauptsächlich dazu, Form, Passform und Funktion zu validieren, und kann mit Verfahren oder Materialien hergestellt werden, die sich von denen des Endprodukts unterscheiden. Ein serienreife Bauteil, wie im Rahmen eines New Product Introduction (NPI)-Prozesses definiert, wird mit denselben Materialien, Werkzeugen und Qualitätskontrollen hergestellt, die auch für die Massenproduktion verwendet werden. Ziel der Prototypenphase ist es, das Design so lange zu optimieren, bis der Übergang möglich ist.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —