Stärkung der Automobilfertigung durch monatliche Qualitätschulungen

Auf 27. Juni , hat unser Unternehmen seine reguläre monatliche Automobil-Qualitätsschulung , geleitet von unserem Technischen Leiter, Herrn Xu, durchgeführt. Diese Initiative ist Teil unseres langfristigen Engagements, eine kultur der QualitätsExzellenz sowohl auf der Produktionsfläche als auch im Vertrieb aufzubauen. Durch die Vertiefung grundlegender Konzepte und praktischer Fehlerbehandlungs-techniken zielen wir darauf ab, alle Mitarbeiter zu befähigen, zur Lieferung verlässlicher, hochwertiger automobilkomponenten an unsere globalen Kunden beizutragen.

Warum monatliche Qualitätsschulungen wichtig sind

In der automobilbauindustrie , ist Qualität nicht nur eine Endkontrolle – sie ist eine Denkweise, ein Prozess und eine Verantwortung in jedem Produktionsschritt. Wie Herr Xu betonte, wird Qualität eingebaut nicht einfach nur geprüft. Gerade in der komplexen Metallteilefertigung können Fehler nicht immer allein durch End-of-Line-Inspektionen erkannt werden. Wahre Qualität beginnt mit einem tiefen Verständnis der Produktanforderungen, spezieller Merkmale und der Montagestandards unserer Kunden.

Überblick über die wichtigsten Schulungsinhalte

1. Grundlagen der Produktkontrolle verstehen

Der erste Teil der Schulung erläuterte die Grundlagen von produktqualitätskontrolle . Wichtige Erkenntnisse umfassten:

- Qualität entsteht vor der Prüfung – sie beginnt mit Design, Entwicklung und Produktion.

- Alle Mitarbeiter müssen die technischen Kundennormen, wesentlichen Produktparameter und Anforderungen des Endverbrauchers klar verstehen, bevor sie die Akzeptanz eines Bauteils beurteilen.

2. Leitlinien zur Prüfung von Aluminiumrohrmaterialien

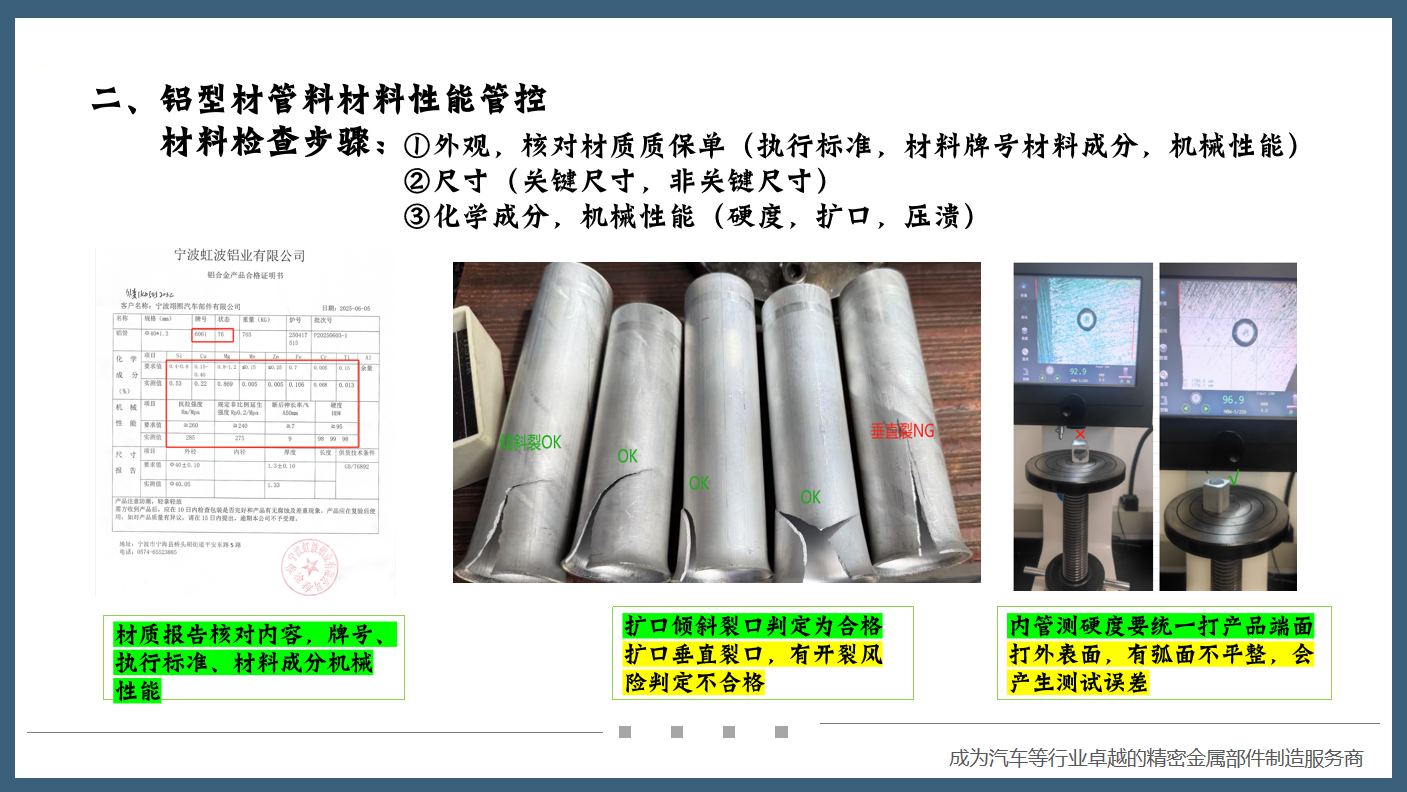

Angesichts unserer umfangreichen Arbeit mit aluminiumlegierungsrohre in automobilanwendungen ist die Kontrolle der Materialleistung entscheidend. Die Mitarbeiter wurden in die richtigen Schritte zur Prüfung eingehender Materialien eingewiesen:

- Sichtprüfung : Oberflächenqualität prüfen und auf Oberflächenschäden untersuchen.

- Dokumentenprüfung : Bestätigten Materialzertifikate, einschließlich Legierungsgrad, chemischer Zusammensetzung und mechanischer Eigenschaften.

- Abmessungsprüfung : Messung von kritischen und nicht-kritischen Maßen.

- Härteprüfung : Schwerpunkt auf der Prüfung der Rohrende auf Konsistenz, um gekrümmte Flächen zu vermeiden und Messfehler zu reduzieren.

3. Häufige Fehler bei Aluminiumrohren und zugrundeliegende Ursachen

Ein großer Teil der Schulung konzentrierte sich auf reale Anwendungsfälle fehlerprävention , einschließlich detaillierter visueller Beispiele von nicht konformen Bauteilen:

- Innere Bohrkratzer : Oft verursacht durch eine zu lange Nutzung der Matrizen ohne ordnungsgemäße Reinigung oder Politur.

- Oberflächendellen oder Blasen : Resultat von Verunreinigungen oder Gasen in Aluminiumblöcken oder verschmutzten Extrusionszylindern.

- Konzentrität oder Wanddickenabweichung : Verursacht durch ungleichmäßigen Materialfluss oder Werkzeugverformung.

Diese praktischen Beispiele helfen unserem Team, Fehler frühzeitig zu erkennen und korrektive Wartungsmaßnahmen anzuwenden, bevor sie die nachgeschaltete Produktion oder Kunden beeinflussen.

4. Oberflächenfehler und Lösungen beim Elektroplattieren

Als Teil unseres wertschaffenden Oberflächenbehandlungsprozesses haben wir auch fehler beim Elektroplattieren , wie folgt:

- Farbunterschiede : Auf ungleichmäßigen Einsatz von Aufheller oder pH-Werten zurück.

- Gelbe Flecken : Häufig durch schlechtes Säurewaschen oder hohen pH-Wert des Wassers.

- Beschichtungsverätzung oder schwarze Flecken : Verursacht durch sauren Rückstand oder gebrochene Gummihaken während des Verchromens.

- Unvollständige innere Beschichtung : Auf schlechte Erdung oder unzureichenden Strom zurück.

Durch diese Szenarien gewannen die Mitarbeiter Einblicke in die Auswirkungen von oberflächenbehandlungen von Metallkomponenten auf die Produktästhetik, Korrosionsbeständigkeit und die allgemeine Kundenzufriedenheit.

5. Problemlösungskultur: Die "Vier-Nicht-Freigabe"-Regel

Um die Verantwortlichkeit zu stärken, führte Herr Xu unser "Vier-Nicht-Freigabe" prinzip ein, wenn ein Qualitätsproblem auftritt:

- Keine Freigabe ohne Identifizierung der Ursache

- Keine Freigabe ohne Ermittlung der verantwortlichen Partei

- Keine Freigabe ohne Umsetzung wirksamer Korrekturmaßnahmen

- Keine Freigabe, wenn die verantwortlichen Mitarbeiter keine Nachschulung erhalten haben

Dieses Denkweise stellt sicher, dass wir nicht nur Brände löschen, sondern zukünftige Vorfälle verhindern.

Fazit: Engagement für kontinuierliche Verbesserung

Bei Shaoyi Metal Technology sind wir der Überzeugung, dass automotive-Qualitätstraining ist kein einmaliges Ereignis – es ist eine Gewohnheit. Wir trainieren monatlich, analysieren Defekte wissenschaftlich und machen jedes Teammitglied verantwortlich. Ob Sie ein Rohr formen, Verzinkungslinien managen oder ein Geschäft mit einem globalen OEM abschließen, Sie tragen unsere Qualitätsmarke.

Durch Investitionen in technische Weiterbildung und interdisziplinäre Zusammenarbeit , wir stellen sicher, dass unser Engagement für exzellente Automobilfertigung durch alle Schichten der Organisation zieht. So liefern wir weltweit hochwertige, präzise gefertigte Metallkomponenten, die die Erwartungen unserer Kunden erfüllen und übertreffen.

Danke an alle Teammitglieder, die an dieser Sitzung teilgenommen haben. Lassen Sie uns gemeinsam weiterwachsen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —