Stanzung von Sicherheitsgurt-Schnallen: Herstellungspräzision und Sicherheitsstandards – Progressive Stanzlinie verwandelt Stahlcoils in Komponenten für Sicherheitsgurt-Schnallen

Zusammenfassung

Stanzung von Sicherheitsgurt-Schnallen ist ein hochpräzises Fertigungsverfahren, bei dem hochfester Kohlenstoffstahl mithilfe der Stufenfolge-Technologie in lebensrettende Sicherheitskomponenten umgewandelt wird. Diese Methode gewährleistet die strikte Einhaltung von Sicherheitsstandards wie FMVSS 209 , wodurch Bauteile mit hoher Zugfestigkeit und nullfehlerhaften Toleranzen entstehen.

Für Automobilingenieure und Einkäufer sind entscheidende Erfolgsfaktoren die Auswahl der richtigen Werkstoffgüten (typischerweise Kohlenstoffstahl für die Struktur und Zinn-Phosphor-Bronze für Verriegelungsmechanismen) sowie der Einsatz von Pressen mit jIS-Klasse 1-Präzision . Dieser Leitfaden beschreibt den gesamten Produktionsablauf – von der Materialauswahl und Pressvorgängen mit 400 Tonnen bis hin zur Qualitätskontrolle und Beschaffung von Lieferanten.

Kritische Materialauswahl für Sicherheit

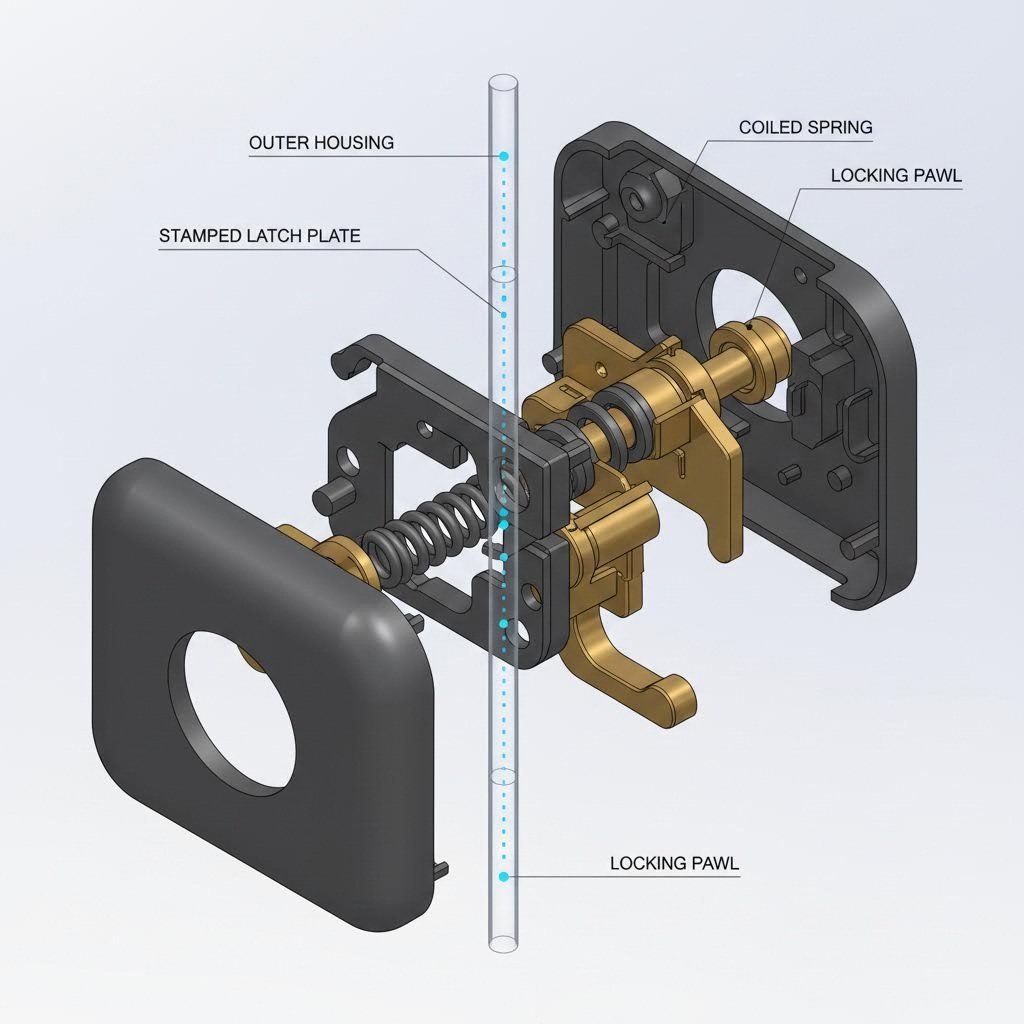

Die Grundlage jeder normgerechten Sicherheitsgurtschnalle ist der Rohwerkstoff. Im Gegensatz zu verkleidenden Fahrzeugteilen müssen Schnallenteile extremen dynamischen Belastungen standhalten, ohne sich zu verformen. Der Industriestandard stützt sich hauptsächlich auf Hochfestes Kohlenstoffstahl für das Hauptgehäuse und die Verriegelungsplatten. Dieses Material wird aufgrund seiner hohen Streckgrenze und Fähigkeit gewählt, die strukturelle Integrität unter plötzlichen, hochbelastenden Kräften eines Zusammenstoßes (oft über 2.000 kgf) beizubehalten.

Für die internen Verriegelungsmechanismen und Federn verwenden Hersteller häufig Zinn-Phosphor-Bronze oder spezielle legierte Stähle. Diese Materialien werden aufgrund ihrer hervorragenden Ermüdungsfestigkeit und ihrer antimagnetischen Eigenschaften ausgewählt, um sicherzustellen, dass die Verriegelung nach Tausenden von Einsteckzyklen weiterhin funktionsfähig bleibt. Bei einigen modernen Konstruktionen muss die innere Verriegelungsplatte zudem mit elektromagnetischen Sensoren kompatibel sein (wie in fortschrittlichen aktiven Sicherheitssystemen zu sehen), was präzise Vorgaben zur magnetischen Durchlässigkeit erfordert.

Die Oberflächenbehandlung ist ebenso entscheidend. Roher gestanzter Stahl ist stark korrosionsanfällig, was zum Festfressen des Mechanismus führen kann. Um dies zu verhindern, durchlaufen die Komponenten eine gründliche anodieren oder verzinkung mit Nickelbeschichtung . Dies erfüllt nicht nur die Anforderungen des Salzsprühnebeltests (typischerweise 72 bis 96 Stunden ohne rostrote Korrosion), sondern gewährleistet auch einen reibungslosen mechanischen Betrieb des Entriegelungsknopfs und des Verschlusses.

Der Stufenfolge-Pressverfahren

Die Serienfertigung von Sicherheitsgurt-Schnallen wird nahezu ausschließlich mithilfe des progressive Stanztechnik . Dieses Verfahren ermöglicht die schnelle, kontinuierliche Herstellung komplexer Geometrien aus einer einzigen Metallspule. Der Arbeitsablauf nutzt typischerweise Pressen mit hohem Hub, oft im Bereich von 400 bis 600 Tonnen , die in der Lage sind, die enorme Kraft aufzubringen, die erforderlich ist, um Stahl mit hoher Dicke präzise bis auf Mikrometerebene zu schneiden und zu formen.

- Fütterung: Ein Servoförderer entrollt die Stahlspule mit exakter Taktsynchronisation in die Presse und minimiert so den Materialverschnitt.

- Lochen & Biegen: Die Folgeverbundwerkzeugform führt an verschiedenen Stationen gleichzeitig mehrere Operationen durch. Während das Band weiterbewegt wird, stanzt die Presse Löcher für den Verriegelungsmechanismus und biegt den Stahl in die U-förmige Gehäusestruktur, die für die Schnallenmontage benötigt wird.

- Formen & Kalibrieren: Kritische Merkmale, wie die Verriegelungsrampe des Verschlusses, werden geprägt (verdichtet), um die Oberfläche zu verhärten und eine reibungslose Zungeneinsteckung sicherzustellen.

Moderne Stanzlinien integrieren häufig Klasse 1-JIS (Japanische Industriestandards) präzision, wodurch sichergestellt wird, dass jeder Hub Toleranzen von bis zu ±0,02 mm einhält. Dieses Maß an Genauigkeit ist nicht verhandelbar; bereits eine Abweichung von einem Bruchteil eines Millimeters könnte dazu führen, dass der Gurtverschluss klemmt oder sich nur unzureichend verriegelt, was im Unfallfall zu einem katastrophalen Versagen führen kann.

Qualitätskontrolle und Fehlervermeidung

Bei der Herstellung sicherheitskritischer Bauteile ist „Null-Fehler“ eine Voraussetzung, kein Ziel. Die größte Herausforderung bei der stanzung von Sicherheitsgurt-Schnallen ist die Beherrschung von grate graten – kleinen, scharfen Metallrändern, die nach dem Schneidprozess zurückbleiben. Lösen sich Grate innerhalb des Mechanismus, können sie den Entriegelungsknopf blockieren oder verhindern, dass der Riegel vollständig einrastet. Hersteller setzen daher automatisierte Entgratsysteme und Kugellaufverfahren ein, um sicherzustellen, dass alle Kanten glatt und abgerundet sind.

Strenge Prüfprotokolle validieren die physikalischen Eigenschaften der gestanzten Teile. Zugfestigkeitsprüfung zieht die verriegelte Baugruppe bis zum Versagen, um sicherzustellen, dass sie den Mindestlastanforderungen entspricht oder diese übertrifft (typischerweise etwa 5.000 lbs oder 22 kN für Sicherheitsgurte für Erwachsene). Zusätzlich zyklustesting simuliert die Nutzung über Jahre hinweg, indem die Zunge zehntausende Male eingesteckt und wieder ausgezogen wird, um zu gewährleisten, dass Feder und Verriegelungsplatte nicht unter Metallermüdung leiden.

Fortgeschrittene Hersteller nutzen außerdem einfügeguss bei dem das gestanzte Metallskelett in eine Spritzgussform eingelegt wird. Dieser Prozess umhüllt das Metall mit einem langlebigen Gehäuse aus ABS oder Nylon. Die Qualitätskontrolle konzentriert sich darauf, sicherzustellen, dass die hohen Temperaturen des Spritzgießverfahrens die gestanzten Metallfedern nicht glühen oder schwächen.

Regulatorische Standards und Konformität

Keine Komponente eines Sicherheitsgurts darf ohne strikte Einhaltung regulatorischer Vorgaben auf den Markt gelangen. In den Vereinigten Staaten ist der maßgebliche Standard FMVSS 209 (Federal Motor Vehicle Safety Standard Nr. 209), die Anforderungen an Sicherheitsgurtbaugruppen festlegt. Diese Norm legt die Entriegelungskraft (typischerweise weniger als 45 lbs) und die Festigkeit der Baugruppe unter Belastung fest. Die Hersteller müssen detaillierte Dokumentationen und Rückverfolgbarkeit für jede Charge verwendeten Stahls führen.

Weltweit legen Normen wie ISO 6683 (für Erdbewegungsmaschinen) und ECE R16 (Europa) ähnliche, aber unterschiedliche Anforderungen fest. ISO-Normen für schwere Maschinen verlangen beispielsweise oft andere Verriegelungsgeometrien, um Arbeitshandschuhe oder verschmutzte Umgebungen zu berücksichtigen. Ein kompetenter Stanzpartner muss mit diesen regionalen Unterschieden vertraut sein und in der Lage sein, Materialzertifizierungen (Werkstoffprüfbescheinigungen) bereitzustellen, die den Stahl bis zum Ursprungswerk zurückverfolgen.

| Standard | Region | Schlüsselanforderung |

|---|---|---|

| FMVSS 209 | USA | Entriegelungskraft < 45 lbs; Zugbelastung 5.000 lbs. |

| ECE R16 | Europa | Dynamische Crashtests; Rückzugdauerfestigkeit. |

| ISO 6683 | Weltweite | Spezifische Anforderungen für Erdbewegungs- und Landmaschinen. |

Beschaffungsleitfaden: Auswahl eines Herstellers

Die Auswahl eines Lieferanten für gestanzte Sicherheitsgurtkomponenten erfordert eine sorgfältige Prüfung, die über den Preisvergleich hinausgeht. Käufer müssen sicherstellen, dass der Hersteller IATF-16949-Zertifizierung , die globale technische Spezifikation für Qualitätsmanagementsysteme im Automobilbereich, besitzt. Diese Zertifizierung gewährleistet, dass der Lieferant über angemessene Risikomanagement- und Fehlerpräventionsprozesse verfügt.

Achten Sie auf Hersteller mit eigener Werkzeugausstattung. Ein Lieferant, der seine eigenen Stufenfolgewerkzeuge entwickelt und wartet, kann schneller auf Konstruktionsänderungen reagieren und Qualitätsprobleme sofort beheben. Erkundigen Sie sich gezielt nach der Pressenkapazität; Hersteller, die auf kleinere Pressen (unter 200 Tonnen) beschränkt sind, könnten Schwierigkeiten mit dem Dickblech haben, das für robuste Schnallen erforderlich ist.

Für Automobilunternehmen, die einen Partner suchen, der die Lücke vom schnellen Prototyping bis zur Serienproduktion schließen kann, Shaoyi Metal Technology bietet umfassende Stanzlösungen. Mit Presskapazitäten bis zu 600 Tonnen und IATF-16949-Zertifizierung spezialisieren sie sich auf die Lieferung hochpräziser Automobilkomponenten – von komplexen Querlenkern bis hin zu sicherheitskritischen Gurteilelementen – und skalieren nahtlos von anfänglichen Prototypserien mit 50 Teilen bis hin zu Millionen von Einheiten.

Fazit

Die stanzung von Sicherheitsgurt-Schnallen ist eine Disziplin, die von unerbittlicher Präzision und Sicherheit geprägt ist. Von der Auswahl zertifizierten Kohlenstoffstahls bis zu den letzten Schritten im progressiven Stanzwerkzeug auf einer 400-Tonnen-Presse wird jeder Schritt berechnet, um Versagen zu verhindern. Für Automobilhersteller und Tier-1-Lieferanten muss die Priorität stets darauf liegen, bei zertifizierten Herstellern einzukaufen, die verstehen, dass ein Gurtschloss nicht nur ein gestanztes Teil ist – es ist die primäre Lebensader zwischen einem Passagier und dessen Überleben.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen gestanzten und druckgegossenen Gurtschlössern?

Gestanzte Schnallen werden aus Blech (in der Regel Stahl) mit einer Presse geformt, wodurch Bauteile mit hoher Zugfestigkeit und Elastizität entstehen. Druckguss-Schnallen werden hergestellt, indem geschmolzenes Metall (häufig Zink oder Aluminium) in eine Form gepresst wird. Gestanzter Stahl wird im Allgemeinen für die tragenden Hauptkomponenten aufgrund seiner überlegenen strukturellen Integrität unter Zugbelastung bevorzugt, während Druckguss oft für komplexe dekorative Gehäuse oder nichttragende innere Schieber verwendet wird.

2. Wie werden gestanzte Sicherheitsgurtteile auf Korrosionsbeständigkeit geprüft?

Gestanzte Teile werden einem Salzsprühnebel-Test (ASTM B117) unterzogen, um die Haltbarkeit ihrer Beschichtung oder Überzug zu bewerten. Die Teile werden für einen bestimmten Zeitraum (z. B. 96 Stunden) einem salzhaltigen Nebel ausgesetzt und anschließend auf das Auftreten von rostrotem Rost untersucht. Dadurch wird sichergestellt, dass der Verriegelungsmechanismus auch in feuchten oder küstennahen Umgebungen nicht durch Rost blockiert wird.

3. Kann das Stufenstanzverfahren die komplexe Form einer Schnalle verarbeiten?

Ja, das Stufenfolge-Stanzverfahren eignet sich ideal für komplexe Formen. Die Folgeverbundwerkzeugform enthält mehrere Stationen, an denen das Metallband nacheinander gestanzt, gebogen, geprägt und geformt wird. Am Ende der letzten Station wurde das flache Band in ein komplexes, dreidimensionales Bauteil umgewandelt, das bereit für die Montage oder Einspritzgummierung ist.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —