Stanzen von Kühlerträgern: Fertigungsspezifikationen und Restaurierungsgeheimnisse

Zusammenfassung

Die Herstellung von Kühlerhalterungen umfasst zwei unterschiedliche Bereiche: den industriellen Fertigungsprozess zur Umformung von dickwandigem Metall in strukturelle Fahrzeugrahmen sowie die Auswahl dieser Teile für die Fahrzeugrestauration oder Leistungsanwendungen. Im produzierenden Gewerbe kommt hierbei Pressen mit hoher Presskraft (häufig 600–800 Tonnen) zum Einsatz, um Materialien wie 0,250-Zoll-Aluminium oder Stahl mit Präzisionstoleranzen von bis zu +/- 0,010 Zoll formgenau zu bearbeiten. Für Automobilenthusiasten besteht die Wahl zwischen OEM-ähnlichen gestanzten Stahlhalterungen, die werkseitige Steifigkeit und Authentizität bieten, und Aftermarket-Rohrhalterungen, die auf Gewichtsreduzierung für den Rennsport ausgelegt sind. Egal, ob Sie eine Class-8-Lkw-Baugruppe entwickeln oder einen klassischen Mustang restaurieren – das Verständnis der Stanztechnik und die Identifizierung von Datums-Codes sind entscheidend, um die strukturelle Integrität und den Fahrzeugwert sicherzustellen.

Die Herstellungsmechanik: Wie Kühlerhalterungen gestanzt werden

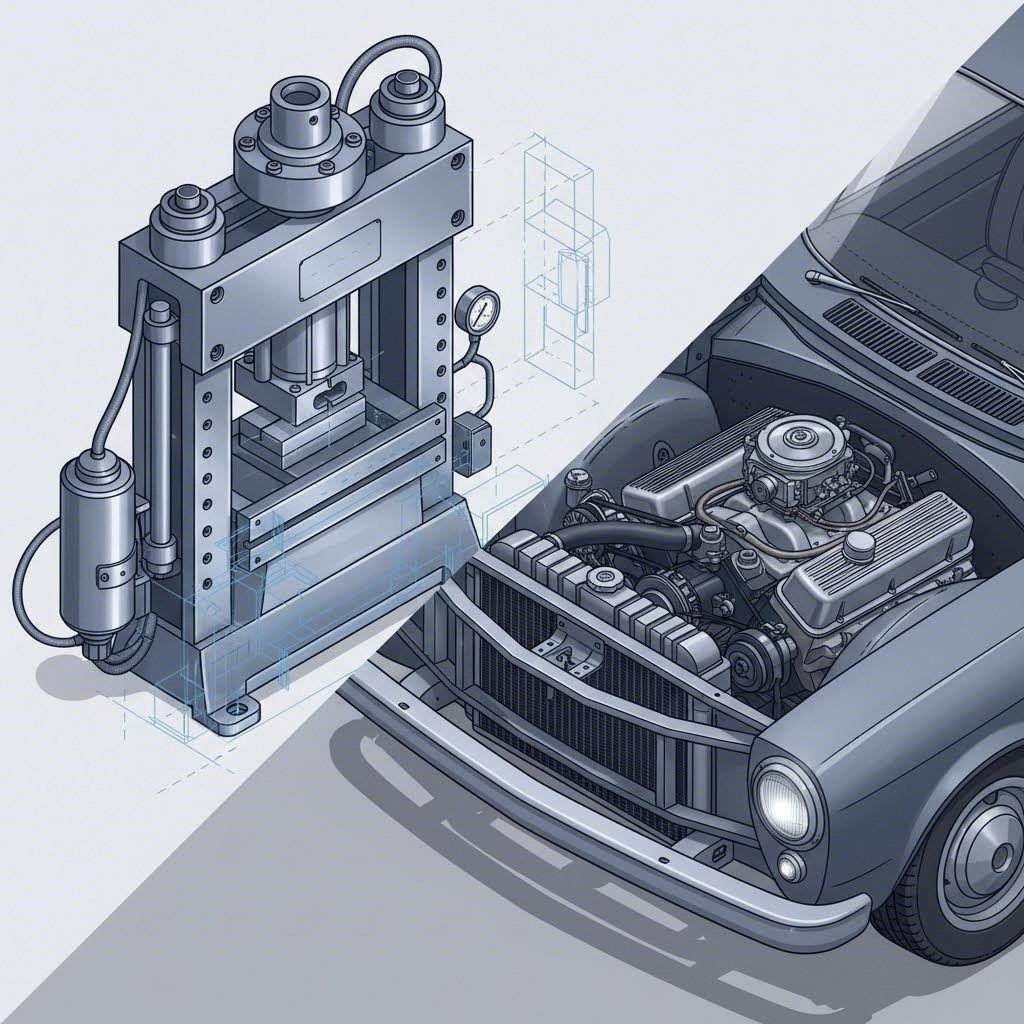

Die Produktion einer Kühlerkernhalterung ist eine Meisterleistung des schweren Maschinenbaus. Im Gegensatz zu einfachen Karosserieteilen sind diese Halterungen tragende Bauteile, die das Gewicht von Kühler, Kondensator und oft auch die vordere Blechkarosserie tragen müssen, während sie gleichzeitig eine starre Ausrichtung der Motorhaube und der Kotflügel gewährleisten. Der Prozess beginnt mit der Materialauswahl, üblicherweise hochfester Stahl oder dickwandiges Aluminium. Bei anspruchsvollen Anwendungen wie beispielsweise bei Lkw der Klasse 8 verwenden Hersteller beispielsweise 6,35 mm dickes Aluminium, um Festigkeit und Gewicht auszugleichen.

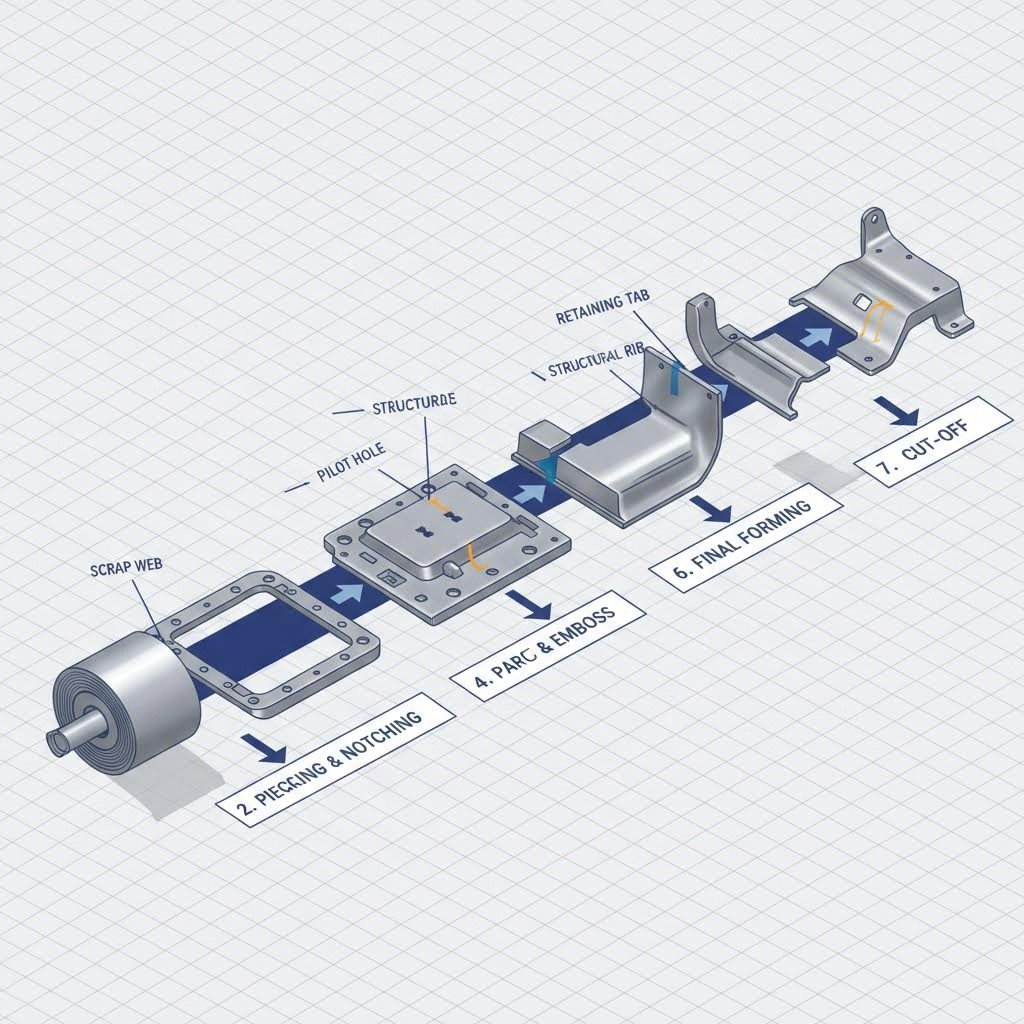

Um diese robusten Materialien herzustellen, setzen Hersteller große hydraulische oder mechanische Pressen ein. Daten von Fachleuten wie Aranda Tooling zeigen den Einsatz von 800-Tonnen-Persen zur Herstellung von Kühlerträgern. Häufig kommt dabei das Stufenfolge-Pressverfahren zum Einsatz, bei dem ein kontinuierlicher Metallbandstreifen durch mehrere Stationen geführt wird. Jede Station führt einen bestimmten Schnitt, Biegung oder Lochstanzvorgang aus und formt schrittweise das flache Blech zu einem komplexen dreidimensionalen Rahmen. Dieses Verfahren gewährleistet eine hohe Wiederholgenauigkeit und Effizienz und ermöglicht eine jährliche Produktionsmenge von über 15.000 Einheiten.

Präzision ist in diesem Sektor nicht verhandelbar. Eine Kühlerhalterung ist nicht nur eine Halteklammer; sie ist ein Bezugspunkt für das gesamte vordere Fahrzeugende. Führende Hersteller halten strenge Qualitätskontrollstandards ein und arbeiten mit Toleranzen von bis zu +/- 0,254 mm. Dieses Maß an Genauigkeit wird durch fortschrittliche Werkzeugtechnik und sekundäre Bearbeitungsschritte wie Roboterschweißen erreicht, um mehrere gestanzte Bauteile zu einer einzigen, zusammenhängenden Einheit zusammenzufügen. Für Automobilunternehmen, die die Lücke zwischen schnellem Prototyping und Serienfertigung schließen möchten, Shaoyi Metal Technology bietet IATF-16949-zertifizierte Präzision. Mit Presskapazitäten von bis zu 600 Tonnen – vergleichbar mit maßgeblichen Industriestandards – liefern sie kritische strukturelle Komponenten wie Querlenker und Rahmenteile, während globale OEM-Spezifikationen eingehalten werden.

Unternehmen wie Regal Metal Products nutzen ebenfalls große Betten (bis zu 60“ x 168“), um den beträchtlichen Platzbedarf von Automobilkernträgern aufzunehmen. Diese Fähigkeiten ermöglichen die Herstellung von einteiligen Stanzteilen oder komplexen Baugruppen, die Befestigungspunkte für Fahrwerk- und Kühlsysteme integrieren, wodurch sichergestellt wird, dass das Bauteil den strengen Anforderungen moderner Automobilfertigungslinien entspricht.

Gestanzte Stahlträger im Vergleich zu Rohrträgern: Ein Leistungsvergleich

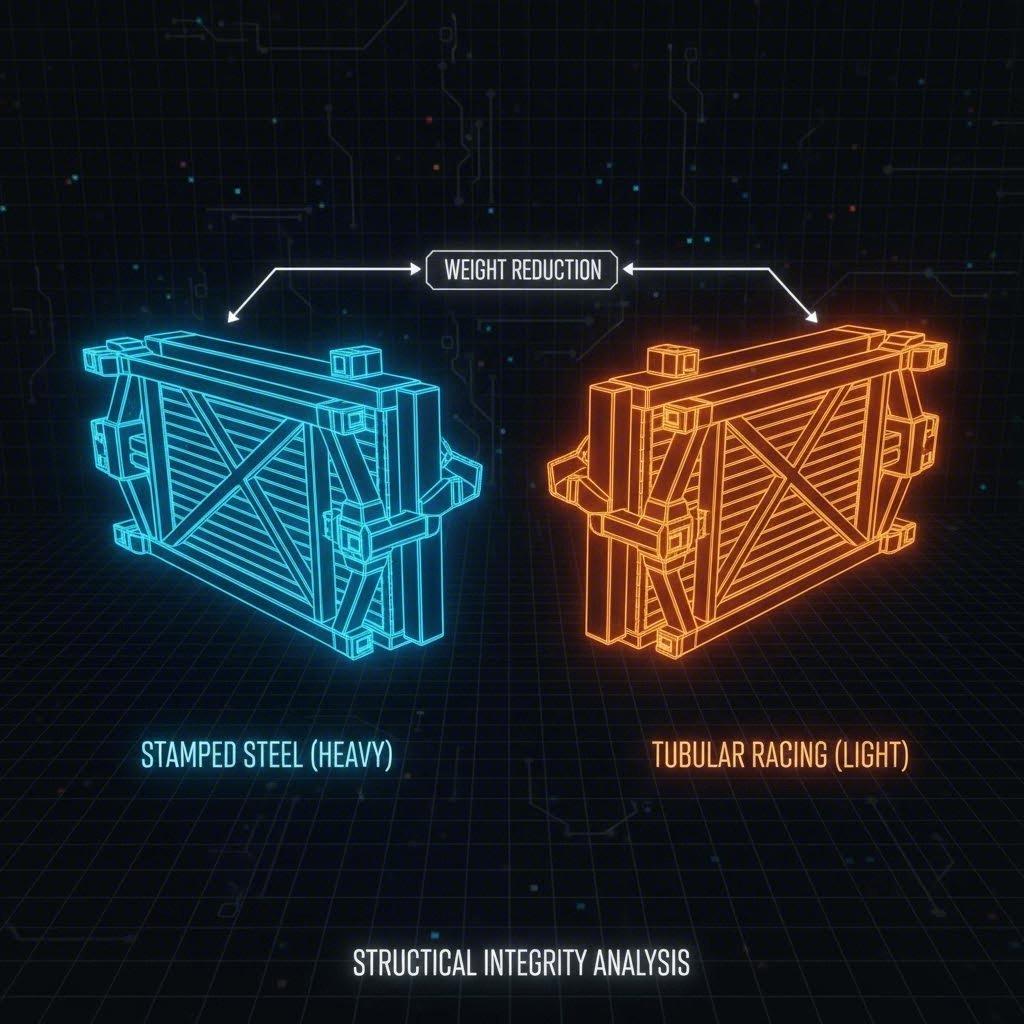

Für den Automobil-Enthusiasten steht der Begriff „Stanzkühlertrager“ oft für eine Entscheidung: Soll man beim werkseitigen gestanzten Stahlteil bleiben oder auf eine Rohr-Alternative aufrüsten? Diese Wahl verändert grundlegend den Charakter des Fahrzeugs und beeinflusst alles von der Gewichtsverteilung bis zur Kühleffizienz.

OEM-Gestanzte Stahlträger sind der Standard für Restaurierungen und Streetcars. Diese Teile werden mit den oben beschriebenen Pressverfahren hergestellt und so konzipiert, dass sie sich verformen und bei einem Aufprall Energie absorbieren, wodurch die Karosserie geschützt wird. Sie bieten eine werkseitig korrekte Passform, vorgebohrte Löcher für Kabelbäume sowie Befestigungspunkte für serienmäßige Zubehörteile wie Scheibenwaschflaschen und Hupe. Allerdings sind sie schwer und können aufgrund ihrer massiven, soliden Bauweise die Luftzufuhr zum Kühler einschränken.

Rohr- und Chromoly-Träger , wie sie von Rhodes Custom Auto stammen, sind die bevorzugte Wahl für Drag-Racing und Streckeneinsätze. Aus leichtem Rohrmaterial (häufig 4130 Chromoly) gefertigt, können diese Träger erhebliches Gewicht einsparen – oft werden 10 bis 20 Pfund am vorderen Ende des Fahrzeugs reduziert, wo dies am wichtigsten ist. Durch ihr offenes Design wird die Luftzufuhr zum Kühler maximiert, ein entscheidender Vorteil für leistungsstarke Motoren. Der Nachteil ist oft eine geringere Steifigkeit im täglichen Fahreinsatz sowie das Fehlen von Befestigungspunkten für serienmäßige Zusatzeinrichtungen, wodurch sie weniger geeignet für ein voll ausgestattetes Straßenfahrzeug sind.

| Funktion | Serienmäßiger Stahl-Stanzteil | Nachrüstbarer Rohr-/Chromoly-Träger |

|---|---|---|

| Hauptverwendung | Restaurierung, Alltagsfahrzeug, Unfallreparatur | Drag Racing, Tag auf der Rennstrecke, Pro-Touring |

| Material | Gestanztes Blech (Stahl/Aluminium) | Geschweißtes Rohr (Baustahl oder Chromoly) |

| Gewicht | Schwer (serienmäßiges Fabrikgewicht) | Leichtbau (Einsparung von 10–20 Pfund) |

| Luftstrom | Eingeschränkt (massive Platten blockieren die Luft) | Maximal (offenes Design) |

| Montage | Direkte Verschraubung mit Originalzubehör | Kann Modifikationen für Zubehörteile erfordern |

Restaurierung & Authentizität: Entschlüsselung von Produktionsdatumsstempeln an der Kühlerunterstützung

In der Welt der klassischen Fahrzeugrestaurierung, insbesondere bei Mustangs, Chevelles und Camaros, ist die gestanzte Kühlerunterstützung entscheidend für die Verifizierung. Gutachter für Authentizität und ernsthafte Sammler achten auf bestimmte Datumsstempel und Herstellerkennungen, um festzustellen, ob das Fahrzeug sein originales Blech behalten hat oder mit Ersatzteilen repariert wurde.

Bei Fahrzeugen wie dem klassischen Ford Mustang ist der Datumsstempel notorisch schwer zu finden, aber entscheidend für die Wertung bei Concours-Wettbewerben. Enthusiasten im Concours Mustang Forum weisen darauf hin, dass diese Stempel oft unter der Batteriehalterung oder hinter der Querverstrebung angebracht sind. Ein typischer Produktionsstempel könnte als Datumscode erscheinen (z. B. „4/14/64“) und mit dem Fertigstellungsdatum des Fahrzeugs übereinstimmen. Abweichungen hierbei gelten jedoch als Warnsignale. Ein Stempel mit Angabe wie „A 62“ oder ähnlichen Nicht-Datumsformaten deutet oft auf ein Ersatzteil für den Serviceeinsatz —ein Bauteil, das von einem Händler oder einer Werkstatt nach einem Unfall eingebaut wurde und nicht bereits auf der Fließbandfertigung in der Fabrik verbaut war.

Das Entschlüsseln dieser Stempel erfordert ein geschultes Auge. Bei Chevrolet-Restaurierungen können Datumsangaben auf der oberen Platte in der Nähe des Motorhaubenschlosses oder auf der Motorenseite der Abstützung erscheinen. Das Format folgt gewöhnlich einer Struktur von Monat/Woche/Tag. Neben den Zeichen selbst ist die Befestigungsmethode ein deutlicher Hinweis. Werksmäßige Abstützungen wurden typischerweise punktgeschweißt, und zwar mit industriellen Widerstandsschweißgeräten mit hohem Ampere, wodurch kleine, präzise Dellen entstehen. Ersatzabstützungen werden oft durch Lochschweißen (MAG-Schweißen durch gebohrte Löcher) befestigt, was ein klarer visueller Indikator dafür ist, dass die Geschichte der "stamping radiator supports" dieses Fahrzeugs eine Reparatur nach einem Unfall einschließt.

Einbau- und Ausrichtungsherausforderungen

Der Austausch einer gestanzten Kühlerunterstützung ist keine einfache Verschraubung; es handelt sich um eine strukturelle Maßnahme, die die Ausrichtung des gesamten vorderen Fahrzeugteils bestimmt. Da die Unterstützung die linken und rechten inneren Kotflügel miteinander verbindet, beeinflusst sie die Rechtwinkligkeit des Motorraums maßgeblich. Ein häufiges Problem bei nachgeordneten gestanzten Ersatzteilen sind geringfügige Maßabweichungen. Schon eine Abweichung von wenigen Millimetern kann zu schlechten Haubenversatzmaßen oder einer Fehlausrichtung der Kotflügel führen.

Eine erfolgreiche Montage beginnt mit der Vorbereitung. Die meisten Ersatz-Kühlerunterstützungen werden mit einer schwarzen EDP-Beschichtung (Electro-Deposit Primer) geliefert. Obwohl dies Rostbildung während des Transports verhindert, muss die Beschichtung an den Schweißstellen angeraut oder entfernt werden, um eine ordnungsgemäße Haftung zu gewährleisten. Erfahrene Restauratoren empfehlen, das gesamte vordere Ende – Kotflügel, Haube und Kühlergrill – vor dem endgültigen Verschweißen der neuen Unterstützung „trocken einzubauen“. Dadurch können Anpassungen an den Befestigungslöchern vorgenommen oder Distanzscheiben hinzugefügt werden.

Für diejenigen, die ein Oldtimer reparieren, ist die Erhaltung des originalen VIN-Prägestempels (häufig an der Kühlerunterstützung bei bestimmten Modellen zu finden) eine rechtliche und wertkritische Überlegung. Wenn die Unterstützung verrostet ist, aber der gestempelte Bereich intakt ist, entscheiden sich einige Restauratoren dafür, den ursprünglichen gestempelten Bereich in die neue Unterstützung einzusetzen, wobei dies jedoch hochwertige Metallbearbeitungskünste erfordert, um es unauffällig zu halten.

FAQ

1. Kann man ohne eine Kühlerunterstützung fahren?

Nein, es ist äußerst unsicher und mechanisch riskant, ohne eine Kühlerunterstützung zu fahren. Die Komponente leistet mehr als nur den Kühler halten; sie verleiht der Vorderseite des Fahrzeugs strukturelle Steifigkeit, indem sie die Rahmenschienen und die inneren Kotflügel miteinander verbindet. Ohne sie kann sich die vordere Karosserie erheblich verformen, was zu Fehlausrichtungen der Karosserieteile und einem möglichen Ausfall der Motorhaubenverriegelung führen kann. Darüber hinaus hätte der Kühler keine sichere Befestigungsmöglichkeit, wodurch er vibrieren, die Kühlleitungen beschädigen und letztendlich zu einer katastrophalen Überhitzung oder Motorschaden führen könnte.

2. Welche Art von Lot wird bei der Reparatur von Kühlerrohren verwendet?

Bei der Reparatur von Messing- oder Kupferkühlern, wie sie häufig in Fahrzeugen mit älteren gestanzten Trägern vorkommen, sind spezielle Blei-Zinn-Lote üblich. Häufige Zusammensetzungen sind 40/60 (40 % Zinn, 60 % Blei) oder 30/70. Genauigkeit ist jedoch entscheidend; wie in fachlichen Diskussionen angemerkt, kann übermäßige Hitze oder ungeeignetes Material den Kern schwächen. Moderne Aluminiumkühler mit Kunststoffbehältern, die mit neueren gestanzten Trägern kombiniert werden, können im Allgemeinen nicht verlötet werden und erfordern normalerweise einen Kernersatz oder Epoxidreparaturen für vorübergehende Abhilfe.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —