Prägewerkzeugwartung meistern für maximale Leistung

Zusammenfassung

Die effektive Wartung von Stanzwerkzeugen setzt einen proaktiven, systematischen Ansatz voraus. Zu den bewährten Verfahren gehören ein regelmäßiger Plan für Reinigung, Inspektion, Nachschärfen und ordnungsgemäße Schmierung, um Produktionsausfälle bereits im Vorfeld zu verhindern. Diese Strategie sorgt nicht nur für eine gleichbleibende Teilequalität, sondern reduziert auch kostspielige Stillstandszeiten erheblich und verlängert die Nutzungsdauer Ihrer Werkzeuge.

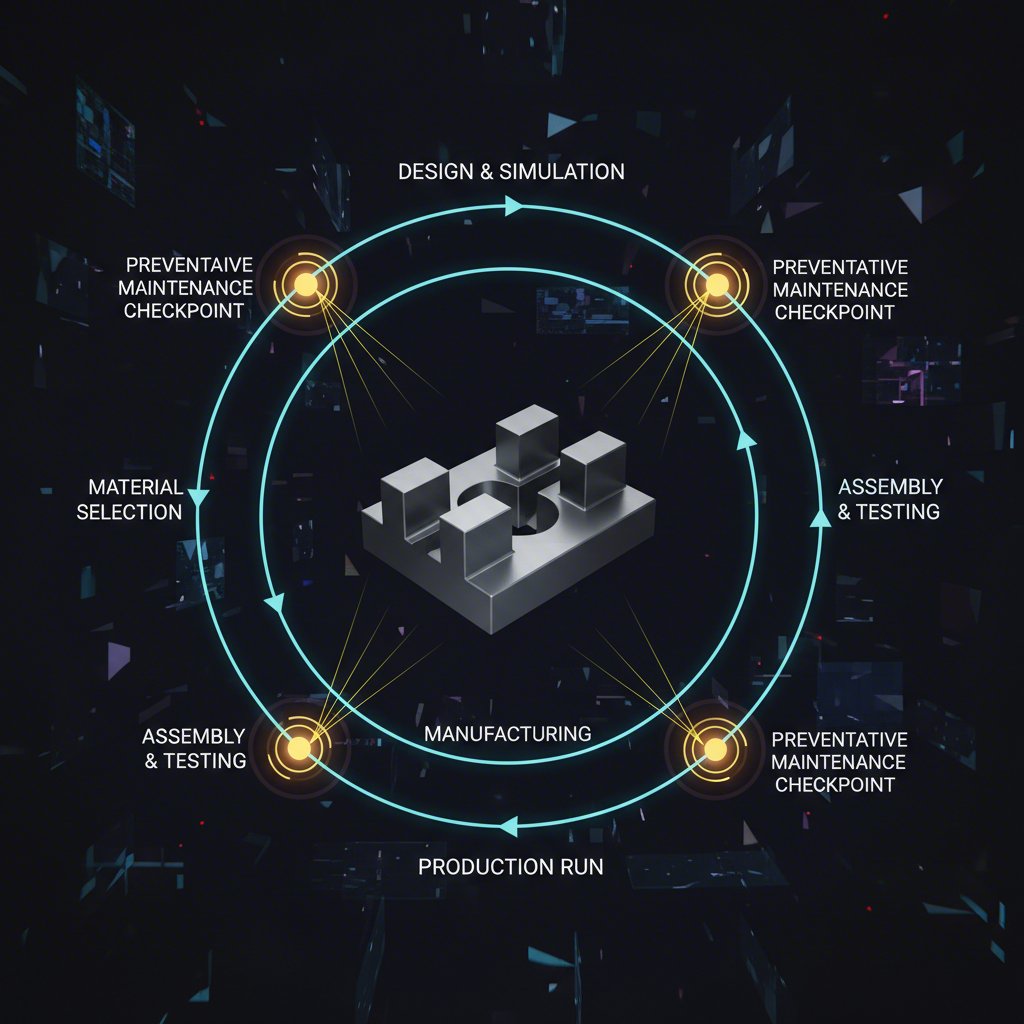

Das Kernprinzip: Proaktive gegenüber reaktiver Wartung

Die Grundlage für jedes erfolgreiche Wartungsprogramm für Stanzwerkzeuge ist der Wechsel von einer reaktiven zu einer proaktiven Denkweise. Die reaktive Wartung – das Behandeln von Problemen erst nach ihrem Auftreten – führt zwangsläufig zu betrieblichen Ineffizienzen. Sie verursacht unerwartete Ausfälle, Notreparaturen, erhöhte Ausschussraten und kostspielige Produktionsstillstände, die den Zeitplan stören und die Rentabilität beeinträchtigen. Ein schlecht definiertes Wartungsverfahren kann die Produktivität der Pressenlinie erheblich verringern und erhebliche versteckte Kosten verursachen.

Im Gegensatz dazu ist die proaktive oder vorbeugende Wartung ein strategischer Ansatz, der auf regelmäßigen Inspektionen und planmäßigen Wartungsmaßnahmen basiert, um kleine Probleme frühzeitig zu erkennen und zu beheben, bevor sie sich verschlimmern. Wie von Experten im Bereich JV Manufacturing Co. , gewährleistet diese Methode, dass Werkzeuge in bestem Zustand bleiben, was ihre Haltbarkeit verbessert und ihre Lebensdauer verlängert. Indem Abnutzungserscheinungen während geplanter Stillstandszeiten behoben werden, können Hersteller einen kontinuierlichen Arbeitsablauf aufrechterhalten, stabilere und vorhersehbare Wartungsbudgets erreichen und die finanzielle Belastung durch Notreparaturen vermeiden.

Die betrieblichen und finanziellen Unterschiede zwischen diesen beiden Strategien sind deutlich. Ein proaktiver Ansatz erhöht die Zuverlässigkeit der Anlagen, verringert den Bedarf an teuren Ersatzteilen und sorgt durch die Minimierung des Risikos von Geräteausfällen für eine sicherere Fertigungsumgebung. Eine proaktive Haltung geht nicht nur um das Reparieren von Teilen; es geht darum, den gesamten Produktionsprozess zu steuern, um Konsistenz und Qualität sicherzustellen.

Proaktive vs. reaktive Wartung: Ein Vergleich

| Faktor | Proaktive Wartung | Reaktive Wartung |

|---|---|---|

| Kosten | Vorhersehbare, budgetierte Kosten für planmäßige Wartung. | Hohe, unvorhersehbare Kosten für Notreparaturen und Überstunden. |

| Pressenlaufzeit | Maximiert, da die Wartung während geplanter Stillstandszeiten erfolgt. | Häufige, ungeplante Ausfallzeiten, die die Produktion stoppen. |

| Teilequalität | Konsistent und hoch, erfüllt Qualitätsstandards. | Inkonsistent, mit höheren Ausschuss- und Verschrottraten. |

| Werkzeuglebensdauer | Deutlich verlängert durch regelmäßige Wartung. | Verkürzt aufgrund übermäßigen Verschleißes und unerwarteter Ausfälle. |

Wesentliche Werkzeugwartungsmaßnahmen: Eine detaillierte Checkliste

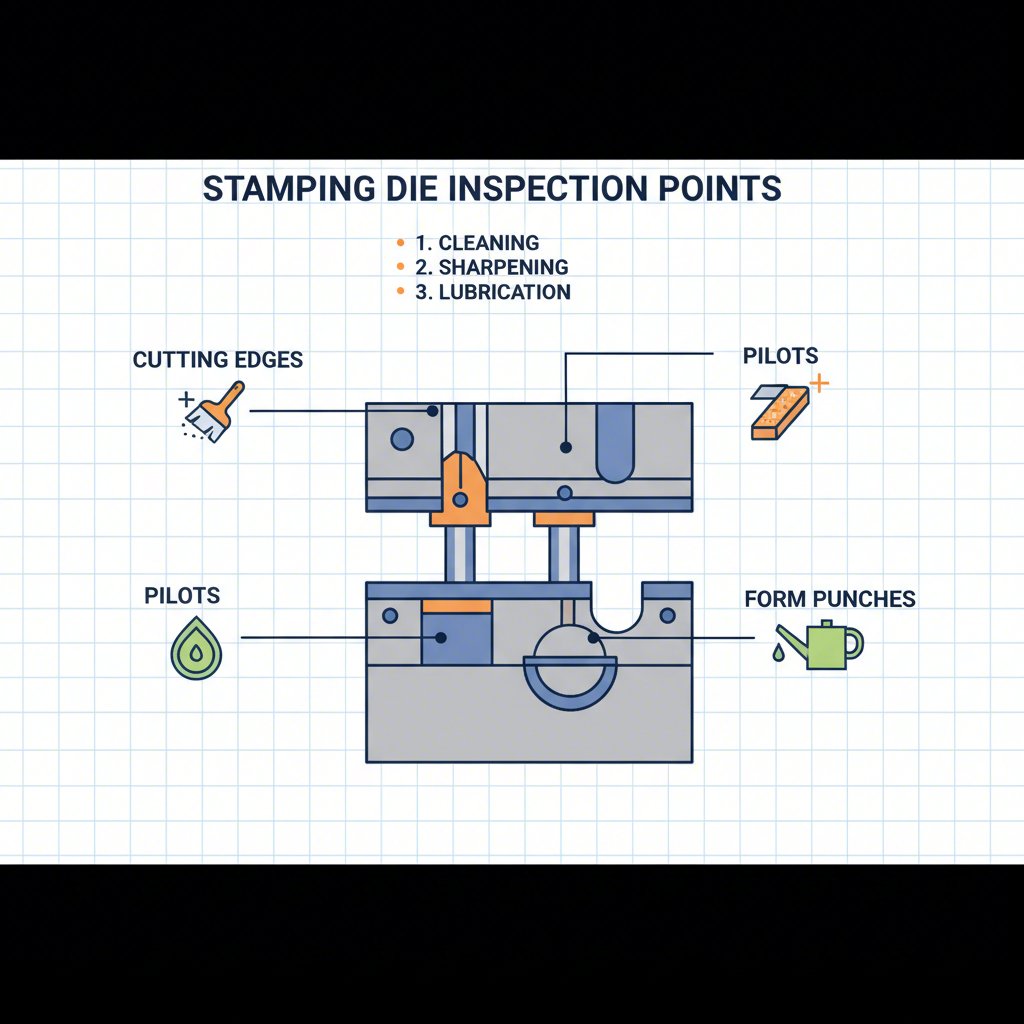

Eine umfassende Wartungsroutine basiert auf bestimmten, wiederholbaren Aufgaben. Die häufigsten Arten der Werkzeugwartung umfassen Reinigung, Nachschärfen, Distanzplättchenanpassung sowie Inspektion oder Austausch von Komponenten. Das Beherrschen dieser Verfahren ist entscheidend, um die Integrität des Werkzeugs zu bewahren und die Qualität jedes hergestellten Teils sicherzustellen. Ein gut gewartetes Werkzeug ermöglicht ein konsistentes Ergebnis, das eine Grundvoraussetzung für qualitativ hochwertige Arbeit ist.

Regelmäßige Reinigung und Inspektion sind die erste Verteidigungslinie. Bei diesen Prüfungen sollten Techniker auf auffällige Anzeichen von Problemen achten, wie lose Befestigungselemente, fehlende Komponenten, übermäßige Ablagerungen wie Metallspäne oder unzureichende Schmierung, erkennbar an schwarzer Fettmasse. Diese visuellen Hinweise können verhindern, dass kleine Probleme zu schwerwiegenden Produktionsausfällen werden. Bei komplexen Werkzeugen, wie sie im Automobilsektor eingesetzt werden, kann die Zusammenarbeit mit Spezialisten sicherstellen, dass die Wartung dem ursprünglichen Konstruktionszweck entspricht. Unternehmen wie Shaoyi (Ningbo) Metal Technology Co., Ltd. , die auf maßgeschneiderte Automobil-Stanzwerkzeuge spezialisiert sind, verfügen über ein Expertenwissen, das dabei hilft, die für anspruchsvolle Fertigungsprozesse erforderliche Präzision aufrechtzuerhalten.

Schärfen ist eine weitere kritische Aufgabe. Die Schneidabschnitte und Stanzkanten eines Werkzeugs verschleißen im Laufe der Zeit natürlich, was zu Graten und Ungenauigkeiten bei den gestanzten Teilen führen kann. Regelmäßiges Nachschärfen mit einer Schleifscheibe stellt die ursprüngliche Geometrie und Präzision wieder her und verhindert, dass diese Fehler die Produktion beeinträchtigen. Ebenso kann das Einfügen von Spaltmaßausgleichsblechen (Shimming) erforderlich sein, um sicherzustellen, dass jede Station einer progressiven Stanzform die richtige Taktsynchronisation und Ausrichtung beibehält, was für komplexe Operationen entscheidend ist.

Umfassende Werkzeuginspektions-Checkliste

- Reinigung: Entfernen Sie sämtliche Rückstände, Metallspäne, Schlamm und angesammelte Schmierstoffe von den Werkzeugoberflächen. Stellen Sie sicher, dass alle Komponenten vor und nach der Wartung frei von Verunreinigungen sind.

-

Inspektion:

- Prüfen Sie lose oder gebrochene Befestigungselemente, verschlissene Federn und abgenutzte Heber.

- Untersuchen Sie die Führungsstifte der Werkzeugschuhe auf Aufreibungen oder ungleichmäßigen Verschleiß.

- Überprüfen Sie die Führungsstifte (Pilots) auf Verschleiß und korrekte Länge.

- Überprüfen Sie alle Formstempel und Werkzeugabschnitte auf messbaren Verschleiß, Absplitterungen oder seitliche Aufreibungen.

- Überprüfen Sie die Stanzlängen und -höhen, um eine korrekte Timing-Abstimmung und Konfiguration sicherzustellen.

-

Schärfen:

- Überprüfen Sie alle Schneidabschnitte auf Verschleiß und schärfen Sie sie nach Bedarf, um saubere, präzise Schnitte zu gewährleisten.

- Stellen Sie sicher, dass der Schleifprozess die ursprüngliche Geometrie wiederherstellt, ohne übermäßiges Material zu entfernen.

-

Schmierung:

- Vergewissern Sie sich, dass alle beweglichen Teile gemäß den Herstellerangaben ausreichend geschmiert sind.

- Prüfen Sie Anzeichen unzureichender Schmierung, wie übermäßige Wärmeentwicklung oder Korrosion.

Einführung eines robusten Wartungsplans und Dokumentation

Über die physischen Aufgaben hinaus basiert eine erstklassige Matrizenwartung auf einem systematischen Prozess zur Planung und Dokumentation. Die Etablierung eines strukturierten Programms bildet die Grundlage einer effektiven Instandhaltung und stellt sicher, dass alle Geräte regelmäßig gewartet werden. Die Wartungshäufigkeit sollte sich nach Nutzungsdauer, Produktionsvolumen und der Komplexität der Matrize richten. Eine Matrize, die täglich im Hochvolumenbetrieb eingesetzt wird, erfordert naturgemäß einen intensiveren Wartungsplan als eine selten genutzte.

Ein wesentlicher Bestandteil dieses Systems ist der Arbeitsauftrag. Wie Phoenix Group erklärt, ermöglicht ein Arbeitsauftragssystem einer Organisation, alle Reparatur- und Wartungsarbeiten an Werkzeugen zu dokumentieren, zu verfolgen, zu priorisieren und zu planen. Es dient als wichtiges Kommunikationsmittel, das das zugrunde liegende Problem identifiziert, korrigierende Maßnahmen beschreibt und die durchgeführten Arbeiten festhält. Diese Dokumentation ist von unschätzbarem Wert, um wiederkehrende Probleme nachzuverfolgen und zukünftige Ausfälle zu verhindern.

Die Erstellung und Pflege eines detaillierten Wartungsprotokolls ist eine weitere entscheidende Maßnahme. Dieses Protokoll sollte das Datum der Wartung, die durchgeführten Arbeiten, ausgetauschte Teile sowie Beobachtungen zum Zustand des Werkzeugs erfassen. Langfristig hilft diese Datensammlung, Verschleißmuster zu erkennen und präzisere vorausschauende Wartungsmaßnahmen zu planen, sodass Teams potenzielle Störungen bereits im Vorfeld beheben können. Eine einheitliche Dokumentation stellt sicher, dass jeder Servicetechniker die Aufgaben einheitlich ausführt, was zu vorhersehbaren und zuverlässigen Ergebnissen führt.

Beispiel für ein Wartungsprotokoll

| Dattel | Werkzeug-ID | Durchgeführte Arbeiten | Ersetzte Teile | Techniker | Beobachtungen/Anmerkungen |

|---|---|---|---|---|---|

| JJJJ-MM-TT | DIE-123-A | Gereinigt, Schneidkanten geschärft, Führungen überprüft. | Führung #4 (abgenutzt) | J. Doe | Geringer Verschleiß an Formstempel; im nächsten Zyklus überwachen. |

| JJJJ-MM-TT | DIE-456-B | Vollständige Inspektion, Schmierung und Zeitabstimmung. | Keine | S. Smith | Werkzeug arbeitet innerhalb der Spezifikationen. |

Fortgeschrittene Themen: Schmierung, Lagerung und kontinuierliche Verbesserung

Ein ganzheitlicher Ansatz zur Werkzeugpflege geht über die Presse und den Werkzeugraum hinaus. Eine sachgemäße Schmierung, Lagerung und das Engagement für kontinuierliche Verbesserung sind fortgeschrittene Praktiken, die gute Wartungsprogramme von großartigen unterscheiden. Die Schmierung ist entscheidend, um die Reibung zwischen beweglichen Oberflächen zu verringern, wodurch eine übermäßige Wärmeentwicklung verhindert wird, die zu Materialermüdung und -ausfällen führen kann. Außerdem schützt sie vor Korrosion und Kontamination.

Die Wahl des Schmierstoffs ist nicht unwichtig; verschiedene Typen eignen sich für unterschiedliche Betriebsbedingungen. Zum Beispiel sind Öle vielseitig einsetzbar für Maschinen, während Fettschmierstoffe besser für Lager und Gelenke geeignet sind, wo flüssige Schmiermittel unpraktisch wären. Trockenschmierstoffe wie PTFE sind ideal für Anwendungen, bei denen Öl oder Fett Verunreinigungen verursachen könnten.

Die richtige Lagerung ist ebenso wichtig, um den Zustand eines Werkzeugs zu erhalten, wenn es nicht verwendet wird. Werkzeuge sollten stets gereinigt und geschmiert werden, bevor sie in einer kontrollierten Umgebung gelagert werden, in der Temperatur und Luftfeuchtigkeit reguliert sind. Wie von Lijian Stanzform hervorgehoben wird, können Schutzvorrichtungen oder Transportkästen physische Beschädigungen und Verschmutzungen während der Lagerung verhindern und sicherstellen, dass das Werkzeug für den nächsten Produktionseinsatz in optimalem Zustand ist.

Schließlich sollte das ultimative Ziel eines Wartungsprogramms die kontinuierliche Verbesserung sein. Wie Thomas Vacca in Der Blechverarbeiter anmerkt, kann man, sobald konsistente und messbare Ergebnisse erreicht sind, beginnen, die Robustheit des Werkzeugs zu erhöhen, dessen Lebensdauer zu verlängern und die Stanzgeschwindigkeit zu steigern. Dies beinhaltet die Festlegung von SMART-Zielen (spezifisch, messbar, erreichbar, relevant, zeitgebunden), um Verbesserungen zu verfolgen und wettbewerbsfähig zu bleiben.

Empfohlene Vorgehensweisen für Schmierung und Lagerung

-

Best Practices der Schmierung

- Wählen Sie die richtige Schmierart (Öl, Fett, Trockenschmierung) entsprechend der Anwendung und dem Material aus.

- Schmierstoffe gemäß den Herstellerspezifikationen anwenden, um eine Über- oder Unterölung zu vermeiden.

- Regelmäßig die Schmiersysteme überprüfen, um sicherzustellen, dass sie ordnungsgemäß funktionieren.

-

Empfohlene Vorgehensweisen für die Lagerung von Werkzeugen

- Das Werkzeug vor der Lagerung gründlich reinigen und mit einem schützenden Schmiermittel behandeln.

- Lagern Sie Werkzeuge in einem klimatisierten Bereich, um Rost und Korrosion durch Feuchtigkeit zu verhindern.

- Verwenden Sie stabile Gestelle oder Behälter, um Werkzeuge vor zufälligen Beschädigungen zu schützen.

- Kennzeichnen Sie alle gelagerten Werkzeuge eindeutig, um eine einfache Identifizierung und Rückverfolgung zu ermöglichen.

Häufig gestellte Fragen

1. Wie oft sollte ein Stanzwerkzeug gewartet werden?

Die Häufigkeit der Wartung eines Stanzwerkzeugs hängt von mehreren Faktoren ab, darunter das Produktionsvolumen, das gestanzte Material und die Komplexität des Werkzeugs. Bei Hochleistungsläufen müssen Werkzeuge möglicherweise nach jedem Durchlauf inspiziert und gereinigt werden. Eine allgemeine bewährte Praxis besteht darin, ein planmäßiges Wartungsprogramm basierend auf der Anzahl der Hubzahlen oder Betriebsstunden einzurichten und dieses anhand von Leistungsdaten und Inspektionsergebnissen anzupassen.

2. Welche ersten Anzeichen deuten darauf hin, dass eine Werkzeugform gewartet werden muss?

Frühwarnsignale sind unter anderem eine Verschlechterung der Teilequalität, wie Grate an Schnittkanten, Maßungenauigkeiten oder Oberflächenfehler. Außerdem können Sie Veränderungen im Geräusch des Pressvorgangs bemerken. Sichtbare Hinweise am Werkzeug selbst, wie Metallspäne, schwarzes oder schmieriges Schmierfett oder erkennbarer Verschleiß an Schneidkanten und Führungsstiften, sind eindeutige Indikatoren dafür, dass Wartung erforderlich ist.

3. Kann eine unsachgemäße Wartung eine Stanzform beschädigen?

Auf jeden Fall. Wenn die Wartung vernachlässigt wird, führt dies zu übermäßigem Verschleiß, Ausfällen von Komponenten und möglicherweise zu einem katastrophalen Werkzeugschaden. Ebenso kann eine unsachgemäße Wartung, beispielsweise das Entfernen zu viel Material beim Schärfen, die Verwendung des falschen Schmiermittels oder eine fehlerhafte Einstellung durch Beilagen, die Leistung beeinträchtigen, die Lebensdauer des Werkzeugs verkürzen und zu minderwertigen Teilen führen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —