Stanzung von Katalysatorgehäusen: Fertigung und Diebstahlschutz-Anleitung

Zusammenfassung

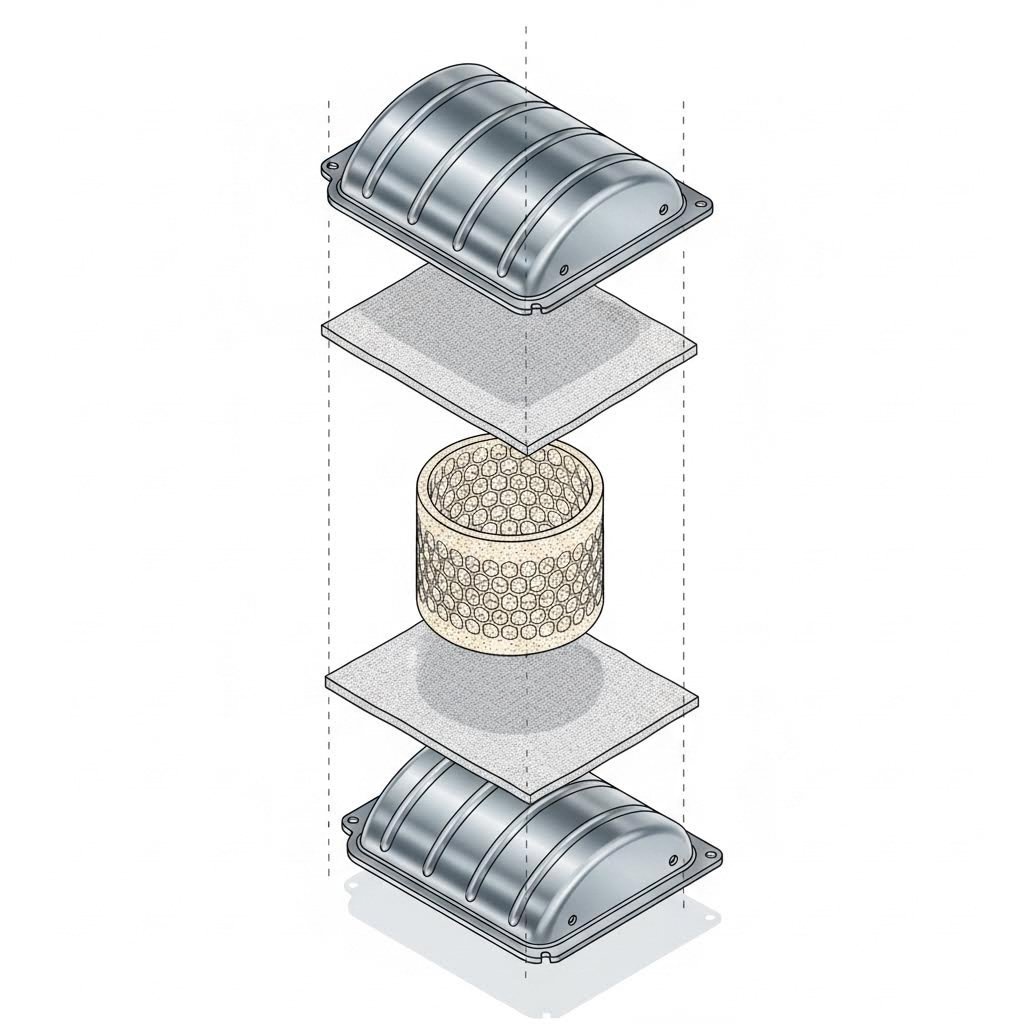

Das Stanzen von Katalysatorgehäusen bezieht sich hauptsächlich auf den industriellen Metallumformprozess, bei dem Edelstahlbleche in die schalenförmigen Gehäusehälften, sogenannte "Clam-Shells", gepresst werden, die das keramische Substrat umschließen. Dieser Fertigungsschritt umfasst hydraulische Pressen, Schneidwerkzeuge und automatisiertes Nahtschweißen, um eine dichte Versiegelung zu gewährleisten. Zweitens beschreibt der Begriff die nachträgliche Gravur von Identifikationsnummern – wie Fahrgestellnummern (VIN) oder CARB-Zulassungs-Codes – auf das fertige Gehäuse zur Einhaltung behördlicher Vorschriften und zur Diebstahlsicherung.

Der Herstellungsprozess: Von der Spule zum Gehäuse

Die Fertigung eines Katalysatorgehäuses ist ein präziser ingenieurtechnischer Arbeitsablauf, der eine rohe Edelstahlspule in ein fertiges Automobilbauteil umwandelt, das extremen thermischen Belastungen standhalten kann. Der Prozess beginnt mit spulenverarbeitung und Stanzen . Edelstahlspulen werden in automatisierte Stanzanlagen eingelegt, die das Metall in exakte flache Bleche oder „Blechzuschnitte“ schneiden, die so optimiert sind, dass Abfall minimiert wird. Diese Zuschnitte dienen als Grundmaterial für die nachfolgenden Umformprozesse.

In der tiefziehstanzen in dieser Phase werden die metallenen Blechzuschnitte in hydraulische oder mechanische Pressen mit hoher Presskraft eingelegt. Mithilfe spezieller Werkzeug- und Matrizen-Sätze zwingt die Presse das flache Blech in einen Hohlraum, um die sogenannte „Muschelform“ zu erzeugen – typischerweise eine Hälfte des kompletten Konvertergehäuses. Dieses Verfahren ermöglicht komplexe Geometrien, die sich in enge Fahrzeugunterbauten einpassen lassen, was einen deutlichen Vorteil gegenüber zylindrischen, „geschlungenen“ Konverterdesigns darstellt. Der Stanzprozess muss strenge Toleranzen hinsichtlich der Wanddicke einhalten, um sicherzustellen, dass die Hülle das empfindliche keramische Substrat im Inneren schützen kann, ohne unnötiges Gewicht hinzuzufügen.

Für Automobilhersteller und Zulieferer der Tier-1-Klasse sind Skalierbarkeit und Präzision unabdingbar. Hersteller benötigen häufig Partner, die den gesamten Lebenszyklus von der schnellen Prototypenerstellung bis zur Massenproduktion abdecken können. Unternehmen wie Shaoyi Metal Technology spezialisieren sich auf diese umfassenden Stanzlösungen und nutzen Pressen mit einer Kapazität von bis zu 600 Tonnen sowie IATF-16949-zertifizierte Qualitätssysteme, um kritische Komponenten wie Konvertergehäuse mit mikrometergenauer Präzision herzustellen.

Die letzte Phase ist nahtschweißen . Sobald das Substrat und die Isoliermatten zwischen zwei gestanzte Gehäusehälften eingelegt sind, verschließen robotergestützte Schweißzellen die Kanten. Racing Industries weist darauf hin, dass Nahtschweißen (das Zusammenfügen von oberem und unterem Gehäuse) eine luftdichte, kostengünstige Verbindung erzeugt, die älteren manuellen Methoden überlegen ist. Diese hermetische Dichtung ist entscheidend, um Ablaufleckagen zu verhindern und sicherzustellen, dass der Konverter mit dem korrekten Innendruck arbeitet.

Materialien & Engineering-Spezifikationen

Die Auswahl der richtigen Qualität von Edelstahl für gestanzte Gehäuse ist ein Kompromiss zwischen Kosten, Haltbarkeit und Wärmeableitung. Der Industriestandard ist 409 Stainless Steel (SS409) . Diese ferritische Qualität bietet ausreichende Korrosionsbeständigkeit gegen Streusalz und Feuchtigkeit, während sie gleichzeitig gute Schweißbarkeit und Widerstandsfähigkeit gegen thermische Ermüdung aufweist. Es ist das bevorzugte Material für die meisten Aftermarket- und Standard-OEM-Katalysatorkörper, da sich das Material bei Temperaturwechseln ähnlich wie die keramischen Innensubstrate ausdehnt und zusammenzieht, wodurch das Risiko verringert wird, den Keramikkern während thermischer Zyklen zu beschädigen.

Für Hochleistungs- oder Heavy-Duty-Anwendungen können Hersteller auf edelstahl 304 (SS304) . Diese austenitische Qualität weist einen höheren Nickelgehalt auf und bietet dadurch eine überlegene Beständigkeit gegen Rost und Oxidation bei hohen Temperaturen. E&E Manufacturing hebt die Bedeutung hervor, diese spezialisierten Materialien zur Herstellung von Komponenten durch Stanzprozesse einzusetzen, die dem rauen Umfeld eines Abgassystems standhalten können, in dem Temperaturen häufig 800 °C (1472 °F) überschreiten.

Ingenieure müssen auch die Wechselwirkungen der "Wash-Coat"-Beschichtung und die Wärmeableitung berücksichtigen. Die gestanzte Hülle fungiert als Wärmeschild; ist das Material zu dünn, kann es verziehen oder durchbrennen. Ist es zu dick, erhöht es das parasitäre Gewicht des Fahrzeugs. Die ideale gestanzte Hülle gewährleistet ein ausgewogenes Verhältnis dieser Faktoren und bietet eine stabile, langlebige Außenhülle für den Katalysator.

Konformität und Diebstahlsicherungskennzeichnung

Über den Formgebungsprozess hinaus ist das „Stanzen“ die Standardmethode, um dauerhafte Kennzeichnungen auf der Konverterhülle anzubringen. Dies erfüllt zwei unterschiedliche Zwecke: regulatorische Konformität und Diebstahlschutz. In regulierten Märkten wie Kalifornien schreibt die California Air Resources Board (CARB) vor, dass alle Ersatz-Konverter bestimmte Daten gestanzt oder eingeprägt auf der Hülle tragen müssen. Dazu gehören die „EO-Nummer“ (Executive Order), die Teilenummer und das Herstellungsdatum. Diese Kennzeichnungen bestätigen, dass das Bauteil die Abgasnormen erfüllt, und ermöglichen es Inspektoren, zulässige Teile von nicht konformen Alternativen zu unterscheiden.

Zur Diebstahlsicherung Dot Peen-Markierung hat sich als überlegene Technologie etabliert. Im Gegensatz zu oberflächlichen Säureätzungen oder Aufklebern verwenden Dot-Peen-Maschinen einen Hartmetallstilus, um das Metall durch eine Reihe tiefer Punkte physisch einzuritzen. Rocklin Manufacturing erklärt, dass diese Methode eine dauerhafte, manipulationssichere Kennzeichnung – oft die Fahrzeug-Identifizierungsnummer (VIN) – erzeugt, die auch nach Jahren der Beanspruchung durch Straßenschmutz und Rost lesbar bleibt. Diese Rückverfolgbarkeit erschwert den Verkauf gestohlener Katalysatoren an Schrotthändler, die zunehmend verpflichtet sind, die ID-Nummern gekaufter Einheiten zu erfassen.

Qualitätskontrolle & Identifikation

Die Überprüfung der Qualität einer gestanzten Hülle beinhaltet strenge Tests, bevor sie überhaupt in ein Fahrzeug eingebaut wird. Lecksuche ist die primäre Qualitätskontrolle, bei der die geschweißte Hülle unter Druck gesetzt wird, um sicherzustellen, dass die Nahtschweißungen frei von Durchtrittsstellen (Pinholes) sind. Jeder Bruch in der Hülle würde unbehandelten Abgasen entweichen lassen und somit die Emissionsprüfungen nicht bestehen. Die Maßhaltigkeit wird zudem mit Koordinatenmessgeräten (KMG) überprüft, um sicherzustellen, dass die gestanzten Befestigungspunkte exakt mit dem Abgaskrümmer des Fahrzeugs übereinstimmen.

Für Recyclingbetriebe und Käufer ist das Ablesen der gestanzten Nummern der entscheidende Faktor für die Bewertung. BR Metals räumt ein, dass die auf der Hülle gestanzten Seriennummern die zuverlässigste Methode zur Identifizierung des Edelmetallgehalts im Inneren darstellen. OEM-Katalysatoren weisen typischerweise das Logo des Automobilherstellers (z. B. Ford, Toyota) sowie einen spezifischen alphanumerischen Code auf, während Nachrüstmodelle oft mit einer „N“-Serie beginnen. Die Erkennung dieser gestanzten Codes unterscheidet wertvolles OEM-Schrottmaterial von weniger wertvollen Nachrüst-Einheiten.

Sicherung und Identifikation Ihres Katalysators

Egal, ob Sie ein Ingenieur sind, der gestanzte Karosserieteile für die Produktion beschafft, oder ein Fahrzeughalter, der sich Sorgen um Diebstahl macht: Das Verständnis der doppelten Natur des „Stanzens“ ist unerlässlich. Für Hersteller liegt der Fokus auf präzisem Formen und der Auswahl geeigneter Materialien, um Haltbarkeit sicherzustellen. Für Endnutzer steht die Überprüfung im Vordergrund, ob die Karosserie die erforderlichen Konformitätsstempel trägt, sowie das Anbringen von Diebstahlsicherungskennzeichnungen zum Schutz der Investition. Da die Vorschriften strenger werden und das Diebstahlrisiko weiterhin besteht, sind die Markierungen auf der Karosserie inzwischen genauso wertvoll wie das Metall selbst.

Häufig gestellte Fragen

1. Kann ich meinen eigenen Katalysator zur Diebstahlsicherung selbst kennzeichnen?

Ja, Fahrzeughalter können ihre Katalysatoren selbst kennzeichnen, aber die Verwendung des richtigen Werkzeugs ist entscheidend. Handgravuren oder chemische Ätzsätze sind erhältlich, reichen jedoch möglicherweise nicht tief genug, um dauerhaft zu sein. Die professionelle Punktkennzeichnung (Dot Peen) wird empfohlen, da sie das Metall tief eindrückt und es für Diebe schwierig macht, die Markierung abzuschleifen, ohne die Katalysatorhülle selbst zu beschädigen.

2. Welche Angaben sollten auf einem Ersatzkatalysator eingestanzt sein?

Ein gesetzlich zulässiger Katalysator für den Zubehörmarkt muss mit dem Herstellercode, der Teilenummer und dem Herstellungsdatum gestempelt sein. In Kalifornien muss zusätzlich die CARB-Executive Order (EO)-Nummer (z. B. D-123-45) angegeben sein, um die Abgasuntersuchung zu bestehen. Fehlen diese Stempelangaben oder sind sie nicht lesbar, kann das Fahrzeug die Inspektion nicht bestehen.

3. Verhindert das Einstanzen einer Fahrgestellnummer (VIN) tatsächlich Diebstahl?

Das Einstanzen einer VIN verhindert physisch gesehen keine Demontage, wirkt aber stark abschreckend. Anständige Schrotthändler sind geschult, Katalysatoren abzulehnen, bei denen sichtbare VIN-Markierungen nicht zur Identifikation des Verkäufers passen. Zudem entsteht eine Beweiskette, die Strafverfolgungsbehörden unterstützt, gestohlene Teile bis zu kriminellen Handlungen zurückzuverfolgen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —