Dicke des gestanzten Stahl Querlenkers: Ein Ingenieur-Leitfaden

Zusammenfassung

Es gibt keinen einheitlichen Standard für die Materialdicke von Stanzstahl-Querlenkern. Typischerweise liegt sie zwischen 0,024 Zoll (0,6 mm) und 0,250 Zoll (6,35 mm), wobei die meisten Fahrzeuganwendungen unter 5 mm liegen. Die genaue Dicke ist eine entscheidende ingenieurtechnische Entscheidung, die ein Gleichgewicht zwischen Fahrzeuggewicht, vorgesehener Nutzung, erforderlicher struktureller Festigkeit und Herstellungskosten schafft.

Verständnis der Dicke von Stanzstahl-Querlenkern: Eine technische Analyse

Ein gestanzter Stahlquerlenker ist ein entscheidendes Bauteil der Fahrwerksaufhängung, das den Fahrzeugrahmen mit der Radschalenachse verbindet und kontrollierte Bewegungen ermöglicht. Er wird hergestellt, indem ein Stahlblech mithilfe einer Presse in eine bestimmte Form gebracht wird. Die Materialstärke ist ein entscheidender Faktor für die Festigkeit, Haltbarkeit und das Gewicht des Bauteils. Ein dickerer Querlenker ist in der Regel fester, jedoch auch schwerer und teurer, was sich auf die Kraftstoffeffizienz und die Produktionskosten auswirkt. Ingenieure müssen die minimale Dicke sorgfältig berechnen, die erforderlich ist, um die dynamischen Belastungen zu bewältigen, denen ein Fahrzeug ausgesetzt ist – von Kurvenkräften bis hin zu Stößen durch Unebenheiten und Schlaglöcher.

Die Wahl der Dicke ist ein Kompromiss. Bei einem leichten Pkw kann ein dünnerer, leichterer Querlenker ausreichend und wünschenswert sein, um einen besseren Kraftstoffverbrauch zu erzielen. Ein schwerer Lkw wie der Ram 1500 hingegen, der schwere Lasten transportieren und möglicherweise im Gelände eingesetzt werden soll, benötigt einen deutlich dickeren und robusteren Querlenker, um Versagen zu verhindern. Laut einer Studie in der Internationales Wissenschafts- und Forschungsjournal , Blechbearbeitungen für Komponenten wie diese werden in der Regel an Stahlblechen mit einer Dicke von weniger als 5 mm durchgeführt. Dies entspricht den Branchenrichtlinien, nach denen Blech jedes Metall unter 0,25 Zoll (ca. 6,35 mm) umfasst.

Der Fertigungsprozess selbst ist ein wesentlicher Aspekt. Das Stanzen ist eine schnelle und kostengünstige Methode für die Massenproduktion und eignet sich daher ideal für Erstausrüster (OEMs). Für Automobilhersteller, die hochwertige, präzisionsgestanzte Bauteile suchen, sind spezialisierte Partner unverzichtbar. Beispielsweise bieten Unternehmen wie Shaoyi (Ningbo) Metal Technology Co., Ltd. umfassende Lösungen von der Prototypenerstellung bis zur Serienfertigung und erfüllen strenge Automobilstandards wie IATF 16949, um Zuverlässigkeit und Kosteneffizienz bei komplexen Teilen wie Querlenkern sicherzustellen.

Um ein klareres Bild zu vermitteln, folgt eine Übersicht der typischen Stahlblechdickebereiche in der Fertigung:

| Quelle/Standard | Typischer Dickenbereich | Anmerkungen |

|---|---|---|

| Allgemeines Blech (Protolabs) | 0,024" - 0,250" (0,6 mm - 6,35 mm) | Dies stellt den gesamten Bereich für die Blechbearbeitung dar. |

| Automotive Stanzarbeiten (IJSR) | < 5 mm (~0,197") | Typische maximale Dicke für automobilverwendete Blechkomponenten. |

| Schwerlastanwendungen (Tripar Inc.) | 10–14 Gauge (0,0747" – 0,1345") | Wird für Strukturteile und Schwerlasthalterungen verwendet. |

| Allgemeiner industrieller Einsatz (Tripar Inc.) | 16–20 Gauge (0,0598" – 0,0359") | Üblich für allgemein verwendete Komponenten und Gehäuse. |

Vergleich: Gestanzte Stahl- vs. Rohr- vs. Schmiedequerlenker

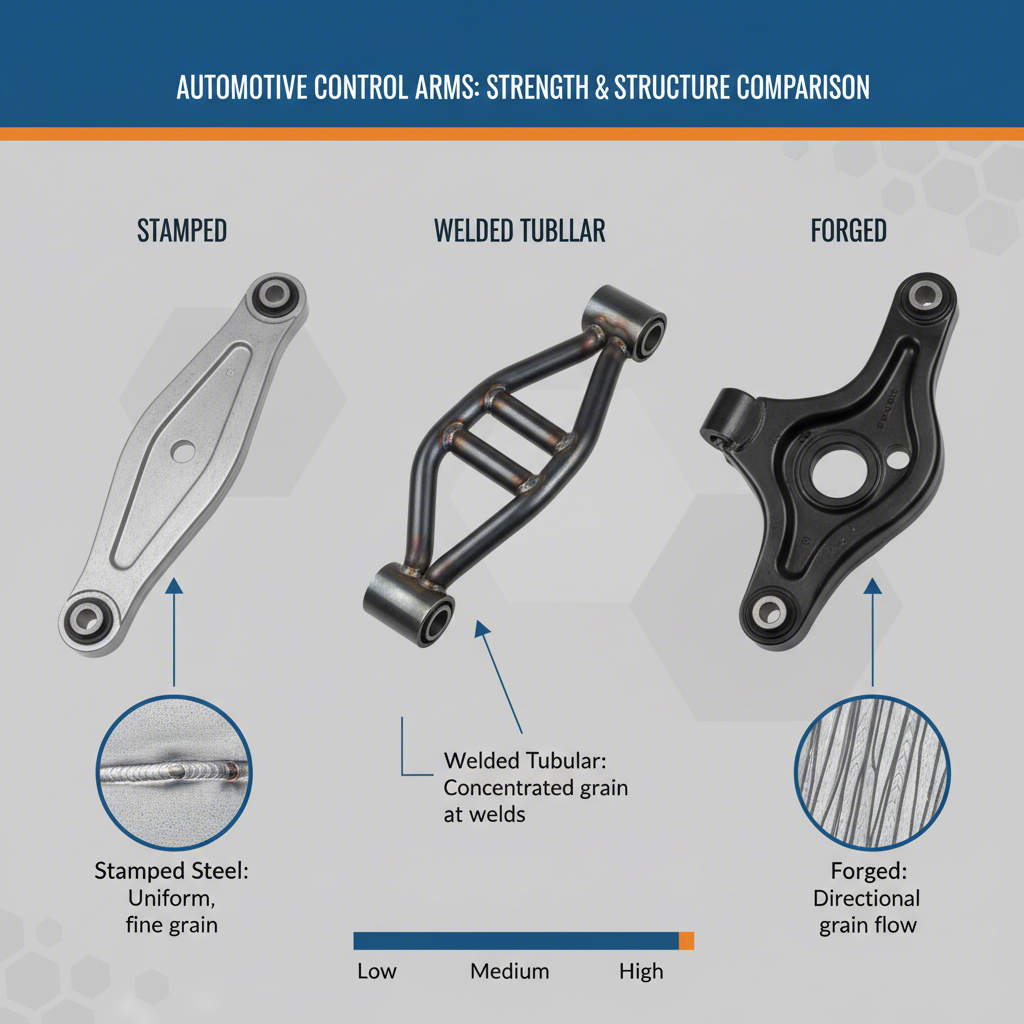

Beim Ersetzen oder Aufrüsten von Fahrwerkskomponenten stoßen Sie auf drei Haupttypen von Querlenkern: gestanzt, rohrförmig und geschmiedet. Jeder Typ weist ein anderes Herstellungsverfahren auf, das zu unterschiedlichen Leistungsmerkmalen, Kosten und idealen Anwendungsbereichen führt. Das Verständnis dieser Unterschiede ist entscheidend, um eine fundierte Entscheidung für Ihr Fahrzeug zu treffen.

Querlenker aus gestanztem Stahl sind der am häufigsten in Serienfahrzeugen verwendete Typ. Sie werden durch das Pressen von Stahlblechen in die gewünschte Form serienmäßig hergestellt. Dieses Verfahren ist sehr kostengünstig, wird jedoch manchmal als weniger robust angesehen als andere Optionen, insbesondere bei Leistungsanwendungen. Rohrförmige Lenkkreuzarme werden durch das Verschweißen von Rund- oder Vierkantrohren aus Stahl hergestellt. Dadurch ergibt sich eine größere Konstruktionsflexibilität, ein hohes Festigkeits-zu-Gewicht-Verhältnis und eine verbesserte Federungsgeometrie, weshalb sie eine beliebte Nachrüstlösung im Aftermarket darstellen. Geschmiedete Querlenker entstehen durch Erhitzen eines massiven Metallblocks und werden unter extremem Druck in eine Form gepresst. Dieser Prozess richtet die innere Kornstruktur des Metalls aus, was zu außergewöhnlicher Festigkeit und Ermüdungsbeständigkeit führt und sie für schwere oder leistungsstarke Fahrzeuge geeignet macht.

Die Wahl zwischen ihnen hängt oft von Ihren Zielen ab. Für ein Alltagsfahrzeug ist ein hochwertiger gewalzter Stahlersatz in der Regel ausreichend. Bei der Restaurierung von Oldtimern oder beim sportlichen Fahren auf der Straße bieten Rohrarme erhebliche Vorteile in Bezug auf Fahrverhalten und Haltbarkeit. Für extreme Gelände- oder Rennanwendungen ist die überlegene Festigkeit eines geschmiedeten Arms oft notwendig.

Hier ist ein detaillierter Vergleich der drei Typen:

| Funktion | Gestanzter Stahl | Tubular steel | Schmiede Stahl/Aluminium |

|---|---|---|---|

| Herstellungsverfahren | Aus einem einzigen Stahlblech geformt. | Aus hohlen Stahlrohren verschweißt. | Unter Hitze und Druck aus einem massiven Metallblock geformt. |

| Vorteile | Niedrigste Herstellungskosten; leichtgewichtig; geeignet für Massenproduktion. | Hohes Festigkeits-Gewichts-Verhältnis; anpassbare Geometrie; verbesserte Steifigkeit. | Hervorragende Festigkeit und Ermüdungswiderstand; dichte Kornstruktur. |

| Nachteile | Kann weniger steif sein; neigt unter hohen Lasten zur Verformung; wird als von geringerer Qualität wahrgenommen. | Höhere Kosten als bei Stanzteilen; Schweißnähte können zu Versagensstellen führen, wenn sie nicht ordnungsgemäß ausgeführt sind. | Höchste Herstellungskosten; oft schwerer als andere Typen. |

| Typische Dicke/Spezifikation | 0,6 mm - 5 mm Blech | ~.120" (3 mm) Wandstärke D.O.M.-Rohr | Solide Konstruktion |

| Beste Anwendung | OEM-Ersatz für Fahrzeuge im täglichen Einsatz. | Leistungsstarke Straßenfahrzeuge, klassische Fahrzeugumbauten, leichter Rennsporteinsatz. | Schwerlast-Lkw, Off-Road-Fahrzeuge, professioneller Rennsport. |

Zum Beispiel gibt ein Hochleistungs-Zusatzlieferant wie Classic Performance Products an, dass ihre Rohrarme .120" Wanddicke D.O.M. (Drawn Over Mandrel) verwenden, ein hochwertiges Material, das für seine gleichmäßige Wandstärke und Festigkeit bekannt ist, was den Fokus auf Haltbarkeit für den Leistungsmarkt unterstreicht.

Materialvorgaben: Verständnis von Stahlmaßen, -güten und Toleranzen

Über die Dicke hinaus wird die Qualität eines Querlenkers durch die spezifische Stahlsorte und die Fertigungstoleranzen bestimmt. Nicht alle Stähle sind gleichwertig, und das Verständnis dieser Details kann Ihnen helfen, eine hochwertigere Komponente zu erkennen. Die Dicke wird oft in Kalibern gemessen, einem System, bei dem eine höhere Zahl einer dünneren Metallplatte entspricht. Dies kann kontraintuitiv sein, daher ist es oft verständlicher, die Dicke in Zoll oder Millimetern anzugeben.

Es ist wichtig zu wissen, dass eine bestimmte Blechdicke je nach Metallart unterschiedlich ist. Zum Beispiel entspricht eine 14-gauge-Stahlblechdicke nicht der Dicke von 14-gauge-Aluminium. Renommierte Hersteller geben präzise Maße in ihren Spezifikationen an. Darüber hinaus weisen Materialien inhärente Dicken toleranzen auf. Laut einem Leitfaden von Tripar Inc. kann ein 14-gauge-Stahlblech mit einer Nenndicke von 0,0747 Zoll eine Produktionsabweichung von ±0,007 Zoll aufweisen. Das bedeutet, dass das tatsächliche Material etwas dicker oder dünner sein könnte, was bei hochpräzisen Anwendungen entscheidend sein kann.

Automotive Anwendungen verwenden spezifische Stahllegierungen, die für eine Kombination aus Festigkeit, Umformbarkeit und Haltbarkeit ausgelegt sind. Die IJSR-Studie erwähnt Materialien wie Micro Steel Alloy (C45) für geschmiedete Arme und ferritisch-bainitische (FB) Stähle für gestanzte Bauteile, die hohe Festigkeit und gute Umformbarkeit bieten. Bei der Bewertung von Aftermarket-Teilen sollten Hersteller bevorzugt werden, die die verwendete Stahlsorte angeben, wie beispielsweise 1018 Mild Steel oder den festeren 4130 Chromoly für Rohrarme. Ein solches Maß an Detailgenauigkeit ist oft ein Hinweis auf ein hochwertigeres Produkt.

Hier ist eine vereinfachte Tabelle zur Umrechnung gängiger Stahldicken in direktere Maße:

| Drahtstärke | Zoll (Nennmaß) | Millimeter (ca.) |

|---|---|---|

| 10 | 0.1345" | 3,42 mm |

| 12 | 0.1046" | 2,66 mm |

| 14 | 0.0747" | 1,90 mm |

| 16 | 0.0598" | 1,52 mm |

| 18 | 0.0478" | 1,21 mm |

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen gestanzten und geschmiedeten Querlenkern?

Der Hauptunterschied liegt in ihrem Herstellungsverfahren und der daraus resultierenden Festigkeit. Gestanzte Querlenker werden hergestellt, indem ein Stahlblech in Form gepresst wird, was kostengünstig für die Massenproduktion ist, jedoch weniger Steifigkeit bieten kann. Geschmiedete Querlenker bestehen aus einem massiven Stück erhitzten Metalls, das in eine Form gepresst wird, wodurch die Kornstruktur des Metalls mit der Form des Bauteils ausgerichtet wird. Dieses Verfahren erzeugt ein Bauteil mit überlegener Festigkeit und höherer Ermüdungsbeständigkeit, wodurch es ideal für Beanspruchungen im schweren oder leistungsstarken Bereich ist.

2. Sind gestanzte Stahl-Querlenker magnetisch?

Ja, gestanzte Stahl-Querlenker sind magnetisch. Stahl ist ein Eisengehalt aufweisendes Metall, das heißt, es enthält Eisen und wird von Magneten angezogen. Dies bietet eine einfache Möglichkeit, zwischen einem Stahl- und einem Aluminium-Querlenker zu unterscheiden, da Aluminium nicht magnetisch ist. Wenn ein Magnet am Querlenker haftet, besteht dieser entweder aus gestanztem Stahl oder aus Gusseisen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —