Erklärung der Prüfnormen für gestanzte Stahlquerlenker

Zusammenfassung

Die Prüfstandards für gestanzte Stahl-Querlenker sind kein einziger, universeller Code, sondern eine Sammlung technischer Verfahren, die von ingenieurwissenschaftlichen Organisationen wie SAE International und einzelnen Fahrzeugherstellern festgelegt werden. Diese strengen Tests bewerten entscheidende Leistungsmerkmale wie Steifigkeit, Verformung, Festigkeit und Crasheigenschaften, um die Fahrzeugsicherheit, Haltbarkeit und Einhaltung der Erstausrüster-(OE)-Spezifikationen sicherzustellen.

Gestanzte Stahl-Querlenker: Merkmale und Identifikation

Ein gestanzter Stahl-Querlenker ist ein entscheidender Bestandteil des Fahrwerkssystems eines Fahrzeugs und verbindet den Fahrzeugrahmen mit der Radbaugruppe. Er wird hergestellt, indem Stahlbleche zu einer hohlen, starren Struktur gestanzt und verschweißt werden. Dieses Verfahren ist äußerst kostengünstig, weshalb gestanzte Stahl-Lenker häufig in modernen Personenkraftwagen und Lastkraftwagen zum Einsatz kommen. Der Hauptvorteil liegt in der Kombination aus Festigkeit und niedrigen Herstellungskosten, was eine breite Anwendung in Serienfahrzeugen ermöglicht. Allerdings können sie anfälliger für Rost sein als Alternativen aus Gusseisen oder Aluminium, falls die Schutzbeschichtung beschädigt ist.

Die Herstellung dieser Komponenten ist eine präzise ingenieurtechnische Aufgabe. Bei der Hochvolumenproduktion werden Bleche zu zwei Halbschalen gestanzt, die anschließend miteinander verschweißt werden. Dieser Prozess muss sorgfältig kontrolliert werden, um die strukturelle Integrität und eine konsistente Leistung sicherzustellen. Für Automobilhersteller, die Präzision beim Metallstanzen suchen, bieten spezialisierte Anbieter umfassende Lösungen – von der Prototypenerstellung bis zur Serienproduktion. Beispielsweise Shaoyi (Ningbo) Metal Technology Co., Ltd. verkörpert diese Expertise und nutzt fortschrittliche automatisierte Anlagen sowie die IATF-16949-Zertifizierung, um hochwertige Komponenten für komplexe Automobilanwendungen bereitzustellen.

Die Identifizierung eines aus gestanztem Stahl gefertigten Querlenkers an einem Fahrzeug ist anhand einiger visueller Merkmale einfach möglich. Im Gegensatz zur rauen Oberfläche von Gussbauteilen weisen gestanzte Stahl-Lenker in der Regel eine glattere Oberfläche und eine deutliche Schweißnaht entlang ihrer Länge auf. Die Kenntnis, wie man sie erkennt, ist für Wartung und Aufrüstungen wichtig, insbesondere bei Fahrzeugen wie dem Chevy Silverado oder GMC Sierra, bei denen über verschiedene Modelljahre hinweg unterschiedliche Materialien verwendet wurden.

Um zu überprüfen, ob Ihr Fahrzeug Querlenker aus gestanztem Stahl hat, achten Sie auf folgende Merkmale:

- Finish: Sie verfügen in der Regel über einen glänzend schwarzen Lackanstrich zur Korrosionsbeständigkeit.

- Oberflächenstruktur: Die Oberfläche ist im Allgemeinen glatt, im Gegensatz zur rauen Textur von Gusseisen oder Aluminiumguss.

- Bau: Eine sichtbare Schweißnaht, an der die beiden gestanzten Hälften verbunden sind, ist ein eindeutiger Hinweis.

- Materialprüfung: Ein einfacher Magnettest kann helfen; ein Magnet haftet fest am Stahl, jedoch nicht an Aluminium.

Der Überblick über automobilspezifische Prüfnormen für Querlenker

Es gibt keine einzige, öffentlich zugängliche, universelle Norm für die Prüfung von Stanzstahl-Querlenkern. Stattdessen werden die Leistungs- und Sicherheitskriterien durch einen komplexen Rahmen interner Herstellerspezifikationen und Richtlinien von Branchenorganisationen geregelt. Organisationen wie SAE International arbeiten daran, standardisierte Prüfverfahren zu entwickeln, die in der gesamten Industrie zur Bewertung zentraler Eigenschaften wie Steifigkeit, Verformung und Festigkeit eingesetzt werden können. Diese dienen jedoch oft nur als Grundlage oder methodische Anleitung und nicht als verbindlicher, universeller Standard.

Der Großteil der Prüfnormen ist den Erstausrüstungsherstellern (OEMs) wie Ford, GM und anderen vorbehalten. Jeder Automobilhersteller entwickelt einen eigenen, detaillierten Satz an Anforderungen und Testprotokollen, die auf die spezifische Fahrzeugplattform, deren Gewicht, vorgesehene Nutzung und Sicherheitsziele bei Kollisionen zugeschnitten sind. Diese internen Normen sind äußerst vertraulich und legen exakt fest, welche Leistungskriterien ein Querlenker des Zulieferers erfüllen muss, um für die Produktion zugelassen zu werden. Dadurch wird sichergestellt, dass jedes Bauteil innerhalb der integrierten Sicherheits- und Fahrwerksysteme des Fahrzeugs vorhersagbar funktioniert.

Diese Normen sind von grundlegender Bedeutung, um die Sicherheit und Haltbarkeit des Fahrzeugs sicherzustellen. Ein Querlenker muss während Kurvenfahrt, Bremsvorgängen und bei Aufprallen enormen Kräften standhalten, ohne auszufallen. Die Prüfung bestätigt, dass das Bauteil unter extremen Belastungen nicht knickt oder bricht und im Falle einer Kollision kontrolliert verformt wird, um die Aufprallenergie zu steuern. Wie in der Forschung des Politecnico di Torino , die Einhaltung internationaler Prüfnormen ist entscheidend, um die Leistung von innovativen oder Hybridmaterial-Armen zu validieren. Diese strenge Validierung stellt sicher, dass jeder Querlenker, unabhängig davon, ob aus gestanztem Stahl oder einem anderen Material, strengen Sicherheits- und Leistungsanforderungen entspricht.

Wesentliche Prüfverfahren: Von Steifigkeit bis Crashfestigkeit

Um die Leistung eines aus gestanztem Stahl gefertigten Querlenkers zu validieren, setzen Ingenieure eine Reihe strenger Tests ein, die reale Bedingungen simulieren. Diese Verfahren dienen dazu, sowohl die Grundsteifigkeit als auch Bruchpunkte unter extremen Belastungen zu messen. Wie in technischen SAE-Papieren beschrieben, besteht das übergeordnete Ziel darin, einen standardisierten Ansatz zur Prüfung von Steifigkeit, Verformungsverhalten und maximaler Festigkeit zu schaffen. Diese Tests lassen sich grob in statische, dynamische, Ermüdungs- und Umweltprüfungen einteilen.

Statische Lasttests messen die Steifigkeit und Verformung des Querlenkers unter konstanter Kraft. Beispielsweise wird eine bestimmte Last aufgebracht, und die resultierende Auslenkung wird gemessen. Ein Bauteil gilt als bestanden, wenn die Verformung unter einer erheblichen Last minimal ist; ein vergleichender Test an einem aus Stahlguss gefertigten Lenker wies beispielsweise eine Verformung von nur 0,17 mm bei einer Last von 32 kN auf. Dynamische oder Schlagbelastungstests hingegen bewerten die Reaktion des Lenkers auf plötzliche Kräfte, was für die Beurteilung seiner Crashtauglichkeit entscheidend ist. Diese Tests simulieren Ereignisse wie das Aufprallen auf einen Bordstein oder eine Fahrbahnlücke und sind entscheidend dafür, dass das Bauteil im Falle einer Kollision auf sichere und vorhersehbare Weise versagt.

Die Ermüdungsprüfung ist ein weiterer kritischer Aspekt, bei dem der Querlenker Millionen von Lastwechseln unterzogen wird, um dessen gesamte Nutzungsdauer zu simulieren. Dadurch wird sichergestellt, dass das Bauteil wiederholten Belastungen im täglichen Fahrbetrieb standhält, ohne Risse zu bilden oder vorzeitig auszufallen. Schließlich wird der Lenker einer Umweltprüfung unterzogen, bei der er Bedingungen wie Salzsprühnebel und Luftfeuchtigkeit ausgesetzt wird, um die Wirksamkeit seiner korrosionsbeständigen Beschichtungen zu überprüfen – ein entscheidender Faktor für die Lebensdauer von Stahlbauteilen.

Diese vielfältigen Prüfmethoden liefern ein umfassendes Bild der Leistungsfähigkeit eines Querlenkers. Die folgende Tabelle fasst die wichtigsten Prüfkategorien zusammen:

| Testtyp | Zweck | Wichtige gemessene Kenngrößen |

|---|---|---|

| Statistische Lastprüfung | Um den Widerstand des Bauteils gegen Verformung unter einer konstanten Kraft zu messen. | Steifigkeit (Kraft gegenüber Weg), Streckgrenze. |

| Dynamische/Stoßprüfung | Um die Leistung unter plötzlichen, energiereichen Belastungen zu bewerten, wobei Stöße und Kollisionen simuliert werden. | Crashverhalten, Verformungsart, Bruchlast. |

| Ermüdungstest | Um die Langzeitdauerhaftigkeit sicherzustellen, indem die wiederholten Belastungszyklen der Lebensdauer eines Fahrzeugs simuliert werden. | Ermüdungslebensdauer (Anzahl der Zyklen bis zum Ausfall). |

| Umgebungstests | Um die Beständigkeit des Bauteils gegenüber Korrosion und Umwelteinflüssen zu bewerten. | Wirksamkeit von Schutzbeschichtungen (z. B. Lack, Oberflächenbehandlungen). |

Materialvergleich: Stanzstahl vs. Gussteile und Aluminiumarme

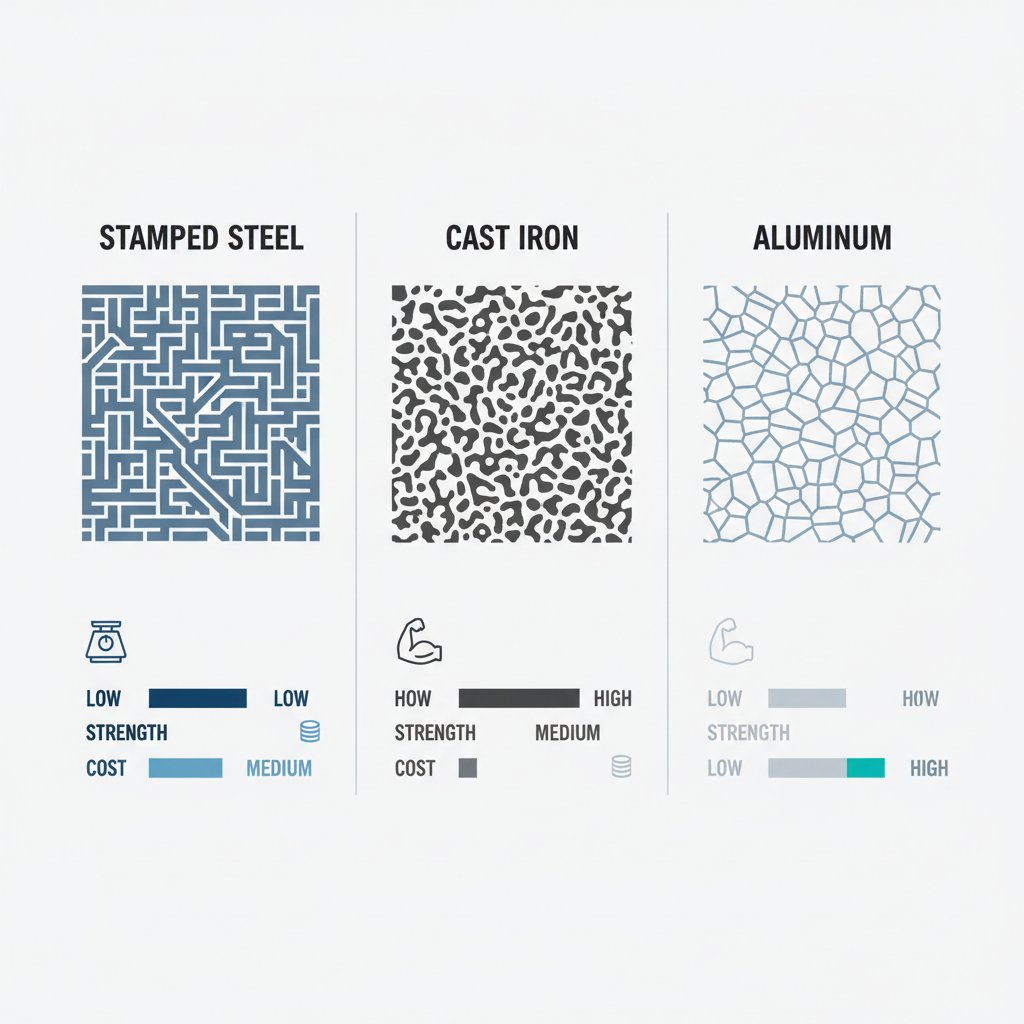

Während Stanzstahl eine gängige Wahl für Querlenker ist, verwenden Hersteller häufig auch Gusseisen und Aluminiumguss, wobei jedes Material ein eigenes Profil an Vor- und Nachteilen bietet. Die Entscheidung für ein bestimmtes Material hängt vom vorgesehenen Einsatz des Fahrzeugs, den Leistungszielen und den Kostenüberlegungen ab. Die Frage „Welches ist das beste Metall für Querlenker?“ kann nur beantwortet werden, wenn diese Unterschiede verstanden werden.

Gestanzte Stahlarme zeichnen sich durch niedrige Herstellungskosten und ein gutes Verhältnis von Festigkeit zu Gewicht aus, wodurch sie ideal für Serien-Personenwagen und Lastkraftwagen sind. Gusseisen ist dichter und fester und wird häufig bei schweren Lastwagen und SUVs eingesetzt, wo maximale Haltbarkeit unter rauen Bedingungen entscheidend ist. Es bietet überlegene Festigkeit und Steifigkeit, jedoch auf Kosten eines höheren Gewichts. Gussaluminium stellt eine leichtere Alternative dar und reduziert die ungefederte Masse erheblich, was die Fahreigenschaften und den Fahrkomfort verbessern kann. Dadurch ist es eine bevorzugte Wahl für Fahrzeuge mit hohem Leistungsanspruch und Luxusfahrzeuge, obwohl es in der Regel teurer ist und bei Aufprall weniger duktil sein kann als Stahl.

Die Auswahl des richtigen Materials erfordert ein Gleichgewicht zwischen Festigkeit, Gewicht und Kosten. Bei einem schweren Lkw steht möglicherweise die Robustheit von Gusseisen im Vordergrund. Bei einem Sportwagen könnten die Gewichtseinsparungen durch Aluminium der entscheidende Faktor sein. Gestanzter Stahl stellt oft den optimalen Kompromiss für eine breite Palette von Fahrzeugen im Alltagseinsatz dar. Aftermarket-Lieferanten bieten Optionen in allen Materialien an, sodass Fahrzeughalter Ersatzteile wählen können, die entweder den OE-Spezifikationen entsprechen oder die Leistung entsprechend ihren spezifischen Anforderungen verbessern.

Hier ist ein Vergleich der drei gängigen Materialien für Querlenker:

| Funktion | Gestanzter Stahl | Gusseisen | Gusseisen |

|---|---|---|---|

| Herstellungsverfahren | Stanz- und Schweißverfahren von Blech | Gießen von geschmolzenem Eisen in eine Form | Gießen von geschmolzenem Aluminium in eine Form |

| Typischer Anwendungsfall | Die meisten Personenkraftwagen und leichten Nutzfahrzeuge | Schwere Lastkraftwagen und SUVs | Sportwagen, Luxusfahrzeuge |

| Stärke | Gut | Exzellent | Gut bis ausgezeichnet |

| Gewicht | - Einigermaßen | Schwer | Licht |

| Kosten | Niedrig | - Einigermaßen | Hoch |

Häufig gestellte Fragen

1. Woran erkenne ich, ob meine Querlenker aus gestanztem Stahl sind?

Gestanzte Stahl-Querlenker können Sie in der Regel an ihrem Aussehen erkennen. Sie haben meist eine glatte, glänzende schwarze Lackoberfläche und eine sichtbare Schweißnaht, wo die beiden Hälften des Lenkers zusammengefügt wurden. Ein einfacher Test ist die Verwendung eines Magneten; wenn dieser anzieht, besteht der Lenker aus Stahl (entweder gestanzt oder aus Gusseisen). Im Gegensatz dazu ziehen Aluminium-Lenker den Magneten nicht an und weisen oft eine rohe, unbeschichtete silberne Oberfläche auf.

2. Was ist ein gestanzter Querlenker?

Ein gestanzter Querlenker ist ein Fahrwerksbauteil, das aus Stahlblechen hergestellt wird, die zu einer bestimmten Form gepresst (gestanzt) und anschließend miteinander verschweißt werden, um eine hohle, aber feste Struktur zu bilden. Dieses Fertigungsverfahren ist sehr kostengünstig, weshalb gestanzte Stahl-Querlenker in vielen modernen, serienmäßig produzierten Autos und Lastwagen weit verbreitet sind. Obwohl sie stabil sind, neigen sie in rauen Klimazonen eher zur Korrosion, falls ihre Schutzschicht beschädigt wird.

3. Welches Metall eignet sich am besten für Querlenker?

Das „beste“ Metall für Querlenker hängt vollständig vom Fahrzeug und dessen Verwendungszweck ab. Stahlblech bietet ein hervorragendes Gleichgewicht aus Festigkeit, geringen Kosten und moderatem Gewicht, wodurch es für die meisten Alltagsfahrzeuge geeignet ist. Gusseisen ist schwerer, aber äußerst langlebig und daher ideal für schwere Lastkraftwagen, die hohen Belastungen ausgesetzt sind. Aluminiumguss ist die leichteste Variante, was die Fahrwerkperformance und das Fahrverhalten verbessert, weshalb es bei Sportwagen und Luxusfahrzeugen bevorzugt wird, bei denen die Leistung Priorität vor den Kosten hat.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —