Versagen von Stahl-Stoßfängern: Eine technische Analyse

Zusammenfassung

Der Ausfall von Stahlblech-Querlenkern wird hauptsächlich durch metallische Ermüdung verursacht, einen Prozess, bei dem Risse unter wiederholten zyklischen Belastungen entstehen und wachsen. Diese Ausfälle beginnen oft in bereichen mit hoher Spannung, wie beispielsweise Schweißnähten, die ihrem Herstellungsprozess inhärent sind. Umweltfaktoren wie Korrosion und mechanische Beschädigungen können diesen Abbau erheblich beschleunigen und die strukturelle Integrität des Bauteils beeinträchtigen, was letztendlich zum Bruch führt.

Die Metallurgie und Fertigung von Stahlblech-Querlenkern

Ein gestanzter Stahl-Querlenker ist ein entscheidendes Fahrwerksteil, das hergestellt wird, indem Schichten aus hochfesten Stahlblechen in die gewünschte Form gestanzt und anschließend miteinander verschweißt werden. Dieses Verfahren wird in der Automobilindustrie aufgrund seiner Kosteneffizienz und Effektivität bei der Massenproduktion weit verbreitet eingesetzt, da es starke, aber dennoch relativ leichte Bauteile ermöglicht. Der Prozess erlaubt die Herstellung komplexer Geometrien, die sowohl hinsichtlich Festigkeit als auch hinsichtlich der räumlichen Anforderungen im Fahrzeug optimiert werden können.

Die Materialeigenschaften des verwendeten Stahls stellen einen Kompromiss zwischen Festigkeit, Plastizität und Zähigkeit dar. Stähle mit höherer Zugfestigkeit bieten eine hervorragende Steifigkeit, weisen jedoch möglicherweise eine verringerte Plastizität auf und sind dadurch unter bestimmten Bedingungen anfälliger für spröde Brüche. Beispielsweise können einige hochfeste Stähle anfällig für Ermüdungsbrüche werden, wenn ihre Zugfestigkeit 1400 MPa überschreitet. Die Auswahl einer bestimmten Stahlqualität, wie beispielsweise eines hochfesten niedriglegierten (HSLA) Stahls, hängt von den Leistungsanforderungen und den erwarteten Belastungsfällen für das Fahrzeug ab.

Für Automobilhersteller, die höchste Präzision beim Metallstanzen suchen, sind spezialisierte Partner unverzichtbar. Zum Beispiel Shaoyi (Ningbo) Metal Technology Co., Ltd. bietet umfassende Lösungen – von der schnellen Prototypenerstellung bis zur Serienproduktion – unterstützt durch die IATF-16949-Zertifizierung und moderne automatisierte Anlagen, die qualitativ hochwertige und kostengünstige Bauteile sicherstellen.

Trotz ihrer weiten Verbreitung weisen gestanzte Stahl-Querlenker inhärente Vor- und Nachteile auf:

- Vorteile: Sie bieten ein gutes Verhältnis von Festigkeit zu Gewicht, sind kostengünstig in der Herstellung und weisen oft vorhersehbare Versagensarten auf, wie beispielsweise Verbiegung vor einem vollständigen Bruch, was dem Bediener eine Warnung geben kann.

- Nachteile: Die geschweißten Nähte können, obwohl sie für die Konstruktion notwendig sind, zu Spannungskonzentrationsstellen werden. Außerdem ist das Stahlmaterial stark anfällig für Korrosion (Rost), insbesondere in feuchten Umgebungen oder auf gestreuten Straßen, was die Struktur im Laufe der Zeit erheblich schwächen kann.

Die Identifizierung, ob ein Fahrzeug mit aus Stahlblech gestanzten Querlenkern ausgestattet ist, ist einfach. Ein einfacher Test besteht darin, einen Magneten auf den Arm zu legen; wenn er haftet, besteht das Bauteil entweder aus gestanztem Stahl oder aus Gusseisen. Um zwischen beiden zu unterscheiden, erzeugt das Abklopfen des Armes mit einem Hammer einen klingenden Ton bei gestanztem Stahl, während Gusseisen einen dumpfen Schlagton erzeugt.

Root Cause Analysis: Ermüdungsversagen in geschweißten Bauteilen

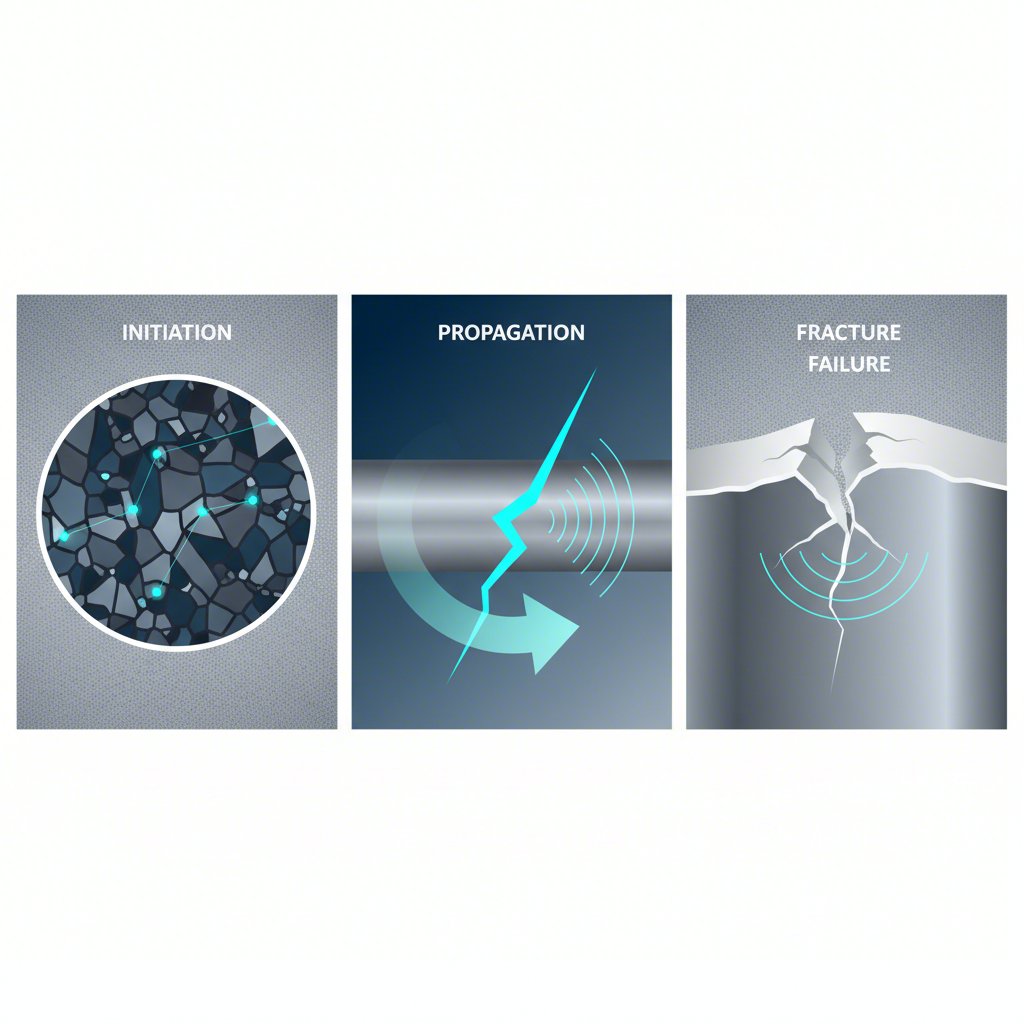

Die vorherrschende Ursache für Ausfälle bei aus Stahlblech gestanzten Querlenkern ist Metallermüdung. Dieses Phänomen tritt auf, wenn ein Material wiederholten, zyklischen Belastungen ausgesetzt wird – wie sie beim Fahren auftreten –, die deutlich unter der Zugfestigkeit des Materials liegen. Im Laufe der Zeit führen diese zyklischen Spannungen dazu, dass mikroskopische Unvollkommenheiten im Material, insbesondere in der Nähe von Schweißnähten, entstehen und sich zu makroskopischen Rissen entwickeln. Der gesamte Prozess kann in klar definierte Stadien unterteilt werden.

- Rissbildung: Mikroskopische Risse bilden sich an Stellen mit hoher Spannungskonzentration. Bei aus Stahlblech gestanzten Querlenkern finden sich diese am häufigsten am Anfang oder Ende einer Schweißnaht, wo die Wärme aus dem Schweißprozess die Mikrostruktur des Stahls verändert und Eigenspannungen erzeugen kann.

- Rissausbreitung: Mit jedem Lastzyklus wächst der initiierte Riss langsam an. Die Ausbreitungsgeschwindigkeit hängt von der Höhe der zyklischen Spannung, der Geometrie des Bauteils und der inhärenten Ermüdungsfestigkeit des Materials ab. Einige Materialien weisen eine anfängliche Phase zyklischer Verfestigung auf, gefolgt von einer längeren Periode zyklischer Entfestigung bis zum Versagen.

- Endgültiger Bruch: Schließlich erreicht der Riss eine kritische Größe, bei der der verbleibende Querschnitt des Materials die angelegte Last nicht mehr tragen kann. Dies führt zu einem plötzlichen, schnellen Bruch des Bauteils, was einen Verlust der Fahrzeugkontrolle zur Folge haben kann.

Schweißverbindungen sind besonders anfällig, da der Schweißprozess selbst Fehler wie Porosität einführen und eine wärmebeeinflusste Zone (WBZ) erzeugen kann, in der die Materialeigenschaften von denen des Grundwerkstoffs abweichen. Forschungsergebnisse, wie die Fehleranalyse eines geschweißten Automobilbauteils, die in einer ScienceDirect publikationen kommen oft zu dem Schluss, dass Ermüdungsrisse aufgrund dieser Faktoren in der Nähe der Schweißnaht entstehen. Ingenieure nutzen fortschrittliche Software wie CATIA für die Konstruktion und Hyperworks für die Spannungsanalyse, um die Ermüdungslebensdauer vorherzusagen und die Bauteil-Topologie zu optimieren, um diese Risiken bereits in der Anfangsphase der Konstruktion zu minimieren.

Umwelt- und externe Faktoren, die einen Ausfall beschleunigen

Während Ermüdung der zugrundeliegende Mechanismus ist, können externe Faktoren das Versagen eines gestanzten Stahl-Querlenkers erheblich beschleunigen. Der bedeutendste dieser Faktoren ist die Korrosion. Gestanzter Stahl ist, sofern nicht ordnungsgemäß beschichtet und gewartet, besonders anfällig für Rost, insbesondere in Umgebungen mit hoher Luftfeuchtigkeit oder Kontakt mit Streusalz. Wie eine Studie feststellt, ist eine Beschädigung dieser Bauteile in feuchter Umgebung nahezu unvermeidlich. Rost zersetzt das Material, verringert dessen effektive Dicke und erzeugt Oberflächenmulden, die als Spannungskonzentrationen wirken und ideale Ansatzpunkte für Ermüdungsrisse darstellen.

Physische Beschädigungen durch Straßenabfälle, Schlaglöcher oder unsachgemäße Wartung können die Integrität eines Querlenkers erheblich beeinträchtigen. Ein Schnitt, tiefe Kratzer oder Dellen erzeugen eine lokal begrenzte Hochspannungsstelle. Ein Großteil der Festigkeit einer aus Stanzstahl gefertigten Konstruktion liegt in ihren geformten Kanten und Ecken; Beschädigungen in diesen kritischen Bereichen können die vorgesehene Lastverteilung stören und einen Schwachpunkt erzeugen. Solche Beschädigungen stellen im Wesentlichen einen bereits vorhandenen Fehler dar, von dem aus sich ein Ermüdungsbruch viel schneller ausbreiten kann.

Regelmäßige Inspektion ist entscheidend, um diese Risiken zu erkennen, bevor es zum Ausfall kommt. Eine gründliche Sichtprüfung sollte durchgeführt werden, um folgende Warnhinweise zu erkennen:

- Korrosion: Prüfen Sie auf Anzeichen von Rost, insbesondere blasige Farbe, abblätterndes Metall oder tiefe Grübchen in der Nähe von Schweißnähten und Kanten.

- Physikalische Beschädigung: Achten Sie auf Dellen, Verbiegungen, tiefe Kerben oder Risse, wobei besonderes Augenmerk auf die Bereiche rund um Buchsen und Kugelgelenke zu legen ist.

- Schweißnahtintegrität: Schweißnähte auf sichtbare Risse oder Anzeichen einer Trennung vom Grundmaterial prüfen.

Diagnose eines defekten Querlenkers: Symptome und Analyse

Die Identifizierung eines ausfallenden Querlenkers beginnt oft damit, dessen Symptome während des Fahrzeugbetriebs zu erkennen. Diese Anzeichen deuten darauf hin, dass eine Komponente des Fahrwerkssystems verschlissen oder beschädigt ist und die korrekte Radführung sowie Stabilität nicht mehr gewährleisten kann. Abgenutzte Buchsen sind eine häufige Ursache, die zu übermäßigem Spiel führen, welches sich in deutlichen Fahrproblemen äußert. Beispielsweise können verschlissene Buchsen zur Lenkungsinstabilität beitragen und sind einer von mehreren Faktoren, die Probleme wie das berüchtigte "Death Wobble" verursachen können – ein heftiges Schütteln der Vorderräder, das oft durch eine Kombination aus abgenutzten Lenk- und Fahrwerkskomponenten hervorgerufen wird.

Ein weiterer kritischer Fehlerpunkt ist das Kugelgelenk. Undichte Dichtungen können es ermöglichen, dass Schmutzpartikel in das Gelenk eindringen, was zu Verschleiß und letztendlich zum Ausfall führt. Ein beschädigtes Kugelgelenk kann sich vollständig lösen und so die Kontrolle über das Rad katastrophal verlieren lassen. Das Verständnis des Zusammenhangs zwischen einem Symptom und seiner mechanischen Ursache ist entscheidend für eine präzise Diagnose.

Im Folgenden sind häufige Symptome und ihre wahrscheinlichen Ursachen aufgeführt:

| Symptom | Wahrscheinliche Ursache |

|---|---|

| Vibrationen oder Rütteln im Lenkrad | Abgenutzte Querlenkerbuchsen, die übermäßiges Spiel zulassen. |

| Klapper- oder Knackgeräusche beim Überfahren von Unebenheiten | Abgenutzte Kugelgelenke oder lose/beschädigte Buchsen. |

| Schleichende Lenkung oder Ziehen nach einer Seite | Verformter Querlenker oder stark verschlissene Buchsen, die die Spur beeinträchtigen. |

| Ungleiche Reifenabnutzung | Chronische Fehlausrichtung, verursacht durch einen beschädigten oder abgenutzten Querlenker. |

Ein systematischer Diagnoseprozess kann helfen, die Störung genau zu lokalisieren. Beginnen Sie mit einer Sichtprüfung gemäß der zuvor beschriebenen Anleitung. Führen Sie danach eine manuelle Überprüfung durch, indem Sie das Fahrzeug sicher anheben und versuchen, das Rad horizontal und vertikal zu bewegen. Jedes spürbare Spiel oder klappernde Geräusche deuten wahrscheinlich auf Verschleiß an den Kugelgelenken oder Lagern hin. Diese praktische Vorgehensweise, kombiniert mit der Beachtung hörbarer und taktiler Symptome beim Fahren, bietet eine umfassende Methode zur Diagnose eines Ausfalls des Querlenkers.

Ein proaktiver Ansatz zur Gewährleistung der Bauteilintegrität

Letztlich geht das Verständnis der Fehleranalyse von gestanzten Stahl-Querlenkern über die bloße Reaktion auf einen Bruch hinaus; es dreht sich um eine proaktive Bewertung und das Erkennen des Zusammenspiels zwischen Konstruktion, Werkstoffwissenschaft und Betriebsbedingungen. Für Ingenieure bedeutet dies eine kontinuierliche Verbesserung der Fertigungsprozesse, beispielsweise durch die Optimierung von Schweißverfahren, um Eigenspannungen und mikrostrukturelle Veränderungen zu minimieren. Für Mechaniker und Fahrzeugbesitzer unterstreicht dies die Bedeutung regelmäßiger, detaillierter Inspektionen, um frühzeitige Warnsignale wie Korrosion oder mechanische Beschädigungen zu erkennen, bevor sie zu einem kritischen Versagen führen.

Die Erkenntnisse aus der Analyse von Ermüdungsrissen, Spannungskonzentrationen und Umweltdegradation liefern einen klaren Fahrplan zur Verbesserung der Fahrzeugsicherheit und Lebensdauer von Komponenten. Durch die Berücksichtigung der inhärenten Anfälligkeit von gestanztem und geschweißtem Stahl, insbesondere unter rauen Umgebungsbedingungen, kann eine gezielte vorbeugende Wartung erfolgen. Dieses technische Verständnis befähigt Fachkräfte, fundierte Entscheidungen zu treffen – sei es in der Entwicklungsphase oder während des routinemäßigen Services – und gewährleistet so die anhaltende Zuverlässigkeit dieser wesentlichen Fahrwerkskomponenten.

Häufig gestellte Fragen

1. Wie erkennt man gestanzte Stahl-Querlenker?

Eine einfache Methode besteht darin, ein Magnet zu verwenden. Haftet der Magnet am Querlenker, ist dieser aus Stahl oder Gusseisen gefertigt. Zur weiteren Unterscheidung sollte man den Arm vorsichtig mit einem Hammer antippen. Ein gestanzter Stahlarm erzeugt in der Regel einen helleren, klingenden Ton, während ein Gusseisenarm einen dumpfen Schlag verursacht.

2. Was ist die Hauptursache für Ermüdungsversagen in Schweißverbindungen?

Die Hauptursache für Ermüdungsbrüche in Schweißverbindungen ist die zyklische Beanspruchung durch Lasten, selbst solche unterhalb der Streckgrenze des Materials. Diese wiederholten Spannungen führen dazu, dass mikroskopisch kleine Fehler, oft in Bereichen mit hoher Spannungskonzentration wie am Übergang der Schweißnaht, sich im Laufe der Zeit zu größeren Rissen auswachsen und letztendlich zum Bauteilversagen führen.

3. Können defekte Stabilisatorlager zum 'Todesruckeln' führen?

Obwohl defekte Stabilisatorlager einen Beitrag zum 'Todesruckeln' leisten können, sind sie selten die alleinige Ursache. Das 'Todesruckeln' wird typischerweise durch eine Kombination aus verschlissenen oder lockeren Lenk- und Fahrwerkskomponenten verursacht, wie beispielsweise der Querlenkerstange, Kugelgelenken oder Spurstangenenden. Abgenutzte Lager können zur allgemeinen Instabilität beitragen, die das Phänomen auslöst, doch das Problem ist in der Regel komplexer.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —