Edelstahl-Autoteile-Stanzen: Der technische Leitfaden zu Werkstoffgüten und Verfahren

Zusammenfassung

Die Stanzung von Edelstahl-Autoteilen ist ein präzises Fertigungsverfahren, das hochvolumige, korrosionsbeständige Komponenten liefert, die für die moderne Fahrzeugtechnik unerlässlich sind. Von der ferritischen Sorte 409 für Abgassysteme bis zur austenitischen Sorte 304 die für Zierleisten und Sicherheitselemente bevorzugt wird – bietet Edelstahl im Vergleich zu Baustahl ein überlegenes Verhältnis von Festigkeit zu Gewicht sowie eine höhere Wärmebeständigkeit. Das Verfahren nutzt hauptsächlich progressive Stanztechnik um komplexe Geometrien und enge Toleranzen zu bewältigen, die von OEMs gefordert werden. Für Einkäufer und Ingenieure liegt der Erfolg darin, die geeignete Legierungssorte auszuwählen, um Kosten und Umweltleistung auszugleichen, und gleichzeitig technische Herausforderungen wie Kaltverfestigung und Rückfederung zu managen.

Werkstoffkunde: Auswahl der richtigen Sorte für Autoteile

In der Automobilfertigung ist die Wahl der Edelstahlqualität nicht nur eine Frage der Korrosionsbeständigkeit, sondern eine strategische Entscheidung, die Formbarkeit, Wärmebeständigkeit und Kosten abwägt. Die beiden hauptsächlich bei gestanzten Autoteilen verwendeten Familien sind Austenitisch (300er-Serie) und Ferritisch (400er-Serie), wobei jede in der Fahrzeugmontage unterschiedliche Funktionen erfüllt.

Austenitischer Edelstahl (300er-Serie) ist der Industriestandard für Bauteile, die hohe Tiefziehfähigkeit und hervorragende Korrosionsbeständigkeit erfordern. Qualitätsstufe 304 ist die am häufigsten verwendete Legierung in dieser Kategorie und wird aufgrund ihrer hervorragenden Umformbarkeit und nichtmagnetischen Eigenschaften geschätzt. Sie wird häufig bei Strukturbauteilen, Airbag-Behältern und Zierleisten eingesetzt, wo ästhetische Anmutung mit funktioneller Langlebigkeit kombiniert wird. Für Anwendungen mit höherer Zugfestigkeit, wie beispielsweise Fahrgestellversteifungen oder komplexe Halterungen, wird Werkstoff 301 häufig gewählt, da er über eine hohe Kaltverfestigungsrate verfügt, wodurch er während eines Crashereignisses erhebliche Energiemengen absorbieren kann.

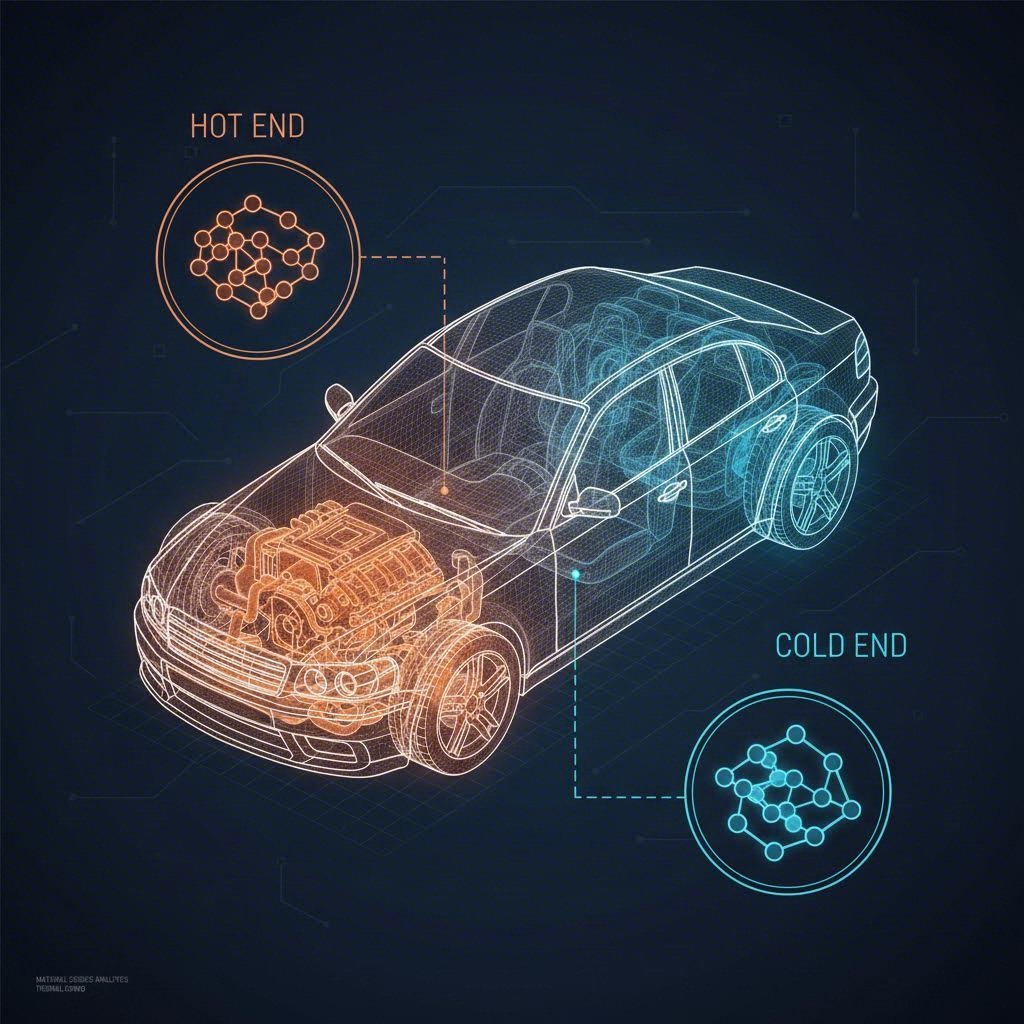

Ferritischer Edelstahl (400er-Serie) , insbesondere Güte 409 und 430 , dominiert das „heiße Ende“ des Fahrzeugs. Die Güte 409 wurde speziell für Kfz-Abgassysteme entwickelt; obwohl sie Oberflächenrost bilden kann, behält sie unter extremen thermischen Wechsellasten die strukturelle Integrität bei und ist deutlich günstiger als nickelreiche Legierungen der 300-Serie. Stufe 430 bietet eine bessere Korrosionsbeständigkeit und wird häufig für glänzende Zierleisten und Innenausstattungselemente verwendet, wo magnetische Eigenschaften kein Hindernis darstellen. Ingenieure müssen beachten, dass ferritische Sorten im Allgemeinen eine geringere Duktilität aufweisen als austenitische Sorten, was ihre Verwendung bei tiefgezogenen Teilen begrenzt.

| Gütefamilie | Wichtige Legierungen | Haupteigenschaften | Typische Anwendung im Automobilbereich |

|---|---|---|---|

| Austenitisch | 304, 304L, 301 | Hohe Umformbarkeit, nichtmagnetisch, hervorragende Korrosionsbeständigkeit | Kraftstoffsysteme, Sicherheitsgurtschnallen, Dekorleisten, Airbaggehäuse |

| Ferritisch | 409, 430, 439 | Magnetisch, hitzebeständig, kostengünstig, geringerer Nickelgehalt | Abgaskrümmer, Katalysatorgehäuse, Schalldämpfer, Hitzeschilde |

| Spezialität | 321, 316 | Titanstabilisiert (321), mit Molybdän (316) | Hochtemperatur-Motorkomponenten, Sensoren ausgesetzt gegenüber Straßensalzen |

Kritische Anwendungen: Von Abgassystemen bis zu Sicherheitssystemen

Gestanzte Edelstahlkomponenten sind in modernen Fahrzeugen allgegenwärtig, oft verborgen in kritischen Teilsystemen. Die Fähigkeit des Materials, harsche Betriebsumgebungen ohne Verschleiß zu widerstehen, macht es unverzichtbar sowohl für Verbrennungsmotoren- als auch für Elektrofahrzeugarchitekturen (EV).

Auspuff- und Emissionssysteme stellen die größte Einsatzmenge an gestanztem Edelstahl dar. Die „heißen“ Komponenten, wie Abgaskrümmer und katalysatorgehäuse , setzen auf Sorten wie 409 und 321, um Temperaturen über 1500 °F (815 °C) standzuhalten und gleichzeitig ständigen Vibrationen zu widerstehen. Gestanzte Hitzeschilde sind eine weitere wichtige Anwendung, die temperatursensitive Elektronik und den Fahrzeuginnenraum vor Motorwärme schützen. Diese Teile weisen oft komplexe Geometrien auf, um die Steifigkeit zu maximieren und gleichzeitig das Gewicht zu minimieren.

Sicherheits- und Strukturkomponenten erfordern die vorhersagbaren Verformungseigenschaften von Edelstahl. Sicherheitsgurtschnallen, Rückzugmechanismen und Bremsbackenplatten werden üblicherweise aus hochfesten Sorten gestanzt, um einen ausfallsicheren Betrieb über die gesamte Lebensdauer des Fahrzeugs hinweg sicherzustellen. Im Bereich der Elektromobilität gewinnt das Stanzformat von Edelstahl zunehmend an Bedeutung für die Verstärkung von Batteriegehäusen und Stromschienen (Busbars), wo Schutz vor Durchstechung und Korrosion unabdingbar ist. Die hohe Energieaufnahme von austenitischen Sorten trägt maßgeblich zur Crashsicherheit bei und ermöglicht es Ingenieuren, dünnere und leichtere Sicherheitszellen zu konstruieren, die strengen Crashtest-Normen genügen.

Der Stanzprozess: Konstruktive Herausforderungen und Lösungen

Das Stanzen von Edelstahl birgt technische Schwierigkeiten, die sich deutlich vom Stanzen von Baustahl unterscheiden, hauptsächlich aufgrund der höheren Scherfestigkeit des Materials und seiner Neigung zur Kaltverfestigung. Kaltverfestigung tritt auf, wenn das Material durch Verformung härter und spröder wird. Obwohl dies für die strukturelle Festigkeit von Vorteil sein kann, verursacht es erhebliche Probleme bei der Werkzeugauslegung, wenn es nicht richtig beherrscht wird. Hersteller müssen Pressen mit hoher Tonnage und spezielle Schmierstoffe einsetzen, um kaltverschweißung —die Anhaftung des Werkstückmaterials an der Matrizenoberfläche — zu verhindern.

Rückfedern ist ein weiteres entscheidendes Phänomen, bei dem das gestanzte Teil nach dem Öffnen der Presse versucht, in seine ursprüngliche Form zurückzukehren. Da Edelstahl eine höhere Streckgrenze aufweist, zeigt er stärkeres Federrücklaufverhalten als Kohlenstoffstahl. Erfahrene Werkzeug- und Formenkonstrukteure gleichen dies aus, indem sie das Material bereits in der Konstruktionsphase der Matrize überbiegen. Progressive Stanztechnik ist die bevorzugte Methode für die Serienproduktion, bei der mehrere Operationen (Schneiden, Biegen, Prägen) in einem einzigen Durchgang ausgeführt werden. Für Beschaffungspartner ist die Überprüfung ihrer Pressenkapazität entscheidend; dickwandige Automobilteile aus Edelstahl erfordern häufig Pressen mit einer Kraft von 400 bis 800 Tonnen, um eine genaue Formgebung zu gewährleisten.

Um diese Komplexitäten effektiv zu bewältigen, ist die Zusammenarbeit mit einem leistungsfähigen Hersteller unerlässlich. Für OEMs, die die Lücke zwischen der Erstkonstruktion und der Serienproduktion schließen möchten, Shaoyi Metal Technology umfassende Stanzlösungen die über Pressen mit bis zu 600 Tonnen und IATF-16949-zertifizierte Präzision verfügen. Ihre Fähigkeit, von schneller Prototypenerstellung mit 50 Einheiten bis hin zu Millionen von massenproduzierten Steuerarmen oder Subrahmen hochzuskalieren, stellt sicher, dass technische Herausforderungen wie Rückfederung und Toleranzkontrolle bereits früh im Entwicklungsprozess adressiert werden und kostspielige Verzögerungen in der Serienfertigung vermieden werden.

Kommerzielle & Leistungsvorteile

Trotz der höheren Rohstoffkosten im Vergleich zu verzinktem oder kaltgewalztem Stahl bietet Edelstahl für Automobilhersteller einen überzeugenden Vorteil hinsichtlich der „Gesamtbetriebskosten“. Der Hauptgrund dafür ist die „Fit-and-Forget“-Haltbarkeit . Bauteile aus Edelstahl benötigen keine zusätzliche Beschichtung oder Lackierung, um Korrosion zu widerstehen. Dadurch entfallen komplette Schritte in der Fertigungskette, und das Risiko von Beschichtungsfehlern im Einsatz wird verringert.

Leichtbau ist ein weiterer bedeutender wirtschaftlicher Vorteil. Da Edelstahl (insbesondere kaltverformter 301 oder 304) eine deutlich höhere Zugfestigkeit als Baustahl aufweist, können Ingenieure dünnere Materialstärken verwenden, um dieselbe strukturelle Leistung zu erzielen. Diese Gewichtsreduzierung ist entscheidend, um den Kraftstoffverbrauch bei Fahrzeugen mit Verbrennungsmotor zu verbessern und die Reichweite von Elektrofahrzeugen zu verlängern. Darüber hinaus ist das Material 100% recycelbar , was mit dem zunehmenden Fokus der Automobilindustrie auf Nachhaltigkeit und Kreislaufwirtschaft übereinstimmt.

Häufig gestellte Fragen

kann 304-Edelstahl effektiv gestanzt werden?

Ja, Werkstoff 304 ist eine der am besten formbaren Edelstahlsorten aufgrund seiner hohen Duktilität und Dehnbarkeit. Allerdings erfordert er Pressen mit höherer Presskraft und robustere Werkzeuge (häufig aus Hartmetall), im Vergleich zu unlegiertem Stahl, da er sich durch Kaltverfestigung schnell verhärtet. Er eignet sich hervorragend für tiefgezogene Teile wie Bauteile des Kraftstoffsystems und dekorative Abdeckungen.

2. Wie verhindern Hersteller Galling beim Stanzen?

Galling, also der Materialübergang auf den Gesenkstempel, wird durch den Einsatz von Hochleistungsschmierstoffen verhindert, die speziell für Edelstahl formuliert sind, wie zum Beispiel chlorhaltige Öle oder Trockenschichten. Zudem reduziert die Beschichtung der Werkzeuge mit Titan-Nitrid (TiN) oder der Einsatz von Hartmetalleinsätzen die Reibung deutlich und verlängert die Standzeit der Werkzeuge.

3. Ist das Stanzen von Edelstahl teurer als das von Kohlenstoffstahl?

Die anfänglichen Materialkosten für Edelstahl sind höher, und die Werkzeugwartungskosten können aufgrund eines schnelleren Matrizenverschleißes größer sein. Die Eliminierung einer nachgeschalteten Beschichtung (wie Zink- oder E-Coat-Beschichtung) sowie die Langlebigkeit des Materials führen jedoch oft zu geringeren Gesamtkosten pro Bauteil über die Lebensdauer des Fahrzeugs hinweg.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —