Von null auf profitabel: Starten Sie Ihr Blechfertigungsunternehmen richtig

Verständnis der Blechfertigungsindustrie

Haben Sie jemals beobachtet, wie sich ein flaches Metallstück in eine Autotür, einen Flugzeugrumpfabschnitt oder in Lüftungskanäle verwandelt, die durch die Decke eines Gebäudes verlaufen? Das ist Blechfertigung in Aktion. Ob Sie unternehmerische Möglichkeiten erkunden oder einfach versuchen, diese Branche besser zu verstehen – der erste entscheidende Schritt hin zu einem profitablen Geschäftsbetrieb ist das Verständnis dessen, worum es in diesem Sektor wirklich geht.

Was Blechfertigung tatsächlich umfasst

Im Kern ist ein blechbearbeitungsunternehmen erzeugt funktionale Teile, Komponenten und Strukturen aus flachen Metallblechen. Stellen Sie sich industrielle Origami-Kunst vor – nur dass statt Papier Stahl, Aluminium, Kupfer und Speziallegierungen verarbeitet werden. Der Prozess umfasst mehrere Arbeitsgänge, die Rohmaterialien in alles mögliche verwandeln – von kleinen Gehäusen für Elektronik bis hin zu riesigen industriellen Behältern.

Diese Branche umfasst ein beeindruckendes Spektrum an Tätigkeiten. Sie finden kleine Maßanfertigungsbetriebe mit einer Handvoll qualifizierter Fachkräfte, die lokale Auftragnehmer bedienen, aber auch großangelegte Produktionsstätten mit automatisierten Fertigungsstraßen für bedeutende Automobilzulieferer. Beide Geschäftsmodelle sind erfolgreich, da die Nachfrage nach gefertigten Metallprodukten nahezu jeden Wirtschaftssektor betrifft.

Die wichtigsten Fertigungsverfahren umfassen:

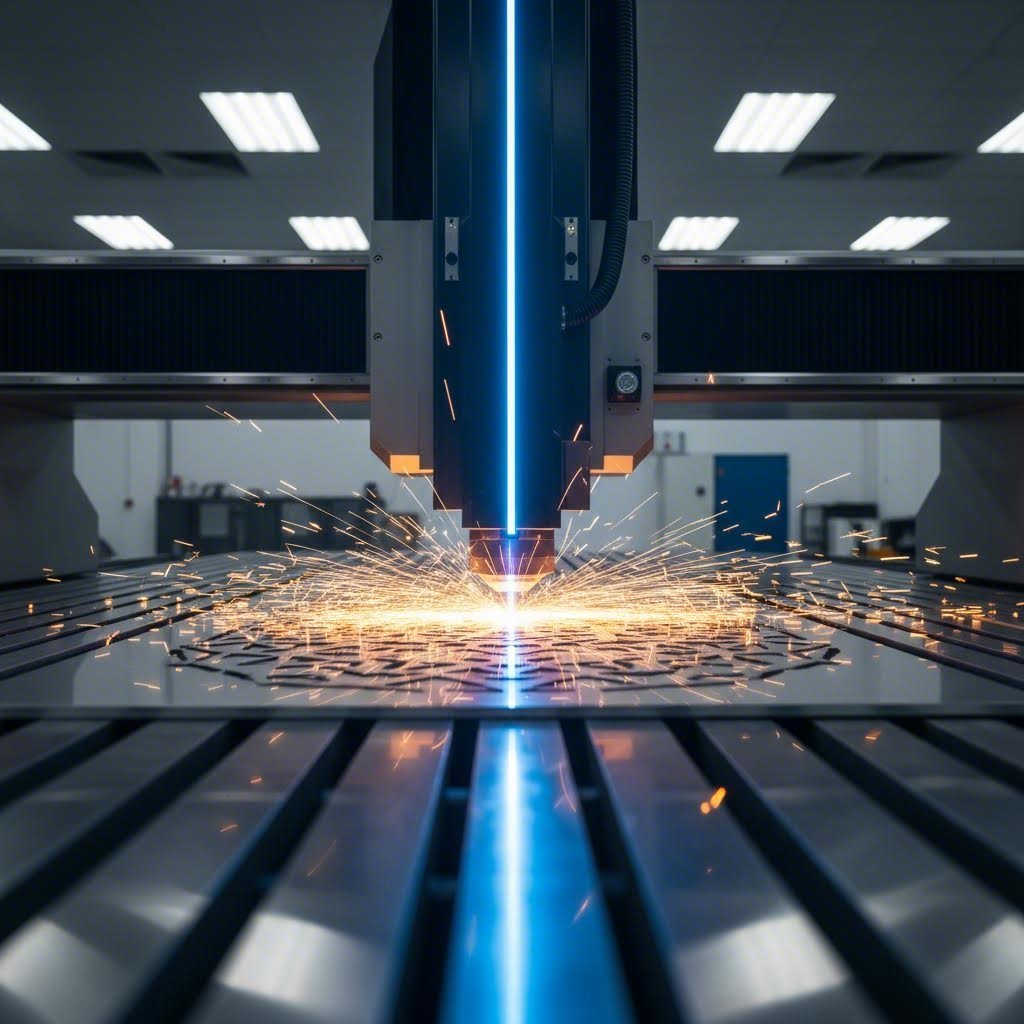

- Schneiden — Schneiden von Blechen in präzise Formen mithilfe von Laser-, Plasma-, Wasserstrahl- oder mechanischen Verfahren

- Stanzen — Erstellen von Bohrungen, Mustern und Ausschnitten durch gezielte Krafteinwirkung

- Verbeugen — Formen von Winkeln und Kurven mittels Abkantpressen und spezialisierten Werkzeugen

- Schweißen — Verbinden separater Teile durch TIG-, MIG- oder andere Schweißtechniken

- Oberflächenbearbeitung — Aufbringen von Oberflächenbehandlungen wie Pulverbeschichtung, Eloxieren oder Galvanisierung

Von Rohmaterial zum Fertigprodukt

Stellen Sie sich vor, Sie erhalten einen Stapel flacher Aluminiumbleche und die CAD-Zeichnung eines Kunden. Das Fachwissen Ihres Teams verwandelt diese Rohmaterialien durch eine sorgfältig abgestimmte Abfolge von Schritten. Zuerst analysieren Konstrukteure die Spezifikationen und erzeugen maschinenlesbaren Code. Anschließend führen Bediener das Schneiden durch, um Zuschnitte herzustellen. Diese Zuschnitte durchlaufen Umformstationen, an denen sie dreidimensionale Formen erhalten. Schließlich werden Montage und Oberflächenbearbeitung kombiniert, um ein fertiges Produkt zu erzeugen.

Was den Blechumformprozess besonders wertvoll macht, ist seine Vielseitigkeit. Derselbe Betrieb kann in der einen Woche architektonische Paneele und in der nächsten präzise Halterungen für Luft- und Raumfahrtanwendungen herstellen. Diese Anpassungsfähigkeit erklärt, warum sich die Branche weiter ausdehnt – laut Research and Markets wird der globale Markt für Blechbearbeitungsdienstleistungen bis 2030 über 15 Milliarden Pfund erreichen.

Das Geschäft hinter den Biegungen

Warum bleibt diese Branche unverzichtbar? Berücksichtigen Sie, wie viele Branchen von gefertigten Metallkomponenten abhängen:

Automobilhersteller benötigen Karosserieteile, Fahrwerkbauteile und Motorkomponenten. Über 50 % der Fahrzeugteile stammen aus Blechbearbeitungsverfahren.

Bauprojekte benötigen strukturelle Elemente, Dachkomponenten, Lüftungskanäle und architektonische Bauteile. Egal ob gewerbliche Klimatechnik in Fort Worth oder Wohnprojekte in New York – Auftragnehmer benötigen zuverlässige Partner in der Fertigung.

Luft- und Raumfahrtunternehmen fordern leichte, dennoch äußerst feste Bauteile für Flugzeuge und Raumfahrzeuge, die häufig aus Titan- und Aluminiumlegierungen gefertigt werden.

Hersteller medizinischer Geräte sind auf präzise Fertigung für chirurgische Instrumente, Gehäuse für Diagnosegeräte und Krankenhausmöbel angewiesen – alles unter Verwendung biokompatibler Materialien und höchster Qualitätsstandards.

Für angehende Unternehmer stellt diese Vielfalt eine Chance dar. Sie können sich darauf spezialisieren, eine Branche intensiv zu bedienen, oder Ihr Unternehmen als flexiblen Dienstleister für unterschiedliche Projekte positionieren. Beide Ansätze können erfolgreich sein, wenn sie auf fundierter Marktforschung und den richtigen Investitionen in Ausrüstung basieren – Themen, die wir in den folgenden Abschnitten behandeln werden.

Marktforschung und Strategien zur Geschäftspositionierung

Sie wissen also, was Blechfertigung beinhaltet – aber wie finden Sie nun tatsächlich Kunden, die für Ihre Leistungen bezahlen? An dieser Stelle scheitern die meisten angehenden Unternehmer im Bereich Fertigung. Sie investieren in Ausrüstung, bevor sie verstehen, wen sie bedienen werden. Kluge Unternehmer drehen diese Reihenfolge um und führen gründliche Marktforschung durch, bevor sie Mietverträge für Geräte unterschreiben.

Identifizierung Ihrer idealen Kundengruppe

Ihre Kundenbasis bestimmt alles – von der Ausrüstung, die Sie benötigen, bis hin zu den Zertifizierungen, die Sie anstreben. Blechbearbeitungsbetriebe in New York, die Architekturbüros bedienen, arbeiten völlig anders als maßgeschneiderte Fertigungsbetriebe in New York, die Hersteller unterstützen. Der Schlüssel liegt darin, Kunden zu finden, deren Anforderungen zu Ihren Stärken passen.

Beginnen Sie damit, zwei entscheidende Fragen zu stellen, wie Marketingberater Mark Coronna empfiehlt:

- Welche Marktsegmente haben echte Nachfrage nach gefertigten Metallkomponenten?

- In diesen Segmenten: Welche spezifischen Unternehmen würden das schätzen, was Sie anbieten?

Die zweite Frage ist wichtiger als die erste. Ein Markt von 2 Milliarden US-Dollar klingt attraktiv, aber diese Zahlen helfen Ihnen nicht dabei, Ihren ersten Auftrag zu erhalten. Verengen Sie stattdessen Ihren Fokus auf bestimmte Unternehmensarten. Berücksichtigen Sie hersteller von Trainingsgeräten unternehmen, die Rohrrahmen benötigen, Restaurantkettenbetreiber, die individuelle Kücheneinrichtungen benötigen, oder Bauunternehmen, die gewerbliche Räume errichten.

Hier ist ein bewährter Ansatz: Identifizieren Sie, was Coronna einen „Lead-Kunden“ nennt – ein Unternehmen aus Ihrem Zielmarkt, das für operative Exzellenz bekannt ist. Diese Organisationen suchen stets nach besseren Zulieferern und begrüßen oft Gespräche mit vielversprechenden Fertigungspartnern. Der Aufbau einer oder zweier Lead-Kunden-Beziehungen liefert unschätzbare Markteinblicke und kann gleichzeitig Referenzkunden generieren.

Analyse des lokalen Wettbewerbs und der Marktlücken

Die Kenntnis Ihrer Wettbewerbssituation verhindert, dass Sie unvorbereitet in gesättigte Märkte eintreten. Besuchen Sie die Websites von Wettbewerbern. Nehmen Sie an lokalen Fachmessen teil. Sprechen Sie mit Auftragnehmern und Herstellern über ihre derzeitigen Lieferanten und deren Schwachstellen.

Was machen bestehende Metallbearbeitungsbetriebe in New York gut? Noch wichtiger: Wo liegen ihre Defizite? Typische Lücken sind:

- Lieferzeiten, die den Anforderungen dringender Projekte nicht gerecht werden

- Mindestbestellmengen, die kleinere Kunden ausschließen

- Eingeschränkte Unterstützung bei der Konstruktion für Fertigung (DFM)

- Inkonsistente Qualität oder Zuverlässigkeit bei der Lieferung

Ihr Wettbewerbsvorteil ergibt sich aus diesen Lücken. Vielleicht konzentrieren sich lokale Werkstätten ausschließlich auf Arbeiten mit hohem Volumen und vernachlässigen dadurch maßgeschneiderte Einzelprojekte. Möglicherweise fehlt bestehenden Fertigungsbetrieben die ingenieurstechnische Unterstützung, wodurch Kunden selbst herausfinden müssen, wie die Herstellung funktioniert.

Wahl Ihrer Fertigungsspezialisierung

Die Fertigungsindustrie bietet sehr unterschiedliche Geschäftsmodelle. Wie eine Branchenanalyse feststellt , reicht die Bandbreite von Serienproduzenten, die Millionen identischer Teile fertigen, bis hin zu spezialisierten Architekturfertigern, die einzigartige Luxusinstallationen anfertigen.

Betrachten Sie drei verschiedene Kundentypen:

Generalunternehmer benötigen gefertigte Bauteile für Bauprojekte – Stahlbau, Sonderhalterungen, architektonische Metallarbeiten. Sie legen Wert auf Zuverlässigkeit, wettbewerbsfähige Preise und die Fähigkeit, Bauzeitpläne einzuhalten.

Hersteller benötigen eine kontinuierliche Komponentenversorgung für ihre Produkte. Sie legen Wert auf Konsistenz, Qualitätszertifizierungen und das Potenzial langfristiger Partnerschaften.

Direktverbraucher suchen maßgefertigte Stücke – dekorative Metallarbeiten, Möbel, Spezialarmaturen. Sie schätzen Handwerkskunst, Designzusammenarbeit und einzigartige Ergebnisse.

Jeder Kundentyp erfordert unterschiedliche Fähigkeiten, Ausrüstung und Geschäftsprozesse. Die folgende Tabelle vergleicht wichtige Marktsegmente, um Ihnen bei der Einschätzung zu helfen, wo Ihr Unternehmen am besten passt:

| Marktsegment | Typische Auftragsgröße | Marge-Potenzial | Ausrüstungsanforderungen |

|---|---|---|---|

| Automobilindustrie | Hohe Stückzahl (10.000+ Einheiten) | Geringere Gewinnmargen pro Einheit; Gewinn durch Volumen | Hochgeschwindigkeitslaser, automatisierte Abkantpressen, robotergestütztes Schweißen |

| Architektonischen | Niedrig bis mittel (1–500 Stück) | Höhere Margen; preisbasiert auf wahrgenommenem Wert | Präzisionsbiegen, Veredelungsfähigkeiten, 3D-Render-Software |

| Industrie | Mittlere Stückzahlen (100–5.000 Einheiten) | Mäßige Gewinnmargen; abhängig von Geschäftsbeziehungen | Vielseitiges Schneiden, schwere Umformanlagen, Schweißstationen |

| HVAC | Kann stark variieren (projektbasiert) | Mäßige Gewinnmargen; Potenzial für Wiederholungsaufträge | Rohrbiegemaschinen, Plasmaschneiden, Punktschweißen |

Beachten Sie, wie sich die Anforderungen an die Ausrüstung mit dem Markt fokussieren. Ein Betrieb, der hochvolumige Automobilverträge anstrebt, benötigt völlig andere Maschinen als einer, der maßgeschneiderte architektonische Arbeiten verfolgt. Ihre Marktforschung beeinflusst direkt Ihre Investitionsentscheidungen – was uns zu den behördlichen Anforderungen führt, die Sie erfüllen müssen, bevor Sie Ihre Türen öffnen.

Lizenzen, Genehmigungen und regulatorische Konformität

Sie haben Ihren Zielmarkt identifiziert und Ihre Wettbewerbspositionierung definiert. Nun kommt der Teil, der zahlreiche angehende Fertigungsunternehmen ausbremst – das Navigieren durch den regulatorischen Dschungel. Im Gegensatz zu vielen anderen Unternehmen, bei denen Sie sich lediglich anmelden und loslegen können, stehen Schweiß- und Metallbauunternehmen vor mehrschichtigen gesetzlichen Anforderungen auf Bundes-, Landes- und kommunaler Ebene. Überspringen Sie einen dieser Schritte, drohen Betriebsverbot, Geldstrafen oder Schlimmeres.

Erforderliche Genehmigungen und Lizenzen für Metallbetriebe

Bevor Ihr erstes Gerät überhaupt eintrifft, benötigen Sie mehrere grundlegende Genehmigungen. Die genauen Anforderungen variieren je nach Standort, aber Betreiber von Stahlbaubetrieben in New York City sehen sich vielen derselben Kernanforderungen gegenüber wie diejenigen, die Metallbauunternehmen in Albany, NY eröffnen – nur mit unterschiedlichen zuständigen Behörden.

Folgende Genehmigungen müssen Sie in der Regel einholen:

- Betriebslizenz — Ihre grundlegende Genehmigung, gewerblich in Ihrer Gemeinde tätig zu sein

- Bauplanungsgenehmigung — Bestätigung, dass Ihr gewählter Standort industrielle Fertigungsaktivitäten erlaubt

- Luftqualitätsgenehmigung — Erforderlich für Betriebsabläufe, die Dämpfe, Staub oder Partikelemissionen erzeugen

- Regenwassergenehmigung — Regelt das Abfließen von Wasser aus Ihrer Anlage, das Metallpartikel oder Chemikalien enthalten könnte

- Genehmigung der Feuerwehr — Umfasst Schweißarbeiten, Lagerung von Druckgasen und umgang mit brennbaren Materialien

Der Bauplanung kommt besondere Bedeutung zu. Viele Unternehmer finden das perfekte Gebäude zu einem attraktiven Preis, stellen dann aber fest, dass die Zoneneinteilung metallverarbeitende Tätigkeiten verbietet. Gewerbliche Zonen ermöglichen in der Regel Fertigungswerkstätten, doch Sie müssen prüfen, ob Ihre spezifischen Tätigkeiten – wie Schweißen, Schleifen oder Plasmaschneiden – erlaubt sind. Einige Behörden verlangen eine Sondergenehmigung für Aktivitäten, die Lärm oder Emissionen über bestimmte Grenzwerte hinaus erzeugen.

Bei der Suche nach Ihrer Einrichtung müssen Sie möglicherweise auch mit einem Elektriker in meiner Nähe zusammenarbeiten, um zu prüfen, ob die elektrische Infrastruktur des Gebäudes Ihre Ausrüstung unterstützen kann. Schwere Fertigungsmaschinen benötigen erhebliche Leistung – oft einen 480-Volt-Drehstromanschluss – und die Modernisierung der elektrischen Systeme erhöht den Budgetrahmen für die Errichtung erheblich.

Umweltverträglichkeitsanforderungen

Umweltvorschriften stellen den am häufigsten übersehenen – und potenziell kostspieligsten – Bereich bei der Einhaltung von Vorschriften für neue Fertigungsunternehmen dar. Die nationalen Emissionsstandards der EPA für gefährliche Luftschadstoffe (NESHAP-Regel 6X) gelten direkt für metallverarbeitende Tätigkeiten.

Nach EPA-Einhaltungsrichtlinien , diese Regel betrifft gefährliche Luftschadstoffe aus der Metallveredelung (MFHAPs) – Materialien, die 0,1 Gewichtsprozent Cadmium, Chrom, Blei oder Nickel oder 1,0 Gewichtsprozent Mangan enthalten. Wenn Ihre Schweißstäbe, Drähte oder andere Materialien diese Stoffe enthalten, unterliegen Sie den Anforderungen der NESHAP 6X.

Die Regel betrifft speziell folgende Tätigkeiten:

- Trockenes Strahlen mit Schleifmittel

- Schweißverfahren

- Spritzlackieren und Beschichten

- Metallschleifen und -schneiden

Zur Überprüfung der Einhaltung müssen Sie einen Methode-22-Test zur Erfassung flüchtiger Emissionen durchführen. Ein Beobachter überwacht Ihren Abgasstutzen 15 Minuten lang. Wenn während 20 % oder mehr dieser Zeit (3 Minuten) sichtbare Emissionen auftreten, gilt Regel 6X für Ihre Anlage.

Was passiert, wenn Sie den Test nicht bestehen? Sie müssen Managementmaßnahmen umsetzen, geeignete Kontrollvorrichtungen wie Kartuschenfiltersysteme installieren und laufende Dokumentationen führen. Viele Stahlverarbeiter in New York haben in spezielle Staub- und Rauchabsauganlagen investiert, die Schweißrauche filtern und gereinigte Luft wieder in die Halle zurückführen. Dieser Ansatz beseitigt die NESHAP-6X-Anforderungen vollständig und ermöglicht gleichzeitig die Rückgewinnung beheizter oder gekühlter Luft – eine Strategie, die jährliche Energieeinsparungen im fünf- bis sechsstelligen Bereich erzielen kann.

Neben der Luftqualität sollten auch die Anforderungen an die Abfallentsorgung berücksichtigt werden. Metallspäne, Schleifflüssigkeiten und Oberflächenbehandlungschemikalien gelten oft als gefährlicher Abfall und erfordern eine besondere Entsorgung. Ihre staatliche Umweltbehörde bietet Hilfestellung bei der Klassifizierung und den Entsorgungsvorschriften.

OSHA-Normen, denen jeder Fertigungsbetrieb folgen muss

Arbeitssicherheit ist keine Option – OSHA-Vorschriften haben Gesetzeskraft und gelten für jeden Fertigungsbetrieb. Das Verständnis dieser Anforderungen schützt Ihre Mitarbeiter und bewahrt Ihr Unternehmen vor kostspieligen Strafen.

Maschinenschutz steht ganz oben auf der Prioritätenliste. Jede Abkantpresse, Schere, Stanzpresse und Schleifscheibe benötigt geeignete Schutzeinrichtungen, um den Kontakt des Bedieners mit beweglichen Teilen zu verhindern. Die OSHA-Normen zum Maschinenschutz (29 CFR 1910.212) legen die Anforderungen je nach Gerätetyp und Gefahrenstellen fest.

Anforderungen an persönliche Schutzausrüstung (PSA) beinhalten:

- Augenschutz — Sicherheitsbrille für allgemeine Arbeiten, Schweißhelme mit passenden Filtergläsern für Lichtbogenschweißen

- Schutz der Gehörsfähigkeit — Erforderlich, wenn der Geräuschpegel 85 Dezibel überschreitet (häufig bei Schleif- und Schneidarbeiten)

- Atemschutz — Erforderlich, wenn technische Schutzmaßnahmen die Belastung durch Dämpfe nicht ausreichend kontrollieren

- Handschutz — Schnittfeste Handschuhe für die Handhabung von Materialien, hitzebeständige Handschuhe zum Schweißen

Außerdem benötigen Sie ein schriftliches Sicherheitsprogramm, das die Gefährdungskommunikation (chemische Sicherheit), Lockout-/Tagout-Verfahren für die Wartung von Geräten sowie Notfallmaßnahmenpläne abdeckt. Die OSHA bietet Unterstützung bei der Einhaltung von Vorschriften über kostenlose Vor-Ort-Beratungsprogramme – eine wertvolle Ressource für neue Unternehmer beim Aufbau ihrer Sicherheitsprotokolle.

Eine häufig übersehene Anforderung: Die zulässigen OSHA-Grenzwerte (PELs) für Schweißrauche und Metallstaub. Selbst wenn Ihr Luftfiltersystem die Anforderungen der EPA erfüllt, müssen Sie sicherstellen, dass die Atemzonen der Beschäftigten den OSHA-Normen entsprechen. Dies erfordert manchmal zusätzliche lokale Absaugungen an bestimmten Arbeitsplätzen über das allgemeine Werkstatt-Lüftungssystem hinaus.

Mit Ihrem Fahrplan zur regulatorischen Konformität in der Hand sind Sie bereit, die physischen Anforderungen Ihres Betriebs anzugehen – beginnend mit der Gestaltung eines Werkstattlayouts, das die Effizienz maximiert und gleichzeitig die Sicherheitsstandards erfüllt.

Anforderungen an die Einrichtung und Planung des Werkstattlayouts

Stellen Sie sich Folgendes vor: Sie haben Ihre Genehmigungen erhalten, Ihren Zielmarkt identifiziert und sind bereit, Ihre Werkstatt einzurichten. Doch genau hier stolpern viele neue Fertigungsunternehmen – sie behandeln ihre Einrichtung lediglich als einen Raum mit Maschinen, statt als ein sorgfältig durchdachtes Produktionssystem. Ein intelligentes Werkstattlayout dient nicht nur dazu, Maschinen unterzubringen; es ermöglicht einen effizienten Materialfluss von der Wareneingangshalle bis zur Versandhalle und gewährleistet gleichzeitig die Sicherheit der Mitarbeiter.

Ob Sie einen Blechverarbeitungsbetrieb in New York starten oder eine Metallschneideeinrichtung in NYC einrichten – Ihr Grundriss beeinflusst direkt die Rentabilität. Fachleute betonen ein maßgeschneiderter Fertiger verfügt dann über ein intelligentes Layout, wenn dessen Gestaltung einen einheitlichen Fluss sicherstellt und die Kosten dieses Flusses minimiert. Lassen Sie uns genau analysieren, wie dies erreicht werden kann.

Gestaltung einer effizienten Fertigungsanlage

Bevor Sie ein einziges Gerät aufstellen, skizzieren Sie Ihren schrittweisen Prozess von Rohmaterial bis zum fertigen Produkt. Ihre Werkstatt ist nicht nur ein Raum – sie ist eine Produktionslinie. Jede Entscheidung über die Positionierung der Ausrüstung sollte Rückwärtsbewegungen vermeiden und unnötige Bewegungen reduzieren.

Hier ist die logische Ablaufreihenfolge, die Ihrem Layout zugrunde liegen sollte:

- Materiallieferung und Wareneingang — Ladebereich, in dem das eintreffende Blechmaterial Ihr Unternehmen betritt

- Lagerung der Vorräte — Gliedericht angeordnete Regale mit Rohmaterialien in der Nähe Ihrer ersten Bearbeitungsstation

- Schneiden und Vorbereitung — Laserschneidanlagen, Plasmatische oder Scheren, die in der Nähe der Materiallagerung positioniert sind

- Umformoperationen — Abkantpressen und Biegeausrüstung so angeordnet, dass eine natürliche Materialweitergabe gewährleistet ist

- Montage und Schweißen — Schweißbänke in der Nähe von Umformstationen

- Schleifen und Reinigen — Nachbearbeitungsbereich vor der Endprüfung positioniert

- Qualitätsprüfung — Dedizierter Bereich mit geeigneter Beleuchtung und Messgeräten

- Versandvorbereitung und Versand — Ausgehender Bereich getrennt von ankommenden Materialien

Fällt Ihnen das Muster auf? Jede Station geht direkt in die nächste über. Experten für Workflow-Optimierung empfehlen die Schneidstation in der Nähe von Stahlregalen, die Schweißbänke nahe den Montagetischen und die Montage in der Nähe der Endprüfung zu platzieren. Verwenden Sie Wagen oder Rollenbahnen, um Material schneller zwischen den Stationen zu bewegen.

Wie viel Platz benötigen Sie tatsächlich? Das hängt von Ihrer Ausrüstung und Ihrer Produktionsmenge ab. Ein kleiner Blechbearbeitungsbetrieb in New York könnte effektiv in 2.500 bis 5.000 Quadratfuß arbeiten. Wenn Sie jedoch mehrere CNC-Maschinen, automatisierte Abkantpressen und robotergestützte Schweißzellen betreiben, benötigen Sie 10.000 Quadratfuß oder mehr. Planen Sie immer eine zukünftige Erweiterung ein – die meisten Fertigungsbetriebe unterschätzen ihren Wachstumskurs.

Sicherheitszonen und Materialflussplanung

Ein gut durchdachtes Layout optimiert nicht nur die Produktion – es schützt Ihr Team. Gehwege sollten mindestens drei Fuß breit sein, klar gekennzeichnet und frei von Hindernissen. Für den Schwenkbereich von Geräten ist Pufferplatz erforderlich, um unbeabsichtigte Berührungen mit vorbeigehenden Bedienern zu vermeiden.

Berücksichtigen Sie diese kritischen Sicherheitsaspekte bei der Planung Ihrer Produktionsfläche:

- Feuerlöscher-Platzierung — Innerhalb von 50 Fuß zu jeder Schweiß- oder Schneidoperation erreichbar

- Erste-Hilfe-Stationen — Sichtbar und an mehreren Standorten in der Werkstatt ausgestattet

- Sichtbarkeit der Notausgänge — Freie Sichtlinien von jedem Arbeitsplatz zum nächsten Notausgang

- Ausrüstungs-Isolationszonen — Markierte Bereiche um gefährliche Maschinen, bei denen Schutzausrüstung (PPE) erforderlich ist

Hier ist ein Profi-Tipp erfahrener Konstrukteure: Investieren Sie in mobile Ausrüstung. Schweißwagen, Schleiftische und Montagebänke auf Rädern ermöglichen es Ihnen, Ihre Anlage nach Bedarf umzukonfigurieren. Diese Flexibilität erweist sich als unschätzbar, wenn Sie eine Woche Hochvolumenaufträge bearbeiten und die nächste Woche individuelle Einzelprojekte durchführen. Sie können die Arbeit zum Schweißer bringen, anstatt die Bediener zwischen festen Stationen hin und her bewegen zu lassen.

Die Materiallagerung verdient besondere Aufmerksamkeit. Lagerbestände an Blechen beanspruchen viel Bodenfläche, und ungeordnete Lagerung schafft Sicherheitsrisiken und verschwendet Zeit. Senkrechte Regale maximieren die Flächennutzung und halten verschiedene Materialien – Stahl, Aluminium, Edelstahl – getrennt und leicht identifizierbar. Positionieren Sie die Lagerbereiche neben den Annahmetüren, um die Fahrstrecke für Gabelstapler zu minimieren.

Versorgungsanforderungen für Fertigungsausrüstung

Ihre Ausrüstung bestimmt Ihre Versorgungsinfrastruktur – und die Unterschätzung dieser Anforderungen verursacht kostspielige Probleme. Die meisten Fertigungsmaschinen benötigen erheblich mehr Strom als typische Gewerbeimmobilien bereitstellen.

Elektrische Anforderungen unterscheiden sich stark je nach Ausrüstungstyp:

- Schweißgeräte — MIG- und WIG-Schweißgeräte erfordern in der Regel 240-V-Einphasen- oder 480-V-Drehstromkreise mit einer Stromkapazität von 30–60 Ampere

- Plasmamaschinen — Industrieanlagen benötigen oft 480-V-Drehstrom mit einer Leistung von 60–100 Ampere

- CNC-Maschinen — Laserschneidanlagen und Stanzpressen benötigen möglicherweise eine 480-V-Drehstromversorgung mit einer Kapazität von über 100 Ampere

- Pressbremsen integriert. — Hydraulikaggregate ziehen während des Betriebs erhebliche Energiemengen, weshalb eigene Stromkreise erforderlich sind

Bevor Sie einen Mietvertrag unterschreiben, prüfen Sie die elektrische Versorgung des Gebäudes. Die Umrüstung von Einphasen- auf Drehstrom oder die Erhöhung der Amperestärke kann Zehntausende von Dollar kosten. Platzieren Sie Ihre Maschinen dort, wo bereits Versorgungsleitungen vorhanden sind, oder planen Sie eine kostengünstige Installation von Stromabzweigen an jeder Station.

Druckluftinfrastruktur wird in den meisten Fertigungsbetrieben überall verwendet. Plasmaschneidanlagen, Druckluftwerkzeuge und viele automatisierte Systeme benötigen einen konstanten Luftdruck – typischerweise 80–120 PSI. Installieren Sie überkopf verlaufende Druckluftleitungen, die zu einzelnen Arbeitsplätzen abzweigen, um Schläuche vom Boden und aus Durchgangswegen fernzuhalten. Die Dimensionierung Ihres Kompressors hängt von der gesamten Volumenstromanforderung (CFM) aller angeschlossenen Werkzeuge ab.

Belüftungssysteme berücksichtigt sowohl Arbeitssicherheit als auch behördliche Vorschriften. Schweißrauch, Schleifstaub und Rauch beim Schneiden müssen abgesaugt werden. Die Optionen reichen von mobilen Rauchabsaugern an einzelnen Stationen bis hin zu zentralen Systemen mit Kanalnetzen, die mehrere Arbeitsplätze mit Filteranlagen verbinden. Erinnern Sie sich an die EPA-NESHAP-Anforderungen aus dem vorherigen Abschnitt? Ihre Lüftungskonzeption beeinflusst die Einhaltung dieser Vorschriften direkt.

Überlegungen zum Laufkran werden relevant, wenn Ihr Betrieb wächst. Das manuelle Bewegen schwerer Blechbündel und großer gefertigter Baugruppen birgt Verletzungsrisiken und verlangsamt die Produktion. Viele etablierte Werkstätten installieren Brückenkrane oder Auslegerkrane an zentralen Arbeitsstationen. Falls Sie Räumlichkeiten mieten, prüfen Sie vorab die Deckenhöhe und die Tragfähigkeit der Bausubstanz, um sicherzustellen, dass die Installation eines Krans möglich ist.

Das Ziel? Jede Station sollte einsatzbereit sein – keine verknoteten Kabel, keine Schläuche über Gehwege, keine Mitarbeiter, die nach Druckluftanschlüssen suchen. Ihr Layout sollte Ihre Werkzeuge unterstützen, unnötige Bewegungen minimieren und einen gleichmäßigen Rhythmus in jeden Produktionstag bringen.

Nachdem Ihre Anlage sorgfältig geplant und die Versorgungsleitungen festgelegt wurden, stehen Sie vor der nächsten entscheidenden Frage: Welche Ausrüstung zuerst beschaffen und wie Investitionen priorisieren, die zu Ihrer Marktpositionierung passen?

Wesentliche Ausrüstungs- und Technologieinvestitionen

Sie haben Ihren Markt analysiert, die Genehmigungen eingeholt und das Shop-Layout geplant. Nun steht die Entscheidung bevor, die Ihre Leistungsfähigkeit für die kommenden Jahre bestimmen wird – die Auswahl der zuerst anzuschaffenden Ausrüstung. Die Wahrheit ist: Ihre Ausrüstung legt fest, welche Kunden Sie bedienen können, auf welche Aufträge Sie bieten können und letztendlich, wie profitabel Ihr Blechbearbeitungsunternehmen wird.

Die Versuchung? Die modernste verfügbare Maschinentechnik zu kaufen. Der intelligentere Ansatz? Den Maschinenpark strategisch aufzubauen, wobei die Anschaffungen auf Ihre Marktpositionierung abgestimmt und schrittweise mit steigendem Umsatz erweitert werden, sobald die Investition gerechtfertigt ist.

Kern-Ausrüstung, die jeder Betrieb zuerst benötigt

Bevor Sie hochmodernen Laserschneidanlagen und robotergestützten Schweißzellen hinterherjagen, benötigt jeder Fertigungsbetrieb grundlegende Ausrüstung, die die wesentlichen Prozesse abdeckt. Stellen Sie sich dies als Ihr minimales funktionsfähiges Werkzeugset vor – die Maschinen, die erforderlich sind, um erste Projekte anzunehmen und qualitativ hochwertige Arbeit zu liefern.

Beginnen Sie mit diesen Grundlagen:

- Manuelle oder mechanische Schere — Ihr primäres Schneidwerkzeug für geradlinige Schnitte in Blechen. Mechanische Blechschere verarbeiten dickere Materialien und größere Mengen als manuelle Alternativen.

- Abkantpresse — Das Herzstück jeder Umformoperation. Selbst eine einfache hydraulische Abkantpresse ermöglicht es Ihnen, Biegungen, Winkel und geformte Profile herzustellen, die für die meisten Fertigungsarbeiten unerlässlich sind.

- MIG- und TIG-Schweißgeräte — MIG eignet sich effizient für Serienproduktion, während TIG Präzision bei dünneren Materialien und sichtbaren Schweißnähten mit ästhetischen Anforderungen bietet.

- Schleifer und Nachbearbeitungswerkzeuge — Winkelschleifer, Bandschleifer und Entgratgeräte bereiten Bauteile für die Auslieferung oder Beschichtung vor.

- Mess- und Abrichtwerkzeuge — Präzisionswinkel, Messschieber, Maßbänder und Markiergeräte gewährleisten Genauigkeit von der Ausschneidung bis zur Montage.

Diese grundlegende Ausstattung ermöglicht es Ihnen, maßgeschneiderte Metallbau-Projekte in New York City, architektonische Metallarbeiten und allgemeine Aufträge für Werkstätten zu bearbeiten. Viele erfolgreiche Metallbauer im Bereich Stahlbau in New York haben genau mit dieser Konfiguration begonnen – sie haben ihre Fähigkeiten unter Beweis gestellt, bevor sie in Automatisierung investiert haben.

Übersehen Sie nicht die Anforderungen an die Werkzeuge. Ihre Abkantpresse benötigt Matrizen, die auf Ihre typischen Biegeanwendungen abgestimmt sind. Die Schneidmesser Ihrer Schere erfordern regelmäßiges Nachschärfen oder den Austausch. Planen Sie Werkzeugkosten als Prozentsatz der Ausrüstungskosten ein – typischerweise 10–20 % Ihrer anfänglichen Maschineninvestition.

Wann in CNC-Technologie investieren

So sieht die Entwicklung aus, die die meisten erfolgreichen Metallbauer verfolgen: Zuerst manuelle Geräte, dann CNC-Automatisierung, sobald Volumen und Komplexität die Investition rechtfertigen. Doch wann genau ist dieser Übergang sinnvoll?

Berücksichtigen Sie CNC-Technologie, wenn folgende Situationen eintreten:

- Wiederholte Aufträge, die identische Teile erfordern – CNC eliminiert die Rüstzeit bei nachfolgenden Produktionsläufen

- Komplexe Geometrien, die manuelle Geräte nicht genau herstellen können

- Kundenanforderungen an zertifizierte Maßhaltigkeit

- Personelle Engpässe, bei denen Automatisierung Personalmangel bei Fachkräften ausgleicht

- Wettbewerbsdruck durch Betriebe, die schnellere Durchlaufzeiten bei Präzisionsarbeiten anbieten

Die Ausrangung der Geräte verläuft typischerweise wie folgt:

- CNC Abkantpresse — Oft die erste CNC-Investition, die wiederholbare Biegungen mit programmierter Winkelsteuerung und Anschlagpositionierung ermöglicht

- Cnc Punch Press — Bearbeitet Lochmuster, Lüftungsschlitze und komplexe Ausschnitte schneller als manuelle Verfahren

- Mit einem Durchmesser von mehr als 20 mm — Ermöglicht präzises Schneiden mit minimalem Materialabfall und erschließt Türen zu komplexen Designs und engen Toleranzen

- Schweißroboterzellen — Sinnvoll bei schweißtechnischen Anwendungen mit hohem Volumen und hoher Wiederholrate

Nach branchenanalyse von Metallmaschinenlieferanten , moderne CNC-Bearbeitungszentren kombinieren Automatisierung, präzise Rückmeldesysteme und Software zur Nesting- oder Werkzeugweg-Optimierung. Diese integrierten Fähigkeiten steigern die Produktivität der Werkstatt, während gleichzeitig die Konsistenz über alle Fertigungschargen hinweg gewahrt bleibt.

Wie sieht es mit Werkstätten aus, die Märkte wie Metall Albany NY oder ähnliche regionale Gebiete bedienen? Die gleichen Prinzipien gelten – Ihre Kundenbasis bestimmt Ihren Technologiebedarf. Eine Werkstatt, die auf maßgeschneiderte Architekturanwendungen spezialisiert ist, kann mit einer hochwertigen CNC-Biegemaschine und manuellem Schneiden erfolgreich sein, während eine Werkstatt, die Aufträge im Automobilbereich anstrebt, Hochgeschwindigkeits-Laserschneiden und automatisierte Umformung benötigt.

Kauf- versus Leasing-Entscheidungen für Großanlagen

Hört sich kompliziert an? Diese Entscheidung beeinflusst Ihren Cashflow, Ihre Steuersituation und Ihre betriebliche Flexibilität über Jahre hinweg. Weder Kauf noch Leasing sind generell besser – die richtige Wahl hängt von Ihrer individuellen Situation ab.

Finanzanalysten stellen fest dass Sie beim Kauf von Industrieanlagen das Anlagegut vollständig besitzen, bis Sie sich entscheiden, es zu verkaufen oder zu entsorgen. Bei einer Miete zahlen Sie monatlich, um die Ausrüstung während der Mietdauer zu nutzen, ohne Eigentum zu erwerben – danach geben Sie sie zurück oder nutzen eine Kaufoption.

Vorteile beim Kauf von Ausrüstung

- Aufbau von Eigenkapital in Vermögenswerten, die Sie verkaufen oder als Sicherheit verwenden können

- Keine Einschränkungen hinsichtlich Nutzung, Modifikationen oder Betriebsstunden

- Geringere Gesamtkosten über die gesamte Lebensdauer der Ausrüstung

- Mögliche steuerliche Vorteile durch Abschreibung

Vorteile beim Leasing von Ausrüstung

- Niedrigere monatliche Zahlungen schonen den Cashflow für den Betrieb

- Wartung ist oft eingeschlossen und verringert unerwartete Kosten

- Einfacherer Zugang zu neuer Technologie am Ende der Mietdauer

- Flexibilität, die Ausrüstung je nach Projektanforderungen zu vergrößern oder zu verkleinern

Hier ist eine wichtige Erkenntnis: Durch Leasing können Sie sich möglicherweise bessere oder neuere Geräte leisten, als ein direkter Kauf es erlauben würde. Vielleicht reicht Ihr Budget nur für gebrauchte Abkantpressen. Doch mit Leasing könnten Sie neue CNC-Geräte mit der neuesten Technologie zu vergleichbaren monatlichen Kosten erhalten.

Die Finanzierung von Ausrüstung als Dienstleistung (Equipment-as-a-Service, EaaS) hat sich als weitere Option etabliert. Diese Modelle beinhalten häufig Wartung im Rahmen von Abonnements – regelmäßige Prüfungen, vorbeugende Pflege und korrektive Reparaturen sind in vorhersehbaren Zahlungen enthalten.

Die folgende Tabelle vergleicht Ausrüstungskategorien, um Ihnen bei der Priorisierung von Investitionen anhand Ihrer Dienstleistungsangebote und Ihres Budgets zu helfen:

| Ausrüstungskategorie | Ungefährer Investitionsaufwand | Hinzugekommene Fähigkeiten | Typische ROI-Zeitlinie |

|---|---|---|---|

| Manuelle Schere & Abkantpresse | Niedrig (15.000–50.000 $ gesamt) | Grundlegende Schneid- und Umformfähigkeiten für Werkstattarbeiten | 6–12 Monate bei gleichmäßigen Aufträgen |

| CNC Abkantpresse | Mäßig ($75K-$200K) | Wiederholgenaues Biegen, verkürzte Rüstzeiten | 12-24 Monate |

| Cnc Punch Press | Mäßig bis hoch ($100K-$300K) | Komplexe Lochmuster, Lamellen, Hochleistungspunktion | 18–30 Monate |

| Mit einem Durchmesser von mehr als 20 mm | Hoch ($150K-$500K+) | Präzises Schneiden, komplexe Designs, geringer Abfall | 24–36 Monate |

| Schweißroboterzelle | Hoch ($100K-$400K) | Automatisches Schweißen für wiederholte Baugruppen | 18–36 Monate, abhängig vom Volumen |

Beachten Sie, wie die Investitionshöhe mit der Marktpositionierung zusammenhängt. Ein Betrieb, der Kunden in New York City mit Metallblechen für individuelle Einzelprojekte beliefert, benötigt möglicherweise niemals eine robotergestützte Schweißzelle. Ein Betrieb hingegen, der Aufträge aus der Automobilproduktion anstrebt, kann ohne Automatisierung nicht konkurrieren.

Auch Wartungsaspekte spielen bei Ihren Geräteentscheidungen eine Rolle. CNC-Maschinen erfordern Kalibrierung, Software-Updates und spezialisierten Service. Branchenexperten betonen, dass hohe Belastungszyklen durch robuste Gussteile, ausgewogene Antriebe und geschützte Führungen bewältigt werden – doch selbst die langlebigsten Geräte benötigen regelmäßige Wartungspläne und geschulte Techniker.

Fordern Sie bei der Bewertung von Lieferanten Vorführungen vor Ort an und prüfen Sie die Verfügbarkeit von Ersatzteilen. Eine Werkzeugmaschine, die hervorragend funktioniert, wird zur Belastung, wenn Ersatzkomponenten wochenlang auf sich warten lassen. Ziehen Sie Händler in Betracht, die vom Hersteller unterstützt werden, über nachgewiesene Erfahrung bei Installationen verfügen und Schulungsprogramme für Ihre Bediener anbieten.

Ihre Ausrüstungsauswahl setzt die Grenzen für Ihr Geschäft – doch sie ist nicht der einzige Faktor für Erfolg. Das Verständnis der Materialien, mit denen Sie arbeiten werden, schafft eine weitere Ebene von Wettbewerbsvorteil und ermöglicht bessere Kundenberatung sowie profitablere Abläufe.

Materialauswahl-Know-how als Wettbewerbsvorteil

Hier ist etwas, das florierende Fertigungsbetriebe von schwächelnden unterscheidet: Materialkompetenz. Wenn ein Kunde seine Anwendung beschreibt, können Sie sofort das geeignete Metall für den Auftrag empfehlen? Können Sie erklären, warum Aluminium in ihrer spezifischen Umgebung nicht funktioniert, oder warum der Wechsel von Standardstahl zu HSLA langfristig Kosten sparen könnte? Dieses Wissen verwandelt Sie vom reinen Dienstleister zu einem vertrauenswürdigen Produktionspartner.

Egal, ob Sie Metallbearbeitungsarbeiten in Buffalo, NY durchführen oder Kunden auf den Märkten für Blech in New York bedienen, beeinflusst Ihr Materialverständnis direkt die Kundenzufriedenheit, die Reduzierung von Abfall und die Gewinnmargen. Lassen Sie uns untersuchen, wie Fachkompetenz in Materialfragen zu Ihrem Wettbewerbsvorteil wird.

Materialien passend zur Anwendung des Kunden auswählen

Jedes Fertigungsprojekt beginnt mit einer grundlegenden Frage: Welches Metall eignet sich am besten für diese Anwendung? Die Antwort hängt davon ab, wie sich verschiedene Materialien unter realen Bedingungen verhalten.

Bei der Beratung von Kunden bewerten Sie folgende wichtige Materialeigenschaften:

- Zugfestigkeit — Welcher Zugkraft kann das Material standhalten, bevor es bricht? Für Konstruktionsanwendungen sind hohe Zugfestigkeiten erforderlich.

- Korrosionsbeständig — Wird das fertige Bauteil Feuchtigkeit, Chemikalien oder äußeren Einflüssen ausgesetzt sein? Dies entscheidet darüber, ob Standardstahl, Edelstahl oder Aluminium sinnvoll ist.

- Schweigfähigkeit — Einige Metalle lassen sich leicht verbinden, während andere spezialisierte Techniken und erfahrene Bediener erfordern, was die Produktionskosten beeinflusst.

- Kosten — Die Preise für Materialien schwanken, und die Wahl von Alternativen kann die Rentabilität eines Projekts erheblich beeinflussen.

- Verfügbarkeit — Können Sie das Material schnell beschaffen, oder verzögern lange Lieferzeiten das Projekt Ihres Kunden?

Nach metallbearbeitungsexperten bei Metaltech , beeinflusst das für ein Fertigungsprojekt gewählte Material, ob es wie erwartet funktioniert. Jedes Metall besitzt Eigenschaften, die bestimmen, wie es verarbeitet werden kann – die richtige Metallwahl stellt sicher, dass Bauteile ihren Einsatzbedingungen und der Endanwendung standhalten.

Berücksichtigen Sie typische Szenarien, auf die Sie bei Metallbauarbeiten in Buffalo treffen werden:

Kohlenstoffstahl bleibt die beliebteste Wahl für allgemeine Fertigungsarbeiten. Es ist stark, langlebig und einfach zu schweißen – außerdem kostengünstiger als die meisten Alternativen. Kohlenstoffstahl enthält jedoch Eisen und ist daher anfällig für Rost. Jede Anwendung im Außenbereich oder unter Feuchtigkeitseinwirkung erfordert Schutzbeschichtungen oder Oberflächenveredelung.

Edelstahl löst das Korrosionsproblem durch seinen Chromgehalt. Wenn Chrom oxidiert, entsteht eine Schutzschicht, die Rost und Verfärbungen verhindert. Aus diesem Grund wird Edelstahl häufig für Lebensmittelverarbeitungsanlagen, medizinische Geräte und architektonische Elemente vorgeschrieben. Der Kompromiss? Höhere Materialkosten und etwas anspruchsvollere Schweißanforderungen.

Aluminium bietet außergewöhnliche Korrosionsbeständigkeit ohne Schutzbeschichtungen – es enthält kein Eisen, das rosten könnte. Aufgrund seiner Leichtbauweise ist Aluminium für Luft- und Raumfahrt sowie für Automobilanwendungen unverzichtbar, bei denen die Gewichtsreduzierung entscheidend ist. Allerdings hat Aluminium eine geringere Zugfestigkeit als Stahl und erfordert mehr Geschick beim Schweißen.

Kupfer zeichnet sich als hervorragender elektrischer und thermischer Leiter aus, wodurch es ideal für elektrische Bauteile und Wärmetauscher ist. Auch die natürliche Patina – die charakteristische grüne Schicht, die sich im Laufe der Zeit bildet – macht Kupfer für dekorative architektonische Elemente beliebt.

Grundlagen zu Blechdicke und Umformbarkeit

Stellen Sie sich vor, ein Kunde fordert eine komplexe Halterung mit engen Biegungen und mehreren Flanschen an. Bevor Sie ein Angebot abgeben, müssen Sie beurteilen, ob das vom Kunden angegebene Material und die Dicke sich überhaupt formen lassen, ohne zu reißen. Genau hier trennt das Verständnis von Blechdicke und Umformbarkeit erfahrene Fertiger von bloßen Auftragsannahmestellen.

Gauge-Nummern funktionieren kontraintuitiv – höhere Zahlen bedeuten dünneres Material. Ein 10-Gauge-Stahlblech misst etwa 0,135 Zoll Dicke, während 20-Gauge nur 0,036 Zoll beträgt. Jeder Materialtyp weist andere Umrechnungen von Gauge in Dicke auf, daher sollten Sie stets die tatsächlichen Abmessungen überprüfen, statt eine Gleichwertigkeit zwischen verschiedenen Metallen anzunehmen.

Umformbarkeit beschreibt, wie leicht sich Metall biegen, dehnen und formen lässt, ohne zu brechen. Mehrere Faktoren beeinflussen dies:

- Materialtyp — Unlegierter Stahl und Kupfer sind gut umformbar; hochfester Kohlenstoffstahl und einige Aluminiumlegierungen widerstehen dem Biegen

- Kornausrichtung — Das Biegen senkrecht zur Walzrichtung liefert in der Regel bessere Ergebnisse

- Biegeradius — Engere Biegungen belasten das Material stärker; der Mindestradius variiert je nach Material und Dicke

- Temperatur — Einige Materialien lassen sich besser bei Erwärmung formen, während andere spröde werden

Wie Forschungsergebnisse aus der Werkstoffkunde bestätigen, besitzen Metalle Ionenlagen, die sich unter Krafteinwirkung übereinander schieben. Die Bindungen eines Metalls erlauben es den Elektronen, sich frei zu bewegen, wodurch Biegen und Formen möglich wird – doch einige Metalle vertragen diese Belastung besser als andere.

Für die Fertigungsoperationen in Buffalo verhindert das Verständnis dieser Prinzipien kostspielige Fehler. Wenn Sie ein Projekt kalkulieren, das enge Biegungen in dickem, kohlenstoffreichem Stahl erfordert, müssen Sie mögliche Rissbildung, langsamere Produktionsgeschwindigkeiten oder alternative Materialvorschläge berücksichtigen.

Aufbau von Lieferantenbeziehungen für bessere Gewinnmargen

Ihr Materialwissen schafft Mehrwert für Kunden – aber die Beziehungen zu Lieferanten entscheiden darüber, ob dieser Mehrwert gesunde Margen für Ihr Unternehmen bedeutet. Strategisches Beschaffungsmanagement geht über das bloße Auffinden des niedrigsten Preises pro Pfund hinaus.

Berücksichtigen Sie, was starke Lieferantenpartnerschaften bieten:

- Mengenrabatte — Feste Partnerschaften erschließen Rabatte, die gelegentlichen Käufern nicht zur Verfügung stehen

- Bevorzugte Allokation — In Zeiten von Materialknappheit werden etablierte Kunden zuerst beliefert

- Technischer Support — Gute Lieferanten unterstützen Sie bei der Auswahl geeigneter Qualitäten und Spezifikationen

- Flexible Bedingungen — Zahlungsbedingungen, die Ihren Cashflow verbessern

- Just-in-Time-Lieferung — Senkung der Lagerhaltungskosten bei gleichzeitiger Sicherstellung der Materialverfügbarkeit

So gehen Sie praktisch vor: Entwickeln Sie primäre Beziehungen zu zwei oder drei metallverarbeitenden Handelszentren in Ihrer Region. Die Einbindung von Ersatzlieferanten schützt vor Ausfällen und bietet Preiskonkurrenzvorteile. Verstreuen Sie Ihre Einkäufe jedoch nicht so sehr, dass kein Lieferant Sie als Prioritätskunden betrachtet.

Verfolgen Sie Ihre Materialverbrauchsmuster sorgfältig. Wenn Sie Ihren monatlichen Verbrauch bestimmter Blechdicken und Legierungen kennen, können Sie Rahmenaufträge vereinbaren – verbindliche Absprachen, über einen bestimmten Zeitraum festgelegte Mengen zu fixierten Preisen abzunehmen. Dies schützt Sie vor Marktschwankungen und zeigt Zuverlässigkeit, die Lieferanten honorieren.

Fachkompetenz im Bereich Material reduziert zudem Abfall – ein direkter Gewinnfaktor. Wenn Sie wissen, wie sich verschiedene Metalle beim Schneiden, Umformen und Schweißen verhalten, minimieren Sie Ausschuss durch Fehlverarbeitung. Eine optimale Anordnung der Teile auf dem Blech maximiert die Materialausnutzung. Die Kenntnis darüber, welche Reststücke Wiederverkaufswert statt Schrottwert haben, beeinflusst Ihre tatsächlichen Materialkosten.

Die Blechbearbeiter, die langfristig erfolgreich sind, beherrschen nicht nur den Betrieb ihrer Maschinen – sie agieren als Berater, die Kunden bei besseren Materialentscheidungen unterstützen. Diese Expertise stärkt die Kundenbeziehungen, verringert kostenintensive Nacharbeit und positioniert Ihr Unternehmen als unverzichtbarer Partner statt austauschbarer Lieferant.

Natürlich nützt Fachwissen in Bezug auf Materialien nichts, ohne geschulte Bediener, die dieses Wissen in qualitativ hochwertige Endprodukte umsetzen können. Der Aufbau und die Bindung einer leistungsfähigen Belegschaft stellen eine der größten Herausforderungen der Branche dar – und gleichzeitig eine Chance zur Differenzierung.

Weiterbildung und Talentakquise

Sie haben in Maschinen investiert, Material beschafft und eine effiziente Werkstattaufteilung geplant. Doch hier ist die unbequeme Wahrheit, mit der jedes Blechbearbeitungsunternehmen konfrontiert ist: All das nützt nichts, ohne fachkundige Mitarbeiter, die diese Maschinen bedienen. Die Fertigungsbranche steht vor einer echten Fachkräftekrise – und die Art, wie Sie darauf reagieren, entscheidet darüber, ob Ihr Unternehmen gedeiht oder Mühe hat, Kundenanforderungen zu erfüllen.

Laut der American Welding Society , gibt es eine erhebliche Nachfrage nach Schweißern, aber nicht genügend Arbeitskräfte, um sie zu decken. Während erfahrene Fachkräfte in den Ruhestand gehen, rücken jüngere Arbeitnehmer nicht schnell genug nach, um die Lücke zu schließen. Diese „silberne Flutwelle“ betrifft Stahlbauunternehmen in Buffalo, NY, genauso wie Betriebe in großen Ballungsräumen. Die Lösung? Proaktive Strategien zur Belegschaftsentwicklung, um qualifizierte Konstrukteure anzuziehen, auszubilden und langfristig zu binden.

Gewinnung und Bindung qualifizierter Konstrukteure

Wo finden Sie qualifizierte Schweißer, Maschinenbediener und Fertigungsspezialisten, wenn alle um denselben Talentepool konkurrieren? Die Antwort erfordert einen Blick über herkömmliche Stellenanzeigen hinaus.

Effektive Rekrutierungskanäle umfassen:

- Spezialisierte Industriepersonalvermittlungsagenturen — Agenturen wie FlexCrew verfügen über Datenbanken mit vorab geprüften Schweißern und deren relevanten Zertifizierungen, wodurch sich die Einstellungszeiten um bis zu 40 % verkürzen lassen

- Kooperationen mit technischen Schulen — Aufbau von Beziehungen zu Schweiß- und Fertigungsprogrammen, um Zugang zu Absolventen zu erhalten, bevor die Konkurrenz zuschlägt

- Branchenspezifische Stellenbörsen — Plattformen, die sich auf Handwerk und Fertigung konzentrieren, ziehen Kandidaten an, die aktiv nach Tätigkeiten in der Fertigung suchen

- Mitarbeiterempfehlungsprogramme — Ihr aktuelles Team kennt erfahrene Konstrukteure – belohnen Sie sie dafür, Kontakte herzustellen

- Gewerkschaftshäuser und Ausbildungsprogramme — Hervorragende Quellen für zertifizierte Schweißer mit nachgewiesenen Qualifikationen

Doch das Auffinden von Talenten ist nur die halbe Herausforderung. Die Mitarbeiterbindung erfordert gezielte Maßnahmen, da Metallbauunternehmen häufig mit hohen Fluktuationsraten konfrontiert sind, wenn Mitarbeiter zu besseren Arbeitsmöglichkeiten wechseln. Was hindert erfahrene Konstrukteure daran, Ihre Tür zu verlassen?

Die Vergütung spielt eine Rolle – aber sie ist nicht alles. Das Bureau of Labor Statistics nennt ein mittleres Jahresgehalt für Schweißer von etwa 47.000 USD, wobei leistungsstarke Fachkräfte über 71.000 USD verdienen. Spezialisierte Schweißer in besonders gefragten Branchen erhalten noch höhere Gehälter. Betriebe im Bereich Metallverarbeitung in Rochester (NY), die um Fachkräfte konkurrieren, benötigen wettbewerbsfähige Grundlöhne sowie:

- Leistungsprämien, die an Qualität und Produktivität gekoppelt sind

- Umfassende Krankenversicherung und Rentenpläne

- Werkzeugzulagen und Bereitstellung von Sicherheitsausrüstung

- Flexible Arbeitszeiteinteilung, wo machbar

Folgendes übersehen viele Inhaber: Jüngere Arbeitnehmer legen mehr Wert auf die Vereinbarkeit von Beruf und Privatleben sowie auf Karriereentwicklung als allein auf das höchstmögliche Gehalt. Werkstätten, die komprimierte Arbeitswochen, flexible Startzeiten oder familienfreundliche Schichten anbieten, gewinnen Kandidaten, die Wettbewerber übersehen.

Aufbau eines Ausbildungsprogramms

Nicht genügend Fachkräfte finden? Bilden Sie sie selbst aus. Ausbildungsprogramme beheben den Fachkräftemangel und schaffen gleichzeitig loyale Mitarbeiter, die Ihre spezifischen Abläufe und Standards verstehen.

Nach Die Ausbildungsinitiative von METAL , fast 3.000 Hersteller im ganzen Land bieten mittlerweile Ausbildungsprogramme an und erkennen diese als bewährte Lösung zur Rekrutierung, Schulung und Bindung von erstklassigem Fertigungspersonal. Die Teilnehmer verdienen während ihrer Ausbildung, wobei Gehaltserhöhungen an den Erwerb neuer Fähigkeiten geknüpft sind. Nach Abschluss erhalten sie staatlich anerkannte Zertifikate des US-Arbeitsministeriums.

Was kann ein strukturiertes Ausbildungsprogramm für Ihren Metallbau in Syracuse NY oder an jedem anderen Standort tun?

- Mitarbeiter für qualifiziertere Positionen entsprechend Ihrer Ausrüstung schulen

- Klare Karrierewege entwickeln, die ehrgeizige Kandidaten anziehen

- Schulungen einheitlich über Ihren Betrieb hinweg standardisieren

- Produktivität, Sicherheitspraktiken und Gesamtkapazität verbessern

- Loyalität und Mitarbeiterbindung durch echte Investitionen in die Beschäftigten aufbauen

Zusammenarbeit mit technischen Schulen und Community Colleges verstärkt Ihre Bemühungen. Viele Einrichtungen begrüßen fachliche Input von lokalen Arbeitgebern, um sicherzustellen, dass Absolventen mit relevanten Fähigkeiten zur Stelle kommen. Praktikumsangebote ermöglichen es Ihnen, potenzielle Einstellungen vor einer Festanstellung zu evaluieren – praktisch eine Probephase vor der Einstellung.

Unternehmen, die die fortlaufende Weiterbildung und Zertifizierungsfortschritte ihrer Schweißer unterstützen, verzeichnen 35 % höhere Bindungsraten als solche, die dies nicht tun. Allein diese Statistik rechtfertigt die Investition in formelle Entwicklungsprogramme.

Weiterbildung für betriebliche Flexibilität

Stellen Sie sich vor, Ihr bester Schweißer fällt am Tag des Versands eines Großprojekts aus. Wenn niemand anderes diese Schweißstation übernehmen kann, geraten Sie in Schwierigkeiten. Durch eine gezielte Weiterbildung wird die betriebliche Widerstandsfähigkeit gestärkt und gleichzeitig erhalten die Mitarbeiter Abwechslung sowie Entwicklungsmöglichkeiten.

Effektive Ansätze zur Weiterbildung umfassen:

- Rotieren der Mitarbeiter durch verschiedene Stationen in ruhigeren Zeiten

- Zusammenarbeit erfahrener Bediener mit Auszubildenden für praktische Anleitung

- Dokumentation von Verfahren, damit das Wissen nicht nur bei einzelnen Mitarbeitern verbleibt

- Festlegung von Fähigkeitszielen, die an Gehaltserhöhungen geknüpft sind

Wenn Mitarbeiter mehrere Prozesse verstehen – Schneiden, Umformen, Schweißen, Veredeln – erkennen sie, wie ihre Arbeit in den gesamten Produktionsablauf eingebunden ist. Diese Perspektive verbessert die Qualität, da die Bediener nachvollziehen können, wie vorgelagerte Entscheidungen die nachfolgenden Arbeitsschritte beeinflussen.

Sind Sie bereit, ein eigenes internes Schulungsprogramm zu entwickeln? Befolgen Sie diese Schritte:

- Bestehende Qualifikationslücken analysieren — Identifizieren Sie, für welche Positionen keine Stellvertretungsabdeckung besteht und welche Fähigkeiten Ihr Betrieb ausbauen muss

- Kompetenzstandards definieren — Dokumentieren Sie, wie „sachkundig“ an jeder Station und bei jedem Prozess auszusehen hat

- Strukturierte Schulungsmodule erstellen — Kombinieren Sie theoretischen Unterricht mit praktischer Übung unter Anleitung

- Schüler mit Mentoren verbinden — Erfahrene Konstrukteure geben Wissen weiter, das nicht in Handbüchern erfasst werden kann

- Fortschritt verfolgen und Abschluss zertifizieren — Formelle Anerkennung motiviert Lernende und dokumentiert Fähigkeiten

- Beförderung mit Vergütung verknüpfen — Belohnen Sie Mitarbeiter, die ihr Fähigkeitsprofil erweitern, mit Gehaltserhöhungen oder Boni

- Regelmäßig überprüfen und aktualisieren — Schulungsprogramme sollten sich weiterentwickeln, wenn sich Ausrüstung und Kundenanforderungen ändern

Stahlhersteller in Rochester (NY) und Werkstätten überall stehen vor derselben Grundwahrheit: Die Qualität der Belegschaft wirkt sich direkt auf Produktqualität und Kundenzufriedenheit aus. Ein technisch qualifiziertes Team erbringt bessere Leistungen, erkennt Probleme früher und bedient Kunden effektiver als unterqualifizierte Bediener, die Schwierigkeiten mit Geräten haben, die sie nicht vollständig verstehen.

Die Hersteller, die die Herausforderung des Fachkräftemangels meistern, überleben nicht nur – sie schaffen Wettbewerbsvorteile, die von Konkurrenten kaum nachgeahmt werden können. Ausrüstung kann gekauft werden. Materialien können beschafft werden. Doch eine qualifizierte, loyale Belegschaft braucht Jahre zur Entwicklung und wird zu Ihrem wertvollsten Asset.

Mit Ihrem Team an Bord ist der nächste entscheidende Schritt, sicherzustellen, dass Ihre finanzielle Basis ein nachhaltiges Wachstum unterstützt – von den Gründungskosten bis hin zu den bei projektbasierten Geschäftsmodellen typischen Herausforderungen im Bereich des Cashflows.

Finanzplanung und Überlegungen zu Gründungskosten

Sie haben Ihr Team zusammengestellt, die Ausrüstung ausgewählt und Ihre Betriebsstätte geplant. Doch hier ist die Frage, die aufstrebende Fertiger nachts wachhält: Wie viel Geld benötigen Sie tatsächlich, um durchzustarten? Und wie vermeiden Sie, sobald der Betrieb läuft, die Cashflow-Fallen, die ansonsten vielversprechende Unternehmen zum Scheitern bringen?

Im Gegensatz zu Einzelhandelsgeschäften mit vorhersehbaren täglichen Umsätzen generiert ein Blechbearbeitungsunternehmen sein Einkommen projektbasiert. Möglicherweise schließen Sie einen Auftrag über 50.000 $ im Januar ab, erhalten die Zahlung aber erst im März – während Sie weiterhin jede Woche Gehälter, Materialkosten und Gemeinkosten tragen müssen. Das Verständnis dieser finanziellen Dynamik vor dem Start verhindert Liquiditätskrisen, die erfolgversprechende Werkstätten zur Schließung zwingen.

Berechnung Ihrer tatsächlichen Gründungsinvestition

Die meisten Geschäftsplan-Leitfäden bieten vage Schätzungen, die nicht helfen, ein realistisches Budget aufzustellen. Zerlegen wir die tatsächlichen Kapitalanforderungen nach Kategorien, damit Sie Finanzierungsstrategien entwickeln können, die auf Ihre spezifische Situation zugeschnitten sind.

Nach branchen-Startanalyse , müssen Metallverarbeiter erhebliche Anfangsausgaben in mehreren Hauptkategorien tätigen. Die folgende Tabelle ordnet diese Investitionen mit relativen Kostenhöhen, um Ihnen bei der Priorisierung zu helfen:

| Kostenkategorie | Investitionshöhe | Was es abdeckt | Planungshinweise |

|---|---|---|---|

| Ausrüstung | 50.000 - 500.000+ $ | Schere, Abkantpressen, Schweißgeräte, Schneidetische, Werkzeugausstattung | Größte Variable; hängt ab von CNC gegenüber manuell sowie neu gegenüber gebraucht |

| Gebäudemodernisierung | 20.000 - 150.000 $ | Elektrische Aufrüstungen, Belüftung, Bodenbeläge, Sicherheitsausrüstung | Bestehender Industrieplatz reduziert die Kosten erheblich |

| Anfangsbestand | 15.000 – 50.000 US-Dollar | Blechvorrat, Schweißmaterialien, Verbrauchsmaterialien | Lean starten; Erweiterung nach Kundenbedarf |

| Betriebsreserven | 3–6 Monate Ausgaben | Miete, Nebenkosten, Gehälter, Versicherungen während des Hochlaufs | Am häufigsten unterschätzte Kategorie; langsame Anfangsverkäufe einplanen |

| Genehmigungen und Fachgebühren | $5.000 - $25.000 | Lizenzen, rechtliche Einrichtung, Buchhaltung, Versicherungseinlagen | Variiert erheblich je nach Standort und Unternehmensstruktur |

Beachten Sie die großen Spannen? Ihre strategischen Entscheidungen aus den vorherigen Kapiteln beeinflussen diese Zahlen direkt. Ein Betrieb, der mit gebrauchten manuellen Geräten lokale Auftragnehmer bedient, kann unterhalb von $100.000 Gesamtkosten starten. Die Betriebskosten von Metallverarbeitern in New York City, die auf Präzisionsfertigungsverträge abzielen, können bereits vor Abschluss des ersten Projekts problemlos $500.000 übersteigen.

Folgendes überrascht viele Unternehmer: In Ihrem ersten Jahr sind Betriebsreserven wichtiger als die Qualität der Ausrüstung. Sie können mit ausreichender Ausrüstung überleben, während Sie Ihren Kundenstamm aufbauen. Ohne Bargeldreserven können Sie jedoch nicht überleben, bis die Einnahmen fließen.

Finanzexperten, die auf Produktionsunternehmen spezialisiert sind, betonen die besondere Aufmerksamkeit, die Finanzprognosen gewidmet werden sollte – insbesondere realistische Schätzungen von Startkosten, Betriebsausgaben und Umsatzprognosen. Dieser Abschnitt ist entscheidend, um Finanzierungen zu sichern, unabhängig davon, ob von Banken, Investoren oder SBA-Kreditprogrammen.

Liquidität in projektbasierten Geschäftsmodellen managen

Stellen Sie sich folgendes Szenario vor: Sie erhalten einen 75.000-Dollar-Vertrag von einem Hersteller. Sie beschaffen Materialien im Wert von 25.000 Dollar, verbringen drei Wochen mit der Fertigung der Bauteile und liefern die fertige Bestellung aus. Die Zahlungsbedingungen Ihres Kunden? Zahlbar innerhalb von 45 Tagen. Das bedeutet, dass Sie die Materialkosten vorgestreckt haben, sechs Wochen Lohnkosten gedeckt haben und den Umsatz erst anderthalb Monate nach Lieferung erhalten.

Diese zeitliche Diskrepanz definiert die Liquiditätsproblematik in Fertigungsunternehmen. Experten für Produktionsabläufe weisen darauf hin dass Cashflow und Fertigungsablauf eng miteinander verknüpft sind – ein reibungsloser Produktionsprozess verbessert den Cashflow, indem Kosten gesenkt und der Zeitpunkt der Umsatzrealisierung beschleunigt werden. Projektbasierte Arbeit erzeugt jedoch von Natur aus Lücken zwischen Ausgaben und Einnahmen.

Strategien zur Steuerung dieser Cashflow-Dynamiken umfassen:

- Anzahlungsanforderungen — Fordern Sie bei größeren Projekten 30–50 % Anzahlung, um die Materialbeschaffung zu decken

- Zwischenabrechnung — Gestalten Sie Zahlungen an Meilensteinen des Projekts statt nach Abschluss der Lieferung

- Verhandlung der Materialbedingungen — Vereinbaren Sie Lieferanten-Zahlungsbedingungen, die über Ihren Kunden-Einzugszyklus hinausgehen

- Betriebsmittelkredite — Schaffen Sie Kreditlinien, bevor Sie sie benötigen, nicht erst während einer Liquiditätskrise

- Factoring von Rechnungen — Wandeln Sie ausstehende Forderungen bei Bedarf in sofortiges Bargeld um (mit einem Abschlag)

Erfolgreiche Betriebe der Stahlverarbeitung in New York City und nyc Metallbau-Shops managen dies, indem sie von Anfang an finanzielle Disziplin bewahren. Verfolgen Sie die tatsächlichen Kosten jedes Projekts im Vergleich zu den Schätzungen. Überwachen Sie die durchschnittliche Zahlungszielzeit (DSO) konsequent. Bauen Sie in profitablen Monaten Cashreserven auf, um schwächere Zeiten abzudecken.

Berücksichtigen Sie diese Erkenntnis erfahrener Verarbeiter: Wenn Herstellungsprozesse ineffizient sind oder zu Verzögerungen neigen, binden sie Kapital in Lagerbeständen oder führen zu Verzögerungen beim Eingang von Umsatzerlösen. Betriebliche Effizienz ist nicht nur eine Frage der Produktivität – sie wirkt sich direkt auf Ihre finanzielle Gesundheit aus.

Preisstrategien für Rentabilität

Wie kalkulieren Sie Ihre Fertigungsleistungen, sodass Sie tatsächlich Gewinn erzielen? Unterschätzung der Preise vernichtet mehr Werkstätten als schlechte Qualität jemals könnte. Dennoch schätzen viele Verarbeiter ihre Preise statt systematische Ansätze zu verfolgen, die Rentabilität sicherstellen.

Kostenschätzungsspezialisten betonen Sie, dass die Kosten für die Blechfertigung nicht nur auf dem Rohmaterial basieren – sie setzen sich aus Materialien, Verfahren, Arbeitskraft, Werkzeugen und Gemeinkosten zusammen. Das Auslassen einer Komponente führt zu Unterschätzungen und Gewinnverlust.

Erstellen Sie Ihre Preisgestaltung anhand dieser miteinander verbundenen Elemente:

Materialkosten gehen Sie über das Metall selbst hinaus. Berechnen Sie die Kosten anhand der tatsächlichen Blechnutzung, nicht nur des fertigen Teilegewichts. Eine schlechte Anordnung erhöht den Verschnittanteil und damit die echten Kosten pro Teil. Fügen Sie eine Materialzuschlagsreserve hinzu und begrenzen Sie die Gültigkeitsdauer des Angebots, um sich gegen Preisschwankungen abzusichern.

Arbeitskosten sollten Vollkosten widerspiegeln – nicht nur Stundenlöhne. Berücksichtigen Sie Sozialleistungen, Lohnsteuern, Aufsicht sowie indirekte Werkstattunterstützung. Vergessen Sie nicht die Rüstzeit, die Materialhandhabung und die Qualitätsprüfung bei der Schätzung der Arbeitsstunden.

Maschinenstundensätze umfasst Investitionen in Ausrüstung, Wartung, Stromverbrauch und zugeordnete Gemeinkosten. Die Verarbeitungskosten ergeben sich aus der Multiplikation der Zykluszeit mit dem Maschinensatz. Komplexe Teile, engere Toleranzen und dickere Materialien erhöhen die Zykluszeit und die Kosten.

Gemeinkostenzuschlag verteilt indirekte Kosten auf einzelne Aufträge. Energieversorgung, Wartung, Qualitätskontrolle, Verwaltung – diese Kosten sind nicht direkt einem bestimmten Projekt zuzuordnen, müssen aber über die Preisgestaltung gedeckt werden. Die meisten Fertigungsbetriebe integrieren die Gemeinkosten in ihren Stundenverrechnungssatz, anstatt sie pro Projekt gesondert auszuweisen.

Gewinnspanne gewährleistet die wirtschaftliche Tragfähigkeit des Unternehmens. Was bleibt nach Abdeckung aller Kosten übrig? Eine konsistente Margenstrategie verhindert Unterschreitung der Preise und unterstützt das langfristige Wachstum. Branchenübliche Gewinnmargen liegen je nach Wettbewerb und Spezialisierung typischerweise zwischen 10 % und 25 %.

Der endgültige Angebotspreis pro Teil setzt sich zusammen aus Material-, Bearbeitungs-, Arbeits-, Werkzeug-, Oberflächen- und Gemeinkosten – darauf wird dann die gewünschte Gewinnmarge angewendet.

Häufige Preisgestehungsfehler, die die Rentabilität beeinträchtigen, umfassen:

- Ausschussprozentsatz bei der Berechnung des Materialbedarfs wird ignoriert

- Rüstzeit bei kleineren Losaufträgen wird übersprungen

- Verwendung veralteter Materialpreise in Angeboten

- Fehlende Anpassung der Stückpreise basierend auf der Auftragsmenge

- Unterschätzung der Werkzeugkosten, insbesondere bei Sonderwerkzeugen und Vorrichtungen

Brooklyn Custom Metal Fabrication Inc. New York Operations und ähnliche etablierte Betriebe überleben, weil sie diese Preisdiziplin beherrschen. Sie kennen ihre tatsächlichen Kosten, halten gesunde Margen ein und passen die Preise an sich ändernde Marktbedingungen an.

Ein letzter Aspekt: Die Menge verändert alles. Bei der Serienproduktion werden Rüstkosten auf mehr Einheiten verteilt, die Arbeitseffizienz verbessert sich und die Materialausnutzung wird maximiert. Ihre Stückpreise für 10.000 Einheiten sollten sich deutlich von den Preisen für 100 Einheiten derselben Komponente unterscheiden. Integrieren Sie Mengenstaffeln in Ihren Angebotsprozess, um diese realen Kostendifferenzen widerzuspiegeln.

Mit Ihrer finanziellen Grundlage – den bekannten Gründungskosten, etablierten Cashflow-Strategien und definierten Preisgestaltungsstrategien – sind Sie bestens gerüstet, um einen nachhaltigen Betrieb aufzubauen. Doch der Start ist erst der Anfang. Die nächste Herausforderung? Das Wachstum des Betriebs, während Sie gleichzeitig die Qualität und Zuverlässigkeit beibehalten, die das Vertrauen Ihrer Kunden von Anfang an gewonnen haben.

Wachstumsstrategien und der Aufbau langfristigen Erfolgs

Sie haben Ihren Betrieb gestartet, eine Kundenbasis aufgebaut und die Grundlagen gemeistert. Nun stellt sich die Frage, vor der letztendlich jeder erfolgreiche Fertiger steht: Wie wachsen Sie, ohne das zu verlieren, was Ihren ursprünglichen Erfolg ausgemacht hat? Das Hochfahren eines Blechbearbeitungsunternehmens erfordert mehr, als einfach nur Maschinen hinzuzufügen und weitere Schweißer einzustellen. Es bedarf strategischen Denkens hinsichtlich Qualitätsmanagementsysteme, Partnernetzwerke und Marktpositionierung, um die Rentabilität in jeder Wachstumsphase sicherzustellen.

Egal, ob Sie einen Blechbearbeitungsbetrieb in New York betreiben oder Metallbaukapazitäten in Albany aufbauen, der Weg vom Start-up zum etablierten Unternehmen folgt vorhersehbaren Mustern. Die Unterscheidung zwischen langfristig erfolgreichen und stagnierenden oder scheiternden Metallverarbeitern liegt darin, diese Phasen zu verstehen und zu erkennen, wann man bereit ist, den nächsten Schritt zu machen.

Produktion erweitern, ohne die Qualität zu beeinträchtigen

Hier ist die unbequeme Wahrheit: Wachstum bringt Dinge durcheinander. Prozesse, die bei einem Jahresumsatz von 500.000 US-Dollar einwandfrei funktionierten, versagen oft bei 2 Millionen US-Dollar. Die informellen Qualitätskontrollen, die Ihre erfahrenen Metallbauer bisher intuitiv durchgeführt haben, werden unbeständig, wenn Sie neue Mitarbeiter ausbilden und mehrere Schichten fahren.

Nach spezialisten für Fertigungswachstum , kann die Erweiterung eines Metallbauunternehmens zu verbesserten Skaleneffekten führen – mit steigenden Produktionsmengen profitieren Sie von niedrigeren durchschnittlichen Kosten pro Einheit und steigern so letztendlich die Rentabilität. Dieser Kostenvorteil entsteht jedoch nur, wenn die Qualität konstant bleibt.

Bevor Sie ein aggressives Wachstum anstreben, stellen Sie sicher, dass diese Grundlagen solide sind:

- Dokumentierte Verfahren — Jeder kritische Prozess sollte schriftliche Anweisungen haben, die neue Mitarbeiter befolgen können, ohne auf implizites Erfahrungswissen angewiesen zu sein

- Qualitätskontrollpunkte — Baue Prüfschritte in Ihren Arbeitsablauf ein, anstatt Probleme erst bei der Endkontrolle zu erkennen

- Messsysteme — Verfolgen Sie Ausschussraten, Nacharbeitstunden und Kundenbeschwerden, um Probleme zu identifizieren, bevor sie eskalieren

- Wartungspläne für Geräte — Vorbeugende Wartung verhindert Ausfälle, die die Produktion stören, wenn Sie mit voller Kapazität arbeiten

Woran erkennen Sie, dass Ihr Betrieb bereit ist, sich zu vergrößern? Achten Sie auf diese Wachstumsindikatoren, die Bereitschaft für eine Expansion signalisieren:

- Konsistentes Ablehnen von Aufträgen aufgrund von Kapazitätsengpässen

- Kundenbindungsrate über 80 % bei minimalen Beschwerden

- Pünktlichkeitsquote bei Lieferungen über 95 %

- Gewinnmargen stabil oder in aufeinanderfolgenden Quartalen verbessernd

- Barkassen ausreichend, um das Wachstum zu finanzieren, ohne den Betrieb zu gefährden

- Management-Kapazitäten verfügbar, um die Expansion zu überwachen, ohne bestehende Kunden zu vernachlässigen

Fehlen diese Indikatoren? Konzentrieren Sie sich darauf, die Grundlagen zu stärken, bevor Sie Kapazitäten erweitern. Stahlwerke wie Rapid Steel NY und Blechbearbeitungsbetriebe, die sich vorzeitig vergrößert haben, bereuen dies oft – neue Anlagen stehen unterausgelastet da, während Qualitätsprobleme bestehende Kunden vergraulen.

Strategische Partnerschaften und Integration der Lieferkette

Sie können nicht alles selbst erledigen – und sollten es auch nicht versuchen. Recherche zu strategischen Partnerschaften bestätigt, dass die Zusammenarbeit mit anderen Unternehmen, Zulieferern und Interessengruppen metallverarbeitenden Betrieben ermöglicht, die jeweiligen Stärken zu nutzen und gemeinsamen Erfolg zu erzielen.

Ziehen Sie drei Partnerkategorien in Betracht, die das Wachstum beschleunigen:

Lieferantenpartnerschaften gehen Sie über den rein transaktionalen Einkauf hinaus. Die Entwicklung strategischer Beziehungen zu Materiallieferanten ermöglicht Zugang zu priorisierter Zuweisung bei Engpässen, besseren Preisen durch Mengenverpflichtungen und technische Unterstützung, die Ihr Fachwissen bei der Materialauswahl verbessert. Wenn Stahlbauunternehmen in New York solche Beziehungen pflegen, erlangen sie Wettbewerbsvorteile, auf die rein transaktionale Käufer niemals zugreifen können.

Komplementäre Dienstleister erweitern Ihre Fähigkeiten, ohne Kapitalinvestitionen tätigen zu müssen. Vielleicht sind Sie hervorragend im Umformen und Schweißen, verfügen aber nicht über Endbearbeitungskapazitäten. Die Zusammenarbeit mit Spezialisten für Pulverbeschichtung oder Beschichtungstechnik ermöglicht es Ihnen, komplette Lösungen anzubieten, während jede Partei ihren Kernkompetenzen nachgeht.

Herstellungspartner übernehmen spezialisierte Arbeiten, die außerhalb Ihres Maschinen- oder Zertifizierungsumfangs liegen. Hier wird strategisches Outsourcing besonders wertvoll für wachsende Fertigungsunternehmen.

Stellen Sie sich vor, Sie erhalten einen Automobilvertrag, der Präzisionsstanzteile und eine IATF-16949-Zertifizierung erfordert – Fähigkeiten, die Sie nicht besitzen und nicht schnell aufbauen können. Anstatt die Gelegenheit abzulehnen, ermöglicht die Zusammenarbeit mit zertifizierten Herstellern den Markteintritt in neue Bereiche, während gleichzeitig die Kundenbeziehungen erhalten bleiben. Unternehmen wie Shaoyi (Ningbo) Metal Technology spezialisieren sich genau auf dieses Segment – sie liefern maßgeschneiderte, nach IATF 16949 zertifizierte Metallstanzteile sowie Präzisionsbaugruppen für Fahrwerk, Aufhängung und Strukturkomponenten. Dank ihres 5-Tage-Schnellprototypings und umfassenden DFM-Supports können wachsende Fertigungsbetriebe Automotivprojekte verfolgen, ohne diese spezialisierten Fähigkeiten intern aufbauen zu müssen.

Bei der Bewertung möglicher Partner empfehlen Partnerschaftsspezialisten, auf komplementäre Stärken, gemeinsame Ziele und Werte sowie nachgewiesene Zuverlässigkeit zu achten. Führen Sie eine sorgfältige Due-Diligence-Prüfung durch, um sicherzustellen, dass Partner ihren Verpflichtungen nachkommen können, bevor Sie Ihre Kundenbeziehungen von deren Leistung abhängig machen.

Zertifizierungen, die neue Markttüren öffnen

Einige Märkte bleiben verschlossen, bis Sie über die richtigen Nachweise verfügen. Die Automobil- und Luftfahrtbranche verlangt insbesondere Zertifizierungen, die ein systematisches Qualitätsmanagement belegen – nicht nur gute Absichten.

IATF 16949 gilt als internationaler Standard für Qualitätsmanagementsysteme in der Automobilindustrie. Laut NSF bietet diese Zertifizierung ein standardisiertes Qualitätsmanagementsystem, das kontinuierliche Verbesserungen fördert, wobei der Schwerpunkt auf der Vermeidung von Fehlern sowie der Reduzierung von Variationen und Abfall in der automobilen Lieferkette liegt.

Warum ist IATF 16949 wichtig für Ihre Wachstumsstrategie? Die meisten großen Automobilhersteller (Original Equipment Manufacturer) schreiben diese Zertifizierung für ihre Lieferkette vor. Ohne sie sind Sie unabhängig von Ihren Fertigungsfähigkeiten von Automobilverträgen ausgeschlossen. Die Zertifizierung unterstreicht Ihr Engagement für:

- Systematisches Qualitätsmanagement, das in alle betrieblichen Abläufe integriert ist

- Prozesse zur kontinuierlichen Verbesserung, die Fehler im Laufe der Zeit reduzieren

- Risikomanagement-Ansätze, die Probleme proaktiv identifizieren

- Kundenorientiertes Denken auf allen Organisationsebenen

Der Zertifizierungsprozess folgt einem Dreijahreszyklus mit jährlichen Audits, die die fortlaufende Einhaltung sicherstellen. Ja, er erfordert erheblichen Aufwand – Dokumentation, Prozessstandardisierung und organisatorisches Engagement. Organisationen, die die Zertifizierung erreichen, berichten jedoch von verbesserter Kundenzufriedenheit, gesteigerter Effizienz und besserem Marktzugang.

Über IATF 16949 hinaus sollten Sie prüfen, wie andere Zertifizierungen mit Ihren Zielmärkten übereinstimmen:

- ISO 9001 — Der grundlegende Qualitätsmanagemer-Standard, der branchenübergreifend anwendbar ist

- ISO 14001 — Umweltmanagementzertifizierung, die von großen Herstellern zunehmend gefordert wird

- AS9100 — Luft- und Raumfahrt-Qualitätsstandard für Betriebe, die Luftfahrtverträge anstreben

- AWS-Zertifizierungen — Schweißspezifische Qualifikationen, die die Kompetenz der Bediener bestätigen

Für neue Blechbearbeitungsunternehmen, die eine Expansion im Automobilbereich in Betracht ziehen, aber noch nicht über die IATF-16949-Zertifizierung verfügen, ermöglicht die Zusammenarbeit mit zertifizierten Herstellern einen sofortigen Marktzugang, während sie ihre internen Kapazitäten aufbauen. Dieser hybride Ansatz – Kunden direkt für Standardarbeiten zu bedienen und zertifizierungspflichtige Anforderungen auszulagern – erlaubt es, Geschäftschancen wahrzunehmen, die andernfalls Wettbewerbern zufallen würden.

Die Unternehmen, die langfristigen Erfolg aufbauen, denken über die Aufträge des nächsten Monats hinaus. Sie investieren in skalierbare Qualitätsmanagementsysteme, pflegen Partnerschaften, die ihre Fähigkeiten erweitern, und streben Zertifizierungen an, die Zugang zu Premiummärkten verschaffen. Egal, ob Sie ein Startup wie Excel Sheet Metal sind oder ein etablierter Betrieb, der bereit für die nächste Stufe ist – diese strategischen Grundlagen entscheiden darüber, ob Wachstum Ihr Unternehmen stärkt oder destabilisiert.

Ihre Reise im Bereich Blechfertigung hat damit begonnen, die Branche zu verstehen und Ihren Markt zu identifizieren. Unterwegs haben Sie Genehmigungen geregelt, Produktionsstätten geplant, Ausrüstung ausgewählt, Materialien beherrscht, Teams aufgebaut und finanzielle Disziplin etabliert. Nun, mit Wachstumsstrategien ausgestattet, sind Sie in der Lage, diese Grundlage in einen profitablen und nachhaltigen Betrieb umzuwandeln, der Jahre im Voraus Kunden bedienen wird.

Häufig gestellte Fragen zum Start eines Blechfertigungsunternehmens

1. Ist Blechfertigung ein gutes Geschäft?

Ja, die Blechbearbeitung ist eine rentable Geschäftsmöglichkeit. Die Branche unterstützt lukrative Sektoren wie Automobil, Luft- und Raumfahrt, Bauwesen und Klimatechnik. Der globale Markt soll bis 2030 mehr als 15 Milliarden Pfund erreichen, wobei über 50 % der Fahrzeugkomponenten aus der Blechbearbeitung stammen. Der Erfolg hängt von einer strategischen Marktpositionierung, der richtigen Ausrüstungsinvestition und dem Aufbau von Beziehungen zu zuverlässigen Kunden ab, die Qualität und pünktliche Lieferung schätzen.

2. Wie hoch sind die Kosten, um ein Unternehmen für Blechbearbeitung zu gründen?

Die Gründungskosten liegen zwischen unter 100.000 USD für eine einfache Werkstatt mit manueller Ausrüstung und über 500.000 USD für Betriebe mit CNC-Technologie. Zu den wichtigsten Kostenkategorien gehören die Ausrüstung (50.000–500.000+ USD), Gebäudemodifikationen (20.000–150.000 USD), der Anfangsbestand an Material (15.000–50.000 USD), Betriebsreserven (3–6 Monate Betriebskosten) sowie Genehmigungen (5.000–25.000 USD). Ihre Marktpositionierung – ob Sie lokale Handwerksbetriebe beliefern oder präzise Fertigung anbieten – beeinflusst diese Zahlen direkt.

3. Welche Ausrüstung benötige ich, um eine Metallbearbeitungswerkstatt zu eröffnen?

Zur wesentlichen Startausrüstung gehören eine manuelle oder mechanische Schere zum Schneiden, eine hydraulische Abkantpresse zum Biegen, MIG- und WIG-Schweißgeräte zum Fügen, Winkelschleifer und Nachbearbeitungswerkzeuge sowie Messgeräte. Wenn sich Ihr Unternehmen entwickelt, sollten Sie in CNC-Abkantpressen für wiederholbare Präzision, CNC-Stanzmaschinen für komplexe Muster und Faserlaser-Schneidanlagen für anspruchsvolle Designs investieren. Die Auswahl der Ausrüstung sollte auf Ihren Zielmarkt und Ihre angebotenen Dienstleistungen abgestimmt sein.

4. Welche Lizenzen und Genehmigungen sind für ein Metallbearbeitungsunternehmen erforderlich?

Erforderliche Genehmigungen umfassen in der Regel eine Geschäftslizenz, eine Baugenehmigung für gewerbliche Nutzung, eine Luftqualitäts-Genehmigung für Emissionen, eine Regenwasser-Genehmigung sowie die Zustimmung der Feuerwehr. Die Einhaltung der Umweltvorschriften gemäß EPA NESHAP Regel 6X gilt für Betriebe, die Schweißrauch oder Metallstaub erzeugen. OSHA-Vorschriften schreiben Maschinenschutz, PSA-Anforderungen und schriftliche Sicherheitsprogramme vor. Die Anforderungen variieren je nach Standort. Ziehen Sie daher während der Planung die örtlichen Behörden hinzu.

5. Wie berechne ich Blechbearbeitungsarbeiten gewinnbringend?

Erstellen Sie die Preisgestaltung anhand von fünf Komponenten: Materialkosten (einschließlich Verschnittanteil), vollständig belastete Lohnsätze, Maschinensätze zur Abdeckung von Ausrüstungsinvestitionen und Gemeinkosten, Gemeinkostenzuschläge für indirekte Ausgaben und Gewinnmarge (typischerweise 10–25 %). Berücksichtigen Sie Rüstzeiten, Materialhandhabung und Qualitätsinspektion. Bei Mengenbestellungen passen Sie den Stückpreis entsprechend den Skaleneffekten an. Verfolgen Sie stets die tatsächlichen Kosten im Vergleich zu Schätzungen, um Ihre Preisgestaltungsmethodik langfristig zu optimieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —