Servopressentechnologie für das automobilstanzverfahren: Beherrschung von AHSS

Zusammenfassung

Servopresstechnologie Automotive-Stanzen stellt einen grundlegenden Wechsel von starren mechanischen Systemen mit fester Geschwindigkeit hin zu voll programmierbaren Umformlösungen mit hohem Drehmoment dar. Durch die Entkopplung der Schlittengeschwindigkeit von der Motordrehung ermöglichen Servopressen Ingenieuren, die Geschwindigkeit am Unteren Totpunkt (BDC) zu optimieren, wodurch eine präzise Umformung von hochfesten Stählen (AHSS) und Aluminium ohne Rissbildung möglich wird. Diese Technologie steigert die Produktivität um 30–50 % durch Pendelbewegungsprofile, verlängert die Werkzeuglebensdauer durch Verringerung von Schockbelastungen beim Durchschlag und senkt den Energieverbrauch im Vergleich zu hydraulischen Systemen um bis zu 70 %. Für Automobilhersteller ist sie die entscheidende Lösung, um Leichtbauanforderungen mit Effizienz in der Serienproduktion in Einklang zu bringen.

Der technische Kern: Wie Servotechnologie das Stanzen neu definiert

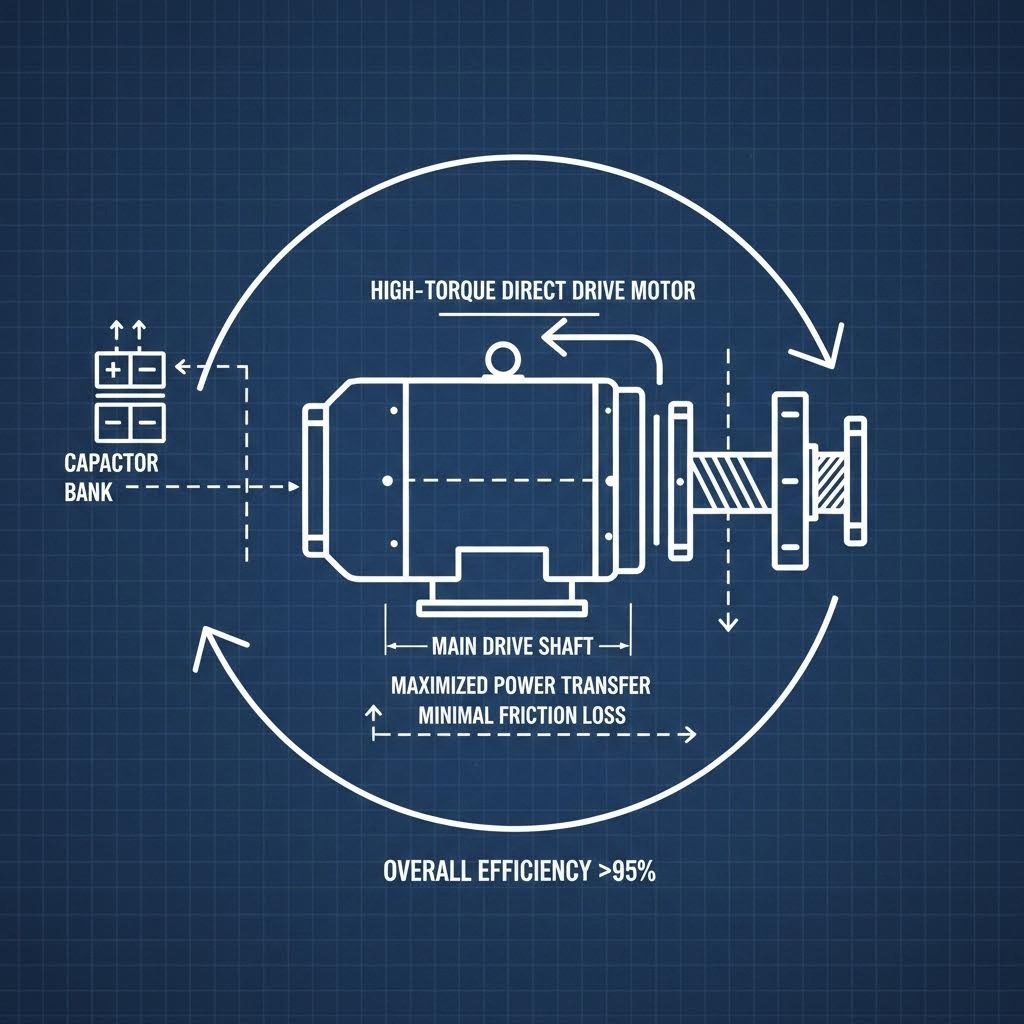

Um das dominierende Vorkommen von Servopressen in der modernen Automobilfertigung zu verstehen, muss man sie von traditionellen, fließradgetriebenen mechanischen Pressen und fluidbetriebenen hydraulischen Systemen unterscheiden. Die zentrale Innovation liegt in der Direktantrieb antriebsmechanik. Im Gegensatz zu mechanischen Pressen, die Energie in einem kontinuierlich rotierenden Fließrad speichern und eine Kupplung einrasten lassen, um Kraft zu übertragen, verwendet eine Servopresse einen hochdrehmomentfähigen, niedrigen Drehzahl-Servomotor, der direkt mit der Antriebswelle (oder über ein minimales Getriebe) gekoppelt ist. Diese Architektur eliminiert die Kupplungs- und Bremsenanordnung – historisch die wartungsintensivsten Komponenten einer Presse – und ermöglicht volle Drehmomentverfügbarkeit an jedem Punkt des Hubes.

Energiemanagement in diesen Systemen ist anspruchsvoll. Führende Hersteller wie AIDA und Schuler nutzen kondensatorbänke an (häufig als „Energieerhaltungs- und Optimierungssysteme“ bezeichnet), um die massiven Leistungsspitzen während des Formhubes zu steuern. Diese Kondensatoren speichern Energie während des nicht-formenden Teils des Zyklus und geben sie beim Hub augenblicklich wieder ab, wodurch die Belastung des Stromnetzes der Anlage ausgeglichen wird. Dieses geschlossene Regelkreissystem ermöglicht eine Genauigkeit auf Mikrometerebene, da die Motorposition kontinuierlich überwacht und in Echtzeit korrigiert wird, was eine konstante Schließhöhe unabhängig von thermischer Ausdehnung oder Lastschwankungen sicherstellt.

Für Anlagen, die noch nicht bereit sind, in vollständig neue Pressenlinien zu investieren, lineare Servoaktuatoren bieten einen Retrofit-Weg. Wie in jüngsten Branchenanalysen festgestellt, kann der Austausch von hydraulischen Zylindern durch lineare Servomotoren die Anzahl der Komponenten um bis zu 80 % reduzieren, wodurch hydraulische Antriebseinheiten (HPUs) sowie die damit verbundenen Risiken von Ölleckagen und Überhitzung entfallen. Dieser modulare Ansatz ermöglicht es Stanzbetrieben, servoähnliche Präzision und Sauberkeit zu erreichen – entscheidend für die Herstellung empfindlicher automotive Elektronik oder Interieurkomponenten – ohne die hohen Investitionskosten eines Neuaufbaus.

Lösung für die Herausforderung des Leichtbaus: Anwendungen mit hochfestem Stahl (AHSS) und Aluminium

Der Übergang zu Elektrofahrzeugen (EV) hat die Nachfrage nach Fahrzeugleichtbau beschleunigt und zwingt Stanzbetriebe, mit Materialien zu arbeiten, die sich als äußerst formgeschwächt erweisen: Hochfeste Mehrphasenstähle (AHSS) und Aluminiumlegierungen. Traditionelle mechanische Pressen, die das Material mit maximaler Geschwindigkeit nahe dem unteren Totpunkt (BDC) treffen, verursachen häufig Risse oder übermäßiges Springback bei diesen Materialien. Die Servopresstechnologie löst dieses physikalische Problem, indem sie es ermöglicht, den Hub vor dem Kontakt zu verlangsamen.

Durch die Verlangsamung der Hubgeschwindigkeit auf ein Kriechen am unteren Totpunkt (BDC) kann sich das Material plastisch verformen, anstatt unter dem Aufprall zu reißen. Diese „Dwell“-Funktion reduziert signifikant das rückfedern —die Tendenz des Metalls, zur ursprünglichen Form zurückzukehren—und gewährleistet engere Maßhaltigkeits-Toleranzen. Darüber hinaus hilft die Möglichkeit, die Kraftabgabe kontrolliert zu steuern, das sogenannte snap-Through (Rückwärtskraft), den gewaltsamen Stoß, der auftritt, wenn das Material bricht, zu verringern. Die Reduzierung von Snap-Through schützt den Pressenrahmen und verlängert die Lebensdauer teurer progressiver Werkzeuge erheblich.

Die Herstellung dieser komplexen, leichten Geometrien erfordert nicht nur fortschrittliche Maschinen, sondern auch hochqualifizierte Fertigungspartner. Für Automobilunternehmen, die die Lücke vom schnellen Prototyping bis zur Serienfertigung schließen möchten, Shaoyi Metal Technology bietet umfassende Stanzlösungen. Durch die Nutzung von IATF-16949-zertifizierter Präzision und Pressenkapazitäten bis zu 600 Tonnen liefern sie kritische Bauteile wie Querlenker und Subrahmen, die den Standards globaler OEMs entsprechen, und stellen sicher, dass die theoretischen Vorteile der Servotechnologie in tatsächlichen Produktionsbauteilen realisiert werden.

Beherrschung von Bewegungsprofilen: Die „Geheimformel“ der Servopresse

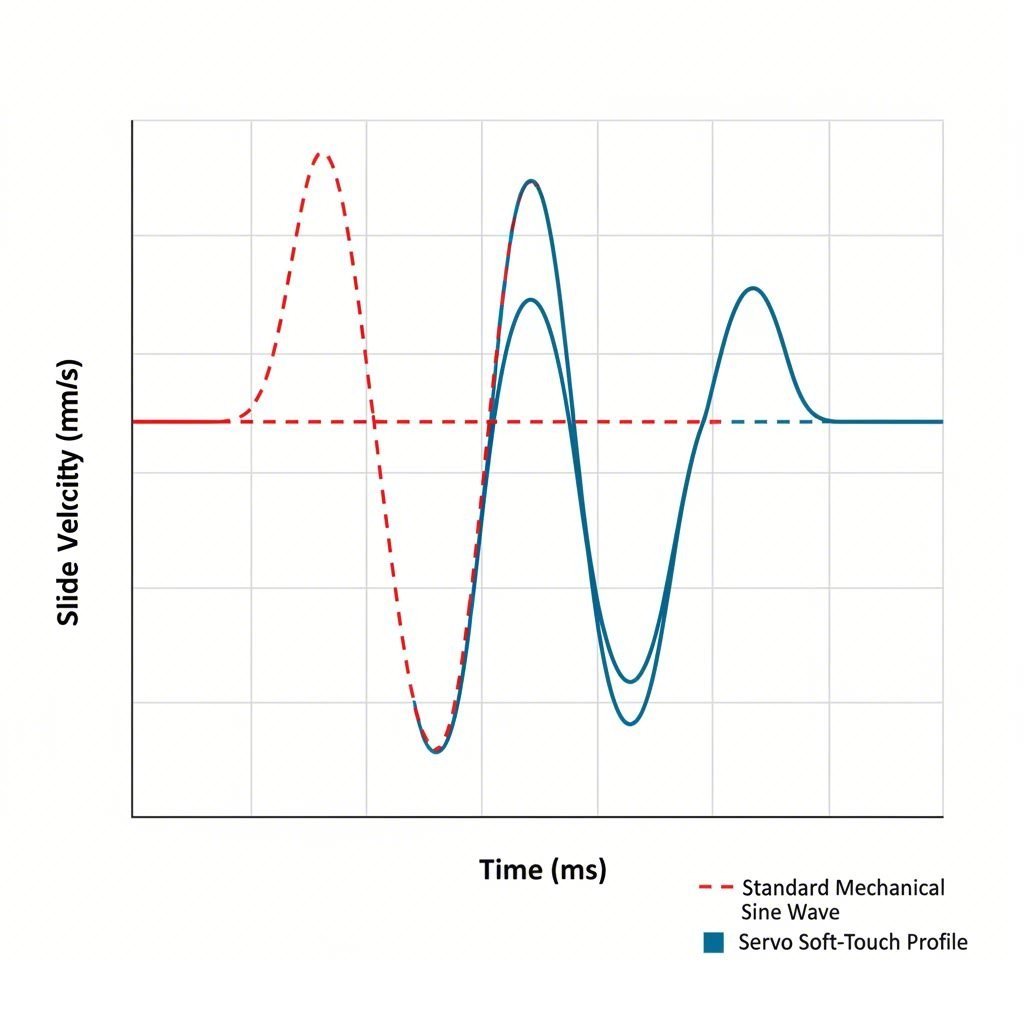

Das kennzeichnende Merkmal der Servopresstechnologie ist die Fähigkeit, programmierbare Bewegungsprofile auszuführen. Im Gegensatz zur festen Sinuswellenbewegung einer Kurbelpresse kann eine Servopresse ihre Geschwindigkeit und Position hundertfach innerhalb eines einzigen Hubes verändern. Ingenieure nutzen diese Profile, um gezielt bestimmte Umformfehler zu vermeiden und die Zykluszeiten zu optimieren.

- Pendelbewegung: Wird hauptsächlich verwendet, um die Hubzahl pro Minute (SPM) zu erhöhen. Der Kolben oszilliert über eine kurze Distanz hin und her, ohne eine volle 360-Grad-Drehung abzuschließen, wodurch unnötige Bewegungen vermieden werden. Dies kann die Leistung um 50 % oder mehr bei flachen Teilen steigern.

- Koppelbewegung (Soft Touch): Simuliert die Kinematik eines mechanischen Koppelantriebs, bietet jedoch eine höhere Einstellbarkeit. Der Stößel verlangsamt sich beim Annähern an das Werkstück, hält eine langsame Umformgeschwindigkeit aufrecht und fährt anschließend schnell zurück. Dies ist ideal für Ziehanwendungen, bei denen ein gleichmäßiger Materialfluss entscheidend ist.

- Verweil-/Halteprofil: Der Stößel kommt am unteren Totpunkt (BDC) vollständig zum Stillstand, während die volle Presskraft aufrechterhalten wird. Dies ist entscheidend für warmstempel (damit das Teil in der Form ausgehärtet werden kann) oder innerhalb der Form durchgeführte Prozesse wie Gewindeschneiden oder Einsetzen von Komponenten.

- Nachpräge-/Münzprägeprofil: Der Kolben führt innerhalb eines einzelnen Arbeitszyklus mehrere Schläge am unteren Totpunkt (BDC) aus, um die endgültigen Maße festzulegen und Rückfederung zu vermeiden, wodurch nachfolgende Bearbeitungsschritte effektiv entfallen.

Die Optimierung dieser Kurven erfordert eine Denkweiseänderung. Statt die Frage „Wie schnell können wir laufen?“ zu stellen, müssen Ingenieure die Frage stellen: „Was ist die optimale Geschwindigkeit für diese spezifische Werkstoffgüte?“ Indem die Hubkurve an die Streckgrenzcharakteristika des Materials angepasst wird, können Umformbetriebe sekundäre Glüh- oder Kalibrierschritte eliminieren und den gesamten Fertigungswertschöpfungsprozess beschleunigen.

Wirtschaftlichkeitsanalyse: Energie, Werkzeuglebensdauer und ROI

Obwohl die anfänglichen Investitionskosten für eine Servopresse höher sind als für eine mechanische Presse, wird die Rendite (ROI) durch drei Faktoren bestimmt: Energieeffizienz, Werkzeugwartung und Durchsatz. Energie nach Bedarf ist ein entscheidender Unterschied; im Gegensatz zu hydraulischen Pumpen, die ständig im Leerlauf laufen, oder mechanischen Schwungrädern, die kontinuierliche Energie benötigen, um die Schwungkraft aufrechtzuerhalten, ziehen Servomotoren nur dann signifikante Leistung, wenn sie sich bewegen. Branchendaten deuten darauf hin, dass der Energieverbrauch um 30 % bis 70 % reduziert werden kann, ein entscheidender Faktor angesichts steigender Energiekosten.

| Metrische | Mechanische Presse | Hydraulische Presse | Servopresse |

|---|---|---|---|

| Energieverbrauch | Hoch (Schwungradmomentum) | Hoch (Pumpe im Leerlauf) | Niedrig (bedarfsgesteuert) |

| Gleitgeschwindigkeit | Fest (Sinuswelle) | Konstante | Vollständig programmierbar |

| Wartung | Hoch (Kupplung/Bremse) | Hoch (Dichtungen/Öl) | Niedrig (minimale bewegliche Teile) |

| Formgenauigkeit | - Einigermaßen | Hoch | Ultra-hoch (Mikrometer-Ebene) |

Jenseits der Energie ist die Auswirkung auf werkzeuglebensdauer ist tiefgreifend. Die Verringerung von Stoßbelastung und Vibration bedeutet, dass Schneidkanten länger scharf bleiben und Werkzeugteile weniger Ermüdung erfahren. Erfahrungsberichte von Stanzunternehmen wie Small Parts Inc. zeigen Wartungskostenreduzierungen der Werkzeuge um bis zu 50 % nach dem Wechsel zu Servopressen. In Kombination mit den Durchsatzsteigerungen durch Pendelbewegungsmodi sinkt oft die Gesamtkosten pro Teil (CPP) innerhalb der ersten 18–24 Monate im Betrieb unter die Kosten der herkömmlichen Stanztechnik.

Zukunftssicherheit: Industrie 4.0 und intelligente Stanztechnik

Servopressen sind von Natur aus „intelligente“ Maschinen und dienen als Ankerpunkt für Industrie 4.0 initiativen in der Pressenabteilung. Da das Antriebssystem vollständig digital ist, erzeugt es eine Fülle an Daten – Drehmoment, Position, Temperatur und Vibration – die für die vorausschauende Wartung analysiert werden können. Lastsignaturanalyse ermöglicht es der Presse, feine Variationen in Materialhärte oder Schmierung zu erkennen, bevor ein fehlerhaftes Teil entsteht, und passt automatisch die Stößelposition zur Kompensation an.

Diese Vernetzungsfähigkeit ermöglicht die Erstellung von Digitale Zwillinge , bei der die gesamte Pressenlinien-Simulation virtuell durchgeführt wird, bevor eine physische Form geschnitten wird. Ingenieure können Bewegungsprofile und Kollisionskurven in der Software validieren und reduzieren die Rüstzeiten erheblich. Da die Automobilindustrie auf autonome Fertigung zusteuert, macht die Fähigkeit der Servopresse, sich selbst zu korrigieren und in werksweite ERP-Systeme zu integrieren, sie zu einer zukunftssicheren Investition für die nächste Generation der Fahrzeugproduktion.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen einer mechanischen Presse und einer Servopresse?

Der Hauptunterschied liegt in der Antriebsmechanik und Steuerung. Eine mechanische Presse verwendet ein Schwungrad, einen Motor und ein Kupplungs-Bremssystem, um Energie zu speichern und freizusetzen, was eine feste Stößelgeschwindigkeit und Hublänge zur Folge hat. Eine Servopresse nutzt einen servomotor mit hohem Drehmoment, der den Stößel direkt antreibt und dadurch vollständig programmierbare Hublängen, variable Stößelgeschwindigkeiten sowie die Möglichkeit ermöglicht, während des Arbeitszyklus an beliebigen Punkten anzuhalten oder die Bewegungsrichtung umzukehren.

2. Wie verbessert die Servopresstechnologie das Stanzen von AHSS?

Servopressen verbessern das Stanzen von hochfesten Stählen (AHSS), indem sie es ermöglichen, dass der Stößel kurz vor dem Aufprall und während des Umformteils des Hubs deutlich langsamer wird. Dadurch verringert sich die Belastungsspitze im Werkstoff, und es bleibt mehr Zeit für die plastische Verformung, wodurch häufige Fehler wie Rissbildung und Federn vermieden werden, die auftreten, wenn AHSS mit hohen Geschwindigkeiten auf herkömmlichen Pressen umgeformt wird.

3. Kann eine Servopresse eine hydraulische Presse ersetzen?

Ja, in vielen Anwendungen. Servopressen bieten die programmierbare Geschwindigkeit und die Fähigkeit, die volle Presskraft über den gesamten Hub auszuüben, wie hydraulische Pressen, jedoch mit erheblich höheren Geschwindigkeiten, besserer Energieeffizienz und größerer Präzision. Während hydraulische Pressen weiterhin für Tiefziehanwendungen mit extrem langen Hüben verwendet werden, ersetzen Servopressen diese aufgrund ihrer überlegenen Zykluszeiten und Sauberkeit zunehmend bei strukturellen Automobilbauteilen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —