Geheimnisse hochwertiger Blechverarbeitung: 8 Faktoren, die Lieferanten Ihnen nicht verraten

Verständnis dafür, was qualitativ hochwertiges Blech definiert

Haben Sie sich jemals gefragt, warum zwei scheinbar identische Metallbleche in der Praxis so unterschiedlich abschneiden können? Die Antwort liegt darin, zu verstehen, was hochwertige Materialien wirklich von Standardware unterscheidet. Wenn Sie qualitativ hochwertiges Blech bewerten, reicht das Wort eines Lieferanten nicht aus – Sie benötigen konkrete Kriterien, um es selbst beurteilen zu können.

Qualität bei Blech ist kein bloßes Marketinggeschwätz. Es handelt sich um eine messbare Kombination aus Materialeigenschaften, Fertigungsgenauigkeit und Leistungsmerkmalen, die den Erfolg Ihres Projekts direkt beeinflussen. Egal, ob Sie Bauteile für die Automobilindustrie, HLK-Systeme oder architektonische Anwendungen beschaffen – die Kenntnis dieser Grundlagen befähigt Sie zu fundierten Entscheidungen.

Was hochwertiges Blech von Standardware unterscheidet

Denken Sie einmal darüber nach: Standardware erfüllt ihren Zweck, aber hochwertiges Blech berücksichtigt bereits im Voraus die Herausforderungen, denen Ihre Anwendung gegenübersteht. Der Unterschied zeigt sich in drei entscheidenden Bereichen.

Zunächst einmal gibt es zugfestigkeit —die Menge an Kraft, die erforderlich ist, um das Material bis zum Bruchpunkt zu dehnen. Laut Industriestandards bestimmt diese Eigenschaft, wie gut Ihr fertiges Produkt mechanischen Belastungen standhält, ohne zu versagen. Zweitens formbarkeit beeinflusst, wie sich das Metall während Fertigungsprozessen wie Biegen und Formen verhält. Hochwertige Materialien bewahren ihre Integrität auch bei komplexen Umformvorgängen. Drittens korrosionsbeständig bestimmt die Lebensdauer, insbesondere in anspruchsvollen Umgebungen, in denen Feuchtigkeit oder Chemikalien vorhanden sind.

Standardlagerware mag die Mindestanforderungen erfüllen, aber hochwertige Blechfertigung beginnt mit Materialien, die über die grundlegenden Anforderungen hinausgehen. Dieser Unterschied zeigt sich, wenn Teile exakt zusammenpassen müssen oder jahrelangen Betriebsbelastungen standhalten sollen.

Die vier Säulen der Blechqualitätsbewertung

Wie bewerten Sie, ob ein Blech Ihren Qualitätsanforderungen entspricht? Konzentrieren Sie sich auf diese vier wesentlichen Indikatoren:

- Material Zusammensetzung: Die spezifische Legierungsqualität und die elementare Zusammensetzung bestimmen die mechanischen Eigenschaften. Zertifizierungen von Organisationen wie ASTM oder ISO bestätigen, dass die Materialien dokumentierte Spezifikationen hinsichtlich Festigkeit, Duktilität und chemischer Beständigkeit erfüllen.

- Gauge-Genauigkeit: Die gleichmäßige Dicke über das gesamte Blech ist entscheidend. Maßhaltigkeit stellt sicher, dass Teile während der Montage korrekt zusammenpassen – bereits geringfügige Abweichungen können funktionelle Fehler oder Montageprobleme verursachen.

- Oberflächengleichmäßigkeit: Die Oberflächenqualität beeinflusst sowohl Ästhetik als auch Funktionalität. Achten Sie auf die Freiheit von Fehlern wie Einschlüssen, Porosität, Korrosionsstellen oder Verfärbungen, die die Leistung beeinträchtigen könnten.

- Strukturelle Integrität: Dies umfasst die Freiheit von Verwölbungen, inneren Spannungen und Herstellungsfehlern. Hochwertiges Blech behält seine vorgesehene Form bei und widersteht Verformungen während der Verarbeitung und im Einsatz.

Das Verständnis dieser Grundpfeiler liefert Ihnen einen Rahmen, um das Angebot jedes Lieferanten zu bewerten. Statt sich ausschließlich auf Preisvergleiche zu verlassen, können Sie beurteilen, ob Materialien tatsächlich Ihren Projektanforderungen entsprechen. Dieses Wissen erweist sich als besonders wertvoll, wenn Sie mit Anbietern von Qualitäts-Feinblechen oder einem beliebigen Fertigungspartner zusammenarbeiten – Sie sprechen deren Sprache und erkennen, wann Abkürzungen Ihre Ergebnisse beeinträchtigen könnten.

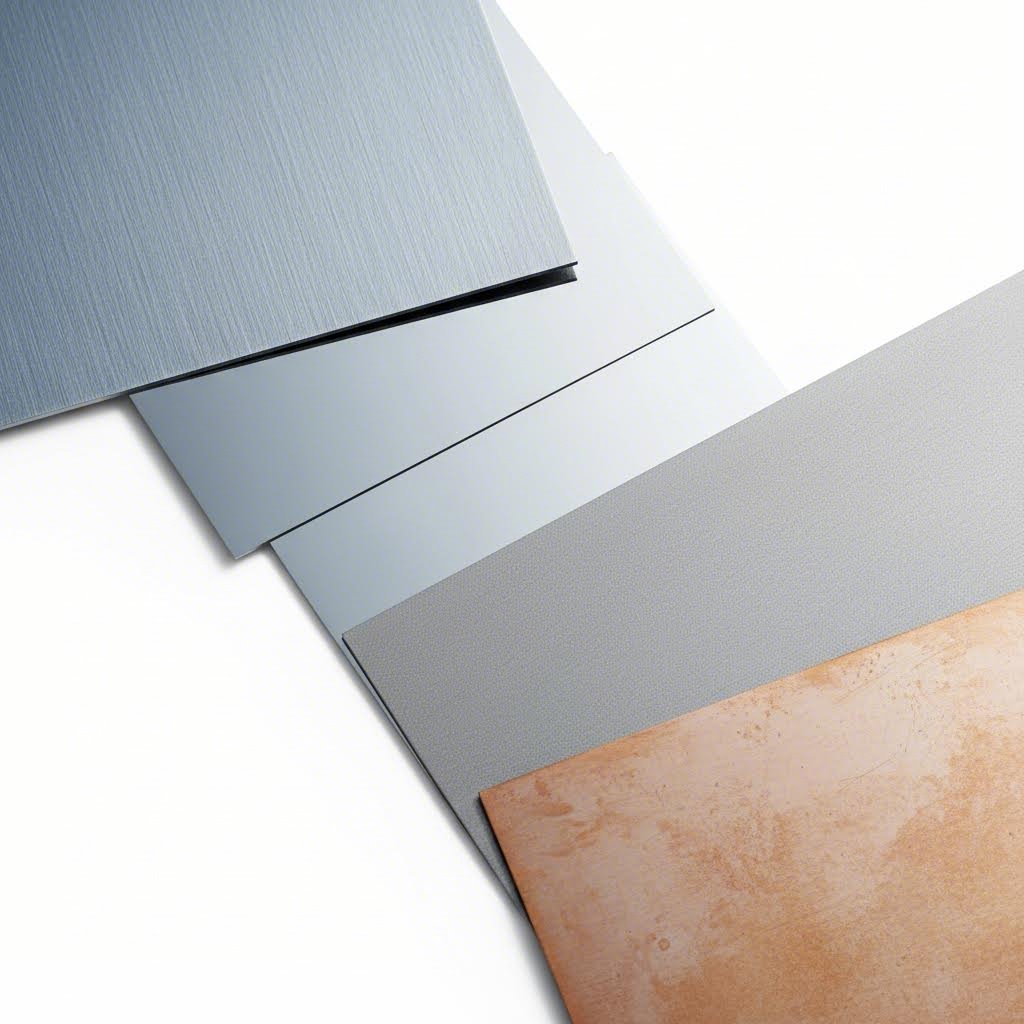

Materialtypen und ihre Qualitätsmerkmale

Nachdem Sie nun wissen, wie man Qualität beurteilt, schauen wir uns die Materialien selbst genauer an. Folgendes erklären die meisten Blechbearbeitungsbetriebe nicht von vornherein: Jeder Materialtyp weist spezifische Qualitätsindikatoren auf, die die Leistung in bestimmten Anwendungen beeinflussen. Die Kenntnis dieser Unterschiede hilft Ihnen dabei, das richtige Material auszuwählen – nicht nur die günstigste Option.

Zu den gebräuchlichsten Blechmaterialien gehören Stahl (in verschiedenen Sorten), Aluminium, Edelstahl und Kupfer. Jedes dieser Materialien weist einzigartige Eigenschaften auf, und das Verständnis ihrer Merkmale verhindert kostspielige Fehlentscheidungen bei der Materialwahl im Hinblick auf die Anforderungen des jeweiligen Einsatzgebiets.

Stahlsorten und ihre Auswirkungen auf die Qualität

Stahl dominiert den Blechmarkt, aber nicht alle Stahlsorten sind gleichwertig. Laut dem World Steel Association gibt es mehr als 3.500 verfügbare Stahlsorten. Die gewählte Sorte beeinflusst direkt die Festigkeit, Bearbeitbarkeit und Lebensdauer.

Stahlsorten folgen einem standardisierten Nummernsystem, das vom Society of Automotive Engineers (SAE) entwickelt wurde. So entschlüsseln Sie diese Nummern:

- Erste Ziffer: Identifiziert das primäre Legierungselement (1XXX steht für Kohlenstoffstahl)

- Zweite Ziffer: Bezieht sich auf sekundäre Legierungselemente

- Letzte beiden Ziffern: Zeigen den Kohlenstoffgehalt in Hundertstel Prozent nach Gewicht an

Zum Beispiel verrät Ihnen 1020-Stahl, dass es sich um Kohlenstoffstahl ohne sekundäre Legierungen und mit einem Kohlenstoffgehalt von 0,20 % handelt – was ihn zu einem weichen Kohlenstoffstahl mit guter Umformbarkeit macht. Ein höherer Kohlenstoffgehalt erhöht die Festigkeit, verringert jedoch die Duktilität, also die Fähigkeit des Metalls, ohne Rissbildung gedehnt oder geformt zu werden.

Kohlenstoffstahl wird nach Kohlenstoffgehalt kategorisiert:

- Stahl mit niedrigem Kohlenstoffgehalt (mild steel): Bis zu 0,3 % Kohlenstoff – hervorragend für Umformung und Schweißen geeignet

- Mittlerer Kohlenstoffstahl: 0,3 % bis 0,6 % Kohlenstoff – bietet ein Gleichgewicht zwischen Festigkeit und Bearbeitbarkeit

- Hochkohlenstoffstahl: Mehr als 0,6 % Kohlenstoff – maximale Festigkeit, aber eingeschränkte Formbarkeit

Wenn Sie mit lokalen maßgeschneiderten Metalllieferanten zusammenarbeiten, hilft das Verständnis dieser Güteklassen dabei sicherzustellen, dass Sie genau das Material erhalten, das Ihre Anwendung erfordert.

Leistungsmerkmale von Aluminium im Vergleich zu Edelstahl

Entscheiden Sie sich zwischen Aluminium und Edelstahl? Diese Entscheidung hängt oft von den Kompromissen zwischen Gewicht, Korrosionsbeständigkeit und Kosten ab.

Aluminium hat fast ein Drittel der Dichte von Stahl. Bei zwei Bauteilen mit identischer Geometrie wiegt ein Stahlbauteil fast dreimal so viel. Dieser Gewichtsvorteil macht Aluminium unverzichtbar für die Automobilindustrie, die Luft- und Raumfahrt sowie Anwendungen, bei denen die Massereduzierung die Effizienz verbessert. Laut Materialspezialisten weist Aluminium eine Zugfestigkeit von 40 bis 690+ MPa auf, abhängig von der Legierung und der Temperform.

Aluminium verfügt außerdem über einen eingebauten Korrosionsschutz. Bei Kontakt mit Sauerstoff bildet es eine Oxidschicht aus Aluminiumoxid, die wie eine Rüstung über der Oberfläche wirkt – im Gegensatz zu Eisenoxid (Rost), das spröde ist und abblättert. Dadurch eignet sich Aluminium ideal für Metallbau-Projekte in Florida und anderen feuchten oder küstennahen Umgebungen.

Edelstahl, der mindestens 10,5 % Chrom enthält, bietet eine deutlich bessere Korrosionsbeständigkeit als normaler Stahl. Die drei Haupttypen sind:

- Austenitischer Edelstahl: Nichtmagnetisch, enthält etwa 18 % Chrom und 8 % Nickel – verbreitet in gewerblichen Küchen und der Lebensmittelverarbeitung

- Ferritische Edelstähle: Geringerer Nickelgehalt, 12–17 % Chrom – gut geeignet für Automobilzargen und Haushaltsgeräte

- Martensitische Edelstähle: Magnetisch und wärmebehandelbar, 11–17 % Chrom – verwendet für Schneidwerkzeuge und chirurgische Instrumente

Kupfer verdient Erwähnung für spezialisierte Anwendungen. Seine hervorragende elektrische Leitfähigkeit macht es ideal für Verkabelung und Elektronik. Kupferbleche sind rostbeständig, da sie nicht genügend Eisen enthalten, und das Material wird fester, wenn es mit anderen Elementen legiert wird.

Materialvergleich auf einen Blick

Verwenden Sie diese Tabelle, um Materialoptionen für Ihr nächstes Projekt schnell zu vergleichen:

| Materialtyp | Qualitätsparameter | Beste Anwendungen | Haltbarkeitsbewertung | Kostenebene |

|---|---|---|---|---|

| Unlegierter Baustahl (1008, A36) | Hervorragende Umformbarkeit, gleichmäßige Dicke, gute Schweißqualität | Strukturbauteile, Maschinenteile, Bauwesen | Mäßig (erfordert Beschichtung zum Korrosionsschutz) | Niedrig |

| Vergütungsstahl (4130) | Hervorragende Zugfestigkeit, wärmebehandelbar, gleichmäßige Kornstruktur | Luftfahrt-Rahmen, Automobilrahmen, hochbelastete Komponenten | Hoch | Hoch |

| Edelstahl (304, 316) | Korrosionsbeständigkeit, Oberflächenqualität, Chromgehaltsprüfung | Lebensmittelverarbeitung, medizinische Geräte, maritime Anwendungen | Exzellent | Mittel-Hoch |

| Aluminium (5052, 6061) | Gewicht-zu-Festigkeits-Verhältnis, Integrität der Oxidschicht, Legierungszertifizierung | Automobilverkleidungen, Kochgeschirr, Gehäuse für Elektronik | Gut (selbstschützende Oxidschicht) | Mittel |

| Hochfester Aluminiumwerkstoff (7075) | Zugfestigkeitsprüfung, Temperbezeichnung, Ermüdungsbeständigkeit | Luftfahrtkomponenten, Hochleistungs-Autoteile | Gut | Mittel-Hoch |

| Kupfer | Leitfähigkeitsbewertungen, Reinheitsgrad, Gleichmäßigkeit der Oberflächenbeschaffenheit | Elektrische Verkabelung, Sanitärinstallationen, dekorative Architektur | Ausgezeichnet (kein Rost) | Hoch |

| Galvanisierte Stahl<br> | Dicke der Zinkbeschichtung, Haftqualität, Gleichmäßigkeit der Abdeckung | HLK-Luftkanäle, Außenbau, Fahrzeugunterboden | Sehr gut. | Niedrig-Mittel |

Beachten Sie, wie sich Qualitätsindikatoren je nach Materialart unterscheiden. Bei der Qualitätsbeurteilung von Aluminium steht das Gewicht-zu-Festigkeits-Verhältnis und die Temperbezeichnung im Vordergrund, während die Beurteilung von Edelstahl den Chromgehalt und die Oberflächenbeschaffenheit priorisiert. Das Verständnis dieser Unterschiede verhindert, dass Sie bei der Materialauswahl falsche Kriterien anwenden.

Nachdem die Materialarten geklärt sind, ist der nächste entscheidende Faktor die Dicke – und das Gauge-Nummerierungssystem, das sie definiert, sorgt bei vielen Käufern für Verwirrung.

Gauge und Dickenwahl für optimale Ergebnisse

Hier ist etwas, das die meisten Lieferanten nicht erklären: Das Messsystem für Blechdicken verläuft entgegen der Erwartung rückwärts. Eine höhere Messnummer bedeutet tatsächlich dünneres Metall. Klingt verwirrend? Sie sind damit nicht allein. Selbst erfahrene Einkäufer stolpern über dieses kontraintuitive System – und dessen Verständnis ist entscheidend, um hochwertiges Blech auszuwählen, das den Anforderungen Ihres Projekts entspricht.

Laut Branchenspezialisten geht die Messung der Blechdicke auf das 19. Jahrhundert zurück, bevor es einheitliche Messstandards gab. Das System entstand aus dem Drahtziehverfahren, bei dem jeder weitere Zug durch einen Zugstempel den Durchmesser des Drahts verringerte. Mehr Züge bedeuteten dünnere Drähte – und eine höhere Messnummer. Dieser historische Kuriosität besteht bis heute fort und führt dazu, dass Stahl mit einer Dicke von 10 Gauge erheblich dicker ist als Stahl mit 20 Gauge.

Blechdicken-Nummern entschlüsseln

Das Maßsystem birgt zwei Herausforderungen, die Ihre Materialauswahl gefährden können. Erstens sind die Abstufungen zwischen den Maßnummern nicht gleich groß. Der Wechsel von 3 auf 4 Maß bei Edelstahl verringert die Dicke um 0,016 Zoll, während der Wechsel von 24 auf 25 Maß die Dicke nur um 0,003 Zoll verändert. Zweitens – und das überrascht viele Käufer – bedeuten Maßnummern unterschiedliche Dicken für unterschiedliche Materialien .

Betrachten Sie dieses Beispiel aus den Metallressourcen von Ryerson:

- 14 Maß Edelstahl = 0,0751 Zoll

- 14 Maß Kohlenstoffstahl = 0,0747 Zoll

- 14 Maß Aluminium = 0,0641 Zoll

Das ist ein Unterschied von 0,011 Zoll zwischen Edelstahl und Aluminium bei gleichem Maß – deutlich außerhalb akzeptabler Toleranzen für präzise Anwendungen. Die Verwendung des falschen Maßdiagramms kann bedeuten, dass Sie Material bestellen, das nicht Ihren Konstruktionsvorgaben entspricht.

Warum gibt es diese Unterschiede? Wie Xometry erklärt, wurden die Blechdicken nach dem Gewicht der Bleche für ein bestimmtes Material und nicht nach der tatsächlichen Dicke festgelegt. Da verschiedene Metalle unterschiedliche Dichten aufweisen, entspricht dieselbe Gauge-Nummer unterschiedlichen physikalischen Maßen.

Dickenanforderungen den Projekten zuordnen

Die Auswahl der richtigen Dicke erfordert eine Abwägung mehrerer Faktoren: strukturelle Anforderungen, Gewichtsbeschränkungen, Fertigungsverfahren und Kosten. So sollten Sie jeden Aspekt berücksichtigen:

Konstruktive Anforderungen bestimmen die Mindestdicke. Ein 10-Gauge-Metallblech (ca. 3,4 mm oder 0,1345 Zoll für Stahl) eignet sich für anspruchsvolle Anwendungen wie Strukturbauteile und tragende Baugruppen. Dünnere Gauges werden für Gehäuse, Verkleidungen und dekorative Elemente verwendet, wo geringere Festigkeitsanforderungen bestehen.

Fertigungsverfahren beeinflussen die Auswahl ebenfalls. Die qualitativ hochwertige, maßgeschneiderte Metallbearbeitung umfasst oft Biege-, Umform- oder Schweißarbeiten. Dickere Materialien widerstehen Verformungen beim Handling besser, erfordern jedoch mehr Kraft zum Formen. Dünnere Bleche lassen sich leichter biegen, bergen aber die Gefahr von Verzug oder Reißen bei aggressiven Umformprozessen.

Gewichtsüberlegungen spielen eine Rolle bei Anwendungen, bei denen die Masse die Leistung beeinflusst. Automobil- und Luftfahrtprojekte geben häufig die dünnste Blechstärke vor, die den strukturellen Anforderungen genügt, um das Gewicht zu minimieren.

Verwenden Sie diese Referenztabelle, um gebräuchliche Blechstärken mit ihren tatsächlichen Maßen und typischen Anwendungen abzugleichen:

| Dickennummer | Stärke des Stahls (Zoll) | Stahldicke (mm) | Edelstahlstärke (Zoll) | Aluminiumstärke (Zoll) | Empfohlene Anwendungen |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Schwere Strukturbauteile, Industrieanlagen, Fahrzeugrahmenteile |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Strukturhalterungen, Maschinenschutzgitter, schwere Gehäuse |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Automobilbleche, Gerätegehäuse, Bauteile mit mittlerer Belastung |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Lüftungskanäle (HVAC), Haushaltsgeräteverkleidungen, leichte Konstruktionsanwendungen |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Allgemeine Blecharbeiten, Gehäuse, Zierleisten |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Leichte Gehäuse, Elektronikgehäuse, nichttragende Bleche |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Blechabdichtungen, leichte Lüftungskanäle, dekorative Anwendungen |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Dünnwandige Gehäuse, Prototypen, Anwendungen mit geringer Belastung |

Beachten Sie, dass dieselbe Blechdicke (Gauge-Nummer) je nach Material unterschiedliche Dicken aufweist. Deshalb reduziert die Angabe der genauen Dicke in Zoll oder Millimetern – statt allein der Gauge-Nummer – Bestellfehler und stellt sicher, dass Sie Material erhalten, das Ihren Konstruktionsanforderungen entspricht.

Es gibt auch eine praktische Grenze, die beachtet werden sollte: Die meisten Bleche haben eine untere Grenze von etwa 0,5 mm und eine obere Grenze von 6 mm. Gemäß den Industriestandards wird jedes metallische Material, das dicker als 6 mm ist, als Platte und nicht als Blech bezeichnet.

Eine fundierte Entscheidung hinsichtlich der Blechdicke reduziert Abfall und Produktionskosten. Bevor Sie sich für eine bestimmte Blechstärke entscheiden, sollten Sie die Anwendung, den Materialtyp, Umweltfaktoren, Industriestandards, das Gewicht und das Budget berücksichtigen.

Wenn Sie mit Lieferanten zusammenarbeiten – egal, ob Sie nach einer Blechbiegeeinrichtung in meiner Nähe suchen oder einen Spezialbearbeiter bewerten – bestätigen Sie stets sowohl die Dickenbezeichnung (Gauge-Nummer) als auch die tatsächliche Maßdicke in Ihren Spezifikationen. Diese doppelte Überprüfung verhindert Missverständnisse und stellt sicher, dass Ihr hochwertiges Blechmaterial bereit für Ihre spezifische Anwendung geliefert wird.

Nachdem die Materialarten und Grundlagen der Dicke behandelt wurden, ist der nächste Aspekt, wie sich Qualitätsanforderungen je nach Branche und Anwendung unterscheiden.

Qualitätsanforderungen in verschiedenen Branchen

Das macht die Bewertung von Blechmaterial schwierig: Dasselbe Material, das in einer Anwendung hervorragend abschneidet, könnte in einer anderen vollständig versagen. Eine 16-Gauge-Verkleidung aus verzinktem Stahl, die perfekt für Lüftungskanäle geeignet ist, könnte für präzise Automobilkomponenten völlig ungeeignet sein. Wenn Sie verstehen, wie sich Qualitätsanforderungen zwischen den Branchen unterscheiden, können Sie Materialien vorgeben, die tatsächlich funktionieren – und nicht nur auf dem Papier gut aussehen.

Die meisten Lieferanten spezialisieren sich auf einen oder zwei Bereiche, wodurch ihre Qualitätsstandards genau diese spezifischen Anforderungen widerspiegeln. Wenn Sie jedoch für mehrere Anwendungen einkaufen oder in unbekannte Bereiche vordringen, benötigen Sie eine umfassendere Sicht darauf, was „Qualität“ in jedem Kontext tatsächlich bedeutet.

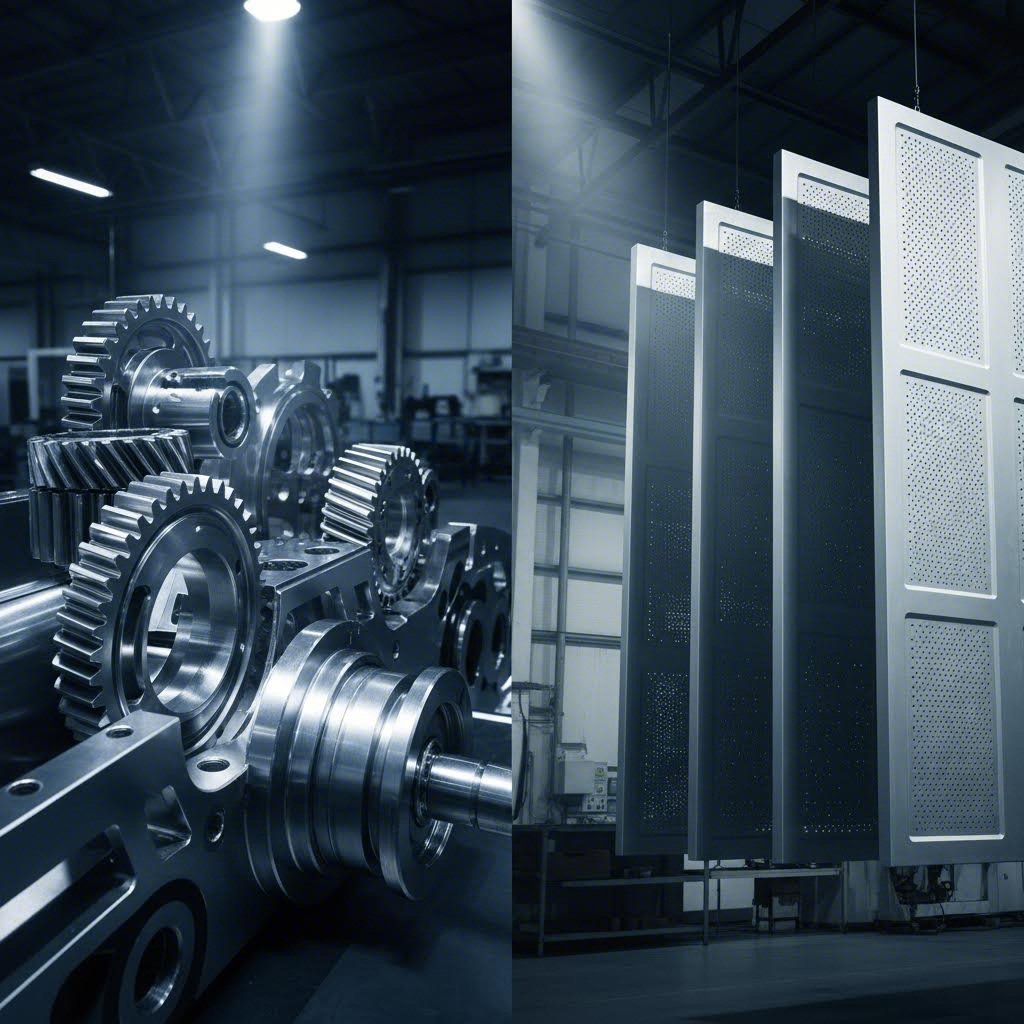

Anforderungen an Automobil- und Präzisionskomponenten

Die Automobilindustrie stellt einige der engsten Toleranzen bei der Blechbearbeitung. Warum? Weil Komponenten präzise zusammenpassen müssen, tausendfach montiert werden, kontinuierlichen Vibrationen standhalten und jahrelang zuverlässig unter rauen Bedingungen funktionieren müssen.

Bei der Bewertung von Blechteilen für den Automobilbereich sollten folgende kritische Qualitätskriterien berücksichtigt werden:

- Dimensionsgenauigkeit: Toleranzen liegen oft im Bereich von ±0,1 mm bei gestanzten Bauteilen – jede Abweichung führt zu Passproblemen während der Montage

- Oberflächenqualitätsgleichmäßigkeit: Sichtbare Karosserieteile erfordern ein gleichmäßiges Oberflächenfinish ohne Kratzer, Dellen oder Werkzeugspuren, die durch die Lackierung sichtbar werden

- Umformbarkeit ohne Rückfederung: Hochfeste Stähle müssen sich vorhersagbar verbiegen, ohne dass eine übermäßige elastische Rückfederung die endgültigen Abmessungen verfälscht

- Ermüdungswiderstand: Fahrwerks- und Chassisteile halten Millionen von Belastungswechseln über die Lebensdauer eines Fahrzeugs stand

- Schweissbarkeit: Werkstoffe müssen sauber gefügt werden können, ohne Porosität oder Risse, die die strukturelle Integrität beeinträchtigen

Die Fertigung präziser Komponenten – sei es für die Automobil-, Luft- und Raumfahrt- oder Industriemaschinenindustrie – unterliegt ähnlichen Anforderungen. Maschinenwerkstätten in Naples, Florida, und Fertigungsanlagen landesweit wenden diese Standards an, wenn Bauteile hergestellt werden, bei denen ein Versagen keine Option ist. Der entscheidende Unterschied zu anderen Branchen? Jede Spezifikation wird dokumentiert, verifiziert und bis zur Materialzertifizierung zurückverfolgt

HVAC- und Industrieausrüstungsstandards

Bei HVAC-Anwendungen stehen andere Eigenschaften im Vordergrund als bei Präzisionskomponenten. Lüftungskanäle und Gerätegehäuse müssen korrosionsbeständig sein, über Temperaturschwankungen hinweg strukturelle Steifigkeit bewahren und häufig Brandschutzvorschriften erfüllen

Qualitätskriterien für Blechwaren in der Klimatechnik umfassen:

- Verzinkungsqualität: Die Dicke und Haftung der Zinkschicht verhindern Rost in feuchten Umgebungen – eine Mindestbeschichtung von G90 (0,90 oz/sq ft) ist Standard für die meisten Luftkanalsysteme

- Nahtintegrität: Korrekt ausgeführte Nähte verhindern Luftlecks, die die Systemeffizienz verringern

- Blechdicken-Konsistenz: Eine gleichmäßige Dicke gewährleistet vorhersagbare Luftstromverhältnisse und Geräuschleistung

- Wärmedehnungsbeständigkeit: Materialien müssen wiederholten Heiz- und Kühlzyklen standhalten, ohne an den Verbindungen zu verziehen oder sich zu lösen

Industrieanlagen stellen höhere Anforderungen an die Haltbarkeit. Gehäuse für Maschinen, Schaltschränke und Verarbeitungsanlagen sind Stößen, chemischer Beanspruchung und anspruchsvollen Reinigungsverfahren ausgesetzt. Edelstahlwerkstoffe wie 304 oder 316 werden unerlässlich, wenn korrosive Substanzen vorhanden sind.

Bauprodukte und architektonische Qualitätsstandards

Dachdeckungen, Blitzschutz und architektonische Metallarbeiten stehen vor einzigartigen Herausforderungen: jahrzehntelange Witterungseinflüsse, thermische Bewegungen und ästhetische Anforderungen, die in anderen Branchen nicht berücksichtigt werden.

Nach Heather & Little , mit über 90 Jahren Erfahrung in der architektonischen Blechverarbeitung, sollten qualitativ hochwertige Baustoffe folgendes aufweisen:

- Korrosionsbeständigkeit, die an die Umgebung angepasst ist: Küsteninstallationen erfordern einen anderen Schutz als Binnenanwendungen – Kupfer und Edelstahl bewähren sich in maritimen Umgebungen, wo verzinkter Stahl versagt

- Haltbarkeit der Oberfläche: Gestrichene, pulverbeschichtete oder eloxierte Oberflächen müssen einer UV-Zersetzung, einem Vergrauen und Ausbleichen über Lebenszyklen von mehr als 20 Jahren widerstehen

- Thermisches Expansionsmanagement: Dachpaneele können Temperaturschwankungen von über 100 °F erfahren – Dehnungsfugen und Befestigungssysteme müssen Bewegungen aufnehmen, ohne zu verbeulen

- Ästhetische Konsistenz: Sichtbare architektonische Elemente erfordern eine Farbtreue über Produktionschargen hinweg sowie Beständigkeit gegen „Oil Canning“ (wellenförmige Oberflächenverzerrung)

- Code-Einhaltung: Brandschutzklassifizierungen, Widerstand gegen Windabsaugung und Schlagfestigkeitsbewertungen variieren je nach Rechtsvorschrift und Gebäudetyp

Schweißunternehmen und Maschinenwerkstätten in Naples, FL, die an architektonischen Projekten arbeiten, wissen, dass diese Installationen dauerhafte Bestandteile des Gebäudes werden. Qualitätsmängel zeigen sich als vorzeitige Ausfälle, Leckagen oder sichtbare Beschädigungen, was für alle Beteiligten negativ wirkt.

Branchenspezifische Qualität auf einen Blick

Berücksichtigen Sie, wie derselbe Qualitätsfaktor in verschiedenen Branchen unterschiedlich gewichtet wird:

| Qualitätsfaktor | Automobil-Priorität | HVAC-Priorität | Architektur-Priorität | Industrieller Schwerpunkt |

|---|---|---|---|---|

| Abmessungsgrenze | Kritisch (±0,1 mm) | Mäßig (±0,5 mm) | - Einigermaßen | Je nach Anwendung unterschiedlich |

| Oberflächenbearbeitung | Kritisch für sichtbare Teile | Niedrige Priorität | Kritisch | Niedrig bis mittel |

| Korrosionsbeständig | Hoch (Unterbodenteile) | Hoch | Kritisch | Je nach Umgebung unterschiedlich |

| Müdungsfestigkeit | Kritisch | Niedrige Priorität | - Einigermaßen | Hoch für bewegliche Teile |

| Ästhetische Konsistenz | Kritisch für Karosserieteile | Nicht anwendbar | Kritisch | Niedrige Priorität |

| Zertifizierungsanforderungen | Umfangreich (IATF 16949) | Mäßig (UL, SMACNA) | Abhängig von den Vorschriften | Anwendungsspezifisch |

Diese branchenübergreifende Perspektive zeigt, warum die Definition von „Qualität“ durch einen einzelnen Lieferanten möglicherweise nicht Ihren spezifischen Anforderungen entspricht. Ein Fertigungsbetrieb, der hauptsächlich im Bereich HLK tätig ist, legt andere Maßstäbe an als ein Betrieb, der die Automobilbranche bedient – selbst bei Verwendung identischer Grundmaterialien.

Das Verständnis dieser branchenspezifischen Anforderungen bereitet Sie darauf vor, fundiertere Fragen zu stellen, wenn Sie Lieferanten bewerten. Doch Qualität betrifft nicht nur Rohmaterialien – genauso wichtig ist, wie diese Materialien während der Fertigung verarbeitet werden.

Fertigungsverfahren, die die endgültige Qualität bestimmen

Sie haben das richtige Material ausgewählt und die korrekte Dicke vorgegeben. Nun stellt sich die entscheidende Frage, die die meisten Lieferanten umgehen: Wie beeinflusst der Fertigungsprozess selbst Ihr Endprodukt? Die Wahrheit ist, dass selbst hochwertiges Blech zum Ausschuss werden kann, wenn beim Schneiden, Biegen, Umformen oder Schweißen Fehler entstehen. Das Verständnis des Blechfertigungsprozesses befähigt Sie dazu, zu beurteilen, ob die Methoden eines Lieferanten die Materialqualität bewahren oder beeinträchtigen.

Laut Prime Fabrication umfasst die Qualitätskontrolle in der Metallbearbeitung die Überwachung jedes Arbeitsschritts, um Fehler zu minimieren, Konsistenz sicherzustellen und hochwertige Endprodukte herzustellen. Jede Fertigungsstufe bietet Möglichkeiten zur Verbesserung – oder Verschlechterung der Qualität. Wir analysieren, was in jedem Schritt geschieht, und worauf Sie bei der Bewertung von fertigen Bauteilen achten sollten.

Präzisionsschneiden und seine Auswirkungen auf die Kantenqualität

Schneiden ist der Beginn der Fertigung, und die verwendete Methode beeinflusst direkt die Kantenqualität, die Maßgenauigkeit und die nachfolgenden Bearbeitungsschritte. Moderne Präzisionsschneiddienstleistungen für Metalle nutzen mehrere Technologien, von denen jede unterschiedliche Auswirkungen auf die Qualität hat:

- Laserschneiden: Bietet unübertroffene Genauigkeit für komplexe Formen mit minimalen wärmeeinflussten Zonen – ideal für Bauteile, die enge Toleranzen erfordern

- Plasmaschneiden: Schneller für dickere Materialien, erzeugt jedoch rauere Kanten, die möglicherweise eine sekundäre Nachbearbeitung benötigen

- Wasserstrahlschneiden: Eliminiert Wärmeverzug vollständig und erhält so die Materialeigenschaften für wärmeempfindliche Anwendungen

- Mechanisches Scheren: Kostengünstig für gerade Schnitte, kann aber bei dickeren Blechen zu Kantendeformationen führen

Warum ist die Schneidmethode so entscheidend? Wie Minifaber erklärt, sind Laserschneiden und Biegen aufeinanderfolgende Prozesse – Fehler beim Schneiden können dazu führen, dass nachfolgende Arbeitsschritte entfallen müssen, was erheblichen Zeit- und Materialaufwand verursacht. Ein präziser Laserschnitt ermöglicht ein sauberes Biegen, verringert Verzug und verbessert die Qualität des Endprodukts.

Beurteilen Sie die Schnittqualität anhand folgender Merkmale:

- Kanten-Geradheit: Saubere, gratfreie Kanten deuten auf korrekte Schneidparameter hin

- Wärmebedingte Verfärbung: Übermäßige Oxidation oder Blaufärbung weist auf falsche Geschwindigkeiten oder Leistungseinstellungen hin

- Dimensionsgenauigkeit: Messen Sie mehrere Punkte anhand der Spezifikationen – Abweichungen zeigen Kalibrierungsprobleme des Geräts an

- Oberflächenkontamination: Schlacke, Graten oder Rückstände beeinträchtigen nachfolgende Prozesse wie Schweißen und Oberflächenbearbeitung

Umformtechniken, die die Materialintegrität bewahren

Nachdem Blech zugeschnitten wurde, durchläuft es typischerweise Umformoperationen – wie Biegen, Walzen, Stanzen oder Ziehen –, um eine dreidimensionale Geometrie zu erreichen. Diese Umformverfahren bringen gezielte Kräfte auf, um das Material umzuformen, ohne dabei Material abzutragen. Die Herausforderung? Die Materialeigenschaften beizubehalten, während präzise Winkel und Krümmungen erreicht werden.

Nach New Mexico Metals LLC , verschiedene Blechbearbeitungsverfahren helfen dabei, die gewünschten Formen zu erreichen, und ein erfahrener Arbeitskräftebestand weiß, wann jedes Verfahren am effektivsten ist. So wirken sich gängige Umformprozesse auf die Qualität aus:

- Biegen: Eine Matrize und ein Stempel biegen Metall in V-Formen, U-Formen oder kundenspezifische Winkel. Die Qualität hängt von der richtigen Werkzeugauswahl, genauen Biegemaßberechnungen und konsistenten Materialeigenschaften ab. Federrücklauf – die Tendenz des Metalls, teilweise in seine ursprüngliche Form zurückzukehren – muss vorhergesehen und ausgeglichen werden.

- Kanten/Abwälzen: Raue oder unebene Kanten werden auf sich selbst umgefaltet (offene, geschlossene oder tröpfchenförmige Säume). Dadurch werden die Kanten verstärkt und scharfe Oberflächen beseitigt, die Verletzungen oder Materialschäden verursachen könnten.

- Bügeln: Erzielt eine einheitliche Dicke über das gesamte Blech. Wenn das Material für eine Anwendung zu dick ist, sorgt das Glätten für eine geeignete Konsistenz zur weiteren Verarbeitung.

- Tiefziehen: Verwandelt flache Bleche in tassenförmige oder kastenförmige Bauteile. Das Material wird erheblich gedehnt, weshalb Dehnbarkeit und Kornausrichtung entscheidend sind, um Risse oder Faltenbildung zu vermeiden.

Qualitätsprüfungen für geformte Bauteile umfassen:

- Winkelgenauigkeit: Biegewinkel mit präzisen Messmitteln anhand der Spezifikationen überprüfen

- Oberflächenrissbildung: Äußere Biegeflächen auf Mikrorisse untersuchen, die auf übermäßige Beanspruchung hinweisen

- Maßhaltigkeit: Überprüfen, ob die gefertigten Maße innerhalb mehrerer Teile einer Produktionsreihe übereinstimmen

- Federeffekt-Kompensation: Sicherstellen, dass die endgültigen Winkel die elastische Rückfederung berücksichtigen

Schweißqualität und Verbindungsintegrität

Das Schweißen verbindet separate Metallteile zu einheitlichen Baugruppen. Gemäß den branchenüblichen Qualitätsstandards ist das Schweißen ein kritischer Prozess, der die Robustheit aller Verbindungen sicherstellt. Die Beurteilung der Schweißnahtqualität erfordert die Prüfung der Eindringtiefe, der Qualität der Schweißnaht und der Ausrichtung.

Die schrittweisen Maßnahmen zur Sicherstellung der Schweißnahtqualität umfassen:

- Vorbehandlung vor dem Schweißen: Die Oberflächen müssen sauber, passgenau gefügt und frei von Verunreinigungen sein, die Porosität verursachen können

- Kontrolle der Schweißparameter: Richtige Stromstärke, Spannung, Vorschubgeschwindigkeit und Schutzgas sorgen für gleichbleibende Ergebnisse

- Sichtprüfung: Erkennung von Oberflächenfehlern wie Unterkerbung, Überschweißung, Spritzerbildung oder unvollständiger Verschmelzung

- Nichtzerstörnder Prüfverfahren (NDT): Ultraschallprüfung und radiografische Prüfung ermöglichen eine umfassende Bewertung der inneren Nahtintegrität

- Nachbehandlung nach dem Schweißen: Spannungsarmglühen, Schleifen oder Nachbearbeitungsschritte beseitigen Restspannungen und Oberflächenunregelmäßigkeiten

Die Sichtprüfung dient als entscheidender erster Schritt zur Identifizierung möglicher Anomalien, doch ergänzende ZfP-Verfahren bieten eine gründlichere Analyse für strukturelle Anwendungen, bei denen ein Versagen nicht akzeptabel ist.

Oberflächenbehandlung und endgültige Qualität

Die Oberflächenveredelung schließt den Fertigungsprozess ab. Unabhängig davon, ob das Ziel Korrosionsschutz, ästhetische Ansprechbarkeit oder funktionelle Leistung ist, beeinflussen Nachbearbeitungsmaßnahmen erheblich, wie Produkte im Einsatz funktionieren.

Gängige Optionen für die Oberflächenveredelung sind:

- Pulverbeschichtung: Langlebiges, gleichmäßiges Finish mit hervorragender Korrosionsbeständigkeit

- Lackierung: Vielseitige Farboptionen mit unterschiedlichen Haltbarkeitsgraden

- Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT Elektrochemisches Verfahren, das schützende Oxidschichten auf Aluminium erzeugt

- Überzug: Bringt dünne metallische Beschichtungen (Zink, Chrom, Nickel) zum Schutz oder zur optischen Aufwertung auf

- Passivierung: Chemische Behandlung, die die Korrosionsbeständigkeit von rostfreiem Stahl verbessert

So bewerten Sie die Fertigungsqualität selbst

Stellen Sie sich vor, Sie erhalten Teile von einem neuen Lieferanten. Wie bewerten Sie, ob die Fertigungsqualität Ihren Standards entspricht? Befolgen Sie diese Bewertungsreihenfolge:

- Sichtprüfung: Untersuchen Sie Oberflächen auf Kratzer, Dellen, Verfärbungen oder Verschmutzungen – mit bloßem Auge sichtbare Fehler deuten auf Probleme bei der Prozesskontrolle hin

- Maßprüfung: Messen Sie kritische Abmessungen anhand der Spezifikationen mithilfe von Schieblehren, Messschrauben oder CMM-Geräten

- Beurteilung der Kantenqualität: Prüfen Sie geschnittene Kanten auf Grate, Rauheit oder Wärmeschäden

- Biegungsprüfung: Überprüfen Sie die Winkel, suchen Sie nach Rissen und bestätigen Sie die Konsistenz über mehrere Teile hinweg

- Schweißnahtprüfung: Achten Sie auf gleichmäßiges Aussehen der Naht, ausreichende Durchdringung und das Fehlen von Mängeln

- Oberflächenbewertung: Beurteilung der Haftung, Gleichmäßigkeit und Dickenkonformität der Beschichtung

Die Qualitätskontrolle ist entscheidend im Blechverarbeitungsprozess, um sicherzustellen, dass Produkte die festgelegten Standards und Kundenanforderungen erfüllen. Sie umfasst die Erkennung von Fehlern, deren Behebung und die Herstellung ausschließlich qualitativ hochwertiger Produkte.

Der Wandel hin zur Automatisierung hat die Fertigungsqualität verändert. Wie Branchenquellen hervorheben, reduzieren Robotersysteme und CNC-Steuerungen den menschlichen Eingriff, minimieren fehlerhafte Ergebnisse durch Ermüdung und erhöhen die Arbeitssicherheit insgesamt. Bauteile, die mithilfe automatisierter Systeme hergestellt werden, erfüllen zunehmend die Konstruktionsspezifikationen und Toleranzen und befriedigen so Kunden, die Präzision und Konsistenz verlangen.

Wenn Sie mit einem Zulieferer wie Pomper Sheet Metal Inc oder einem anderen Fertigungspartner zusammenarbeiten, hilft das Verständnis dieser Prozesse dabei, fundierte Fragen zu Ausrüstung, Fähigkeiten und Qualitätskontrollverfahren zu stellen. Doch wie schlagen sich diese Qualitätsinvestitionen in den Preisen nieder – und welche versteckten Kosten entstehen, wenn an der falschen Stelle gespart wird?

Kostenfaktoren, die die Qualität von Blech beeinflussen

Hier ist eine Frage, die Lieferanten selten direkt beantworten: Warum kostet hochwertiges Blech mehr – und lohnt sich die Investition tatsächlich? Die Beziehung zwischen Qualität und Preis ist nicht so einfach wie „man bekommt, wofür man bezahlt“. Das Verständnis der spezifischen Faktoren, die die Kosten beeinflussen, hilft Ihnen, bessere Einkaufsentscheidungen zu treffen und die teure Falle der scheinbaren Kosteneinsparung zu vermeiden.

Nach Sunlink Metal , kann die Wahl des niedrigsten Angebots zu Nacharbeit, Verzögerungen oder strukturellen Problemen führen, während eine unnötige Überschreitung der Kosten die Rentabilität des Projekts verringert. Der Schlüssel liegt darin, das richtige Gleichgewicht zu finden – und das beginnt mit dem Verständnis dessen, wofür Sie tatsächlich bezahlen.

Warum hochwertige Materialien höhere Preise erzielen

Wenn Sie Angebote verschiedener Lieferanten vergleichen, kann die Preisdifferenz zwischen Standard- und Premium-Blech verwirrend erscheinen. Was rechtfertigt den Unterschied? Mehrere miteinander verbundene Faktoren bestimmen den Preis für Blech:

- Materialgüte und Zusammensetzung: Hochwertigere Legierungen enthalten feinere Elemente und unterliegen strengeren Herstellungsstandards. Zum Beispiel kostet Edelstahl der Güte 304 zunächst mehr als Baustahl oder Aluminium, da er eine überlegene Haltbarkeit bietet, insbesondere in Außenbereichen oder korrosiven Umgebungen.

- Dicke und Dickenkonstanz: Laut Branchenspezialisten benötigen dickere Materialien mehr Zeit zum Schneiden, Biegen und Schweißen, was sich direkt auf Produktionszeit und Kosten auswirkt. Engere Dicken-Toleranzen erfordern zudem präzisere Fertigungsverfahren.

- Oberflächenart und -behandlung: Ein roher Aluminiumteil kann deutlich günstiger sein als derselbe Teil mit Pulverlackbeschichtung. Obwohl dieser Anstieg beträchtlich erscheinen mag, bietet die Pulverlackierung eine bessere Langzeit-Haltbarkeit und ein saubereres Finish – was sie besonders für kundenorientierte Produkte lohnenswert macht.

- Zertifizierungsanforderungen: Materialien mit ASTM-, ISO- oder branchenspezifischen Zertifizierungen unterlaufen zusätzliche Prüfungen und Dokumentationen. Diese Verifizierung verursacht zusätzliche Kosten, bietet jedoch Rückverfolgbarkeit und Qualitätssicherung, die generische Materialien nicht bieten.

- Fertigungskomplexität: Nach TMCO , die Geometrie eines Bauteils beeinflusst maßgeblich die Fertigungsdauer. Komponenten mit mehreren Biegungen, komplexen Ausschnitten oder engen Toleranzen erfordern mehr Programmier-, Rüst- und Inspektionszeit.

- Produktionsvolumen: Ein einzelnes Prototyp oder eine kleine Losgröße kostet pro Einheit mehr als eine Großserienbestellung, da Rüst- und Programmierzeiten auf weniger Teile verteilt werden.

Ein weiterer Faktor, den viele Käufer übersehen: das Einkaufsvolumen des Lieferanten. Unternehmen, die tausende Tonnen Material gleichzeitig einkaufen, können Kostenvorteile an Kunden weitergeben. Ihr lokaler Betrieb könnte Aluminium schlichtweg teurer anbieten, weil ihm das Volumen für günstige Mengenrabatte fehlt.

Versteckte Kosten bei der Wahl von minderwertigem Blech

Das günstigste Angebot wird oft zur teuersten Entscheidung. Wie? Materialien und Fertigung von schlechter Qualität verursachen Folgekosten, die nicht in der ursprünglichen Rechnung erscheinen.

Laut Spezialisten für Metallbearbeitung könnte ein Fertigungsdienstleister mit sehr niedrigen Preisen diese durch weniger erfahrene Arbeitskräfte, schlechte Maßhaltigkeit, minimale Qualitätskontrollen, schwache Schweißverfahren oder unzureichende Oberflächenbehandlungen ausgleichen. Diese Abkürzungen führen zu:

- Nacharbeits- und Ausschusskosten: Teile, die nicht den Spezifikationen entsprechen, müssen korrigiert oder ersetzt werden – was Ihren Materialeinsatz und Ihre Arbeitskosten verdoppelt

- Installationsverzögerungen: Bauteile, die nicht richtig passen, verursachen Probleme vor Ort, verlängern die Projektzeiten und erhöhen den Arbeitsaufwand

- Vorzeitiger Ersatz: Materialien ohne ausreichenden Korrosionsschutz oder strukturelle Integrität versagen früher als erwartet und müssen vollständig ersetzt werden, anstatt die erwartete Nutzungsdauer zu erreichen

- Beschichtungs- und Behandlungskosten: Die Wahl von Baustahl anstelle von Edelstahl, um Geld zu sparen, kann Schutzbeschichtungen erforderlich machen, die die anfänglichen Einsparungen zunichtemachen – und diese Beschichtungen benötigen regelmäßige Wartung

- Rufschädigung: Defekte Komponenten wirken sich negativ auf Ihr Projekt oder Produkt aus, beeinträchtigen das Kundenvertrauen und zukünftige Geschäftsbeziehungen

Betrachten Sie die Materialauswahl folgendermaßen: Die richtige Frage lautet nicht „Welches ist am billigsten?“, sondern „Welches Material eignet sich für die Umgebung und die Lebensdauer?“. Eine falsche Entscheidung führt zu Korrosion, struktureller Abnutzung und vorzeitiger Ersetzung.

Der kosteneffizienteste Fertigungspartner ist nicht unbedingt derjenige mit dem niedrigsten Angebot – es ist der Partner, der durch Genauigkeit, Zuverlässigkeit und langfristige Zusammenarbeit Mehrwert bietet.

Intelligente Abwägungen zwischen Kosten und Qualität treffen

Wie können Sie nun Budgetbeschränkungen mit Qualitätsanforderungen in Einklang bringen? Beginnen Sie damit, zu ermitteln, wo bei Ihrer spezifischen Anwendung die Qualität am wichtigsten ist:

- Sichtbare Oberflächen: Kundenorientierte Komponenten rechtfertigen die Investition in bessere Oberflächen und Qualität

- Strukturelle Elemente: Tragende oder sicherheitskritische Teile erfordern hochwertige Materialsorten und engere Toleranzen

- Umwelteinflüsse: Für den Einsatz im Freien oder in korrosiven Umgebungen ist ein geeigneter Korrosionsschutz erforderlich – die rostbeständigen Eigenschaften von Edelstahl können Ihnen jährliche Wartungsarbeiten ersparen

- Passgenaue Maße: Teile, die präzise mit anderen Komponenten zusammenwirken müssen, benötigen eine konsistente Dicken-Genauigkeit

Für nicht kritische Anwendungen können Standardmaterialien mit ausreichender Qualität den besten Wert liefern. Ziel ist es, die Investition an die tatsächlichen Anforderungen anzupassen – weder überzuspezifizieren noch an Stellen zu sparen, wo Leistung entscheidend ist.

Das Verständnis dieser Kostenfaktoren ermöglicht es Ihnen, Angebote effektiver zu bewerten. Doch wie stellen Sie sicher, dass ein Lieferant tatsächlich die versprochene Qualität liefert? Hier kommen Zertifizierungen und Standards ins Spiel.

Zertifizierungen und Standards, die Qualität belegen

Wie können Sie sicher sein, dass die Qualitätsbehauptungen eines Lieferanten nicht nur Marketingaussagen sind? Die Antwort liegt in Zertifizierungen durch unabhängige Dritte – einer objektiven Bestätigung dafür, dass die Herstellungsverfahren, Materialien und Produkte eines Herstellers festgelegte Standards erfüllen. Wenn Sie verstehen, was diese Zertifizierungen tatsächlich bedeuten, können Sie Hersteller mit echtem Qualitätsfokus von jenen unterscheiden, die leere Versprechen abgeben.

Nach Pacific Certifications , Blechprodukte-Hersteller unterstützen entscheidende Branchen wie Automobilbau, Luft- und Raumfahrt, Industriemaschinen, Haushaltsgeräte, Elektronik, erneuerbare Energien, HLK (Heizung, Lüftung, Klima) und den Bauwesen. Angesichts steigender Anforderungen an Präzision, Haltbarkeit, Korrosionsbeständigkeit, Sicherheitsstandards und Compliance in globalen Lieferketten bieten ISO-Zertifizierungen Herstellern betriebliche Disziplin, dokumentierte Qualitätsprozesse und vertrauensbildende Wirkung am Markt.

Branchenzertifizierungen, die Qualitätsstandards garantieren

Nicht alle Zertifizierungen haben für jede Anwendung dasselbe Gewicht. Wenn Sie wissen, welche Normen für Ihre Branche gelten, können Sie besser beurteilen, ob die Nachweise eines Lieferanten Ihren Anforderungen entsprechen. Hier sind die wichtigsten Zertifizierungen im Bereich Metallbearbeitung, auf die Sie stoßen werden:

- ISO 9001: Die weltweit anerkannte Grundnorm für das Qualitätsmanagementsystem (QMS). Sie gewährleistet, dass Produkte konsistent den Anforderungen von Kunden und gesetzlichen Vorschriften entsprechen. Für Blechhersteller zeigt diese Zertifizierung ein Engagement für dokumentierte Prozesse, kontinuierliche Verbesserung und Kundenzufriedenheit.

- ISO 14001: Bezieht sich auf Umweltmanagementsysteme. Hersteller mit dieser Zertifizierung weisen einen effizienten Ressourceneinsatz, Abfallvermeidung und die Einhaltung umweltrechtlicher Vorschriften nach – Aspekte, die für Unternehmen mit Nachhaltigkeitsanforderungen zunehmend wichtig sind.

- ISO 45001: Konzentriert sich auf das Management von Gesundheit und Sicherheit am Arbeitsplatz. Diese Norm gewährleistet sichere Arbeitsbedingungen durch proaktives Risikomanagement – besonders relevant in Blechverarbeitungsbetrieben, in denen Schneid-, Schweiß- und Umformprozesse inhärente Gefahren darstellen.

- ISO 3834: Geht speziell auf Qualitätsanforderungen für Schweißverfahren ein. Laut Branchenquellen ist das Schweißen integraler Bestandteil der Blechfertigung, und diese Norm stellt hochwertige Schweißprozesse sicher, die für die Aufrechterhaltung der strukturellen Integrität entscheidend sind.

- ISO 1090: Gilt speziell für die Fertigung von Stahl- und Aluminiumtragwerken und stellt die Einhaltung von Sicherheits- und Leistungsanforderungen für Bauanwendungen sicher.

- AWS D1.1: Der Standard der American Welding Society für das Konstruktionsschweißen. Laut AZ Metals legt er Anforderungen an Schweißverfahren, Werkstoffe und die Qualifikation von Schweißern für tragende Stahlbauteile fest, die in Brücken, Gebäuden und Infrastrukturprojekten verwendet werden.

- ASME Section IX: Umfasst Schweiß- und Lötvorschriften für Behälter, Rohre und Bauteile unter hohem Druck – unerlässlich für Hersteller von Kesseln, Druckbehältern und verwandter Ausrüstung.

Neben Prozesszertifizierungen sollten Materialzertifizierungen von Organisationen wie ASTM (American Society for Testing and Materials) berücksichtigt werden, die bestätigen, dass bestimmte Materialeigenschaften dokumentierten Spezifikationen entsprechen.

Was IATF 16949 für Präzisionsbauteile bedeutet

Wenn Sie hochwertiges Blech für Automobilanwendungen beschaffen, gibt es eine Zertifizierung, die herausragt: IATF 16949. Dies ist nicht nur ein weiteres Qualitätsabzeichen – es ist der maßgebliche Qualitätsstandard für Blech im Automobilsektor.

Laut Xometry verwaltet der Internationale Automobil-Arbeitskreis (IATF) diesen Rahmen, wobei das Qualitätsmanagementsystem ISO 9001 als Grundlage dient, jedoch speziell auf Automobilhersteller und -zulieferer zugeschnitten ist. Die IATF-16949-Zertifizierung umfasst eine beeindruckende Bandbreite an Themen und legt besonderen Wert auf Konsistenz, Sicherheit und Qualität in automobilen Produkten.

Wodurch unterscheidet sich IATF 16949 von allgemeinen ISO-Standards?

- Spezifischer Fokus auf die Automobilindustrie: Während ISO 9001 branchenübergreifend Anwendung findet, fasst IATF 16949 Anforderungen zusammen, die speziell für die Herausforderungen der Automobilfertigung relevant sind

- Binäre Zertifizierung: Ein Unternehmen erfüllt entweder den Standard oder nicht – Teilzertifizierungen oder Abstufungen gibt es nicht

- Schwerpunkt auf Fehlerverhütung: Der Standard legt Priorität darauf, Produktfehler zu begrenzen, was ebenfalls Abfall und unnötigen Aufwand entlang der Lieferkette reduziert

- Anforderungen an die Lieferkette: Obwohl keine gesetzliche Verpflichtung besteht, arbeiten Lieferanten und OEMs oft nicht mit Herstellern zusammen, die über diese Zertifizierung nicht verfügen

Für präzise Automobilkomponenten wie Fahrwerkteile, Aufhängungssysteme und strukturelle Baugruppen signalisiert die IATF-16949-Zertifizierung, dass ein Hersteller die strengen Qualitätskontrollen aufrechterhält, die diese Anwendungen erfordern. Unternehmen wie Shaoyi (Ningbo) Metal Technology unterstreichen dieses Engagement durch ihre IATF-16949-zertifizierten Betriebe und liefern kundenspezifische Metallstanzteile und Präzisionsbaugruppen für Automobilhersteller, die bei der Qualität keine Abstriche machen können.

Wie Zertifizierungen sich in reale Produktqualität widerspiegeln

Zertifizierungen sind mehr als nur Papierkram – sie repräsentieren dokumentierte Systeme, die direkten Einfluss auf die Produkte haben, die Sie erhalten. Laut Branchenexperten ist die Gewährleistung von Qualität im Bereich Metallbearbeitung am wichtigsten. Kompromisse einzugehen, kommt niemals infrage, da Millionen zukünftiger Projekte davon abhängen.

Wenn ein Hersteller über relevante ISO-Standards für Blechverarbeitung verfügt, können Sie erwarten:

- Dokumentierte Prozesse: Jeder Produktionsschritt folgt etablierten Verfahren, die überprüft und verifiziert werden können

- Rückverfolgbarkeit: Materialien und Prozesse können entlang der Lieferkette zurückverfolgt werden

- Kontinuierliche Verbesserung: Zertifizierte Organisationen müssen kontinuierliche Bemühungen zur Qualitätsverbesserung nachweisen

- Regelmäßige Prüfungen: Unabhängige Bewertungen bestätigen die fortlaufende Einhaltung – nicht nur die Erstzertifizierung

- Korrekturmaßnahmensysteme: Wenn Probleme auftreten, sorgen formelle Prozesse dafür, dass die Ursachen ermittelt und behoben werden

Der globale Blechbearbeitungsmarkt spiegelt diesen Zertifizierungstrend wider. Laut branchendaten verfügen weltweit über 60 Prozent der führenden Blechbearbeitungsanbieter über mindestens eine ISO-9001-Zertifizierung, während die Einführung der Schweißzertifizierung ISO 3834 in den Segmenten Automotive und erneuerbare Energien stark zugenommen hat.

Blechverarbeiter tragen eine große Verantwortung für ihre Arbeit, die Qualität und ihre Mitarbeiter. Zertifizierungen und Standards sollen sicherstellen, dass Blechverarbeiter Sicherheit und Qualität gewährleisten und gleichzeitig wettbewerbsfähig am Markt bleiben.

Das Verständnis dieser Zertifizierungen gibt Ihnen ein wirksames Instrument an die Hand, um Lieferanten zu bewerten. Doch allein die Zertifizierungen erzählen nicht die ganze Geschichte – Sie benötigen auch praktische Methoden, um zu prüfen, ob ein Lieferant tatsächlich seine Qualitätsversprechen einhält.

So bewerten und wählen Sie qualitativ hochwertige Blechlieferanten aus

Zertifizierungen verraten Ihnen, was ein Lieferant verspricht. Doch wie überprüfen Sie diese Aussagen, bevor Sie eine Partnerschaft eingehen? Der Bewertungsprozess für Blechlieferanten trennt Käufer, die zuverlässig gleichbleibende Ergebnisse erzielen, von denen, die teure Erfahrungen durch Versuch und Irrtum sammeln. Die meisten Lieferanten werden Sie bei diesem Prüfprozess nicht aktiv unterstützen – denn eine gründliche Bewertung legt die Diskrepanzen zwischen Marketingversprechen und tatsächlichen Fähigkeiten offen.

Laut York Sheet Metal sollte die Bedürfnisbefriedigung Ihrer Kunden an erster Stelle stehen – aber denkt Ihr Zulieferer von Blechmaterialien genauso? Wenn Ihr Lieferant nicht dieselben Prioritäten wie Sie setzt, ist es Zeit, Ihre Bezugsquelle neu zu bewerten. Lassen Sie uns einen systematischen Ansatz entwickeln, um ein Metallbearbeitungsunternehmen auszuwählen, das tatsächlich liefert.

Wichtige Fragen, die potenziellen Lieferanten gestellt werden sollten

Bevor Sie Ihre erste Bestellung aufgeben, zeigen die richtigen Fragen, ob ein Fertiger Ihre Anforderungen erfüllen kann. Laut Ryerson Advanced Processing präsentieren sich viele Lieferanten während der ersten Bewertung gut – doch erst bei genauerer Prüfung stellt sich heraus, ob sie wirklich passen.

Hier sind die entscheidenden Fragen, die qualitätsorientierte Lieferanten von den anderen unterscheiden:

- Sind Sie langfristig tragfähig? Wie lange ist das Unternehmen bereits am Markt? Investieren sie in moderne Ausrüstung und Technologie? Ein Fertigungsbetrieb, der den Entwicklungen in der Branche voraus ist, signalisiert ein fortlaufendes Engagement für Qualität.

- Können Sie meine spezifischen Anforderungen erfüllen? Jeder kann Leistungsfähigkeit behaupten – aber können sie Nachweise über Erfahrungen mit Ihren Materialtypen, Toleranzen und Anwendungen vorlegen? Fordern Sie Beispiele ähnlicher Projekte an.

- Wie schnell liefern Sie Angebote? Die Reaktionsgeschwindigkeit in der Angebotsphase sagt etwas über die Reaktionsfähigkeit während der Produktion aus. Auf Qualität ausgerichtete Lieferanten wie Shaoyi Metal Technology bieten eine Bearbeitungszeit von 12 Stunden für Angebote, was auf Systeme hinweist, die Effizienz statt Verzögerungen priorisieren.

- Bieten Sie DFM-Unterstützung an? Beratung zur fertigungsgerechten Konstruktion hilft dabei, Ihre Designs vor Produktionsbeginn zu optimieren – Kosten zu senken und Qualitätsprobleme zu vermeiden. Umfassende DFM-Unterstützung zeigt einen Partner, der auf Ihren Erfolg setzt, nicht nur auf die Auftragsabwicklung.

- Über welche Prototypen-Kapazitäten verfügen Sie? Können sie schnell Muster zur Validierung produzieren? Schnelles Prototyping – einige Lieferanten liefern bereits innerhalb von nur 5 Tagen – ermöglicht es Ihnen, die Qualität zu überprüfen, bevor Sie sich auf Produktionsmengen festlegen.

- Wie handhaben Sie die Lieferkette? Laut Branchenquellen zeigt die Fähigkeit, kurzfristig umzusteigen, den zusätzlichen Mehrwert, den qualitativ hochwertige Fertiger bieten. Fragen Sie nach Materialbeschaffung, Lagerbestandsführung und Notfallplanung.

- Welche Qualitätskontrollmaßnahmen setzen Sie ein? Laut Ryerson kann schlechte Qualität sich in ungenauen Spezifikationen, schlampiger Verarbeitung oder fahrlässiger Logistik äußern. Fragen Sie gezielt nach Prüfpunkten, Testverfahren und Dokumentation.

Die Antworten auf diese Fragen verraten mehr als nur Kompetenz – sie offenbaren Prioritäten. Ein Lieferant, der Schwierigkeiten hat zu antworten, oder vage Antworten gibt, verfügt wahrscheinlich nicht über die Systeme, die die Kriterien für einen qualitativ hochwertigen Metalllieferanten erfordern.

Ein schrittweiser Lieferantenbewertungsprozess

Eine strukturierte Bewertung verhindert emotionale Entscheidungen und gewährleistet einen konsistenten Vergleich zwischen potenziellen Partnern. Befolgen Sie diese Abfolge für eine gründliche Auswahl von Blechbearbeitungsanbietern:

- Definieren Sie Ihre Anforderungen klar: Dokumentieren Sie Materialeigenschaften, Toleranzen, Mengenerwartungen und Lieferpläne, bevor Sie Lieferanten kontaktieren. Unklare Anforderungen führen zu nicht passenden Angeboten.

- Fordern Sie detaillierte Angebote von mehreren Lieferanten an: Vergleichen Sie nicht nur die Preise, sondern auch die enthaltenen Leistungen – Rüstkosten, Werkzeugkosten, Oberflächenbehandlung, Prüfung und Versand. Laut Fab Metal bietet ein vager RFQ-Prozess Raum für versteckte Kosten und Missverständnisse.

- Überprüfen Sie Zertifizierungen unabhängig: Nehmen Sie Behauptungen nicht unkritisch hin. Fordern Sie aktuelle Zertifikatsdokumente an und überprüfen Sie deren Gültigkeit bei den ausstellenden Organisationen.

- Bewerten Sie die Kommunikationsqualität: Verfolgen Sie Reaktionszeiten und Klarheit während des Angebotsprozesses. Laut York Sheet Metal: Wenn Sie Ihren Lieferanten anrufen oder ihm eine E-Mail senden, wie lange dauert es, bis er sich zurückmeldet? Die Kommunikation sollte in beide Richtungen funktionieren.

- Musterbauteile oder Werksführungen anfordern: Physische Nachweise sind besser als Versprechen. Prüfen Sie die Qualität der Muster anhand Ihrer Spezifikationen oder besuchen Sie das Werk, um Ausrüstung, Organisation und Kompetenz des Personals zu bewerten.

- Kontrollieren Sie Referenzen von ähnlichen Kunden: Fordern Sie Kontakte aus Ihrem Industriesektor an. Laut Branchenexperten können Sie viel über die Lieferantenqualität erfahren, wenn Sie hören, was andere Kunden sagen.

- Beginnen Sie mit einer kleinen Bestellung: Testen Sie die Zusammenarbeit mit einem begrenzten Anfangsprojekt, bevor Sie sich auf große Mengen festlegen. Bewerten Sie Liefergenauigkeit, Bauteilqualität und Problemlösungsfähigkeit.

- Legen Sie klare Erwartungen und Kennzahlen fest: Dokumentieren Sie Qualitätsstandards, akzeptable Ausschussraten und Eskalationsverfahren, bevor die Produktion hochgefahren wird.

Warnsignale, die auf Qualitätsminderungen hinweisen

Zu wissen, was man vermeiden sollte, ist genauso wertvoll wie zu wissen, wonach man suchen muss. Laut Fab Metal geht es bei der Auswahl des richtigen Metallbearbeitungsanbieters nicht nur um Preis oder Nähe – sondern darum, einen Partner zu finden, dem man vertrauen kann, dass er zuverlässig hochwertige Ergebnisse im großen Maßstab liefert. Achten Sie auf folgende Warnsignale:

- Schlechte Kommunikation oder verzögerte Antworten: Wenn ein Anbieter Tage braucht, um zu antworten, oder vage Aussagen trifft, ist das bereits ein erstes Anzeichen dafür, dass etwas nicht stimmt. Ein zuverlässiger Partner sollte transparent sein, Angefragen (RFQs) schnell bearbeiten und klar über Fristen, Toleranzen und Fähigkeiten kommunizieren.

- Keine Investitionen in Ausrüstung oder Technologie: Veraltete Ausrüstung oder mangelnde Automatisierung bedeuten oft längere Lieferzeiten, inkonsistente Ergebnisse und eingeschränkte Skalierbarkeit. Sie sollten einen Betrieb wählen, der mit der Branche fortschreitet.

- Einzelprojekt-Mentalität statt skalierbarer Unterstützung: Ein guter Anbieter ist nicht nur für Ihren Prototyp da. Er sollte mit Ihnen wachsen können und von einmaligen Aufträgen hin zu wiederholten, großvolumigen Produktionen übergehen können.

- Ungeordnete Abläufe: Ein chaotischer Produktionsbereich spiegelt oft chaotische Prozesse wider. Laut Branchenexperten birgt Unordnung Risiken – nicht nur für die Sicherheit, sondern auch für Termine und die endgültige Qualität.

- Unklare Preisgestaltung oder versteckte Kosten: Wenn Geld und Materialien auf dem Spiel stehen, ist Klarheit unverzichtbar. Lieferanten, die Kosten nicht transparent darlegen können, könnten Qualitätsmängel verschleiern.

- Zurückhaltung bei der Übernahme von Herausforderungen: Laut York Sheet Metal erfordert eine echte Partnerschaft sowohl Vertrauen als auch die Bereitschaft, Risiken einzugehen. Suchen Sie einen Lieferanten, der bereit ist, gemeinsam mit Ihnen neue Materialien oder Technologien anzugehen.

- Keine Verantwortungsübernahme bei Fehlern: Verantwortungsübernahme ist die Grundlage von Vertrauen. Wenn etwas nicht wie geplant läuft – übernimmt Ihr Lieferant dann die Verantwortung und arbeitet an Verbesserungen? Wenn nicht, wird die Qualität niemals konsistent sein.

Die Sicherheit, die ein starker Lieferant Ihrer Lieferkette bietet, übertrifft aggressive Versprechungen und verpasste Liefertermine. Achten Sie auf Partner, die sich auf realistische Termine verpflichten und halten, was sie versprechen.

Wie qualitätsorientierte Fähigkeiten aussehen

Das Verständnis von Warnsignalen ist wichtig – genauso entscheidend ist es jedoch, echte qualitätsorientierte Abläufe zu erkennen. Das zeichnet exzellente Lieferanten aus:

| Leistungsbereich | Standard-Lieferant | Qualitätsorientierter Lieferant |

|---|---|---|

| Angebotsbearbeitungszeit | 3-5 Werktagen | Am selben Tag bis 12 Stunden |

| Prototypengeschwindigkeit | 2-4 Wochen | 5-Tage-Schnellprototypenerstellung verfügbar |

| DFM-Unterstützung | Eingeschränkt oder mit Zusatzkosten | Umfassend und integriert |

| ProduktionsSkalierbarkeit | Feste Kapazität | Automatisierte Systeme für flexible Mengenanpassung |

| Kommunikation | Reaktiv, verzögert | Proaktive Updates, schnelle Reaktion |

| Qualitätsdokumentation | Auf Anfrage verfügbar | Standard bei jeder Sendung |

Hersteller, die über diese Fähigkeiten verfügen, signalisieren Investitionen in Systeme, die konsistente Ergebnisse liefern. Insbesondere für Automobilanwendungen stellen Lieferanten, die schnelle Prototypenerstellung, umfassende DFM-Beratung und IATF-16949-Zertifizierung anbieten – wie jene, die auf Fahrwerk, Federung und strukturelle Komponenten spezialisiert sind – den Qualitätsstandard dar, an dem sich andere Branchen orientieren können.

Das Ziel besteht nicht darin, die günstigste Option zu finden – es geht darum, einen Partner zu finden, dessen Fähigkeiten Ihren Anforderungen entsprechen und dessen Prioritäten mit Ihren übereinstimmen. Laut erfahrenen Branchenexperten dulden Ihre Kunden keine schlechte Qualität, und Sie dürfen dies von Ihrem Blechlieferanten genauso wenig. Finden Sie einen Lieferanten, der Qualität genauso ernst nimmt wie Sie, und Sie müssen sich keine Sorgen machen, dass minderwertige Teile Ihren Betrieb stören.

Ausgestattet mit diesem Bewertungsrahmen können Sie nun die Aussagen jedes Lieferanten anhand objektiver Kriterien beurteilen – und so den Beschaffungsprozess für Bleche vom Raten zur fundierten Entscheidungsfindung wandeln.

Häufig gestellte Fragen zur Qualität von Blech

1. Was definiert Qualität bei der Blechfertigung?

Qualitätsblech wird durch vier Schlüsselmerkmale definiert: Materialzusammensetzung, nachgewiesen durch ASTM- oder ISO-Zertifizierungen, genaue Blechdicke (Gauge), die eine gleichmäßige Stärke über das gesamte Blech gewährleistet, ein einheitliches Oberflächenfinish ohne Fehler wie Porosität oder Korrosionsstellen, sowie strukturelle Integrität, die Verziehungen während der Verarbeitung verhindert. Hochwertige Materialien übertreffen die Mindestanforderungen hinsichtlich Zugfestigkeit, Umformbarkeit und Korrosionsbeständigkeit – Eigenschaften, die direkt beeinflussen, wie gut fertige Produkte langfristig mechanischen Belastungen und Umwelteinflüssen standhalten.

2. Wie wähle ich die richtige Blechdicke (Gauge) für mein Projekt aus?

Die Auswahl der richtigen Dicke erfordert eine Abwägung zwischen strukturellen Anforderungen, Gewichtsbeschränkungen und Fertigungsverfahren. Beachten Sie, dass die Dickennummern kontraintuitiv verlaufen – höhere Zahlen bedeuten dünnere Metalle. Außerdem entspricht dieselbe Dickennummer bei verschiedenen Materialien unterschiedlichen Dicken: 14-Dickengrad-Edelstahl misst 0,0781 Zoll, während 14-Dickengrad-Aluminium nur 0,0641 Zoll beträgt. Geben Sie bei Ihren Bestellungen stets sowohl die Dickennummer als auch die tatsächliche Maßdicke an, um kostspielige Fehler zu vermeiden.

3. Welche Zertifizierungen sollte ich bei einem Blechlieferanten beachten?

Zu den wichtigsten Zertifizierungen gehören ISO 9001 für Qualitätsmanagementsysteme, ISO 3834 für Schweißqualität und AWS D1.1 für strukturelle Schweißnormen. Für automobiltechnische Anwendungen ist die IATF 16949-Zertifizierung unerlässlich – sie stellt den maßgeblichen Qualitätsstandard der Branche dar, mit Schwerpunkt auf Fehlervermeidung und Anforderungen an die Lieferkette. Hersteller wie Shaoyi Metal Technology unterstreichen dieses Engagement durch IATF 16949-zertifizierte Fertigungsprozesse für präzise Automobilkomponenten.

4. Warum kostet hochwertiges Blech mehr als Standardmaterial?

Die Preise für hochwertige Bleche spiegeln mehrere Faktoren wider: Legierungen höherer Qualität mit verfeinerten Bestandteilen, engere Dicken-Toleranzen, die eine präzise Fertigung erfordern, spezielle Oberflächen wie Pulverbeschichtung für erhöhte Haltbarkeit sowie Zertifizierungsanforderungen, die zusätzliche Prüfungen und Dokumentationen beinhalten. Die Wahl günstigerer Materialien führt jedoch oft zu versteckten Kosten, darunter Nacharbeitskosten, Installationsverzögerungen, vorzeitiger Ersatz und Rufschädigung, die die anfänglichen Einsparungen bei weitem übersteigen.

5. Wie kann ich einen Blechlieferanten bewerten, bevor ich eine Bestellung aufgebe?

Beginnen Sie mit der Bewertung der Angebotsbearbeitungszeiten – qualitätsorientierte Lieferanten wie Shaoyi bieten Antworten innerhalb von 12 Stunden. Erkundigen Sie sich nach DFM-Unterstützung, Prototypenfertigung (einige liefern in 5 Tagen) und Skalierbarkeit der Produktion. Überprüfen Sie Zertifizierungen unabhängig, inspizieren Sie Musterbauteile anhand der Spezifikationen und prüfen Sie Referenzen von vergleichbaren Kunden. Achten Sie auf Warnsignale wie verzögerte Kommunikation, veraltete Ausrüstung, unklare Preisgestaltung oder Zurückhaltung, Verantwortung für Qualitätsprobleme zu übernehmen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —