Der progressive Stanzprozess enthüllt: 9 Stationen, die Ihre Kosten senken

Was ist die stufenweise Stanzung und warum dominiert sie die Metallumformung?

Fragen Sie sich, wie Hersteller Millionen identischer Metallteile mit bemerkenswerter Geschwindigkeit und Präzision fertigen? Die Antwort liegt im stufenweisen Stanzprozess – einem Fertigungsverfahren, das die Massenfertigung von Metallteilen in zahllosen Branchen revolutioniert hat.

Bei der stufenweisen Tiefziehstanzung handelt es sich um einen Metallumformprozess, bei dem eine Bandspule aus Blech nacheinander durch eine Reihe von Werkzeugstationen geführt wird, wobei jede Station eine spezifische Operation – wie Stanzen, Biegen oder Prägen – ausführt, bis am letzten Arbeitsplatz ein vollständig geformtes Teil entsteht.

Im Gegensatz zu Einzelstufen-Operationen, die mehrere Maschineneinrichtungen erfordern, fortschreitendes Metallstanzen konsolidiert diesen gesamten Prozess zu einem einzigen kontinuierlichen Ablauf. Das Ergebnis? Schnellere Produktion, engere Toleranzen und deutlich niedrigere Stückkosten bei der Serienfertigung.

Die Kernmechanik des Bandfortschritts

Stellen Sie sich ein langes Band aus Blech vor – genannt Band oder Coil –, das in eine Stanzpresse eingespeist wird. Während die Presse auf- und abbewegt, wird dieses Band schrittweise durch eine sorgfältig konstruierte Progressivstahlform (Prog-Form) geführt. Jeder Presshub bewegt das Material um eine präzise Distanz nach vorne und gewährleistet so eine perfekte Ausrichtung an jeder Station.

Folgendes macht dieses System so effektiv:

- Kontinuierliche Zuführung: Der Coil stellt eine unterbrechungsfreie Rohmaterialversorgung bereit und eliminiert das manuelle Nachladen zwischen den Operationen

- Gleichzeitige Operationen: Mehrere Stationen bearbeiten während jedes Presshubs unterschiedliche Abschnitte des Bands gleichzeitig

- Automatischer Fortschritt: Das Band transportiert teilweise geformte Teile durch die Form, bis diese fertiggestellt sind

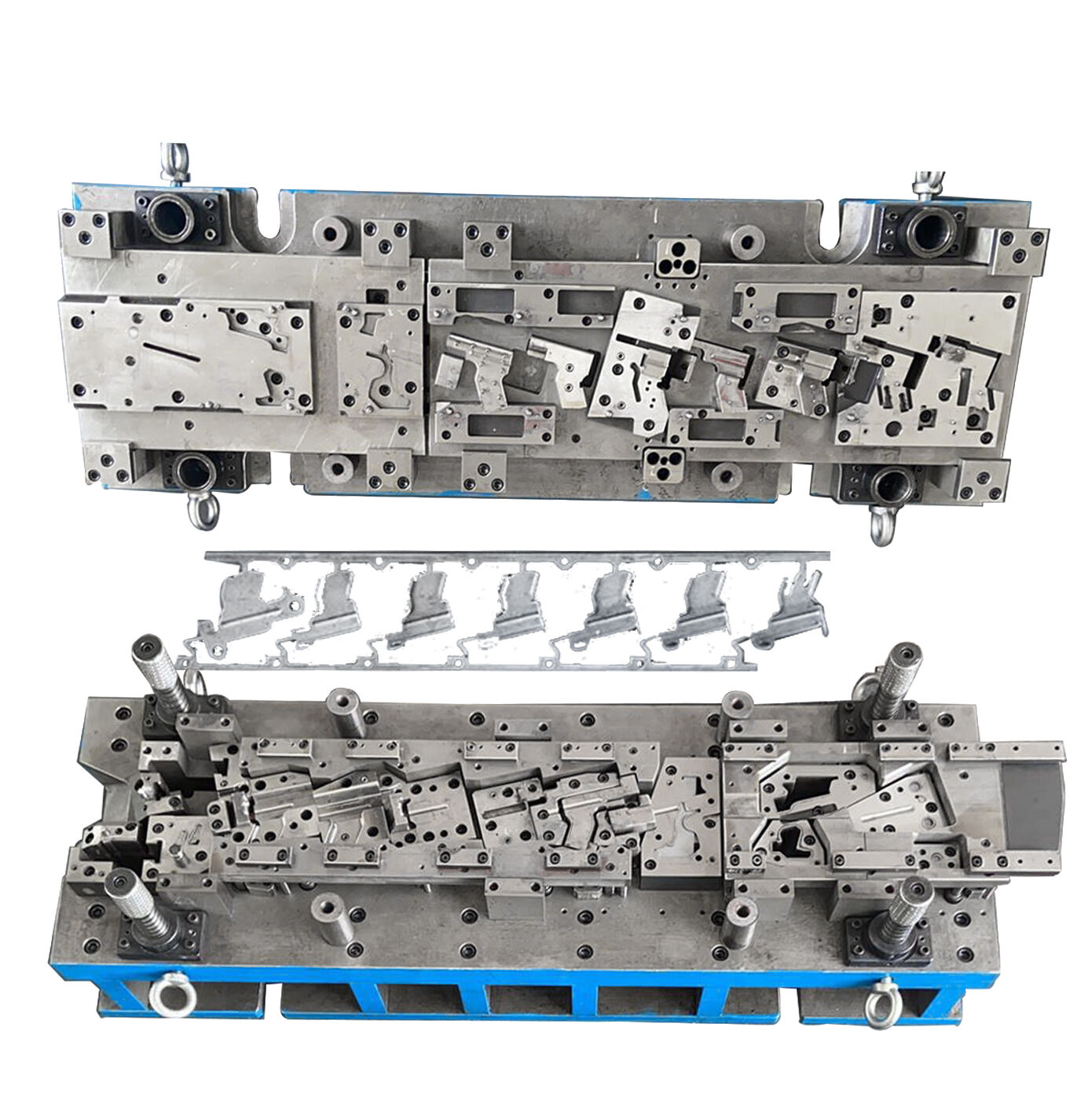

Wenn Sie sich fragen, „was sind Werkzeuge in der Fertigung?“, sollten Sie progressive Werkzeuge als hochentwickelte Multifunktionssysteme betrachten. Sie enthalten sämtliche Schneid-, Umform- und Formgebungs-Elemente, die erforderlich sind, um flache Blechpressungen in komplexe dreidimensionale Komponenten zu verwandeln – und das alles innerhalb einer einzigen Werkzeuganordnung.

Wie mehrere Stationen vollständige Teile erzeugen

Jede Station eines progressiven Werkzeugs führt eine spezialisierte Aufgabe aus. Die erste Station stanzte beispielsweise Führungslöcher zur Ausrichtung. Die nächste könnte den Außenkontur des Teils ausschneiden. Folgende Stationen biegen Flansche, formen Merkmale und fügen geprägte Details hinzu. Die letzte Station trennt das fertige Teil vom Trägerband.

Dieser schrittweise, stationenbasierte Ansatz bietet drei wesentliche Vorteile für die Serienfertigung:

- Geschwindigkeit: Die Produktionsraten können mehrere Tausend Teile pro Stunde erreichen, da alle Operationen bei jedem Presszyklus gleichzeitig erfolgen

- Konsistenz: Hartwerkzeuge gewährleisten, dass jedes Teil mit dem ersten identisch ist – selbst nach Millionen von Zyklen

- Kosten-Effizienz: Die Zusammenlegung von Operationen eliminiert sekundäres Handling, reduziert den Personalbedarf und minimiert Ausschussmaterial

Das fortschreitende Stanzen zeichnet sich besonders aus, wenn kleine bis mittelgroße Teile in Mengen von mehreren Tausend bis hin zu mehreren Millionen Stück benötigt werden. Die anfängliche Werkzeuginvestition amortisiert sich rasch, sobald die Produktionsmengen steigen – weshalb dieses Verfahren die bevorzugte Wahl für Automobilsteckverbinder, elektronische Anschlussklemmen, Gerätehalterungen und zahllose andere Präzisionskomponenten ist.

Aufschlüsselung jeder Station in der fortschreitenden Stanzfolge

Wie verwandelt sich also ein flaches Metallband in ein präzise geformtes Bauteil ? Das Geheimnis liegt in der abgestimmten Abfolge der Stationen innerhalb fortschreitender Stanzwerkzeuge. Jede Station führt eine genau berechnete Teiloperation durch und baut dabei auf den vorhergehenden Stationen auf, um Geometrien zu erzeugen, die mit einstufigen Verfahren unmöglich wären. Begleiten Sie uns auf dem gesamten Weg Ihres Materials – vom Rohcoils bis zum fertigen Teil.

Funktionen von Stanzen und Führungsbohrungen erklärt

Bevor mit der Umformung begonnen wird, legen die ersten Stationen einer fortschrittlichen Stanzwerkzeuganlage die Grundlage für alle nachfolgenden Schritte. Hier werden durch Stanzvorgänge Führungsbohrungen – kleine, präzise positionierte Öffnungen – erzeugt, die als Ausrichtungsreferenz für den gesamten Prozess dienen.

Warum sind Führungsbohrungen so entscheidend? Wie von Ingenieurexperten bei Jeelix hervorgehoben wird, fungieren diese Bohrungen als „Nordstern“ des fortschrittlichen Stanzprozesses. Sie stellen den absoluten Referenzpunkt dar, der sicherstellt, dass jede nachfolgende Station exakt ausgerichtet bleibt. Ohne sie würden sich mikroskopisch kleine Zuführfehler über die einzelnen Stationen hinweg summieren und schließlich Teile außerhalb der Toleranzen erzeugen.

So funktioniert der Korrekturmechanismus:

- Der Zuführer bewegt das Band in eine ungefähre Position

- Konisch ausgeführte Führungsstifte, die am oberen Werkzeug angebracht sind, senken sich in die Führungsbohrungen ab

- Wenn jeder Stift in seine Bohrung eindringt, erzeugt die konische Oberfläche eine seitliche Kraft

- Diese Kraft führt den Bandstreifen in eine präzise X-Y-Ausrichtung, bevor irgendwelche Umformwerkzeuge Kontakt aufnehmen.

Dieser „Verriegelungs-und-Korrektur“-Ansatz stellt die Position des Bandstreifens bei jedem Presshub wieder her und unterbricht damit effektiv die Kette sich akkumulierender Abweichungen. Unter den verschiedenen Arten von Stanzwerkzeugen zeichnen sich fortschreitende Werkzeuge (Progressivwerkzeuge) speziell durch diese integrierte Fehlerkorrekturfunktion aus.

Vom Ausschneiden bis zu den endgültigen Umformoperationen

Sobald Führungslöcher die Ausrichtung hergestellt haben, wird der Bandstreifen schrittweise durch eine sorgfältig abgestimmte Reihenfolge von Operationen geführt. Jede Station verändert das Material schrittweise; das Verständnis dieser Abfolge verdeutlicht, warum Progressivwerkzeuge eine derart bemerkenswerte Präzision und Komplexität erreichen.

- Stanzen: Neben den Führungslöchern erzeugen zusätzliche Stanzstationen innere Merkmale – Befestigungslöcher, Schlitze und Aussparungen, die die funktionale Geometrie des Teils definieren. Der Progressivstempel schneidet sauber durch das Material, wobei die ausgestanzten Reste (Slugs) durch Freiraumkanäle unterhalb des Werkzeugs nach unten fallen.

- Ausschneiden: Bei dieser Operation wird das äußere Profil des Teils ausgeschnitten. In den meisten progressiven Werkzeugen erfolgt das Ausschneiden jedoch zunächst nur teilweise – Trimmen- und Ausstanzoperationen entfernen schrittweise überschüssiges Material, wobei das Teil weiterhin am Trägerstreifen befestigt bleibt, um die weitere Bearbeitung zu ermöglichen.

- Biegen: Nun beginnt das flache Werkstück seine Umformung in drei Dimensionen. Biegestationen erzeugen Winkel und Flansche, indem das Material gegen präzise geformte Stempeloberflächen gedrückt wird. Der Trägerstreifen des Bandes hält alle Komponenten während der Einwirkung dieser Kräfte stabil.

- Zeichnung: Für Teile mit Tiefen- oder Hohlraummerkmalen formen Ziehstationen das Material in becher- oder kastenförmige Gestalten um. Diese Umformung erfordert eine sorgfältige Prozesssteuerung: Ist die Beanspruchung zu hoch, reißt das Metall; ist sie zu gering, lässt sich die erforderliche Tiefe nicht erreichen. Progressive Werkzeuge verwenden daher häufig mehrere flache Ziehstufen anstelle einer einzigen tiefen Ziehung.

- Prägen: Wenn Sie eine außergewöhnliche Maßgenauigkeit benötigen, üben Prägestationen extremen Druck auf bestimmte Bereiche aus. Bei dieser Nachprägeoperation wird das Metall zusammengedrückt, wodurch engere Toleranzen bei kritischen Abmessungen, Winkeln und Oberflächenebenheit erreicht werden, als es allein durch Umformen möglich wäre.

- Umformen: Komplexe dreidimensionale Formen entstehen in speziellen Umformstationen. Prägevorgänge erzeugen Versteifungsrippen oder Kennzeichnungsmerkmale. Abkanten bildet Kanten. Jeder Umformvorgang baut auf den vorhergehenden Arbeitsschritten auf und gestaltet schrittweise die endgültige Geometrie des Bauteils.

- Abschneiden: An der letzten Station wird das fertige Teil vom Trägerstreifen getrennt. Dieser entscheidende Schnitt löst das fertige Bauteil, das über Rutschen oder Förderbänder ausgetragen wird, während der verbleibende Reststoff („Skelett“) zur Wiederverwertung weitergeführt wird.

Betrachten Sie dieses Beispiel für das Stanzverfahren in der Praxis: Ein automobiler Anschlussklemmen-Stecker könnte das Stanzen von Führungslöchern, mehrere innere Lochstanzungen, teilweises Ausschneiden, zwei Biegevorgänge für Kontaktfedern, Prägen für kritische Kontaktflächen sowie den endgültigen Ausschnitt erfordern – alles innerhalb eines einzigen fortschreitenden Werkzeugs, das mit Hunderten Hub pro Minute läuft.

Die Komponenten des Stanzwerkzeugs arbeiten als integriertes System zusammen. Werkzeugbuchsen führen die Stempel mit einer Präzision im Mikrometerbereich. Abstreifer halten das Material während des Rückzugs der Stempel plan. Führungsbolzen korrigieren die Position kontinuierlich. Dieses Ökosystem präziser Elemente ermöglicht es fortschreitenden Werkzeugen, Toleranzen von bis zu ±0,01 mm über Millionen von Produktionszyklen hinweg einzuhalten.

Was macht diesen sequenziellen Ansatz so leistungsfähig? Jede Operation bleibt relativ einfach, wodurch die Belastung einzelner Stationen verringert wird, während insgesamt eine Komplexität erreicht wird, die kein einstufiger Werkzeugstempel bewältigen könnte. Das Material fließt vorhersehbar, die Verformung erfolgt schrittweise und die Qualität bleibt vom ersten bis zum millionsten Teil konstant.

Grundlagen der Konstruktion und Entwicklung fortschreitender Stanzwerkzeuge

Sie haben gesehen, wie fortschreitende Stanzwerkzeuge stationenweise funktionieren – doch wie entwerfen Ingenieure diese hochentwickelten Werkzeuge tatsächlich? Die Wahrheit ist, dass die eigentliche „Magie“ lange vor dem ersten Stanzvorgang stattfindet. Die Konstruktion fortschreitender Stanzwerkzeuge zählt zu den anspruchsvollsten ingenieurtechnischen Disziplinen der Fertigung, bei der Entscheidungen, die bereits in der Konzeptionsphase getroffen werden, unmittelbar über den Produktionserfolg oder teure Fehlschläge entscheiden.

Stellen Sie es sich so vor: Der Bau einer Stanzfolgewerkzeuges ohne fundierte Konstruktion ist vergleichbar mit dem Bau eines Wolkenkratzers ohne Bauplan. Die anfängliche Investition in die Gestaltung des Stanzwerkzeugs zahlt sich während der gesamten Lebensdauer des Werkzeugs aus – oft über Millionen von Produktionszyklen hinweg.

Konstruktive Aspekte für das Werkzeuglayout

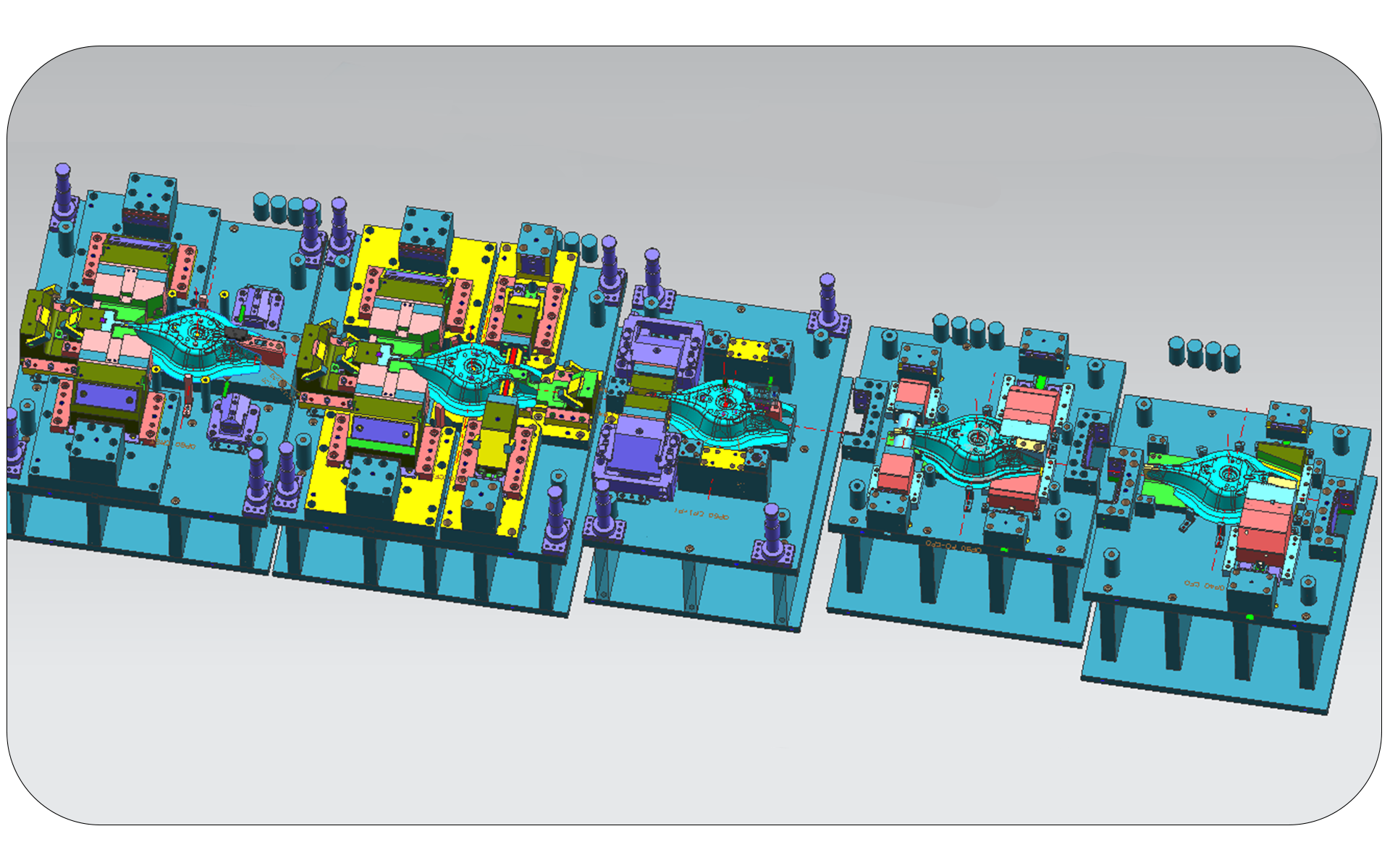

Jedes Projekt zur Herstellung eines Stanzfolgewerkzeugs beginnt mit der Gestaltung des Bandlayouts. Gemäß Industry Tooling ist das Bandlayout im Wesentlichen der Bauplan Ihres gesamten Produktionsprozesses. Es legt fest, wie das Material fließt, an welchen Stationen jeweils welche Operationen stattfinden und wie viel Ausschuss dabei entsteht.

Warum ist das Bandlayout so entscheidend? Berücksichtigen Sie folgende Faktoren, die Konstrukteure ausgewogen berücksichtigen müssen:

- Werkstoffflussanalyse: Die Konstrukteure ermitteln präzise, wie sich das Metallband bei jeder Station verformt, dehnt und bewegt – unter Vorwegnahme kritischer Spannungspunkte, bevor diese zu Problemen werden.

- Federeffekt-Kompensation: Metalle „federn“ nach dem Biegen naturgemäß zurück; daher müssen Werkzeugkonstrukteure stärker biegen, um die gewünschten Endmaße zu erreichen.

- Lastausgleich zwischen den Stationen: Eine gleichmäßige Verteilung der Kräfte über die Stationen verhindert vorzeitigen Verschleiß und gewährleistet einen konsistenten Pressbetrieb

Das Design des Trägerstreifens erfordert besondere Aufmerksamkeit. Ingenieure wählen zwischen einseitigen Trägern (die einen einfachen Zugang für eine dreiseitige Bearbeitung bieten) und beidseitigen Trägern (die eine optimale Kraftausgleichung für große oder hochpräzise Teile ermöglichen). Bei Teilen, die eine Tiefziehbearbeitung erfordern, enthalten Stretch-Web-Designs gezielte Einschnitte, die einen kontrollierten Materialfluss während der Umformung zulassen – so wird das Risiko von Rissen bei komplexen Geometrien vermieden.

Prinzipien des „Design for Manufacturability“ leiten jede Entscheidung. Lässt sich die vorgeschlagene Geometrie tatsächlich ohne Rissbildung umformen? Führt die Reihenfolge der Stationen zu Interferenzen zwischen den Komponenten des Stanzfortschrittschablonenwerkzeugs? Ermöglicht der Teilabstand ausreichend Platz für die Umformung und minimiert gleichzeitig den Materialverbrauch? Diese Fragen müssen zweifelsfrei geklärt sein, bevor mit der Bearbeitung des Werkzeugstahls begonnen wird.

Praktische Auswirkungen? Eine dokumentierte Fallstudie zeigte, dass die Neugestaltung eines suboptimalen Streifenlayouts die Materialverschwendung von 12 % auf unter 5 % senkte und pro Produktionscharge Tausende Dollar einsparte – allein durch eine intelligentere Gestaltung von Metallstanzwerkzeugen.

CAE-Simulation in der modernen Werkzeugentwicklung

Bevor digitale Simulationen existierten, war die Entwicklung eines Blechstanzwerkzeugs im Wesentlichen teures Versuch-und-Irrtum. Ingenieure fertigten Werkzeuge auf der Grundlage ihrer Erfahrung an, montierten sie in einer Presse und erkannten Probleme erst nach erheblichem finanziellen Aufwand. Heute hat die rechnerunterstützte Konstruktion (CAE) diesen „bau-und-teste“-Ansatz in eine „vorhersage-und-optimiere“-wissenschaftliche Methode .

Was zeigt eine CAE-Simulation tatsächlich? Laut einer Fertigungsforschungsstudie von Jeelix bietet die virtuelle Simulation mehrere entscheidende Funktionalitäten:

- Vorhersage der Umformbarkeit: Identifizierung potenzieller Risse, Faltenbildung oder Dickenreduktion, noch bevor ein Werkzeugstahl geschnitten wird

- Federrücklaufberechnung: Präzise Vorhersage der elastischen Rückfederung, sodass diese bei der Werkzeuggeometrie berücksichtigt und kompensiert werden kann

- Kraftanforderungen: Ermitteln Sie den genauen Tonnagebedarf an jeder Station für die richtige Pressenauswahl

- Visualisierung des Werkstoffflusses: Beobachten Sie, wie sich das Metall während jeder Operation bewegt, und enthüllen Sie verborgene Spannungskonzentrationen

Die Finite-Elemente-Analyse geht noch einen Schritt weiter, indem sie den Umformprozess in Tausende kleiner Berechnungen zerlegt. Ingenieure können ein Teil virtuell Hunderte von Malen „stanzen“, um verschiedene Ansätze zu testen – ohne Material oder Maschinenzeit zu verschwenden. Dieser simulationsbasierte Ansatz hat die Wirtschaftlichkeit der Gestaltung fortschreitender Werkzeuge grundlegend verändert: Kostenintensive physische Iterationen werden reduziert, während die Erfolgsquote beim Erstteil verbessert wird.

Welchen praktischen Nutzen bietet dies? Ingenieure validieren bereits vor der teuren mechanischen Bearbeitung, dass ihre Komponenten für fortschreitende Werkzeuge harmonisch zusammenarbeiten. Sie können die Reihenfolge der Stationen optimieren, Umformradien anpassen und die Materialausnutzung verfeinern – alles in der virtuellen Umgebung, wo Änderungen nichts kosten außer Zeit.

Für Hersteller, die das fortschrittliche Stanzen bewerten, ist das Verständnis dieser technischen Grundlagen entscheidend. Ein Zulieferer mit leistungsfähigen CAE-Kapazitäten und nachgewiesener DFM-Expertise liefert Werkzeuge, die von Tag eins an zuverlässig laufen. Die Alternative – Konstruktionsfehler erst während der Erstprobung zu entdecken – bedeutet Verzögerungen, Nacharbeitskosten und Frustration, die sich durch eine sorgfältige Engineering-Arbeit bereits in der Vorlaufphase hätten vermeiden lassen.

Materialauswahl und Dickenüberlegungen für das fortschrittliche Stanzen

Hier ist eine Frage, die Ihr Projekt zum fortschrittlichen Stanzen erfolgreich machen oder scheitern lassen kann: Haben Sie das richtige Material gewählt? Während die Werkzeugkonstruktion und die Stationsabfolge ausgiebig berücksichtigt werden, wird die Materialauswahl oft vernachlässigt – obwohl sie unmittelbar Auswirkungen auf sämtliche Aspekte hat, von der Werkzeuglebensdauer über die Produktionsgeschwindigkeit bis hin zur Qualität des fertigen Bauteils.

Die Realität? Nicht jedes Metall verhält sich bei der Herstellung von Blechstanzwerkzeugen gleich gut. Einige Materialien lassen sich wie Butter durch progressive Bearbeitungsschritte führen, während andere bei jeder Station Widerstand leisten. Das Verständnis dieser Unterschiede vor Beginn der Werkzeugherstellung erspart kostspielige Überraschungen später.

Optimale Werkstoffauswahl für progressive Bearbeitungsverfahren

Das progressive Stanzen ermöglicht die Verarbeitung einer breiten Palette verschiedener Metalle; jedes davon weist jedoch spezifische Eigenschaften auf, die maßgeblich beeinflussen, wie Ihr Blechstanzwerkzeug konstruiert werden muss. Laut Werkstoffspezialisten der American Industrial Company müssen Hersteller bei der Auswahl der Materialien mehrere entscheidende Faktoren abwägen:

- Formbarkeit: Wie leicht sich das Metall biegen, ziehen und formen lässt, ohne zu reißen

- Zugfestigkeit: Die Kraft, die das Material aushält, bevor es bricht

- Kaltverfestigungsrate: Wie schnell das Metall während der Verformung spröde wird

- Bearbeitbarkeit: Wie sauber das Material geschnitten wird und wie stark es den Werkzeugverschleiß beschleunigt

Betrachten wir nun die Materialien, die Sie am häufigsten bei der Herstellung von Stahlstanzwerkzeugen und anderen progressiven Werkzeugen antreffen werden:

Kohlenstoffstahl bleibt der Arbeitstier des fortschrittlichen Stanzens. Diese Eisen-Kohlenstoff-Legierung bietet außergewöhnliche Festigkeit, Gestaltungsfreiheit und Kosteneffizienz. Sie reagiert vorhersehbar auf Umformprozesse und eignet sich gut für verschiedene Stanzverfahren. Für korrosionsanfällige Anwendungen verlängern Zink-, Chrom- oder Nickelbeschichtungen die Lebensdauer erheblich.

Edelstahl bietet Korrosionsbeständigkeit und eine ansprechende Oberfläche – wodurch es sich ideal für Lebensmittelverarbeitung, medizinische Geräte und sichtbare Komponenten eignet. Wie jedoch Ulbrichs metallurgische Experten hervorheben, birgt austenitischer Edelstahl besondere Herausforderungen: Er weist einen hohen Kaltverfestigungsgrad auf (0,34 % für SS), und während der plastischen Verformung kann er sich in eine spröde Martensitphase umwandeln, die zu Rissbildung neigt. Eine sorgfältige Werkzeugkonstruktion und gegebenenfalls Zwischenglühungen werden daher erforderlich.

Aluminium überzeugt, wenn das Gewicht zählt. Dieses silberweiße Metall bietet ein ausgezeichnetes Verhältnis von Festigkeit zu Gewicht, hervorragende Umformbarkeit und Wärmeleitfähigkeit. Es ist die erste Wahl für leichte, gestanzte Komponenten in der Luft- und Raumfahrt, der Elektronik und der Automobilindustrie, wo eine Massereduzierung die Effizienz steigert.

Messing-Stufenstanzung nutzt die außergewöhnliche Vielseitigkeit dieser Kupfer-Zink-Legierung. Messing zeichnet sich durch gute Verformbarkeit, attraktive optische Wirkung für dekorative Beschläge sowie solide elektrische Leitfähigkeit aus. Es wird häufig für Lager, Schlösser, Zahnräder und Ventile spezifiziert, bei denen diese Eigenschaften entscheidend sind.

Kupfer-Progressivstanztechnik überzeugt in elektrischen und thermischen Anwendungen. Dieses weiche, duktile Metall bietet hervorragende Leitfähigkeit – weshalb es die bevorzugte Wahl für elektrische Steckverbinder, Anschlussklemmen und Wärmeübertragungskomponenten ist. Seine leicht zu reinigenden Oberflächen eignen sich zudem für Anwendungen in der Lebensmittelverarbeitung und Medizintechnik.

Dickebereiche und Umformbarkeitsfaktoren

Die Materialstärke bestimmt unmittelbar, was Ihr Stufen-Prägeprozess leisten kann. Ist das Material zu dünn, wird die Handhabung problematisch. Ist es zu dick, benötigen Sie eine sehr hohe Presskraft oder müssen ganz auf alternative Fertigungsverfahren ausweichen.

| Materialtyp | Typischer Dickenbereich | Umformbarkeitsbewertung | Gemeinsame Anwendungen |

|---|---|---|---|

| Kohlenstoffstahl | 0,2 mm – 6,0 mm | Exzellent | Halterungen, Strukturkomponenten, Karosserieteile |

| Edelstahl | 0,1 mm – 4,0 mm | Gut (erfordert Sorgfalt) | Medizinische Geräte, Lebensmitteltechnik, korrosionsbeständige Teile |

| Aluminium | 0,2 mm – 5,0 mm | Exzellent | Leichte Gehäuse, Kühlkörper, Luft- und Raumfahrtkomponenten |

| Messing | 0,1 mm – 3,0 mm | Sehr gut. | Dekorative Beschläge, elektrische Kontakte, Armaturen |

| Kupfer | 0,1 mm – 3,0 mm | Exzellent | Elektrische Anschlussklemmen, Steckverbinder, thermische Leiter |

Wie beeinflussen die Materialeigenschaften Ihre Werkzeugstationen? Berücksichtigen Sie diese praktischen Auswirkungen:

- Pressenkraftanforderungen: Hochfeste Werkstoffe wie Edelstahl erfordern höhere Umformkräfte, was größere Pressen und eine robustere Werkzeugkonstruktion notwendig macht

- Produktionsgeschwindigkeiten: Weichere Werkstoffe wie Aluminium und Kupfer ermöglichen kürzere Taktzeiten, während sich verfestigende Metalle langsamer verarbeitet werden müssen, um Rissbildung zu vermeiden

- Werkzeugverschleißraten: Abrasive Werkstoffe beschleunigen den Werkzeugverschleiß und erhöhen dadurch die Wartungshäufigkeit sowie die Kosten für den Austausch von Blechstanzwerkzeugen

- Schmierstoffbedarf: Jeder Werkstoff hat spezifische Schmierstoffanforderungen – deren Vernachlässigung führt zu Kaltverschweißung, Oberflächendefekten und vorzeitigem Werkzeugausfall

Wie sieht es mit Einschränkungen aus? Das fortschreitende Stanzen ist nicht universell geeignet. Sehr dicke Materialien – in der Regel über 6 mm bei Stahl – überschreiten häufig die praktikablen Tonnen-Grenzwerte für Standard-Fortschreitstanzoperationen. Exotische Legierungen wie Titan, die zwar hervorragend für Luft- und Raumfahrtanwendungen geeignet sind, erfordern spezielle Werkzeuge und weitaus langsamere Produktionsraten. Materialien mit schlechter Umformbarkeit können bei komplexen Biege- oder Tiefziehsequenzen reißen, was alternative Verfahren wie das Transferschneiden oder mehrstufige Operationen mit Zwischenglühung erforderlich macht.

Wie Manor Tool betont, führt die Auswahl ungeeigneter Materialien zu vorzeitigem Werkzeugverschleiß, minderwertigen Stanzteilen und sich verstärkenden Produktionsproblemen. Die Lösung? Passen Sie die Materialeigenschaften sorgfältig an Ihre Anwendungsanforderungen an, konsultieren Sie metallurgische Experten, falls Unsicherheit besteht, und überprüfen Sie die Umformbarkeit mittels Simulation, bevor Sie die Werkzeugfertigung freigeben.

Nachdem die Werkstoffauswahl ordnungsgemäß berücksichtigt wurde, stellt sich die nächste entscheidende Frage: die Wahl zwischen progressivem Stanzen und alternativen Umformverfahren – ein Vergleich, der genau aufzeigt, wo dieses Verfahren seinen maximalen Mehrwert entfaltet.

Progressives Stanzen im Vergleich zu alternativen Verfahren

Nachdem Sie nun die Aspekte bezüglich Werkstoffe und Blechdicke verstanden haben, stellt sich eine umfassendere Frage: Ist progressives Stanzen tatsächlich die richtige Wahl für Ihr Projekt? Die Antwort hängt von Faktoren wie Teilekomplexität, Produktionsvolumen und Budgetbeschränkungen ab. Klären wir die Unsicherheiten, indem wir die wichtigsten Stanzverfahren direkt miteinander vergleichen – damit Sie fundierte Fertigungsentscheidungen treffen können, statt sich auf Vermutungen zu verlassen.

Entscheidungsfaktoren: Fortschreitendes vs. Transfer-Stanzen

Diese beiden Verfahren konkurrieren häufig um dieselben Projekte, zeichnen sich jedoch in deutlich unterschiedlichen Szenarien aus. Zu verstehen, wann welches Verfahren zum Einsatz kommen sollte, erspart Ihnen kostspielige Fehlanpassungen zwischen Ihren Anforderungen und Ihrer Werkzeuginvestition.

Progressive Stanztechnik hält Ihr Teil während der gesamten Umformsequenz am Trägerstreifen fest. Jeder Pressenhub bewegt den Streifen weiter und führt die Operationen gleichzeitig an allen Stationen aus. Laut den Fertigungsexperten von Die-Matic eignet sich das fortschreitende Stanzen daher ideal für die Hochgeschwindigkeitsfertigung komplexer Teile in mittleren bis hohen Stückzahlen – insbesondere dann, wenn die Komponenten klein bis mittelgroß sind.

Transfer die Stanzung verfolgt einen grundsätzlich anderen Ansatz. Wie Worthy Hardware hervorhebt, beginnt das Transferschneiden entweder mit einem Zuschnitt oder trennt das Teil bereits früh im Prozess vom Metallstreifen. Mechanische Transfersysteme bewegen anschließend jedes Werkstück unabhängig von Station zu Station – ähnlich einer Fließfertigung, bei der jede Arbeitsstation einen spezifischen Beitrag leistet.

Warum ist dieser Unterschied bedeutsam? Betrachten Sie folgende praktische Auswirkungen:

- Teilgröße: Transferschneidwerkzeuge ermöglichen die Verarbeitung größerer und schwererer Teile, die auf einem Streifen nicht praktikabel transportiert werden könnten.

- Ziehtiefe: Wenn Sie tiefe Zugformungen oder becherartige Formen benötigen, ermöglicht das unabhängige Handling beim Transferstanzen eine aggressivere Umformung als bandgeführte Verfahren.

- Orientierungsflexibilität: Transfersysteme können Teile zwischen den Stationen drehen oder neu positionieren – wodurch komplexe Geometrien realisiert werden können, die bei bandverbundenen Teilen unmöglich wären.

- Zykluszeit: Beim fortschreitenden Stanzen läuft der Prozess in der Regel schneller, da zwischen den Stationen kein mechanischer Transfer erforderlich ist.

Stellen Sie es sich so vor: Wenn Ihre Teile kleine Steckverbinder, Kontakte oder Halterungen sind, die in Millionenstückzahlen gefertigt werden, bietet das fortschreitende Stanzen eine unübertroffene Effizienz. Wenn Sie hingegen große Karosserieteile für Automobile oder tiefgezogene Gehäuse herstellen, rechtfertigt die Flexibilität des Transferstanzens dessen geringfügig langsamere Geschwindigkeit und höhere betriebliche Komplexität.

Wann Verbundwerkzeuge sinnvoller sind

Manchmal ist die einfachste Lösung die beste. Beim Verbundwerkzeug-Stanzen werden mehrere Operationen – wie Schneiden und Stanzen – in einem einzigen Presshub ausgeführt. Im Gegensatz zu fortschreitenden Werkzeugen mit ihren sequenziellen Stationen erfolgt bei Verbundwerkzeugen die gesamte Bearbeitung auf einmal.

Laut Larson Tool werden Verbundwerkzeuge üblicherweise für einfache, flache Teile eingesetzt, bei denen mehrere Schneidvorgänge gleichzeitig stattfinden können. Sie sind im Allgemeinen günstiger in der Konstruktion und Herstellung als Progressivwerkzeuge und daher besonders attraktiv für Projekte mit geringeren Stückzahlen oder einfache Geometrien.

Doch hier liegt der Kompromiss: Verbundwerkzeuge besitzen nicht die Umformfähigkeiten von Progressiv- oder Transferverfahren. Mit Verbundwerkzeugen lassen sich keine Biegungen, Tiefungen oder komplexen dreidimensionalen Formen herstellen. Die entstehenden Teile sind im Wesentlichen flach – gestanzt, ausgestanzt und betriebsbereit oder für eine nachfolgende Bearbeitung vorgesehen.

Die nachstehende Tabelle fasst die wesentlichen Entscheidungsfaktoren für alle gängigen Verfahren zusammen:

| Verfahrenstyp | Am besten geeignet für (Teilekomplexität) | Volumen Sweet Spot | Werkzeuginvestition | Taktzeit |

|---|---|---|---|---|

| Progressive Stanztechnik | Einfach bis mittelkomplex; kleine bis mittlere Teile | Hohe Stückzahlen (100.000+ Teile) | Höhere Anfangsinvestition; niedrigste Kosten pro Teil bei Großserienfertigung | Schnellste |

| Transfer die Stanzung | Große oder komplexe Teile; tiefe Tiefungen | Mittlere bis hohe Stückzahl | Höhere Werkzeug- und Rüstkosten | - Einigermaßen |

| Kombiniertes Stanzverfahren | Einfache, flache Teile; präzises Schneiden | Geringe bis mittlere Stückzahl | Geringere Erstinvestitionskosten | - Einigermaßen |

| Einphasige Operationen | Sehr einfache Geometrien; Prototypen | Geringe Stückzahlen oder Tests | Niedrigste Anschaffungskosten | Langsamste Methode (mehrere Einrichtungen) |

Beachten Sie, wie sich die Wirtschaftlichkeit je nach Stückzahl dramatisch verschiebt. Die höheren anfänglichen Werkzeugkosten beim progressiven Stanzen werden mit steigender Produktionsmenge zunehmend irrelevant – die Einsparungen pro Teil summieren sich mit jedem Zyklus. Gleichzeitig bieten Verbundwerkzeuge Kostenvorteile bei einfacheren Projekten, bei denen keine progressive Komplexität erforderlich ist.

Wie verhält es sich mit einstufigen Operationen? Diese grundlegenden Stanzverfahren führen pro Presseneinrichtung jeweils eine Operation durch. Sie eignen sich hervorragend für Prototyping, sehr geringe Stückzahlen oder äußerst einfache Teile. Für die Herstellung komplexer gestanzter Komponenten mittels dieser Methode sind jedoch mehrere Maschineneinrichtungen, wiederholtes Handling und deutlich höhere Lohnkosten erforderlich – was sie für alles außer Kurzläufen unpraktisch macht.

Hier ist das Entscheidungsrahmenwerk, das erfahrene Hersteller anwenden:

- Wählen Sie das Progressivstanzen, wenn: Sie benötigen kleine bis mittlere Teile in hohen Stückzahlen mit mehreren Umformoperationen, und Geschwindigkeit ist entscheidend

- Wählen Sie Transferstanzen, wenn: Die Teile sind zu groß für die Streifenzuführung, erfordern tiefe Tiefungen oder müssen zwischen den Arbeitsgängen neu positioniert werden

- Wählen Sie Verbundwerkzeuge, wenn: Ihre Teile sind flach, erfordern präzise Schneidvorgänge und die Stückzahlen rechtfertigen keine Investition in fortschrittliche Werkzeuge

- Wählen Sie Einzelstufenoperationen, wenn: Sie Prototypen herstellen, Konstruktionen testen oder sehr geringe Mengen produzieren

Wie Branchenanalysten betonen, geht die Flexibilität des Transferstanzen mit Kompromissen einher: Die Betriebskosten können aufgrund komplexer Einrichtungen und des Bedarfs an qualifiziertem Personal höher sein. Die Rüstzeit ist bei komplizierten Teilen länger. Und die Aufrechterhaltung einer konstanten Qualität erfordert Präzision sowohl beim Werkzeugdesign als auch bei der Kalibrierung des Transfersystems.

Fazit? Es gibt keine allgemeingültig „beste“ Stanzmethode – nur die beste Methode für Ihre spezifische Kombination aus Teilgeometrie, Mengenanforderungen und Budgetbeschränkungen. Ein frühzeitiges Verständnis dieser Kompromisse verhindert kostspielige Fehlanpassungen zwischen Ihren Fertigungsanforderungen und Ihren Werkzeugentscheidungen.

Nachdem die Verfahrensauswahl geklärt ist, wird die nächste Überlegung ebenso entscheidend: das Verständnis des tatsächlichen Kostenbildes und die Berechnung des Zeitpunkts, zu dem sich die Werkzeuginvestition für das Stufenprägen tatsächlich amortisiert.

Kostenanalyse und ROI-Faktoren für die Investition in Stufenprägen

Sie haben die Verfahren verglichen – jetzt sprechen wir über Geld. Das Stufenprägen erfordert eine erhebliche Anfangsinvestition, was Hersteller verständlicherweise zögern lässt. Doch hierin liegt ein häufiger Fehler vieler Kostenanalysen: Das wirtschaftliche Modell des Stufenprägens unterscheidet sich grundsätzlich von anderen Fertigungsverfahren. Das Verständnis dieses Unterschieds verändert die Art und Weise, wie Sie Werkzeugentscheidungen bewerten.

Stellen Sie sich Stufenprägeformen als Sachanlagen vor, nicht als laufende Aufwendungen. Sie „kaufen“ im Grunde eine extrem niedrige Kosten pro Teil für die gesamte Lebensdauer des Werkzeugs. Die Frage lautet nicht, ob das Stufenprägen höhere Anfangskosten verursacht – das tut es stets. Die eigentliche Frage lautet vielmehr: Ab welchem Produktionsvolumen beginnt diese Investition, sich auszuzahlen?

Berechnung der Break-Even-Punkte für die Werkzeuginvestition

Laut Fertigungskostenanalysten von Okdor liegen die Kosten für Karosserie-Stanzwerkzeuge im Automobilbereich typischerweise zwischen 100.000 und 500.000 US-Dollar, abhängig von der Teilekomplexität und den Produktionsanforderungen. Einfache Halterungen befinden sich am unteren Ende dieser Spanne, während komplexe Karosserieteile, die mehrere Umformoperationen erfordern, zu deutlich höheren Investitionsvolumina führen.

Doch hier wird die Wirtschaftlichkeit besonders interessant: Dieselben Analysten weisen nach, dass Blechteile, die mittels Zerspanung 15 US-Dollar pro Stück kosten, durch fortschreitendes Stanzen auf 3–12 US-Dollar pro Stück sinken können – je nach Komplexität. Das entspricht einer potenziellen Kostensenkung von bis zu 80 % pro Teil. Bei jährlichen Produktionsmengen von mehreren hunderttausend Teilen summieren sich diese Einsparungen rasch.

Wann lohnt sich fortschreitendes Stanzen also aus finanzieller Sicht? Die Daten zeigen klare Schwellenwerte auf:

- Mindestvolumen: Streben Sie mindestens 10.000 Teile monatlich (über 120.000 jährlich) an, um die Werkzeuginvestition zu rechtfertigen.

- Optimaler Amortisationsbereich: Projekte mit mehr als 50.000 Teilen pro Jahr erzielen in der Regel eine Amortisationsdauer von 18 Monaten für die Werkzeugkosten

- Maximale Effizienz: Je mehr Teile Sie produzieren, desto geringer wird Ihre effektive Werkzeugkosten pro Teil

Betrachten Sie diesen Rahmen: Wenn Ihre aktuellen Fertigungskosten bei 15 USD pro Teil liegen und das Stanzen diese auf 5 USD senkt, sparen Sie 10 USD pro Einheit. Bei Werkzeugkosten von 150.000 USD liegt der Break-even-Punkt bei 15.000 Teilen. Alles darüber hinaus stellt reine Einsparung dar – und diese Einsparungen summieren sich mit jedem Produktionszyklus.

Langfristige Wirtschaftlichkeit und Senkung der Kosten pro Teil

Die anfängliche ROI-Berechnung zeigt nur einen Teil der Gesamtsituation. Der eigentliche wirtschaftliche Vorteil des progressiven Stanzens entfaltet sich über die gesamte produktive Lebensdauer des Werkzeugs – die bei ordnungsgemäßer Wartung Millionen von Zyklen umfassen kann.

Wie die Spezialisten für Präzisionswerkzeuge bei U-Need betonen, umfasst die Werkzeugbearbeitung laufende Wartungsaspekte, die sich erheblich auf die Gesamtbetriebskosten auswirken. Werkzeuge sind über Millionen von hochbelastenden Zyklen hinweg enormen Spannungen ausgesetzt. Kritische Komponenten – Stanzstifte, Führungsstifte und Umform-Einsätze – verschleißen, chippeln oder brechen schließlich.

Welche Faktoren sollten Sie bei der Berechnung der tatsächlichen ROI berücksichtigen? Berücksichtigen Sie diesen umfassenden Kostenrahmen:

- Werkzeuglebensdauer: Hochwertige Werkzeuge aus Premium-Materialien können Millionen von Teilen produzieren, bevor eine umfangreiche Überholung erforderlich ist

- Wartungsanforderungen: Eine proaktive Wartung verlängert die Werkzeuglebensdauer deutlich im Vergleich zu rein reaktiven Reparaturansätzen

- Stufenweise Schrottmetallraten: Gut konstruierte Werkzeuge minimieren Materialverschwendung durch optimierte Bandlayoutplanung – bei einigen Projekten werden Ausschussraten unter 5 % erreicht

- Eliminierung von Nachbearbeitungsschritten: Die fortschreitende Stanztechnik bündelt mehrere Fertigungsschritte und eliminiert dadurch Handhabungs-, Rüst- und Arbeitskosten zwischen den einzelnen Operationen

- Verkürzung der Durchlaufzeit: Dokumentierte Fälle zeigen, dass sich die Lieferzeiten von 10 Wochen (Fertigung) auf 4 Wochen (Stanzen) verkürzen – eine Beschleunigung des Time-to-Market.

Die versteckten Kosteneinsparungen überraschen Hersteller oft. Laut den Fertigungsexperten von Die-Matic tragen die Eliminierung von Nacharbeit, eine verbesserte Lagerbestandsführung und eine Verkürzung der Montagezeit sekundäre Vorteile bei, die die primären Einsparungen pro Teil verstärken. Diese operativen Verbesserungen tauchen in der Regel nicht in den ersten Kostenvergleichen auf, wirken sich jedoch erheblich auf die tatsächliche ROI aus.

Wie sieht es mit den Kosten für Änderungen aus? Dies stellt ein echtes Risiko dar. Konstruktionsänderungen nach Abschluss der Werkzeugherstellung kosten typischerweise 5.000–15.000 USD für geringfügige Anpassungen – oder 30–50 % der ursprünglichen Investition bei umfangreicher Nacharbeit. Diese Realität macht eine gründliche Konstruktionsvalidierung und Prototypenerstellung vor der Festlegung auf Serienwerkzeuge unerlässlich. Planen Sie die Grundkosten für die Werkzeugherstellung zuzüglich einer Risikoreserve von 20–30 % für mögliche Änderungen ein.

Das Fazit zur Wirtschaftlichkeit des progressiven Stanzens: hohe Anfangsinvestitionen, deutlich niedrigere laufende Kosten und eine sich mit jedem produzierten Teil verbessernde Rentabilität (ROI). Bei der Fertigung in hohen Stückzahlen spricht die Kalkulation nahezu immer für dieses Vorgehen – allerdings nur dann, wenn Sie das gesamte Kostenbild jenseits des ersten Werkzeugangebots verstehen.

Sobald die Kostenfaktoren geklärt sind, rückt die nächste entscheidende Überlegung in den Fokus: die Qualitätssicherung – denn die günstigsten Teile sind wertlos, wenn sie nicht die anspruchsvollen Qualitätsstandards Ihrer Branche erfüllen.

Qualitätsstandards und Zertifizierungen beim progressiven Stanzverfahren

Sie haben die Zahlen durchgerechnet und die Rentabilität (ROI) sieht vielversprechend aus – doch hier ist eine Frage, die selbst das kosteneffizienteste Projekt zum Scheitern bringen kann: Kann Ihr Stanzpartner tatsächlich Teile liefern, die Ihren branchenspezifischen Qualitätsanforderungen entsprechen? Beim präzisen Matrizenstanzverfahren entscheidet der Unterschied zwischen einem zertifizierten und einem nicht zertifizierten Hersteller häufig darüber, ob Ihre Komponenten die Prüfung bestehen oder teure Produktionsverzögerungen verursachen.

Qualitätszertifizierungen sind nicht nur Wanddekorationen. Sie stehen für verifizierte Systeme zur Vermeidung von Fehlern, zur Aufrechterhaltung der Rückverfolgbarkeit und dafür, dass jede fortschrittliche Präzisions-Metallstanzung den dokumentierten Spezifikationen entspricht. Zu verstehen, was diese Zertifizierungen bedeuten – und warum sie für Ihre spezifische Branche von Bedeutung sind – hilft Ihnen dabei, Partner auszuwählen, die konsistente Exzellenz liefern statt inkonsistenter Probleme.

Verständnis der IATF 16949 für die Automobil-Stanzfertigung

Wenn Sie Stanzwerkzeuge oder gestanzte Komponenten für Fahrzeuganwendungen beschaffen, ist eine Zertifizierung entscheidend: die IATF 16949. Diese Norm wurde vom International Automotive Task Force entwickelt und baut auf der Qualitätsmanagement-Grundlage der ISO 9001 mit branchenspezifischen Anforderungen für die Automobilindustrie auf.

Was unterscheidet IATF 16949 von allgemeinen Qualitätssystemen? Laut den Zertifizierungsexperten von Xometry verstärkt dieser Rahmen „die Schaffung von Konsistenz, Sicherheit und Qualität bei Automobilprodukten“ gezielt. Im Gegensatz zu Ansätzen wie Six Sigma (das sich auf statistische Analyse konzentriert) oder TQM (das kontinuierliche Verbesserungsprozesse betont), bietet IATF 16949 einen standardisierten regulatorischen Rahmen, der speziell auf die Realitäten der Automobilfertigung zugeschnitten ist.

Dieses Zertifikat signalisiert Folgendes über einen Präzisions-Form- und Stanzdienstleister:

- Fehlerverhütung im Fokus: Zertifizierte Organisationen müssen ihre Fähigkeit und ihr Engagement nachweisen, Fehler zu begrenzen – wodurch Abfall reduziert und Nacharbeit vermieden wird

- Prozessdokumentation: Jeder qualitätsrelevante Prozess wird dokumentiert, überprüft und fortlaufend validiert

- Lieferkettenverantwortung: Die Zertifizierung umfasst das gesamte Produktionssystem, nicht nur die Endmontage

- Fortlaufende Audit-Konformität: Sowohl interne als auch externe Audits überprüfen die laufende Einhaltung der Anforderungen

Warum ist dies praktisch relevant? Viele Automobil-OEMs und Zulieferer der Tier-1-Stufe erwägen überhaupt keine Partnerschaften mit nicht zertifizierten Stanzdienstleistern. Wie Branchenanalysten feststellen: „Obwohl dies nicht zwingend vorgeschrieben oder durchgesetzt wird, kann es sein, dass Lieferanten, Auftragnehmer und Kunden nicht mit Ihnen zusammenarbeiten oder Geschäfte mit Ihnen tätigen möchten, falls Sie nicht registriert sind und diese Qualitätsstandards einhalten.“

Für Präzisionsstanzen im Automobilbereich – etwa Steckverbinder, Halterungen, Anschlussklemmen und strukturelle Verstärkungen – fungiert die IATF-16949-Zertifizierung im Wesentlichen als Ihre Qualitätsversicherung.

Qualitätskennzahlen, die Produktionsexzellenz definieren

Über Zertifizierungen hinaus trennen spezifische Leistungskennzahlen weltweit führende Stanzbetriebe von lediglich ausreichenden Anbietern. Bei der Bewertung potenzieller Partner für Automobil-Stanzwerkzeuge oder andere Präzisionsanwendungen offenbaren diese messbaren Indikatoren die tatsächliche Leistungsfähigkeit statt reinen Marketingversprechungen.

Toleranzfähigkeiten definieren Sie, was erreichbar ist. Präzisions-Stanzoperationen halten routinemäßig Toleranzen von ±0,05 mm bei kritischen Abmessungen ein; bei einigen fortschrittlichen Verfahren werden für bestimmte Merkmale sogar ±0,01 mm erreicht. Fordern Sie potenzielle Zulieferer auf, dokumentierte Fähigkeitsstudien vorzulegen – nicht nur angegebene Toleranzen, sondern statistisch nachgewiesene Prozessfähigkeitskennwerte (Cpk-Werte).

Erstbewilligungsquoten messen Sie, wie oft Teile bei der Erstinspektion den Spezifikationen entsprechen – ohne Nacharbeit, Nachjustierung oder Wiederholungsläufe. Branchenführer erreichen Erst-Durchlauf-Quoten von über 90 %; bei einigen Präzisionsverfahren werden sogar 93 % oder mehr erreicht. Niedrige Erst-Durchlauf-Quoten deuten auf Prozessvariabilität hin, die sich letztlich negativ auf Ihre Produktionspläne auswirkt.

Luft- und Raumfahrtstandards (AS9100) anwendet eine vergleichbare Strenge auf Luftfahrt- und Verteidigungsanwendungen. Diese Zertifizierung berücksichtigt die null-Toleranz-Haltung der Luft- und Raumfahrtindustrie gegenüber Fehlern – wo Komponentenausfälle katastrophale Folgen haben können. Fortschrittliche Präzisions-Metallstanzteile für Flugzeuge erfordern eine dokumentierte Rückverfolgbarkeit vom Rohmaterial bis zur Endprüfung.

Anforderungen an Medizinprodukte fügt Biokompatibilitäts- und Reinheitsaspekte hinzu. Die ISO-13485-Zertifizierung weist ein Qualitätsmanagementsystem nach, das speziell für die Herstellung medizinischer Geräte konzipiert ist und sämtliche Aspekte von der Materialauswahl bis zur Vermeidung von Kontaminationen abdeckt.

Bei der Auswahl von Stanzpartnern sollten folgende zentrale Qualitätskennzahlen bewertet werden:

- Aktualität der Zertifizierung: Überprüfen Sie, ob die Zertifizierungen aktuell sind und den relevanten Anwendungsbereich abdecken – also nicht abgelaufen oder auf nicht verwandte Tätigkeiten beschränkt sind.

- Statistische Prozessregelung: Achten Sie auf dokumentierte statistische Prozesskontrollprogramme (SPC), die kritische Abmessungen während der Produktion in Echtzeit überwachen.

- Inspektionsfunktionen: Moderne CMM-Geräte (Koordinatenmessmaschinen) und optische Inspektionssysteme zeigen das Engagement für Messgenauigkeit.

- Rückverfolgbarkeitssysteme: Von den Wärmenummern der Rohmaterialien bis zur Seriennummerierung der fertigen Teile gewährleistet die vollständige Rückverfolgbarkeit den Schutz beider Vertragsparteien.

- Korrekturmaßnahmeprozesse: Wenn Probleme auftreten (und das wird geschehen), sorgen dokumentierte CAPA-Systeme dafür, dass diese systematisch und nicht wiederholt behoben werden.

- Audit-Historie: Fordern Sie aktuelle Audit-Ergebnisse an – Lieferanten, die Vertrauen in ihre Qualitätssysteme haben, stellen diese Informationen gerne zur Verfügung.

Die Investition in zertifizierte, qualitätsorientierte Stanzpartner zahlt sich während des gesamten Produktlebenszyklus aus. Weniger Fehler bei der Eingangsprüfung bedeuten einen reibungsloseren Fertigungsprozess. Eine bessere Rückverfolgbarkeit vereinfacht etwaige Gewährleistungsuntersuchungen. Und dokumentierte Qualitätssysteme liefern die Nachweise, die Aufsichtsbehörden zunehmend für Anwendungen in der Automobil-, Luft- und Raumfahrt- sowie der Medizintechnik verlangen.

Nachdem die Qualitätsstandards geklärt sind, stellt sich als nächste Überlegung die Frage, wo das Stufenprägen genau den höchsten Mehrwert liefert – also in welchen spezifischen Branchen und Anwendungen dieses Verfahren wirklich überzeugt.

Branchenanwendungen, bei denen das fortschreitende Stanzen besonders überzeugt

Sie kennen die Qualitätsstandards – nun wollen wir untersuchen, wo das Stufenprägen in der Praxis tatsächlich Ergebnisse liefert. Zwar kommt dieses Verfahren in zahlreichen Sektoren zum Einsatz, doch eine Branche ragt als unangefochtener Marktführer hervor: die Automobilfertigung. Die Kombination aus extrem hohen Volumenanforderungen, engen Toleranzen und komplexen Geometrien macht das Stufenprägen mit Werkzeugstufen zum weltweit bevorzugten Verfahren für die Herstellung von Fahrzeugkomponenten.

Doch die Automobilindustrie ist erst der Anfang. Von lebensrettenden medizinischen Geräten bis hin zu den Elektronikkomponenten, die Ihren Alltag bestimmen – das Stufenprägen formt ständig Komponenten, mit denen Sie interagieren, oft ohne es zu bemerken. Wir betrachten im Folgenden genau die Gründe, warum dieses Verfahren in diesen kritischen Anwendungen dominiert.

Automobilbaustrukturen und elektrische Komponenten

Denken Sie an die Komplexität innerhalb eines modernen Fahrzeugs. Tausende metallischer Komponenten müssen perfekt zusammenpassen, zuverlässig elektrischen Strom leiten und jahrelang Vibrationen, extremen Temperaturen sowie mechanischer Belastung standhalten. Die fortschrittliche Stanztechnik für Automobilkomponenten bewältigt all diese Herausforderungen gleichzeitig – was erklärt, warum Automobilhersteller mehr gestanzte Teile verbrauchen als jede andere Branche.

Welche spezifischen Komponenten setzen auf progressiv gestanzte Automobilteile? Die Liste umfasst nahezu jedes Fahrzeugsystem:

- Elektrische Anschlüsse und Steckverbinder: Laut den technischen Unterlagen von Wiegel kommen gestanzte Anschlüsse in Anwendungen zum Einsatz – von Batteriemanagementsystemen und Kraftstoffeinspritzventilen bis hin zu Infotainmentsystemen und Elektromotoren für verstellbare Sitze. Diese Präzisionskomponenten steuern Funktionen wie Kameras für Fahrerassistenzsysteme (ADAS), Antiblockiersystem-Steuergeräte, Klimasteuerungsmodulen und Spurhalteassistenten.

- Halterungen und strukturelle Verstärkungen: Karosserieblechteile, Türbaugruppen und Fahrwerkkomponenten erfordern Montagehalterungen, die Festigkeit mit präziser Maßhaltigkeit kombinieren. Das fortschrittliche Stanzverfahren fertigt diese Teile wirtschaftlich in Automobilserienmengen.

- Hitzeschilde: Der Schutz kritischer Komponenten vor den Temperaturen des Abgassystems erfordert gestanzte Metallbarrieren mit komplexen Konturen und Montageelementen – ideale Anwendungen für das fortschrittliche Stanzverfahren.

- Sensorgehäuse: Airbag-Sensoren, Temperatursensoren, Feuchtigkeitssensoren sowie Fahrzeugstabilisierungssensoren benötigen alle genau geformte Gehäuse, die durch fortschrittliche Stanzwerkzeuge stets konsistent hergestellt werden.

- Komponenten für Kabelbäume: Von Motor-Kabelbäumen bis hin zu Airbag-Kabelbäumen stammen die Steckverbinder und Kontakte, die die elektrischen Systeme des Fahrzeugs verbinden, aus fortschrittlichen Stanzprozessen.

Warum dominiert das fortschreitende Stanzen bei OEM-Stanzverfahren für Automobilanwendungen? Die Wirtschaftlichkeit wird bei Automobilvolumina überzeugend. Wenn Sie jährlich Hunderttausende – oder gar Millionen – identischer Komponenten herstellen, überwiegen die Vorteile der Stückkosten bei fortschreitenden Werkzeugen nahezu jede Alternative. Fügen Sie die Konsistenz hinzu, die Hartwerkzeuge über Produktionsläufe mit mehreren Millionen Teilen hinweg liefern, und Sie verstehen, warum große Automobilhersteller dieses Verfahren vorschreiben.

Für Hersteller, die nach Stanzwerkzeugen für Automobilanwendungen suchen, die diesen anspruchsvollen Anforderungen genügen, sind Lieferanten wie Shaoyi zeigen, was mit einer ordnungsgemäßen Konstruktion erreichbar ist. Ihre IATF-16949-Zertifizierung bestätigt Qualitätsmanagementsysteme, die speziell für die Automobilproduktion entwickelt wurden. Mit ihren CAE-Simulationsfähigkeiten werden potenzielle Probleme bereits vor Beginn der Werkzeugherstellung erkannt. Und ihre dokumentierte Erstfreigabequote von 93 % spiegelt die Präzision wider, die Automobil-OEMs fordern – und beweist, dass die zuvor besprochenen Qualitätsstandards sich unmittelbar in die Produktionsrealität umsetzen lassen.

Anwendungen im medizinischen Geräte- und Elektronikbereich

Über den Automobilbereich hinaus stellt das medizinische fortschrittliche Stanzen eine der anspruchsvollsten Anwendungen für präzise Metallumformung dar. Wenn Komponenten im menschlichen Körper zum Einsatz kommen oder lebenskritische Geräte steuern, steigen die Qualitätsanforderungen drastisch.

Nach Die Fertigungsexperten von Paragon Medical technologische Fortschritte treiben die Nachfrage nach miniaturisierten, komplexen Bauteilen aus schwer umformbaren Materialien voran. Medizinische Geräte erfordern häufig mehr als nur eine präzise Metallumformung – sie benötigen mikrogestanzte Komponenten mit engen Toleranzen, die es Konstrukteuren ermöglichen, einzigartige Geometrien für Implantate, elektrische Leiterbahnen, Roboterplattformen und Messinstrumente zu entwickeln, die physikalische Grenzen bis hin zu mikroskopischen Dimensionen verschieben.

Was macht das medizinische fortschreitende Stanzen so herausfordernd? Betrachten Sie die Anforderungen:

- Chirurgische Instrumente: Präzisionsstanzteile bilden kritische Komponenten laparoskopischer und endoskopischer Geräte, bei denen die dimensionsgenaue Ausführung unmittelbar Auswirkungen auf den chirurgischen Erfolg hat.

- Implantierbare Komponenten: Teile, die dauerhaft im Körper von Patienten platziert werden sollen, erfordern eine außergewöhnliche Oberflächenqualität, biokompatible Werkstoffe sowie eine Null-Fehler-Fertigung.

- Batteriekontakte: Stromversorgungssysteme medizinischer Geräte setzen auf gestanzte Kontakte, die über die gesamte Produktlebensdauer hinweg zuverlässige elektrische Verbindungen gewährleisten.

- Titan-Ligaturklammern: Spezialisierte Stanzoperationen fertigen diese kritischen chirurgischen Komponenten aus anspruchsvollen Materialien.

Die Elektronikindustrie stellt auf unterschiedlichen Skalen parallele Herausforderungen. Verbrauchergeräte erfordern kleinere, leichtere und komplexere Komponenten, die in enormen Mengen hergestellt werden müssen. Die fortschreitende Stanztechnik bietet hierfür die Lösung:

- Steckverbinder-Anschlüsse: Die winzigen Kontakte innerhalb von USB-Anschlüssen, Ladeanschlüssen und Leiterplatten-Steckverbindern stammen ursprünglich aus fortschreitend gestanzten Komponenten.

- Bleiframme: Die Halbleiterverpackung basiert auf präzise gestanzten Rahmen, die integrierte Schaltungen positionieren und verbinden.

- EMV-Abschirmung: Elektronische Abschirmkomponenten schützen empfindliche Schaltungen vor elektromagnetischen Störungen.

- Batteriekontakte: Von Smartphones bis hin zu Elektrowerkzeugen gewährleisten gestanzte Batteriekontakte eine zuverlässige Stromübertragung.

Welche Fähigkeiten ermöglichen den Erfolg bei diesen anspruchsvollen Anwendungen? Branchenspezialisten betonen die Verarbeitung von Materialstärken zwischen 0,002 und 0,100 Zoll bei flachem Ausgangsmaterial sowie von Drahtdurchmessern zwischen 0,008 und 0,090 Zoll. Fortschrittswerkzeuge für medizinische und elektronische Anwendungen enthalten häufig hochentwickelte Merkmale – das präzise Stanzen mikroskopisch kleiner Komponenten mit komplexen Geometrien erfordert Werkzeuge, die auf Toleranzen im Bereich von Tausendstel Zoll ausgelegt sind.

Was verbindet all diese Anwendungen? Das Fortschrittsstanzen zeichnet sich besonders aus, wenn komplexe Geometrien, enge Toleranzen und hohe Stückzahlen erforderlich sind – ob Sie nun Millionen von Automobilanschlüssen oder Tausende präziser medizinischer Komponenten herstellen. Das Verfahren passt sich branchenspezifischen Anforderungen an und liefert gleichzeitig die Geschwindigkeit und Konsistenz, die moderne Fertigung wirtschaftlich machbar werden lassen.

Das Verständnis dieser Anwendungen hilft dabei, zu verdeutlichen, was Stanzprogression leisten kann. Doch zu wissen, was möglich ist, ist nur der erste Schritt – die nächste Herausforderung besteht darin, zu bewerten, ob dieses Verfahren für Ihr konkretes Projekt geeignet ist, und den richtigen Partner für eine erfolgreiche Umsetzung zu finden.

Auswahl des richtigen Partners für Stanzprogression für Ihr Projekt

Sie haben die Technologie untersucht, die Verfahren verglichen und die wirtschaftlichen Aspekte verstanden. Nun folgt die Entscheidung, die darüber bestimmt, ob Ihr Projekt erfolgreich wird oder Schwierigkeiten bereitet: die Auswahl des richtigen Partners für die Herstellung von Stanzwerkzeugen. Diese Entscheidung ist wichtiger, als die meisten Hersteller realisieren – denn selbst das beste Konzept für ein Stanzprogressionsverfahren scheitert ohne kompetente Ausführung.

Stellen Sie sich die Lieferantenauswahl als das letzte Glied einer Kette vor. All Ihr ingenieurtechnisches Wissen, Ihre Kenntnisse im Bereich Werkstoffkunde und Ihre Kostenanalysen sind wertlos, wenn Ihr Werkzeugbau-Partner die Anforderungen nicht in produktive Realität umsetzen kann. Schließen wir diese Lücke mit praxisorientierten Handlungsempfehlungen, die Sie sofort umsetzen können.

Bewertung Ihres Bauteilentwurfs hinsichtlich der Eignung für das Stanzfortschaltverfahren

Bevor Sie potenzielle Hersteller für Stanzfortschaltwerkzeuge kontaktieren, prüfen Sie ehrlich, ob Ihr Bauteil tatsächlich für das Stanzfortschaltverfahren geeignet ist. Nicht jedes Bauteil profitiert von diesem Verfahren – und die Erkenntnis einer solchen Unvereinbarkeit nach bereits getätigter Werkzeuginvestition führt zu kostspieligen Problemen.

Nach experten für Fertigungspartnerschaften bei Colab Software , Gestaltungsberatungen für die Fertigung (Design for Manufacturing) sollten frühzeitig stattfinden – laden Sie Ihre Fertigungspartner ein, die ersten CAD-Konzepte bereits vor der endgültigen Ausarbeitung der Details zu prüfen. Diese frühe Einbindung stellt sicher, dass jedes Loch, jede Rippe und jeder Übergangsradius zuverlässig, wiederholgenau und serienmäßig hergestellt werden können.

Welche DFM-Überlegungen sollten Sie bewerten? Beginnen Sie mit diesen kritischen Faktoren:

- Abstand der Merkmale: Die Fertigungsschritte erfordern eine ausreichende Trennung zwischen den Merkmalen. Zu dicht beieinander angeordnete Stanzstempel schwächen die Werkzeugabschnitte und beschleunigen den Verschleiß. Ihr Stanzwerkzeug sollte minimale Stegbreiten zulassen, die der Materialdicke angemessen sind.

- Materialausnutzung: Progressivwerkzeuge zeichnen sich besonders aus, wenn das Bandlayout den nutzbaren Materialanteil maximiert und gleichzeitig den Abfall minimiert. Teile mit unregelmäßigen Geometrien oder Merkmalen, die eine große Trägerbreite erfordern, können zu Materialverschwendung führen – wodurch die kostentechnischen Vorteile verringert werden.

- Toleranzanforderungen: Standardmäßiges progressivgestanzte Teile erreichen bei den meisten Merkmalen eine Genauigkeit von ±0,05 mm. Wenn Ihr Konstruktionsentwurf über mehrere kritische Abmessungen hinweg eine Genauigkeit von ±0,01 mm erfordert, besprechen Sie diese Anforderungen ausdrücklich – nicht alle progressiven Stanzpressen liefern ultra-präzise Toleranzen wirtschaftlich.

- Mengenschwellen: Wie bereits zuvor dargelegt, werden progressivgestanzte Teile ab einer jährlichen Stückzahl von etwa 20.000 bis 50.000 Stück kosteneffizient. Unterhalb dieser Schwelle können alternative Fertigungsverfahren trotz höherer Kosten pro Teil einen besseren Gesamtwert bieten.

Was macht ein Teil besonders gut für die Verwendung in Progressivwerkzeugen geeignet? Achten Sie auf folgende Merkmale:

- Mehrere Operationen (Stanzen, Biegen, Umformen), die von einer Konsolidierung profitieren

- Kleine bis mittlere Größe, die eine bandgeführte Verarbeitung ermöglicht

- Konstante Produktionsanforderungen, die eine Abschreibung der Werkzeuge ermöglichen

- Geometrien, die ohne Neupositionierung zwischen den Stationen realisierbar sind

Die Durchführbarkeitsprüfungen dienen als Ihre Versicherungspolice gegen Entdeckungen in einer späten Phase. Wie branchenübliche Leitlinien betonen, bestätigen diese Prüfungen, dass die Konstruktionen in den angestrebten Stückzahlen und zu den geplanten Kosten gefertigt werden können – sie klären die „Was-wäre-wenn“-Fragen, bevor die Investition in die Werkzeuge getätigt wird.

Zusammenarbeit mit dem richtigen Werkzeuglieferanten

Sobald Sie die Durchführbarkeit des Progressivverfahrens validiert haben, wird die Auswahl Ihres Stanzwerkzeug-Herstellers zur entscheidenden Entscheidung. Der richtige Partner bringt ingenieurtechnisches Know-how, Fertigungskapazität und Qualitätsmanagementsysteme mit, die Ihr Design in eine konsistente Serienfertigung überführen.

Was unterscheidet leistungsfähige Lieferanten von den übrigen? Laut Lieferkettenexperten von YISHANG zeichnen sich hervorragende Stanzpartner nicht nur durch die Einhaltung von Toleranzen aus – sie unterstützen Sie dabei, besser, schneller und wirtschaftlicher zu bauen. Das bedeutet, Fertigungskapazitäten über die Grundfertigung hinaus zu bewerten.

Verwenden Sie diese Entscheidungs-Checkliste bei der Bewertung von Herstellern für fortschreitende Werkzeuge:

- Überprüfen Sie die Konstruktionskompetenz: Bietet der Lieferant eine eigene Werkzeugkonstruktion und -fertigung an, oder wird diese extern vergeben? Eine interne Kompetenz beschleunigt Iterationen, schützt geistiges Eigentum und erhöht die Verantwortlichkeit. Erfragen Sie gezielt nach CAE-Simulation – Lieferanten, die Konstruktionen virtuell validieren, bevor Stahl geschnitten wird, ersparen Ihnen kostspielige physische Iterationen.

- Bewerten Sie die Prototyping-Geschwindigkeit: Die Markteinführungszeit bestimmt häufig den Wettbewerbsvorteil. Leistungsfähige Lieferanten bieten ein schnelles Prototyping an, das funktionsfähige Muster rasch für die Designvalidierung liefert. Zum Beispiel, Das Engineering-Team von Shaoyi bietet Prototyping in nur 5 Tagen – so können Sie das Design bereits vor der Investition in Produktionswerkzeuge verifizieren. Diese Geschwindigkeit ermöglicht es Ihnen, Funktionalität zu testen, zu optimieren und die Machbarkeit zu bestätigen, ohne den Projektzeitplan zu verzögern.

- Bewerten Sie die Skalierbarkeit der Produktion: Ihr Partner muss sowohl aktuelle Auftragsvolumina bewältigen als auch zukünftiges Wachstum berücksichtigen. Prüfen Sie die Presskapazität und den Tonnenbereich – fortschreitende Werkzeuge erfordern je nach Teilgröße und Werkstoff Pressen von 25 t bis über 600 t. Achten Sie auf Lieferanten mit Systemen für schnellen Werkzeugwechsel, die die Rüstzeiten minimieren.

- Bestätigen Sie die Qualitätszertifizierungen: Die ISO-9001-Zertifizierung stellt die Mindestanforderung dar. Für Automobilprojekte ist die IATF-16949 erforderlich. Medizinische und Luftfahrtanwendungen können zusätzliche Zertifizierungen erfordern. Fordern Sie schriftliche Nachweise an – mündliche Zusicherungen sind nicht ausreichend.

- Überprüfen Sie die Vereinbarungen zum Werkzeug-Eigentum: Klären Sie, wem die fortschrittliche Stanzform nach der Zahlung gehört. Definieren Sie vor Ausstellung der Bestellungen die Verantwortlichkeiten für Wartung, Lagerungsvereinbarungen und Übergabeklauseln. Vage Formulierungen führen später zu Machtungleichgewichten.

- Prüfen Sie Wartungsprogramme: Qualitätslieferanten führen eine vorausschauende Wartung durch und lagern Werkzeuge in klimatisierten Umgebungen. Fordern Sie die Wartungsdokumentation für die Stanzform an, darunter Schärfprotokolle, Historien zum Austausch von Komponenten sowie Kalibrierberichte.

- Fordern Sie Beispiele vergleichbarer Projekte an: Bitten Sie um Teile aus Projekten, die Ihren Anforderungen hinsichtlich Material, Geometrie und Stückzahlen entsprechen. Prüfen Sie die Maßprotokolle, die Oberflächenbeschaffenheit und die Kantenqualität. Dokumentierte Fähigkeitsstudien (Cpk-Werte) zeigen die tatsächliche Prozessbeherrschung und nicht bloß theoretische Aussagen.

Wie sieht ein umfassender Formenbaudienst in der Praxis aus? Lieferanten wie Shaoyi zeigen den integrierten Ansatz, der Ergebnisse liefert: Ihr Ingenieurteam kombiniert CAE-Simulation mit kostengünstigen Werkzeugen, die auf die Standards der OEMs zugeschnitten sind. Das bedeutet, dass Konstruktionen bereits vor der Fertigung validiert werden, potenzielle Probleme bereits in der Planungsphase – und nicht erst während der Erprobung – behoben werden und Produktionswerkzeuge von dem ersten Hub an zuverlässig laufen.

Dieser Unterschied ist entscheidend, denn hervorragendes Engineering führt unmittelbar zum Produktionserfolg. Jene zuvor erwähnte Erstzulassungsquote von 93 %? Sie ist das Ergebnis einer umfassenden Simulation bereits in der Frühphase, einer sorgfältigen Werkzeugkonstruktion sowie von Qualitätsmanagementsystemen, die Fehler verhindern – statt sie erst nachträglich zu erkennen.

Hier ist die Quintessenz bei der Auswahl von Lieferanten: Behandeln Sie sie als Partnerschaftsentscheidung und nicht als Beschaffungstransaktion. Die von Ihnen ausgewählten Hersteller von Stanzwerkzeugen werden zu einer Erweiterung Ihrer Fertigungskapazität. Ihr technisches Know-how kompensiert Lücken in Ihrem internen Wissen. Ihre Qualitätsmanagementsysteme schützen Ihren Ruf. Ihre Produktionskapazität ermöglicht Ihr Wachstum.

Investieren Sie bereits jetzt Zeit in eine gründliche Bewertung. Hersteller, die bereit sind, fortschrittliches Stanzverfahren (Progressive Stamping) zu erkunden, sollten potenzielle Partner mit konkreten Fragen, klaren Anforderungen und realistischen Volumenprognosen ansprechen. Der richtige Partner reagiert mit Lösungen statt mit Entschuldigungen – und hilft Ihnen dabei, fortschrittliches Stanzverfahren (Progressive Stamping) von einer reinen Prozessoption in einen Wettbewerbsvorteil zu verwandeln.

Häufig gestellte Fragen zum fortschrittlichen Stanzverfahren (Progressive Stamping)

1. Welche 7 Schritte umfasst das Stanzverfahren?

Die sieben gebräuchlichsten Metallstanzoperationen umfassen das Ausschneiden (Schneiden der Grundform), das Stanzen (Erstellen von Löchern und Schlitzen), das Tiefziehen (Bilden von Tiefe und Hohlräumen), das Biegen (Erstellen von Winkeln und Flanschen), das Luftbiegen (flexible Winkelbildung), das Kalibrieren und Prägen (präzise Oberflächenveredelung unter hohem Druck) sowie das Abschneiden (endgültige Kantenverfeinerung). Bei der fortschreitenden Stanzung erfolgen diese Operationen nacheinander an mehreren Werkzeugstationen während jedes Presshubes, wobei Führungslöcher eine genaue Ausrichtung während des gesamten Prozesses sicherstellen.

2. Was ist der Unterschied zwischen fortschreitender und Transferschneidtechnik?

Beim fortschrittlichen Stanzen bleiben die Teile während aller Umformstationen mit einem Trägerstreifen verbunden, wodurch dieses Verfahren ideal für kleine bis mittelgroße Bauteile mit hoher Stückzahl und kürzeren Taktzeiten ist. Beim Transfertstanzen werden die Teile frühzeitig getrennt und mithilfe mechanischer Systeme unabhängig zwischen den Stationen bewegt; dadurch lassen sich größere Teile, tiefere Züge sowie eine Neuausrichtung zwischen den einzelnen Operationen realisieren. Wählen Sie das fortschrittliche Stanzen bei Jahresmengen von über 100.000 Teilen mit kleineren Komponenten; wählen Sie das Transfertstanzen bei größeren Teilen oder Geometrien, die eine Änderung der Orientierung erfordern.

3. Was ist der Stanzprozess?

Tiefziehen ist ein Fertigungsverfahren, bei dem mittels eines Ober- und Unterwerkzeugs Blech plastisch unter Anwendung von Druck in gewünschte Formen umgeformt wird. Beim fortschreitenden Tiefziehen wird dieses Konzept weiterentwickelt, indem Coil-Material schrittweise durch mehrere aufeinanderfolgende Stationen geführt wird – wobei jede Station spezifische Operationen wie Stanzen, Ausschneiden, Biegen und Umformen ausführt – bis die fertigen Teile entstehen. Dieser integrierte Ansatz eliminiert sekundäre Handhabungsschritte, senkt die Arbeitskosten und ermöglicht Produktionsraten von mehreren tausend Teilen pro Stunde.

4. Wie hoch sind die Kosten für fortschreitende Werkzeugsysteme und ab wann amortisieren sie sich?

Die Werkzeugkosten für Stanzfolgewerkzeuge liegen typischerweise zwischen 100.000 und 500.000 US-Dollar, abhängig von der Komplexität des Bauteils. Die Kosten pro Teil können jedoch im Vergleich zu Fertigungsmethoden um bis zu 80 % sinken. Die Gewinnschwelle wird in der Regel nach etwa 15.000 bis 50.000 Teilen erreicht; die optimale Kapitalrendite (ROI) wird erzielt, wenn die jährliche Produktionsmenge 100.000 Einheiten übersteigt. Lieferanten wie Shaoyi bieten eine schnelle Prototypenerstellung bereits innerhalb von nur 5 Tagen an, sodass das Design validiert werden kann, bevor die volle Investition in die Serienfertigungswerkzeuge getätigt wird.

5. Welche Zertifizierungen sollte ein Partner für Stanzfolgeverfahren besitzen?

Für Automobilanwendungen ist die IATF-16949-Zertifizierung unerlässlich – sie bestätigt Systeme zur Vermeidung von Fehlern, die Dokumentation von Prozessen sowie die Verantwortlichkeit innerhalb der Lieferkette, wie sie von großen OEMs gefordert wird. Für Luftfahrtprojekte ist die AS9100-Zertifizierung erforderlich, während Komponenten für Medizinprodukte die ISO-13485-Zertifizierung benötigen. Neben den Zertifizierungen sollten Lieferanten hinsichtlich ihrer CAE-Simulationsfähigkeiten, dokumentierter Erstfreigabeprozentsätze (Branchenführer erreichen über 93 %) und Programme zur statistischen Prozesssteuerung bewertet werden, die eine gleichbleibende Qualität über Millionen von Produktionszyklen sicherstellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —