Progressive Stanze vs. Transfer Stanze: Welches Stanzverfahren ist das Richtige?

Zusammenfassung

Der Unterschied zwischen dem Stanzprägen mit progressiver Matrize und dem Transferstanzprozess liegt in einer entscheidenden Eigenschaft: der Handhabung des Metalls. Beim progressiven Stanzprozess werden Teile aus einem durchlaufenden Metallband geformt, das sich durch mehrere Stationen innerhalb einer einzigen Matrize bewegt. Dies macht das Verfahren äußerst schnell und kostengünstig für Serien großer Stückzahlen von kleineren, komplexen Teilen. Im Gegensatz dazu schneidet der Transferstanzprozess zunächst ein Teil (ein „Rohteil“) aus dem Metallband aus und verwendet anschließend ein mechanisches System, um dieses einzelne Werkstück zwischen separaten Stationen oder Pressen zu transportieren. Dadurch bietet er eine größere Vielseitigkeit bei größeren und komplexeren Bauteilen mit Merkmalen wie Tiefziehungen oder Gewinden.

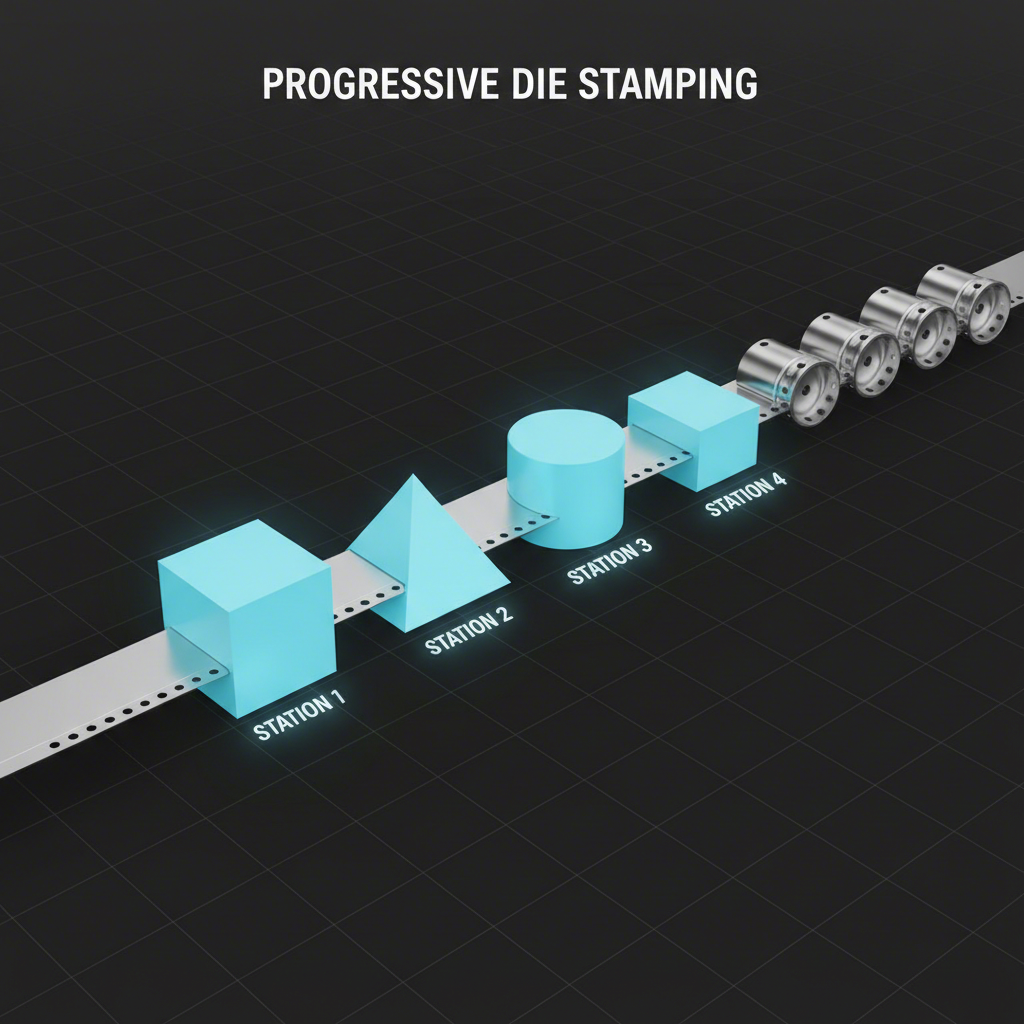

Grundlagen des progressiven Stanzens: Verfahren und Prinzipien

Der Stufenfolge-Druckbiegeprozess ist ein äußerst effizientes Metallformverfahren, das für seine Geschwindigkeit und Präzision bei der Serienproduktion bekannt ist. Das Kernstück dieser Methode besteht darin, dass eine kontinuierliche Metallspule oder ein Band systematisch durch einen einzigen mehrstationigen Werkzeugträger geführt wird. Jede Station innerhalb des Werkzeugs führt dabei nacheinander eine spezifische Operation – wie zum Beispiel Stanzen, Kalibrieren oder Biegen – aus. Das Werkstück bleibt während des Vorschubs, also während es von einer Station zur nächsten „fortschreitet“, an diesem Trägerband befestigt.

Die Integrität des gesamten Prozesses hängt von der genauen Ausrichtung des Metallbands ab. Zu diesem Zweck werden häufig konische Führungsstifte verwendet. Diese greifen in vorgestanzte Löcher im Band ein, um sicherzustellen, dass es an jeder Station exakt positioniert ist und enge Toleranzen während des gesamten Produktionslaufs eingehalten werden. Diese sorgfältige Kontrolle ist der Grund, warum das Stufenfolge-Werkzeug-Stanzen ideal für die Herstellung komplexer Teile ist, die eine hohe Wiederholgenauigkeit erfordern, wie beispielsweise Komponenten für die Automobil- und Elektronikindustrie. Erst an der letzten Station wird das fertige Teil vom Trägerband getrennt, wodurch Materialabfall minimiert wird.

Die Hauptvorteile des progressiven Druckdruckes sind seine bemerkenswerte Geschwindigkeit und die geringen Kosten pro Teil, insbesondere bei Aufbausätzen von Hunderttausenden oder Millionen Stück. Die automatisierte Art des Prozesses reduziert den Arbeitskräftebedarf und ermöglicht schnelle Produktionszyklen. Diese Methode hat jedoch ihre Grenzen. Die anfänglichen Werkzeugkosten sind erheblich, da die komplexe All-in-One-Matrize erhebliche technische Arbeit erfordert. Da das Teil immer an dem Streifen befestigt ist, können bestimmte Vorgänge wie tiefes Zeichnen oder das Erstellen von Merkmalen auf mehreren Seiten anspruchsvoll sein oder sekundäre Verfahren erfordern.

Verständnis des Transfer-Die Stamping: Prozess und Prinzipien

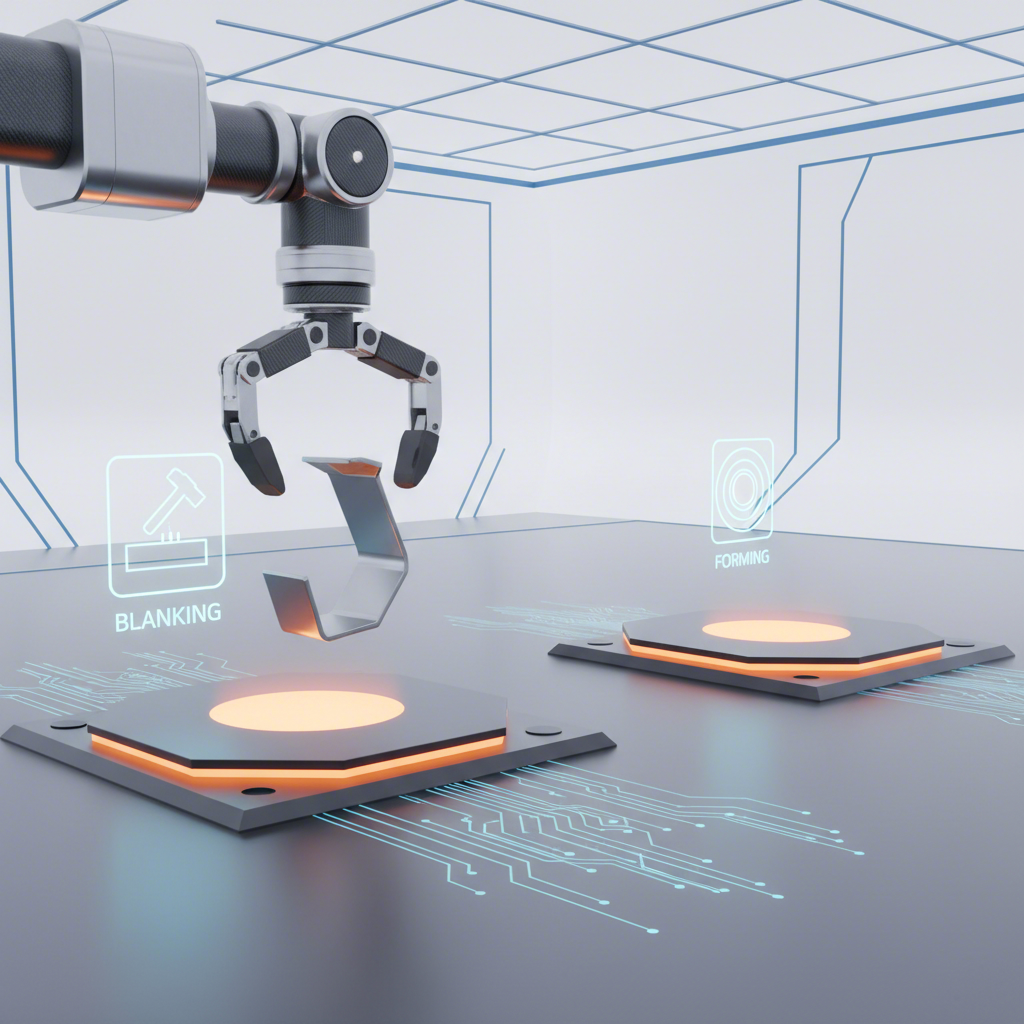

Das Transferstanzen funktioniert nach einem grundlegend anderen Prinzip als das progressive Stanzen. Anstatt mit einem kontinuierlichen Band zu arbeiten, beginnt der Prozess damit, ein einzelnes Werkstück, bekannt als „Blechtafel“ oder „Blank“, aus dem Blech herauszuschneiden. Dieses eigenständige Teil wird anschließend zwischen verschiedenen Werkzeugen oder Stationen weitergeleitet. Diese Übertragung erfolgt über ein mechanisches Transportsystem, das häufig sogenannte „Finger“ oder Greifer verwendet, um das Teil aufzunehmen, zur nächsten Station zu bewegen und präzise zu positionieren.

Dieser „trennen-dann-bewegen“-Ansatz ist die Ursache für den Hauptvorteil des Transferstanzens: Vielseitigkeit. Da das Bauteil nicht an einen Trägerstreifen gebunden ist, kann es frei manipuliert, angehoben, gedreht und in jedem beliebigen Winkel positioniert werden. Diese Freiheit ermöglicht die Herstellung komplexer Geometrien, die im fortlaufenden Stanzprozess schwer oder unmöglich zu realisieren wären. Operationen wie Tiefziehen, Rippen- oder Rändelformen, Gewindeschneiden und seitliches Stanzen eignen sich besonders gut für Transferwerkzeuge. Dadurch ist das Verfahren ideal für die Fertigung größerer Bauteile wie Automobilrahmen, Strukturteile und tiefe Schalen.

Obwohl das Transferstanzen äußerst vielseitig ist, handelt es sich im Allgemeinen um einen langsameren Prozess im Vergleich zum progressiven Stanzen. Der mechanische Transport zwischen den Stationen verlängert jeden Zyklus. Die Werkzeuge können zudem komplex und kostspielig sein, da mehrere separate Matrizen erforderlich sein können. Für kürzere Produktionsauflagen ist es jedoch oft wirtschaftlicher und ermöglicht eine bessere Materialausnutzung, da kein Trägerband benötigt wird. Bei Projekten, die aufwendige Merkmale an größeren Teilen erfordern, ist die Flexibilität und Leistungsfähigkeit des Transferstanzens häufig der überlegene Ansatz.

Direkter Vergleich: Wichtige Unterschiede zwischen progressiven und Transfermatrizen

Die Wahl der richtigen Stanzmethode ist eine entscheidende Entscheidung, die sich auf die Produktionsgeschwindigkeit, die Kosten und die Qualität des Endprodukts auswirkt. Obwohl sowohl die Progressive- als auch die Transferstanzung Blech in präzise Bauteile umformen, geschieht dies auf grundlegend unterschiedliche Weise. Das Verständnis dieser Unterschiede hinsichtlich zentraler Kriterien ist entscheidend, um die richtige Wahl für Ihr Fertigungsprojekt zu treffen. Die folgende Tabelle bietet einen direkten Vergleich, gefolgt von einer detaillierten Analyse jedes Faktors.

| Kriterium | Progressive Stanztechnik | Transfer die Stanzung |

|---|---|---|

| Prozessablauf | Ein durchgehender Metallstreifen bewegt sich durch einen einzigen mehrstationigen Werkzeugblock. Das Bauteil bleibt bis zum letzten Arbeitsschritt verbunden. | Ein einzelnes Ausgangsblech wird zuerst ausgeschnitten und dann mechanisch zwischen separaten Stationen oder Werkzeugen transportiert. |

| Werkzeug | Ein einzelner, komplexer Werkzeugblock enthält alle Stationen. Höhere Anfangsinvestitionen in Konstruktion und Kosten. | Mehrere, oft einfachere Einzelwerkzeuge werden verwendet. Kann flexibler sein, aber das Gesamtsystem ist komplexer in der Einrichtung. |

| Produktionsgeschwindigkeit | Sehr hohe Geschwindigkeit, ideal für Massenproduktion. | Langsamer aufgrund der Transportzeit des Bauteils zwischen den Stationen. |

| Ideale Bauteilgröße | Am besten für kleine bis mittlere Teile. | Ausgezeichnet für mittlere bis große Teile (z. B. Rahmen, Schalen). |

| Komplexität des Teils | Begrenzt; tiefe Zugzüge und Merkmale auf mehreren Ebenen sind schwierig, da das Teil an dem Streifen befestigt ist. | Hohe Vielseitigkeit; ideal für tiefe Ziehungen, Rippen, Fäden und andere komplexe Merkmale aufgrund der Teilfreiheit. |

| Produktionsvolumen | Am besten für große Auflagen (Hunderttausende bis Millionen). | Wirtschaftlicher für Kurz- bis Mittelstücksläufe. |

| Kosten | Hohe anfängliche Werkzeugkosten, aber sehr niedrige Kosten pro Teil in langen Läufen. Mehr Materialschrott vom Trägerstreifen. | Die Werkzeugkosten können hoch sein, aber oft niedriger als bei einer komplexen progressiven Form. Besser Materialertrag. |

Der wichtigste Unterschied liegt in der Steuerung des Teils. Bei der progressiven Stanzung sorgt der kontinuierliche Streifen für Stabilität und schnelle Zufuhr, was die Quelle seiner Geschwindigkeit ist. Dieselbe Streifenbeschränkung des Teils beschränkt jedoch die möglichen Formiervorgänge. Umgekehrt befreit das Übertragungsschlagwerk das Teil vom Band, wie es von Quellen wie Engineering Specialties, Inc. (ESI) (nachstehend "ESI" genannt) - Ich weiß. Diese Freiheit ermöglicht viel größere Komplexität und ist der Grund, warum es die Methode für tief gezogene Komponenten ist.

Aus Kostenperspektive ist die Wahl ein Kompromiss. Progressive Werkzeuge haben eine hohe Anfangsinvestition, zahlen aber durch niedrigere Kosten pro Teil und reduzierte Arbeitskräfte Dividenden über massive Produktionsmengen. Die Übertragung von Stäben könnte für kleinere Chargen wirtschaftlicher sein, wie von Aus Kleinguss , und kann durch die Beseitigung des Trägernetzes Materialkosten sparen. Ihr Budget und Ihre Produktionsprognose sind daher entscheidende Faktoren bei der Entscheidung.

Wie Sie den richtigen Stanzprozess für Ihr Projekt auswählen

Die Wahl zwischen progressiver und Transferdruckdruckdruckdruckdruckdruckdruckdruckdruck ist nicht nur eine technische Entscheidung, sondern eine strategische Geschäftsentscheidung, die sich direkt auf die Kosten, den Zeitplan und die Endqualität Ihres Projekts auswirkt. Die optimale Methode hängt von einer sorgfältigen Bewertung der spezifischen Eigenschaften Ihres Teils und Ihrer Produktionsziele ab. Die Entscheidung beruht im Allgemeinen auf drei Hauptfaktoren: Komplexität, Größe und Produktionsvolumen.

Zuerst berücksichtigen Sie teilekomplexität . Wenn Ihr Bauteil relativ einfach ist oder seine Merkmale geformt werden können, während es mit einem Streifen verbunden ist, ist das Stufenprägen eine gute Option. Wenn das Design jedoch komplexe Merkmale wie Tiefziehungen, Seitenbohrungen, Versteifungsrippen, Rändelungen oder Gewinde umfasst, ist ein Transferwerkzeug nahezu immer die bessere Wahl. Wie von Standardmatrizen im Detail beschrieben, erfordern diese Merkmale oft, dass das Teil vom Metallstreifen gelöst wird, um es ordnungsgemäß bearbeiten zu können, was die Kernstärke des Transferverfahrens darstellt.

Als Nächstes bewerten Sie die teilgröße tiefziehstanzverfahren eignet sich hervorragend zur Herstellung kleiner bis mittelgroßer Bauteile mit hoher Geschwindigkeit und Wiederholgenauigkeit. Die Mechanik des Zuführens eines kontinuierlichen Metallbands wird bei sehr großen Teilen weniger praktikabel und verschwenderischer. Das Transfervorrichtungs-Stanzen hingegen ist speziell dafür konzipiert, größere und sperrigere Teile wie Fahrzeugrahmen, Schalen und Strukturbauteile zu bearbeiten. Das mechanische Transfersystem bewältigt das Bewegen dieser massiven Rohlinge zwischen den Stationen besser.

Schließlich analysieren Sie Ihre produktionsmenge und Ihr Budget . Dies ist oft der entscheidende Faktor. Beim Progressivstanzverfahren sind erhebliche Vorabinvestitionen in die Werkzeugausstattung erforderlich, wodurch jedoch bei Großserien eine äußerst geringe Kosten pro Bauteil erzielt werden. Wenn Sie die Herstellung von Hunderttausenden oder Millionen von Einheiten planen, rechtfertigen die langfristigen Einsparungen die anfänglichen Ausgaben leicht. Bei kürzeren oder mittleren Losgrößen sind die moderateren Werkzeugkosten einer Transferanlage oft wirtschaftlicher. Bei komplexen Projekten, insbesondere im Automobilsektor, kann die Zusammenarbeit mit einem Spezialisten entscheidende Unterstützung bieten. Unternehmen wie Shaoyi (Ningbo) Metal Technology Co., Ltd. bieten umfassende Expertise in maßgeschneiderten Stanzformen für die Automobilindustrie und unterstützen Kunden dabei, diese Entscheidungen unter Berücksichtigung von Qualität und Effizienz zu treffen.

Zusammenfassend lässt sich Ihre Wahl anhand der folgenden Szenarien leiten:

- Wählen Sie das Progressivstanzverfahren, wenn: Sie eine Großserie produzieren, das Bauteil klein bis mittelgroß ist, die Komplexität des Teils moderat ist und geringe Stückkosten das vorrangige Ziel darstellen.

- Wählen Sie das Transferstanzen, wenn: Ihr Bauteil ist groß oder weist komplexe Merkmale wie tiefe Ziehungen auf, das Produktionsvolumen ist gering bis mittel, und die Gestaltungsfreiheit ist wichtiger als die maximale Produktionsschnelligkeit.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen Stufenwerkzeugen und Transfertoolen?

Der Hauptunterschied liegt in der Handhabung des Materials. Stufenwerkzeuge verwenden einen durchgehenden Metallstreifen, der durch mehrere Stationen in einem einzigen Werkzeug weitertransportiert wird, wobei das Bauteil bis zum Ende verbunden bleibt. Transfertoolen arbeiten mit einzelnen Bauteilen, die zuerst aus der Metallplatte geschnitten und dann von einem mechanischen System zwischen separaten Werkzeugstationen bewegt werden. Dadurch eignen sich Stufenwerkzeuge besser für hochvolumige, kleinere Teile, während Transfertoolen eher für größere, komplexere Bauteile geeignet sind.

2. Welche Nachteile hat das Stufenstanzverfahren?

Die Hauptnachteile sind hohe anfängliche Werkzeugkosten, Einschränkungen beim Bauteildesign (Tiefziehen und bestimmte Merkmale sind schwierig) sowie das Potenzial für mehr Ausschussmaterial aufgrund des Trägerstreifens. Das Werkzeug ist außerdem sehr spezifisch für ein einzelnes Bauteil und daher unflexibel bei schnellen Projekttänderungen. Dieses integrierte, mehrstationige Design trägt zur Gesamtkomplexität und den Kosten des Werkzeugs bei.

3. Was ist ein Transfervorrichtung?

Eine Transfervorrichtung ist eine Art Umformwerkzeug, das für Bauteile verwendet wird, die mehrere Arbeitsgänge erfordern und einzeln gehandhabt werden. Wie von Larson Tool erklärt, wird das Bauteil zunächst als Rohling ausgestanzt und dann durch ein mechanisches Transfersystem zwischen den Stationen bewegt. Dieser Prozess eignet sich besonders für große oder komplexe Komponenten, da das Bauteil nicht an einen Metallstreifen gebunden ist und somit eine größere Flexibilität bei der Formgebung komplizierter Geometrien ermöglicht.

4. Wofür wird ein Stufenwerkzeug verwendet?

Ein Stanzwerkzeug wird für die Serienproduktion komplexer Teile mit engen Toleranzen verwendet. Es eignet sich besonders zur schnellen und kostengünstigen Herstellung kleinerer Bauteile. Typische Anwendungen sind die Fertigung von Teilen für die Automobil-, Elektronik- und Haushaltsgeräteindustrie, bei denen Millionen identischer Teile mit hoher Präzision und Wiederholgenauigkeit benötigt werden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —