Progressive Werkzeug- vs. Transfervorrichtung im Automobilbereich: Der technische Stanzleitfaden

Zusammenfassung

Die Wahl zwischen progressiver Stanzstempel und transferwerkzeug das Stanzen hängt grundsätzlich von der Bauteilgröße, Komplexität und Produktionsmenge ab. Progressive Stanztechnik ist die überlegene Wahl für kleine, komplexe Teile (wie elektrische Anschlüsse oder Halterungen), die in hohen Stückzahlen (typischerweise über 1 Million/Jahr) produziert werden, und bietet die niedrigsten Kosten pro Teil aufgrund von Geschwindigkeiten, die Hunderte von Hüben pro Minute erreichen. Im Gegensatz dazu transfer die Stanzung ist für große, tiefgezogene Bauteile (wie Karosserieteile oder Fahrwerksarme) oder Teile, die während der Umformung gedreht werden müssen, unerlässlich, da sie das Bauteil früh im Prozess von dem Metallband löst.

Letztendlich ist Transfer notwendig, wenn Ihr Design Tiefziehungen oder strukturelle Steifigkeit erfordert, die über die Beschränkungen der Bandlayoutkonfiguration hinausgehen. Für Geschwindigkeit und Effizienz bei kleineren Bauteilen ist das Progressive-Verfahren der Industriestandard.

Der grundlegende Unterschied: Kontinuierliches Band vs. Freies Blech

Der bedeutendste technische Unterschied zwischen diesen beiden Verfahren liegt in der Art und Weise, wie das Material gehandhabt und durch die Presse transportiert wird. Dieser Unterschied bestimmt alle anderen Faktoren, von der Geschwindigkeit bis zur Bauteilgeometrie.

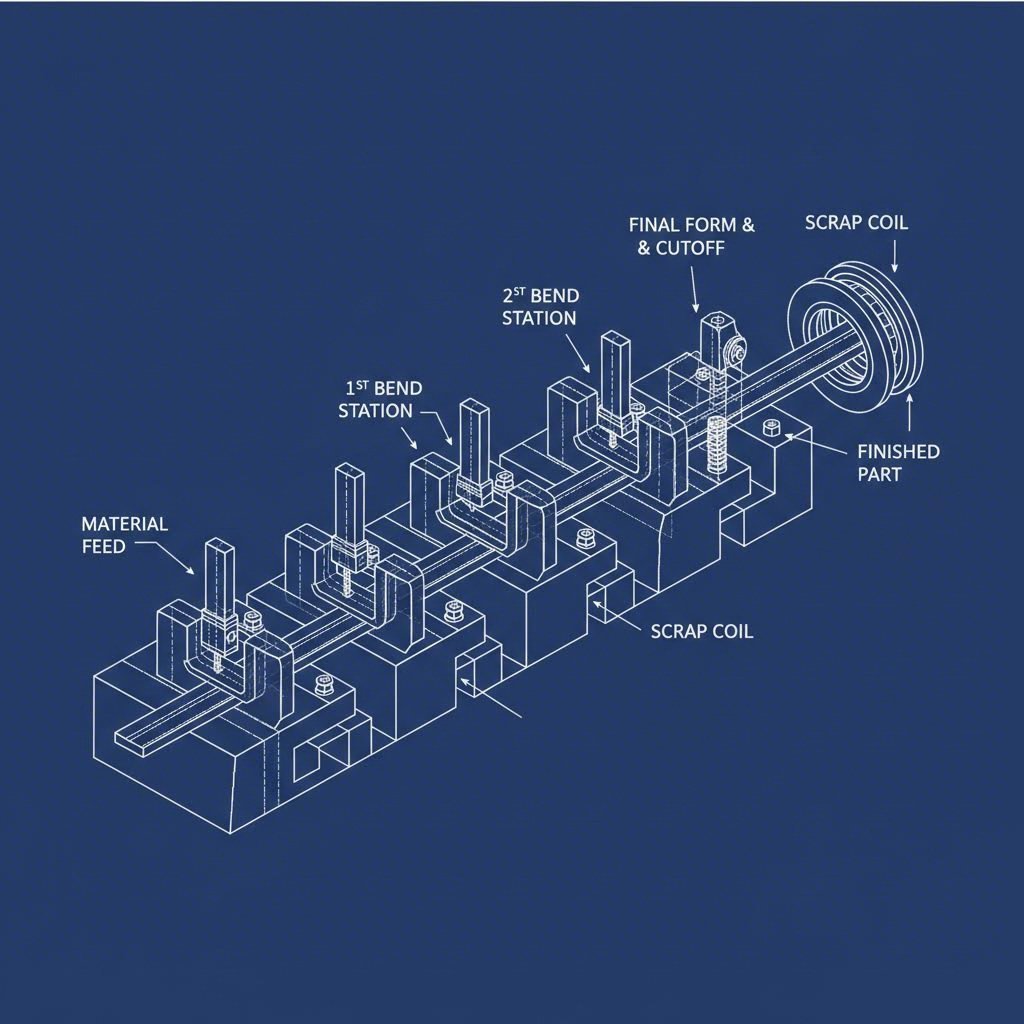

Progressivwerkzeug: Das Kontinuierliche-Band-Verfahren

In progressive Stanztechnik , wird die Metallspule als ein einziger, kontinuierlicher Streifen durch die Presse geführt. Das Bauteil bleibt physisch mit diesem Grundstreifen (Trägerband) verbunden, während es durch aufeinanderfolgende Stationen weiterbewegt wird. Jede Station führt eine bestimmte Operation – Stanzen, Biegen oder Prägen – bei jedem Hub der Presse gleichzeitig aus.

Da das Bauteil bis zur letzten Station (Ausschneiden) mit dem Streifen verbunden bleibt, ist der Prozess bei hohen Geschwindigkeiten äußerst stabil. Diese Verbindung beschränkt jedoch den Bewegungsspielraum; das Bauteil kann zwischen den Stationen nicht frei gedreht oder umgeklappt werden. Es muss der linearen Anordnung des Streifens folgen.

Transferwerkzeug: Das Freiteile-Verfahren

Transfer die Stanzung trennt das einzelne Teil (Rohteil) bereits in der ersten Station von dem Band. Sobald es durchgeschnitten ist, wird das Teil durch ein mechanisches Transportsystem – typischerweise eine Reihe servoangetriebener "Finger", Greifer oder Roboterarme – von Station zu Station bewegt.

Dieser "freie Zustand" ermöglicht deutlich komplexere Bearbeitungen. Da das Teil nicht an ein Band gebunden ist, kann es um 180 Grad gedreht, gekippt oder tiefgezogen werden, ohne einen Trägerstreifen zu verformen. Dieser mechanische Transfer verursacht jedoch einen zeitlichen Nachteil, wodurch die Taktzeit langsamer ist als beim kontinuierlichen Vorschub eines Folgeverbundwerkzeugs.

Produktionsvolumen & Geschwindigkeit: Die wirtschaftliche Gleichung

Für Einkaufsleiter und Ingenieure im Automobilbereich hängt die Entscheidung oft vom "Break-Even"-Punkt zwischen Werkzeuginvestition und Stückpreis ab.

| Funktion | Progressiver Stanzstempel | Transferwerkzeug |

|---|---|---|

| Produktionsgeschwindigkeit | Hoch (bis zu 800+ Hübe/min) | Mäßig (typischerweise 15–60 Hübe/min) |

| Ideale Auflage | Großserien (>1 Million Teile/Jahr) | Klein- bis Mittelserien (oder große Teile) |

| Zykluseffizienz | Ein fertiges Teil pro Hub (mehrteilig möglich) | Ein fertiges Teil pro Zyklus (langsamere Weitergabe) |

| Ausschussrate | Höher (benötigt Trägerstreifen) | Niedriger (Teile können effizient verschachtelt werden) |

Progressive Werkzeuge sind die Motoren der Massenproduktion. Die Fähigkeit, mit Hunderten von Hub pro Minute zu arbeiten, bedeutet, dass sich die anfänglich hohen Kosten für die komplexe Ausrüstung über Millionen von Teilen schnell amortisieren, was zu einem möglichst niedrigen Stückpreis führt.

Transferwerkzeuge sind in der Regel langsamer, da das mechanische Transfersystem das Teil physisch zwischen den Hüben aufnehmen und bewegen muss. Für geringere Stückzahlen oder Fälle, in denen die Materialkosten wichtiger sind als die Bearbeitungsgeschwindigkeit (z. B. bei teuren Legierungen), kann das Transferstanzen jedoch wirtschaftlicher sein, da es den Abfall vermeidet, der durch den Trägerstreifen entsteht, der bei progressiven Werkzeugen verwendet wird.

Für Hersteller, die den Übergang vom Prototyping zur Massenproduktion meistern müssen, sind Partner wie Shaoyi Metal Technology diesen Gap zu schließen, indem skalierbare Lösungen angeboten werden – von der schnellen Prototypenerstellung bis hin zur IATF-16949-zertifizierten Serienproduktion – und so sicherzustellen, dass der Prozess auf den Lebenszyklus des Bauteils abgestimmt ist.

Konstruktionsflexibilität: Tiefe Ziehungen und komplexe Geometrien

Während fortgeschrittene Folgeverbundwerkzeuge schneller sind, unterliegen sie den physikalischen Grenzen des Metallbands. Transferwerkzeuge bieten die erforderliche Freiheit für komplexe Umformoperationen.

- Tiefziehfähigkeiten: Das Transferstanzen ist die vorherrschende Methode für „tiefgezogene“ Teile – Bauteile, bei denen die Tiefe den Durchmesser übersteigt (z. B. Filtergehäuse, Ölwannen). Bei einem Folgeverbundwerkzeug ist das Tiefziehen schwierig, da der Werkstofffluss durch die Verbindung zum Band eingeschränkt ist, was zu Rissen führen kann. Beim Transferwerkzeug kann das freie Blech Material von allen Seiten ungehindert einziehen.

- Teilehandhabung: Wenn ein Bauteil Merkmale wie Rändelung, Gewindeschneiden oder Seitenstanzungen erfordert, die eine Drehung des Bauteils notwendig machen, sind Transferwerkzeuge die einzige gangbare Lösung. Die mechanischen Greifer können das Bauteil in exakten Winkeln positionieren, die eine feste Bandanordnung nicht ermöglichen kann.

- Größenbeschränkungen: Progressivwerkzeuge sind aufgrund der Größe des Werkzeugträgers, der alle Stationen linear aufnehmen muss, typischerweise auf kleine bis mittlere Bauteile (z. B. Steckverbinder, Halterungen) begrenzt. Transferwerkzeuge sind Standard bei großen Fahrzeugbauteilen wie Karosseriesäulen, Rahmen und Querverstrebungen, da diese Teile zu groß sind, um auf einem empfindlichen Band transportiert zu werden.

Automotive Anwendungen: Praxisbeispiele

Um zu veranschaulichen, welches Verfahren Ihren Anforderungen am besten entspricht, betrachten Sie diese gängigen Fahrzeugkomponenten:

Am besten geeignet für Progressivstauchen

- Elektrische Anschlüsse und Steckverbinder: Winzige, hochvolumige Teile, die komplexe Biegungen und enge Toleranzen erfordern.

- Kleine Halterungen und Klammern: Befestigungselemente und Montagebeschläge, die in Millionenauflage hergestellt werden.

- Scheiben und Einstellblätter: Einfache flache Teile, bei denen die Geschwindigkeit die einzige Kennzahl ist, die zählt.

- Bleiframme: Präzisionskomponenten, bei denen die Schallgenauigkeit von größter Bedeutung ist.

Am besten für die Übertragung von Druckdruck

- Die in Absatz 1 genannten Anforderungen gelten für die in Absatz 1 genannten Fahrzeuge. Kapuzen, Türplatten und Säulen, die groß sind und eine komplexe Kontur erfordern.

- Tief gezogene Muscheln: Zylindrische Gehäuse, Airbag-Kanister und Sensorkappen.

- Fahrwerkskomponenten: Steuerungsarme und Unterrahmen, die hochfester Stahl verwenden und eine Mehrsachsenformung erfordern.

- Anwendungen für Rohre: Teile, die aus Rohrstock und nicht aus Flachblech gebildet wurden, nutzen häufig Transfersysteme, um sich zwischen den Formstationen zu bewegen.

Kostenanalyse: Kapitalkosten gegenüber Betriebskosten

Die finanzielle Entscheidung beinhaltet eine Investitionskosten (CapEx) über die Verarbeitung von Werkzeugen gegen Betriebsausgaben (Operationskosten) - auf Stückpreis.

Investitionen in Werkzeuge (CapEx): Progressive Matrizes sind im Allgemeinen teurer zu bauen. Sie erfordern einen einzigen, hochkomplexen Druckblöcke mit präzisen Zuführmechanismen und Pilotpins. Die Übertragung von Stäben kann manchmal im ersten Schritt günstiger sein, wenn sie aus einfacheren, separaten Stellstationen bestehen, obwohl das Übertragungsautomatisierungssystem selbst erhebliche Investitionskosten darstellt.

Stückpreis (Operationspreis): Hier punktet die Progressive Stanztechnik. Die Arbeitskosten sind minimal (oft ein Bediener pro mehrere Pressen), und die Maschinendurchsatzleistung ist enorm. Die Transferstanzung weist aufgrund langsamerer Taktzeiten und häufig höherer Maschinenkosten einen höheren Stückpreis auf. Wenn jedoch das Bauteil groß ist oder das Material äußerst kostspielig ist (z. B. Kupfer oder Hochleistungslieferungen), können die Materialeinsparungen durch eine bessere Ausnutzung beim Nesting in der Transferstanzung die Kostenrelation zu ihren Gunsten verändern.

Fazit: Den richtigen Prozess wählen

Die Auswahl zwischen progressiver und transfergesteuerter Stanztechnik hängt selten von der Präferenz ab; sie wird normalerweise durch die Bauteilgestaltung und die Produktionsmenge vorgegeben. Wenn Ihre Automotive-Komponente klein, komplex und jährlich in Mengen von über 500.000 bis 1 Million Einheiten benötigt wird, progressive Stanztechnik liefert die progressive Stanztechnik die erforderliche Rendite.

Wenn Ihr Design jedoch tiefe Züge, große strukturelle Geometrien umfasst oder Freiheit von Bandbeschränkungen erfordert, transfer die Stanzung ist die technisch überlegene Option. Bewerten Sie Ihre spezifischen Anforderungen – Tonnage, Geometrie und jährliche Nutzung –, um die datengestützte Entscheidung zu treffen, die mit Ihrer Fertigungsstrategie übereinstimmt.

Häufig gestellte Fragen

können fortgeschrittene Matrizen Tiefziehstanzungen durchführen?

Obwohl flache Züge möglich sind, werden fortgeschrittene Matrizen im Allgemeinen nicht für Tiefziehen (bei dem die Tiefe den Durchmesser übersteigt) empfohlen. Die Verbindung mit dem Trägerstreifen behindert den Materialfluss, was zu Ausdünnung oder Reißen führen kann. Transfermatrizen sind für tiefe Züge besser geeignet, da das freie Blech einen gleichmäßigen Materialfluss von allen Seiten ermöglicht.

was ist die Produktionsvolumen-Grenze für das Stanzprägen?

Das Stanzprägen wird ab Volumina von über 250.000 bis 500.000 Teilen pro Jahr am kosteneffektivsten. Bei Mengen über 1 Million ist es nahezu ausschließlich die Methode der Wahl für kompatible Teile aufgrund der geringen Arbeitskosten pro Teil.

ist das Stanzprägen mit Transfermatrize teurer als das fortgeschrittene Stanzprägen?

In der Regel ja, und zwar pro Bauteil. Transferstanzen läuft mit geringeren Geschwindigkeiten (weniger Hübe pro Minute), was die Maschinenlaufzeit und die Arbeitskosten pro Einheit erhöht. Bei Kleinserien oder großen Teilen kann jedoch die geringere Materialausschussrate und die Möglichkeit für einfachere Werkzeuge den Transferstanzprozess manchmal zur wirtschaftlicheren Wahl hinsichtlich der Gesamtprojektkosten machen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —