Progressive Stanzwerkzeug-Stanzung von Autoteilen: Der Leitfaden für hohe Stückzahlen

Zusammenfassung

Das progressive Stanzverfahren ist ein Hochgeschwindigkeits-Umformprozess, bei dem ein kontinuierlicher Metallbandstreifen durch eine Reihe aufeinanderfolgender Stationen geführt wird und bei jedem Pressenhub ein fertiges Bauteil entsteht. Für die Automobilindustrie ist diese Methode der Goldstandard zur Massenfertigung kleiner bis mittelgroßer Präzisionsbauteile – wie bleche, elektrische Steckverbinder und Sensorklammern – mit engen Toleranzen (häufig ±0,001 Zoll) und minimalem Materialabfall. Im Gegensatz zum Transferstanzen, bei dem einzelne Teile für größere Strukturbauteile bearbeitet werden, maximiert das Progressive Stanzen die Effizienz bei Serienfertigung und ist daher unverzichtbar für Just-in-Time-(JIT)-Lieferketten.

Progressives Stanzverfahren: Der Motor der Automobilproduktion

In der riskanten Welt der Automobilproduktion, in der die Produktionsmengen oft jährlich mehrere Millionen Einheiten erreichen, sind Geschwindigkeit und Konsistenz unverzichtbar. Das Stufenfolge-Stanzverfahren bildet das Rückgrat dieses Ökosystems und verwandelt Rohmetallcoils in fertige Bauteile mit einer Geschwindigkeit von über 1.000 Teilen pro Minute. Das Verfahren basiert auf einem einzigartigen Zuführmechanismus: ein kontinuierlicher Metallstreifen wird von einer Rolle abgerollt und automatisch in eine Stanzpresse eingespeist.

Innerhalb der Presse wird der progressiver Stanzstempel funktioniert als Mehrstationen-Werkzeug. Während das Band schrittweise voranbewegt wird, stoppt es in genauen Abständen, an denen verschiedene Operationen – wie Schneiden, Biegen, Stanzen, Durchlochen und Prägen – gleichzeitig an jeder Station durchgeführt werden. Entscheidend ist, dass das Bauteil bis zur letzten Station am Metallband (dem "Trägerstreifen") verbunden bleibt, wo es dann abgetrennt und ausgeworfen wird. Diese kontinuierliche Verbindung gewährleistet eine überlegene Ausrichtung und Kontrolle im Vergleich zu manuellen Methoden und reduziert Zykluszeiten sowie Arbeitskosten erheblich.

Für Automobilingenieure liegt der Hauptnutzen in wiederholbarkeit . Sobald ein fortgeschrittenes Werkzeug erstellt und validiert wurde, kann es Millionen identischer Teile mit nahezu keiner dimensionsmäßigen Abweichung produzieren. Diese Fähigkeit ist entscheidend für automatisierte Montagelinien, bei denen bereits eine Abweichung im Mikrometerbereich bei einem Verbinder oder Halter zu Blockierungen oder Ausfällen führen kann. Darüber hinaus ermöglicht die Integration von Sekundärprozessen – wie das Eintreiben von Gewinden oder das Einsetzen von Kontakten – direkt in das Werkzeug (integrierte Montage) eine weitere Reduzierung des Fertigungsbedarfs.

Wesentliche Autoteile, die mittels progressivem Stanzprozess hergestellt werden

Während große Karosserieteile typischerweise mit Transferwerkzeugen oder Tandemlinien gefertigt werden, dominiert der progressive Stanzprozess die Herstellung der tausenden kleineren, komplexen Teile, die für die Funktion eines Fahrzeugs erforderlich sind. Diese Komponenten können nach den Fahrzeugsystemen kategorisiert werden, die sie unterstützen.

Karosserie- und Strukturkomponenten

Die strukturelle Integrität eines Fahrzeugs hängt von unzähligen Verstärkungsteilen ab, die hinter der Polsterung verborgen sind. Das progressive Stanzverfahren eignet sich ideal zur Herstellung von hochfestem Stahl sitzschienen, Lehnenverstellmechanismen und Sicherheitsgurtbefestigungen . Diese Teile erfordern robuste mechanische Eigenschaften, müssen aber in hohen Stückzahlen produziert werden, um den Fahrzeugmontageraten gerecht zu werden. Weitere gängige Anwendungen umfassen:

- Türverriegelungsfedern und Schließbleche

- Fensterheberbauteile

- Führungsschienen und Verstärkungsprofile

- Airbag-Gehäusekomponenten

Elektrische und EV-Systeme

Da die Industrie zunehmend auf elektrische Fahrzeuge (EV) umstellt, ist die Nachfrage nach gestanzten elektrischen Komponenten stark gestiegen. Kupfer und Messing werden zu komplexen Geometrien gestanzt, um Leitfähigkeit und elektrische Verbindungen zu gewährleisten. Schienen , die in EV-Batteriemodulen Leistung verteilen, sind ein hervorragendes Beispiel für Teile, die von der Präzision des progressiven Stanzens profitieren. Das Verfahren ermöglicht die Herstellung komplexer Anschlussformen und Federkontakte, ohne die empfindliche Materialoberfläche zu beschädigen. Wichtige elektrische Bauteile umfassen:

- Leitrahmen und Stiftverbinder

- Sensorgehäuse und Abdeckungen

- Sicherungsklammern und Relaisanschlüsse

- Batteriekontaktplatten

Motor- und Fahrwerkskomponenten

Unter der Haube müssen Bauteile extremen Temperaturen, Vibrationen und korrosiven Umgebungen standhalten. Edelstahl und spezielle Legierungen werden zu einspritzklammern, Ventildeckeln und Hitzeschutzschilden verarbeitet. Im Fahrwerk kommen gestanzte bremsklammern, ABS-Sensorträger und Distanzscheiben . Für diese sicherheitskritischen Anwendungen stellt der konsistente Faserverlauf, der durch den Stanzprozess gewährleistet wird, sicher, dass die Teile ihre strukturelle Integrität unter zyklischer Belastung beibehalten.

Progressive- gegenüber Transfer-Werkzeug: Auswahl der richtigen Methode

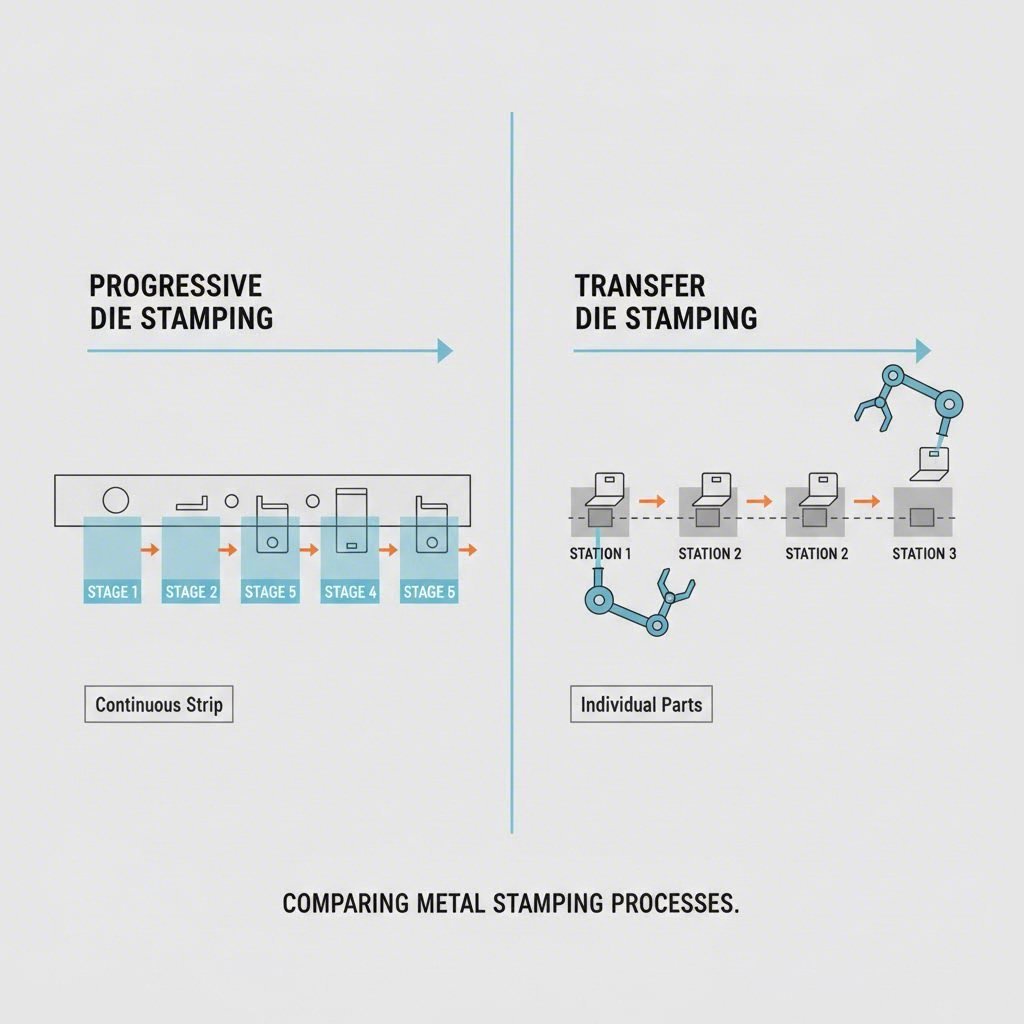

Eine der wichtigsten Entscheidungen für einen Einkaufsleiter im Automobilbereich ist die Wahl der geeigneten Stanzmethode. Obwohl das progressive Stanzen leistungsstark ist, stellt es keine universelle Lösung dar. Die Entscheidung hängt oft von der Bauteilgröße, Geometrie und Losgröße ab.

| Funktion | Progressive Stanztechnik | Transfer die Stanzung |

|---|---|---|

| Teilbearbeitung | Das Teil bleibt bis zum Ende mit dem Bandmaterial verbunden. | Das Teil wird zuerst ausgeschnitten (ausgestanzt) und anschließend von mechanischen Greifern bewegt. |

| Ideale Bauteilgröße | Klein bis mittelgroß (z. B. Verbindungsstücke, Halterungen). | Groß (z. B. Querträger, Rahmenschienen, tiefe Gehäuse). |

| Produktionsgeschwindigkeit | Sehr hoch (kontinuierlicher Zyklus). | Mäßig (durch Geschwindigkeit des Transfersystems begrenzt). |

| Werkzeugkosten | Höherer Erstinvestitionsaufwand (komplexes Einzelwerkzeug). | Variabel, jedoch aufgrund der langsameren Geschwindigkeit oft höhere Kosten pro Teil. |

| Bestes für | Hochdurchsatz, komplizierte Teile mit engen Toleranzen. | Tiefgezogene Teile oder große strukturelle Bauteile. |

Progressive Stanztechnik ist klarer Favorit für kleinere Teile, die hohe Produktionsgeschwindigkeiten und strenge Toleranzen erfordern. Der „Strip“-Ansatz entfällt die Notwendigkeit komplexer Transfereinrichtungen und reduziert die Wahrscheinlichkeit einer Teilfehlausrichtung. Allerdings kann er Tiefziehoperationen nicht gut bewältigen (wenn die Tiefe des Teils dessen Durchmesser übersteigt), da der Strip den Werkstofffluss einschränkt.

Transfer die Stanzung , im Gegensatz dazu, ist notwendig für größere Teile wie z. B. Suspension Control Arms oder Ölwannen. Da das Teil sofort vom Strip getrennt wird, kann es zwischen den Stationen frei manipuliert – gedreht oder gekippt – werden. Dies ermöglicht tiefere Züge und komplexere Umformoperationen, die den Strip bei einer progressiven Werkzeugvorrichtung zerreißen würden.

Materialauswahl für automobile Leistung

Die Vielseitigkeit des progressiven Stanzens ermöglicht es Herstellern, mit einer breiten Palette von Materialien zu arbeiten, die jeweils aufgrund spezifischer Leistungskriterien für den Einsatz im Automobilbereich ausgewählt werden.

Hochfeste Niedriglegierte Stahl (HSLA) ist das Arbeitstier für strukturelle und Sicherheitskomponenten. Es bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht, wodurch es entscheidend für kritische Bauteile der Crash-Sicherheit wie Stoßfänger-Verstärkungen und Säulenhalterungen ist. Das Stanzen dieser gehärteten Materialien erfordert robuste Werkzeuge aus Hartmetall oder hochwertigen Werkzeugstählen, um vorzeitigen Verschleiß zu vermeiden.

Aluminium wird zunehmend für Lightweighting-Maßnahmen bevorzugt, um die Kraftstoffeffizienz und die Reichweite von Elektrofahrzeugen (EV) zu verbessern. Obwohl Aluminium stärker zur Rückfederung (zurück in die ursprüngliche Form nach dem Biegen) neigt als Stahl, gleichen fortschrittliche progressive Matrizen dies durch Überbiegen aus. Typische Anwendungen sind Hitzeschilde, Halterungen und Zierleisten.

Kupfer und Messing sind unverzichtbar für die elektrifizierte Zukunft des Fahrens. Ihre hervorragende elektrische Leitfähigkeit macht sie zum Standard für Anschlüsse, Steckverbinder und Sammelschienen. Bei der progressiven Stanzung können diese weichen Metalle mit hohen Geschwindigkeiten geformt werden, wobei jedoch darauf geachtet werden muss, den Abfall zu managen und Oberflächenbeschädigungen zu vermeiden.

Qualitätsstandards und strategische Beschaffung

In der Automobilzulieferkette wird die Qualität durch strenge globale Standards geregelt, vor allem durch IATF 16949 . Diese Zertifizierung stellt sicher, dass ein Stanzer über leistungsfähige Qualitätsmanagementsysteme verfügt, die auf die Vermeidung von Fehlern und die Verringerung von Variationen ausgerichtet sind. Bei der Auswahl eines Partners sollten Ingenieure Fähigkeiten berücksichtigen, die über das grundlegende Stanzverfahren hinausgehen, beispielsweise integrierte Vision-Systeme, die 100 % der Teile auf kritische Maße prüfen.

Eine häufige Herausforderung für Automobilhersteller besteht darin, einen Lieferanten zu finden, der die Lücke zwischen anfänglichem Design und Serienproduktion schließen kann. Während einige Unternehmen nur große Aufträge abwickeln, bieten agile Partner wie Shaoyi Metal Technology bieten umfassende Stanzlösungen, die von schnellem Prototyping bis zur Hochlaufproduktion skalieren. Unter Nutzung von IATF-16949-zertifizierter Präzision und Pressenkapazitäten bis zu 600 Tonnen können sie kritische Komponenten wie Querlenker und Subrahmen liefern, wobei globale OEM-Standards eingehalten werden. Diese Flexibilität ermöglicht es Ingenieuren, Designs zunächst mit einem Prototypenlauf zu validieren, bevor sie in die teuren Werkzeuge für die Produktion von Millionen von Teilen investieren.

Letztendlich hängt die richtige Beschaffungsentscheidung davon ab, Stückpreis und Risiko auszugleichen. Ein heimischer Lieferant kann eine schnellere Kommunikation bieten, doch ein etablierter internationaler Partner mit IATF-Zertifizierung kann oft erhebliche Kostenvorteile bieten, ohne dass dabei Qualität der Materialien oder Lieferfristen beeinträchtigt werden.

Fazit: Effizienzsteigerung in der Automobilproduktion

Das Stufenfolge-Stanzen bleibt eine entscheidende Technologie für die Automobilindustrie, da es die Massenproduktion komplexer, langlebiger und präziser Bauteile ermöglicht, wie sie moderne Fahrzeuge erfordern. Von den elektrischen Verbindern in einer EV-Batterie bis hin zu den hochfesten Halterungen zur Befestigung eines Sitzes – dieses Verfahren bietet die Skalierbarkeit und Kosteneffizienz, die erforderlich sind, um die Montagelinien am Laufen zu halten. Für Einkaufsteams und Ingenieure ist das Verständnis der Mechanik, Materialeinschränkungen und Beschaffungsstandards dieser Methode unerlässlich, um die Automobilversorgungskette zu optimieren und die Fahrzeugqualität sicherzustellen.

Häufig gestellte Fragen

1. Was ist der Unterschied zwischen Stufenfolge- und Transferstanzen?

Der Hauptunterschied liegt in der Handhabung des Teils. Beim progressiven Stanzverfahren bleibt das Teil mit einem durchgehenden Metallband verbunden, während es durch verschiedene Stationen bewegt wird. Beim Transfer-Stanzverfahren wird das Teil zuerst vom Band abgeschnitten und anschließend mechanisch (übertragen) von Station zu Station bewegt. Das progressive Verfahren ist in der Regel schneller und besser für kleine Teile geeignet, während das Transferverfahren für größere, tiefgezogene Teile geeignet ist.

2. Welche Materialien werden bei der progressiven Stanzung für Automobile am häufigsten verwendet?

Bei der Automobilstanzung kommt häufig hochfestes, niedriglegiertes Stahl (HSLA) für strukturelle Bauteile zum Einsatz, da es langlebig ist. Aluminium wird häufig für Leichtbaukomponenten wie Hitzeschilde und Halterungen verwendet. Kupfer und Messing sind Standard für elektrische Bauteile wie Steckverbinder und Stromschienen aufgrund ihrer hohen Leitfähigkeit.

3. Warum ist die IATF 16949-Zertifizierung wichtig für Stanzlieferanten?

IATF 16949 ist der internationale Qualitätsmanagemechanismus speziell für die Automobilindustrie. Er gewährleistet, dass ein Stanzlieferant strenge Maßnahmen zur Fehlerverhütung, Reduzierung von Abfall und kontinuierlichen Verbesserungen einhält. Die Beschaffung bei einem nach IATF zertifizierten Lieferanten ist für OEMs häufig eine zwingende Voraussetzung, um Sicherheit und Zuverlässigkeit der Teile sicherzustellen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —