Outsourcing der automobilen Schmiedetechnik: Eine strategische Kostenersparnislösung

Zusammenfassung

Die Auslagerung von Automobil-Schmiedeteilen ist eine strategische Produktionsentscheidung, bei der Automobilhersteller externe Spezialisten mit der Herstellung geschmiedeter Metallteile beauftragen. Dieser Ansatz reduziert die Produktionskosten erheblich, ermöglicht den Zugang zu fortschrittlichen Technologien und spezialisiertem Know-how ohne große Kapitalinvestitionen und erlaubt es Automobilherstellern (OEMs), sich auf ihre Kernkompetenzen wie Design, Innovation und Montage zu konzentrieren.

Die strategischen Vorteile der Auslagerung von Schmiedeprozessen für Automobil-OEMs

In der stark umkämpften Automobilindustrie sind Effizienz, Kostenkontrolle und Innovation von entscheidender Bedeutung. Das Auslagern der automobilen Schmiedetechnik hat sich als strategische Maßnahme für OEMs etabliert, die einen Wettbewerbsvorteil erzielen möchten. Durch die Zusammenarbeit mit einem spezialisierten Zulieferer können Unternehmen vom kapitalintensiven Modell der Eigenfertigung zu einem flexibleren und oft kosteneffizienteren Ansatz wechseln. Dieser Schritt ist nicht einfach nur eine Delegation, sondern eine strategische Entscheidung, um externe Fachkompetenz und Ressourcen zur Erreichung zentraler Unternehmensziele zu nutzen.

Einer der überzeugendsten Gründe für das Outsourcing ist die erhebliche Kostensenkung. Wie in einer Fallstudie von Presrite Corporation , reduzierte eine Schmiedelösung für einen Automobil-OEM die Bearbeitungszykluszeiten und -kosten um bis zu 67 %. Durch Outsourcing entfällt die Notwendigkeit, erhebliche Vorabinvestitionen in schwere Maschinen, die Instandhaltung von Anlagen und eine spezialisierte Belegschaft zu tätigen. Externe Lieferanten erreichen Skaleneffekte, indem sie mehrere Kunden bedienen, was sich in niedrigeren Stückkosten für geschmiedete Komponenten niederschlägt. Dadurch können OEMs Kapital neu zuteilen – etwa für Forschung und Entwicklung, Marketing sowie andere Kernaktivitäten, die den Markenwert steigern.

Ein weiterer zentraler Vorteil ist der Zugang zu spezialisierter Technologie und Expertise. Schmieden ist ein komplexer Prozess, der tiefgehende metallurgische Kenntnisse und hochentwickelte Ausrüstung erfordert. Erstklassige Zulieferer investieren kontinuierlich in die neuesten Technologien und beschäftigen Teams hochqualifizierter Ingenieure. Wie VPIC Group hervorzuheben ist, dass Outsourcing Zugang zu kompletten Teams aus geschulten Technikern bietet, die darauf spezialisiert sind, Fertigungsprozesse zu optimieren, wodurch die Qualität der Bauteile verbessert wird. Dadurch wird sichergestellt, dass Komponenten strenge automobilspezifische Anforderungen hinsichtlich Festigkeit, Haltbarkeit und Sicherheit erfüllen, ohne dass der OEM die vollen Kosten der Innovation tragen muss.

Darüber hinaus erhöht Outsourcing die Produktionsflexibilität und -kapazität. Ein externer Partner kann die Produktion je nach Marktnachfrage hoch- oder herunterfahren, wodurch OEMs die Kosten für unterausgelastete Anlagen in Abschwungphasen vermeiden oder Engpässe während Produktionshöchstständen umgehen können. Diese Flexibilität ist entscheidend in einem Markt, der von schwankenden Verbraucherpräferenzen und komplexen Lieferketten geprägt ist. Indem Unternehmen die Produktion einem zuverlässigen Partner überlassen, können sie Durchlaufzeiten verkürzen, angemessene Lagerbestände aufrechterhalten und sich letztlich auf das konzentrieren, was sie am besten können: Fahrzeuge entwickeln und verkaufen.

Grundlegende Schmiedeverfahren im Automobilbau verstehen

Die Entscheidung, Outsourcing zu betreiben, erfordert ein grundlegendes Verständnis der verfügbaren Schmiedeverfahren, da unterschiedliche Automobilkomponenten spezifische strukturelle und Leistungsanforderungen haben. Die Auswahl eines bestimmten Verfahrens hängt von der Größe, Komplexität, dem Material und der erforderlichen Festigkeit des Bauteils ab. Zu den wichtigsten Schmiedeverfahren gehören Freiformschmieden, Gesenk- (oder Geschlossenschmieden), Kaltumformung und das nahtlose Ringwalzschmieden. Jede Methode bietet spezifische Vorteile für verschiedene Anwendungen im Automobilbereich.

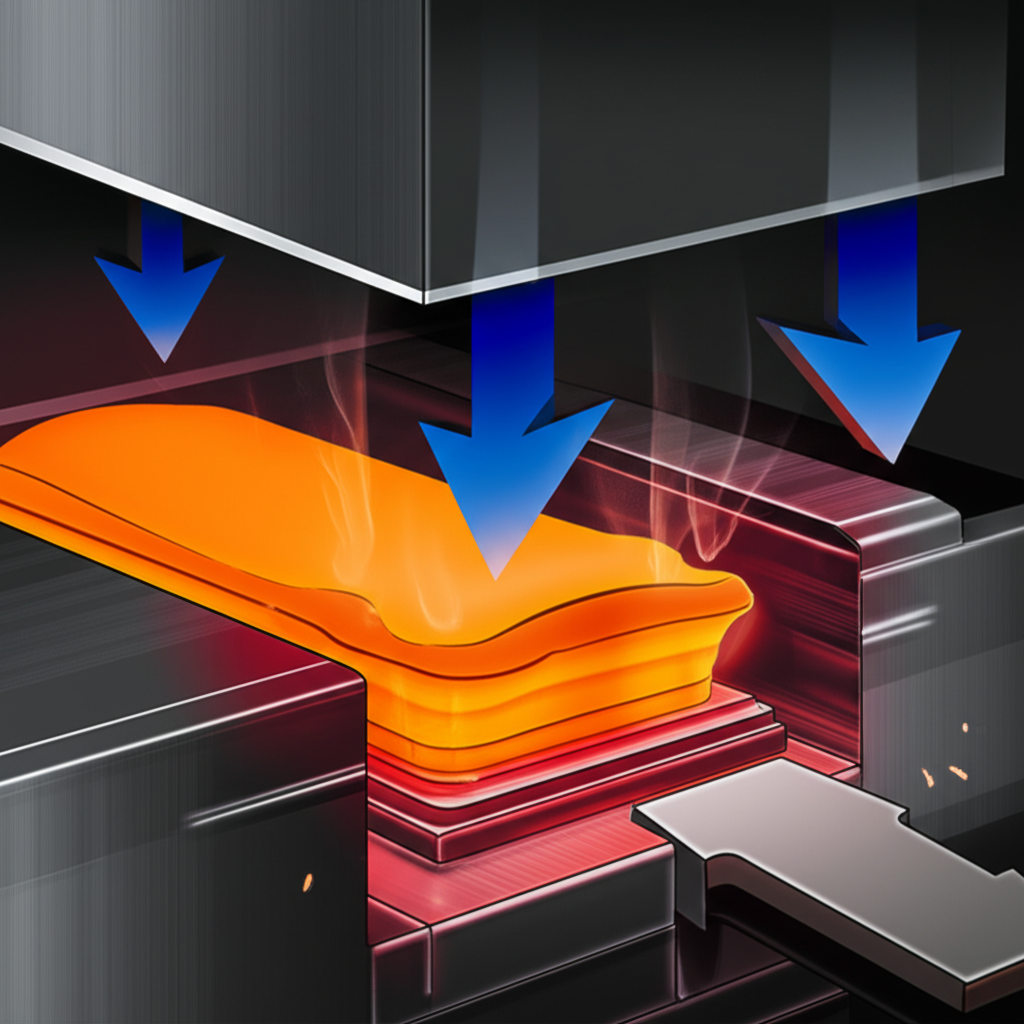

Gesenk schmieden , auch bekannt als Gesenk-Schmieden, ist das gebräuchlichste Verfahren für Automobilkomponenten. Bei diesem Verfahren wird erhitzetes Metall zwischen zwei Gesenkhalter platziert, die ein genaues Abbild des Endteils enthalten. Wenn sich die Gesenke schließen, verformt sich das Metall und füllt den Hohlraum aus, wodurch ein hochfestes, nahezu nettoformnahes Bauteil mit exakter Maßhaltigkeit entsteht. Dieses Verfahren eignet sich ideal zur Herstellung komplexer Teile wie Pleuelstangen, Zahnräder und Fahrwerkskomponenten, bei denen Festigkeit und Zuverlässigkeit entscheidend sind. Laut Sun Fast USA , kann das Gesenkschmieden Teile von einigen Unzen bis zu mehreren Tonnen herstellen, was es für den Automobilsektor äußerst vielseitig macht.

Freies Schmieden bezeichnet das Formen von Metall zwischen zwei flachen oder einfach geformten Matrizen, die das Werkstück nicht vollständig umschließen. Der Prozess beruht auf der geschickten Handhabung des Werkstücks durch einen Bediener. Obwohl weniger präzise als das Gesenkschmieden, ist es sehr effektiv für große Bauteile wie Achsen und Wellen oder zur Vorformung vor weiterer Bearbeitung. Es bietet größere Flexibilität für kundenspezifische oder Kleinserien-Teile und verbessert die Kornstruktur des Metalls, wodurch dessen Festigkeit erhöht wird.

Ein weiterer wichtiger Prozess ist Quer- und Längspressen (Aufwärts-Pressschmieden) , der besonders gut geeignet ist, um lange Teile mit einem geschmiedeten Ende herzustellen, wie hochfeste Bolzen, Motorventile und Kolbenstangen. Wie von Compass & Anvil , bei dieser Technik wird ein Metallstab erhitzt und anschließend am Ende durch Druck eine größere, komplexere Form verliehen. Das Verfahren bewahrt die Integrität des Bauteils und erzeugt Teile mit hoher Verformungsbeständigkeit, wodurch es für kritische Verbindungselemente und Antriebsstrangkomponenten in Fahrzeugen unverzichtbar ist.

So wählen Sie den richtigen Outsourcing-Partner für das Schmieden im Automobilbereich

Die Auswahl des richtigen Schmiedelieferanten ist eine entscheidende Entscheidung, die sich direkt auf die Produktqualität, die Zuverlässigkeit der Lieferkette und die Gesamtkosteneffizienz auswirkt. Ein gründlicher Bewertungsprozess ist essenziell, um eine erfolgreiche langfristige Partnerschaft aufzubauen. Erstausrüster sollten potenzielle Lieferanten anhand klarer Kriterien bewerten, die über den reinen Stückpreis hinausgehen.

Zunächst sollten Sie die technischen Fähigkeiten und Spezialisierungen des Lieferanten bewerten. Verfügen sie über nachgewiesene Erfahrung mit den spezifischen Materialien (z. B. Aluminium, Kohlenstoffstahl, Nickellegierungen) und Schmiedeverfahren, die für Ihre Bauteile erforderlich sind? Prüfen Sie ihre Ausrüstungsliste, ihr ingenieurtechnisches Know-how und ihr Portfolio vergangener Projekte im Automobilsektor. Für robuste und zuverlässige Automotive-Bauteile könnte man einen Spezialisten wie Shaoyi Metal Technology , der hochwertiges Warmumformen anbietet und über eine eigene Formenfertigung verfügt, um von Anfang bis Ende Präzision sicherzustellen. Die Fähigkeit, alles von Prototypen bis zur Serienproduktion abzuwickeln, zeigt die umfassende Kompetenz, nach der man suchen sollte.

Qualitätskontrolle und Zertifizierungen sind unabdingbar. Ein glaubwürdiger Lieferant muss über ein solides Qualitätsmanagementsystem verfügen. Achten Sie auf Zertifizierungen, die für die Automobilindustrie entscheidend sind, wie beispielsweise IATF 16949, die die Einhaltung höchster Standards für Qualität und kontinuierliche Verbesserung sicherstellt. Fordern Sie Unterlagen zu ihren Qualitätsicherungsprozessen an, einschließlich Materialrückverfolgbarkeit, laufende Prüfungen während des Produktionsprozesses und die Validierung der fertigen Teile. Diese Sorgfalt verhindert kostspielige Fehler und gewährleistet, dass die Komponenten unter anspruchsvollen Bedingungen sicher und zuverlässig funktionieren.

Bewerten Sie abschließend die Lieferkette und logistische Infrastruktur des Lieferanten. Die Fähigkeit eines Lieferanten, hochwertige Teile termingerecht zu liefern, ist von größter Bedeutung. Berücksichtigen Sie dessen geografische Lage, Versandkapazitäten und Lagerverwaltungsstrategien. Ein Partner mit strategisch günstiger Lage und etablierter Logistik kann dazu beitragen, Durchlaufzeiten und Versandkosten zu senken. Analysieren Sie das gesamte Leistungsangebot, indem Sie Fachkompetenz, Qualitätsmanagementsysteme und logistische Unterstützung gegen die Preisgestaltung abwägen, um sicherzustellen, dass Sie einen Partner gewinnen, der zu Ihrem langfristigen Erfolg beiträgt – nicht nur kurzfristige Einsparungen ermöglicht.

Minimierung der Risiken beim Outsourcing der Produktion

Obwohl das Auslagern von Automobil-Schmiedeteilen erhebliche Vorteile bietet, ist es nicht frei von potenziellen Risiken. Die Anerkennung und proaktive Bewältigung dieser Herausforderungen ist entscheidend für eine erfolgreiche Partnerschaft. Die häufigsten Bedenken betreffen die Qualitätskontrolle, Kommunikationsschwierigkeiten, den Schutz geistigen Eigentums sowie Störungen in der Lieferkette. Mit einer strategischen Herangehensweise können sich diese potenziellen Risiken in steuerbare Aspekte der Geschäftsbeziehung verwandeln.

Die Qualitätskontrolle ist eine zentrale Herausforderung, wenn die Produktion ausgelagert wird. Ein negativer Effekt der Fremdvergabe in der Automobilfertigung kann die Abhängigkeit von externen Partnern sein, die zu Qualitätsproblemen führt. Um dies zu vermeiden, sollten von Anfang an klare, detaillierte Qualitätsstandards und Prüfprotokolle im Vertrag festgelegt werden. Regelmäßige Werksaudits, Inspektionen durch unabhängige Dritte sowie die Forderung nach Zertifizierungen wie IATF 16949 sind unerlässlich. Die Einführung eines kooperativen Qualitätsmanagementsystems, bei dem Daten transparent ausgetauscht werden, kann helfen, potenzielle Probleme frühzeitig zu erkennen und zu beheben, bevor sie sich zu größeren Störungen entwickeln.

Kommunikationsbarrieren, sei es aufgrund von Sprachunterschieden, Zeitverschiebungen oder kulturellen Normen, können zu Missverständnissen und Produktionsverzögerungen führen. Erstellen Sie einen klaren Kommunikationsplan mit festgelegten Ansprechpartnern auf beiden Seiten. Regelmäßige Besprechungen, gemeinsame Projektmanagement-Tools und detaillierte Dokumentation können diese Lücken schließen. Der Aufwand, eine starke Beziehung zu Ihrem Lieferanten aufzubauen, fördert ein gemeinsames Zielbewusstsein und erleichtert das Bewältigen von Herausforderungen erheblich.

Lieferkettenstörungen sind ein weiteres erhebliches Risiko, da Ereignisse wie geopolitische Instabilität, Naturkatastrophen oder Schifffahrtskrisen die Produktion lahmlegen können. Die Diversifizierung Ihrer Lieferantenbasis, auch wenn es nur darin besteht, einen qualifizierten Ersatzlieferanten zu haben, kann eine entscheidende Sicherheitsreserve bieten. Arbeiten Sie mit Ihrem Hauptpartner zusammen, um dessen eigene Schwachstellen in der Lieferkette zu verstehen und Notfallpläne zu entwickeln. Die Bereithaltung eines angemessenen Sicherheitsbestands an kritischen Komponenten kann ebenfalls als Puffer gegen unerwartete Verzögerungen dienen und sicherstellen, dass Ihre Montagelinien reibungslos weiterlaufen.

Häufig gestellte Fragen

1. Welche 4 Arten des Schmiedens gibt es?

Die vier Hauptarten der Schmiedeverfahren sind Freiformschmieden, Gesenk- oder Stempelschmieden (auch als Geschlossenschmieden bekannt), Kaltumformung und nahtloses Ringwalzschmieden. Jede Methode wird je nach gewünschter Form, Größe, Werkstoff und den Leistungsanforderungen des Endprodukts ausgewählt.

2. Welche drei Arten des Outsourcings gibt es?

Die drei Hauptformen des Outsourcings sind Onshore (Beauftragung eines Anbieters im gleichen Land), Nearshore (Zusammenarbeit mit einem Unternehmen in einem Nachbarland) und Offshore (Zusammenarbeit mit einem Lieferanten in einem fernen Land). Die Wahl hängt oft von einer Balance zwischen Kosten, Logistik, Kommunikation und strategischen Zielen ab.

3. Was ist eine negative Auswirkung von Outsourcing in der Automobilproduktion?

Eine erhebliche negative Auswirkung kann der Verlust der Kontrolle über Qualität und Produktionszeitpläne sein. Weitere Herausforderungen sind die Abhängigkeit von externen Partnern, Kommunikationsschwierigkeiten, mögliche Störungen in der Lieferkette sowie Risiken für geistiges Eigentum, wenn dies nicht ordnungsgemäß gemanagt wird. Diese Probleme können zu Produktionsverzögerungen, höheren Kosten und beeinträchtigter Bauteilqualität führen.

4. Ist die Auslagerung der Fertigung kostengünstiger?

Die Auslagerung der Fertigung ist aufgrund niedrigerer Arbeitskosten, Größenvorteilen und der Vermeidung hoher Kapitalinvestitionen für spezialisierte Ausrüstungen und Einrichtungen oft kostengünstiger. Spezialisierte Zulieferer können Teile häufig effizienter herstellen, was zu insgesamt geringeren Produktionskosten für das beauftragende Unternehmen führt.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —