Bestellung von maßgefertigten geschmiedeten Kurbelwellen: Von der ersten Offerte bis zur endgültigen Lieferung

Verständnis für maßgeschneiderte geschmiedete Kurbelwellen und wann Sie eine benötigen

Haben Sie sich jemals gefragt, was einen meisterschaftstauglichen Motor von einem unterscheidet, der unter Belastung versagt? Häufig liegt die Antwort in einer einzigen entscheidenden Komponente: der Kurbelwelle. Wenn Sie einen Hochleistungsmotor bauen, einen Oldtimer-Motor restaurieren oder spezialisierte Industriemaschinen entwickeln, reichen Serienteile nicht aus. In solchen Fällen wird die Bestellung maßgeschneiderter geschmiedeter Kurbelwellen unverzichtbar.

Was ist also genau eine Kurbelwelle? Einfach ausgedrückt ist es das zentrale Bauteil Ihres Motors, das die geradlinige Bewegung der Kolben in Drehbewegung umwandelt, die Ihre Räder oder Maschinen antreibt. Eine maßgefertigte, geschmiedete Kurbelwelle nimmt dieses grundlegende Bauteil und wird speziell für Ihren individuellen Einsatz optimiert – sei es durch veränderte Hublängen, spezielle Lagergrößen oder Materialien, die extremen Belastungen standhalten.

Dieser Leitfaden begleitet Sie durch den gesamten Bestellprozess, von der ersten Recherche und der Erfassung der Spezifikationen bis hin zur endgültigen Lieferung. Sie erfahren, wie Sie Hersteller bewerten, Preisfaktoren verstehen und sicherstellen, dass Qualitätsstandards in jedem Schritt eingehalten werden.

Was macht eine Kurbelwelle wirklich maßgeschneidert

Standardkurbelwellen sind für eine breite Palette von Anwendungen konzipiert, was bedeutet, dass sie für durchschnittliche Bedingungen und nicht für Ihre spezifischen Anforderungen gebaut wurden. Eine wirklich kundenspezifische Kurbelwelle hingegen wird von Grund auf neu entwickelt, um genau Ihren Motordaten, Drehzahlbereich und Leistungszielen zu entsprechen.

Stellen Sie sich vor, Sie bauen einen Stroker-Motor, der eine längere Hublänge erfordert, als dies laut Werksvorgaben möglich ist. Ein Serienteil wird hier einfach nicht funktionieren. Die individuelle Fertigung ermöglicht es Ihnen, exakte Lagerzapfenpositionen, Gegengewichtsanordnungen und Materialzusammensetzungen festzulegen. Dieser Grad an Anpassung sorgt für optimale Auswuchtung, reduzierte Vibrationen und maximale Kraftübertragung – Faktoren, die entscheidend werden, wenn Motoren über ihre ursprünglichen Konstruktionsgrenzen hinausgefahren werden.

Warum Schmieden für kritische Motorkomponenten wichtig ist

Beim Vergleich von gegossenen und geschmiedeten Kurbelwellen macht der Herstellungsprozess den entscheidenden Unterschied. Beim Gießen einer Kurbelwelle wird flüssiges Metall in eine Form gegossen, ein Verfahren, das kostengünstig ist, jedoch eine weniger feine Korngestalt erzeugt. Der Schmiedeprozess hingegen formt erhitzten Stahl durch Hochdruckverdichtung und richtet dabei die innere Kornstruktur des Metalls aus, wodurch sich die mechanischen Eigenschaften deutlich verbessern.

Hier sind die wichtigsten Vorteile, die eine geschmiedete Kurbelwelle zur bevorzugten Wahl für anspruchsvolle Anwendungen machen:

- Übermacht: Der Schmiedeprozess richtet die Metallkörner entlang der Bauteilform aus und erzeugt Zugfestigkeiten zwischen 140.000 bis 165.000 psi bei Verwendung von Materialien wie 4340-Stahl.

- Erhöhte Ermüdungsfestigkeit: Geschmiedete Bauteile widerstehen hohen Drehzahlen, starken Vibrationen und wiederholten Belastungszyklen, ohne zu reißen oder sich zu verformen, was für Motoren mit einer Leistung von über 750 PS unerlässlich ist.

- Verbesserte Kornstruktur: Das Hochdruck-Schmieden verfeinert die innere Struktur des Stahls, wodurch sich die Schlagfestigkeit und Tragfähigkeit verbessern.

- Größere Haltbarkeit: Wärmebehandlungsverfahren wie Nitrieren härten die Oberfläche weiter aus und verlängern die Lebensdauer der Kurbelwelle erheblich im Vergleich zu gegossenen Alternativen.

Für alle, die mit leistungsstarken Motoren oder Hochleistungsbaugruppen arbeiten – einschließlich Personen, die eine geschmiedete Kurbelwelle für Rennanwendungen aufrüsten – übersetzen sich diese Vorteile direkt in Zuverlässigkeit, wenn es am wichtigsten ist. Während gegossene Kurbelwellen bei Leichtfahrzeugen ausreichend funktionieren mögen, fehlt ihnen einfach die strukturelle Integrität, wenn die Bedingungen anspruchsvoll werden.

Anwendungen, die maßgeschneiderte geschmiedete Kurbelwellen erfordern

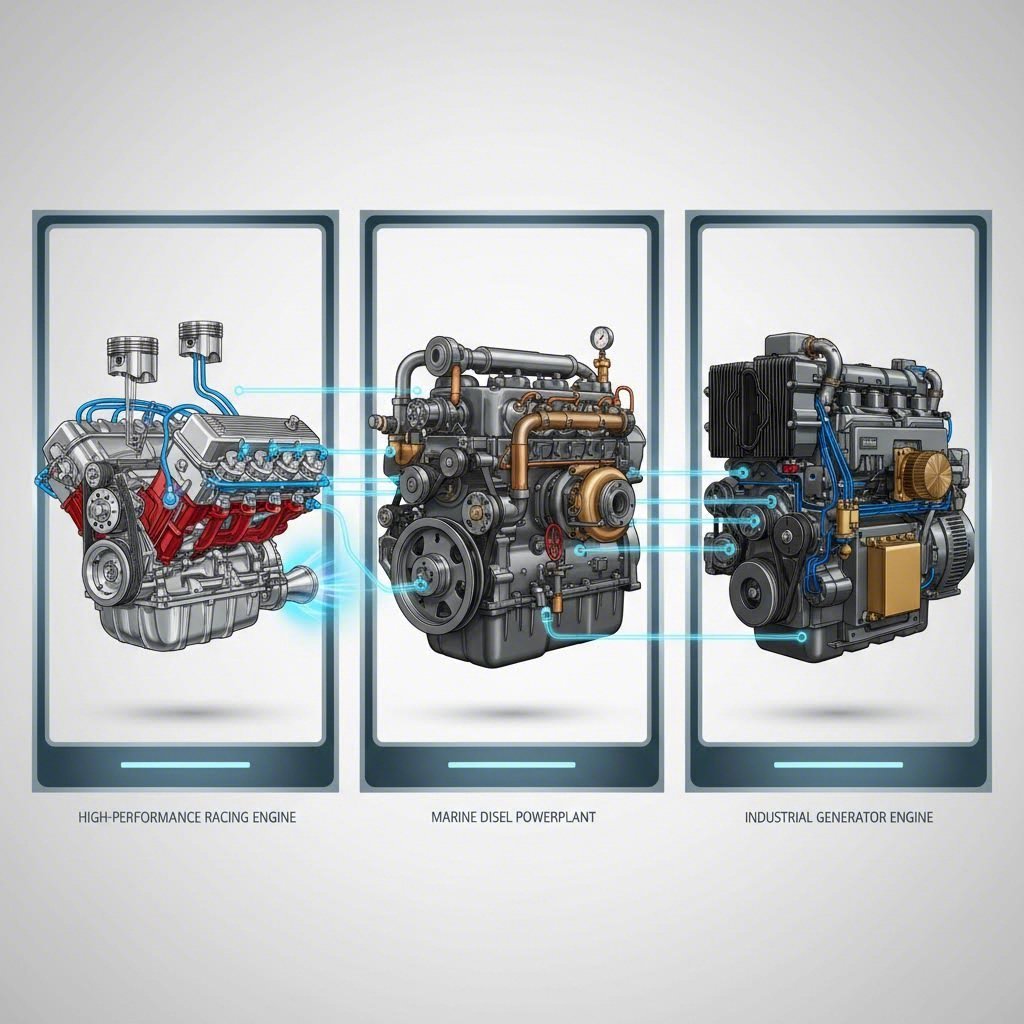

Wenn die meisten Menschen an maßgeschneiderte Kurbelwellen denken, fallen ihnen sofort Hochleistungsdragracing oder NASCAR-Motoren ein. Doch hier ist die Realität: Die Nachfrage nach speziell geschmiedeten Komponenten reicht weit über die Rennstrecke hinaus. Von Marinefahrzeugen, die entlang der kalifornischen Küste unterwegs sind, bis hin zu Restaurierungen von Oldtimer-Motorrädern und industriellen Stromerzeugern – spezialisierte Anwendungen erfordern Kurbelwellen, die genau auf ihre besonderen Betriebsbedingungen abgestimmt sind.

Zu verstehen, in welche Kategorie Ihr Projekt fällt, hilft Ihnen dabei, effektiv mit Herstellern zu kommunizieren und sicherzustellen, dass Ihre Spezifikationen Ihren tatsächlichen Leistungsanforderungen entsprechen.

Renn- und Leistungsanwendungen

Der Leistungskurbelwellenmarkt bleibt der sichtbarste Sektor, wobei Hersteller sowohl professionelle Rennmannschaften als auch Hobbybastler beliefern, die Garage-Projekte umsetzen. Egal, ob Sie eine Langhubkurbelwelle für eine erhöhte Hubraumgröße oder eine leichte Einheit für Hochdrehzahl-Anwendungen entwickeln, die Anforderungen des Rennsports treiben Komponenten an ihre absoluten Grenzen.

Berücksichtigen Sie den Motorradkurbelwellensektor, der besondere Herausforderungen mit sich bringt. Eine Harley-Kurbelwelle für einen V-Twin-Leistungsbau erfordert ein anderes Engineering als eine Motocross-Kurbelwelle, die für den harten Einsatz im Gelände konzipiert ist. Die Harley-Davidson-Kurbelwelle, insbesondere in Twin-Cam-Kurbelwellenkonfigurationen, muss massive Drehmomente im unteren Drehzahlbereich bewältigen und gleichzeitig Laufruhe bei Reisegeschwindigkeiten gewährleisten. Im Gegensatz dazu müssen Wettbewerbs-Motocross-Einheiten extreme Drehzahlen und plötzliche Lastwechsel bei aggressivem Fahrstil überleben.

Automotive Leistungsanwendungen sind ebenso vielfältig. Pro-Mod-Drag-Racer benötigen Kurbelwellen, die über 4.000 PS für kurze Zeiträume bewältigen können, während beim Ausdauerrennen Bauteile gefordert sind, die einer 24-stündigen Belastung standhalten. Bei Straßenleistungsanlagen steht typischerweise Haltbarkeit und Alltagstauglichkeit vor der maximalen Leistung im Vordergrund.

Anforderungen an Industrie- und Marinekurbelwellen

Hier wird es interessant: Industrielle und maritime Anwendungen stellen oft die anspruchsvollsten Betriebsbedingungen dar, erhalten aber von Spezialherstellern weitaus weniger Aufmerksamkeit. Eine Kurbelwelle, die ein kalifornischer Bootsbauer für marine Anwendungen vorschreibt, muss ständigen Vibrationen, Salzwasserbelastung und längerem Betrieb unter Last standhalten. Im Gegensatz zu Rennanwendungen, bei denen Motoren in kurzen Intervallen laufen, können maritime Antriebe stundenlang bei erheblicher Leistung kontinuierlich betrieben werden.

Industrielle Generatoren, Kompressoren und Pumpenausrüstungen stellen ähnliche Herausforderungen dar. Diese Kurbelwellen müssen zwischen den Wartungsintervallen über Tausende von Stunden zuverlässig funktionieren, oft unter rauen Bedingungen, bei denen ein Ausfall teuren Stillstand bedeutet.

Restaurierungsprojekte bringen eine völlig andere Dimension mit sich. Bei der Wiederherstellung eines Triebwerks für ein Oldtimer-Flugzeug oder einen klassischen Lkw müssen die Originalspezifikationen exakt eingehalten werden, während gleichzeitig die Materialien möglicherweise verbessert werden können, um die Lebensdauer zu verlängern. Dies erfordert Hersteller, die historische Konstruktionen verstehen und sie mithilfe moderner Schmiedetechniken reproduzieren können.

| Anwendungstyp | Typischer Hubwegbereich | Übliche Werkstoffgüten | Erwarteter Drehzahlbereich | Schlüsselanforderungen |

|---|---|---|---|---|

| Drag Racing | 3,5" - 5,0" | 4340, EN30B | 7.500 - 10.000+ | Maximale Festigkeit, geringes Gewicht |

| Rundstreckenrennen | 3,0" - 4,0" | 4340, 5140 | 6.500 - 9.000 | Haltbarkeit, gleichmäßige Ausgewogenheit |

| Motorrad-Performance | 2,5" - 4,5" | 4340, Geschmiedeter Stahl | 8.000 - 14.000 | Kompaktes Design, hohe Drehzahlbelastbarkeit |

| Marine Anwendungen | 3,5" - 6,0" | 4140, 4340 | 3.500 - 6.000 | Korrosionsbeständigkeit, verlängerte Lebensdauer |

| Industrie/Generator | 4,0" - 8,0"+ | 4140, 4340, geschmiedeter Kohlenstoff | 1.800 - 4.000 | Langlebigkeit, Schwingungsdämpfung |

| Oldtimer-Restauration | Variiert je nach Originalspezifikation | Zeitgemäße oder verbesserte Ausführung | Anwendungsspezifisch | Maßgenauigkeit, Authentizität |

Sobald Sie Ihre Anwendungskategorie identifiziert und die typischen Anforderungen verstanden haben, müssen Sie die genauen technischen Spezifikationen sammeln, die Hersteller benötigen. Im nächsten Abschnitt wird genau erläutert, welche Messwerte und Angaben Sie vorbereiten müssen, bevor Sie sich an einen Kurbelwellenlieferanten wenden.

Technische Spezifikationen, die Sie bei der Bestellung angeben müssen

Fühlen Sie sich von den technischen Details überfordert? Ihnen geht es nicht allein so. Viele Erstkäufer zögern, sich an Hersteller zu wenden, da sie unsicher sind, welche Informationen sie bereitstellen müssen. Hier ist die gute Nachricht: Das Sammeln Ihrer Spezifikationen wird einfach, wenn Sie systematisch vorgehen.

Bei der Bestellung maßgefertigter Schmiedekurbelwellen benötigen Hersteller präzise Maße und Materialpräferenzen, um Ihr Projekt korrekt anzufragen. Fehlende oder falsche Spezifikationen führen zu kostspieligen Nacharbeiten, längeren Lieferzeiten und möglicherweise unbrauchbaren Komponenten. Egal, ob Sie ein LS-Kurbelwellen-Stroke-Setup bauen oder eine individuelle SBC-Kurbelwelle für eine Vintage-Restauration erstellen, der Vorbereitungsprozess bleibt grundsätzlich derselbe.

Wesentliche Maße für Ihre Sonderbestellung

Stellen Sie sich Ihr Spezifikationsblatt als Bauplan vor, der jede Fertigungsentscheidung leitet. Je vollständiger Ihre anfängliche Dokumentation ist, desto reibungsloser verläuft Ihr Bestellvorgang. Professionelle Anfrageformulare für Kurbelwellen, wie sie von Branchenlieferanten verwendet werden, erfordern in der Regel Angaben zu motordetails, Maßangaben und Anforderungen an die Verwendung .

Hier ist eine Schritt-für-Schritt-Anleitung zur Erfassung Ihrer Spezifikationen:

- Dokumentieren Sie Ihre Motorkonfiguration: Notieren Sie die Motorherstellerangaben, Typ und Code. Geben Sie die Anzahl der Zylinder, die erwartete maximale Drehzahl, die prognostizierte Leistung und Drehmomentwerte an. Bei Motoren mit Turbolader oder Kompressor notieren Sie den Aufladedruck und die Verbrennungsdruckvorgaben.

- Messung der Hub- und Lagerungslängen: Bestimmen Sie Ihre ursprüngliche Hublänge und die benötigte Hublänge für Ihren Aufbau. Als Referenz: Kurbelwellen für Small Block Chevrolet reichen von einem Hub von 3,00" (Motoren 265/283) bis zu einem Hub von 3,75" (400er Motoren). Der Identifizierungsprozess Ihrer SBC-Kurbelwelle sollte sicherstellen, ob Sie mit kleinen, mittleren oder großen Lagergrößen arbeiten.

- Zylinderabstand aufzeichnen: Dieses entscheidende Maß bestimmt die Lagerposition entlang der Länge der Kurbelwelle. Messen Sie den Abstand von Zylinderbohrungsmittellinie zu Mittellinie für eine genaue Abstandsermittlung.

- Angabe der Hubzapfenanforderungen: Notieren Sie den Stiftungsdurchmesser (Hubzapfendurchmesser) und die Stiftungsbreite, die Ihre Pleuelstangen benötigen. Diese Maße müssen exakt mit Ihren Pleuellagern übereinstimmen.

- Bestimmung der Hauptlagerungsspezifikationen: Messen Sie den Durchmesser und die Breite des Hauptlagers. Beachten Sie, dass verschiedene Motorengenerationen innerhalb derselben Baureihe oft unterschiedliche Größen für Hauptlagerlager verwenden. Beispielsweise teilen ls1-Kurbelwelle und ls3-Kurbelwelle die gleiche Hubmaßgabe, können aber unterschiedliche Auswuchtanforderungen aufweisen.

- Berechnung der Gegengewichtsanforderungen: Geben Sie die Anzahl der erforderlichen Gegengewichte basierend auf den Ausgleichsanforderungen Ihres Motors an. Interne und externe Ausgleichskonfigurationen beeinflussen die Größe der Gegengewichte erheblich.

- Einbeziehung der oszillierenden Baugruppengewichte: Geben Sie das Gewicht der Kolben einschließlich Bolzen und Ringe an. Diese Daten ermöglichen es Herstellern, das Gegengewichtsdesign zur optimalen Auswuchtung zu optimieren.

Wenn Sie sich bei bestimmten Maßen unsicher sind, arbeiten Sie mit einem erfahrenen Motorenbauer oder einer spezialisierten Werkstatt zusammen. Diese können vorhandene Komponenten vermessen, auf werkseitige Spezifikationen zurückgreifen oder Ihnen helfen, optimale Abmessungen für Ihre Leistungsziele zu ermitteln. Viele Hersteller nehmen zudem Beispiel-Nockenwellen zur Reverse-Engineering-Analyse entgegen, wenn keine Dokumentation verfügbar ist.

Materialauswahl und Wärmebehandlungsvorgaben

Über die Maßanforderungen hinaus beeinflusst die Materialauswahl entscheidend die Leistungseigenschaften Ihrer Nockenwelle. Die gebräuchlichste Wahl für Hochleistungsanwendungen ist Chromoly-Stahl 4340, den hersteller wie Keomit für die Serienproduktion ihrer geschmiedeten Nockenwellensätze verwenden. Dieses Material bietet ein hervorragendes Verhältnis von Festigkeit zu Gewicht und reagiert gut auf Wärmebehandlung.

Berücksichtigen Sie bei der Materialauswahl folgende Faktoren:

- 4340 Stahl: Industriestandard für Leistungs- und Rennanwendungen. Bietet bei sachgemäßer Wärmebehandlung hervorragende Zugfestigkeit und Ermüdungswiderstand.

- 4140 Stahl: Eine kostengünstige Alternative, die für mittlere Leistungsanwendungen und industrielle Anwendungen geeignet ist, bei denen keine extremen Belastungen erwartet werden.

- EN30B: Beliebt in europäischen Rennanwendungen und bietet ähnliche Eigenschaften wie 4340 mit leicht abweichenden Bearbeitungseigenschaften.

- Materialien für Schmiedekurbelwellen: Wenn Sie eine Kurbelwelle aus massivem Rundmaterial (Billet) anstelle einer geschmiedeten bestellen, sind andere Lieferzeiten und Preismodelle zu erwarten. Die Fertigung aus Billet erfordert umfangreiche Bearbeitung des Rundmaterials und verursacht mehr Zeit sowie Werkzeugverschleiß.

Die Wärmebehandlungsvorschriften sollten Angaben zur Oberflächenhärtung enthalten. Nitrieren erzeugt eine äußerst harte Oberflächenschicht, die den Lagerzapfen vor Verschleiß schützt, während der Kern zäh bleibt. Geben Sie Härteziele für die Zapfen an, falls Ihre Anwendung spezifische Verschleißeigenschaften erfordert.

Für Stroker-Bauprojekte wie einen LS-Stroker-Kurbelwellen-Projekt müssen auch Bohrung, Verdichtungsverhältnis, Kraftstoffart und die Verwendung von Lachgas dokumentiert werden. Diese Faktoren beeinflussen die Materialempfehlungen und Konstruktionsentscheidungen. Vergessen Sie nicht, das Vorhandensein von Ölspritzern zu erwähnen, da dies die Ölzufuhr zu den Lagern beeinflusst.

Nachdem Sie Ihre Spezifikationen dokumentiert haben, können Sie nun verstehen, wie Hersteller Rohstahl in hochpräzise Bauteile umwandeln. Im nächsten Abschnitt wird der Schmiedeprozess selbst erläutert und warum die Fertigungsmethode genauso wichtig ist wie die Materialauswahl.

Wie maßgeschneiderte geschmiedete Kurbelwellen hergestellt werden

Nachdem Sie nun Ihre Spezifikationen zusammengetragen haben, fragen Sie sich vielleicht, was tatsächlich passiert, wenn ein Hersteller Ihre Bestellung erhält. Das Verständnis des Schmiedeprozesses von Kurbelwellenbauteilen hilft Ihnen dabei, fundiertere Fragen zu stellen und potenzielle Lieferanten besser einzuschätzen. Hier trifft Wissenschaft auf Handwerkskunst.

Die von Ihnen gewählte Herstellungsmethode prägt grundlegend die Leistungsmerkmale Ihrer Kurbelwelle. Während Wettbewerber oft einfach die Begriffe „geschmiedet“ oder „Billet“ verwenden, ohne sie zu erklären, ermöglicht die Kenntnis der Unterschiede fundierte Entscheidungen, die mit Ihren Projektzielen übereinstimmen.

Der Offenform-Schmiede-Prozess erklärt

Stellen Sie sich einen massiven Stahlbarren vor, der auf nahezu schmelzende Temperaturen erhitzt wird, orangerot glüht und bereit für die Transformation ist. Beim Offenformschmieden wird dieses erhitzte Werkstück zwischen flachen oder einfach geformten Gesenkbacken platziert und dann mit immenser Kraft geschlagen oder gepresst. Im Gegensatz zum Gesenk- oder Geschlossenschmieden, bei dem das Metall eine vorgegebene Form ausfüllt, kann sich das Material beim Offenformschmieden frei bewegen und wird schrittweise in die gewünschte Form gebracht.

Dieser Prozess bietet mehrere deutliche Vorteile für die Kurbelwellenfertigung. Laut Great Lakes Forge , das offene Schmieden zeichnet sich durch die Herstellung von Bauteilen aus, die während des gesamten Fertigungsprozesses angepasst werden können. Die Technik eignet sich für Einzelstücke oder Kurzläufe mit einzigartigen Formen und ist daher ideal beim Bestellen von kundenspezifischen geschmiedeten Kurbelwellen für spezielle Anwendungen.

Das passiert während des Schmiedeprozesses:

- Erwärmung: Der Stahlblock wird auf Temperaturen zwischen 1.900 °F und 2.300 °F erhitzt, wodurch er formbar bleibt, jedoch die strukturelle Integrität beibehält.

- Vorformung: Die anfängliche Verformung beseitigt innere Hohlräume, die aus der ursprünglichen Erstarrung des Stahls stammen, und schafft ein dichteres, gleichmäßigeres Material.

- Stufenweise Formgebung: Mehrere Hammer- oder Pressvorgänge formen nach und nach das Rohprofil der Kurbelwelle, einschließlich der Kurbelzapfen, Lagerstellen und Gegengewichtsanordnungen.

- Geregelte Abkühlung: Die geschmiedete Kurbelwelle kühlt in kontrollierter Geschwindigkeit ab, um innere Spannungen zu vermeiden und die Kornstruktur zu optimieren.

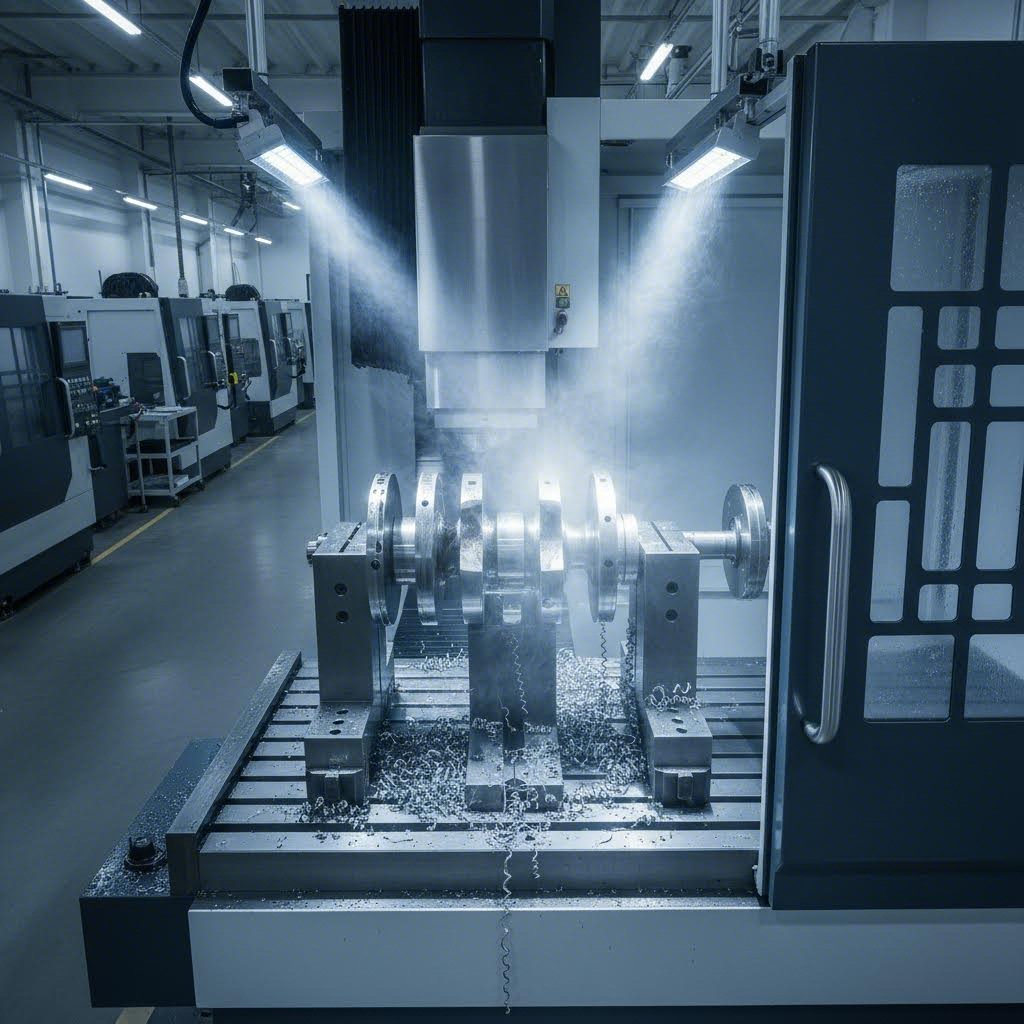

- Endbearbeitung: CNC-Bearbeitung bringt den geschmiedeten Rohling auf die endgültigen Maße mit präzisen Toleranzen.

Das Gesenk schmieden hingegen verwendet passende Gesenke, die das Werkstück vollständig umschließen. Obwohl dieses Verfahren direkt aus der Schmiede engere Toleranzen erzeugt, erfordert es teure Werkzeuge, wodurch es nur bei Serienfertigung wirtschaftlich sinnvoll ist. Für kundenspezifische Einzelanfertigungen oder kleine Chargen bietet das Freiformschmieden in der Regel einen besseren Wert und mehr Flexibilität.

Geschmiedete vs. gefräste Kurbelwellen-Herstellung

Die Diskussion zwischen geschmiedeten und gefrästen Kurbelwellen weckt oft starke Meinungen unter Motorenbauern. Das Verständnis beider Ansätze hilft Ihnen, für Ihren spezifischen Anwendungsfall die richtige Wahl zu treffen.

Eine gefräste Kurbelwelle beginnt als massiver runder Stab aus hochwertigem Stahl, typischerweise 4340, und wird vollständig per CNC-Bearbeitung in ihre endgültige Form gebracht. Es sind keine Erhitzung oder kein Hämmern erforderlich. Jede Oberfläche, jede Welle und jeder Ausgleichsgewicht wird mit chirurgischer Präzision aus dem Ausgangsmaterial herausgeformt. Dieser Prozess bietet ein unübertroffenes Maß an Anpassungsmöglichkeiten, da KingTec Racing erklärt , können Konstrukteure exakte Hublängen, Zapfendurchmesser, Gegengewichtsformen und Ölzuführungsbohrungen völlig frei festlegen.

Hier kommt jedoch die Werkstoffkunde ins Spiel. Wenn Stahl aus dem geschmolzenen Zustand erstarrt, bildet sich eine Kornstruktur. Bei Gussverfahren für Kurbelwellen entstehen ungleichmäßige Körner mit möglichen Hohlräumen. Das Bearbeiten eines Blockmaterials schneidet durch diese bestehende Kornstruktur, wodurch Kornenden freigelegt werden können, die als Spannungskonzentrationsstellen wirken.

Das Schmieden erzeugt Bauteile, bei denen die Körner gezielt in Richtung der maximalen Festigkeit ausgerichtet sind, was zu einer hervorragenden Ermüdungs- und Schlagfestigkeit führt. Dieser kontinuierliche Kornverlauf folgt den Konturen der Kurbelwelle und leitet Spannungen von Schwachstellen weg, anstatt neue Anfälligkeiten zu schaffen.

Nach Trenton Forging , die kontrollierte Verformung beim Schmieden richtet die Kornstrukturen entlang der Bauteilgeometrie aus. Risse breiten sich parallel zur Kornrichtung leichter aus, weshalb eine Ausrichtung der Körner senkrecht zu Belastungsstellen die Haltbarkeit erheblich verbessert. Dies erklärt, warum geschmiedete Kurbelwellen im Ausdauerrennsport und bei Anwendungen mit hohem Ladedruck dominieren, wo vor allem Ermüdungsfestigkeit entscheidend ist.

Wofür sollten Sie sich entscheiden? Die Entscheidung hängt von Ihren Prioritäten ab:

| Faktor | Geschmiedete Kurbelwelle | Billet-Kurbelwelle |

|---|---|---|

| Kornstruktur | Ausgerichtet entlang der Bauteilgeometrie | Gleichmäßig, aber ohne Richtungsbindung |

| Müdungsfestigkeit | Überlegen bei wiederholter Beanspruchung | Ausgezeichnet bei richtiger Wärmebehandlung |

| Anpassung | Gut innerhalb der Grenzen des Schmiedeprozesses | Unbegrenzter Gestaltungsspielraum |

| Beste Anwendungen | Ausdauerrennsport, Straßenperformance, Motoren mit hohem Ladedruck | Drag-Racing, Prototypmotoren, extreme Stroker-Bauten |

| Typische Lieferzeit | Längere Ersteinrichtung, schnellere Wiederholungsbestellungen | Konsistente Bearbeitungszeit pro Einheit |

Für die meisten Leistungsanwendungen bieten geschmiedete Kurbelwellen das optimale Gleichgewicht aus Festigkeit, Zuverlässigkeit und Wert. Einteilige Kurbelwellen überzeugen, wenn absolute Maßfreiheit erforderlich ist oder ein Einzelprototyp gebaut wird, bei dem Aspekte zur Kornflussrichtung durch präzise Konstruktion und hochwertige Materialien kompensiert werden.

Das Verständnis dieser Fertigungsgrundlagen ermöglicht es Ihnen, Lieferanten effektiv zu bewerten. Doch ohne strenge Qualitätskontrolle nützt die Fertigungskapazität wenig. Im nächsten Abschnitt werden die Zertifizierungen, Inspektionen und Prüfprotokolle behandelt, die zuverlässige Hersteller von anderen unterscheiden.

Qualitätssicherung und zu erwartende Inspektionsstandards

Sie haben Ihren Hersteller ausgewählt und detaillierte Spezifikationen eingereicht. Doch woher wissen Sie, ob die fertige Kurbelwelle tatsächlich diesen Anforderungen entspricht? Genau hier trennt Qualitätssicherung zuverlässige Lieferanten von riskanten Spekulationen. Überraschenderweise fragen die meisten Käufer erst nach Prüfprotokollen, wenn Probleme auftreten.

Beim Bestellen von maßgefertigten geschmiedeten Kurbelwellen ist der Qualitätskontrollprozess genauso wichtig wie das Schmieden selbst. Eine präzise Kurbelwelle, die optisch perfekt erscheint, kann verborgene Fehler aufweisen, die unter Belastung zu einem katastrophalen Ausfall führen. Das Verständnis, auf welche Zertifizierungen Sie achten sollten und welche Prüfmethoden Sie anfordern müssen, schützt Ihre Investition und gewährleistet zuverlässige Motorleistung.

Qualitätszertifizierungen, die zählen

Nicht alle Zertifizierungen im Automobil-Kurbelwellenbereich haben dasselbe Gewicht. Einige stehen für eine echte Verpflichtung gegenüber Qualitätsystemen, während andere kaum mehr als büromäßige Papierübung darstellen. Die Kenntnis des Unterschieds hilft Ihnen, potenzielle Kurbelwellenlieferanten effektiv zu bewerten.

Der Goldstandard für die Herstellung von Automobilbauteilen ist IATF-16949-Zertifizierung erreichen können. Laut DEKRA-Zertifizierung , wurde diese Norm von der International Automotive Task Force speziell entwickelt, um die Qualitätsanforderungen in den globalen Automobillieferketten zu rationalisieren. IATF 16949 erweitert die ISO 9001-Grundlagen mit branchenspezifischen Anforderungen, darunter:

- Rückverfolgbarkeitssysteme: Vollständige Dokumentation, die die Materialien vom Rohstahl bis zum fertigen Produkt verfolgt und die Einhaltung der Vorschriften und das Garantiemanagement unterstützt.

- Sicherheitsbezogene Prozesskontrollen: Spezifische Protokolle für Bauteile, bei denen ein Ausfall Sicherheitsrisiken mit sich bringt, genau die Kategorie, die Kurbelwellen einnehmen.

- Kundenspezifische Anforderungen: Flexibilität bei der Einbeziehung von OEM- und erstklassigen Lieferantenqualitätsanforderungen ohne mehrere getrennte Zertifizierungen.

- Rahmenbedingungen für die kontinuierliche Verbesserung: Strukturelle Ansätze zur Identifizierung und Beseitigung von Defektquellen im Laufe der Zeit.

Für Käufer ist die IATF-16949-Zertifizierung ein Hinweis darauf, dass ein Hersteller in umfassende Qualitätsmanagementsysteme investiert hat, die von unabhängigen Prüfern verifiziert wurden. Hersteller mit IATF-16949-Zertifizierung wie Shaoyi (Ningbo) Metal Technology untermauern dieses Engagement durch strenge Audits durch externe Stellen und geben die Gewissheit, dass die Qualitätssicherung über bloße Marketingaussagen hinausgeht und auf dokumentierten, überprüfbaren Prozessen beruht.

Neben der IATF-16949-Zertifizierung sollten folgende zusätzliche Nachweise bei der Bewertung einer Kurbelwellen-Werkstatt berücksichtigt werden:

- ISO 9001: Der grundlegende Qualitätsmanagementstandard, auf dem die IATF-16949 aufbaut.

- SAE-Konformität: Einhaltung der SAE-J431- und J1199-Normen für Maß- und Werkstoffanforderungen an Kurbelwellen im Automobilbereich.

- API 614: Unverzichtbar für Kurbelwellen, die in der Erdöl-, Chemie- oder Gasindustrie eingesetzt werden sollen.

Anzufragende Inspektions- und Prüfprotokolle

Zertifizierungen schaffen den Rahmen; Inspektionsmethoden liefern die Ergebnisse. Erkundigen Sie sich bei der Besprechung Ihrer Bestellung gezielt nach den Prüfprotokollen für jede Fertigungsstufe. So sieht eine gründliche Qualitätskontrolle im gesamten Produktionsprozess aus:

- Überprüfung der eingehenden Materialien: Chemische Analyse und Härteprüfung von Rohstahlblocken vor Beginn des Schmiedevorgangs.

- Prüfung nach dem Schmieden: Sichtprüfung auf Schmiedefehler, dimensionsmäßige Überprüfung der Rohschmiedeteile und Ultraschallprüfung auf innere Hohlräume.

- Überprüfung der Wärmebehandlung: Härteprüfung an mehreren Stellen zur Bestätigung einer ordnungsgemäßen Behandlung, inklusive Dokumentation der Ofenparameter.

- Magnetpulverprüfung (MPI): Von entscheidender Bedeutung, um Oberflächen- und Unterflächenrisse zu erkennen, die mit bloßem Auge nicht sichtbar sind.

- Maßprüfung: Prüfung aller kritischen Abmessungen mittels Koordinatenmessgerät (KMG), einschließlich Zapfendurchmesser, Hublänge und Gegengewichtsprofile.

- Messung der Oberflächenbehandlung: Profilometer-Messwerte zur Überprüfung, ob die Oberflächenrauheit der Zapfen den Anforderungen der Lager entspricht.

- Endgültige Wuchtkontrolle: Dynamische Auswuchtprüfung mit dokumentierten Messwerten.

Unter diesen Methoden verdient die Magnetpulverprüfung besondere Aufmerksamkeit. Wie branchenexperten erklären , funktioniert die Magnetpulverprüfung (MPI), indem die Kurbelwelle magnetisiert und ferromagnetische Teilchen auf deren Oberfläche aufgebracht werden. Risse oder Fehler verursachen Störungen im Magnetfeld, wodurch sich die Teilchen sichtbar um den Defekt herum ansammeln. Diese Methode erkennt sogar mikroskopisch kleine Risse, die andernfalls unbemerkt blieben, bis die Kurbelwelle unter Belastung versagt.

Der MPI-Prozess umfasst zwei Hauptmagnetisierungsverfahren:

- Gleichstrom (DC): Erzeugt ein konstantes Magnetfeld, das effektiv zur Erkennung linearer Fehler ist, die parallel zur Magnetisierungsrichtung verlaufen.

- Wechselstrom (AC): Erzeugt ein wechselndes Feld, das empfindlicher gegenüber feinen Oberflächenrissen ist und kleinere Fehler erfasst, die beim DC-Verfahren möglicherweise übersehen werden.

Renommierte Hersteller kombinieren oft beide Verfahren, um eine umfassende Abdeckung zu gewährleisten. Fordern Sie Dokumentation an, die bestätigt, dass MPI mit nassen fluoreszierenden Partikeln unter UV-Licht durchgeführt wurde, die empfindlichste verfügbare Konfiguration für Qualitätsanforderungen auf Eagle-Performance-Niveau.

Über die Inspektionsmethoden hinaus sollten Sie die Dokumentation verstehen, die Sie mit Ihrer fertigen Kurbelwelle erhalten sollten. Ein umfassendes Qualitäts-Paket beinhaltet:

- Materialzertifizierung mit Chargennummer-Nachverfolgbarkeit

- Wärmebehandlungsprotokolle mit Härteprüfergebnissen

- Dimensionelles Prüfprotokoll mit CMM-Daten

- MPI-Zertifizierung, die bestätigt, dass keine ablehnbaren Anzeigen vorliegen

- Dynamisches Auswuchtprotokoll

- Oberflächenbeschaffenheitsmessungen für Lagerzapfen

Diese Dokumentation erfüllt mehrere Zwecke. Sie bestätigt, dass der Preis Ihrer Kurbelwelle die tatsächlichen Investitionen in Qualitätskontrolle widerspiegelt. Sie liefert Referenzdaten, falls Garantieansprüche auftreten. Und sie belegt die Einhaltung von Industriestandards, falls Ihre Motorenkonstruktion behördliche Genehmigung erfordert.

Bei der Bewertung der Kurbelwellen, die Sie erhalten, spiegelt die Qualität der Dokumentation oft die Qualität des Bauteils selbst wider. Hersteller, die in sorgfältige Prüfverfahren investieren, stellen in der Regel hochwertigere Produkte her, während Unternehmen, die bei der Qualitätskontrolle Abstriche machen, selten konsistente Ergebnisse liefern.

Nachdem die Qualitätsstandards festgelegt sind, können Sie nun die Hersteller selbst bewerten. Der nächste Abschnitt führt Sie durch den Vergleich von nationalen und internationalen Optionen und untersucht Faktoren jenseits des Preises, die die langfristige Zufriedenheit mit Ihrer Lieferantenbeziehung bestimmen.

Wie man Kurbelwellen-Hersteller bewertet und vergleicht

Sie haben Ihre Spezifikationen dokumentiert und wissen, welche Qualitätsstandards Sie fordern müssen. Nun steht die entscheidende Entscheidung an: Welcher Hersteller für kundenspezifische Kurbelwellen verdient tatsächlich Ihren Auftrag? Diese Wahl geht weit über den Vergleich von Preisangeboten hinaus. Der von Ihnen ausgewählte Hersteller wird zum Partner Ihres Projekts, und die Qualität dieser Zusammenarbeit bestimmt oft, ob Ihre Kurbelwelle pünktlich geliefert wird, den Spezifikationen entspricht und wie erwartet funktioniert.

Unabhängig davon, ob Sie etablierte nationale Lieferanten wie Eagle Specialty Products Inc. in Betracht ziehen oder internationale Optionen prüfen, erfordert der Bewertungsprozess die Prüfung von Faktoren, über die Wettbewerber selten sprechen. Wir analysieren, was bei der Gegenüberstellung Ihrer Optionen wirklich zählt.

Bewertung von nationalen und internationalen Herstellern

Die Entscheidung zwischen nationalen und ausländischen Herstellern ist nicht so einfach, wie es zunächst erscheinen mag. Jede Variante bietet unterschiedliche Vor- und Nachteile, die je nach den Anforderungen Ihres spezifischen Projekts variieren.

Inländische Hersteller, darunter bekannte Namen wie die Kurbelwellenlieferanten aus Ohio, Molnar-Kurbelwellenhersteller und Crower-Kurbelwellenanbieter, bieten in der Regel mehrere inhärente Vorteile. Laut Queen City Forging leisten nordamerikanische Schmiedebetriebe regelmäßig vor der Produktion technische Beratung und unterstützen auch nach dem Verkauf. Sie können Transport- und Lieferdienstleistungen anbieten, die genau auf Produktionsanforderungen abgestimmt sind, und so Just-in-Time-Abläufe unterstützen, von denen viele Rennprogramme abhängen.

Die Kommunikation verläuft einfacher, ohne Sprachbarrieren oder Zeitzone-Probleme. Wenn Sie um 14 Uhr mit einer technischen Frage anrufen, wird jemand antworten, anstatt dass eine E-Mail 12 Stunden unbeantwortet bleibt. Die vertraute Kenntnis amerikanischer Motorkonzepte bedeutet, egal ob Sie ein Eagle-Kurbelwellen-Upgrade oder ein spezielles Ersatzteil für eine Restauration bestellen, dass weniger Erklärungsaufwand erforderlich ist.

Internationale Hersteller bieten jedoch überzeugende Vorteile, die ernsthafte Überlegung verdienen:

- Kosteneffizienz: Niedrigere Arbeits- und Gemeinkosten führen oft zu erheblichen Preisvorteilen, insbesondere bei größeren Aufträgen.

- Produktionskapazität: Viele ausländische Einrichtungen verfügen über größere Ausrüstungen, die in der Lage sind, Projekte unterschiedlicher Größenordnung zu bewältigen.

- Materialzugang: Einige internationale Lieferanten unterhalten Beziehungen zu Spezialstahlwerken und können Materialgüten anbieten, die im Inland nur schwer beschaffbar sind.

Der Schlüssel zu einer erfolgreichen internationalen Beschaffung liegt in einer sorgfältigen Prüfung. Die Qualitätsstandards unterscheiden sich erheblich zwischen ausländischen Lieferanten, und die Preisvorteile verschwinden schnell, wenn Bauteile nachgearbeitet oder ersetzt werden müssen. Fordern Sie IATF-16949- oder vergleichbare Zertifizierungen an, verlangen Sie Musterbauteile, bevor Sie Produktionsaufträge erteilen, und prüfen Sie bereits in den ersten Interaktionen die Kommunikationsfähigkeit.

Die Nähe zu großen Seehäfen beeinflusst die Lieferzeiten für internationale Bestellungen erheblich. Hersteller, die in der Nähe von Einrichtungen wie dem Hafen von Ningbo in China oder Rotterdam in Europa angesiedelt sind, können Produkte weltweit mit zuverlässigen Transitzeiten versenden. Dieser geografische Vorteil gleicht oft den Entfernungsaspekt aus, wenn Käufer vorausschauend planen.

Wichtige Fragen vor der Auftragsvergabe

Bevor Sie sich auf einen Hersteller festlegen, unabhängig ob lokal oder international, schützt eine gründliche Prüfung Ihre Investition. Diese Fragen offenbaren Fähigkeiten, die in Marketingmaterialien oft verschleiert werden:

- Wie lange ist Ihre durchschnittliche Vorlaufzeit für Sonderanfertigungen? Fordern Sie konkrete Antworten, keine Zeiträume. Ein Hersteller, der „4–6 Wochen“ sagt, im Gegensatz zu „typischerweise 5 Wochen bei der derzeitigen Kapazität“, signalisiert ein unterschiedliches Maß an Produktionskontrolle.

- Können Sie Referenzen aus ähnlichen Projekten bereitstellen? Jeder etablierte Hersteller sollte ohne Zögern Kontaktdaten von Kunden bereitstellen können, die vergleichbare Aufträge abgeschlossen haben. Zurückhaltung in diesem Punkt ist ein Warnsignal.

- Welche technische Unterstützung bieten Sie während der Spezifikationsphase? Die besten Lieferanten erkennen Spezifikationsfehler, bevor die Produktion beginnt, und sparen so Zeit und Kosten.

- Wie gehen Sie mit Änderungen der Spezifikation nach Produktionsbeginn um? Das Verständnis von Flexibilität und den damit verbundenen Kosten verhindert unerwartete Überraschungen.

- Welche Prüfdokumentation liegt den fertigen Bauteilen bei? Wie im vorherigen Abschnitt besprochen, spiegelt eine umfassende Qualitätsdokumentation die Disziplin in der Fertigung wider.

Wenn Sie Lieferanten wie Ace Crankshaft Inc. oder kleinere Spezialwerkstätten bewerten, erkundigen Sie sich auch nach deren Erfahrung mit Ihrer spezifischen Anwendung. Ein Hersteller, der hervorragende Kurbelwellen für Drag-Racing herstellt, verfügt möglicherweise trotz technischer Kompetenz nicht über Expertise in maritimen oder industriellen Anwendungen.

| Bewertungskriterien | Inländische Hersteller | Internationale Hersteller |

|---|---|---|

| Typische Lieferzeit | 4-8 Wochen | 6–12 Wochen (einschließlich Versand) |

| Mindestbestellmenge | Oft einheitlich fähig | Kann Mindestmenge von 3-5 Einheiten erfordern |

| Technische Unterstützung | Direkte Konsultation üblich | Varriert stark je nach Lieferant |

| ZERTIFIZIERUNGEN | IATF 16949, ISO 9001 Standard | Unabhängig verifizieren |

| Kommunikation | Gleiche Zeitzone, keine Sprachbarrieren | Mögliche Verzögerungen, Übersetzungserfordernisse |

| Standortvorteil | Schnellerer nationaler Versand | Kosteneinsparungen, Nähe zum Hafen ist entscheidend |

| Preisniveau | Typische Premium-Preisgestaltung | Oftmals 20–40 % niedriger |

Die Anforderung von Mustern vor Produktionsaufträgen bleibt unerlässlich, insbesondere bei unbekannten Lieferanten. Eine Muster-Nockenwelle, selbst wenn sie nicht exakt Ihren Spezifikationen entspricht, offenbart die Qualität der Bearbeitung, die Standards der Oberflächenveredelung und die Dokumentationspraxis. Die Investition in ein Muster verhindert oft weitaus kostspieligere Fehler in der Produktion.

Prüfen Sie nach Möglichkeit frühere Arbeiten. Fordern Sie Fotos ähnlicher abgeschlossener Projekte an und bitten Sie, falls ein Besuch der Einrichtung nicht praktikabel ist, um eine Video-Tour. Moderne Kommunikationsmittel machen virtuelle Werksbegehungen einfach, und Hersteller, die Vertrauen in ihre Abläufe haben, begrüßen eine solche Prüfung.

Nach der Auswahl und Überprüfung Ihres Herstellers rücken die praktischen Fragen zu Kosten und Zeitplanung in den Vordergrund. Der folgende Abschnitt behandelt die Preisfaktoren und Erwartungen hinsichtlich der Lieferzeiten, die Ihre Projektplanung beeinflussen.

Preisfaktoren und Erwartungen zur Lieferzeit

Sie haben einen Hersteller ausgewählt und kennen die Qualitätsanforderungen. Nun stellen sich zwangsläufig folgende Fragen: Wie viel wird eine Kurbelwelle kosten, und wann wird sie eintreffen? Diese praktischen Aspekte beeinflussen die Projektplanung maßgeblich, doch die meisten Einkäufer treten Verhandlungen ohne realistische Erwartungen bei. Wenn Sie die Faktoren verstehen, die die Kosten einer Kurbelwelle beeinflussen, können Sie genauer budgetieren und unangenehme Überraschungen bei Angeboten vermeiden.

So sieht die Realität aus: Der Preis für kundenspezifische, geschmiedete Kurbelwellen ist nicht willkürlich. Jeder Euro spiegelt konkrete Fertigungsentscheidungen, Materialauswahl und produktionstechnische Komplexitäten wider. Wenn Sie wissen, wofür Sie bezahlen, werden Verhandlungen produktiver und Erwartungen passen sich besser an das Lieferbare an.

Faktoren, die den Preis für kundenspezifische Kurbelwellen beeinflussen

Wenn Hersteller Ihr Angebot berechnen, bewerten sie gleichzeitig mehrere kostenbestimmende Faktoren. Laut fachleuten der Branche die Kosten für die Produktion von Kurbelwellen spiegeln die Präzisionstechnik, die fortschrittliche Metallurgie und spezielle Herstellungsprozesse wider, die eine beispiellose Festigkeit und Leistung bieten.

Hier sind die wichtigsten Faktoren, die Ihren Endpreis beeinflussen, von den meisten bis zu den am wenigsten wirkungsvollen:

- Materialauswahl: Die Stahllegierung, die Sie angeben, beeinflusst die Basiskosten dramatisch. Standardstahl 4340 bietet eine hervorragende Leistung zu vernünftigen Preisen, während exotische Legierungen wie EN40B oder 300M, die in extremen Motorsportanwendungen verwendet werden, deutlich höhere Materialkosten haben. Auch für härtere Materialien sind mehr Bearbeitungszeit und spezielle Werkzeuge erforderlich, was die Kosten erhöht.

- Designkomplexität: Komplexe Konstruktionen mit engen Toleranzen erfordern fortschrittlichere Bearbeitungstechniken und längere Produktionszeiten. Wie die Fertigungsexperten von Xometry feststellen, erzeugen komplexe Werkzeugwege mehr Bewegungen und verlängern die Bearbeitungsdauer. Nichtstandardmäßige Schlaglängen, einzigartige Zeitschriftenkonfigurationen und optimierte Gegengewichtsdesigns bringen weitere Stunden an Engineering und Produktion mit sich.

- Bestellmenge: Einzelanfertigungen haben die höchsten Kosten pro Stück, da die Rüstkosten nicht auf mehrere Einheiten verteilt werden. Größere Produktionsmengen profitieren von Skaleneffekten, wodurch sich die fixen Rüstkosten auf mehr Bauteile verteilen und der Preis pro Einheit sinkt.

- Anforderungen an die Oberflächenbearbeitung: Oberflächenbehandlungen wie Nitrieren, spezielles Laufbahnpolieren oder hochwertige Wärmebehandlungsverfahren erfordern zusätzliche Bearbeitungsschritte und verursachen höhere Kosten. Jeder Endbearbeitungsschritt benötigt Maschinenlaufzeit, qualifizierte Arbeitskräfte und Qualitätsprüfungen.

- Bearbeitungsdauer: Eine längere Bearbeitungszeit führt direkt zu höheren Kosten durch Stromverbrauch, Werkzeugverschleiß und Maschinennutzung. Gewichtsreduzierende Merkmale wie Klingenkanten oder durchgehend gebohrte Hauptlager erfordern erheblich mehr Bearbeitungsaufwand.

- Werkzeuganforderungen: Spezielle Schneidwerkzeuge oder Sondervorrichtungen, die für Ihre spezifische Konstruktion erforderlich sind, verursachen zusätzliche Kosten. Anschaffungs-, Wartungs- und Ersetzungskosten für Werkzeuge fließen in die Angebotskalkulation ein, insbesondere bei ungewöhnlichen Ausführungen.

- Auswuchtgenauigkeit: Ein perfektes dynamisches Gleichgewicht für Anwendungen mit hohen Drehzahlen zu erreichen, erfordert sorgfältige Arbeit. Das Entfernen winziger Materialmengen von Ausgleichsgewichten oder das Hinzufügen von schweren Metallzapfen ist zeitaufwändig und setzt qualifizierte Techniker voraus.

Wie hoch sind also die Kosten einer Kurbelwelle, wenn man alle Faktoren berücksichtigt? Mit maßgefertigten geschmiedeten Kurbelwellen ist mit Preisen von mehreren tausend Dollar für einfache Konstruktionen aus Standardmaterialien bis hin zu deutlich über zehntausend Dollar für komplexe Bauteile aus exotischen Materialien zu rechnen. Für Rennanwendungen, die an den Grenzen der Materialbelastbarkeit arbeiten, sind naturgemäß höhere Preise üblich.

Beachten Sie bei der Bewertung von Angeboten, dass die günstigste Option selten den besten Wert bietet. Eine Kurbelwelle ist ein kritischer Bauteil, dessen Ausfall zu einem katastrophalen Motorschaden führt. Die Investition in eine hochwertige Fertigung zahlt sich durch Zuverlässigkeit und lange Lebensdauer aus.

Lieferzeiten und was Sie erwarten können

Der Zeitpunkt ist oft genauso wichtig wie der Preis. Egal, ob Sie sich auf eine Rennsaison vorbereiten oder Produktionspläne einhalten müssen, das Verständnis realistischer Lieferzeiten verhindert Planungskatastrophen.

Mehrere Variablen beeinflussen die Durchlaufzeit bei der Bestellung von maßgeschneiderten, geschmiedeten Kurbelwellen:

- Aktuelle Produktionskapazität: Hersteller mit voll ausgelasteten Auftragsbüchern geben naturgemäß längere Lieferzeiten an. Hochsaisoren der Rennvorbereitung führen bei beliebten Lieferanten zu Warteschlangen.

- Materialverfügbarkeit: Spezialstahllegierungen können eine Vorlaufzeit für die Beschaffung erfordern, bevor die Produktion beginnen kann. Gängige Materialien wie 4340 sind in der Regel vorrätig, während exotische Sorten möglicherweise mehrere Wochen hinzufügen.

- Designkomplexität: Einfache Modifikationen bestehender Designs werden schneller umgesetzt als vollständig individuelle Konfigurationen, die neuen Konstruktionsarbeiten erfordern.

- Wärmebehandlung und Nachbearbeitung: Prozesse wie Nitrieren benötigen bestimmte Zyklenzeiten, die nicht beschleunigt werden können, ohne die Qualität zu beeinträchtigen.

- Qualitätsprüfanforderungen: Umfangreiche Prüfprotokolle verlängern die Bearbeitungszeit, gewährleisten aber, dass das Bauteil den Spezifikationen entspricht.

Als Supply-Chain-Experten bei Lasso Supply Chain betont, dass die frühzeitige Einbindung von Lieferanten in der Entwurfsphase die Durchlaufzeiten erheblich verkürzt. Die Zusammenarbeit mit Herstellern während der Produktentwicklung ermöglicht es diesen, Produktionskapazitäten vorab zu reservieren und genaue Zeitplanangaben zu liefern.

Können Sie eine einzelne kundenspezifische Kurbelwelle bestellen? Auf jeden Fall. Die meisten Spezialhersteller akzeptieren Einzelbestellungen, wobei der Stückpreis jedoch die hohen Rüstkosten widerspiegelt. Wenn Ihr Projekt später möglicherweise weitere Einheiten erfordern sollte, kann die Erörterung zukünftiger Mengen bereits in den ersten Verhandlungen manchmal günstigere Preisstrukturen ermöglichen.

Für die Budgetplanung sollten Sie bei inländischen Sonderanfertigungen von Kurbelwellen mit einer Lieferzeit von vier bis acht Wochen zwischen Auftragsbestätigung und Versand rechnen. Bei internationalen Bestellungen kommen in der Regel die Versandlaufzeiten hinzu, wodurch sich die gesamte Lieferfrist auf sechs bis zwölf Wochen verlängert, abhängig vom Herkunfts- und Bestimmungsort. Eilbestellungen sind manchmal möglich, erfordern jedoch aufgrund von Überstunden und beschleunigter Materialbeschaffung eine Aufpreiszahlung, wie Jason McClure, Vice President der Fertigungsoperationen, anmerkt: „Kurze Lieferzeiten erhöhen die Kosten aufgrund von Überstunden und beschleunigter Material- und Endbearbeitung.“

Die Einplanung einer Pufferzeit in Ihren Projektzeitplan schützt vor unerwarteten Verzögerungen. Probleme bei der Materialbeschaffung, Wartungsarbeiten an Geräten oder Qualitätsmängel, die Nacharbeit erforderlich machen, können die Zeiträume über die ursprünglichen Schätzungen hinaus verlängern. Professionelle Motorenhersteller planen den Kauf kritischer Komponenten in der Regel mit mehrwöchigem Spielraum vor endgültigen Fristen.

Nachdem Preis- und Zeitrahmenabwartungen festgelegt wurden, sind Sie bereit, den eigentlichen Bestellprozess von der ersten Anfrage bis zur Lieferabstimmung zu bewältigen.

Der vollständige Bestellprozess für kundenspezifische Kurbelwellen

Sie haben Ihre Hausaufgaben gemacht. Spezifikationen sind dokumentiert, Hersteller geprüft und Budgeterwartungen abgestimmt. Nun kommt der entscheidende Moment: die Bestellung tatsächlich aufzugeben und sie durch Produktion und Lieferung zu begleiten. Dieser Prozess hat sich seit den Anfängen der Entwicklung von Aftermarket-Kurbelwellen erheblich weiterentwickelt, als eagle Rotationsaggregate und ähnliche Leistungsbauteile umfangreiche Abstimmungen mit Herstellern anhand von Papierzeichnungen und Telefonaten erforderten.

Der heutige Bestellprozess profitiert von digitaler Kommunikation, dem Austausch von CAD-Dateien und optimierten Genehmigungsabläufen. Dennoch bleiben die grundlegenden Phasen gleich, unabhängig davon, ob Sie bei einer lokalen Kurbelwellenwerkstatt oder einem internationalen Zulieferer bestellen. Das Verständnis jeder Phase ermöglicht es Ihnen, die Kontrolle während der gesamten Produktion zu behalten und sicherzustellen, dass das fertige Bauteil Ihren Erwartungen entspricht.

Von der ersten Anfrage bis zur Designfreigabe

Der Weg vom ersten Kontakt bis zur Produktionsfreigabe folgt einer vorhersehbaren Abfolge. Laut Western of Texas Forge & Flange umfasst der typische Bestellprozess für kundenspezifische Schmiedeprodukte mehrere miteinander verknüpfte Stufen, die aufeinander aufbauen.

Hier ist die vollständige Bestellabwicklung in sequenziellen Schritten dargestellt:

- Erste Anfrage und Beratung: Ihr erstes Gespräch mit dem technischen oder Vertriebsteam des Herstellers legt den Projektumfang fest. Kommen Sie gut vorbereitet mit Ihren Spezifikationsunterlagen, Anwendungsdetails und Zeitplananforderungen. Rechnen Sie mit Fragen zur Mengenplanung, Liefererwartungen und ob Prototyping vor der Serienproduktion erforderlich ist. Erfahrene Hersteller können Anpassungen vorschlagen oder optimale Lösungen basierend auf ihren Erfahrungen mit ähnlichen Projekten empfehlen.

- Formelle Spezifikationsübermittlung: Reichen Sie detaillierte technische Zeichnungen, CAD-Modelle oder Skizzen mit vollständigen Maßangaben ein. Geben Sie Materialspezifikationen, relevante Industriestandards (ASME, ASTM, SAE) sowie Betriebsbedingungsanforderungen wie den erwarteten Drehzahlbereich, Leistungsstufen und gegebenenfalls Aufladungsdruck an. Je vollständiger Ihre Unterlagen sind, desto schneller verläuft diese Phase.

- Technische Bewertung: Das Ingenieurteam des Herstellers prüft Ihre Spezifikationen auf Durchführbarkeit. Dabei wird bewertet, ob das Design für die Produktionsprozesse geeignet ist, die Materialverfügbarkeit überprüft und potenzielle Probleme identifiziert. Diese Bewertung dauert in der Regel drei bis sieben Werktage bei Standardanfragen, bei komplexen Konfigurationen länger.

- Angebotsentwicklung: Nach der Prüfung erhalten Sie ein detailliertes Angebot, das Materialkosten, Werkzeugkosten, Produktionsausgaben, Wärmebehandlung und Oberflächenveredelung, voraussichtliche Lieferzeit, Lieferbedingungen und Zahlungsbedingungen umfasst. Prüfen Sie dieses sorgfältig im Hinblick auf Ihre Budgeterwartungen und zeitlichen Anforderungen.

- Designprüfung und -optimierung: Bevor die Fertigung abgeschlossen wird, führen die meisten Hersteller eine formale Designprüfung durch. In dieser gemeinsamen Sitzung werden mögliche Probleme erkannt, bevor die Produktion beginnt. Rechnen Sie mit Gesprächen über Toleranzketten, Auswuchtverfahren und erforderliche Klarstellungen der Spezifikationen. Gegebenenfalls kann ein Prototyp zur Genehmigung angefertigt werden.

- Bestellbestätigung und Vertragsvereinbarung: Bestätigen Sie Ihre Bestellung durch Ausstellung einer formellen Bestellbestätigung, die alle vereinbarten Bedingungen enthält. Bei größeren Projekten ist eine Vertragsvereinbarung zu unterzeichnen, die die Verantwortlichkeiten, Meilensteinzahlungen, zeitliche Verpflichtungen und Garantieleistungen festlegt.

- Beschaffung der Werkstoffe: Nach Erteilung der Genehmigung beschafft der Hersteller die Rohstoffe und prüft sie gemäß Ihren Spezifikationen. Die Stahlzertifizierung und die Dokumentation der Chargennummer beginnen in diesem Stadium und stellen die Rückverfolgbarkeitskette sicher, die Ihren Kurbelwellen bis zur Fertigstellung begleitet.

- Werkzeug- und Matrizenvorbereitung: Falls Ihr Design spezielle Schmiedematrizen oder Sonderspannvorrichtungen erfordert, beginnt deren Herstellung. Dieser Schritt verlängert die Vorlaufzeit, gewährleistet jedoch einen effizienten Produktionsablauf, sobald die Werkzeuge fertiggestellt sind.

Kommunikations-Best-Practices während dieser Phasen machen einen erheblichen Unterschied hinsichtlich der Ergebnisqualität aus. Reagieren Sie umgehend auf Fragen des Herstellers, da Verzögerungen Ihrerseits sich negativ auf den Produktionszeitplan auswirken. Dokumentieren Sie alle Spezifikationsbesprechungen schriftlich, auch wenn sie während Telefonanrufen stattfinden. Fordern Sie eine schriftliche Bestätigung aller Änderungen am ursprünglichen Angebot oder Zeitplan an.

Für Käufer, die verkürzte Zeitpläne anstreben, bieten einige Hersteller Schnell-Prototyping-Dienstleistungen an. Zum Beispiel Shaoyi (Ningbo) Metal Technology bietet Prototyping in nur 10 Tagen an, sodass Sie Form und Passgenauigkeit bewerten können, bevor Sie sich auf die Serienproduktion festlegen. Der Standort in der Nähe des Hafens von Ningbo ermöglicht zudem eine schnelle weltweite Verschiffung, sobald die Produktion abgeschlossen ist – ein Vorteil, den es zu berücksichtigen gilt, wenn internationale Beschaffung für Ihr Projekt sinnvoll ist.

Produktionsüberwachung und Lieferabstimmung

Sobald die Produktion beginnt, wechselt Ihre Rolle von der Spezifikation zur Überwachung. Die aktive Einbindung während des gesamten Herstellungsprozesses hilft, Probleme frühzeitig zu erkennen und sicherzustellen, dass das fertige Bauteil Ihren Anforderungen entspricht.

Die Fertigungsreihenfolge verläuft typischerweise wie folgt:

- Schmiedevorgänge: Der rohe Stahlblock wird durch Freiformschmieden oder Gesenkformschmieden in einen ungefähren Kurbelwellenrohling umgewandelt. Fordern Sie eine Bestätigung nach Abschluss dieser Phase an, einschließlich etwaiger initialer dimensionsbezogener Prüfungen am Schmiedeteil.

- Vorformbearbeitung: CNC-Maschinen bringen das Schmiedeteil näher an die endgültigen Maße heran, wobei Material für Nachbearbeitungsschritte zurückbleibt. In diesem Stadium werden Lagerzapfenpositionen, Gegengewichtsprofile und die Gesamtgeometrie definiert.

- Wärmebehandlung: Je nach Ihren Spezifikationen durchläuft die Kurbelwelle Härtebehandlungen, Anlassen und Oberflächenbehandlungen wie Nitrieren. Fordern Sie Dokumentationen zur Wärmebehandlung an, aus denen die Zyklenparameter und Ergebnisse der Härteprüfungen hervorgehen.

- Endbearbeitung: Die endgültige Maßgenauigkeit ergibt sich aus präzisen Bearbeitungsverfahren. Wellendurchmesser, Oberflächenqualitäten und alle kritischen Toleranzen erreichen in dieser Phase die geforderte Spezifikation.

- Balancieren: Das dynamische Auswuchten stellt sicher, dass die Kurbelwelle bei Betriebsdrehzahlen ruckelfrei läuft. Fordern Sie den Auswuchtbericht an, der die gemessene Unwucht und die Korrekturdetails enthält.

- Prüfung und Test: Die umfassende Qualitätsverifizierung umfasst die messtechnische Prüfung der Abmessungen, die magnetpulverprüfung und die Messung der Oberflächenrauheit. Alle Dokumente sollten für die Übergabe mit dem fertigen Bauteil zusammengestellt werden.

- Verpackung und Versand: Die Kurbelwelle erhält eine Schutzverpackung, die Transportschäden verhindert. Die Kennzeichnung beinhaltet Teilenummern, Werkstoffklassen und Bestellreferenzinformationen.

Moderne Fertigungsworkflow-Software, wie branchenexperten für Arbeitsabläufe beschreiben , ermöglicht die automatisierte Verfolgung und Freigaberouten während der gesamten Produktion. Qualitätslieferanten liefern regelmäßige Statusaktualisierungen, ohne dass ständige Nachfassanrufe erforderlich sind. Wenn Ihr Lieferant den Fortschritt nicht proaktiv kommuniziert, legen Sie Überprüfungstermine bei wichtigen Meilensteinen fest.

Versandaspekte sollten bereits vor Abschluss der Produktion Beachtung finden. Für nationale Bestellungen genügt in der Regel der Standard-Frachtversand, wobei hochwertige Kurbelwellen eine Versandversicherung und Zustellbestätigung erfordern. Internationale Sendungen erfordern zusätzliche Planung:

- Zolldokumentation: Stellen Sie sicher, dass die korrekten Tarifklassifizierungen und Herkunftsnachweise der Sendung beiliegen.

- Transportversicherung: Internationaler Frachtverkehr birgt ein höheres Beschädigungsrisiko; versichern Sie den vollen Wiederbeschaffungswert zuzüglich der Versandkosten.

- Lieferzeitpunkt: Berücksichtigen Sie Hafendurchlaufzeiten und Zollabfertigung in Ihren Projektzeitplan. Feiertagszeiten in einem der beteiligten Länder können die Transitzeiten erheblich verlängern.

- Einfuhrzölle: Informieren Sie sich über anwendbare Zölle und Steuern, bevor die Lieferung eintrifft, um Zollstaus zu vermeiden.

Prüfen Sie die Kurbelwelle bei Ankunft unverzüglich anhand des Spezifikationsblatts und der Qualitätsdokumentation. Überprüfen Sie die Lagermaße mit präzisen Messgeräten, kontrollieren Sie die Oberflächenbeschaffenheit und stellen Sie die Vollständigkeit der Unterlagen sicher. Melden Sie etwaige Abweichungen umgehend an den Hersteller; seriöse Lieferanten beheben berechtigte Probleme in der Regel schnell, wenn sie frühzeitig informiert werden.

Die Aftermarket-Kurbelwellenbranche hat sich stark weiterentwickelt seit ihren Anfängen im Bereich des frühen Tunings. Heute profitiert der Bestellprozess – ob Sie Kurbelwellen zum Verkauf von etablierten heimischen Lieferanten beziehen oder internationale Produktionspartnerschaften erschließen – von Jahrzehnten verfeinerter Best Practices. Die Einhaltung dieser bewährten Schritte verwandelt, was andernfalls eine frustrierende Erfahrung sein könnte, in einen reibungslosen Ablauf von der ersten Anfrage bis zur erfolgreichen Lieferung.

Mit Ihrer maßgeschneiderten Kurbelwelle in der Hand sind Sie fast bereit, den Motoraufbau abzuschließen. Der letzte Abschnitt fasst alle behandelten Inhalte in konkrete Maßnahmen und eine praktische Checkliste für Ihr nächstes individuelles Bestellprojekt zusammen.

Den nächsten Schritt in Ihrem Projekt für eine kundenspezifische Kurbelwelle einleiten

Sie haben den gesamten Lebenszyklus der Bestellung von kundenspezifischen geschmiedeten Kurbelwellen durchlaufen – von dem Verständnis, warum das Schmieden wichtig ist, bis hin zur Bewältigung der Beziehungen zu Herstellern und Produktionszeiträumen. Nun ist es an der Zeit, dieses Wissen in die Praxis umzusetzen. Ganz gleich, ob Sie ein Erstkäufer sind, der sich nun sicherer fühlt, oder ein erfahrener Motorenbauer, der seinen Prozess optimiert – der Weg nach vorn wird klarer, wenn Sie einen strukturierten Ansatz verfolgen.

Der Erfolg beim Beschaffen von kundenspezifischen Kurbelwellen hängt von vier entscheidenden Faktoren ab: sorgfältige Ausarbeitung der Spezifikationen, gewissenhafte Bewertung der Hersteller, strenge Qualitätsanforderungen und realistische Zeitplanung. Fehlt einer dieser Punkte, drohen Projektverzögerungen, Kostenüberschreitungen oder Bauteile, die die Leistungsanforderungen nicht erfüllen.

Ihr Checkliste für die Bestellung von Sonderkurbelwellen

Bevor Sie sich an Hersteller wenden, vergewissern Sie sich, dass Sie alle folgenden wesentlichen Punkte abgedeckt haben:

- Motoranordnung dokumentiert: Marke, Modell, Zylinderanzahl, vorgesehener Drehzahlbereich und Leistungsziele aufgezeichnet

- Maßspezifikationen erfasst: Hublänge, Durchmesser der Hauptlagerzapfen, Durchmesser der Pleuellagerzapfen und Zylinderspacing gemessen oder recherchiert

- Materialanforderungen festgelegt: Stahlsorte basierend auf den Anwendungsanforderungen ausgewählt (4340 für die meisten Leistungsbauten)

- Gewichte des Hubsystems verfügbar: Gewichte von Kolben, Bolzen und Ringen dokumentiert, um die richtige Gegengewichtsgröße sicherzustellen

- Hersteller-Shortlist erstellt: Mehrere Lieferanten mit einschlägiger Erfahrung identifiziert und Zertifizierungen verifiziert

- Budgetrahmen festgelegt: Realistische Kostenerwartungen basierend auf Komplexität und Materialanforderungen definiert

- Zeitpuffer eingeplant: Projektzeitplan beinhaltet Puffer für unerwartete Verzögerungen

- Anforderungen an Qualitätsdokumentation aufgelistet: Materialzertifizierungen, Prüfberichte und Wuchtdaten von Anfang an vorgeschrieben

Für Personen, die Ersatzpleuelwellen für Restaurierungsprojekte suchen, sollten Originalausrüstungsspezifikationen und zulässige Abweichungstoleranzen in die Dokumentation aufgenommen werden. Pleuelwellen für Oldtimer-Anwendungen erfordern oft die Einhaltung historischer Maße, während gleichzeitig Materialien aktualisiert werden können, um eine verbesserte Lebensdauer zu erreichen.

Vorwärts mit Zuversicht

Das Wissen, das Sie erworben haben, verwandelt einen Prozess, den viele als einschüchternd empfinden, in ein überschaubares Projekt. Sie verstehen, warum geschmiedete Kurbelwellen bessere Leistungen erbringen als gegossene Alternativen, welche Spezifikationen Hersteller benötigen, wie Qualitätskontrolle Ihre Investition schützt und wie realistische Preise und Lieferzeiten aussehen.

Die erfolgreichsten Projekte für maßgeschneiderte Kurbelwellen finden ein ausgewogenes Verhältnis zwischen drei konkurrierenden Prioritäten: Qualität, die Zuverlässigkeit gewährleistet, Kosten, die in Ihr Budget passen, und Lieferzeit, die Ihren Zeitplan einhält. Zu starke Kompromisse bei einer einzelnen Größe führen zu Problemen. Investieren Sie dort, wo es am wichtigsten ist, planen Sie Zeiträume mit realistischen Puffern ein und bedenken Sie, dass die günstigste Option selten den besten langfristigen Wert bietet.

Erstkäufer sollten mit einem einzigen Gespräch mit dem technischen Team eines renommierten Herstellers beginnen. Bringen Sie Ihre Spezifikationsunterlagen mit, stellen Sie Fragen offen und bewerten Sie, wie reaktionsschnell und hilfreich das Team ist, bevor Sie sich verpflichten. Diese erste Interaktion verrät viel über die Partnerschaft, die Sie eingehen.

Erfahrene Konstrukteure können diesen Rahmen nutzen, um bestehende Prozesse zu optimieren. Möglicherweise haben Sie bestimmte Qualitätsdokumentationen übersehen oder internationale Fertigungsoptionen noch nicht vollständig erschlossen. Jedes Projekt bietet Möglichkeiten, Ihren Ansatz zu verbessern.

Ihre kundenspezifische Kurbelwelle stellt das Herzstück Ihres Motorbaus dar. Der Aufwand, der in eine korrekte Bestellung investiert wird – von der Erfassung präziser Spezifikationen bis zur Überprüfung von Qualitätszertifizierungen – zahlt sich durch zuverlässige Leistung und Langlebigkeit aus. Egal, ob Sie Motoren auf Eagle Cranks-Niveau für den Wettbewerb bauen oder eine klassische Kurbelwelle für Motorradanwendungen restaurieren, die Grundlagen bleiben gleich.

Nehmen Sie das, was Sie hier gelernt haben, und wenden Sie es auf Ihr nächstes Projekt an. Die Hersteller existieren, die Verfahren sind bewährt, und Sie verfügen nun über das Wissen, um sie erfolgreich zu navigieren. Ihre kundenspezifische geschmiedete Kurbelwelle wartet.

Häufig gestellte Fragen zum Bestellen von kundenspezifischen geschmiedeten Kurbelwellen

1. Welches Unternehmen stellt kundenspezifische Kurbelwellen her?

Mehrere renommierte Hersteller spezialisieren sich auf kundenspezifische Kurbelwellen, darunter Bryant Racing, Winberg Crankshafts und Eagle Specialty Products in den Vereinigten Staaten. Internationale Anbieter wie Shaoyi (Ningbo) Metal Technology bieten IATF-16949-zertifizierte Fertigung mit schnellen Prototyping-Möglichkeiten. Bei der Auswahl eines Herstellers sollten Sie dessen Zertifizierungen, technische Unterstützung, Lieferzeiten und Erfahrung mit Ihrer spezifischen Anwendungsart prüfen.

2. Wie viel PS kann eine geschmiedete Kurbelwelle verkraften?

Eine qualitativ hochwertige, geschmiedete 4340-Kurbelwelle hält in der Regel zuverlässig Motoren stand, die bis zu 1.500 PS erzeugen. Für Anwendungen über dieser Schwelle werden stranggezogene (Billet-)Kurbelwellen aufgrund ihrer besseren Materialeinheitlichkeit bevorzugt. Die tatsächliche Belastbarkeit hängt jedoch von Faktoren wie Materialgüte, Qualität der Wärmebehandlung, Zapfengröße, Gegengewichtsdesign und davon ab, ob der Motor mit Aufladung oder Lachgas betrieben wird.

3. Wie viel kostet eine kundenspezifische geschmiedete Kurbelwelle?

Die Preise für kundenspezifische geschmiedete Kurbelwellen liegen zwischen mehreren tausend Dollar für einfache Ausführungen aus Standard-4340-Stahl und über zehntausend Dollar für komplexe Konfigurationen mit exotischen Materialien. Wichtige Kostenfaktoren sind Materialauswahl, Konstruktionskomplexität, Bestellmenge, Oberflächenanforderungen wie Nitrieren und Auswuchtgenauigkeit. Einzelbestellungen verursachen höhere Kosten pro Stück, da sich die Rüstkosten nicht auf mehrere Einheiten verteilen lassen.

4. Wie lange ist die übliche Vorlaufzeit für kundenspezifische Kurbelwellenbestellungen?

Kundenspezifische Inlandsbestellungen für Kurbelwellen erfordern typischerweise vier bis acht Wochen von der Auftragsbestätigung bis zum Versand. Bei internationalen Bestellungen kommt die Versanddauer hinzu, wodurch sich die Gesamtlieferzeit auf sechs bis zwölf Wochen verlängert. Faktoren, die die Durchlaufzeit beeinflussen, sind die aktuelle Produktionskapazität, Materialverfügbarkeit, Konstruktionskomplexität, Wärmebehandlungsanforderungen und Qualitätsprüfprotokolle. Einige Hersteller bieten eine schnelle Prototypenerstellung bereits in 10 Tagen für Erstmuster an.

5. Welche Spezifikationen muss ich bei einer Bestellung einer kundenspezifischen Kurbelwelle angeben?

Zu den wesentlichen Spezifikationen gehören Motortyp und -konfiguration, Hublänge, Hauptwellendurchmesser, Pleuellagerdurchmesser, Zylinderabstand, Gegengewichtsanforderungen und die Massen der oszillierenden Baugruppen. Außerdem sollten Materialgüte, Wärmebehandlung, erwarteter Drehzahlbereich, Leistungsziele sowie die Verwendung einer Aufladung angegeben werden. Die Zusammenarbeit mit einem erfahrenen Motorenbauer hilft sicherzustellen, dass genaue Messungen vorgenommen werden, wenn die Originaldokumentation nicht verfügbar ist.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —