Vor- und Nachteile der Auslagerung von Metallstanzarbeiten: Der strategische Leitfaden für Make-or-Buy-Entscheidungen

Zusammenfassung

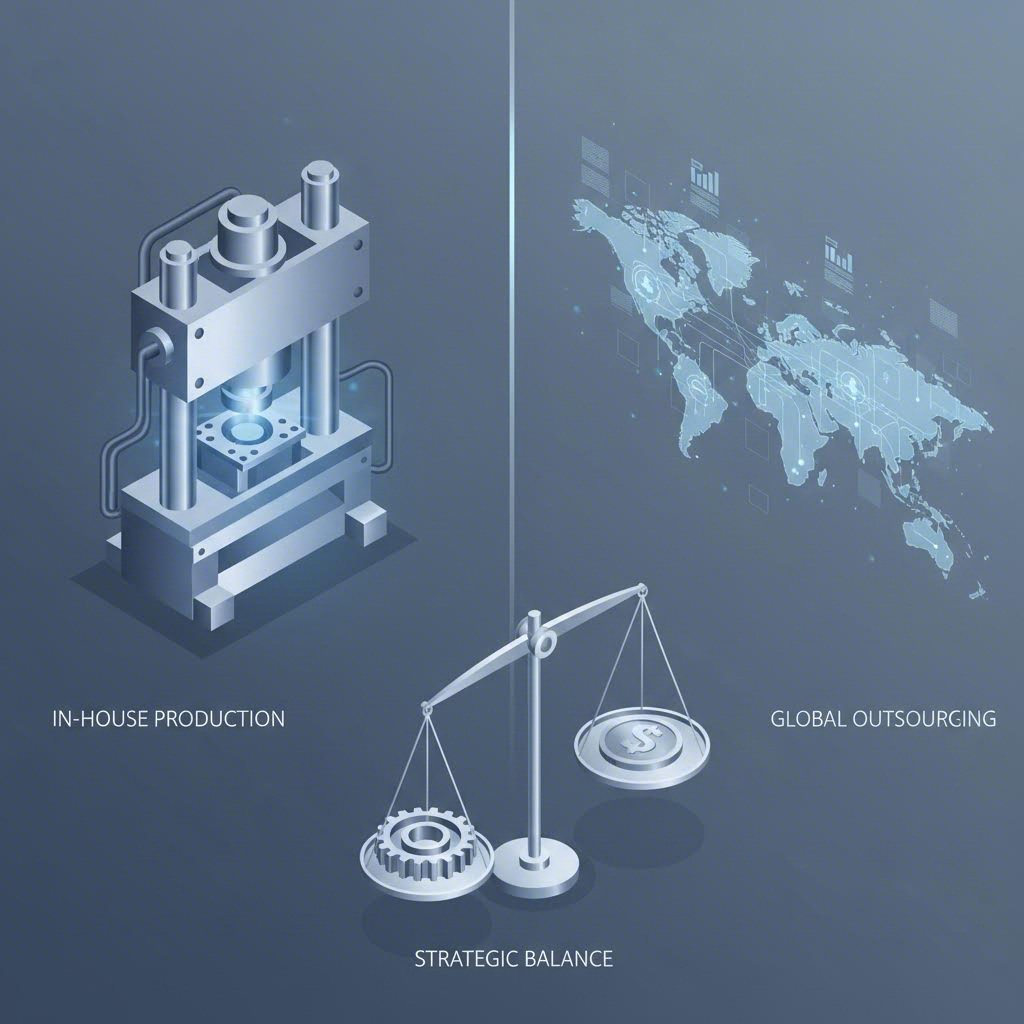

Die Entscheidung zwischen Eigenfertigung und der Beauftragung eines Zulieferers ist ein entscheidender strategischer Schritt für Hersteller. Der zentrale Kompromiss bei vor- und Nachteile des Outsourcings von Metallstanzen liegt im Spannungsfeld zwischen Kontrolle und kapitalwirtschaftlicher Effizienz. Durch Outsourcing werden hohe Fixkosten (Maschinen, Werkzeuge, Wartung) in variable Kosten umgewandelt, was sofortige Skalierbarkeit und Zugang zu speziellem Fachwissen ohne zusätzliche Overhead-Kosten ermöglicht. Allerdings entstehen Risiken hinsichtlich Lieferkettensichtbarkeit, Sicherheit des geistigen Eigentums und Abhängigkeit von der Zahlungsfähigkeit des Partners.

Bei Großserien oder spezialisierten Automobilkomponenten ist Outsourcing aufgrund von Skaleneffekten oft die finanziell günstigere Option. Umgekehrt kann bei schnellem Prototyping, besonders schützenswerten geistigen Eigentum oder stabilen Langzeitmengen, bei denen Geschwindigkeit entscheidend ist, die Beibehaltung eigener Kapazitäten eine bessere langfristige Rendite erzielen. Dieser Leitfaden analysiert diese Faktoren, um Ihnen bei einer datengestützten Entscheidung zu helfen.

Der Fall für Outsourcing: Strategische Vorteile

Für viele B2B-Hersteller wird die Entscheidung zum Outsourcing durch finanzielle Flexibilität und fokussierte Operationen getrieben. Die Verlagerung der Produktion zu einem spezialisierten Partner ermöglicht es Unternehmen, die enorme Belastung durch schwere Fertigung abzuwälzen und gleichzeitig Zugang zu Technologien zu erhalten, deren Anschaffung intern kostspielig wäre.

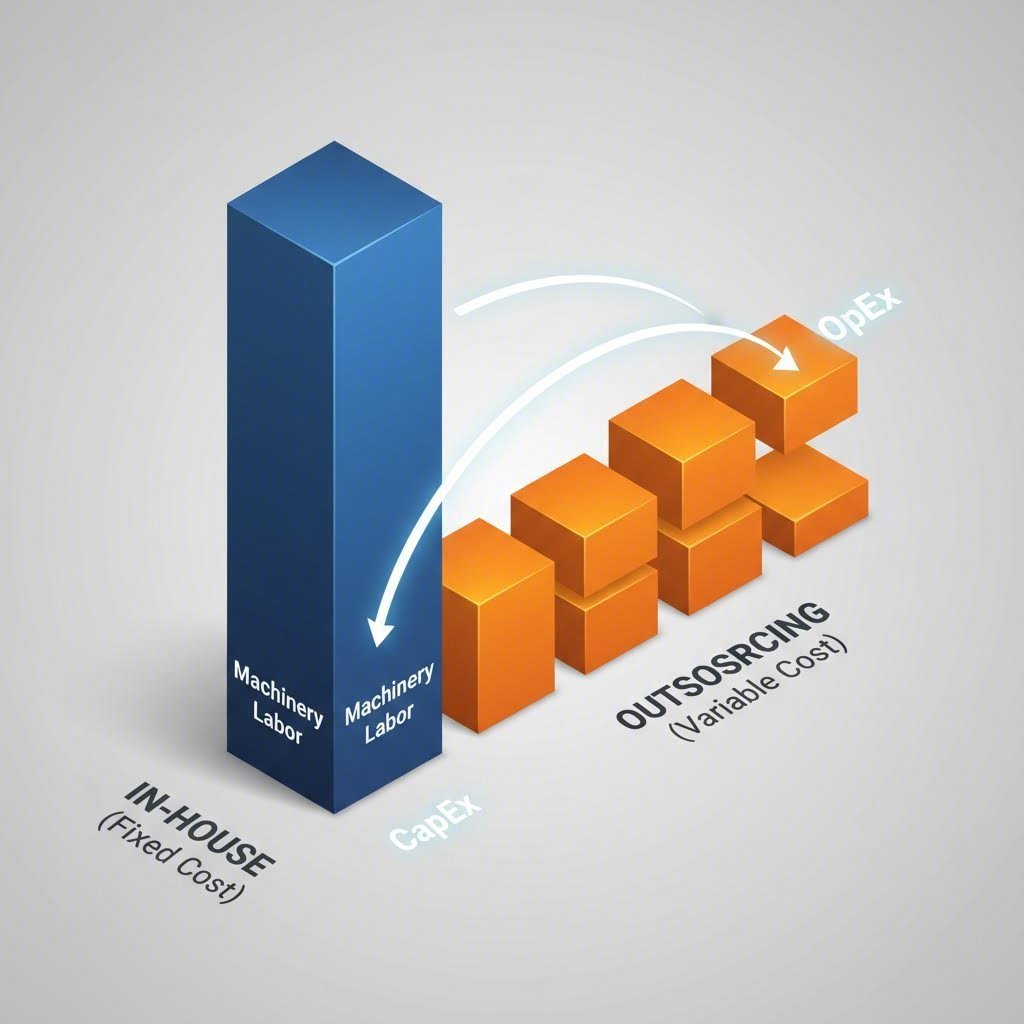

Finanzieller Wandel: Von CapEx zu OpEx

Die unmittelbarste Auswirkung des Outsourcings besteht in der Umstellung von einem Fixkostenmodell zu einem variablen Kostenmodell. Der Aufbau einer internen Stanzlinie erfordert erhebliche Kapitalausgaben (CapEx). Sie kaufen nicht nur eine Presse; vielmehr finanzieren Sie:

- Schwere Maschinen: Presse mit hoher Tonnage kosten zwischen Hunderttausenden und mehreren Millionen Dollar.

- Infrastruktur: Verstärkte Betonfundamente, Schwingungs- und Geräuschdämpfungsmaßnahmen sowie Hochspannungsstromversorgungssysteme.

- Peripherie-Ausrüstung: Spulenförderer, Richtmaschinen und Systeme zur Entsorgung von Ausschussmaterial.

Durch Outsourcing werden diese Kosten zu den bereits getätigten Investitionen des Lieferanten. Sie zahlen lediglich einen Preis pro Bauteil (Betriebsausgaben oder OpEx), wodurch Kapital für Forschung und Entwicklung, Marketing und Vertrieb freigesetzt wird – Bereiche, die direkt zum Umsatzwachstum beitragen.

Zugang zu spezieller Fachkompetenz und Kapazität

Metallstanzen ist eine anspruchsvolle Wissenschaft, die Metallurgie, Werkzeugdesign und Schmierstofftribologie umfasst. Ein allgemein ausgerichteter Hersteller könnte Schwierigkeiten mit komplexen Geometrien oder hochfesten Stahllegierungen haben. Spezialisierte Stanzunternehmen verfügen über die notwendige ingenieurtechnische Expertise, um diese Probleme effizient zu lösen.

Die Zusammenarbeit mit einem dedizierten Spezialisten ermöglicht den Zugang zu Hochtonnagen-Kapazitäten und branchenspezifischen Zertifizierungen, ohne selbst investieren zu müssen. Beispielsweise bieten Lieferanten wie Shaoyi Metal Technology iATF-16949-zertifiziertes Automotive-Stanzen und Presskapazitäten bis zu 600 Tonnen, wodurch Hersteller von Prototypen bis zur Serienproduktion skalieren können, ohne auch nur eine Maschine kaufen zu müssen. Der Zugang zu dieser fortschrittlichen Ausrüstung stellt sicher, dass Sie sofort strenge OEM-Normen erfüllen können.

Risikotransfer: Sicherheit und Arbeitskräfte

Stanzpressen sind von Natur aus gefährlich, da sie Hochgeschwindigkeitsautomatisierungen und enorme Kräfte beinhalten. Der Betrieb einer eigenen Fertigungslinie verursacht erhebliche Haftungs- und Sicherheitskosten (OSHA-Vorschriften, Versicherungsprämien). Durch Auslagerung werden diese betrieblichen Risiken auf den Lieferanten übertragen. Zudem schützt dies Ihr Unternehmen vor dem Mangel an Fachkräften. Die Suche nach erfahrenen Werkzeug- und Formbauern wird zunehmend schwieriger; durch Outsourcing gehen die Verantwortung für Rekrutierung, Schulung und Mitarbeiterbindung an Ihren Partner über.

Die Risiken und versteckten Kosten des Outsourcings

Während das finanzielle Argument stark ist, die operative Realität des vor- und Nachteile des Outsourcings von Metallstanzen beinhaltet erhebliche Risiken, insbesondere bei Offshore-Beschaffung oder der Auswahl des falschen Partners. Ein niedrigerer Preis pro Bauteil kann schnell durch versteckte Kosten und Reibungsverluste aufgehoben werden.

Verlust der Kontrolle und Anfälligkeit der Lieferkette

Wenn Sie Outsourcing machen, geben Sie die direkte Kontrolle über die Produktionsplanung ab. Ihre dringende Bestellung ist eine von vielen in der Schlange des Lieferanten. Wenn ein größerer Kunde Kapazitäten verlangt, kann dies zu einer Verringerung der Lieferzeiten führen. Außerdem wird man von der finanziellen Gesundheit des Lieferanten abhängig; ein Konkurs eines Lieferanten kann die Lieferkette abrupt unterbrechen und einen ohne Teile und Werkzeuge zurücklassen.

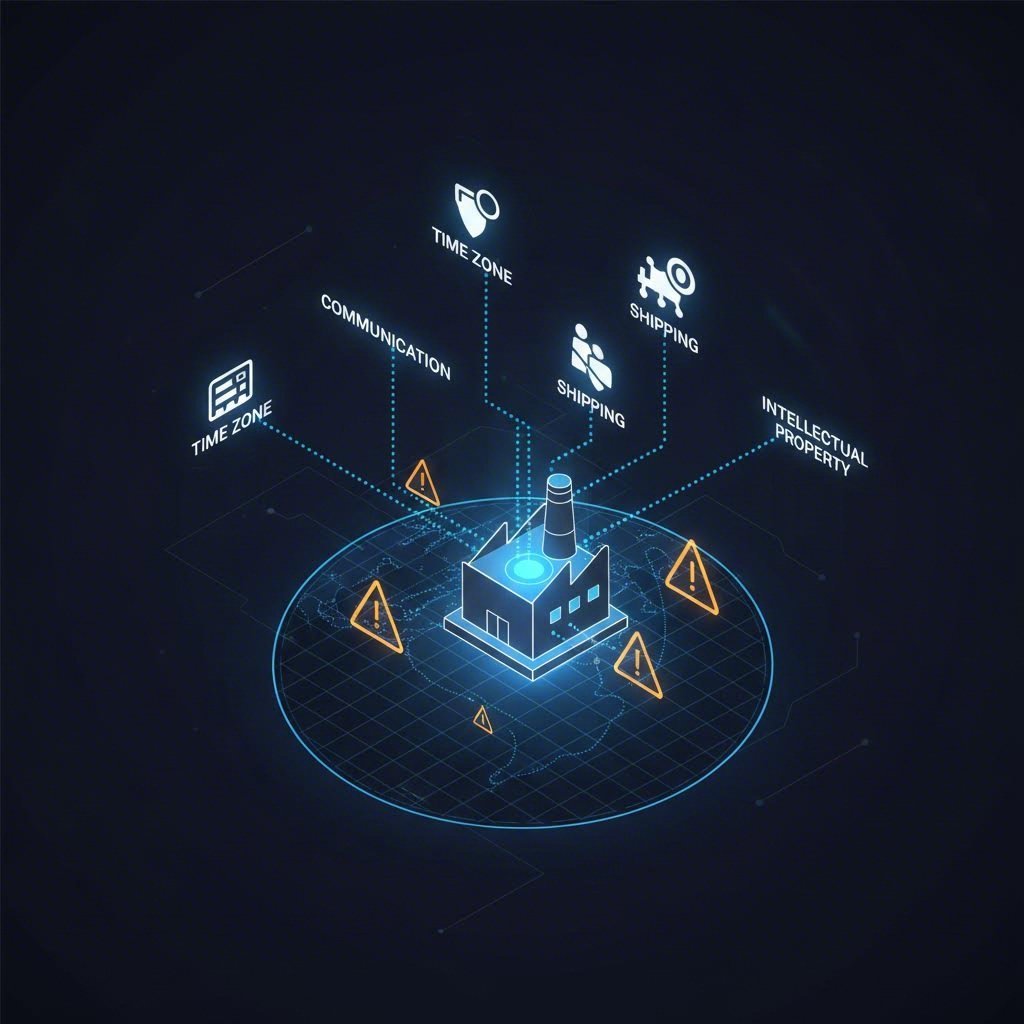

Der Faktor "Offshore": Besondere Herausforderungen

Die Beschaffung von Waren aus Übersee (z. B. aus Asien in die USA/EU) führt zu unterschiedlichen Komplexitätsschichten, die im ersten Angebot oft nicht berücksichtigt werden:

- Kommunikationsstörungen: Technische Nuancen können bei der Übersetzung verloren gehen, was zu Partien von Teilen führt, die die Toleranzvorgaben nicht erfüllen.

- Zeitzonenverzögerungen: Eine einfache technische Abfrage kann 2448 Stunden dauern, um aufgrund des Mangels an Arbeitsstundenüberschneidungen zu lösen, was die Iterationszyklen verlangsamt.

- Logistik und Inventar: Bei langen Versandzeiten müssen Sie höhere Sicherheitsbestände (Vorratsbeförderungskosten) aufbewahren, um sich vor Verzögerungen im Hafen oder Zollzügen zu schützen.

- Geistiges Eigentum (IP) Risiko: Der Patentschutz ist je nach Gerichtsbarkeit unterschiedlich. In einigen Regionen sind Ihre Werkzeugkonzepte oder Produktionsmethoden möglicherweise nicht gesetzlich geschützt, was Ihre geschützte Technologie dem Diebstahl oder der Vervielfältigung aussetzt.

Qualitätskontrolle aus der Ferne

Die Überwachung der Qualität wird exponentiell schwieriger, wenn die Entfernung zunimmt. Ein Qualitätsmanager kann zur Presse gehen und einen defekten Lauf sofort stoppen. Bei einem ausgelagerten Anbieter entdecken Sie möglicherweise erst dann einen Defekt, wenn Tausende fehlerhafter Einheiten an Ihrem Dock ankommen. Um dies zu korrigieren, ist eine teure Luftfracht für Ersatz- und Sortierungskosten erforderlich, was Ihre Montageanlage möglicherweise behindern könnte.

Die Sache mit dem In-House-Stempeln: Wann es Sinn macht

Trotz der hohen Kosten ist die Verbleib der Metallgestanz im eigenen Betrieb die richtige Strategie für bestimmte Geschäftsmodelle. Sie bietet immaterielle Vorteile, die reine Buchhalter vielleicht übersehen, aber Ingenieure hoch schätzen.

Maximale Agilität und Prototypenfertigungsgeschwindigkeit

Wenn Ihr Produkt in einer schnellen Iterationsphase ist, sind die internen Fähigkeiten unschlagbar. Man kann ein Teil abstempeln, testen, das Werkzeug ändern und es in einem Nachmittag wieder abstempeln. Der Auslagerung dieses Prozesses könnten Wochen dauern, bis Proben hin und her versandt werden. Für FuE-starke Unternehmen ist diese Schnelligkeit der Markteinführung ein Wettbewerbsvorteil, der die Ausrüstungskosten überwiegt.

Gesamtprotektion des geistigen Eigentums

Für Verteidigungsunternehmen, Luft- und Raumfahrtfirmen oder Innovatoren mit Geschäftsgeheimnissen ist der einzige Weg, um 100% IP-Sicherheit zu gewährleisten, die Daten und Produktion innerhalb Ihrer eigenen vier Wände zu behalten. Die Eigenproduktion beseitigt die Gefahr, dass die Baupläne an Wettbewerber oder Drittanbieter weitergegeben werden.

Volumenwirtschaft für stabile Produkte

Bei Produkten mit massiven, vorhersehbaren Mengen (z. B. Millionen Einheiten pro Jahr für 5+ Jahre) geht die Mathematik oft auf die Eigenproduktion zurück. Sobald die Ausrüstung amortisiert ist, sind die variablen Kosten für die interne Produktion oft niedriger als der Preis eines Anbieters, der ihre Gewinnspanne, den Versand und die Gemeinkosten umfasst. Wenn man die Menge hat, um eine Presse rund um die Uhr zu betreiben, bringt die Linie den höchsten langfristigen ROI.

Kritische Entscheidungskriterien: Eine vergleichende Checkliste

Um den letzten Beschluss zu treffen, vergleichen Sie Ihre spezifischen Bedürfnisse mit dieser Entscheidung Matrix. Es gibt keine einheitliche Lösung, sondern die richtige Entscheidung hängt von der Menge, dem Budget und der Risikobereitschaft ab.

| Faktor | In-Haus-Produktion | Auslagerung der Produktion |

|---|---|---|

| Anfängliche Investition | Hoch (Maschinen, Werkzeuge, Anlagen) | Niedrig (nur Werkzeug) |

| Kostenstruktur | Hohe feste Kosten, niedrige variable Kosten | Niedrige feste Kosten, mittlere variable Kosten |

| Skalierbarkeit | Beschränkt nach installierter Presskapazität | Hohe (Flexibilität im gesamten Lieferantenpark) |

| Lieferzeit | Kurz (Unmittelbarer Zugriff) | Variable (Versand + Warteschlange) |

| Qualitätskontrolle | Unmittelbare Rückmeldung | Verzögerung (erfordert eine strenge Eingangsprüfung) |

| Wartung | Internes Verantwortungsfeld (Personal + Ersatzteile) | Verantwortung des Verkäufers |

Ausfahrt/Verbot der Ausfahrt

- Wählen Sie Outsourcing aus, wenn: Ihre Volumina schwanken, das Kapital ist knapp, Ihnen fehlt spezialisiertes metallurgisches Fachwissen oder Sie müssen die Produktion schnell ohne Baubeispiele skalieren.

- Wählen Sie Inhouse, wenn: Sie benötigen tägliche Designänderungen, Ihr IP ist hochsensible, oder Sie haben stabile, massive Volumina, die die Kapitalverwertung rechtfertigen.

Die strategische Entscheidung

Letztendlich geht es bei der Entscheidung, das Metallstempeln auszulagern, nicht nur um den Preis pro Teil, sondern auch darum, wohin Ihr Unternehmen einen Mehrwert bringt. Wenn Metallformung eine Kernkompetenz ist, die Ihre Marke unterscheidet, investieren Sie in sie. Wenn es sich lediglich um einen Schritt in der Lieferkette handelt, um zu Ihrem Endprodukt zu gelangen, ist Outsourcing wahrscheinlich der effizientere Weg.

Um erfolgreich zu sein, muss man den Lieferanten nicht als Rohstoffverkäufer, sondern als strategischen Partner behandeln. Überprüfen Sie sie streng nach finanzieller Stabilität, Qualitätszertifizierungen und Kommunikationsprotokollen. Durch die Ausgewogenheit der vor- und Nachteile des Outsourcings von Metallstanzen , können Sie eine Lieferkette aufbauen, die sowohl widerstandsfähig als auch kostengünstig ist.

Häufig gestellte Fragen

1. Die Welche Hauptnachteile hat das Metallpressen?

Der Hauptnachteil des Metallumformens (Stanzen) ist die hohe anfängliche Werkzeugkosten. Die Herstellung von speziellen Stanzformen erfordert einen erheblichen finanziellen Vorlauf und Zeit, was bedeutet, dass eine „Stillstandszeit“ vergeht, bevor die Produktion beginnen kann. Aufgrund dieser Rüstkosten ist das Stanzen von Metall zudem in der Regel bei kleinen Losgrößen nicht kosteneffektiv; andere Verfahren wie das Laserschneiden oder das Schweißen sind oft besser für geringe Stückzahlen geeignet.

2. Welche Sicherheitsgefahren sind mit dem Metallstanzen verbunden?

Stanzumgebungen sind aufgrund des Einsatzes schwerer, hochgeschwindigkeitsmaschinen gefährlich. Risiken umfassen schwere Quetschverletzungen durch Pressen, Schnittverletzungen durch scharfe Grate an den Kanten der gestanzten Metallteile sowie Augenverletzungen durch fliegende Splitter oder abgesprengte Materialteile beim Scherschnitt. Hohe Lärmpegel können langfristig zu Gehörschäden führen. Durch die Auslagerung der Produktion werden diese Sicherheitsrisiken sowie die Notwendigkeit einer strikten Einhaltung der OSHA-Vorschriften auf den Lieferanten übertragen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —