Schmelztemperatur von Aluminium: Mythen widerlegt – Die realen Legierungsbereiche

Verstehen Sie, was Schmelztemperatur wirklich bedeutet

Wenn Sie nach der Schmelztemperatur von Aluminium suchen, erwarten Sie möglicherweise eine einfache Antwort – eine einzige, präzise Zahl. Aber ist es wirklich so einfach? Lassen Sie uns die Bedeutung des Schmelzpunktes sowohl für reines Aluminium als auch für die Legierungen erläutern, auf die Sie in praktischen Anwendungen wahrscheinlich stoßen werden. Diese Klarheit ist unerlässlich, ob Sie nun einen Ofen einstellen, eine Schweißnaht planen oder Bauteile für Hochtemperaturanwendungen konstruieren.

Was Metallurgen unter Schmelztemperatur verstehen

Für reines Aluminium ist die Lage eindeutig. Die schmelzpunkt von Aluminium – auch bekannt als schmelztemperatur von Aluminium – ist eine spezifische Temperatur, bei der der Stoff vom festen in den flüssigen Zustand übergeht. Laut autoritativen Quellen wie dem ASM Handbook schmilzt reines Aluminium bei 660,32 °C (1220,6 °F) (Quelle) . Daher sehen Sie oft die Frage, „Welche Schmelztemperatur hat Aluminium? beantwortet mit diesem einzelnen Wert. Diese Temperatur wird unter kontrollierten Bedingungen gemessen, typischerweise mit dynamischer Differenzkalorimetrie (DSC) oder differenzieller thermischer Analyse (DTA).

Solidus und Liquidus in einfachen Worten

Die meisten Aluminiummaterialien, mit denen Sie arbeiten, sind jedoch nicht rein – es handelt sich um Legierungen. Legierungen enthalten andere Elemente (wie Silizium, Magnesium oder Kupfer), wodurch sie über einen Temperaturbereich und nicht bei einer einzelnen Temperatur schmelzen. An dieser Stelle kommen zwei wichtige Begriffe ins Spiel:

- Schmelzpunkt: Die Temperatur, bei der reines Aluminium vom festen in den flüssigen Zustand übergeht (660,32 °C/1220,6 °F).

- Solidus: Die Temperatur, unterhalb derer die Legierung vollständig fest ist.

- Liquidus: Die Temperatur, oberhalb derer die Legierung vollständig geschmolzen ist.

- Schmierzone: Der Temperaturbereich zwischen Solidus- und Liquidustemperatur, in dem die Legierung teilweise fest und teilweise flüssig ist – stellen Sie sich das als eine Art Schneematsch-Mischung vor.

Für die meisten handelsüblichen Legierungen ist der schmelzpunkt von Aluminium eher als ein Schmelzbereich reichweite – vom Solidus zum Liquidus – denn als einzelner Wert zu beschreiben. Deshalb finden Sie in Datenblättern oder Handbüchern leicht abweichende Zahlenwerte, abhängig von der Legierungszusammensetzung und der Messmethode.

Warum Aluminium scheinbar weich wird, bevor es wirklich schmilzt

Haben Sie schon einmal bemerkt, dass Aluminiumteile an Festigkeit verlieren und sich verformen können, bevor sie sichtbar schmelzen? Der Grund dafür ist, dass sich die Struktur der Legierung verändert, sobald sich die Temperatur dem Solidus nähert. Im mushy zone („Matschzone“) ist das Metall nicht vollständig flüssig, aber auch nicht mehr vollständig fest. Dies ist aus Sicherheitsgründen wichtig: Wenn Sie gießen oder schweißen, müssen Sie den schmelzpunkt von Aluminium in Grad Celsius (und den Solidus/Liquidus für Ihre spezifische Legierung), um unabsichtliche Ausfälle zu vermeiden.

Wichtigste Erkenntnis: Die meisten Aluminiumlegierungen besitzen nicht eine einzige Schmelztemperatur – sie schmelzen über einen Bereich zwischen Solidus und Liquidus. Stellen Sie immer sicher, dass Sie die Daten Ihrer spezifischen Legierung konsultieren, um die Prozesskontrolle sicher und genau zu gestalten.

Beim nächsten Mal, wenn Sie einen Ofen einstellen oder eine Schweißung planen, merken Sie sich: Der schmelztemperatur von Aluminium ist nur eine einzelne Zahl für reines Metall. Für Legierungen ist es ein Temperaturbereich – und das Verständnis dieses Unterschieds ist entscheidend für sichere und erfolgreiche Ergebnisse. Konsultieren Sie stets vertrauenswürdige Quellen wie das ASM Handbook oder Legierungsdatenblätter, um die genauesten Werte zu erhalten.

Warum Legierungen und deren Zustand das Schmelzverhalten verändern

Haben Sie sich schon einmal gefragt, warum die schmelztemperatur von Aluminium die Zusammensetzung Ihres Metalls stimmt in Ihrem Betrieb nicht immer mit den Angaben im Lehrbuch überein? Oder warum verhalten sich zwei Chargen einer Aluminiumlegierung unterschiedlich, obwohl Sie dieselbe Ofentemperatur eingestellt haben? Lassen Sie uns die Wissenschaft – und die praktischen Gegebenheiten – hinter diesen Abweichungen analysieren, damit Sie den Schmelzbereich sicher definieren, geeignete Prozessfenster festlegen und kostspielige Überraschungen vermeiden können.

Wie sich die Zusammensetzung auf den Schmelzbereich auswirkt

Sobald Sie von reinem Aluminium zu Legierungen übergehen, wird die Sache interessant. Legierungsbestandteile wie Silizium (Si), Magnesium (Mg), Kupfer (Cu) und Zink (Zn) beeinflussen den schmelzpunkt der Aluminiumlegierung auf weitreichende Weise:

- Silicium (Si): Senkt die Liquidustemperatur und erweitert den Schmelzbereich – ideal für Gussanwendungen, bedeutet jedoch auch eine breitere teigige Zone, die sorgfältig kontrolliert werden muss.

- Magnesium (Mg): Senkt in der Regel den Solidus, macht Legierungen besser formbar, aber auch empfindlicher gegenüber Überhitzung.

- Kupfer (Cu): Senkt sowohl Solidus als auch Liquidus, erhöht jedoch die Festigkeit nach der Wärmebehandlung. Achten Sie auf ein breiteres Schmelzintervall.

- Zink (Zn): Erzeugt einige der niedrigsten Schmelzbereiche unter den handelsüblichen Legierungen – gut für Festigkeit, aber das Prozessfenster ist enger.

Zum Beispiel schmilzt reines Aluminium bei etwa 660 °C, handelsübliche Legierungsreihen schmelzen jedoch über einen Bereich: Legierungen der schmelzbereich 6000er-Serie (Mg, Si) haben einen Bereich von 582–652 °C, während Legierungen der 7000er-Serie (Zn) bereits bei niedrigen 477 °C zu schmelzen beginnen können. Aus diesem Grund ist es wichtig, die schmelztemperatur nicht nur durch einen einzelnen Wert zu definieren, sondern durch den Solidus- und Liquiduspunkt Ihrer spezifischen Legierung.

Mikrostruktur, Korngröße und vorherige Verarbeitungseffekte

Stellen Sie sich zwei Stücke derselben Legierung vor – eines gegossen, eines gewalzt. Sie werden feststellen, dass sie bei unterschiedlichen Temperaturen zu erweichen oder schmelzen beginnen können. Warum? Mikrostruktur und Korngröße spielen eine große Rolle. Feine, gleichmäßige Körner (häufig in gewalztem oder lösungsbehandeltem Aluminium zu finden) schmelzen gleichmäßiger, während grobe, unregelmäßige Körner (aus dem Gusszustand oder schlecht kontrollierten Prozessen) lokale Hotspots und ungleichmäßiges Schmelzen erzeugen können. Vorangegangene Kaltverformung oder Wärmebehandlung beeinflusst ebenfalls die schmelztemperatur von Aluminium indem sich die Wärmeausbreitung und die Geschwindigkeit, mit der sich die Struktur im Brei-Zone ändert, verändert. Während des Erwärmens wachsen oder schrumpfen die Körner, wodurch sich ihr Schmelzverhalten weiterentwickelt – dies beeinflusst die Gussqualität und Prozesssteuerung (PMC) .

Oxid-, Druck- und Ofenatmosphären-Betrachtungen

Hier ist ein praktisches Szenario: Sie erwärmen ein Aluminiumbauteil und stellen fest, dass es nicht bei der erwarteten Temperatur zu schmelzen beginnt. Häufig ist eine dünne, aber widerstandsfähige Aluminiumoxid-Schicht dafür verantwortlich. Das schmelzpunkt von Aluminiumoxid (oder schmelztemperatur von Aluminiumoxid ) liegt deutlich über demjenigen des Aluminiummetalls – weit über 2000 °C. Diese Oxidschicht wirkt als Barriere, verzögert die sichtbare Verflüssigung und erfordert zusätzliche Überhitzung für vollständiges Schmelzen. In Nanopartikelsystemen kann diese Oxidschicht sogar den Kern komprimieren und das beobachtete Schmelzverhalten leicht verändern (ScienceDirect) . In der Zwischenzeit können Faktoren wie erhöhter Druck (sogar innerhalb einer Oxidhülle) den beobachteten Schmelzpunkt leicht anheben, während ofenatmosphären, die reich an Sauerstoff sind, die Oxidschicht verdicken und die Wirkung verstärken können. Vergessen Sie nicht: schmelzpunkt von Aluminiumoxid liegt deutlich über dem aller Aluminiumlegierungen, sodass sichtbares Schmelzen den tatsächlichen Beginn der Verflüssigung stets verzögert.

| Faktor | Einfluss auf den beobachteten Schmelzpunkt | Praktische Bedeutung |

|---|---|---|

| Legierungsbestandteile (Si, Mg, Cu, Zn) | Senken oder verbreitern den Schmelzbereich | Erfordern präzise Ofen-Sollwerte; breiterer Breiigkeitsbereich bei Gusslegierungen |

| Verunreinigungen | Können die Solidustemperatur unvorhersehbar senken | Gefahr vorzeitig weich werden oder Hotspots |

| Korngröße und Mikrostruktur | Feine Körner = gleichmäßiges Schmelzen; grobe Körner = ungleichmäßiges Schmelzen | Bessere Kontrolle und weniger Fehler mit feinen Körnern |

| Oxidschicht | Verzögert sichtbares Schmelzen; erhöht den Superheat-Bedarf | Kann eine höhere scheinbare Temperatur beim Gießen erfordern |

| Druck/Atmosphäre | Kleine Verschiebungen der Schmelztemperatur | In der Regel geringfügig, kann aber bei Nanopartikeln oder in geschlossenen Systemen relevant sein |

- Checkliste vor dem Schmelzen:

- ✔️ Legierungsidentifikation bestätigen (kennen Sie Ihre schmelzpunkt der Aluminiumlegierung )

- ✔️ Stellen Sie sicher, dass alle Oberflächen sauber sind (Oxid, Fett oder Schmutz entfernen)

- ✔️ Trockenheit prüfen – nasses Schrottmaterial kann Explosionen verursachen

Rechnen Sie mit einer breiteren Brei-Zone bei Al-Si-Gusslegierungen – Rühren und sorgfältiges Temperatur-Ramping helfen, die Konsistenz aufrechtzuerhalten. Passen Sie Ihren Prozess immer an die tatsächlichen schmelztemperatur von Aluminium eigenschaften Ihrer Legierung an, nicht nur an den Wert für reines Aluminium.

Als Nächstes stellen wir Ihnen eine Tabelle mit schneller Übersicht zu Solidus- und Liquidustemperaturen gängiger Legierungen bereit, damit Sie Ihren Ofen oder Schweißbrenner sicher einstellen können.

Schnellübersicht Schmelzbereiche gängiger Aluminiumlegierungen

Wenn Sie einen Guss, eine Schweißnaht oder sogar eine Reparatur planen, benötigen Sie mehr als nur eine textbookmäßige Antwort auf die Frage „Bei welcher Temperatur schmilzt Aluminium?“. Die Realität ist: Jede Legierung hat ihr eigenes Solidus-Liquidus-Fenster. Stellen Sie sich vor, Sie stellen Ihren Ofen ein oder justieren Ihren Brenner – die genaue Kenntnis der schmelztemperatur Aluminium für Ihre Legierung kann den Unterschied ausmachen zwischen einer sauberen Arbeit und einem kostspieligen Fehler.

Schnellreferenz der Schmelzbereiche gängiger Legierungen

Unten stehend finden Sie eine praktische Vergleichstabelle einiger der am häufigsten verwendeten Aluminiumsorten. Diese Werte wurden aus autoritativen Quellen zusammengestellt, darunter das ASM Handbook und Legierungs-Datenblätter (ASM International) . Die tatsächlichen Werte können je nach Zusammensetzung und Messmethode leicht abweichen. Überprüfen Sie daher bei kritischen Arbeiten immer die Angaben des Lieferanten-Datenblatts.

| Legierung | Produktfamilie | Typischer Solidus (°C) | Typischer Liquidus (°C) | Anmerkungen |

|---|---|---|---|---|

| 1100 | Gusseisen | 643 | 657 | Sehr nahe am Reinstoff; hervorragende Verarbeitbarkeit; geringe Festigkeit |

| 3003 | Gusseisen | 643 | 655 | Gute Korrosionsbeständigkeit; schweißbar; mittlere Festigkeit |

| 5052 | Gusseisen | 607 | 649 | Hervorragende Korrosionsbeständigkeit; geeignet für den maritimen Einsatz |

| 6061 | Gusseisen | 582 | 652 | Sehr vielseitig einsetzbar; gute Schweißeignung; schmelzpunkt von 6061-Aluminium ist kritisch für Wärmebehandlungsanwendungen |

| 6063 | Gusseisen | 615 | 650 | Bevorzugt für Strangpressprofile; glatte Oberflächen |

| 7075 | Gusseisen | ~477 | 635 | Sehr hohe Festigkeit; begrenzte Schweißbarkeit; enger Schmelzbereich |

| A356 | Gussform | 557 | 615 | Gängige Gusslegierung; gute Fließfähigkeit; empfindlich gegenüber Überhitzung |

| 4043 | Zusatzwerkstoff (Al-Si) | 573 | 625 | Zusatzlegierung; reduziert Rissgefahr beim Schweißen; wird mit 6xxx und Gussteilen verwendet |

Weitere Informationen zu den Schmelzbereichen von Metallen finden Sie in HYTs Ultimativer Leitfaden zu den Schmelzpunkten von Metallen , der eine detaillierte Tabelle der Schmelzbereiche enthält. Diese Informationen werden Ihnen hilfreich sein, wenn Ihr Projekt Herausforderungen bei hohen Temperaturen beinhaltet.

Guss- vs. Halbzeuglegierungen im Überblick

- Halbzeuglegierungen (wie 1100, 3003, 5052, 6061, 6063, 7075) weisen in der Regel engere Schmelzbereiche auf, was die Temperaturregelung vereinfacht, um Aluminium präzise zu schmelzen. Sie werden häufig für Blech-, Platten- und Strangpressprodukte verwendet.

- Gusslegierungen (wie A356) schmelzen über einen breiteren Bereich, wodurch eine sorgfältige Steuerung erforderlich ist, um teilweises Schmelzen oder Heißrissbildung während des Gießvorgangs zu vermeiden.

- Zusatzlegierungen (wie 4043) sind speziell so entwickelt, dass sie niedrigere Schmelzpunkte und breitere Brei-Zonen aufweisen – dies hilft, Risse während des Schweißens zu reduzieren, insbesondere bei Grundwerkstoffen der 6000er-Serie.

Beachten Sie, dass die schmelztemperatur von Aluminium und aluminiumschmelztemperatur die Sie in der Praxis anwenden, immer auf Ihrer spezifischen Legierung und Ihrem Verfahren basieren sollte. Beispielsweise ist der schmelzpunkt von Aluminium in 6061 deutlich niedriger als bei reinem Aluminium, sodass das Einstellen Ihres Ofens oder Brenners nur knapp über der Liquidustemperatur eine saubere Schmelze gewährleistet, ohne das Risiko einer Überhitzung einzugehen.

Tipp: 4043 ist eine beliebte Al-Si-Fülllegierung für Schweiß- und Reparaturarbeiten, da ihr Schmelzbereich unterhalb der meisten 6xxx- und Gussaluminiumlegierungen liegt. Dieses Erstarrungsverhalten macht sie zur ersten Wahl zur Rissvermeidung.

Lassen Sie sich diese Tabelle für Ihr nächstes Projekt als Lesezeichen dienen – egal ob Sie sich fragen, bei welcher Temperatur Aluminium geschmolzen wird, ob Sie einen Schweißvorgang planen oder bei einem Gussproblem suchen. Als Nächstes werden wir die Thermodynamik hinter Schmelzzeit und Energie betrachten, damit Sie von Zahlen zu realen Ergebnissen gelangen können – mit Sicherheit.

Warum das Erreichen des Sollwerts nicht ausreicht

Haben Sie den Ofen schon einmal auf die richtige temperatur zum Schmelzen von Aluminium eingestellt und dennoch beim Öffnen des Deckels ungeschmolzene Stücke vorgefunden? Oder haben Sie sich gewundert, warum dünne Schrotteile schnell verflüssigen, während dicke Barren scheinbar ewig brauchen? Genau hier setzt die Thermodynamik ein – und ihr Verständnis kann Ihnen Zeit, Energie und kostspielige Fehler bei jeder Schmelzoperation ersparen.

Spezifische Wärme und latente Wärme einfach erklärt

Beginnen wir mit zwei zentralen Begriffen: spezifische Wärme von Aluminium und schmelzenthalpie . Wenn Sie Aluminium erwärmen, müssen Sie zunächst die Temperatur auf den Solidus erhöhen (das untere Ende des Schmelzbereichs). Dies erfordert Energie, gemessen anhand der spezifischen Wärme – im Grunde also, wie viel Energie benötigt wird, um jedes Kilogramm um ein Grad Celsius zu erwärmen. Sobald Sie den Solidus erreicht haben, reicht es nicht aus, einfach diese temperatur, bei der Aluminium schmilzt zu erreichen, um das gesamte Material flüssig zu machen. Nun müssen Sie die schmelzenthalpie schmelzenthalpie hinzufügen: die zusätzliche Energie, die für den Phasenwechsel von fest zu flüssig erforderlich ist, ohne weitere Temperatursteigerung, bis alles geschmolzen ist

Für Aluminium beträgt die schmelzenthalpie etwa 396 kJ/kg . Dies ist ein erheblicher Energieaufwand – oft wird dies bei der Planung von Schmelzzyklen unterschätzt! Wenn Sie diesen Schritt überspringen oder eilen, bleibt das Metall teilweise ungeschmolzen und das Ergebnis ist ungleichmäßig.

Warum das Halten bei Temperatur wichtig ist

Stellen Sie sich vor, wie Sie eine dicke Aluminiumplatte und eine Handvoll dünner Späne in Ihren Ofen werfen. Die Späne schmelzen beinahe augenblicklich, doch die Platte benötigt viel länger – selbst wenn beide die schmelztemperatur von Aluminium erreichen. Warum? Größere Massen nehmen Wärme langsamer auf und können aufgrund von Temperaturgradienten kühlere Kerne besitzen. Deshalb ist das Halten am Sollwert – manchmal auch „Soak“- oder „Dwell“-Zeit genannt – entscheidend. Es stellt sicher, dass alle Teile, nicht nur die Oberfläche, sowohl sensible als auch latente Wärme vollständig aufnehmen. Wenn Sie diese Phase überstürzen, besteht die Gefahr unvollständigen Schmelzens, Schlackenbildung oder sogar gefährlicher Eruptionen beim Gießen.

Wichtige Erkenntnis: Das Erreichen des Ofen-Sollwerts bedeutet nicht, dass Ihre gesamte Aluminiumcharge flüssig ist. Berücksichtigen Sie stets die latente Wärme und Temperaturgradienten – insbesondere bei dicken oder ungleichmäßigen Lasten.

Strategie zur Überhitzung und Gießfenster

Wie setzen Sie dieses Wissen also praktisch um? Nachdem das gesamte Metall vollständig geschmolzen ist, müssen Sie in der Regel überhitzen —das Bad etwas über die Liquidustemperatur anzuheben—um die Fließfähigkeit zu verbessern und Wärmeverluste während des Transports und Gießens auszugleichen. Aber übertreiben Sie es nicht: Zu viel Überhitzung kann die Schlackenbildung und die Aufnahme von Wasserstoff erhöhen und somit die Gussqualität beeinträchtigen. Die beste Vorgehensweise ist, ein enges gießfenster —gerade ausreichend über der schmelztemperatur von Aluminium bereich Ihrer Legierung zu liegen, um eine saubere Strömung sicherzustellen, aber nicht so hoch, dass Sie das Risiko von Gussfehlern erhöhen.

- Schätzen Sie die Masse und Form Ihres Aluminium-Ladungsguts ab.

- Wählen Sie ein Ziel-Überhitzungsfenster (typischerweise 20–50 °C über der Liquidustemperatur).

- Planen Sie Ihre Haltezeit—dicke Bauteile benötigen längere Haltezeiten.

- Überprüfen Sie die Temperatur mit einem Messfühler und die Fließfähigkeit vor dem Gießen.

In realen Gießereien bedeutet dies, Ihren Prozess für jede Charge anzupassen: Dünnes Schrottmaterial benötigt möglicherweise nur eine kurze Durchwärmzeit, während dicke Gussstücke Geduld erfordern. Passen Sie stets Ihre schmelzen von Aluminium prozess für die anstehende Aufgabe.

Als Nächstes wenden wir uns von der Theorie zur Praxis – zeigen Ihnen, wie Sie Ihre Schmelzoperation für saubere, gleichmäßige Ergebnisse bei jedem Durchgang einrichten können.

Praktische Schmelzeinrichtung und -steuerung für sauberes Aluminium

Wenn Sie bereit sind, Aluminium zu schmelzen, hängt der Unterschied zwischen einem gleichmäßigen, sauberen Guss und einem frustrierenden Ergebnis mit Fehlstellen oft von der Einrichtung und Steuerung ab. Haben Sie sich schon einmal gefragt, warum einige Betriebe immer wieder verlässliche Ergebnisse erzielen, während andere mit Schlacke, Porosität oder ungleichmäßigen Schmelzen kämpfen? Die Antwort liegt häufig in den Details – der Wahl des richtigen Ofens, Tiegel und Prozesssteuerungen für Ihre Legierung und Anwendung. Gehen wir gemeinsam die Grundlagen durch, damit Sie sicher die Frage beantworten können: "Bei welcher Temperatur schmilzt Aluminium?", und typische Fehler vermeiden können.

Auswahl des richtigen Ofens und Tiegel

Nicht alle Öfen oder Tiegel sind gleich geeignet für das schmelztemperatur von Aluminium gleich. Ihre Auswahl wirkt sich auf die Effizienz, Sauberkeit und sogar die Sicherheit aus. Hier ist eine kurze Übersicht über die Optionen sowie deren praktische Vor- und Nachteile basierend auf branchenüblichen Empfehlungen:

-

Elektrowiderstand-Öfen

- Vorteile: Gleichmäßige, rundeum Beheizung; präzise Temperaturregelung; ideal zum Halten und für kleine Schmelzmengen.

- Nachteile: Langsamere Schmelzraten als bei Gas; höhere Energiekosten, wenn nicht ordnungsgemäß isoliert.

-

Gasbeheizte Tiegelöfen

- Vorteile: Schnelles Aufheizen; gut geeignet für große Mengen; flexibel für verschiedene Legierungen.

- Nachteile: Weniger präzise Temperaturregelung; kann Verbrennungsnebenprodukte einführen; mehr Schlamm bei Überhitzung.

-

Induktionsöfen

- Vorteile: Schnelle, gleichmäßige Beheizung; energieeffizient; sauberer Betrieb, wenn ordnungsgemäß gewartet.

- Nachteile: Höhere Anfangskosten; erfordert Abstimmung des Tiegelmaterials auf die Frequenz; komplexerer Aufbau.

Für Tiegel sind Ton-Grafit- und Siliziumkarbid-Typen (SiC) bei Aluminium üblich. Ton-Grafit bietet eine gute thermische Schockbeständigkeit und wird weitläufig eingesetzt, während SiC durch chemische Beständigkeit und Langlebigkeit überzeugt – insbesondere, wenn Sie aggressive Flussmittel verwenden oder häufige Entgasungszyklen erwarten.

Flussmittel, Schlackenkontrolle und Reinmetallpraktiken

Haben Sie schon bemerkt, wie eine kleine Menge Schlacke schnell zu einem großen Problem werden kann? Reinmetall beginnt mit sauberen Arbeitsweisen. Hier das Wichtigste im Überblick:

- Einsatz von Flussmitteln: Flussmittel helfen bei der Entfernung von Oxiden und Verunreinigungen, können jedoch korrosiv für Tiegel wirken. Wählen Sie Flussmittel, die für Aluminium geeignet sind, und vermeiden Sie chloridreiche Typen in schlecht belüfteten Bereichen, um gefährliche Dämpfe zu reduzieren.

- Entgasung: Gelöster Wasserstoff ist eine häufige Ursache für Porosität. Entgasen Sie mit Inertgas oder Flussmitteltabletten, doch merken Sie sich: Übermäßiger Einsatz von Flussmitteln kann den Tiegel abnutzen und das Metall verunreinigen.

- Sauberkeit des Einsatzguts: Verwenden Sie stets trockenes und sauberes Ausgangsmaterial. Nasses Schrott oder Werkzeuge können explosive Dampfentwicklungen verursachen, sobald sie auf das Schmelzbad treffen.

Temperaturregelung, die Überhitzungsschäden vermeidet

Wie hoch ist der Schmelzpunkt von Aluminium? Bei reinem Aluminium liegt die Antwort bei etwa 660 °C, doch die meisten Legierungen erfordern, dass Sie den Ofen knapp über der Liquidustemperatur einstellen – in der Regel 20–50 °C höher – um eine vollständige Schmelzung und gute Fließeigenschaften sicherzustellen. Eine Überhitzung verschwendet Energie, erhöht den Schlammgehalt und kann sowohl das Metall als auch das Equipment beeinträchtigen.

- Thermoelemente: Verwenden Sie zur genauen Überwachung der Badtemperatur Kontaktoberflächen- oder Tauch-Thermoelemente. Verlassen Sie sich nicht ausschließlich auf die Ofenanzeige der Solltemperatur.

- Überhitzungsbereich: Streben Sie für Ihre Legierung einen engen Überhitzungsbereich über dem Liquidus an – gerade genug, um sauber abzugießen, nicht so hoch, dass Sie das Risiko von Fehlstellen erhöhen.

- Häufige Fehler: Überhitzung, das Einrühren von Luft in das Bad sowie das Zuschütten von nassem Schrott sind die Hauptursachen für Schlamm, Porosität und ungleichmäßige Ergebnisse.

- Vorwärmen des Tiegels, um Wärmeschocks zu reduzieren.

- Füllen Sie ausschließlich trockenes und sauberes Aluminium ein – niemals nassen oder öligen Schrott.

- Erhöhen Sie die Temperatur auf knapp über die Liquidustemperatur der Legierung (konsultieren Sie Ihre Übersichtstabelle).

- Entfernen Sie den Schlamm, sobald er sich bildet; vermeiden Sie übermäßiges Rühren.

- Entgasen Sie mit Inertgas oder zugelassenen Entgasungstabletten.

- Prüfen Sie die Fließfähigkeit und Temperatur vor dem Gießen.

- Gießen Sie gleichmäßig, um Turbulenzen und Luftanschlag zu minimieren.

Sicherheit an erster Stelle: Tragen Sie stets Schutzausrüstung – Gesichtsschutz, Handschuhe und Schutzkleidung. Laden Sie niemals nasses Metall; Feuchtigkeit kann zu heftigen Explosionen führen. Achten Sie auf gute Belüftung, insbesondere beim Einsatz von Flussmitteln.

Also, bei welcher Temperatur schmilzt Aluminium in Ihrem Prozess? Bei den meisten Legierungen sollte Ihre temperatur zum Schmelzen von Aluminium knapp über der Liquidustemperatur liegen, nicht über der Solidustemperatur oder dem Schmelzpunkt des Reismetalls. Prüfen Sie stets den Temperaturbereich Ihrer Legierung, verwenden Sie genaue Temperaturmessungen und achten Sie auf prozessbedingte Disziplin, um gleichmäßige, fehlerfreie Ergebnisse zu erzielen. Die Wahl der richtigen Anlage und Steuerungen bildet die Grundlage für sauberes Schmelzen – und gibt Ihnen die optimale Basis für Guss, Schweißen oder Fertigung.

Als Nächstes führen wir eine Schritt-für-Schritt-Anleitung zum Schmelzen von Schrott 6061 durch und setzen diese Prinzipien für praktische Gussanwendungen um.

Schrott 6061 zum Erzeugen hochwertiger Gussteile schmelzen

Vorsortierung und Reinigung von Schrott 6061

Haben Sie sich schon einmal gefragt, warum einige Gussteile aus Aluminiumschrott sauber und stabil sind, während andere von Defekten durchzogen sind? Alles beginnt mit der richtigen Vorbereitung. Bevor Sie überhaupt daran denken, die schmelztemperatur von Aluminium zu erhöhen, sollten Sie sicherstellen, dass Ihr Einsatzmaterial den Anforderungen gewachsen ist. So geht’s:

- Legierungsidentität überprüfen: Verwenden Sie einen RFA-Scanner oder Lieferdokumentationen, um sicherzustellen, dass Ihr Schrott tatsächlich 6061 ist. Das Vermischen von Legierungen kann die Schmelztemperatur von Aluminium sowie die Eigenschaften des Endprodukts verändern.

- Entfernen Sie Beschichtungen und Verunreinigungen: Entfernen Sie Farbe, Lacke und Klebstoffe. Durch mechanisches Abschaben oder eine milde chemische Reinigung stellen Sie sicher, dass nichts Unbeabsichtigtes in Ihren Schmelzprozess gelangt.

- Trockenfutterrohstoff: Feuchtigkeit ist dein Feind – besonders bei schmelzen von Aluminiumdosen oder dünnem Schrott. Bei niedriger Temperatur backen, um Wasser und Öle zu entziehen und das Risiko von Wasserstoffporosität zu verringern.

Ofeneinstellungen und Ladeabfolge

Wenn Ihr Schrott sauber und trocken ist, ist es Zeit, den Ofen vorzubereiten. Für 6061 sollten Sie eine schmelztemperatur Aluminium knapp über seiner Liquidustemperatur anzielen. Laut vertrauenswürdigen Quellen beträgt die Solidustemperatur von 6061 etwa 582°C (1080°F) und die Liquidustemperatur liegt bei etwa 652°C (1206°F) (ASM International) . Hier ist eine praktische Ladeabfolge für sichere und reproduzierbare Ergebnisse:

- Vorwärmen Sie Ihren Tiegel, um thermischen Schock und Kontamination zu minimieren.

- Laden Sie eine kleine Menge trockenen, sauberen 6061er Schrotts als Starter – dies hilft dabei, einen Schmelzpool aufzubauen, um das Schmelzen größerer Stücke zu vereinfachen.

- Fügen Sie nach und nach den restlichen Ausgangsstoff hinzu und sorgen Sie für einen gleichmäßigen Temperaturanstieg.

- Erhöhen Sie die Temperatur des Ofens auf knapp über 652 °C (1206 °F) – empfohlene schmelztemperatur von Aluminium für 6061 – zielen Sie auf einen Überhitzungsbereich von 10–30 °C über der Liquidustemperatur, um optimale Fließfähigkeit zu erzielen.

- Entfernen Sie eventuell entstandene Schlacke (Oberflächenoxide) frühzeitig mit einem sauberen Werkzeug.

Empfehlungen für das Entgasen, Zuschlämmen und Gießen

Sobald Ihre Schmelze vollständig verflüssigt und gereinigt ist, folgen die abschließenden Schritte, die die Qualität der Gussstücke entscheidend beeinflussen:

- Rühren Sie die Schmelze vorsichtig um, um Temperatur und Zusammensetzung zu homogenisieren – vermeiden Sie heftiges Umrühren, da dies Luft einschlagen kann.

- Entgasen Sie die Schmelze mit einem inerten Gas (z. B. Argon) oder zugelassenen Entgastabletten, um gelösten Wasserstoff zu entfernen. Dies ist insbesondere bei recyceltem Schrott wichtig und schmelzen von Aluminiumdosen .

- Fügen Sie gegebenenfalls ein Kornfeinungsmittel hinzu, das für Ihre Anwendung vorgesehen ist – dieses hilft dabei, die Korngröße zu regulieren und die mechanischen Eigenschaften zu verbessern.

- Prüfen Sie die Schmelzflüssigkeit und Temperatur mit einem kalibrierten Messfühler. Stellen Sie sicher, dass Sie sich noch im optimalen Bereich für das Gießen befinden (typischerweise 660–680 °C für 6061, beachten Sie jedoch immer das Datenblatt Ihrer Legierung).

- Gießen Sie gleichmäßig durch saubere, vorgeheizte Gießöffnungen, um Turbulenzen zu minimieren und das Einschließen von Luft zu verhindern.

Sicherheit an erster Stelle: Tragen Sie stets persönliche Schutzausrüstung – Gesichtsschutz, Handschuhe und hitzebeständige Kleidung. Stellen Sie sicher, dass Ihr Arbeitsbereich gut belüftet ist, und geben Sie niemals nasses Schrottmaterial in die Schmelze. Feuchtigkeit kann gefährliche Dampfexplosionen verursachen.

Qualitätstipp: Vermeiden Sie übermäßige Überhitzung und lange Haltezeiten bei hohen Temperaturen. Eine zu lange Einwirkung über der Liquidustemperatur kann zu Magnesiumverlust und erhöhter Wasserstoffaufnahme führen, was die Gussqualität beeinträchtigt. Sanftes Rühren minimiert Turbulenzen und reduziert Porosität.

Klingt kompliziert? In der Praxis macht ein disziplinierter Prozess den entscheidenden Unterschied. Hier ist eine kurze Referenzreihenfolge zum Schmelzen von 6061-Schrott:

- Identifizieren und sortieren Sie 6061-Schrott.

- Entfernen Sie Beschichtungen und Verunreinigungen.

- Trocknen Sie alle Zuliefermaterialien im Ofen.

- Vorheizen des Tiegels.

- Laden Sie das Startmetall auf, fügen Sie dann nach und nach das restliche Metall hinzu.

- Erwärmen Sie den Ofen auf knapp über 652 °C (1206 °F).

- Entfernen Sie den Schlamm.

- Rühren Sie vorsichtig.

- Entgasen Sie mit Inertgas/Tabletten.

- Falls erforderlich, fügen Sie ein Kornfeinungsmittel hinzu.

- Überprüfen Sie die Fließfähigkeit und Temperatur.

- Gießen Sie gleichmäßig durch saubere Angusskanäle.

Ein letzter Hinweis: Das erneute Schmelzen von Schrott – ob von Plattenabschnitten oder schmelzen von Aluminiumdosen – kann die chemische Zusammensetzung im Laufe der Zeit verändern, insbesondere wenn verschiedene Legierungen gemischt werden oder Magnesium während Hochtemperaturphasen verloren geht. Eine strikte Schrottkontrolle und sorgfältige Prozessüberwachung helfen dabei, sicherzustellen, dass Ihre Gussteile die erwartete Leistung erbringen.

Mit diesen Best Practices werden Sie die aluminiumschmelztemperatur von 6061 meistern und Gussteile herstellen, die sowohl stabil als auch fehlerfrei sind. Als Nächstes werden wir diese Grundlagen des Schmelzens mit den Herausforderungen beim Schweißen, Löten und im additiven Bereich verknüpfen – dort sind Schmelzbereich und Prozesskontrolle ebenso entscheidend.

Schweiß-, Löt- und AM-Auswirkungen der Schmelzbereiche

Wenn Sie sich vom Schmelzen und Gießen zum Fügen oder zur additiven Fertigung bewegen, ist das Verständnis der schmelztemperatur von Aluminium nur der erste Schritt. Warum reißen Schweißnähte manchmal ein, oder warum fließt ein gelöteter Verbund nicht richtig zusammen? Lassen Sie uns erarbeiten, wie der Solidus-Flüssigkeits-Bereich, die Wahl des Zusatzwerkstoffs und das Oxidverhalten Ihre Ergebnisse beeinflussen – damit Sie klügere und sicherere Entscheidungen treffen können, ob beim Schweißen, Löten oder beim schichtweisen Aufbau von Bauteilen.

Solidus–Flüssigkeits-Bereiche und Heißrissbildung

Haben Sie jemals bemerkt, wie einige Aluminiumschweißnähte dazu neigen, genau in der Mitte zu reißen, während andere stabil bleiben? Die Antwort liegt oft in der Breite der „Mushy Zone“ der Legierung – dem Temperaturbereich zwischen Solidus- und Liquidustemperatur. Legierungen mit einem breiten schmelztemperatur von Aluminium temperaturbereich verbringen mehr Zeit in einem teilweise festen, teilweise flüssigen Zustand während der Abkühlung. Dadurch werden sie besonders empfindlich gegenüber Heißrissen (auch bekannt als Heißrisse oder Erstarrungsrisse), insbesondere unter thermischer oder mechanischer Belastung. Beispielsweise sind viele 6xxx- und 7xxx-Legierungen bekannt dafür, dass sie bei der Schweißung leicht reißen, da ihre Mushy Zones breit sind und ihre chemische Zusammensetzung zur Bildung schwacher Korngrenzen neigt. (GlobalSpec) .

So lassen sich Heißrisse minimieren:

- Wählen Sie nach Möglichkeit Legierungen und Zusatzwerkstoffe mit einer engen Mushy Zone.

- Verwenden Sie Schweißtechniken, die die Zeit im kritischen Temperaturbereich minimieren – höhere Vorschubgeschwindigkeiten und fokussierte Wärmequellen helfen dabei.

- Vorwärmen Sie dicke oder stark eingespannte Verbindungen, um Temperaturgradienten zu reduzieren.

Auswahl des Zusatzwerkstoffs und Schweißfenster

Klingt kompliziert? Hier ist eine praktische Regel: Wählen Sie immer einen Füllwerkstoff, dessen Liquidustemperatur unter dem Solidus der Basislegierung liegt. Dadurch schmilzt der Füllwerkstoff und fließt, bevor das Basismetall zu weich wird, wodurch eine stabile Verbindung entsteht, ohne das Risiko eines Zusammenbruchs des Basismetalls. Für das Schweißen von Legierungen der 6000er-Serie (wie 6061 oder 6063) sind Al-Si-Füllstoffe wie 4043 beliebt, da ihre chemische Zusammensetzung und aluminium-Schmelztemperatur eine Schweißnaht erzeugen, die weniger anfällig für Risse ist (The Fabricator) . Beim Löten ist es wichtig, einen Füllstoff mit einer Liquidustemperatur zu verwenden, die knapp unter dem Solidus der Basislegierung liegt. Dies eröffnet ein sicheres Prozessfenster – ist die Temperatur zu hoch, schmilzt die Basislegierung, ist sie zu niedrig, besteht die Gefahr schlechter Benetzung oder schwacher Verbindungen.

Wie sieht es mit dem Anodisieren nach dem Schweißen aus? Wenn eine gute Farbangleichung erforderlich ist, werden 5xxx-Füllstoffe (Al-Mg) bevorzugt, doch 4xxx-Füllstoffe (Al-Si) bieten eine bessere Rissbeständigkeit. Prüfen Sie stets die Einsatzbedingungen und die Anforderungen nach dem Schweißen, bevor Sie Ihre Wahl treffen.

AM-Schmelzbäder und Mikrostrukturkontrolle

Bei der additiven Fertigung (AM), wie beispielsweise dem Laserauftragsschmelzen, wirken sich die schnellen Aufheiz- und Abkühlzyklen auf den Schmelzbereich der Legierung aus und führen so zu einzigartigen Herausforderungen. Legierungen mit breiten Breiigkeitszonen neigen besonders dazu, bei unpassenden Prozessparametern Rissbildungen während der Erstarrung zu zeigen, wenn die Prozessparameter nicht zur Schmelztemperatur der Legierung passen schmelztemperatur Aluminium . Einige Sorten benötigen angepasste chemische Zusammensetzungen oder spezielle Prozesskontrollen – wie das Vorheizen der Bauplattform oder das Anpassen der Scanstrategien – um eine rissfreie Mikrostruktur sicherzustellen.

Stellen Sie sich vor, ein Bauteil Schicht für Schicht herzustellen, nur um festzustellen, dass Risse oder schwache Stellen entstanden sind, weil der Schmelzpool zu schnell oder ungleichmäßig erstarrt ist. Deshalb experimentieren AM-Prozessingenieure häufig mit der Legierungszusammensetzung und Wärmebehandlung, um das richtige Gleichgewicht zwischen Fließfähigkeit, Benetzung und Erstarrungsgeschwindigkeit zu erreichen.

- DO vorheizen von dicken oder stark eingespannten Teilen, um thermischen Schock zu reduzieren.

- DO zwischenpass-Temperatur bei Mehrlagen-Schweißnähten steuern.

- DO die Oxidschicht vor dem Fügen mechanisch oder chemisch reinigen.

- Nicht verwenden Sie einen Zusatzwerkstoff mit einer Liquidustemperatur über der Solidustemperatur der Grundlegierung für das Löten.

- Nicht verwenden Sie beim Löten kein Flussmittel – das richtige Flussmittel gewährleistet die Entfernung von Oxiden und eine gute Benetzung.

- Nicht vernachlässigen Sie bei der additiven Fertigung Anpassungen des Verfahrens für Legierungen mit breiten Schmiedebereichen.

Die Oxidschicht von Aluminium hat eine wesentlich höhere Schmelztemperatur als das Metall selbst – oft über 2000 °C. Deshalb sind mechanische oder chemische Reinigung sowie das richtige Flussmittel für das Löten entscheidend, um feste, fehlerfreie Verbindungen zu erzielen.

Zusammenfassend lässt sich sagen, dass die aluminium-Schmelztemperatur das Ziel beim Schweißen, Löten oder bei der additiven Fertigung geht nicht nur darum, das Metall aufzuschmelzen – es geht darum, das Prozessfenster zu steuern, die Schmiedezone zu kontrollieren und sicherzustellen, dass die Oxidschicht Ihnen nicht im Weg steht. Im nächsten Schritt erfahren wir, wie diese Prinzipien Ihnen dabei helfen, Konstruktionen für den Einsatz bei erhöhten Temperaturen auszulegen – wo Festigkeit und Zuverlässigkeit besonders wichtig sind.

Konstruktion mit Aluminium bei erhöhten Temperaturen

Warum die zulässige Temperatur deutlich unterhalb der Schmelztemperatur liegt

Wenn Sie nachschauen, bei welcher Temperatur Aluminium schmilzt, finden Sie für reines Aluminium Werte von etwa 660 °C (1220 °F) und niedrigere Werte für viele Legierungen. Doch hier ist das Problem: Die maximale Temperatur, bei der Aluminium sicher im Einsatz verwendet werden kann, ist deutlich geringer als sein Schmelzpunkt. Warum ist das so? Weil die mechanische Festigkeit – insbesondere die Streckgrenze – mit steigender Temperatur rapide abnimmt, lange bevor der Feststoff- oder Flüssigkeitsbereich erreicht wird. Das bedeutet, dass das Metall zwar noch fest ist, aber möglicherweise nicht mehr in der Lage ist, die von Ihnen berechneten Lasten zu tragen.

Stellen Sie sich einen tragenden Balken aus 6061-T6 vor. Bei Raumtemperatur könnte er eine Streckgrenze von 297 MPa (43 ksi) aufweisen. Doch bei steigender Temperatur auf 150 °C (300 °F) kann diese Festigkeit auf etwa 262 MPa (38 ksi) sinken, und bei 260 °C (500 °F) liegt sie bereits bei 124 MPa (18 ksi) (ASM International) . Fazit: Entwickeln Sie immer für die niedrigste erwartete Festigkeit bei der tatsächlichen Einsatztemperatur – nicht für den bei Raumtemperatur oder gar für den Schmelzpunkt von Aluminium angegebenen Wert.

Auswahl von Legierungen für den Einsatz bei hohen Temperaturen

Bei welcher Temperatur schmilzt Aluminium theoretisch und bei welcher Temperatur schmilzt Aluminium tatsächlich im praktischen Design? Die Antwort hängt von Ihrer Anwendung ab, aber der Prozess zur Auswahl der richtigen Legierung ist stets gleich. Für den Einsatz bei erhöhten Temperaturen benötigen Sie eine Legierung und einen Zustand mit gut dokumentierten mechanischen Eigenschaften bei Ihrer geplanten Einsatztemperatur. Beispielsweise gibt es für Legierungen wie 6061, 5083 und bestimmte Gusswerkstoffe (z. B. B201-T7 oder D357-T6) veröffentlichte Daten, die zeigen, wie sich ihre Festigkeit mit steigender Temperatur verringert. Mit diesen Kurven können Sie konservativ sichere Lasten abschätzen und Überraschungen vorbeugen.

- Legen Sie Ihre maximale Einsatztemperatur fest. Welche ist die höchste Temperatur, der Ihr Bauteil im Betrieb ausgesetzt sein wird?

- Legieren Sie eine kurze Liste von Legierungen mit nachweisbarer Festigkeit bei erhöhten Temperaturen an. Prüfen Sie Herstellerdatenblätter oder Fachbücher auf Streckgrenze/Zugfestigkeit bei dieser Temperatur.

- Wenden Sie Sicherheitsfaktoren an. Berücksichtigen Sie Unsicherheiten, Lastschwankungen und die Folgen eines Versagens.

- Prüfen Sie Schweiß- und Lötnähte. Stellen Sie sicher, dass der Soliduspunkt der Grund- oder Fülllegierung deutlich über der Einsatztemperatur liegt, um ein Weichwerden oder Kriechen zu vermeiden.

- Bestätigen Sie Korrosions- und Ermüdungsfestigkeit. Hohe Temperaturen können die Korrosion beschleunigen und die Ermüdungslebensdauer verringern – insbesondere in feuchten oder aggressiven Umgebungen.

- Fertigstellen mit Beschaffungsoptionen. Stellen Sie sicher, dass die ausgewählte Legierung und der Zustand in der erforderlichen Form verfügbar sind (Platte, Extrusion, Guss etc.).

Faustregeln mit dokumentierten Quellen

Klingt kompliziert? Muss es nicht sein. Hier sind praktische Hinweise für jeden Konstrukteur:

- Leiten Sie niemals mechanische Eigenschaften von Raumtemperatur auf hohe Temperaturen ab – verwenden Sie immer veröffentlichte Kurven.

- Für die meisten strukturellen Aluminiumlegierungen werden konservative Einsatzgrenzen typischerweise bei 150–200 °C (300–400 °F) festgelegt, deutlich unterhalb der Temperatur, bei der Aluminium schmilzt.

- Schweißnähte und gelötete Baugruppen erfordern aufgrund einer lokalen Weichheit nahe der Schweißnahtzone möglicherweise noch niedrigere Grenzwerte.

- Konsultieren Sie für kritische Anwendungen die folgenden Referenzen:

- Datenblätter des Herstellers für Ihre spezifische Legierung und Festigkeit

- ASM Handbook: Mechanische Eigenschaften von Aluminiumlegierungen

- Relevante ASTM- oder EN-Materialstandards

Wichtig: Die tatsächliche Einsatztemperatur von Aluminium liegt weit unterhalb seines Schmelzbereichs. Legen Sie Ihre Konstruktion immer auf die bestätigten Hochtemperatur-Eigenschaften zugrunde, nicht nur auf die nominale Schmelztemperatur von Aluminium.

Wenn Sie diesen systematischen Ansatz verfolgen, vermeiden Sie kostspielige Ausfälle und stellen sicher, dass Ihre Aluminiumkonstruktionen zuverlässig funktionieren – auch bei hohen Temperaturen. Als Nächstes beschäftigen wir uns mit der Fehlersuche: Wie Sie Fehler erkennen und beheben, die mit der Temperaturregelung und Prozessdisziplin zusammenhängen.

Fehlerbehebung bei Schmelzen, Gießen und Schweißfehlern

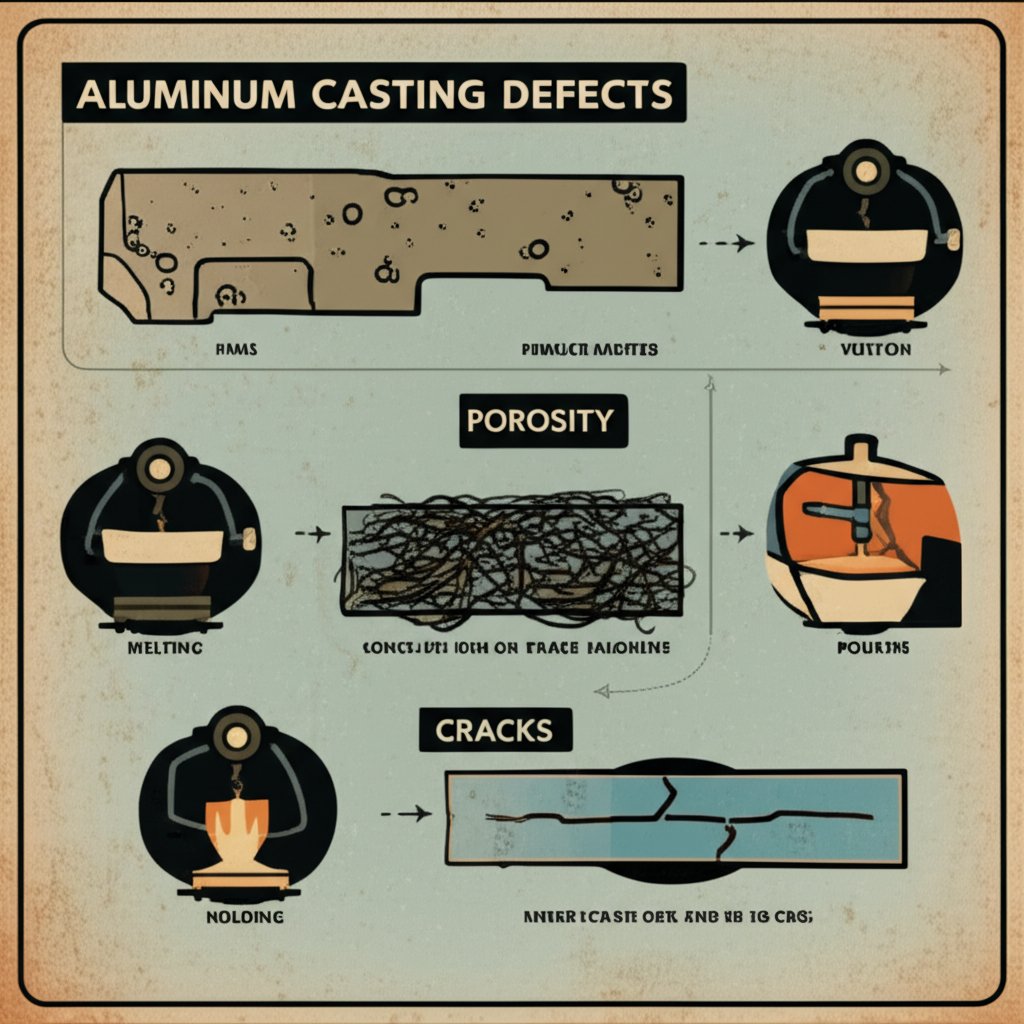

Wenn Sie perfekte Aluminiumgussstücke oder Schweißnähte anstreben, können selbst kleine Prozessfehler frustrierende Defekte auslösen. Haben Sie schon einmal eine Charge gegossen und Löcher, Risse oder raue Stellen festgestellt? Oder sich gefragt: „Bei welcher Temperatur schmilzt Aluminium, und warum sind meine Ergebnisse unterschiedlich?“ Lassen Sie uns die häufigsten Probleme – Porosität, Schlacke, Heißrisse, Einschlüsse und unvollständige Füllung – analysieren und ihnen die zugrundeliegenden Ursachen sowie bewährte Lösungen zuordnen. Mit dieser Anleitung sind Sie in der Lage, Probleme schnell zu erkennen und Lösungen anzuwenden, die auf praktischer Gießerei- und Schweißerfahrung basieren.

Von der Symptomatik zur Ursache in Minuten

| Fehler | Wahrscheinliche Ursachen | Schnelle Prüfungen | Abhilfen |

|---|---|---|---|

| Porosität (Gasblasen) | Feuchtes Schrottmaterial, lange Haltezeit bei hoher Temperatur, Turbulenzen beim Gießen, ungenügende Entgasung | Auf Feuchtigkeit im Ausgangsmaterial prüfen; Dichtetest/Eintauchtest durchführen; Oberfläche auf Nadellöcher untersuchen | Nur trockenes, sauberes Schmelzgut verwenden; Verweildauer bei Überhitzung minimieren; gründlich mit Inertgas oder Entgasungstabletten entgasen; gleichmäßig und ruhig gießen |

| Schlacke / Oxidation | Überhitzter Schmelzofen, übermäßiges Rühren, Luftkontakt, verschmutzter Tiegel | Grauen/schwarzen Schaum auf der Schmelze beobachten; auf übermäßigen Schlamm beim Abschöpfen prüfen | Superheating reduzieren; Deckel oder inerte Abdeckgase verwenden; übermäßiges Rühren vermeiden; Tiegel regelmäßig reinigen |

| Heißrisse / Heißspalten | Weite teigige Zone (legierungsabhängig), hohe Einspannung, falsches Füllmaterial, schnelle Abkühlung | Auf Risse entlang der Schweißnähte oder in Gussstücken prüfen (meist an Korngrenzen) | Auf rissebeständiges Füllmaterial wechseln (z. B. 4043 für 6xxx-Legierungen); dicke Abschnitte vorwärmen; Abkühlgeschwindigkeit anpassen; Verbindungen umgestalten, um die Einspannung zu reduzieren |

| INHALTE | Oxidhaut, Schlacke, verschmutztes Schrottmaterial, abgenutzte Ofenverkleidung | Metallographische oder Röntgenprüfung; sichtbare Partikel oder Linien auf Bruchflächen | Hochwertiges, sauberes Schrottmaterial verwenden; gründliches Flussmittel- und Abschöpfverfahren; Ofenverkleidung instand halten; Schmelze bei Bedarf filtern |

| Unvollständige Füllung / Kaltflüsse | Niedrige Gießtemperatur, langsames Füllen, kalte Formen, schlechte Gießsystemauslegung | Unvollständige oder dünne Abschnitte; Kaltverschweißungen; Oberflächenrauhigkeit | Gießtemperatur erhöhen (innerhalb sicherer Grenzen); Formen vorwärmen; Gießsystem optimieren; langsames, unterbrochenes Gießen vermeiden |

Vorbeugende Maßnahmen, die Sie noch heute umsetzen können

- Feuchtigkeit kontrollieren: Trocknen Sie Ihre Einschmelzmaterialien – insbesondere dünne Schrottteile oder Aluminiumdosen. Selbst ein Tropfen Wasser kann Explosionen und starke Porosität verursachen. Denken Sie daran, dass der schmelzpunkt von Aluminiumfolie derselbe ist wie bei massivem Aluminium, die Dünnheit der Folie macht sie jedoch besonders anfällig für Feuchtigkeitsaufnahme und schnelle Oxidation.

- Temperatur genau überwachen: Stellen Sie Ihren Ofen etwas über den Liquiduspunkt der Legierung ein – nicht den Schmelzpunkt des Reismetalls. Eine Überhitzung begünstigt Schlackenbildung und Wasserstoffaufnahme, während eine Unterheizung zu schlechtem Füllen und Gussfehlern führt. Falls Sie unsicher sind, bei welcher Temperatur Aluminium für Ihre Legierung schmilzt, konsultieren Sie die Übersichtstabelle in diesem Leitfaden.

- Gießform- und Gießsystemdesign optimieren: Glatte, gut gestaltete Strömungswege minimieren Turbulenzen und Kaltverschweißungen. Die Gießformen vorheizen, um sicherzustellen, dass das Metall vollständig einläuft, bevor es erstarrt.

- Entgasen und Schlackenzusatz richtig anwenden: Inertgas oder Entgastabletten verwenden, um gelösten Wasserstoff zu entfernen, und Schlackenzusätze wählen, die mit der Legierung und Ofenart kompatibel sind. Übermäßigen Schlackenzusatz vermeiden, da dieser neue Verunreinigungen verursachen kann.

- Regelmäßige Inspektion und Wartung: Tiegel reinigen, abgenutzte Auskleidungen ersetzen und Gießformen auf Verschleiß oder Kontamination prüfen. Selbst kleine Einschlüsse können Risse verursachen oder die Festigkeit der fertigen Bauteile verringern.

- Reinheit und Herkunft des Schrotts sicherstellen: Das Mischen unbekannter Legierungen kann den effektiven Schmelzpunkt senken und unvorhersehbares Schmelzverhalten verursachen. Beispielsweise wird der Schmelzpunkt von Aluminiumschrott durch Beschichtungen und Verunreinigungen beeinflusst – Etiketten stets entfernen und Schrott vor dem Einschmelzen trockenbacken.

Viele Guss- und Schweißfehler lassen sich auf zwei Hauptursachen zurückführen: die Temperaturregelung in Bezug auf den Schmelzbereich der Legierung und die Sauberkeit in jedem Arbeitsgang. Beherrschen Sie diese, können Sie Ihre Schmelzergebnisse mit Aluminium deutlich verbessern.

Immer noch Oberflächenverletzungen, Blasen oder innere Hohlräume festzustellen? Manchmal bleiben Fehler auch bestehen, nachdem Sie die Grundlagen beherrscht haben. Fortgeschrittene Verfahren – wie Röntgen- oder Ultraschallprüfung oder das Warmisostatische Pressen bei hochwertigen Bauteilen – können helfen, verborgene Fehler zu erkennen und zu beheben. Doch Prävention ist immer kosteneffektiver als Reparatur. Während Sie Ihre Prozesse optimieren, bedenken Sie stets, dass auch das schmelzpunkt von Aluminiumfolie nicht immun gegenüber Prozessvariablen ist: Dünne Folien oxidieren und schmelzen rasch, weshalb die Prozesskontrolle ebenso kritisch ist wie bei Massenmaterialien.

Bereit, auf Zuverlässigkeit zu konstruieren? Als Nächstes schließen wir ab mit kluger Beschaffung und den besten Ressourcen für Erfolge beim Schmelzen und Verarbeiten von Aluminium.

Kluge Beschaffung und empfohlene Ressourcen

Wenn Sie die Wissenschaft hinter der Schmelztemperatur von Aluminium verstanden haben, stellt sich die nächste große Frage: Wie setzen Sie dieses Wissen in die Praxis um – insbesondere beim Beschaffen von Bauteilen oder Materialien für anspruchsvolle Anwendungen? Ob Sie einen kundenspezifischen Aluminiumprofilkanal für die Strukturverkleidung benötigen, ein komplexes Aluminiumgussbauteil oder eine präzise gefertigte Aluminiumplatte – Ihre Beschaffungsentscheidungen bestimmen Erfolg, Qualität, Kosten und Zeitplan Ihres Projekts.

Wo Sie Anleitung und Komponenten beziehen können

Klingt kompliziert? Muss es nicht sein. Wenn Sie den richtigen Partner wählen, erhalten Sie mehr als nur Metall – Sie erhalten Zugang zu Expertenwissen bei der Legierungsauswahl, thermischen Fenstern, Extrusion und weiteren Bearbeitungsverfahren. Dies ist insbesondere dann entscheidend, wenn gearbeitet wird, nahe dem Fest-Flüssigkeits-Bereich, bei dem eine präzise Prozesskontrolle Ihre Investition schützt.

| Lieferant/Weg | Lösungsumfang | Bestes für | Stärken |

|---|---|---|---|

| Shaoyi Metal Parts Supplier | Integrierte Automotive-Extrusionen und Baugruppen | Hochpräzise Projekte mit hohem Volumen | Support bei der fertigungsgerechten Konstruktion, kontrollierte Wärmeprozesse, Automobil-Qualitätssysteme |

| Regionales Job Shop-Unternehmen | Individuelle Fertigung, kleine Losgrößen, Reparaturen | Prototypenerstellung oder lokaler Support | Schnelle Bearbeitung, persönliche Zusammenarbeit; möglicherweise unzureichende Qualitätskontrollen |

| Globaler Online-Marktplatz | Standardformen (Aluminiumprofil, Aluminiumplatte, Stab, Rohr) | Standardbedarf, kleine Bestellungen | Große Auswahl, transparente Bewertungen; variable Qualität und Unterstützung |

| Primärwalzwerk-Servicecenter | Großhandel mit Blech, Platte, Extrusion und Guss aus Aluminium | Große, wiederkehrende Aufträge | Konsistente Qualität, Rückverfolgbarkeit, jedoch geringere Flexibilität bei kundenspezifischen Baugruppen |

Bei konstruierten Extrusionen und Baugruppen gewährleistet die Zusammenarbeit mit einem Lieferanten wie Shaoyi Metal Parts Supplier, dass Sie von Expertise im Bereich Schmelzbereiche, Vorheizen von Extrusionswerkzeugen und nachgeschalteten Fügeverfahren profitieren. Der integrierte Ansatz von teile aus Aluminium aus Extrusionswerkzeugen vereinfacht den Weg von der Konstruktion zur Produktion, reduziert Risiken und verbessert die Konsistenz – insbesondere für kritische Systeme wie Federung oder Chassisteile, bei denen die Schmelztemperatur von Aluminium direkt die Prozessfenster und die Leistung des Endteils beeinflusst.

Auswahl eines Produktionspartners für Aluminiumteile

Stellen Sie sich vor, Sie führen eine neue Automobilplattform ein oder modernisieren eine Strukturbaugruppe. Der Unterschied zwischen einem erfolgreichen Launch und kostspieligen Nacharbeiten hängt oft von der Beschaffung ab. Darauf sollten Sie achten:

- Thermische Prozessexpertise: Kann Ihr Lieferant bei der Auswahl der richtigen Legierung für Ihre Ziel-Schmelztemperatur oder Einsatzumgebung beraten?

- Integrierte Fertigung: Bietet das Unternehmen Extrusion, Bearbeitung und Oberflächenveredelung aus eigener Produktion für eine bessere Kontrolle?

- Qualitätssysteme: Achten Sie auf Zertifizierungen (wie IATF 16949) und Erfahrung in anspruchsvollen Branchen.

- Nachgewiesene Erfahrung: Hat das Unternehmen bereits hochfeste Aluminiumplatten, komplexe Aluminiumgussbauteile oder kundenspezifische Aluminiumprofilkomponenten für ähnliche Anwendungen geliefert?

Für Anforderungen mit hohem Volumen und hoher Präzision ist ein Partner mit eigener Schmelz-, Extrusions- und Fertigungstechnik sowie ingenieurtechnischer Unterstützung bei der Legierungs- und Prozessauswahl entscheidend, um kostspielige Überraschungen zu vermeiden und sicherzustellen, dass Ihre Komponenten sowohl den Konstruktions- als auch den gesetzlichen Anforderungen entsprechen.

Empfohlene Lektüre und Normen

Möchten Sie tiefer in das Thema einsteigen? Hier finden Sie renommierte Quellen, die Sie bei der Festlegung von Legierungen, der Definition von Prozessfenstern oder der Fehlersuche im Zusammenhang mit der Schmelztemperatur von Aluminium konsultieren können:

- ASM Handbook (Aluminium und Aluminiumlegierungen): Umfassende Werkstoffdaten und Verarbeitungshinweise

- ASTM E794: Schmelz- und Kristallisationstemperaturen durch thermische Analyse

- Herstellerdatenblätter: Für Legierungen 1100, 3003, 5052, 6061, 6063, 7075, A356 und Füllstoff 4043

- Industrievorschriften: Relevante ASTM/EN-Normen für Aluminiumprofile, -platten und Gussprodukte aus Aluminium

- Technische Artikel: Zu Schmelzvorgängen, Legierungsauswahl und Fehlervermeidung bei Aluminium

Wählen Sie Verfahren und Partner, die das Solidus-Flüssigkeitsfenster der Legierung beachten – so vermeiden Sie Fehler und erzielen reproduzierbare Ergebnisse.

Indem Sie auf vertrauenswürdige Ressourcen und erfahrene Lieferanten zurückgreifen, bewegen Sie sich mit Sicherheit von der Theorie in die Produktion – mit präzisem Wissen über die Schmelztemperatur des Aluminiums für Ihre ausgewählte Legierung und darüber, wie Sie dieses Wissen in zuverlässige, hochwertige Bauteile umsetzen.

Häufig gestellte Fragen zur Schmelztemperatur von Aluminium

1. Was ist der Schmelzpunkt von reinem Aluminium?

Reines Aluminium schmilzt unter Standardbedingungen bei 660,3 °C (1220,6 °F). Dieser Wert ist in der Metallurgie weit verbreitet und wird mithilfe präziser thermischer Analysemethoden gemessen. In der Industrie wird jedoch meist Aluminium in Form von Legierungen verwendet, sodass das tatsächliche Schmelzverhalten von der spezifischen Legierungszusammensetzung abhängt.

2. Warum haben Aluminiumlegierungen einen Schmelzbereich anstelle einer einzelnen Schmelztemperatur?

Aluminiumlegierungen enthalten zusätzliche Elemente wie Silizium, Magnesium, Kupfer oder Zink, die ihre Schmelzeigenschaften verändern. Anstelle eines einzelnen Schmelzpunktes wandeln sich Legierungen beim Schmelzen innerhalb eines Bereichs, der durch ihre Solidus- und Liquidustemperatur begrenzt wird. Dieser Bereich ist entscheidend, um Ofen- und Schweißtemperaturen sicher festzulegen.

3. Wie beeinflusst die Oxidschicht das Schmelzen von Aluminium?

Aluminium bildet von Natur aus eine dünne Oxidschicht, die einen wesentlich höheren Schmelzpunkt als das Metall selbst besitzt. Diese Oxidschicht kann die sichtbare Schmelzung verzögern und höhere Temperaturen oder Flussmittel erfordern, um eine vollständige Schmelze zu erreichen. Das Entfernen oder die gezielte Beeinflussung dieses Oxids ist entscheidend für saubere Guss- und Schweißergebnisse.

4. Welche Vorsichtsmaßnahmen sind beim Schmelzen von Aluminiumschrott oder -dosen zu beachten?

Stellen Sie sicher, dass Aluminiumschrott und -dosen vor dem Schmelzen sauber und vollständig trocken sind. Feuchtigkeit oder Verunreinigungen können gefährliche Dampfexplosionen verursachen und Porosität in Gussstücke einbringen. Das Vorheizen des Einsatzmaterials und das Tragen der richtigen persönlichen Schutzausrüstung (PPE) sind entscheidend für die Sicherheit.

5. Wie wähle ich die richtige Aluminiumlegierung für Anwendungen bei hohen Temperaturen aus?

Wählen Sie Legierungen mit dokumentierten mechanischen Eigenschaften bei Ihrer vorgesehenen Einsatztemperatur, und zwar nicht nur aufgrund ihres Schmelzpunkts. Konsultieren Sie die Produktdatenblätter des Herstellers oder das ASM Handbook, um Festigkeitsdaten bei erhöhten Temperaturen zu erhalten, und wenden Sie stets Sicherheitsfaktoren an, um die Eigenschaftsverringerungen unterhalb des Schmelzbereichs der Legierung zu berücksichtigen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —