Beherrschen der Automobil-Metal Stanztechnik: Ihre umfassende Übersicht

Einführung in die Automobil-Metalldrucktechnik

Haben Sie sich jemals gefragt, wie aus einer flachen Metallplatte eine Autotür, eine Motorhaube oder sogar eine winzige Halterung entsteht, die unter Ihrem Armaturenbrett verborgen ist? Diese Transformation erfolgt durch einen Prozess, der als automobilmetallprägung —eine grundlegende Fertigungstechnik, die Rohmetall in die präzisen Teile umwandelt, auf die jedes moderne Fahrzeug angewiesen ist.

Im Kern ist die Automobil-Metalldrucktechnik der Prozess, bei dem flache Metallplatten oder -bänder mithilfe leistungsstarker Pressen und maßgeschneiderter Stempel in spezifische Formen und Komponenten umgewandelt werden. Stellen Sie sich vor, wie Sie ein unbedrucktes Stück Stahl in eine Maschine einlegen und es als perfekt geformte Kotflügel oder ein komplexes Motorengehäuse wieder austritt. Dies geht nicht nur um das Formen von Metall; es geht darum, Genauigkeit, Wiederholbarkeit und Effizienz im Maßstab zu erreichen, die die heutige Automobilindustrie antreiben.

- Vielseitigkeit: Durch das Metallstanzverfahren werden eine Vielzahl von Automobilkomponenten hergestellt, von großen Außenblechen wie Motorhauben und Türen bis hin zu komplexen Teilen wie Halterungen, Gehäusen und Getriebeteilen.

- Präzision: Der Prozess ermöglicht es Herstellern, enge Toleranzen einzuhalten, wodurch sichergestellt wird, dass jedes Teil perfekt passt und im Fahrzeug zuverlässig funktioniert.

- Effizienz: Dank Automatisierung und Hochgeschwindigkeitsmaschinen ermöglicht das Stanzen eine Hochleistungsproduktion mit gleichbleibender Qualität – entscheidend, um die Anforderungen der blechumformung Automobilindustrie .

Warum ist das wichtig? Jedes gestanzte Teil – ob sichtbares Karosserieteil oder versteckte Strukturverstärkung – trägt zur Sicherheit, Leistung und Optik des Fahrzeugs bei. Ohne Blechumformung wäre die heutige Geschwindigkeit und Stückzahl bei der Fahrzeugproduktion einfach nicht möglich.

In diesem umfassenden Leitfaden erfahren Sie:

- Einen Schritt-für-Schritt-Überblick über den Automotive-Stanzprozess, von der Abscherung bis zur Formgebung

- Die wesentlichen Materialien und deren Einfluss auf die Teilleistung

- Gängige Arten von gestanzten Automobilteilen und deren Anwendungsbereiche

- Wie man den richtigen Lieferanten für Ihre Stanzbedürfnisse auswählt

Egal, ob Sie ein Fachmann aus der Fertigung, ein Ingenieur oder einfach nur neugierig darauf sind, wie Autos hergestellt werden – das Verständnis für die Automobilblechumformung gibt Ihnen Einblick in die Präzision und Innovation, die die Branche antreibt. Bereit einzutauchen? Lassen Sie uns gemeinsam erkunden, wie dieser wesentliche Prozess die Fahrzeuge von heute und morgen prägt.

Die wesentliche Rolle der Blechumformung im Automobilsektor

Wenn Sie das Äußere eines modernen Fahrzeugs betrachten – haben Sie sich jemals gefragt, was seine Konstruktion gleichzeitig stabil und leicht macht oder wie so komplexe Designs mit solch hoher Präzision entstehen können? Die Antwort finden Sie in der blechumformung Automobilindustrie – ein Prozess, der stillschweigend nahezu jeden Aspekt der Fahrzeuge, die wir fahren, mitgestaltet.

Warum ist die Blechumformung unverzichtbar in der Fahrzeugproduktion?

Lassen Sie uns die zentralen Gründe dafür aufschlüsseln, warum die prozess der Automobil-Pressung im Kern der Fahrzeugfertigung steht:

- Fahrzeugsicherheit und strukturelle Integrität: Sicherheit beginnt mit dem Fahrzeug-Chassis. Gestanzte Bauteile wie Rahmenleisten, Querverbindungen und Verstärkungen bilden das Rückgrat des Fahrzeugs, absorbieren Aufprallkräfte und schützen die Insassen im Falle eines Unfalls. Ohne die Konsistenz gestanzter Teile wäre es nahezu unmöglich, strenge Sicherheitsstandards zu erfüllen.

- Leichtbau für Kraftstoffeffizienz: Stellen Sie sich eine Gewichtsreduzierung des Fahrzeugs ohne Einbußen bei der Stabilität vor. Durch Metallstanzung lassen sich Hochleistungsmaterialien wie hochfester Stahl und Aluminium verwenden, die durch präzise Formgebung dünnere und leichtere Bauteile ermöglichen. Dies trägt direkt zu einem besseren Kraftstoffverbrauch, geringeren Emissionen und einer verbesserten Fahrdynamik bei.

- Kostengünstige Massenproduktion: Benötigen Sie tausende identische Teile – und das möglichst schnell? Stanztechnik liefert die Lösung. Hochgeschwindigkeitspressen und automatisierte Zuführungssysteme ermöglichen den Herstellern, komplexe Formen in großem Umfang zu produzieren und die Kosten pro Bauteil deutlich zu senken. Diese Effizienz ist entscheidend, um Fahrzeuge für Verbraucher erschwinglich zu halten.

- Innovatives Design und Ästhetik: Sind Ihnen schon einmal die eleganten Linien oder die einzigartigen Konturen eines Fahrzeugkarosserien aufgefallen? Das Stanzverfahren gibt Designern die Freiheit, komplexe Kurven, scharfe Kanten und moderne visuelle Elemente zu erzeugen – kreative Konzepte werden so in greifbare Bauteile umgesetzt, die sowohl Funktion als auch Optik verbessern.

Wie das Metallstanzen Hersteller und Fahrer gleichermaßen profitieren lässt

-

Für Hersteller:

- Vereinfachte Produktionsprozesse und verkürzte Lieferzeiten

- Konstante Qualität und enge Toleranzen bei jedem Bauteil

- Optimierter Materialeinsatz, der Abfall und Kosten minimiert

- Flexibilität, um sich an neue Fahrzeugdesigns oder Technologien anzupassen

-

Für Endverbraucher:

- Sicherere Fahrzeuge dank stabiler, kraftstoffsparender Strukturen

- Geringere Kraftstoffkosten und reduzierte Umweltbelastung

- Attraktive, moderne Karosseriedesigns mit makellosen Oberflächen

- Zuverlässige Leistung und langfristige Langlebigkeit

Klingt beeindruckend? Das liegt daran, dass die prozess der Automobil-Pressung mehr als nur Metallumformung ist – sie ist die Grundlage für Innovation, Sicherheit und Effizienz in jedem Fahrzeug. Gehen wir nun Schritt für Schritt darauf ein, wie rohes Metall in diese kritischen Bauteile umgewandelt wird.

Ein Überblick über den Metallstanzprozess in der Automobilindustrie

Haben Sie sich schon einmal gefragt, wie aus einer flachen Metallplatte die schicken Karosserieteile entstehen, die Sie auf der Straße sehen? Der metallstanzprozess in der Automobilindustrie ist eine faszinierende Reise, bei der Rohmaterialien in präzise gefertigte Komponenten verwandelt werden, die für jedes Fahrzeug unverzichtbar sind. Lassen Sie uns diesen Prozess Schritt für Schritt auseinandernehmen, damit Sie sehen können, wie jeder Abschnitt zur Stabilität, Sicherheit und Optik moderner Fahrzeuge beiträgt.

Grundlagen des Stanzprozesses in der Fahrzeugproduktion

Stellen Sie sich eine riesige Presse in einer geschäftigen Fabrik vor, durch die Metallplatten mit rhythmischer Präzision geführt werden. Dort beginnt das Wunder. Der Stanzprozess in der Automobilfertigung ist eine Abfolge sorgfältig kontrollierter Schritte, die jeweils dazu dienen, Metall zu formen, zu schneiden und zu verfeinern, sodass Teile entstehen, die perfekt passen und zuverlässig funktionieren. So läuft er typischerweise ab:

-

1. Schneiden des Blankos

Stellen Sie sich das Schneiden des Blankos wie das Ausstechen von Keksen aus Teig vor. In diesem ersten Schritt wird eine flache Metallplatte oder -spule in eine Stanzpresse geführt, die mit einer ausstanzform . Die Matrize schneidet das grundlegende Profil – bezeichnet als „Blanko“ – für das Bauteil aus. Die Genauigkeit ist hier entscheidend, da diese Form die Grundlage für alle späteren Schritte bildet. -

2. Stanzen

Brauchen Sie Löcher oder Schlitze in Ihrem Bauteil? Dann ist Stanzen die Lösung. Mit speziellen stanzeinrichtungen sticht die Presse genau dort Löcher oder Ausschnitte, wo sie benötigt werden – sei es für Befestigungselemente, Verkabelung oder Belüftung. Dieser Schritt stellt sicher, dass jedes Blech oder Panel für die Montage und Funktion bereit ist. -

3. Biegen

Hier wird das Blech in Winkel oder Kurven geformt. Die Presse und eine biegeform arbeiten zusammen, um flaches Metall in dreidimensionale Formen zu verwandeln. Stellen Sie sich die sanfte Kurve einer Kotflügel oder die klare Kante eines Türrahmens vor – diese werden durch präzise Biegeoperationen ermöglicht. -

4. Umformen/Ziehen

Manche Teile benötigen komplexere Formen, wie tiefe Hohlräume oder gerundete Konturen. Hier kommen das Umformen und tief zu ziehen zum Einsatz. Das Metall wird in eine Form gepresst, dabei gedehnt und geformt. Denken Sie an eine Motorhaube, eine tassenförmige Ölwanne oder ein kastenförmiges Halter – all diese Teile entstehen aus flachen Blechen, die in die gewünschte Form gezogen werden. -

5. Schneiden und Veredeln

Nach dem Umformen wird überschüssiges Material entfernt, um eine saubere, präzise Kante zu erhalten. Weitere Veredelungsschritte – wie das Entgraten (Entfernen scharfer Kanten), Reinigen oder das Auftragen von Schutzschichten – bereiten das Teil für die Montage vor und erhöhen seine Langlebigkeit. (Quelle) .

Die Schlüsselspieler: Formen und Pressen

Also, was macht all diese Schritte möglich? Es ist eine Kombination aus presswerkzeug und pressen – die Arbeitstiere der Umformtechnik:

- Werkzeuge: Dies sind maßgefertigte Werkzeuge, häufig aus gehärtetem Stahl, die exakt der Form und den Eigenschaften des gewünschten Bauteils entsprechen. Jede Stufe – Schneiden, Stanzen, Biegen oder Formen – verwendet ihr eigenes spezialisiertes Werkzeug.

- Pressen: Die Maschinen, die die zum Formen von Metall benötigte Kraft bereitstellen. Mechanische Pressen werden häufig für Hochgeschwindigkeits- und Großserienfertigung eingesetzt, während hydraulische Pressen für Tiefzieharbeiten oder Bauteile verwendet werden, bei denen höhere Kraft und Steuerung erforderlich sind. Servopressen, mit ihrer programmierbaren Präzision, gewinnen bei komplexen oder sensiblen Operationen immer mehr an Beliebtheit.

Qualität und Präzision bei jedem Schritt

Durchgehend metallstanzprozess in der Automobilindustrie , die Qualitätskontrolle ist konstant. Die Bediener überwachen die Maße, prüfen auf Fehler und stellen sicher, dass jedes Bauteil strengen Qualitätsstandards entspricht. Diese Aufmerksamkeit für Details ist der Grund dafür, dass gestanzte Teile nahtlos zusammenpassen und zuverlässig funktionieren, ob es sich um Karosserieteile, Halterungen oder komplexe Motordellen handelt.

Mittlerweile haben Sie gesehen, wie ein einfaches Metallblech durch eine Abfolge von Expertenschritten in die Teile verwandelt wird, aus denen Ihr Fahrzeug besteht. Doch welche Metalle eignen sich am besten für diesen Prozess? Als Nächstes werden wir die Schlüsselmaterialien betrachten, die für die Automobilblechumformung verwendet werden, und wie deren Eigenschaften das Endprodukt beeinflussen.

Wichtige Metalle für gestanzte Automobilkomponenten

Wenn Sie die Vielfalt der gestanzten Automobilkomponenten in einem Fahrzeug betrachten, fragen Sie sich vielleicht, welche Metalle ihnen ihre Stabilität, Leichtigkeit oder Widerstandsfähigkeit gegen extreme Bedingungen verleihen. Die Auswahl des richtigen metalls für die Automobilblechumformung ist eine entscheidende Wahl, die Einfluss auf alles hat – von der Sicherheit bis hin zur Kraftstoffeffizienz. Doch bei so vielen Optionen – wie treffen Hersteller diese Entscheidung?

Welche Eigenschaften machen ein Metall ideal für die Automobilblechumformung?

Stellen Sie sich vor, Sie entwerfen ein Autoteil – vielleicht eine robuste Rahmenhalterung oder eine leichte Türverkleidung. Ihre Wahl des Metalls hängt nicht nur von den Kosten ab; es geht darum, die spezifischen Eigenschaften jedes Materials den Anforderungen des Bauteils anzupassen. Lassen Sie uns die gängigsten Metalle bei der Automobilblechbearbeitung genauer anschauen und erläutern, wie ihre Eigenschaften für unterschiedliche Anwendungen geeignet sind.

| Metall | Stärke | Gewicht | Formbarkeit | Korrosionsbeständig | Typische Automobil-Anwendungen |

|---|---|---|---|---|---|

| Stahl (mild, hochfester niedriglegierter Stahl, Hochfester Advanced-Stahl) | Hoch (insbesondere HSLA/AHSS) | Mittel bis hoch | Gut (variiert je nach Qualität) | Gut (kann durch Behandlung verbessert werden) | Karosserieteile, Fahrgestell, Strukturverstrebungen, Aufhängung, Verstärkungen |

| Aluminiumlegierungen | Mäßig bis hoch | Niedrig (leichtgewichtig) | Exzellent | Exzellent | Motorhauben, Türen, Karosserieteile, Räder, Motorblöcke, Verzierungen |

| Kupfer & Kupferlegierungen (Messing, Bronze) | Niedrig bis mittel | Mittel | Ausgezeichnet (insbesondere für dünne oder komplexe Teile) | Exzellent | Elektrische Steckverbinder, Kabel, Klemmen, Wärmetauscher |

| Magnesiumlegierungen | - Einigermaßen | Sehr gering (ultraleicht) | Gut (kann in komplexe Formen gegossen werden) | Gut | Chassis, Türen, Motorhauben, Räder (hauptsächlich bei Hochleistungs- oder Sportfahrzeugen) |

| Titaniumlegierungen | Sehr hoch | Niedrig | Befriedigend (schwierig zu formen) | Exzellent | Bremsscheiben, Abgassysteme, Spezialteile für Rennfahrzeuge |

| Eisen und Eisenlegierungen | Hoch | Hoch | Fair | Gut (bei Legierung) | Motorblöcke, Rahmen, Achsen, Getriebeteile, Lager |

Warum diese Metalle?

- Stahl —das Arbeitstier des automobilen Tiefziehens—bietet ein gutes Verhältnis von Stärke, Kosten und Umformbarkeit. Hochfeste niedriglegierte Stähle (HSLA) und hochfeste Mehrphasenstähle (AHSS) sind besonders wertvoll für sicherheitsrelevante Bauteile und Gewichtsreduktion, ohne die Langlebigkeit zu beeinträchtigen.

- Aluminium wird gewählt, wenn Gewichtsreduktion entscheidend ist, wie z. B. bei Elektrofahrzeugen oder Sportmodellen. Der Korrosionsschutz und die einfache Verarbeitung machen es ideal für Karosserieteile und strukturelle Komponenten.

- Kupferlegierungen eignen sich hervorragend für elektrische und thermische Anwendungen – denken Sie an Kabel, Steckverbinder und Wärmetauscher. Ihre Weichheit erlaubt komplexe, dünnwandige Formen, begrenzt jedoch den Einsatz in hochbelasteten Bereichen.

- Magnesium und titan sind Speziallösungen. Magnesium überzeugt mit extrem leichtem Gewicht und wird in Hochleistungs-Fahrzeugen eingesetzt, während Titan für Bauteile mit höchsten Anforderungen an Festigkeit und Korrosionsbeständigkeit verwendet wird, wie z. B. Rennsportkomponenten.

- Eisen und seine Legierungen bleiben für anspruchsvolle Anwendungen beliebt und bieten ein gutes Preis-Leistungs-Verhältnis sowie Langlebigkeit bei Motoren- und Antriebsbauteilen.

Wie wählt man das richtige Metall aus?

Das Beste wählen metalls für die Automobilblechumformung bedeutet, mehrere Faktoren auszuwägen:

- Festigkeit vs. Gewicht: Brauchen Sie maximale Sicherheit oder ist Leichtbau Ihre oberste Priorität?

- Formbarkeit: Wird das Bauteil tiefe Ziehungen, scharfe Biegungen oder komplexe Formen erfordern?

- Korrosionsbeständigkeit: Ist das Bauteil harten Umgebungen oder Chemikalien ausgesetzt?

- Kosten und Verfügbarkeit: Ermöglicht Ihr Budget den Einsatz fortschrittlicher Legierungen oder ist Standardstahl ausreichend?

- Endverwendung: Wird das Bauteil Lasten tragen, Strom leiten oder lediglich einen ästhetischen Wert beitragen?

Indem Sie die spezifischen Eigenschaften jedes Materials verstehen, werden Sie feststellen, dass gestanzte Fahrzeugkomponenten hinsichtlich Leistung, Langlebigkeit und Kosten optimiert werden können. Als Nächstes erfahren Sie, wie diese Metalle in die vielfältigen Bauteile umgewandelt werden, die in jedem Fahrzeug verbaut werden.

Gängige Arten von gestanzten Metallbauteilen im Automobilbereich

Wenn Sie sich ein Auto vorstellen, das gerade die Produktionslinie verlässt, fragen Sie sich manchmal, welche Teile durch Pressen geformt werden? Die Antwort: mehr, als Sie denken. Von den größten Außenverkleidungen bis hin zu den kleinsten Innenverkleidungen automotive Metal Stamped Parts sind überall zu finden. Lassen Sie uns die häufigsten Kategorien genauer betrachten und herausfinden, wie der pressung von Automobilteilen prozess nahezu jede Ecke eines Fahrzeugs formt.

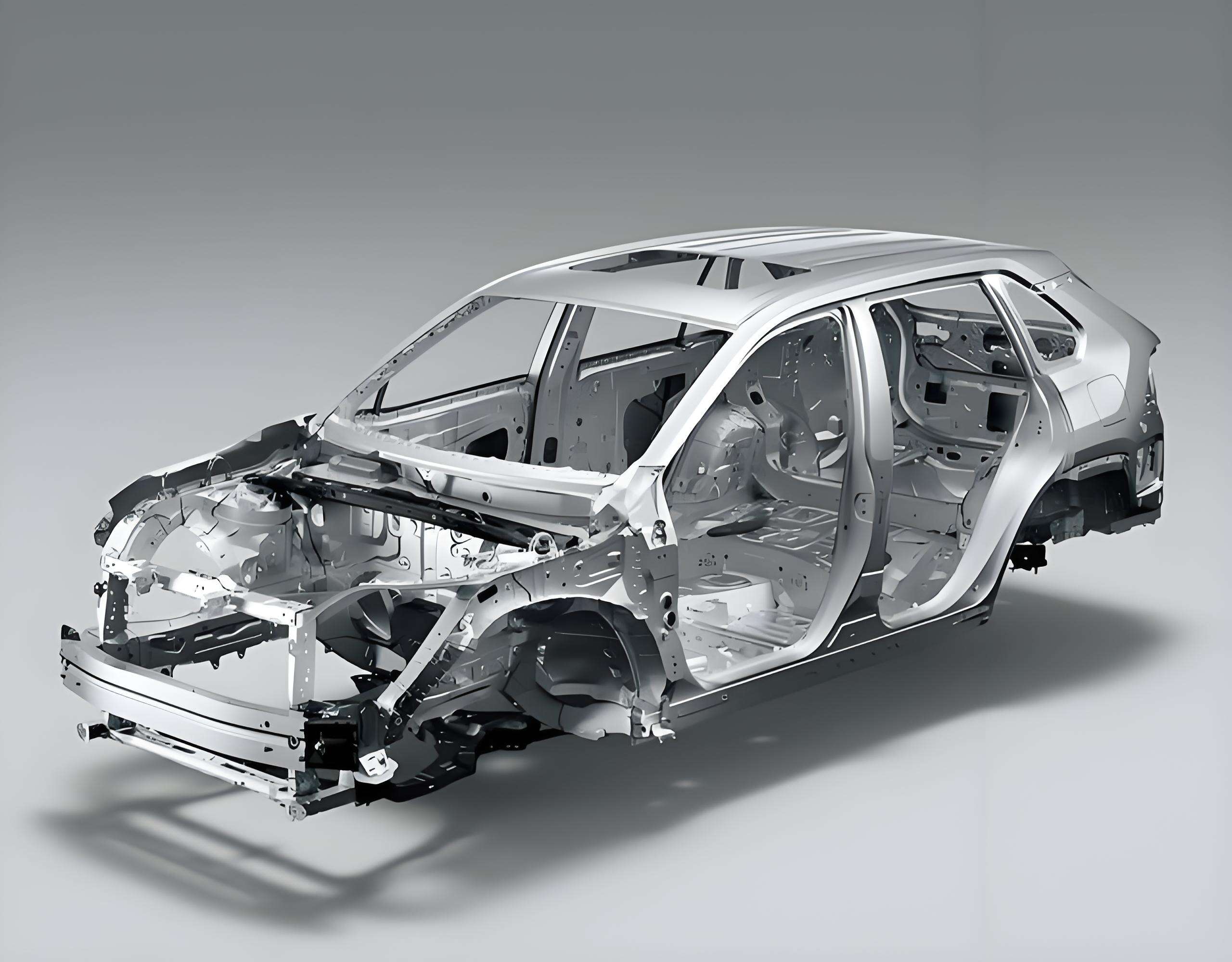

Karosserierohbau (BIW) Komponenten

Stellen Sie sich das Skelett eines Autos vor, bevor Farbe, Glas oder Verkleidungen hinzugefügt werden. Das ist der Karosserierohbau – eine Zusammenfügung aus gestanzten Metallteilen, die durch Schweißen miteinander verbunden sind, um Stabilität, Präzision und Sicherheit zu gewährleisten. BIW bildet die Grundlage für die strukturelle Integrität und Crashtauglichkeit.

- Karosserieteile: Türen, Motorhauben, Kofferraumdeckel, Dachpaneele, Seitenpaneele und Kotflügel

- Bodenbleche und Brandschutzwände: Große Paneele, die die Basis und Brandschutzwand des Fahrzeugs bilden

- Dachträger und Säulen: Vertikale und horizontale Verstrebungen, die zum Schutz bei Überschlägen beitragen

- Radhäuser: Gewölbte Blechteile, die die Räder abschirmen und Fahrwerkskomponenten tragen

Struktur- und Fahrwerkteile

Stellen Sie sich diese als die Knochen und Gelenke eines Fahrzeugs vor, konzipiert, um Belastungen standzuhalten, Gewichte zu tragen und alles in der richtigen Position zu halten. Präzise Prägetechnik stellt sicher, dass diese Teile stabil und gleichmäßig gefertigt sind.

- Rahmenträger und Querverbindungen: Kernstrukturteile, die das Gewicht des Fahrzeugs tragen

- Fahrwerksaufhängungen und -befestigungen: Verbinden Fahrwerksarme, Stoßdämpfer und Lenkhebel

- Stoßstangen-Verstärkungsstreben: Dämpfen den Aufprall und schützen die Insassen bei Kollisionen

- Motorträger und Vorderwagenrahmen: Tragen den Motor und Antriebstrang innerhalb des Fahrzeugchassis

Innere Verstrebungen und funktionelle Bauteile

Werfen Sie einen Blick unter die Oberfläche – dort finden Sie ein Netzwerk aus gestanzten Teilen, das für Sicherheit, Komfort und Funktionalität im Fahrzeuginneren sorgt. Diese Komponenten sind meist verdeckt, spielen aber eine wichtige Rolle im Alltag.

- Sitzrahmen und -schiene: Gewährleisten die Struktur und Verstellbarkeit der Sitze

- Halterungen und Montageplatten: Befestigen Armaturenbretter, Konsolen, Airbags und Elektronik

- Scharniere und Verschlüsse: Ermöglichen eine gleichmäßige Öffnung und Schließung von Türen, Kofferräumen und Motorhauben

- Gurtschloss und Verschlüsse: Sind entscheidend für die Sicherheit der Insassen

Motor, Antriebstrakt und Komponenten unter der Motorhaube

Gestanztes Metall dient nicht nur der Struktur – es ist auch für die Motorleistung, Kühlung und Sicherheit unverzichtbar. Viele Motorhaubenkomponenten sind auf Festigkeit, Widerstandsfähigkeit gegen Hitze und präzise Passform geformt.

- Ölwannen und Getriebeggehäuse: Versiegeln und schützen wichtige Flüssigkeiten

- Batteriekabelanschlüsse und ECU-Gehäuse: Stellen eine zuverlässige Strom- und Elektronikversorgung sicher

- Wärmeschutzschilder und Halterungen: Schützen sensible Komponenten vor Motorwärme

- Bremsanlage-Backplatten und Kühlerschellen: Bieten Befestigung und Schutz für kritische Systeme

Warum werden diese Teile gestanzt?

Gestanzte Teile bieten einzigartige Konsistenz, Geschwindigkeit und Kosteneffizienz – insbesondere wenn komplexe Formen oder hohe Stückzahlen erforderlich sind. Ob es sich um eine sichtbare Karosserieteil oder eine versteckte Halterung handelt – das Stanzverfahren liefert die Präzision und Langlebigkeit, die moderne Fahrzeuge erfordern.

Wenn Sie sich die Liste der Fahrzeugteile ansehen, werden Sie feststellen, dass gestanzte Komponenten nahezu jedes System berühren – strukturell, mechanisch und sogar elektronisch. Als Nächstes betrachten wir, wie Standardteile sich von kundenspezifischen Lösungen unterscheiden, und warum kundenspezifisches Stanzen für einzigartige Designs oder OEM-Anforderungen unverzichtbar ist.

Grundlagen kundenspezifischer Metallstanzlösungen für OEM-Präzision in der Automobilindustrie

Wenn Sie ein neues Fahrzeug konzipieren oder ein kritisches System aufrüsten, fragen Sie sich vielleicht, warum vorgefertigte gestanzte Teile einfach nicht ausreichen. Hier kommen kundenspezifische Stanzlösungen ins Spiel – und zwar genau dort, wo individuelles Metallstanzteile für die Automobilindustrie geliefert wird – ein maßgeschneiderter Ansatz, der Bauteile entsprechend Ihren exakten Vorgaben fertigt, statt einer Einheitslösung.

Standard vs. Custom: Was ist der Unterschied?

Standard-Stanzteile werden in großen Mengen mit festen Designs produziert – denken Sie an generische Halterungen oder gängige Befestigungselemente. Doch was, wenn Sie eine Halterung benötigen, die auf einen besonderen Fahrzeugrahmen passt, eine Sensorenabdeckung mit nicht standardisierten Ausschnitten oder ein Strukturelement, das für eine neue Elektrofahrzeugplattform konzipiert wurde? Individuelles Stanzen ist hier die Lösung. Es geht dabei ausschließlich darum, Teile herzustellen, die perfekt zu Ihren Zeichnungen, Toleranzen, Materialien und Leistungsanforderungen passen – ohne Abstriche.

| Standard-Stanzteile | Individuelles Metallstanzteile für die Automobilindustrie |

|---|---|

| Massenproduktion, generische Formen | Speziell für Ihre Anwendung konzipiert |

| Eingeschränkte Optionen bei Material und Oberflächen | Vielzahl an Metallen, Oberflächen und Beschichtungen |

| Eingeschränkte Designflexibilität | Unterstützt einzigartige Geometrien und enge Toleranzen |

| Geringere Erstkosten, jedoch weniger Optimierung | Optimiert für Funktion, Montage und Lebensdauer |

Warum maßgeschneiderte Lösungen für OEMs wichtig sind

Für OEM-Automobilblechumformung projekte, bei denen maßgeschneiderte Lösungen keine Luxusvariante sind – sie sind unverzichtbar. Hier sind die Gründe dafür:

- Einzigartige Designs: Jedes Fahrzeugmodell bringt neue Konstruktionsherausforderungen mit sich. Individuelle Umformung ermöglicht innovative Formen, spezielle Befestigungspunkte und die Integration fortschrittlicher Funktionen.

- Leistungsanforderungen: Sicherheitsrelevante Bauteile, Gewichtsreduzierungsvorgaben oder spezifische elektrische/thermische Anforderungen erfordern häufig Materialien und Konstruktionen, wie sie in Standardbauteilen nicht zu finden sind.

- Marken-Differenzierung: Individuell gestanzte Zierleisten, Markierungen oder interne Verstrebungen helfen, Ihre Fahrzeuge in einem überfüllten Markt abzuheben.

Wichtige Faktoren bei der maßgeschneiderten Metallblechumformung im Automobilbereich

Klingt kompliziert? Lassen Sie uns die wesentlichen Aspekte herausgreifen, die ein erfolgreiches Custom Stamping-Projekt ausmachen:

- Werkzeugbau: Individuelle Stanzwerkzeuge und Werkzeuge werden so konstruiert, dass sie die exakte Form, Merkmale und Toleranzen Ihres Bauteils erreichen. Diese vorab getätigte Investition lohnt sich durch hohe Wiederholgenauigkeit und Qualität in der Serienfertigung.

- Materialauswahl: Das richtige Metall – sei es hochfester Stahl, Aluminium oder Speziallegierungen – wird entsprechend Ihren Anforderungen an Leistung, Gewicht und Kosten ausgewählt.

- Prototyping: Schnelle Prototypenerstellung und digitale Simulationen ermöglichen es Ihnen, Designs vor der Serienfertigung zu testen und zu optimieren. Dies reduziert Risiken und beschleunigt Entwicklungszyklen.

- Qualitätssicherung: Gründliche Prüfung, Testung und Zertifizierung (z. B. nach ISO- oder IATF-Standards) stellen sicher, dass jedes Bauteil Ihre Anforderungen hinsichtlich Sicherheit und Zuverlässigkeit erfüllt.

Der Wert eines erfahrenen Partners

Die Wahl des richtigen Spezialisten für maßgeschneidertes Metallstanzteile im Automobilbereich kann den entscheidenden Unterschied ausmachen. Ein erfahrener Partner bringt nicht nur modernste Ausrüstung und ingenieurtechnisches Know-how mit, sondern unterstützt Sie zudem dabei, Herausforderungen wie enge Zeitpläne, sich weiterentwickelnde Designs und strenge Konformitätsanforderungen zu bewältigen.

zusammenarbeit und klare Kommunikation zwischen Automobilherstellern und Stanzdienstleistern sind entscheidend, um Hindernisse zu überwinden und Projekte termingerecht umzusetzen.

Falls Sie nach zuverlässigen, präzisionsgetriebenen Lösungen suchen, lohnt es sich, hochwertige Auto-Stanzteile anbieter unter die Lupe zu nehmen, die umfassende Ingenieursunterstützung, skalierbare Produktion und bewährte Qualitätssicherung bieten. Maßgeschneidertes Stanzverfahren geht nicht nur darum, ein Bauteil herzustellen – es geht darum, Fahrzeuge zu bauen, die verlässlich sind und für die Zukunft gerüstet. Als Nächstes erfahren Sie, wie Sie führende Stanzunternehmen identifizieren können, um den Erfolg Ihres Projekts von der Idee bis zur Fertigstellung sicherzustellen.

So erkennen Sie führende Unternehmen im Bereich Automotive Metal Stamping

Wenn Sie auf der Suche nach dem richtigen unternehmen für die Metallprägung im Automobilbereich um Ihr Projekt erfolgreich umzusetzen, fragen Sie sich manchmal, was einen wirklich zuverlässigen Partner von den anderen unterscheidet? Bei so vielen Optionen fällt die Wahl des besten automobil-Zulieferers für Metallstanzteile schwer. Stellen Sie sich das beruhigende Gefühl vor, einen Partner gefunden zu haben, der nicht nur qualitativ hochwertige Teile liefert, sondern Ihr Unternehmen in jedem Stadium unterstützt.

Wichtige Kriterien zur Bewertung von Metallstanz-Zulieferern

Klingt kompliziert? Lassen Sie uns den Prozess vereinfachen. Hier ist eine praktische, Schritt-für-Schritt-Checkliste, mit der Sie jeden Zulieferer bewerten können. Diese Kriterien basieren auf bewährten Industriestandards und realen Erfolgsgeschichten:

| Bewertungsbereich | Was zu beachten ist | Warum es wichtig ist |

|---|---|---|

| Zertifizierungen & Compliance | IATF 16949, ISO 9001, Umwelt- und Sicherheitsstandards | Belegt das Engagement für Qualität, Zuverlässigkeit und branchenspezifische Anforderungen |

| Branchenerfahrung | Jahre im Geschäft, Erfahrung mit relevanten Automobilprojekten | Zeigt die Fähigkeit, strengen Automobilstandards gerecht zu werden und komplexe Anforderungen zu bewältigen |

| Technische Fähigkeiten | Eigene Werkzeugausstattung, fortschrittliche Maschinen, ingenieurtechnische Unterstützung | Ermöglicht Präzision, Skalierbarkeit und kürzere Durchlaufzeiten |

| Qualitätskontrollprozesse | Statistische Prozesskontrolle, Koordinatenmessgeräte (CMM), optische Inspektion, regelmäßige Audits | Stellt sicher, dass Bauteile engste Toleranzen erfüllen und frei von Defekten sind |

| Prototypenerstellung & Designunterstützung | Schnelle Prototypenerstellung, DFM-Analyse, gemeinsame Konstruktion | Reduziert Risiken, verbessert die Fertigbarkeit und verkürzt Entwicklungszyklen |

| Produktionsflexibilität | Fähigkeit, kleine Serien, Großaufträge und Skalierung zu bewältigen | Unterstützt Ihre sich wandelnden Anforderungen, während Projekte wachsen oder sich verlagern |

| Dienstleistungen mit Mehrwert | Montage, Oberflächenbehandlung, Sekundärprozesse, Logistikunterstützung | Vereinfacht Ihre Lieferkette und stellt ein fertiges, gebrauchsfertiges Bauteil sicher |

| Kommunikation & Transparenz | Klare Projektaktualisierungen, offene Preisgestaltung, reaktiver Support | Baut Vertrauen auf und hält Projekte auf Kurs |

| Erfolgsnachweise & Ruf | Kundentestimonials, Portfolio abgeschlossener Projekte, Fallstudien | Belegt Zuverlässigkeit und gleichbleibende Lieferfähigkeit |

So verwenden Sie diese Checkliste effektiv

- Prüfen Sie Zertifizierungen: Fordern Sie die Dokumentation der IATF 16949 oder ISO 9001 an. Diese weisen darauf hin, dass die Prozesse des Lieferanten auditiert werden und internationalen Automobilstandards entsprechen.

- Beurteilen Sie die technische Kompetenz: Besichtigen Sie ihre Einrichtung (virtuell oder vor Ort), um Ausrüstung, eigene Werkzeuge und Ingenieursressourcen zu prüfen.

- Verlangen Sie Proben oder Fallstudien: Betrachten Sie ihre bisherigen Arbeiten – wie z. B. Auto-Stanzteile –, um die Qualität und Komplexität einzuschätzen.

- Fragen Sie nach Lieferzeiten und Flexibilität: Können sie schnell hochskalieren, wenn die Nachfrage steigt? Sind sie transparent in Bezug auf Liefertermine?

- Bewerten Sie die Kommunikation: Achten Sie darauf, wie schnell und klar sie auf Ihre Fragen reagieren. Gute Kommunikation ist oft ein Zeichen eines zuverlässigen Partners.

- Prüfen Sie Referenzen: Sprechen Sie mit aktuellen oder ehemaligen Kunden, um die Leistungsfähigkeit und Zuverlässigkeit zu bestätigen.

Warum Lieferantenportfolios wichtig sind

Stellen Sie sich vor, Sie erstellen eine Liste mit Lieferanten und möchten deren Expertise nachweisen. Wenn Sie das Portfolio eines Unternehmens – insbesondere die Vielfalt seiner Auto-Stanzteile – betrachten, können Sie sich ein Bild von den praktischen Fähigkeiten des Lieferanten machen. Achten Sie auf Projektvielfalt, gleichbleibende Qualität sowie Lösungen für Standard- und Individualanforderungen.

Wenn Sie diese Checkliste befolgen, fällt es Ihnen leichter, Lieferanten herauszufiltern, denen die erforderliche Sorgfalt oder technische Kompetenz fehlen. Als Nächstes? Abwägen der Vor- und Nachteile bei der Beschaffung von lokalen oder globalen Stanzunternehmen. Erfahren Sie, wie der Standort Kosten, Tempo und Qualität Ihres Projekts beeinflussen kann.

Globale und lokale Stanzunternehmen im Vergleich

Wenn Sie Ihr nächstes Präzisionsstanzprojekt planen, fragen Sie sich dann, ob es vorteilhafter ist, mit einem lokalen Lieferanten in den USA oder einem globalen Partner in China zusammenzuarbeiten? Die Entscheidung ist nicht immer eindeutig. Egal, ob es darum geht, Kosten zu senken, Lieferzeiten zu verkürzen oder die Qualität sicherzustellen – es ist entscheidend, die Vor- und Nachteile zwischen automobil-Metallstanzung China und automobil-Metallstanzung USA lieferanten zu verstehen, um die richtige Wahl zu treffen.

Wichtige Faktoren bei der Lieferantenauswahl

Stellen Sie sich vor, Sie führen ein neues Fahrzeugmodell ein. Sie benötigen präzise gestanzte Bauteile, die termingerecht und zu wettbewerbsfähigen Preisen geliefert werden. Doch was ist wichtiger – die Anfangskosten oder die langfristige Zuverlässigkeit? Lassen Sie uns die wichtigsten Faktoren analysieren, die Ihre Beschaffungsentscheidung beeinflussen:

- Kosten: Wie hoch ist der tatsächliche Preis pro Bauteil, einschließlich versteckter Kosten?

- Lieferzeit: Wie schnell kann Ihr Lieferant liefern, besonders wenn die Nachfrage plötzlich ansteigt?

- Logistik: Welche Risiken und Kosten sind mit Versand, Zoll und Lagerverwaltung verbunden?

- Kommunikation: Erhalten Sie bei Problemen schnelle und klare Antworten?

- Qualitätskontrolle: Wie einfach ist es, die Produktion zu überwachen und Probleme zu lösen?

- IP-Sicherheit: Wie sicher sind Ihre proprietären Designs oder Werkzeuge?

- Technologie & Zusammenarbeit: Bietet Ihr Lieferant fortschrittliche Ingenieursunterstützung, schnelle Prototypenerstellung oder digitale Transparenz?

Global vs. lokal: Ein direkter Vergleich

Um Ihnen die Abwägungen zu veranschaulichen, finden Sie hier eine praktische Tabelle, die basierend auf Branchenforschung und realer Erfahrung wichtige Eigenschaften von in den USA und in China ansässigen Stanzlieferanten miteinander vergleicht:

| Faktor | US-Lieferanten | Chinesische Lieferanten |

|---|---|---|

| Anschaffungskosten pro Teil | In der Regel höher, aber weniger versteckte Kosten | Geringerer Kaufpreis, aber versteckte Kosten (Qualität, Logistik, Zoll) summieren sich |

| Werkzeug- und Matrizenqualität | Hohe Langlebigkeit; Matrizen halten länger, weniger Ausfallzeiten | Geringere Langlebigkeit; häufigere Reparaturen und Qualitätsprobleme bei Teilen |

| Lieferzeit | Kürzere, vorhersehbarere Lieferzeiten (Inlandversand) | Längere, variablere Lieferzeiten (Versand, Zoll, globale Ereignisse) |

| Logistik und Versand | Einfacher, geringeres Risiko, geringere Emissionen | Komplex, höheres Risiko (Verzögerungen, Hafenstau, erhöhte Frachtkosten) |

| Kommunikation | Einfach, Echtzeit, gemeinsame Sprache und Kultur | Zeitzone und Sprachbarrieren, langsamere Reaktion |

| Qualitätskontrolle | Direkter Zugang für Audits, schnellere Fehlerbehebung | Schwierig zu überwachen; vor Ort-Reisen für Reparaturen erforderlich |

| IP-Sicherheit | Starke rechtliche Schutzmaßnahmen | Höheres Risiko von IP-Diebstahl oder unbefugter Nutzung |

| Zugang zu Technologie | Fortgeschrittene Technik, digitale Transparenz, schnelle Prototypenerstellung | Unterschiedlich; es fehlen möglicherweise die neuesten Technologien oder kollaborative Werkzeuge |

| Nachhaltigkeit und Gemeinschaftswirkung | Unterstützt lokale Arbeitsplätze, reduziert den CO2-Fußabdruck | Höhere Emissionen durch den Versand, geringerer lokaler wirtschaftlicher Nutzen |

Die beste Beschaffungsentscheidung für Ihr Projekt

Also, wie entscheiden Sie sich? Wenn Ihre oberste Priorität die geringstmögliche Investitionskosten sind und Sie kein Problem mit der Verwaltung komplexer Logistik und Qualitätsrisiken haben, könnten chinesische Lieferanten attraktiv sein. Doch wie Branchenexperten betonen, begünstigt die Gesamtkostenrechnung (Total Cost of Ownership) oft US-amerikanische Lieferanten, wenn Faktoren wie Langlebigkeit der Werkzeuge, Kommunikation und Risikominderung berücksichtigt werden. Lokale Beschaffung fördert zudem Nachhaltigkeit und stärkt die Widerstandsfähigkeit Ihrer Lieferkette.

Für viele Automobilprojekte – insbesondere solche, die hohe Präzision, schnelle Designänderungen oder strengen Schutz geistigen Eigentums erfordern – ist es ideal, mit einem Lieferanten zusammenzuarbeiten, der globale Reichweite mit lokalem Service kombiniert. Hier bieten sich insbesondere Ein-Stop-Lösungen wie die von Shaoyi Auto-Stanzteile hervor. Ihre IATF-16949:2016-Zertifizierung, fortschrittliche Engineering-Unterstützung sowie integrierte Produktionskapazitäten schließen die Lücke zwischen Kosten, Qualität und Geschwindigkeit und helfen Ihnen so, Projekte schneller und mit geringerem Risiko auf den Markt zu bringen.

Letztendlich hängt die beste Wahl von Ihren individuellen Prioritäten ab – Kosten, Geschwindigkeit, Qualität oder Sicherheit der Lieferkette. Nehmen Sie sich Zeit, diese Faktoren abzuwägen, schwierige Fragen zu stellen und die Portfolios der Lieferanten zu prüfen, bevor Sie eine Entscheidung treffen. Als Nächstes werfen wir einen Blick auf die Zukunft des Karosserie-Blechstanzens und wie Markttrends weltweit die Beschaffungsstrategien beeinflussen.

Die Landschaft des Automobil-Stanzmarktes verstehen

Wenn Sie in die Zukunft blicken, fragen Sie sich vielleicht, wie sich Veränderungen in Technologie, Materialien und Verbraucherbedürfnissen auf die Formung des Marktes auswirken. automobil-Metal-Stanzmarkt ? Die Landschaft entwickelt sich schneller denn je, angetrieben von neuen Fahrzeugtechnologien, Nachhaltigkeitszielen und dem unerbittlichen Streben nach Effizienz. Lassen Sie uns die entscheidenden trends im Fahrzeugstanzbereich analysieren, die die Zukunft der Branche prägen – und was dies für Hersteller, Ingenieure und Einkäufer bedeutet.

Wichtige Markttreiber: Was treibt das Wachstum an?

- Steigende Fahrzeugproduktion: Der globale Automotive-Metal-Stanzmarkt hatte im Jahr 2024 einen Wert von 86,5 Milliarden US-Dollar und wird bis 2030 mit einer durchschnittlichen jährlichen Wachstumsrate (CAGR) von 4,9 % wachsen, angetrieben durch eine erhöhte Nachfrage nach Personenkraftwagen und ausgeweitete Fertigungskapazitäten weltweit.

- Leichtbau und Kraftstoffeffizienz: Um strengere Emissionsvorschriften zu erfüllen und die Kraftstoffeffizienz zu verbessern, setzen Automobilhersteller verstärkt auf leichte Materialien – insbesondere Aluminium und hochfeste Stähle (AHSS) – in gestanzten Bauteilen.

- Elektromobilität (EV): Der Anstieg bei der Produktion von Elektrofahrzeugen (EVs) verändert die Anforderungen an die Blechumformung. Elektrofahrzeuge benötigen spezialisierte Komponenten wie Batteriegehäuse und leichte Strukturteile, wodurch Lieferanten gezwungen sind, mit neuen Materialien und Fertigungsverfahren zu innovieren.

Materialinnovationen: Hochfeste Stähle (AHSS) und Aluminium führend

- Hochfeste Mehrphasenstähle (AHSS): Stellen Sie sich Stahlsorten vor, die nicht nur stark, sondern auch formbar sind – was es ermöglicht, dünnere, leichtere und dennoch sicherere Fahrzeugstrukturen zu konstruieren. AHSS umfasst mittlerweile über 65 kommerzielle Stahlsorten, wobei einige kalt- und warmgeformte Stähle Zugfestigkeiten von nahezu 2000 MPa erreichen. Diese Materialien finden zunehmend Anwendung in Crashzonen, Sitzschienen und Karosseriestrukturen sowohl bei konventionellen als auch bei Elektrofahrzeugen.

- Aluminium: Leicht und korrosionsbeständig, ist Aluminium unverzichtbar für Elektrofahrzeuge und Modelle mit hoher Effizienz. Die Verwendung von Aluminium bei Motorhauben, Türen und Strukturkomponenten nimmt zu, insbesondere da Hersteller versuchen, das Gewicht der Batterien in Elektrofahrzeugen auszugleichen. (Quelle) .

Prozess- und Technologietrends: Präzision und Automatisierung

- Integration von Industrie 4.0: Um die Produktivität und Konsistenz zu steigern, setzen Stanzereien auf smarte Fertigungstechnologien – Automatisierung, Robotik und KI-gesteuerte Qualitätskontrolle. Servopresstechnologien ermöglichen beispielsweise eine äußerst präzise Steuerung von Hub und Kraft – ideal für komplexe EV-Komponenten und Hochleistungswerkstoffe.

- Fortgeschrittene Fertigungsmethoden: Laser- und Hydraulikstanztechniken in Kombination mit Hochtonnenpressen ermöglichen kürzere Zykluszeiten und höhere Flexibilität. Solche Innovationen helfen Herstellern, komplexe Bauteile mit engen Toleranzen und minimalem Abfall zu produzieren.

- Präzisionsstanzung: Mit zunehmender Komplexität der Fahrzeuge steigt auch die Nachfrage nach hochgenauen, wiederholbaren Bauteilen. Dies gilt insbesondere für EV-Steckverbinder, Batteriekomponenten und strukturelle Verstärkungen, bei denen bereits geringste Abweichungen die Sicherheit oder Leistung beeinträchtigen können.

Regionale Dynamik: Wo findet Wachstum statt?

- Asien-Pazifik: Beherrscht den Markt mit einem Anteil von über 40 % im Jahr 2024, dank schneller Industrialisierung, hoher Fahrzeugnachfrage und Investitionen in die EV-Infrastruktur – insbesondere in China, Japan und Indien.

- Nordamerika & Europa: Diese Regionen investieren in fortschrittliche Stanztechnologien und nachhaltige Fertigungsverfahren, angetrieben durch staatliche Politik und einen Fokus auf Innovation. Insbesondere die USA führen bei Forschung und Entwicklung sowie bei der Produktion von hochwertigen Automobilkomponenten.

Was erwartet den Markt für Automotive Metal Stamping als Nächstes?

- Weiteres Wachstum der Elektromobilität: Rechnen Sie mit einer zunehmenden Nachfrage nach leichten, präzise gestanzten Bauteilen, die speziell auf Elektroantriebe und Batteriesysteme abgestimmt sind.

- Wandel der Materialien: Beobachten Sie die Einführung neuer AHSS-Sorten und Verbundmaterialien, die Stärke, Gewicht und Formbarkeit optimal miteinander kombinieren.

- Digitale Transformation: Immer mehr Stanzunternehmen setzen auf digitale Zwillinge, Simulationen und Datenanalyse, um Prozesse zu optimieren und Wartungsbedarf vorherzusagen.

Indem Sie über diese Entwicklungen informiert bleiben, trends im Fahrzeugstanzbereich , sind Sie besser gerüstet, um bei Beschaffungsentscheidungen, Designherausforderungen und zukunftssicheren Projekten im Automobilbereich erfolgreich zu sein. Im letzten Abschnitt fassen wir die wichtigsten Erkenntnisse zusammen und geben Ihnen Tipps, wie Sie diese Insights für Ihr nächstes Stanzprojekt nutzen können.

Fazit

Haben Sie sich schon einmal gefragt, was ein Hochleistungs-Fahrzeug wirklich auszeichnet? Es ist die Summe aus unzähligen perfekt abgestimmten Bauteilen – von denen viele durch fortschrittliche automobil-Metallstanzlösungen geformt werden. Während wir diesen umfassenden Überblick abschließen, werfen wir nochmals einen Blick auf die wesentlichen Erkenntnisse, die Ihnen helfen können, bessere Entscheidungen für Ihr nächstes Projekt zu treffen.

Warum das Metallstanzverfahren das Herz der Automobilproduktion ist

- Präzision von Anfang bis Ende: Der Stanzprozess verwandelt flache Metallbleche in komplexe, hochfeste Komponenten mit einzigartiger Genauigkeit und Wiederholbarkeit. Von Karosserieteilen bis hin zu komplizierten Halterungen – diese Technologie bildet die Grundlage der Fahrzeugfertigung.

- Material spielt eine Rolle: Die Wahl des richtigen Metalls – sei es hochfester Stahl, leichtes Aluminium oder Speziallegierungen – wirkt sich direkt auf die Leistung, Sicherheit und Kosten von Bauteilen aus. Die besten Projekte beginnen mit einem klaren Verständnis der jeweiligen Stärken jedes Materials.

- Vielseitigkeit und Anpassungsfähigkeit: Egal, ob Sie Standardteile oder maßgeschneiderte Lösungen für einzigartige Designs benötigen, die heutige Umformtechnik unterstützt sowohl die Großserienfertigung als auch spezifische, OEM-tailored Anforderungen.

- Die Auswahl des Lieferanten ist entscheidend: Nicht alle auto-Stanzteile-Lieferanten sind gleich. Die Bewertung von Zertifizierungen, technischen Fähigkeiten und Dienstleistungsportfolios stellt sicher, dass Sie mit Unternehmen zusammenarbeiten, die kontinuierlich Qualität, Geschwindigkeit und Mehrwert liefern.

- Globale Trends befeuern Innovationen: Der Aufstieg von Elektrofahrzeugen, die Einführung neuer Materialien und die Integration von Industrie-4.0-Technologien prägen die Zukunft des Automobil-Stanzens und erfordern von Lieferanten immer höhere Präzision und Flexibilität.

Bereit für den nächsten Schritt?

Wenn Sie ein neues Automobilprojekt planen, stellen Sie sich das Vertrauen vor, das entsteht, wenn Sie mit einem vertrauenswürdigen, zertifizierten Partner zusammenarbeiten – jemandem, der pünktlich qualitativ hochwertige Teile liefert, die schnelle Entwicklung unterstützt und Ihre gesamte Lieferkette vereinfacht. Das ist der Mehrwert, den ein Lieferant mit nachweisbarer Expertise bietet. automobil-Metallstanzlösungen .

- Qualitätssicherung: Achten Sie auf Partner mit IATF-16949-Zertifizierung und einem soliden Qualitätskontrollprozess.

- Integrierte Dienstleistungen: Berücksichtigen Sie Lieferanten, die von der Prototypenerstellung bis zur Serienfertigung alles anbieten, einschließlich sekundärer Prozesse und Engineering-Unterstützung.

- Geschwindigkeit und Flexibilität: Geben Sie Priorität zu those, die Ihre Time-to-Market-Zeit verkürzen und sich schnell an Designänderungen anpassen können.

Für ein optimiertes Erlebnis, das alle diese Kriterien erfüllt, erkunden Sie die Möglichkeiten von Shaoyi’s Auto Stamping Parts . Der One-Stop-Ansatz, fortschrittliche Technik und die globale Erfahrung machen sie zur intelligenten Wahl für Projekte, bei denen Qualität, Geschwindigkeit und Zuverlässigkeit im Vordergrund stehen.

Mit der Weiterentwicklung der Automobilindustrie wird es immer wichtiger, gut informiert zu bleiben und mit den richtigen Experten zusammenzuarbeiten, um sicherere, leichtere und innovativere Fahrzeuge anbieten zu können. Nutzen Sie diese Broschüre als Wegweiser und gehen Sie den nächsten Schritt mit Zuversicht – gestützt von den Besten in der Branche. hersteller von Karosserieteilen lösungen.

Häufig gestellte Fragen zum Thema Automobil-Metalldruck

1. Welche vier Hauptverfahren des Metallstanzens werden in der Automobilproduktion verwendet?

Die vier Hauptstanzverfahren in der Automobiltechnik sind Folgeverbundwerkzeug-Stanzen, Transferwerkzeug-Stanzen, Vierspindel-Stanzen und Feinstanzen. Jede Methode eignet sich für unterschiedliche Komplexitäten von Bauteilen und Produktionsmengen. Das Folgeverbundwerkzeug-Stanzen ist ideal für Hochleistungsanwendungen mit mehreren Bearbeitungsschritten, während das Feinstanzen für Komponenten mit präzisen, glatten Kanten verwendet wird.

2. Was sind Automobil-Stanzteile und warum sind sie für Fahrzeuge entscheidend?

Automotive Stanzteile sind Metallteile, die aus flachen Blechen mit Hilfe von maßgeschneiderten Stempeln und Pressen geformt werden. Sie sind unverzichtbar, da sie die strukturelle Integrität, Sicherheit und Präzision gewährleisten, die für Karosserieteile, Chassiskomponenten und komplexe Halterungen erforderlich sind, und sie haben direkten Einfluss auf die Fahrzeugleistung und -sicherheit.

3. Welche häufigen Probleme treten bei der Metallstanzung im Automobilbereich auf?

Typische Probleme umfassen Risse, Falten, Krümmungen, Schneidkanten, ungleichmäßiges Dehnen, Dellen, Oberflächenverformungen und Brüche. Diese Fehler können durch eine sorgfältige Konstruktion der Werkzeuge, die Auswahl geeigneter Materialien sowie strenge Qualitätskontrollverfahren, wie sie von zertifizierten Lieferanten angewandt werden, minimiert werden.

4. Wie wählt man den richtigen Lieferanten für Metallstanzteile im Automobilbereich aus?

Die Auswahl eines führenden Lieferanten erfordert die Bewertung von Zertifizierungen wie IATF 16949, technischen Fähigkeiten, eigener Werkzeugausstattung, Qualitätssicherung sowie der Fähigkeit, Prototyping und Mehrwertdienstleistungen anzubieten. Die Prüfung des Projektportfolios und der Kundereferenzen eines Lieferanten, wie z. B. von Shaoyi, gewährleistet nachweisbare Expertise und Zuverlässigkeit.

5. Welche Metalle werden am häufigsten für im Automobilbau gestanzte Komponenten verwendet?

Stahl (einschließlich hochfester und weiterentwickelter hochfester Sorten), Aluminiumlegierungen, Kupferlegierungen, Magnesium, Titan und Eisenlegierungen werden breit eingesetzt. Die Wahl hängt von der für spezifische Automobilanwendungen erforderlichen Festigkeit, dem Gewicht, der Umformbarkeit und der Korrosionsbeständigkeit ab.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —