Geheimnisse des Stahl-Laserschneidens: Von Dickegrenzen bis zur perfekten Oberfläche

Verständnis von Laser-Schneidstahl und seiner Rolle in der Fertigung

Stellen Sie sich einen Lichtstrahl vor, der so präzise fokussiert ist, dass er festes Metall mit chirurgischer Genauigkeit durchtrennen kann. Genau das geschieht beim Einsatz von Laser-Schneidstahl – einem präzisen Fertigungsverfahren, das die Art und Weise, wie Industrien die Metallbearbeitung angehen, revolutioniert hat.

Im Kern erfolgt das Laserschneiden von Stahl durch die Lenkung eines hochkonzentrierten Laserstrahls entlang einer computerprogrammierten Bahn. Wenn diese fokussierte Energie auf die Stahloberfläche trifft, wird das Material rasch bis zum Schmelzen, Brennen oder Verdampfen erhitzt. Das Ergebnis? Saubere, präzise Schnitte, die mit herkömmlichen Methoden einfach nicht erreichbar sind. Ein Zusatzgas – typischerweise Sauerstoff oder Stickstoff – bläst dann das geschmolzene Material weg und hinterlässt glatte, scharfe Kanten, die frei von Graten sind.

Diese Technologie ist in der modernen Fertigung unverzichtbar geworden. Von Fahrzeugrahmenbauteilen bis hin zu komplexen architektonischen Elementen kommt lasergeschnittener Stahl überall dort zum Einsatz, wo Präzision entscheidend ist. Stahlverarbeitungsbetriebe setzen heute auf CNC-gesteuerte Lasersysteme um wiederholgenaue Ergebnisse zu erzielen, unabhängig davon, ob sie einen Prototyp oder Tausende identischer Teile produzieren.

Moderne Metall-Laserschneidanlagen können Maßhaltigkeiten von bis zu +/- 0,1 mm erreichen und eignen sich deshalb ideal für Anwendungen, bei denen Präzision keine Option ist – sondern eine Grundvoraussetzung.

Was den Laserstrahlschnitt im Vergleich zum herkömmlichen Stahlschneiden auszeichnet

Herkömmliche Verfahren zum Schneiden von Stahl – wie Scheren, Sägen oder Plasmaschneiden – haben alle eine Einschränkung gemeinsam: den physischen Kontakt zwischen Werkzeug und Material. Dieser Kontakt verursacht mechanischen Verschleiß, führt zu Vibrationen und begrenzt die Komplexität möglicher Schnitte.

Der Laserschnitt beseitigt diese Einschränkungen vollständig. Da kein direkter Kontakt zwischen Werkzeug und Material besteht, bedeutet dies:

- Kein mechanischer Verschleiß an Schneidkomponenten

- Verringerte Wartungsanforderungen im Laufe der Zeit

- Fähigkeit, komplexe Geometrien und enge Ecken zu bearbeiten, die für physische Werkzeuge unerreichbar sind

- Konsistente Kantenqualität ohne zusätzliche Nachbearbeitungsschritte

Wenn Sie mit hochfesten Materialien arbeiten, bei denen die Zugfestigkeit entscheidend ist, erhält dieses berührungslose Verfahren die mechanischen Eigenschaften des Materials in der Nähe der Schnittzone. Herkömmliche Methoden beeinträchtigen diese Eigenschaften häufig durch übermäßige Wärme oder mechanische Spannungen.

Die Wissenschaft hinter der thermischen Trennung in Stahl

Wie funktioniert das Laserschneiden von Stahl auf materieller Ebene? Der Prozess basiert auf dem sogenannten photothermischen Effekt.

Wenn der energiereiche Laserstrahl auf die Stahloberfläche trifft, absorbiert das Material diese Energie und wandelt sie nahezu augenblicklich in Wärme um. Die lokale Temperatur steigt so schnell an, dass der Stahl innerhalb von Millisekunden vom festen Zustand in den flüssigen – oder sogar direkt in den gasförmigen – Zustand übergeht. Diese gezielte Energiezufuhr ermöglicht einen derart präzisen Schnitt.

Der entscheidende Parameter hier ist die Leistungsdichte: die Menge an Laserenergie, die pro Flächeneinheit abgegeben wird. Eine höhere Leistungsdichte bedeutet schnellere Erwärmung und effizienteres Schneiden. CNC-Systeme steuern dies präzise, indem sie Vorschubgeschwindigkeit, Laserleistung, Strahlfokus und andere Parameter je nach dem spezifischen Stahltyp und der Dicke des Materials anpassen.

Aufgrund dieses hohen Maßes an Kontrolle entscheiden sich immer mehr Metallbearbeitungsprofis für Lasertechnologie. Jede Einstellung kann exakt auf Ihre Anforderungen abgestimmt werden – egal ob Sie schnelle Serienproduktionen oder aufwendige Einzelstücke benötigen. Das Ergebnis ist ein Verfahren, das nicht nur präzise, sondern auch umweltfreundlich ist, da es minimalen Abfall erzeugt und keine Schmieröle benötigt, die anschließend gereinigt werden müssten.

Faserlaser vs. CO2-Lasertechnologie für Stahl

Nun, da Sie verstehen, wie das Laserschneiden funktioniert, lautet die nächste Frage: Welche Lasertechnologie sollten Sie tatsächlich verwenden? Beim Schneiden von Stahl stoßen Sie auf zwei Hauptoptionen – Faserlaser und CO2-Laser. Jede dieser Technologien basiert auf grundlegend unterschiedlicher Physik, und eine falsche Wahl kann Zeit, Geld und Kantenqualität kosten.

Stellen Sie es sich so vor: Beide Technologien erzeugen leistungsstarke Lichtstrahlen, die in der Lage sind, Stahl zu durchtrennen. Aber an dieser Stelle enden die Gemeinsamkeiten bereits. Eine Faserlaserschneidmaschine und eine CO2-Laserschneidmaschine unterscheiden sich darin, wie sie den Strahl erzeugen, welche Wellenlänge des Lichts sie produzieren und letztendlich, wie effizient Stahl ihre Energie absorbiert.

Nach EVS Metal 2025 Analyse , erfassen Faserlaser nun etwa 60 % des Schneidmarktes und erreichen 3- bis 5-mal schnellere Schneidgeschwindigkeiten sowie 50–70 % niedrigere Betriebskosten im Vergleich zu CO2-Systemen. Diese Marktentwicklung zeigt Ihnen deutlich, wohin sich die Technologie entwickelt hat.

| Faktor | Faserlaser | CO2-Laser |

|---|---|---|

| Schneidgeschwindigkeit (dünner Stahl) | 2–5-mal schneller; bis zu 100 m/min bei dünnen Materialien | Langsamer; etwa 10–12 m/min bei vergleichbaren Materialien |

| Optimaler Dickenbereich | Hervorragend unter 20 mm; mit Hochleistungssystemen bis zu 100 mm möglich | Überlegene Kantenqualität über 25 mm; traditionell bevorzugt für Dickbleche |

| Energieeffizienz | Bis zu 50 % Wand-Plug-Wirkungsgrad | 10–15 % Wand-Plug-Wirkungsgrad |

| Jährliche Wartungskosten | typisch 200–400 $ | typisch 1.000–2.000 $ |

| Beste Anwendungsgebiete | Blech, reflektierende Metalle (Aluminium, Kupfer, Messing), Serienproduktion | Schnitt von Dickblechen, Anwendungen mit hohen Anforderungen an die Kantenqualität |

| Wellenlänge | 1,06 µm (nahe Infrarot) | 10,6 µm (ferne Infrarot) |

Vorteile von Faserlasern bei dünnen Stahlblechen

Hier kommt es wirklich auf die Physik an. Ein Faserlaser erzeugt Licht mit einer Wellenlänge von etwa 1,06 Mikrometern – genau zehnmal kürzer als die CO2-Wellenlänge von 10,6 Mikrometern. Warum ist das wichtig für das Schneiden Ihres Stahls?

Metalle haben Oberflächen, die mit frei beweglichen Elektronen gefüllt sind und längere Lichtwellenlängen reflektieren. Die lange Wellenlänge des CO2-Lasers wird von metallischen Oberflächen abgelenkt, wodurch erhebliche Energie als reflektiertes Licht verloren geht. Die kürzere Wellenlänge des Faserlasers dringt dagegen effektiver in dieses Elektronen"meer" ein und koppelt ihre Energie direkt in den Stahl ein.

Diese bessere Absorption führt zu praktischen Vorteilen:

- Deutliche Geschwindigkeitssteigerung: Ein 4-kW-Faserlaser kann 1 mm Edelstahl mit Geschwindigkeiten von über 30 Metern pro Minute schneiden, während ein vergleichbarer CO2-Laser nur 10–12 Meter pro Minute erreichen könnte

- Bessere Strahlqualität: Der in der Glasfaser erzeugte Strahl behält eine außergewöhnliche Fokussierung bei, erzeugt kleinere Fokusdurchmesser und engere Schnittbreiten

- Fähigkeit zum Schneiden reflektierender Metalle: Aluminium, Kupfer und Messing – Materialien, die CO2-Systemen Herausforderungen stellen – werden mit Fasertechnologie effizient geschnitten

- Gesenkte Betriebskosten: Der Energieverbrauch sinkt um etwa 70 % im Vergleich zu äquivalenten CO2-Systemen

Für die Serienfertigung von Blechteilen – denken Sie an Gehäuse für Elektronik, Komponenten für Klimatechnik oder Karosserieteile im Automobilbau – liefert ein industrieller Faserlaser mehr Teile pro Stunde bei geringeren Kosten pro Bauteil. Die CNC-Faserlaser-Schneidmaschine hat sich im Wesentlichen zum Standard bei der Bearbeitung von dünnwandigem Stahl entwickelt.

Wenn CO2-Laser beim Schneiden von Stahl überlegen sind

Heißt das, dass CO2-Technologie veraltet ist? Nicht ganz. Wenn man Stärken über 20 mm überschreitet, verschiebt sich die Gleichung.

CO2-Laser erzeugen einen breiteren Schnitt (Kerf), was beim Schneiden von Dickblechen tatsächlich von Vorteil ist. Der breitere Schnittkanal ermöglicht eine bessere Entfernung des geschmolzenen Materials und führt oft zu geraderen, glatteren Schnittkanten mit weniger Ansätzen – also erstarrtem Metall, das an der Unterseite der Schnitte haften bleiben kann.

Berücksichtigen Sie diese Szenarien, in denen CO2-Systeme weiterhin konkurrenzfähig sind:

- Dickes Edelstahl: Wenn die Kantenqualität wichtiger ist als die Schneidgeschwindigkeit, kann CO2 außergewöhnlich glatte, fast glänzende Kanten liefern

- Bestehende Anlagen: Etablierte Betriebe mit ausgereiften CO2-Service-Netzwerken und geschulten Bedienern können feststellen, dass die Umstellkosten für bestimmte Anwendungen die Vorteile überwiegen

- Umgebungen mit gemischten Materialien: Betriebe, die neben Stahl erhebliche Mengen nichtmetallischer Materialien verarbeiten, können von der Vielseitigkeit des CO2-Lasers bei organischen Werkstoffen wie Holz und Acryl profitieren

Es ist jedoch erwähnenswert, dass sich die industrielle Laserschneidtechnologie rasant weiterentwickelt. Moderne Hochleistungs-Fasermodule erreichen heute Leistungen von 40 kW und mehr und stellen damit die traditionellen Vorteile von CO2 bei Dickblechen in Frage Branchenanalyse deutet darauf hin, dass Faserlaser bis 2030 70–80 % der Metallschneidanwendungen abdecken werden

Die praktische Erkenntnis? Für die meisten Stahlschneidanwendungen im Jahr 2025 – insbesondere bei Blechen unter 20 mm – bietet die Fasertlasertechnologie überzeugende Vorteile in Bezug auf Geschwindigkeit, Effizienz und Betriebskosten. CO2 bleibt relevant für spezialisierte Arbeiten an Dickblechen, bei denen die Schnittkantenqualität langsamere Bearbeitungsprozesse rechtfertigt. Das Verständnis beider Technologien hilft Ihnen dabei, das richtige Werkzeug für Ihre spezifischen Anforderungen an Stahl auszuwählen.

Möglichkeiten und Grenzen bei der Stahldickenverarbeitung

Sie haben Ihre Lasertechnologie ausgewählt – nun stellt sich die entscheidende Frage, die jeder Fertiger stellt: Wie dick kann man tatsächlich schneiden? Die Antwort ist keine einzelne Zahl. Es handelt sich um eine Beziehung zwischen Laserleistung, Materialart und der von Ihrer Anwendung geforderten Qualität.

Was viele Ausrüstungshersteller Ihnen upfront nicht verraten: Die auf einem Datenblatt angegebene „maximale Schneiddicke“ spiegelt selten wider, was Sie im täglichen Produktionsbetrieb erreichen werden. Laut GWEIKEs Herstellungsdaten , gibt es tatsächlich drei unterschiedliche Dickenstufen, die Sie verstehen sollten – maximale theoretische, stabile Produktions- und optimale wirtschaftliche Schneidbereiche.

Maximale Schneidtiefen nach Laserleistungsklasse

Die Laserleistung, gemessen in Kilowatt (kW), ist Ihr primärer Indikator für die Dickenkapazität. Die Beziehung ist jedoch nicht rein linear. Wenn Sie Ihre Leistung verdoppeln, verdoppelt sich nicht automatisch die maximale Dicke – die Physik führt zu abnehmenden Erträgen, wenn dickere Stahlplatten bearbeitet werden.

| Laserleistung | Kohlenstoffstahl (Sauerstoff) | Edelstahl (Stickstoff) | Aluminium | Beste Anwendung |

|---|---|---|---|---|

| 1,5–2 kW | Bis zu 10 mm | Bis zu 6 mm | Bis zu 4 mm | Blech, Dünnblecharbeiten |

| 3–4 kW | Bis zu 16 mm | Bis zu 10 mm | Bis zu 8 mm | Allgemeine Fertigung |

| 6 kW | Bis zu 22 mm | Bis zu 16 mm | Bis zu 12 mm | Mitteldicke Produktion |

| 10-12 kW | Bis zu 35 mm | Bis zu 25 mm | Bis zu 20mm | Schwere Blechfertigung |

| 20 kW+ | Bis zu 60 mm | Bis zu 40 mm | Bis zu 30 mm | Spezialist für extrem dicke Platten |

Fällt Ihnen etwas Wichtiges in dieser Tabelle zur Blechstärken-Eignung auf? Bei gleichem Leistungslevel schneidet Kohlenstoffstahl durchgängig dicker als Edelstahl oder Aluminium. Der Grund hierfür ist der exotherme Reaktionseffekt beim Sauerstoffunterstützten Schneiden von Kohlenstoffstahl – der Sauerstoff unterstützt den Laser tatsächlich, indem er zusätzliche Wärme durch Oxidation erzeugt. Edelstahl hingegen wird mit Stickstoff geschnitten, um seine korrosionsbeständigen Eigenschaften zu bewahren, und beruht vollständig auf der Energie des Lasers.

Wenn Sie bei Ihren Projekten eine Tabelle zur Blechstärkenbezeichnung heranziehen, denken Sie daran, dass 14 gauge Stahl eine Dicke von etwa 1,9 mm und 11 gauge Stahl eine Dicke von rund 3 mm aufweist. Diese dünne Materialien werden mühelos geschnitten sogar auf moderaten 1,5–2-kW-Systemen, oft mit Geschwindigkeiten von über 30 Metern pro Minute.

Präzisionsüberlegungen beim Schneiden von dünnwandigem Stahl

Das Laserschneiden von Blechen aus dünnen Materialien erfordert besondere Präzisionsüberlegungen. An dieser Stelle wird die Schnittbreite entscheidend für den Erfolg Ihres Designs.

Was ist genau unter Schnittbreite (Kerf) zu verstehen? Es handelt sich um die Breite des Materials, das beim Schneidprozess entfernt wird – im Wesentlichen die „Dicke“ Ihrer Schnittlinie. Bei dünnen Materialstärken liegt die Schnittbreite typischerweise zwischen 0,1 mm und 0,3 mm. Mit zunehmender Materialdicke wächst auch die Schnittbreite, manchmal bis zu 0,5 mm oder mehr bei dickem Stahlblech.

Warum ist das wichtig? Berücksichtigen Sie folgende Auswirkungen auf die Präzision:

- Effizienz der Teileanordnung (Nesting): Eine schmalere Schnittbreite ermöglicht es, die Teile enger auf dem Blech anzuordnen, wodurch Materialverschnitt reduziert wird

- Dimensionsgenauigkeit: Ihr CAD-Design muss die Schnittbreite berücksichtigen – benötigen Sie beispielsweise einen 10-mm-Schlitz, müssen Sie möglicherweise 10,2 mm programmieren, um dies auszugleichen

- Toleranzfähigkeiten: Bei Materialien unter 3 mm sind Toleranzen von bis zu ±0,1 mm erreichbar; bei dickeren Materialien liegen die Toleranzen typischerweise zwischen ±0,25 mm und ±0,5 mm

- Mindestmaße für Merkmale: Löcher mit einem Durchmesser kleiner als die Materialstärke werden schwierig – eine 5-mm-Platte benötigt möglicherweise Mindestdurchmesser von 5 mm oder größer

Gemäß den Fertigungsrichtlinien von Prototech Laser ermöglichen dünne Materialien Toleranzen von bis zu ±0,005" (0,127 mm), während dickere Platten je nach Materialart und Maschinenparametern ±0,01" bis ±0,02" (0,25 mm bis 0,5 mm) erfordern können.

Wann das Laserschneiden unpraktisch wird

Jede Technologie hat ihre Grenzen. Zu wissen, wann man vom Laserschneiden absehen sollte, spart Zeit, Geld und Ärger. Ziehen Sie alternative Verfahren in Betracht, wenn:

- Die Dicke praktische Grenzen überschreitet: Selbst ein 20-kW-System hat bei Kohlenstoffstahl Schwierigkeiten, jenseits von 50–60 mm eine gleichbleibende Qualität zu gewährleisten. Plasmaschneiden oder Brennschneiden werden dann wirtschaftlicher.

- Die Kantenverjüngung (Taper) wird inakzeptabel: Bei sehr dickem Material verbreitert sich der Laserstrahl beim Eindringen, wodurch ein leichter Winkel von oben nach unten entsteht. Falls parallele Wände entscheidend sind, kann eine Nachbearbeitung erforderlich sein.

- Geschwindigkeitsanforderungen rechtfertigen die Kosten nicht: Das Schneiden von 25 mm Stahl mit 0,3 Metern pro Minute blockiert teure Ausrüstung. Plasma schneidet dieselbe Dicke 3-4-mal schneller bei geringeren Betriebskosten.

- Die Materialreflexion stellt Sicherheitsrisiken dar: Hochpolierter Kupfer und Messing kann Laserenergie in den Schneidkopf zurückreflektieren und so eine Beschädigung der Ausrüstung verursachen.

Eine praktische Regel erfahrenen Blechbearbeiter: Wenn Sie nur einmal im Monat dicke Platten schneiden, dimensionieren Sie Ihre Ausrüstung nicht für diesen seltenen Auftrag. Lagern Sie stattdessen Arbeiten mit extremer Dicke aus und optimieren Sie Ihre Maschine für die 80–90 % der Aufträge, die Ihren eigentlichen Gewinn generieren.

Das Verständnis dieser Dickenabhängigkeiten hilft Ihnen dabei, Projekte den Fähigkeiten entsprechend zuzuordnen – und oftmals ist es wichtiger, Ihre Grenzen zu kennen, als sie zu überschreiten.

Stahlsorten und Materialauswahl für das Laserschneiden

Das Verständnis der Dickenfähigkeiten ist nur die halbe Miete. Die Art des Stahls, den Sie schneiden, verändert grundlegend, wie sich Ihr Laser verhält – und ob Ihre fertigen Teile den Spezifikationen entsprechen. Unterschiedliche Stahlzusammensetzungen absorbieren Laserenergie unterschiedlich, erzeugen verschiedene Kantenausführungen und erfordern spezifische Bearbeitungsparameter.

Stellen Sie es sich so vor: Baustahl und Edelstahl 316 sehen möglicherweise ähnlich aus auf Ihrem Materialregal, verhalten sich jedoch unter dem Laserstrahl wie vollkommen unterschiedliche Materialien. Laut der Fertigungsanalyse von Amber Steel hilft das Verständnis dieser Unterschiede Unternehmen, die Effizienz zu verbessern, Kosten zu kontrollieren und bessere Ergebnisse zu liefern – unabhängig von der Projektkomplexität.

Hier finden Sie eine umfassende Übersicht darüber, wie gängige Stahlsorten mit der Laserschneidtechnologie interagieren:

- Baustahl (A36, A572): Am leichtesten zu schneiden. Ein niedriger Kohlenstoffgehalt (0,05–0,25 %) ermöglicht vorhersagbare, saubere Schnitte mit minimalem Anschnitt. Funktioniert sowohl mit Sauerstoff- als auch mit Stickstoffzusatzgas. Hervorragend geeignet für Hochgeschwindigkeits-Produktionsläufe.

- Edelstahlblech (304, 316): Benötigt Stickstoffzusatz, um die Korrosionsbeständigkeit zu bewahren. Die geringere Wärmeleitfähigkeit begünstigt den Laserschnitt, da sich die Wärme stärker konzentriert. Erzeugt saubere Kanten, ist jedoch langsamer im Schnitt als gleich dicke Baustähle.

- Hochfester niedriglegierter (HSLA-)Stahl: Bietet eine ausgewogene Kombination aus Festigkeit und guter Laserkompatibilität. Kann Parameteranpassungen zur Optimierung der Kantengüte erfordern. Häufig in Konstruktions- und Automobilanwendungen eingesetzt.

- Verschleißfeste Sorten (AR500): Aufgrund der extremen Härte (460–544 Härte nach Brinell) anspruchsvoll. Fasermodule eignen sich am besten, üblicherweise auf 0,500" Dicke begrenzt. Die Minimierung der wärmeeinflussten Zone ist entscheidend, um die Härteeigenschaften zu erhalten.

- Verzinktes Blech: Die Zinkbeschichtung verdampft beim Schneiden und erzeugt Dämpfe, die eine ausreichende Belüftung erfordern. Kann im Vergleich zu unbeschichtetem Stahl leicht rauere Kanten erzeugen. Eine Vorreinigung vor dem Schneiden ist selten notwendig.

Kohlenstoffstahlqualitäten und Leistung beim Laserschneiden

Kohlenstoffstahl bleibt der arbeitspferd der Laserschneidoperationen . Sein vorhersagbares Verhalten und seine großzügige Toleranz machen ihn ideal sowohl für Einsteiger als auch für Produktionsumgebungen, die konsistente Ergebnisse erfordern.

Warum lässt sich Kohlenstoffstahl so sauber schneiden? Die Antwort liegt im Sauerstoff-unterstützten Schneiden. Wenn Sie einen Sauerstoffhilfsstoffstrom auf die Schnittzone richten, entsteht eine exotherme Reaktion mit dem erhitzten Kohlenstoffstahl. Dieser Oxidationsprozess erzeugt zusätzliche Wärme – im Wesentlichen unterstützt er also den Laser bei seiner Arbeit. Das Ergebnis? Höhere Schneidgeschwindigkeiten und die Fähigkeit, dickere Stahlplatten zu bearbeiten, als dies mit Stickstoffunterstützung möglich wäre.

Diese Sauerstoffreaktion erzeugt jedoch eine Oxidschicht an der Schnittkante. Bei strukturellen Anwendungen spielt dies selten eine Rolle. Für Teile, die geschweißt oder pulverbeschichtet werden sollen, ist möglicherweise eine leichte Nachbearbeitung oder Reinigung vor dem Weiterverarbeiten erforderlich. Wenn Sie makellose, oxidfreie Kanten bei Kohlenstoffstahl benötigen, ist ein Wechsel auf Stickstoff als Zusatzgas möglich – beachten Sie jedoch, dass sich dadurch die Schneidgeschwindigkeit verringert und der Gasverbrauch steigt.

Die Materialvorbereitung beeinflusst Ihre Ergebnisse erheblich. Laut Den Fertigungsrichtlinien von KGS Steel ergeben saubere, zunderfreie Oberflächen bei Sorten wie A36 oder A572 in der Regel bessere Ergebnisse als rostige oder zunderschwere Oberflächen. Bevor Sie Stahlplatten für kritische Anwendungen schneiden, erwägen Sie folgende Vorbereitungsschritte:

- Oberflächenrost: Leichte Oberflächenoxidation kann normalerweise problemlos bearbeitet werden, aber starker Zunder sollte mechanisch oder durch Drahtbürsten entfernt werden

- Öl und Fett: Das Schneiden durch verunreinigte Oberflächen erzeugt Rauch und kann die Kantenqualität beeinträchtigen – gegebenenfalls mit Lösungsmittel abwischen

- Schutzbeschichtungen: Laser-sichere Papiere oder Kunststoffabdeckungen können während des Schneidens belassen werden; Vinylbeschichtungen sollten entfernt werden

- Walzhaut: Frischer warmgewalzter Stahl mit intakter Walzhaut schneidet in der Regel akzeptabel; abblätternde Walzhaut verursacht Probleme

Spezialstähle, die das Laserschneiden herausfordern

Nicht alle Stähle verhalten sich unter dem Laserstrahl gleich gut. Wenn Sie wissen, welche Materialien die Grenzen Ihrer Anlage ausreizen, können Sie genauer kalkulieren, realistische Erwartungen bei Kunden setzen und erkennen, wann alternative Verfahren sinnvoller sind.

Hinweise zum Laserschneiden von Edelstahlblechen: Austenitische Sorten wie Edelstahl 304 und 316 lassen sich aufgrund ihrer gleichmäßigen Zusammensetzung und thermischen Eigenschaften hervorragend laserschneiden. Die geringere Wärmeleitfähigkeit im Vergleich zu Baustahl konzentriert die Wärme tatsächlich im Schneidbereich, was präzise Schnitte mit minimalen wärmeeinflussten Zonen ermöglicht. Allerdings sind Bearbeitungsgeschwindigkeiten etwa 30–40 % langsamer als bei gleichem Baustahldicken.

Für Edelstahlanwendungen in der Lebensmittelverarbeitung, medizinischen Ausrüstung oder maritimen Umgebungen ist die Verwendung von Stickstoff als Hilfsgas zwingend erforderlich. Sauerstoff erzeugt eine Chromoxidschicht, die die Korrosionsbeständigkeit beeinträchtigt, für die Sie bezahlen. Der Kompromiss? Höhere Gas kosten und langsamere Schneidgeschwindigkeiten – jedoch behält korrekt geschnittenes Edelstahlblech seine wertvollen Eigenschaften.

AR500 und verschleißfeste Sorten: Laut dem AR500-Schneidleitfaden von McKiney Manufacturing zeichnen sich Faserlaser als beste Option für verschleißfesten Stahl aus, wenn Präzision, Geschwindigkeit und Materialfestigkeit entscheidend sind. AR500 liegt zwischen 460 und 544 auf der Brinell-Härteskala – diese extreme Härte begrenzt das praktikable Laserschneiden auf etwa 0,500" Dicke.

Die kritische Herausforderung bei AR500? Wärmemanagement. Dieser Stahl erreicht seine Härte durch Wärmebehandlung. Ein zu hoher Wärmeeintrag beim Schneiden kann weiche Stellen erzeugen, wodurch der Einsatz von AR500 von vornherein sinnlos wird. Fasermodule minimieren dieses Risiko, da sie im Vergleich zu Plasma- oder Brennschneidverfahren eine kleinere wärmeeinflusste Zone erzeugen.

Hinweise zum Aluminiumblech: Obwohl es kein Stahl ist, tritt Aluminiumblech in Fertigungsbetrieben häufig neben Stahl auf. Aufgrund seiner hohen Reflektivität stellte es früher eine Herausforderung für CO2-Laser dar, doch moderne Fasersysteme verarbeiten Aluminium effektiv. Rechnen Sie mit abweichenden Anforderungen an das Hilfsgas (Stickstoff oder Druckluft) und angepassten Fokusparametern im Vergleich zu Einstellungen für Stahl.

ASTM-Spezifikationen, militärische Anforderungen und Speziallegierungen bringen jeweils besondere Überlegungen mit sich. Bei der Angebotserstellung für unbekannte Materialien sollte vor der Festlegung der Produktionsparameter ein Testausschnitt an Probematerial angefordert werden. Die Kosten für einige Teststücke sind vernachlässigbar im Vergleich zum Ausschuss einer kompletten Produktion aufgrund unerwarteten Materialverhaltens.

Ihre Materialauswahl beeinflusst jede nachfolgende Entscheidung direkt – von der Wahl des Hilfsgases über die Schneidgeschwindigkeit bis hin zu den Anforderungen an die Nachbearbeitung. Die richtige Wahl dieser Grundlage legt den Grundstein für erfolgreiche Anwendungen in allen Branchen.

Industrielle Anwendungen für laserbeschnittene Stahlbauteile

Sie haben Ihr Material ausgewählt und kennen die Fähigkeiten Ihrer Maschine – doch wo kommt laser-geschnittener Stahl eigentlich in der realen Welt zum Einsatz? Die Anwendungen reichen von Hochleistungsmotorsport bis hin zu künstlerischen, maßgefertigten Metallschildern, die vor Ihrem Lieblingslokal hängen. Jede Branche bringt einzigartige Anforderungen an Präzision, Toleranzen und Konstruktionsüberlegungen mit sich, die beeinflussen, wie Blechbearbeiter jedes Projekt angehen.

Was macht diese Technologie so vielseitig? Die Laserbearbeitung eliminiert den Kompromiss zwischen Komplexität und Kosten. Ob Sie einfache Halterungen oder aufwändige dekorative Platten schneiden – die Maschine interessiert sich nicht für Geometrie; sie folgt mit gleicher Präzision dem programmierten Pfad. Diese Fähigkeit hat Türen in Branchen geöffnet, die zuvor auf teure Werkzeuge oder arbeitsintensive manuelle Verfahren angewiesen waren.

Lassen Sie uns die wichtigsten Bereiche betrachten, die laser-geschnittene Teile nutzen, und was jede Branche von der Technologie verlangt:

- Automobil- und Motorsport: Fahrgestellkomponenten, Aufhängungshalterungen, Rohrschutzgestänge, kundenspezifische Montageflansche

- Architektur und Bauwesen: Dekorative Fassadenplatten, Sichtschutzwände, tragende Elemente, Treppenkomponenten

- Industriemaschinen: Gerätegehäuse, Montageplatten, Schutzvorrichtungen, Förderanlagenkomponenten

- Kunst und Beschilderung: Individuelle Metallschilder, dekorative Kunstplatten, Markendisplays, Gartenskulpturen

Anwendungen für Automobilfahrgestelle und strukturelle Komponenten

Wenn Sie jemals einen Überrollkäfig mit einer manuellen Rohrabschrägmaschine und einer Bohrmaschine gebaut haben, kennen Sie die Schwierigkeiten. Dreimal messen, Winkel einstellen, Lochsäge starten – und meistens ist die Abschrägung leicht verkehrt. Danach verbringen Sie zwanzig Minuten mit einer Winkelschleifmaschine, um das Rohr so anzupassen, dass es fest genug für eine WIG-Schweißung sitzt.

Nach YIHAI-Laser-Analyse zur Fahrzeugherstellung , die kundenspezifische Metallbearbeitung mit Lasertechnologie revolutioniert diesen gesamten Arbeitsablauf. In der Motorsport- und Spezialfahrzeugfertigung – sei es Formula Drift, Trophy Trucks oder hochwertige Restomods – ist die Passgenauigkeit entscheidend. Ein Spalt in einem Rahmenrohr ist nicht nur unschön, sondern stellt einen strukturellen Schwachpunkt dar, der die Sicherheit beeinträchtigt.

Das macht die Laserfertigung unverzichtbar für die automobilspezifische Blechbearbeitung:

- Perfektes Anpassen: Der Laser schneidet exakt die komplexen Kurven aus, an denen ein Rohr auf ein anderes trifft, unter Berücksichtigung der Wanddicke und des Schnittwinkels. Nacharbeiten mit dem Schleifer sind nicht erforderlich.

- Selbstfixierende Baugruppen: Steck- und Nutenkonstruktionen ermöglichen es, dass Rahmenkomponenten ineinander greifen und sich selbst fixieren. Aufwendige Montagetische sind überflüssig – die Teile rasten automatisch rechtwinklig ein.

- Biegestellenmarkierung: Der Laser kann exakte Start- und Stoppmarkierungen für Biegemaschinen mit Biegewange einätzen. Der Verarbeiter richtet sich an der Markierung aus und biegt – kein Maßband erforderlich.

- Fahrwerksgenauigkeit: Drehpunktlagen für Anti-Dive, Rollzentrum und Bump-Steer-Geometrie hängen davon ab, dass die Bohrungen exakt an der richtigen Position liegen. Lasersysteme halten Toleranzen von ±0,05 mm ein, wodurch sichergestellt wird, dass Ihre Ausrichtung stets korrekt bleibt.

In der Automobilindustrie werden üblicherweise bei kritischen Befestigungspunkten Toleranzen zwischen ±0,1 mm und ±0,25 mm gefordert. Aufhängungsbügel aus 4130 Chromoly oder hochfestem Domex-Stahl – Materialien, die Bohrer zerstören – werden mühelos und ohne Werkzeugverschleiß geschnitten. Für Metallbauwerkstätten im Automobilbereich bedeutet diese Wiederholgenauigkeit, dass sie „Schweiß-selbst“-Bausätze anbieten können, bei denen jedes Teil jedes Mal identisch ist.

Ein entscheidender Aspekt: Beim Schneiden von Chromoly für Rohrrahmen sollte Stickstoff oder Druckluft statt Sauerstoff als Zusatzgas verwendet werden. Das Schneiden mit Sauerstoff kann den Schnittkantenausbrennen und leicht verhärten, wodurch das Risiko von Rissen beim Schweißen steigt. Stickstoff ermöglicht einen sauberen Schnitt mit minimaler wärmebeeinflusster Zone und erhält so die für strukturelle Schweißverbindungen erforderliche Zähigkeit.

Architekturstahlelemente und maßgeschneiderte Fertigung

Gehen Sie durch jedes moderne Gewerbegebäude, und Sie werden überall lasergeschnittene Stahlelemente entdecken – dekorative Sichtschutzwände, Sonnenschutzpaneele, perforierte Fassadenverkleidungen und aufwendige Treppenkomponenten. Was einst teure Stanzformen oder mühsames manuelles Ausschneiden erforderte, wird nun direkt aus der digitalen Konstruktion zum fertigen Panel.

Nach VIVA Railings' Spezifikationen für architektonische Paneele , diese präzise lasergeschnittenen Paneele erfüllen gleichzeitig mehrere Funktionen: Sichtschutz, Sonnenschutz, dekorative Aufwertung und sogar Orientierungshinweise. Die Vielseitigkeit ergibt sich aus der Fähigkeit des Laserschneidens, komplizierte Perforationsmuster umzusetzen, die mit herkömmlichen Methoden unmöglich oder zu kostspielig wären.

Architektonische Anwendungen lassen sich typischerweise in drei Musterkategorien einteilen:

- Geometrische Muster: Tesselierte oder gitterartige Motive, die in öffentlichen Installationen eine starke Wirkung entfalten

- Organische Muster: Durch die Natur inspirierte Designs, die Räume mit biophilen Gestaltungsprinzipien weicher gestalten

- Primäre Muster: Moderne, minimalistische Designs, die sich für zeitgenössische Architektur eignen

Die Materialauswahl für architektonische Anwendungen umfasst häufig Edelstahl, Aluminium und Kohlenstoffstahl – alle in Dicken erhältlich, die an die strukturellen Anforderungen und die Stützweiten angepasst sind. Bei Außeneinsatz wird die Korrosionsbeständigkeit entscheidend. Pulverbeschichtete oder mit PVDF beschichtete Platten verbessern die Witterungsbeständigkeit und bieten gleichzeitig Möglichkeiten zur Farbanpassung.

Die Toleranzanforderungen für architektonische Platten sind in der Regel weniger streng als im Automobilbau – oftmals ist eine Toleranz von ±0,5 mm bis ±1 mm akzeptabel. Wenn jedoch Platten über große Fassaden hinweg verfliest werden, werden kumulative Maßabweichungen sichtbar. Erfahrene Fertigungsbetriebe in meiner Nähe wissen, dass sie die Genauigkeit der Nesting-Anordnung überprüfen und eine einheitliche Materialdicke während der Produktion beibehalten müssen, um sichtbare Fehlausrichtungen an den Fugen der Platten zu vermeiden.

Für Hobbyisten und kleine maßgeschneiderte Projekte lassen sich architektonische Techniken hervorragend verkleinern. Gartenschirme, Raumteiler für Innenräume und dekorative Wandkunst profitieren alle von der gleichen Präzision. Maßgefertigte Metallschilder für Unternehmen, Hausnummernschilder und Markenpräsentationen stellen leicht zugängliche Einstiegspunkte für Bastler dar, die die Möglichkeiten des Laserschneidens von Stahl erkunden.

Industrielle Maschinen und Produktionsanwendungen

Jenseits der sichtbaren Anwendungen bildet lasergeschnittener Stahl das Rückgrat industrieller Ausrüstung weltweit. Maschinenschutzeinrichtungen, Gerätegehäuse, elektrische Schaltschränke und Förderanlagenkomponenten sind alle auf konsistente, wiederholbare Fertigung angewiesen – genau das, was das Laserschneiden bietet.

Industrieanwendungen priorisieren andere Eigenschaften als die Automobil- oder Architekturbranche:

- Konsistenz über Produktionschargen hinweg: Wenn Tausende identischer Halterungen geschnitten werden, muss jedes Teil exakt den Maßvorgaben entsprechen, ohne dass eine manuelle Überprüfung erforderlich ist

- Materialausnutzung: Die industrielle Blechfertigung erfordert eine effiziente Anordnung, um Ausschuss bei der Serienproduktion zu minimieren

- Kompatibilität mit Sekundärprozessen: Bauteile werden häufig direkt weiterverarbeitet durch Biegen, Schweißen oder Pulverbeschichten – die Schnittqualität muss daher die nachfolgenden Prozesse unterstützen

- Dokumentation und Rückverfolgbarkeit: Mit Laserätzung können Teilenummern, Chargenkennungen und Spezifikationen direkt auf Bauteile markiert werden

Die Toleranzerwartungen für allgemeine industrielle Arbeiten liegen typischerweise zwischen ±0,25 mm und ±0,5 mm – enger als im Bauwesen, aber großzügiger als im präzisen Automobilbau. Der entscheidende Vorteil ist die Wiederholgenauigkeit: das tausendste Teil wird genauso geschnitten wie das erste, wodurch Qualitätsabweichungen vermieden werden, die manuelle Verfahren kennzeichnen.

Für Fertigungsbetriebe in meiner Nähe, die Industriekunden bedienen, führen Geschwindigkeit, Präzision und minimaler Nachbearbeitungsaufwand direkt zu wettbewerbsfähigen Preisen. Wenn Ihre laserbeschnittenen Kanten sauber genug sind, um direkt zur Beschichtung oder Montage überzugehen, entfällt die Schleifarbeitszeit, die Kosten verursacht, ohne Mehrwert zu schaffen.

Gestaltungsaspekte über Anwendungskategorien hinweg

Unabhängig von der Branche gelten bestimmte Gestaltungsprinzipien, die Ihre Ergebnisse bei der Bearbeitung von laserbeschnittenem Stahl optimieren:

- Mindestabmessung von Merkmalen: Löcher und Schlitze sollten in der Regel mindestens so breit wie die Materialstärke sein. Eine 3-mm-Platte verträgt 3-mm-Löcher gut; 1-mm-Löcher zu verwenden, führt zu Qualitätsproblemen.

- Randabstand: Halten Sie Merkmale mindestens eine Materialstärke von den Kanten entfernt, um Verzug oder Kantenausbrüche zu vermeiden.

- Toleranzen für Nuten und Zapfen Für selbstfixierende Baugruppen sollten Nuten etwas breiter als Zapfen ausgelegt sein (typischerweise 0,1–0,2 mm Spiel), um eine Montage ohne Zwang sicherzustellen.

- Kornausrichtung: Berücksichtigen Sie bei zu biegenden Teilen die Materialfaserrichtung – das Biegen senkrecht zur Faserrichtung verringert das Risiko von Rissen.

- Wärmestau: Intrikate Muster mit eng beieinanderliegenden Schnitten können Wärme ansammeln. Planen Sie ausreichenden Abstand ein oder berücksichtigen Sie Abkühlpausen zwischen den Schnitten.

Egal, ob Sie ein Wettbewerbs-Chassis bauen, Fassadenpaneele für eine gewerbliche Immobilie spezifizieren oder individuelle Metallschilder für Ihre Werkstatt erstellen – das Verständnis dieser anwendungsspezifischen Aspekte hilft Ihnen dabei, effektiv mit Ihrem Fertigungspartner zu kommunizieren und letztendlich Teile zu erhalten, die Ihren genauen Anforderungen entsprechen.

Kostenfaktoren und Preisvariablen beim Stahl-Laserschneiden

Sie haben Ihre Teile konstruiert, das Material ausgewählt und die Anwendung definiert – jetzt stellt sich die Frage, die jeder Projektleiter stellt: Was wird das eigentlich kosten? Hier ist die überraschende Wahrheit, die die meisten Menschen übersehen, wenn sie ein Angebot für das Laserschneiden anfordern: Der Preis pro Quadratfuß Material ist selten der maßgebliche Kostenfaktor. Was tatsächlich Ihre Endrechnung bestimmt, ist die Maschinenzeit.

Denken Sie mal so darüber nach. Zwei Teile, die aus demselben Stahlblech geschnitten werden – bei identischen Materialkosten – können völlig unterschiedliche Preise haben. Eine einfache rechteckige Halterung wird in Sekunden geschnitten. Eine aufwändige dekorative Platte mit Hunderten von Perforationen blockiert die Maschine dagegen mehrere Minuten lang. Laut Fortune Laser's Preisanalyse lässt sich die grundlegende Formel, die die meisten Metallschneidservices verwenden, wie folgt zusammenfassen:

Endpreis = (Materialkosten + variable Kosten + fixe Kosten) × (1 + Gewinnmarge)

Variable Kosten – vor allem die Maschinenzeit – stellen den größten Hebel dar, um Ihre Ausgaben zu senken. Wenn Sie verstehen, was diese Zeit beeinflusst, können Sie bereits vor der Einreichung Ihrer Dateien für ein Angebot intelligentere Konstruktionsentscheidungen treffen.

Materialkosten vs. Bearbeitungszeit-Wirtschaftlichkeit

Bei der Berechnung der Laserschneidkosten bestimmen fünf Hauptfaktoren Ihre Endkosten. Jeder dieser Faktoren beeinflusst entweder die Materialkosten oder die zur Fertigstellung Ihres Auftrags erforderliche Bearbeitungszeit.

- Materialart und -kosten: Die Rohstoffpreise schwanken stark. Baustahl kostet nur einen Bruchteil von 316 Edelstahl. Ihre Materialwahl legt die Grundkosten fest, bevor überhaupt mit dem Schneiden begonnen wird.

- Materialstärke: Dieser Faktor wirkt sich exponentiell und nicht linear auf die Kosten aus. Laut Komacuts Preisliste kann sich die Verdopplung der Materialdicke auch mehr als verdoppeln, da der Laser viel langsamer arbeiten muss, um saubere Schnitte durch dickere Stähle zu erzielen.

- Gesamte Schneidlänge: Jeder Zoll, den der Laser zurücklegt, verlängert die Bearbeitungszeit. Ein Design mit umfangreichen Außenkanten oder komplexen inneren Strukturen benötigt mehr Maschinenzeit als einfache Geometrien.

- Anzahl Durchstiche: Jedes Mal, wenn der Laser einen neuen Schnitt beginnt, muss er zunächst die Materialoberfläche „durchstoßen“. Ein Design mit 100 kleinen Löchern ist teurer als eine große Aussparung mit gleichem Umfang – diese Durchstöße summieren sich.

- Rüstzeit und Arbeitsaufwand: Material laden, Maschine kalibrieren, Datei vorbereiten – diese fixen Kosten entstehen unabhängig davon, ob ein Teil oder hundert Teile geschnitten werden.

Das bedeutet praktisch Folgendes: Die Fertigungsdaten von Strouse zeigen, dass bei einfachen Teilen die Materialkosten oft 70–80 % der Gesamtkosten ausmachen. Mit zunehmender Konstruktionskomplexität verschiebt sich dieses Verhältnis jedoch erheblich zugunsten der Bearbeitungszeit.

Die Beziehung zwischen Präzisionsanforderungen und Bearbeitungskosten folgt einem ähnlichen Muster. Wenn Toleranzen enger vorgegeben werden, als funktional notwendig, muss die Maschine langsamer und kontrollierter laufen. Wenn Ihre Anwendung tatsächlich eine Präzision von ±0,1 mm erfordert, ist das angemessen. Die Vorgabe von Luftfahrt-Toleranzen bei dekorativen Platten verschwendet jedoch Geld, ohne Mehrwert zu schaffen.

Kostensenkung bei Serienproduktion

Die Kosteneffizienz von Prototypenpreisen im Vergleich zu Serienfertigung zeigt erhebliche Einsparmöglichkeiten auf. Wenn Sie einen einzelnen Prototyp über einen Online-Laserschneidservice bestellen, entfallen alle fixen Rüstkosten – Maschinenvorbereitung, Dateiprüfung, Materialhandhabung – auf dieses eine Teil. Bestellen Sie hingegen hundert identische Teile, verteilen sich diese gleichen Fixkosten auf die gesamte Charge.

Laut branchenspezifischen Preisdaten können Rabatte für Großbestellungen bis zu 70 % pro Einheit betragen. Das ist keine Marketingaussage – sie spiegelt die tatsächlichen Effizienzgewinne durch Batch-Verarbeitung wider.

Die Durchlaufzeit stellt eine weitere Kostenvariable dar. Eilbestellungen, die die Produktionswarteschlange überspringen, erfordern eine Aufpreiszahlung – oft 25–50 % über den Standardraten. Eine vorausschauende Planung und die Akzeptanz von Standardlieferzeiten halten Ihre Kosten für Stahlschneidbearbeitung vorhersehbar.

Möchten Sie Ihre Ausgaben für kundenspezifisches Laserschneiden reduzieren? Diese Strategien liefern messbare Einsparungen:

- Vereinfachen Sie Ihr Design: Reduzieren Sie nach Möglichkeit komplexe Kurven und kombinieren Sie kleine Löcher zu größeren Schlitzen. Dadurch wird sowohl die Schnittstrecke als auch die zeitaufwändigen Durchbrüche minimiert.

- Geben Sie das dünnste praktikable Material an: Dies ist die effektivste Maßnahme zur Kostensenkung. Wenn 14-Gauge-Stahl Ihren strukturellen Anforderungen genügt, geben Sie nicht einfach aus Sicherheitsgründen 11-Gauge an.

- Reinigen Sie Ihre Konstruktionsdateien: Entfernen Sie doppelte Linien, versteckte Objekte und Konstruktionshinweise vor der Einreichung. Automatisierte Online-Lasercut-Systeme versuchen, alles zu schneiden – doppelte Linien verdoppeln buchstäblich Ihre Kosten für diese Funktion.

- Optimieren Sie das Nesting: Ein effizientes Nesting maximiert die Materialausnutzung, indem Teile eng beieinander auf der Platte angeordnet werden, wodurch Abfall minimiert wird. Viele maßgeschneiderte Metallschneidservices übernehmen dies automatisch, aber die Gestaltung von Teilen, die sich effizient nisten lassen, senkt weiterhin Ihren Angebotspreis.

- Konsolidieren Sie Bestellungen: Bündeln Sie Ihre Anforderungen in größere, seltener auftretende Bestellungen. Der Stückpreis sinkt, da sich die Rüstkosten auf mehr Teile verteilen.

- Wählen Sie Materialien auf Lager: Die Auswahl von Materialien, die Ihr Lieferant bereits auf Lager hat, eliminiert Sonderbestellgebühren und verkürzt die Lieferzeiten.

Geben Sie bei der Anfrage eines Laserschneidangebots von Anfang an vollständige Informationen an: Materialart und -stärke, benötigte Menge, Toleranzanforderungen sowie eventuelle Sekundäroperationen. Unvollständige Anfragen führen zu konservativen Schätzungen, die die tatsächlichen Kosten überschätzen können. Je besser Ihr Fertigungspartner Ihre Anforderungen versteht, desto genauer kann er die Arbeiten bewerten – und umso mehr Möglichkeiten hat er, kostensparende Alternativen vorzuschlagen.

Wenn Sie diese Kostenstrukturen verstehen, können Sie fundierte Entscheidungen während Ihres gesamten Projekts treffen. Doch was passiert, nachdem der Laser das Schneiden abgeschlossen hat? Die nächste Überlegung – die Nachbearbeitung und Oberflächenveredelung – entscheidet oft darüber, ob Ihre Bauteile wirklich produktionsbereit sind.

Nachbearbeitung und Oberflächenveredelung für laser-geschnittene Stahlteile

Ihre Teile sind gerade vom Laserschneider gekommen – scharfe Kanten, präzise Geometrie, genau das, was Sie programmiert haben. Doch was den Unterschied zwischen Amateurprojekten und professioneller Fertigung ausmacht, ist das, was danach geschieht. Roh geschnittener Stahl vom Laser kommt selten direkt in die Endanwendung. Die Nachbearbeitung verwandelt gute Schnitte in fertige Bauteile, die für die Montage, Beschichtung oder Lieferung an den Kunden bereit sind.

Warum ist die Nachbearbeitung so wichtig? Laut Weldflow Metal Products' Fertigungsanalyse geht es bei der Nachbearbeitung nicht nur um die Verbesserung des Aussehens – sie spielt eine entscheidende Rolle beim Korrosionsschutz, der Steigerung der Festigkeit und der Vorbereitung der Bauteile auf die Montage. Jede Nachbearbeitungsoption erfüllt einen spezifischen Zweck, abhängig von Material, Anwendung und gewünschtem Ergebnis.

Bevor Sie eine Oberflächenbearbeitung wählen, müssen Sie verstehen, was der Laser hinterlässt. Selbst präzise Faserlasersysteme erzeugen eine wärmebeeinflusste Zone (HAZ) – einen schmalen Bereich, in dem sich die Mikrostruktur des Stahls während des Schneidens verändert hat. Diese Zone, typischerweise 0,1–0,5 mm breit, abhängig von Materialdicke und Schneidparametern, kann veränderte Härte, Restspannungen oder leichte Verfärbungen aufweisen. Bei strukturellen Anwendungen bereitet die HAZ selten Probleme. Bei bauteilen mit hoher Ermüdungsbeanspruchung oder ästhetischen Ansprüchen werden diese Effekte durch nachfolgende Bearbeitungsschritte beseitigt.

Entgrat- und Kantenveredelungstechniken

Laser schneidet deutlich sauberere Kanten als Plasma- oder mechanische Verfahren, aber „sauber“ bedeutet nicht „fertig bearbeitet“. Scharfe Ecken können beim Handling immer noch Verletzungen verursachen. Mikrograte – winzige Ansätze aus erstarrtem Metall – können an der unteren Schnittkante haften. Unter Dross versteht man diese erstarrte Schlacke, die an der Unterseite von Laserschnitten entsteht; sie ist das Erste, was bei den meisten Nachbearbeitungsschritten beseitigt wird.

Nach SendCutSend-Oberflächenleitfaden , das Entgraten beseitigt scharfe Kanten und kleine Grate, wodurch Komponenten sicherer zu handhaben und einfacher in größere Baugruppen einzubauen sind. Folgendes leistet jeweils die einzelne Methode:

- Lineares Entgraten: Ein bandgetriebenes Bürstverfahren, das eine Seite größerer Teile glättet. Entfernt Kratzer und Schlacke und bereitet Oberflächen für nachfolgende Beschichtungen vor. Am besten geeignet für Teile, deren kürzeste Achse unter 24 Zoll liegt.

- Schleifen durch Mahlen/Vibrofinishen: Keramische Schleifmedien und harmonisch abgestimmte Vibration glätten Kanten bei kleineren Teilen. Erzielt gleichmäßigere Ergebnisse als manuelle Methoden. Entfernt scharfe Kanten, beseitigt aber Produktionsrückstände nicht vollständig.

- Manuelles Schleifen: Handgeführte Winkelschleifer oder Stichschleifer bearbeiten gezielt Problemstellen. Unverzichtbar, wenn größere Materialmengen entfernt oder Schweißnähte vorbereitet werden müssen.

- Scotch-Brite- oder Schleifpads: Für leichte Nachbearbeitungsaufgaben glätten Schleifpads minimale scharfe Kanten, ohne nennenswert Material zu entfernen.

Ein wichtiger Aspekt: Das Entgraten betrifft typischerweise nur eine Oberfläche. Wenn Ihre Anwendung glatte Kanten auf beiden Seiten erfordert, geben Sie eine beidseitige Bearbeitung an oder planen Sie eine manuelle Nachbearbeitung nach Erhalt der Teile ein. Bei Baugruppen, die einen engen Sitz benötigen, bedenken Sie, dass das Entgraten eine geringe Menge Material entfernt – berücksichtigen Sie dies in Ihren Toleranzberechnungen.

Wenn die Teile nach dem Schneiden gebogen werden sollen, ist die Kantenqualität entscheidend. Grate oder Schlacke auf Biegelinien können Risse oder ungleichmäßige Biegewinkel verursachen. Ein ordnungsgemäßes Entgraten vor dem Biegen gewährleistet saubere und vorhersagbare Ergebnisse, ohne Materialversagen an den gekanteten Kanten.

Oberflächenbehandlungsoptionen für geschnittenen Stahl

Sobald die Kanten glatt sind, schützen und verbessern Oberflächenbehandlungen Ihre Teile für ihren vorgesehenen Einsatzbereich. Die Wahl zwischen den Optionen hängt von den Anforderungen an Korrosionsbeständigkeit, ästhetischen Zielen, Maßhaltigkeit und Budgetbeschränkungen ab.

- Pulverlackiert: Elektrostatisch aufgebrachtes trockenes Pulver, das unter Hitze ausgehärtet wird, erzeugt eine außergewöhnlich langlebige Oberfläche. Laut Branchendaten kann die Pulverbeschichtung bis zu zehnmal länger halten als herkömmliche Farbe und enthält dabei keine flüchtigen organischen Verbindungen. Erhältlich in mattem, glänzendem und strukturiertem Finish in zahlreichen Farben. Bestes Anwendungsmaterial: Aluminium, Stahl und Edelstahl, die eine elektrostatische Ladung halten können.

- Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT Erzeugt eine kontrollierte Oxidschicht, die direkt mit Aluminiumoberflächen verbunden ist. Die eloxierte Oberfläche bietet hervorragenden Schutz gegen Korrosion sowie Wärme- und elektrische Beständigkeit. Erhältlich in klarer oder eingefärbter Ausführung, einschließlich lebhafter Farben. Hinweis: Das Eloxieren gilt nur für Aluminium – nicht für Stahl – weshalb diese Option für Projekte mit gemischten Materialien geeignet ist, bei denen beide Metalle geschnitten werden.

- Elektroplattierung: Trägt Zink, Nickel oder Chrom auf Stahloberflächen auf. Die Verzinkung (Galvanisieren) schützt vor Korrosion in Außen- oder Industrieumgebungen. Die Vernickelung verbessert die Verschleißfestigkeit und Leitfähigkeit. Beide Verfahren eignen sich für Anwendungen, bei denen eine lange Lebensdauer unter harten Bedingungen entscheidend ist.

- Lackierung: Traditionelle nassaufgebrachte Beschichtungen bleiben für viele Anwendungen geeignet. Eine ordnungsgemäße Oberflächenvorbereitung – abschleifen mit Schleifbürste gefolgt von einer Lösungsmittelreinigung – gewährleistet die Haftung. Das Lackieren ist kostengünstiger als das Pulverbeschichten, bietet jedoch geringere Haltbarkeit und Umweltbeständigkeit.

- Passivierung: Chemische Behandlung, die die natürliche Korrosionsbeständigkeit von Edelstahl verbessert, ohne eine sichtbare Beschichtung hinzuzufügen. Entfernt freies Eisen von der Oberfläche und fördert gleichzeitig die Bildung der schützenden Chromoxidschicht.

Für Aluminiumbauteile, die gemeinsam mit Ihren Stahlteilen laserbeschnitten wurden, bietet eloxiertes Aluminium eine hervorragende Kombination aus Haltbarkeit und Ästhetik. Der Eloxierprozess erzeugt eine kratzfeste Oberfläche und ermöglicht Farboptionen, die mit Pulverbeschichtung auf Aluminiumuntergründen nicht erreichbar sind.

Pulverbeschichtungsdienstleistungen bieten in der Regel den größten Mehrwert für Stahlbauteile, die Witterung, Chemikalien oder Abrieb ausgesetzt sind. Die ausgehärtete Beschichtung verbindet sich mechanisch und chemisch mit der vorbereiteten Stahloberfläche und bietet einen Schutz, der viel besser gegen Abplatzen, Kratzer und UV-Zerfall resistent ist als herkömmliche Lacke.

Qualitätsprüfung und dimensionale Verifizierung

Bevor Bauteile Ihr Werk verlassen – oder bevor Sie eine Lieferung von einem Lieferanten annehmen – stellt die Verifizierung sicher, dass alles den Spezifikationen entspricht. Die Qualitätsprüfung für laserbeschnittene Stahlteile umfasst sowohl die dimensionsgenaue Prüfung als auch die Beurteilung der Oberflächenqualität.

Die dimensionale Verifizierung umfasst typischerweise:

- Schieblehren-Messungen: Prüfen Sie kritische Abmessungen anhand der Zeichnungen. Überprüfen Sie Lochdurchmesser, Schlitzbreiten und Gesamtabmessungen des Teils an mehreren Stellen.

- Messschieber-Prüfungen: Go/No-Go-Messvorrichtungen überprüfen schnell, ob Lochgrößen und Schlitzbreiten innerhalb der Toleranzgrenzen liegen.

- CMM-Inspektion: Für präzisionskritische Teile liefern Koordinatenmessmaschinen umfassende Dimensionsberichte mit einer Genauigkeit bis zu Tausendstel Zoll.

- Optische Messgeräte: Profilprojektoren legen ausgeschnittene Teile über maßstabsgetreue Zeichnungen, um komplexe Konturen und Merkmalspositionen zu verifizieren.

Die Beurteilung der Oberflächenqualität betrifft unterschiedliche Aspekte:

- Kantenlotrechtheit: Bei dickem Material können Laserausschnitte eine leichte Konizität aufweisen. Stellen Sie sicher, dass der Kantenwinkel den Anforderungen der jeweiligen Anwendung entspricht.

- Oberflächenrauheit: Raut-Werte quantifizieren die Qualität der Kantenbearbeitung, wenn Spezifikationen bestimmte Oberflächeneigenschaften vorschreiben.

- Vorhandensein von Ansätzen: Bei der Sichtprüfung werden verbliebene erstarrte Metallreste an den Schnittkanten erkannt, die dem Entgraten entgangen sind.

- Wärmebedingte Verfärbung: Edelstahl kann „Wärmeverfärbungen“ in der Nähe der Schnitte aufweisen. Bei ästhetischen Anwendungen muss diese Oxidation durch Beizen oder mechanisches Polieren entfernt werden.

Die Festlegung von Prüfkriterien vor Produktionsbeginn verhindert Streitigkeiten und Nacharbeit. Dokumentieren Sie akzeptable Toleranzen für kritische Abmessungen, legen Sie Anforderungen an die Oberflächenbeschaffenheit fest und definieren Sie, was als ausschussrelevanter Fehler gilt. Bei Serienfertigung bietet eine statistische Stichprobenprüfung – z. B. jedes zehnte oder zwanzigste Teil prüfen – Qualitätsicherheit, ohne jedes einzelne Teil zu inspizieren.

Nach Abschluss der Nachbearbeitung und Freigabe der Qualität sind Ihre laserbeschnittenen Stahlbauteile bereit für die Montage oder Auslieferung. Doch was, wenn das Laserschneiden nicht die richtige Wahl für Ihr spezielles Projekt ist? Die Kenntnis darüber, wie diese Technologie sich im Vergleich zu Alternativen wie Plasmaschneiden oder Wasserschneiden schlägt, hilft Ihnen dabei, für jede Anwendung das optimale Verfahren auszuwählen.

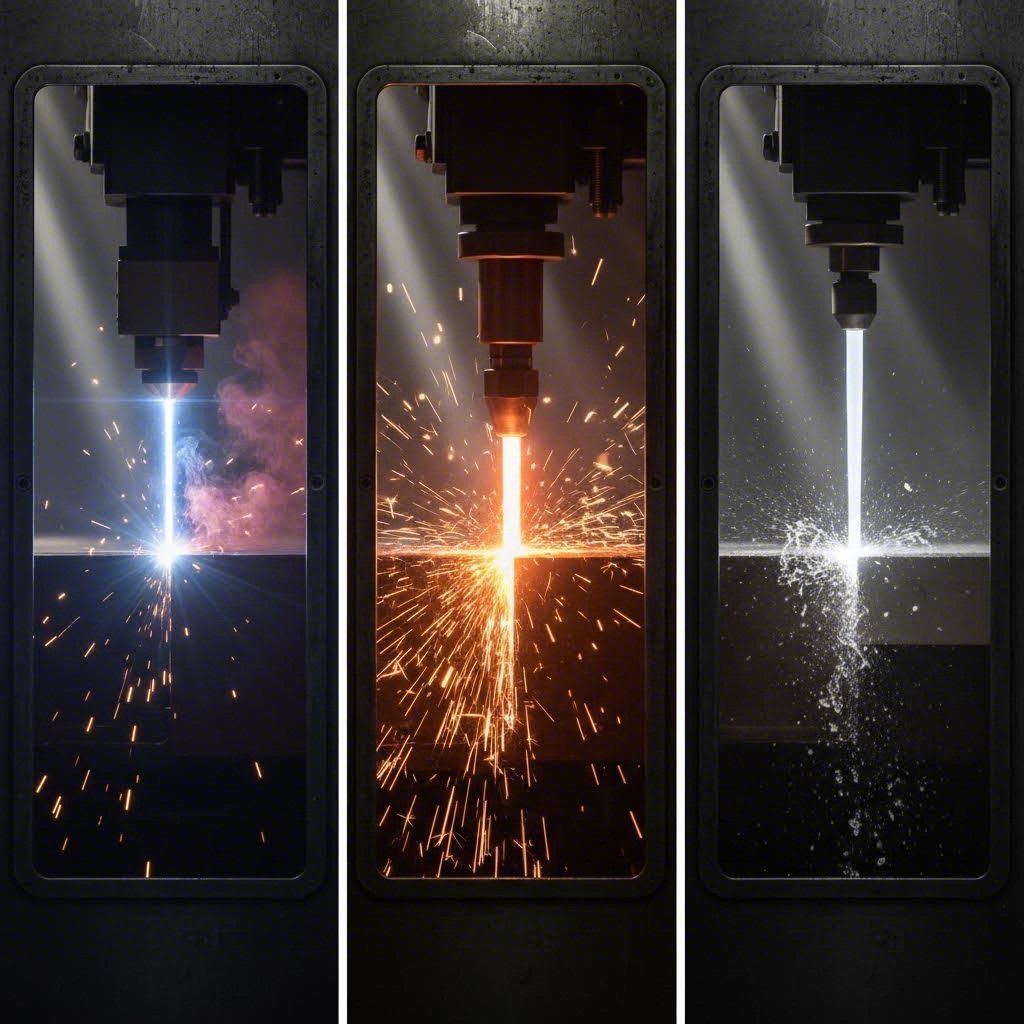

Entscheidung zwischen Laser-, Plasma- und Wasserstrahlschneiden von Stahl

Ihre Teile sind konstruiert, Ihr Material ausgewählt und Sie kennen die Anforderungen an die Nachbearbeitung – doch hier ist eine Frage, die Tausende von Dollar sparen oder verschwenden kann: Ist das Laserschneiden tatsächlich die richtige Methode für Ihr Projekt? Die Wahrheit ist, dass Lasertechnologie in vielen Fällen hervorragend abschneidet, aber in anderen Bereichen ihre Grenzen hat. Zu wissen, wann auf Plasmaschneiden oder Wasserstrahlschneiden umgestiegen werden sollte, unterscheidet erfahrene Fertiger von solchen, die teure Lektionen lernen.

Betrachten Sie es so: Alle drei Technologien schneiden Stahl, aber sie sind grundlegend verschiedene Werkzeuge. Laut Wurth Machinerys Vergleichsanalyse kann die falsche Wahl der CNC-Schneidtechnik Tausende an verschwendetem Material und verlorener Zeit kosten. Das ist keine Marketingübertreibung – es spiegelt die realen Konsequenzen einer ungeeigneten Technologie wider.

Hier ist ein umfassender Vergleich, der Ihre Entscheidungsfindung unterstützt:

| Faktor | Laserschneiden | Plasmaschneiden | Wasserstrahlschneiden |

|---|---|---|---|

| Präzision/Toleranz | ±0,1 mm bis ±0,25 mm; außergewöhnliche Kantenqualität | ±0,5 mm bis ±1,5 mm; verbessert mit Hochleistungssystemen | ±0,1 mm bis ±0,25 mm; ausgezeichnet bei dicken Materialien |

| Schneidgeschwindigkeit | Am schnellsten bei dünnen Materialien (<6 mm); verlangsamt sich deutlich bei dickem Blech | Am schnellsten bei mitteldickem Blech (6 mm–50 mm); über 100 IPM bei 12 mm Stahl | Im Allgemeinen am langsamsten; 5–20 IPM je nach Dicke |

| Dickenbereich | Optimal unter 20 mm; bis zu 60 mm möglich mit Hochleistungssystemen | 0,5 mm bis 50 mm und mehr; besonders leistungsfähig im Bereich 6 mm–50 mm | Nahezu unbegrenzt; üblicherweise 150 mm und mehr bei Stahl |

| Wärmeeinflusszone | Minimal (0,1–0,5 mm); erhält die Materialeigenschaften | Größere Wärmeeinflusszone; kann die Härte bei empfindlichen Anwendungen beeinträchtigen | Keine thermische Beeinflussung; Kalttrennverfahren |

| Materielle Vereinbarkeit | Leitfähig und teilweise nicht leitfähig; Schwierigkeiten bei stark reflektierenden Metallen | Nur leitfähige Metalle; keine Kunststoffe, Holz oder Glas | Universal; schneidet praktisch jedes Material |

| Erste Investition | $150.000–$500.000+ für industrielle Anlagen | $15.000–$90.000 für vergleichbare Leistung | $100.000–$300.000+ typische Installationen |

| Betriebskosten | Mäßig; Strom und Zusatzgas sind die Hauptverbrauchsmaterialien | Am niedrigsten pro Schnittzoll; Verbrauchsmaterialien sind kostengünstig | Am höchsten; abrasives Granat addiert erhebliche laufende Kosten |

Laser- vs. Plasmaschneiden für Stahlprojekte

Wann sollten Sie einen industriellen Laserschneider statt eines Plasmaschneiders wählen – und umgekehrt? Die Entscheidung hängt oft von der Materialstärke, den Präzisionsanforderungen und dem Produktionsvolumen ab.

Laut dem Fertigungsleitfaden von StarLab CNC für 2025 dominieren Laserschneiden und Plasmaschneiden unterschiedliche Bereiche der Stahlverarbeitung. Faserlaser sind beim Schneiden dünner Materialien führend und erreichen außergewöhnliche Geschwindigkeiten bei Blechen mit einer Dicke unter 6 mm. Die Schneidgeschwindigkeit nimmt jedoch deutlich ab, wenn die Materialdicke zunimmt, wobei es bei Materialstärken über 25 mm zu erheblichen Verlangsamungen kommt.

Beim Plasmaschneiden verhält es sich genau umgekehrt. CNC-Plasmaschneidanlagen überzeugen durch hohe Schneidgeschwindigkeiten bei Materialdicken von 0,5 mm bis 50 mm. Ein Hochleistungs-Plasmasystem kann unlegierten Stahl mit 12 mm Dicke mit Geschwindigkeiten von mehr als 100 Zoll pro Minute schneiden – was es zur schnellsten Option für mitteldicke bis dicke Metallplatten macht.

Berücksichtigen Sie folgende Entscheidungskriterien:

- Wählen Sie den Laser, wenn: Sie präzises Laserschneiden mit Toleranzen unter ±0,25 mm benötigen, komplizierte Geometrien mit kleinen Details, saubere Kanten, die nur geringe Nachbearbeitung erfordern, oder die Serienfertigung von dünnen Blechen

- Wählen Sie Plasma, wenn: Die Materialstärke übersteigt 12 mm, die Geschwindigkeit ist wichtiger als die Kantenqualität, Budgetbeschränkungen begrenzen die Investition in Ausrüstung, oder Sie verarbeiten hauptsächlich Baustahl und Dickbleche

Der Unterschied in der Präzision verdient besondere Beachtung. Die industrielle Laserschneidtechnik liefert eine nahezu perfekte Kantenqualität mit minimalem Konus – entscheidend für Teile, die ohne Nachbearbeitung passgenau zusammenfügen. Moderne Hochleistungs-Plasmaschneidanlagen haben hier deutlich aufgeholt und erreichen bei vielen Anwendungen nahezu lasernahe Qualität, während sie gleichzeitig höhere Schneidgeschwindigkeiten bieten. Bei Anwendungen wie Steckverbindungen (Nut-Feder), bei denen es auf 0,1 mm ankommt, bleibt der Laser jedoch die eindeutige Wahl.

Kostenüberlegungen überraschen häufig Erstkäufer. Laut Tormachs Technologievergleich , haben Plasmaschneidanlagen eine viel geringere Einstiegsschwelle als Laserschneidanlagen. Eine industrielle Laserschneidmaschine, die arbeitsfähige Qualitätsleistung erbringt, beginnt bei rund 150.000 US-Dollar, während vergleichbare Plasmaanlagen unter 20.000 US-Dollar starten. Für Werkstätten, die hauptsächlich Stahl mit einer Dicke von über 10 mm schneiden, bietet Plasma oft eine bessere Kapitalrendite.

Wann das Wasserstrahlschneiden dem Laserschneiden überlegen ist

Die Wasserstrahlschneidtechnologie basiert auf völlig anderen physikalischen Prinzipien – und dieser Unterschied schafft einzigartige Vorteile, die Laser- und Plasmaschneiden nicht bieten können.

Durch einen Hochdruckwasserstrahl, der mit abrasiven Granatpartikeln versetzt ist, tragen Wasserstrahlsysteme Material entlang des programmierten Pfads bei Drücken bis zu 90.000 PSI ab. Dieser kalte Schneidprozess erzeugt keinerlei Wärme und erhält somit die Materialeigenschaften, die durch thermische Verfahren beeinträchtigt würden.

Laut vergleichenden Testdaten ist Wasserstrahl die klare Wahl, wenn:

- Wärmeeintrag vermieden werden muss: Hartstähle, wärmebehandelte Bauteile und materialien, die empfindlich gegenüber thermischer Verformung sind, profitieren vom kalten Verfahren des Wasserstrahls. Keine Verzug, keine Änderungen der Härte, keine wärmebeeinflussten Zonen.

- Schneiden von Nichtmetallen zusammen mit Stahl: Baugruppen aus gemischten Materialien, die Stahl mit Stein, Glas, Verbundwerkstoffen oder exotischen Legierungen kombinieren, können auf einer einzigen Maschine bearbeitet werden. Laser und Plasma können viele dieser Materialien nicht verarbeiten.

- Extreme Dickenanforderungen: Wenn Ihre Stahlplatte 50 mm überschreitet, behält der Wasserstrahl die Qualität bei, während der Laser an seine Grenzen stößt und das Plasma gröbere Kanten erzeugt.

- Präzision bei dicken Materialien: Die Lasergenauigkeit nimmt bei dicken Platten aufgrund der Strahldivergenz ab. Der Wasserstrahl hält unabhängig von der Dicke eine Genauigkeit von ±0,1 mm aufrecht.

Der Kompromiss? Geschwindigkeit und Kosten. Wasserstrahl-Anlagen arbeiten mit den langsamsten Geschwindigkeiten aller drei Technologien – typischerweise 5–20 Zoll pro Minute, abhängig vom Material. Laut branchendaten ist das Schneiden von 25 mm Stahl mit Plasma etwa 3- bis 4-mal schneller als mit Wasserstrahl, wobei die Betriebskosten pro Länge etwa halb so hoch sind.

Das für das Metallschneiden erforderliche abrasive Granatmaterial stellt eine erhebliche laufende Kostenposition dar. In Kombination mit höheren Anschaffungskosten für die Ausrüstung und aufwendigeren Wartungsanforderungen lohnt sich der Einsatz von Wasserstrahlschneiden wirtschaftlich gesehen vor allem dann, wenn dessen einzigartige Vorteile – kaltes Schneiden und universelle Materialverträglichkeit – direkt Ihrer Anwendung zugutekommen.

Hybride Ansätze für komplexe Projekte

Folgendes wissen erfahrene Fertigungsunternehmen: Die Wahl zwischen Technologien ist nicht immer eine Entscheidung entweder-oder. Viele erfolgreiche Betriebe setzen mehrere Schneidverfahren ein und wählen das jeweils optimale Werkzeug für einen bestimmten Auftrag aus.

Betrachten Sie ein komplexes Projekt, das sowohl dünne Präzisionsbauteile als auch dicke Bauplatten erfordert. Alles mit einem präzisen Laserschneidsystem zu bearbeiten, verschwendet Maschinenzeit für dickes Material, das mit Plasma schneller bearbeitet werden kann. Umgekehrt bedeutet das Schneiden dünner Bleche mit Plasma unnötigerweise Einbußen bei der Kantenqualität.

Der hybride Ansatz passt die Technologie der Aufgabe an:

- Laser für Präzisionsbauteile: Halterungen, Montageplatten und Baugruppen, die enge Toleranzen und saubere Kanten erfordern

- Plasma für Strukturelemente: Dicke Platten, Verstärkungsbleche und Komponenten, bei denen Geschwindigkeit wichtiger ist als Oberflächenqualität

- Wasserstrahl für Sonderfälle: Wärmeempfindliche Materialien, extreme Dicken oder Schneiden von Verbundmaterialien

Laut Branchenanalyse beginnen viele Betriebe mit einer Technologie und erweitern auf zwei, um ein breiteres Leistungsspektrum abzudecken. Plasma- und Laserschneiden ergänzen sich oft gut – Plasma bewältigt dicke Materialien, während der Laser Präzision bei dünnen Blechen bietet. Die Ergänzung durch Wasserstrahlschneiden erhöht die Vielseitigkeit weiter, insbesondere für Betriebe, die unterschiedliche Märkte bedienen.

Für Betriebe ohne mehrere hauseigene Systeme hilft das Verständnis dieser Abwägungen dabei, den richtigen Dienstleister für jedes Projekt auszuwählen. Ein Metallschneidservice, der auf industrielles Laserschneiden spezialisiert ist, ist möglicherweise nicht die beste Wahl für 40-mm-Platten – selbst wenn er diese technisch verarbeiten kann. Zu wissen, wann Arbeiten an Plasma- oder Wasserstrahlspezialisten weitergeleitet werden sollten, führt oft zu besseren Ergebnissen bei geringeren Kosten.

Der Entscheidungsrahmen reduziert sich letztendlich darauf, die technologischen Fähigkeiten mit den Projektanforderungen abzugleichen. Geschwindigkeit, Präzision, Dicke, Wärmeempfindlichkeit, Materialart und Budget spielen alle eine Rolle bei der optimalen Wahl. Mit diesem Verständnis sind Sie bestens gerüstet, um für jede Stahlverarbeitungsaufgabe die richtige Schneidmethode – oder Kombination von Methoden – auszuwählen.

Beschaffungspartner und Strategien zur Projektoptimierung

Sie beherrschen die Technologie, verstehen die Materialauswahl und wissen genau, welche Oberflächenbearbeitung Ihre Teile benötigen. Nun folgt die Herausforderung, die selbst erfahrene Ingenieure vor Probleme stellt: den richtigen Fertigungspartner zu finden und Ihr Projekt auf eine reibungslose Produktion vorzubereiten. Der Unterschied zwischen einer unkomplizierten Herstellungserfahrung und wochenlangen, frustrierenden Rückfragen hängt oft davon ab, wie gut Sie sich vorbereiten, bevor Sie Ihre erste Datei einreichen.

Folgendes entdecken viele Menschen zu spät: Nicht alle Laserschneid-Dienstleistungen in meiner Nähe liefern gleichwertige Ergebnisse. Laut der Fertigungsanalyse von Bendtech Group haben Online-Laserschneidplattformen die Erreichbarkeit revolutioniert, wobei der globale Markt 2023 einen Wert von 7,12 Milliarden USD erreichte und bis 2032 voraussichtlich nahezu verdoppelt wird. Doch diese Vielzahl an Optionen macht die Auswahl des richtigen Anbieters noch wichtiger – nicht weniger.

Ob Sie einen einzelnen Winkelträger prototypisieren oder tausende Serienteile fertigen lassen – ein strukturierter Ansatz verhindert kostspielige Fehler und beschleunigt Ihren Zeitplan von der Konstruktion bis zur Lieferung.

Bewertung der Fähigkeiten von Laserschneiddienstleistern

Bevor Sie Dateien bei einer Metallbearbeitung in Ihrer Nähe hochladen, müssen Sie sicherstellen, dass der Anbieter tatsächlich das liefern kann, was Ihr Projekt erfordert. Nicht jedes Unternehmen verarbeitet jedes Material, jede Dicke oder jede Toleranzspezifikation. Die richtigen Fragen von Anfang an stellen, erspart Ihnen später wochenlangen Frust.

Beginnen Sie mit der Bewertung dieser kritischen Leistungsbereiche:

- Ausrüstung und Technologie: Betreibt die Werkstatt Faser- oder CO2-Laser? Welche Leistungsstufen sind verfügbar? Für dünne Bleche liefert ein 4-kW-Fasersystem hervorragende Ergebnisse. Bei der Bearbeitung von Dickblechen benötigen Sie Zugang zu einer Leistung von über 10 kW oder alternativen Schneidverfahren.

- Materialbestand: Werkstätten, die gängige Materialien wie Baustahl, Edelstahl und Aluminium auf Lager haben, können Aufträge schneller bearbeiten als solche, die Sonderbestellungen erfordern. Erkundigen Sie sich nach ihrem Standardlagerbestand und den Lieferzeiten für nicht vorrätige Materialien.

- Toleranzfähigkeiten: Präzise Laserschneiddienstleistungen unterscheiden sich erheblich hinsichtlich der erreichbaren Toleranzen. Serienwerkstätten halten üblicherweise ±0,25 mm ein, während Spezialanbieter bei kritischen Anwendungen ±0,1 mm erreichen.

- Sekundäre Operationen: Können sie Biegen, Schweißen, Pulverbeschichten oder Montage intern durchführen? Die Zusammenfassung mehrerer Arbeitsschritte beim selben Anbieter vereinfacht Logistik und Verantwortlichkeit.

Qualitätszertifizierungen liefern eine objektive Bestätigung der Fähigkeiten eines Anbieters. Laut IATF-16949-Zertifizierungsanforderungen , müssen Lieferanten der Automobilklasse dokumentierte Prozesse für Qualitätsmanagement, Lieferanten-Risikobewertung und kontinuierliche Verbesserung nachweisen. Bei der Beschaffung von Fahrgestellen, Fahrwerken oder strukturellen Komponenten für automotive Anwendungen zeigt die IATF-16949-Zertifizierung an, dass ein Anbieter die strengen Standards erfüllt, die die Automobilindustrie fordert.

Die Reaktionszeit verrät viel über die operative Leistungsfähigkeit. Branchenführende Metall-Laserschneidservices stellen in der Regel Angebote innerhalb von 12 bis 24 Stunden bereit. Wenn Sie bereits Tage auf ein einfaches Angebot warten müssen, stellen Sie sich vor, wie lange die Behebung von Produktionsproblemen dauern könnte. Für Anwendungen in der automobilen Lieferkette, bei denen es auf Termine ankommt, zeigen Anbieter wie Shaoyi (Ningbo) Metal Technology wie ein reaktionsschneller Service aussehen sollte – eine Angebotsbearbeitungszeit von 12 Stunden setzt einen Maßstab, den ernstzunehmende Hersteller erreichen sollten.

Bewerten Sie diese zusätzlichen Auswahlkriterien, bevor Sie eine Verpflichtung eingehen:

- DFM-Unterstützung: Bietet der Anbieter Feedback zum Konstruieren für die Fertigung? Umfassende DFM-Unterstützung erkennt Probleme, bevor der Zuschnitt beginnt, und verhindert kostspielige Nacharbeit. Partner, die Zeit investieren, um Ihre Konstruktionen zu prüfen, zeigen Engagement für Ihren Erfolg – und nicht nur dafür, Ihre Bestellung abzuwickeln.

- Prototypengeschwindigkeit: Für die Produktentwicklung ist die Fähigkeit zur schnellen Prototyperstellung von großer Bedeutung. Einige Anbieter liefern Bauteile für Prototypen innerhalb von fünf Tagen oder weniger, wodurch schnelle Iterationsschleifen möglich sind, die den Entwicklungszeitraum erheblich verkürzen.

- Skalierbarkeit der Produktion: Ihr Partner für Prototypen ist möglicherweise nicht Ihr Serienfertigungspartner. Stellen Sie sicher, dass der Anbieter von Einzelstücken bis hin zur automatisierten Massenproduktion skalieren kann, ohne dass es zu Qualitätsverlusten oder Kapazitätsengpässen kommt.

- Geografische Aspekte: CNC-Laserschneid Dienstleistungen in der Nähe Ihrer Einrichtung reduzieren die Versandkosten und das Risiko von Transportschäden. Spezialisierte Fähigkeiten können jedoch die Zusammenarbeit mit entfernteren Anbietern für bestimmte Anwendungen rechtfertigen.

Vorbereitung der Konstruktionsdateien für den Produktionserfolg

Ihr Fertigungspartner kann nur das herstellen, was Ihre Dateien vorgeben. Mehrdeutige, unvollständige oder falsch formatierte Konstruktionsdateien führen zu Verzögerungen, Missverständnissen und Bauteilen, die nicht Ihren Erwartungen entsprechen. Die korrekte Vorbereitung der Dateien von Anfang an beschleunigt die Produktion und reduziert kostspielige Rückfragen.

Laut Xometrys DXF-Vorbereitungsanleitung bleibt das Drawing Interchange Format (DXF) der universelle Standard für Laserschneid-Dateien. 1982 als Teil der ersten AutoCAD-Version entwickelt, gewährleistet die offene Struktur von DXF die Kompatibilität mit nahezu jeder CAD-Software und allen Laserschneidsystemen.

Befolgen Sie diese Schritt-für-Schritt-Checkliste, um produktionsfertige Dateien vorzubereiten:

- Wählen Sie das richtige Dateiformat: Reichen Sie Vektordateien im DXF-, AI-, SVG- oder PDF-Format ein. Vermeiden Sie Rasterbilder (JPG, PNG), da diese keine präzisen Schneidwege definieren können. DXF funktioniert universell; AI und SVG eignen sich gut für designorientierte Workflows.

- Verwenden Sie korrekte Linienstärken: Definieren Sie alle Schnittlinien als Haarstrichlinien mit einer Strichbreite von etwa 0,1 mm. Dickere Linien führen dazu, dass die Lasersoftware die beabsichtigten Schnittstellen nicht korrekt erkennt.

- Trennen Sie Operationen nach Ebene: Verwenden Sie separate Ebenen oder Farbcodierungen, um Schneid-, Gravur- und Ätzoperationen voneinander zu unterscheiden. Eine klare Trennung der Ebenen verhindert kostspielige Produktionsfehler.

- Verwenden Sie einheitliche Einheiten: Verwenden Sie durchgängig Millimeter in Ihrem Design. Gemischte Einheiten oder unklare Skalierungen führen zu falschen Bauteilgrößen – ein überraschend häufiger Fehler.

- Bereinigen Sie Ihre Geometrie: Entfernen Sie doppelte Linien, überlappende Pfade und überflüssige Konstruktionselemente. Der Laser versucht, alles in Ihrer Datei zu schneiden – doppelte Linien verdoppeln die Kosten für diese Funktion.

- Berücksichtigung des Schnittverlusts: Beachten Sie, dass der Laser 0,1–0,3 mm Materialbreite entfernt. Passen Sie entsprechend die Schlitzbreiten und Fügemaße an. Für eng sitzende Verbindungen fügen Sie 0,1–0,2 mm Spiel hinzu.

- Überprüfen Sie die minimalen Elementgrößen: Die Bohrungen sollten der Materialstärke entsprechen oder größer sein. Text muss eine Mindesthöhe von 3 mm aufweisen, mit Strichen, die nicht dünner als 0,5 mm sind. Merkmale, die kleiner als diese Richtlinien sind, bergen Qualitätsprobleme.

- Berücksichtigen Sie die Nesting-Effizienz: Obwohl viele Rohrlaserschneidservices und Flachblechbearbeiter das Nesting automatisch durchführen, verringert die Konstruktion von Teilen, die effizient verpackt werden können, die angegebenen Preise.

- Fügen Sie vollständige Dokumentation bei: Fügen Sie Zeichnungen bei, in denen Materialart, Dicke, Menge, Toleranzen und besondere Anforderungen spezifiziert sind. Vollständige Informationen ermöglichen eine genaue Angebotserstellung und verhindern Annahmen.

- Fordern Sie eine DFM-Prüfung an: Bevor die Produktion beginnt, bitten Sie Ihren Lieferanten, die Dateien auf Herstellbarkeit zu überprüfen. Dieser Schritt erkennt Probleme wie unmögliche Geometrien, zu kleine Merkmale oder Nichtübereinstimmungen zwischen Material und Konstruktion.

Die Wahl der Software beeinflusst die Effizienz Ihres Workflows. Laut Branchenempfehlungen eignen sich mehrere Programme hervorragend zur Erstellung laserfertiger Dateien:

- Inkscape: Kostenlos, plattformübergreifend und einfach zu erlernen. Ideal für einfache 2D-Konstruktionen.

- Fusion 360: Cloud-basiert mit Echtzeit-Zusammenarbeit. Die kostenpflichtigen Tarife beginnen bei etwa 70 $/Monat und bieten eine umfassende CAD/CAM-Integration.

- Adobe Illustrator: Branchenübliche Design-Software für 20,99 $/Monat. Leistungsstark, erfordert jedoch Schulungsaufwand.

- AutoCAD: Der ursprüngliche DXF-Ersteller. Ideal für präzise Konstruktionszeichnungen und komplexe Baugruppen.

Wenn Sie einen Online-Laserschneidservice nutzen, sollten Sie deren digitale Validierungstools einsetzen. Laut Produktionsdaten von Bendtech Group integrieren moderne Plattformen die Designvalidierung und Fertigungsfeedback direkt in die Bestellabläufe. Diese automatisierten Prüfer markieren unmögliche Geometrien, zu kleine Merkmale und Materialunverträglichkeiten, bevor Sie die Produktion freigeben – und verhindern so kostspielige Nacharbeiten an hochwertigen Materialien oder großen Serien.

Optimierung für Prototyping und Produktionshochlauf

Der Weg vom Konzept zur Produktion umfasst unterschiedliche Phasen, jede mit eigenen Prioritäten. Die Optimierung Ihres Vorgehens für jede Phase verhindert Zeit- und Kostenaufwand.

Prioritäten beim schnellen Prototyping:

Während der Entwicklung ist Geschwindigkeit wichtiger als Stückkosten. Sie benötigen physische Teile, um Passform, Gestalt und Funktion zu validieren – nicht perfekt optimierte Produktionsökonomie. Suchen Sie Lieferanten, die eine Prototypenerstellung innerhalb von 5 Tagen oder schneller anbieten. Diese Fähigkeit zur schnellen Iteration verkürzt Entwicklungszyklen erheblich und ermöglicht es Ihnen, mehrere Designvarianten zu testen, bevor Sie in Fertigungswerkzeuge oder große Materialbestellungen investieren.

Für die Entwicklung von Automobilkomponenten verstehen Partner, die auf Fahrgestelle, Aufhängungen und strukturelle Anwendungen spezialisiert sind, die besonderen Anforderungen, die an diese Bauteile gestellt werden. Der Zugang zu umfassender DFM-Unterstützung (Design for Manufacturability) während der Prototyperstellung hilft, Probleme frühzeitig zu erkennen, die später die Serienproduktion behindern könnten – es ist weitaus kostengünstiger, Fehler im CAD-Modell zu beheben als an gefertigten Teilen.

Überlegungen zur Skalierung der Produktion:

Beim Übergang zur Serienproduktion ändern sich die wirtschaftlichen Rahmenbedingungen. Nun spielen die Stückkosten eine wesentliche Rolle, und die Konsistenz über Tausende von Teilen wird entscheidend. Bewerten Sie Lieferanten hinsichtlich:

- Automatisierte Produktionsfähigkeit: Manuelle Handhabung begrenzt den Durchsatz und führt zu Variabilität. Automatisierte Materialhandhabung und unbeaufsichtigtes Schneiden ermöglichen eine gleichbleibend hohe Ausbringungsmenge.

- Reife des Qualitätsmanagementsystems: Produktionsläufe erfordern statistische Prozesssteuerung, dokumentierte Prüfverfahren und nachvollziehbare Qualitätsdokumente. Die IATF-16949-Zertifizierung belegt das Vorhandensein dieser Systeme.

- Kapazitätsplanung: Kann Ihr Lieferant Ihre prognostizierten Mengen bewältigen? Besprechen Sie Produktionsplanung, Durchlaufzeiten und Notfallpläne für Nachfrageschwankungen.

- Kostenoptimierung: Mengenrabatte sollten echte Effizienzgewinne widerspiegeln – nicht nur prozentuale Preisnachlässe. Fragen Sie, wie der Lieferant die Stückkosten durch optimierte Teileanordnung, Materialausnutzung und Prozesseffizienz senkt.

Kommunikations-Best-Practices erleichtern den gesamten Prozess. Legen Sie klare Ansprechpartner fest, definieren Sie Genehmigungsabläufe und dokumentieren Sie alle Änderungen an den Spezifikationen. Bei komplexen Baugruppen sollten Kick-off-Meetings in Erwägung gezogen werden, um die Erwartungen vor Produktionsbeginn abzustimmen. Die Investition in eine gründliche Kommunikation am Anfang zahlt sich durch weniger Fehler und schnellere Problemlösungen aus.

Ob Sie nach Laserschneid-Dienstleistungen für ein Einzelprojekt suchen oder langfristige Produktionspartnerschaften aufbauen – Erfolg folgt auf Vorbereitung. Das Verständnis der Fähigkeiten Ihres Lieferanten, die korrekte Vorbereitung Ihrer Dateien und die Anpassung Ihres Vorgehens an die Anforderungen der jeweiligen Projektphase verwandeln das Laserschneiden von Stahl von einer Produktionsherausforderung in einen zuverlässigen Wettbewerbsvorteil.

Häufig gestellte Fragen zum Laserschneiden von Stahl

1. Wie hoch sind die Kosten für das Laserschneiden von Stahl?

Die Kosten für das Laserschneiden hängen hauptsächlich von der Maschinenzeit ab und nicht nur vom Material. Einrichtgebühren liegen typischerweise zwischen 15 und 30 US-Dollar pro Auftrag, bei Stundensätzen von etwa 60 US-Dollar. Wichtige Kostentreiber sind Materialart und -dicke, Gesamtschneidlänge, Anzahl der Durchbrüche und Konstruktionskomplexität. Bei Großaufträgen können die Stückkosten um bis zu 70 % gesenkt werden, da sich die festen Einrichtkosten auf mehr Teile verteilen. Die Wahl dünnerer Materialien, wenn dies strukturell geeignet ist, sowie die Vereinfachung von Designs mit weniger komplexen Schnitten sind die effektivsten Methoden, um Kosten zu reduzieren.

kann ein Laserschneider durch Stahl schneiden?

Ja, moderne Faser- und CO2-Laser schneiden Stahl effektiv. Faserlaser eignen sich hervorragend für dünne Materialien unter 20 mm, während Hochleistungssysteme (20 kW+) Kohlenstoffstahl bis zu einer Dicke von 60 mm schneiden können. Edelstahl lässt sich in der Regel bis zu 40 mm schneiden, Aluminium erreicht mit hochwertiger Ausrüstung etwa 30 mm. Der Laserstrahl schmilzt oder verdampft den Stahl entlang eines programmierten Pfads, während Hilfsgase das geschmolzene Material entfernen und saubere, präzise Kanten mit Toleranzen von bis zu ±0,1 mm hinterlassen.

3. Wie dickes Stahlblech kann ein 1000-W-Laser schneiden?

Eine 1000-W-Laserschneidmaschine verarbeitet Kohlenstoffstahl mit Sauerstoffunterstützung bis zu einer Dicke von etwa 5 mm mit guter Qualität. Bei Edelstahl mit Stickstoffunterstützung sind saubere Schnitte bis zu 3–4 mm möglich. Obwohl die maximale Schnitttiefe geringfügig höher liegt, erzielt man produktionsgerechte Ergebnisse mit gleichmäßiger Kantenqualität innerhalb dieser Bereiche. Leistungsstärkere Systeme skalieren proportional – ein 3-kW-Laser verarbeitet 10 mm Edelstahl, während 6-kW-Systeme 16 mm für zuverlässige tägliche Produktion erreichen.

4. Welche Materialien können nicht mit einem Laserschneider bearbeitet werden?

Mehrere Materialien sind unsicher oder ungeeignet für das Laserschneiden. PVC setzt giftiges Chlorgas frei, wenn es erhitzt wird. Polycarbonat und Lexan führen zu einer schlechten Schnittqualität und geben dabei schädliche Dämpfe ab. Hochreflektierende polierte Metalle wie Kupfer und Messing können Laserenergie zurück in den Schneidkopf reflektieren und so eine Beschädigung der Ausrüstung verursachen – obwohl moderne Faserlaser diese Materialien besser verarbeiten können als CO2-Systeme. Materialien, die Halogene enthalten, bestimmte Kunststoffe sowie Verbundwerkstoffe mit unbekannter Harzzusammensetzung sollten vermieden oder vorab mit dem Fertiger geprüft werden.

5. Was ist der Unterschied zwischen Faserlaser- und CO2-Laserschneiden bei Stahl?