Erkennen von Verschleiß bei Stanzwerkzeugen: 3 Diagnoseansätze für ausfallsichere Prozesse

Zusammenfassung

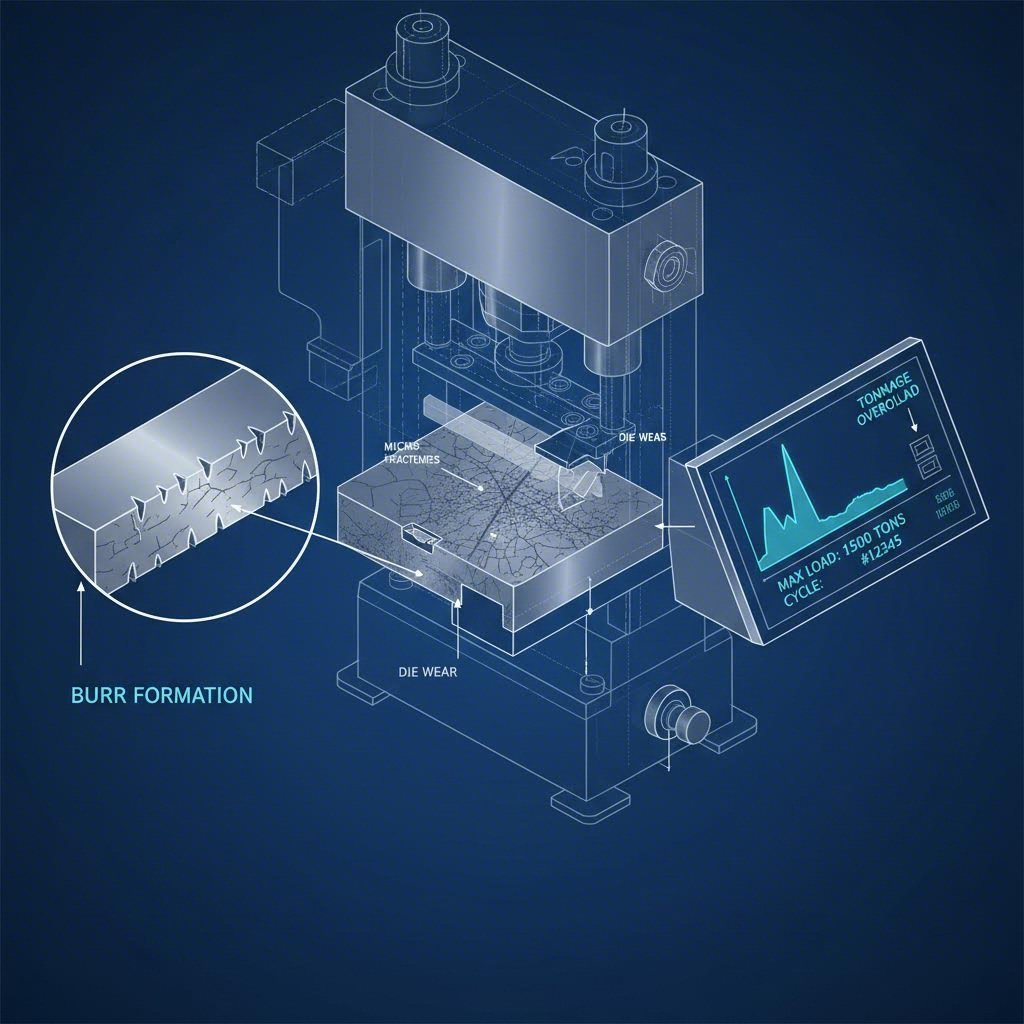

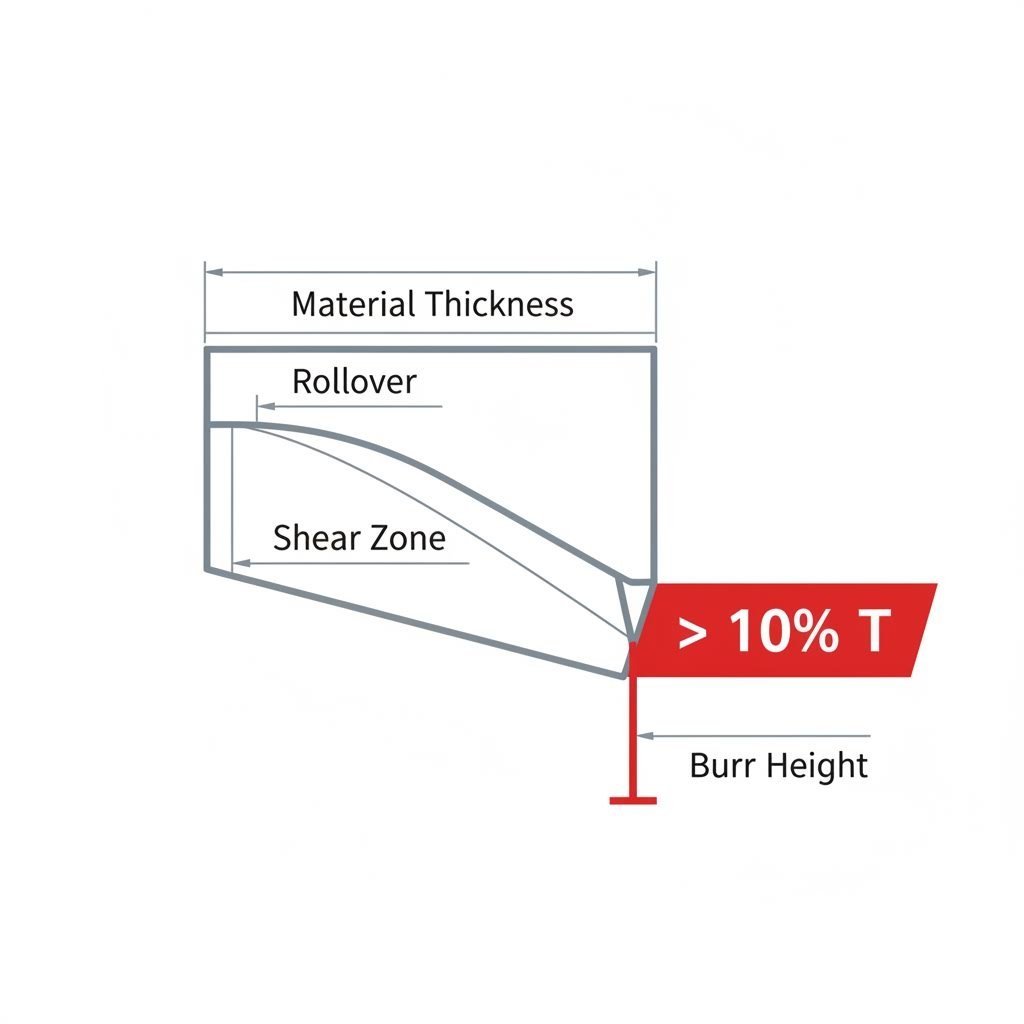

Die Identifizierung von Stanzwerkzeugverschleiß erfordert die Überwachung von drei kritischen Messpunkten: das gestanzte Teil, die physischen Werkzeugkomponenten und die Presse-Betriebsdaten. Sofortige Warnsignale sind gratshöhe, die 10 % der Materialdicke überschreitet (oder >0,1 mm), inkonsistente Oberflächenqualitäten, die auf kaltverschweißung (adhäsiven Verschleiß) hinweisen, und unerklärliche Sprünge in der Pressentonnage. Die frühzeitige Erkennung ermöglicht die Unterscheidung zwischen graduativem abrasivem Verschleiß, der durch Nachschärfen beherrschbar ist, und katastrophalem adhäsivem Verschleiß, der sofortige Oberflächenbehandlung oder Materialaufrüstung erfordert. Die Implementierung eines „letztes gespeichertes Teil“-Protokolls und regelmäßige visuelle Inspektionen verhindern kostspielige Werkzeugausfälle.

Die Physik des Versagens: Arten des Werkzeugverschleißes

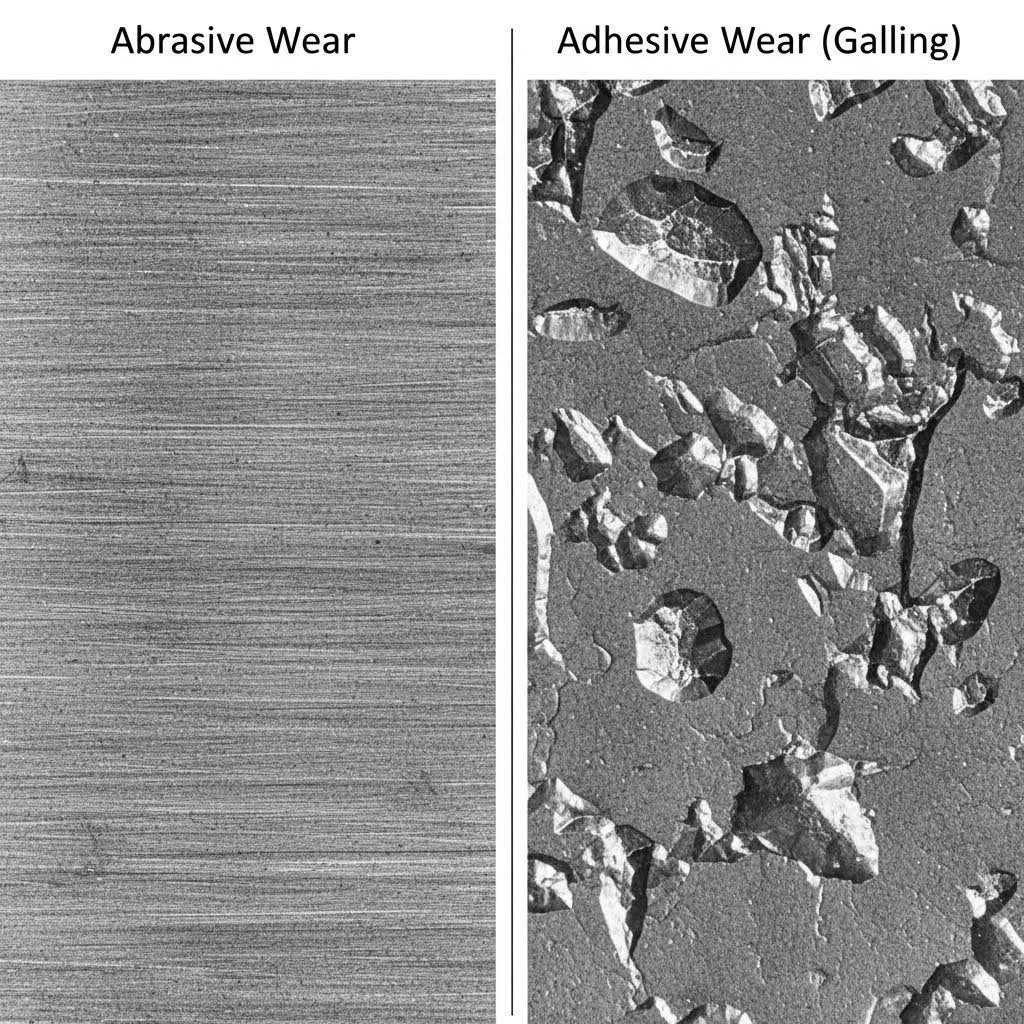

Bevor Symptome diagnostiziert werden, ist es wichtig, die beiden Hauptmechanismen zu verstehen, die Stanzwerkzeuge beeinträchtigen: abrasiven Verschleiß und adhäsiven Verschleiß. Die Unterscheidung zwischen diesen beiden ist entscheidend, da sie sehr unterschiedliche Korrekturmaßnahmen erfordern.

Verschleiß durch Schleifung

Abrasiver Verschleiß ist der mechanische Abtrag von Material von der Matrizenoberfläche, verursacht durch harte Partikel oder Oberflächenunregelmäßigkeiten im Blech. Er wirkt wie Schleifpapier und trägt langsam die Schneidkanten und Formflächen ab. Diese Art des Verschleißes ist vorhersehbar und linear.

- Mechanismus: Harte Karbide im Blechmaterial oder Zunder belasten die weichere Werkzeugmatrix.

- Visuelle Hinweise: Gleichmäßige Kratzer in Bewegungsrichtung; Abstumpfung der Schneidkanten (abgerundete Kanten statt scharfer Ecken).

- Häufige Folge: Schleichender Verlust der Maßgenauigkeit und langsam zunehmende Grate.

Adhäsionsverschleiß (Galling)

Adhäsiver Verschleiß, oft als Kaltverschweißung oder Aufschweißen bezeichnet, ist weitaus zerstörerischer und unvorhersehbarer. Er tritt auf, wenn der Schmierfilm versagt und direkten Metall-Metall-Kontakt zwischen Blech und Werkzeug ermöglicht.

- Mechanismus: Hoher lokalisierter Druck und Hitze führen dazu, dass sich das Blech mikroskopisch mit der Matrizenoberfläche verbindet. Während sich das Bauteil bewegt, brechen diese Verbindungen ab und reißen mikroskopisch kleine Stücke aus dem Werkzeugstahl heraus oder hinterlassen Ablagerungen des Werkstücks auf der Matrize.

- Visuelle Hinweise: Erhöhte Materialansammlungen auf der Matrizeroberfläche (Aufnahme); tiefe, ausgefranste Kratzer am Teil, die wie „Schleifspuren“ aussehen.

- Häufige Folge: Sofortiger Qualitätsausfall, katastrophaler Werkzeugschaden (Blockierung) und Zerreißen des Teils.

| Funktion | Verschleiß durch Schleifung | Adhäsionsverschleiß (Galling) |

|---|---|---|

| Ursache | Harte Partikel/Friction | Mikro-Verschweißung/Freibungshitze |

| Progression | Schleichend, vorhersehbar | Plötzlich, exponentiell |

| Sichtbares Zeichen | Rillenbildung, stumpfe Kanten | Materialtransport/Abruf |

| - Das ist nicht richtig. | Polieren/Schärfen | Beschichtung (TiN/DLC)/Material-Upgrade |

Diagnosesignal 1: Prüfung des gestanzten Teils

Das gestanzte Teil ist der zuverlässigste Indikator für den Zustand der Werkzeugform. Es dient als forensische Aufzeichnung des Werkzeugzustands während des Hubes. Bediener sollten auf drei spezifische Anomalien achten, die eine Verschlechterung anzeigen.

Gratshöhenanalyse

Eine scharfe Form erzeugt einen sauberen Bruch mit minimalem Grat. Wenn die Schneidkante durch abrasive Abnutzung abgerundet wird, drückt der Stempel das Material statt es sauber abzuscheren. Branchenstandards sehen in der Regel Wartungsmaßnahmen am Werkzeug vor, wenn die Grathöhe 10 % der Materialdicke oder einen absoluten Wert von 0,05 mm–0,1 mm , abhängig von den Genauigkeitsanforderungen.

Diagnoseprotokoll:

- Verwenden Sie einen Messschieber oder optischen Vergleichsmesser, um die Grathöhe an derselben Stelle auf aufeinanderfolgenden Teilen zu messen.

- Unterscheiden Sie zwischen umfaltung (der glatten Kurve auf der Matrizen-Eintrittsseite) und mahlwerk (dem scharfen Vorsprung auf der Bruchseite). Ein zunehmender Umschlag weist auf Stempelverschleiß hin; ein zunehmender Grat weist auf Matrizenknopf-Verschleiß hin.

Verschlechterung der Oberflächenqualität

Änderungen an der Oberflächenbeschaffenheit des Teils deuten normalerweise auf Kaltverschweißung hin. Wenn eine normalerweise glatte Zugebene plötzlich tiefe vertikale Kratzer oder "Schrammlinien" aufweist, lagert sich das Material wahrscheinlich in der Matrizenhöhle ab. Dies ist bei der Stanzung von Edelstahl und Aluminium üblich, da diese Materialien eine hohe Affinität zu Werkzeugstahl haben.

Formveränderung

Wenn Lochgrößen zu schrumpfen beginnen oder Schlitze ihre Position verändern, deutet dies oft auf erheblichen Kantenverschleiß oder Absplitterungen hin. Wenn die Stirnfläche eines Stempels absplittert, entsteht eine unausgeglichene Belastung, wodurch der Stempel leicht ausgelenkt wird, was die Lochposition verschiebt und die Spielgeometrie verändert.

Diagnosesignal 2: Inspektion der Matrizenkomponenten

Wenn das Bauteil Probleme anzeigt, ist der nächste Schritt eine physische Inspektion des Werkzeugs. Dies erfordert das Öffnen der Presse und die Reinigung der Matrizenoberflächen, um subtile Anzeichen einer Verschlechterung sichtbar zu machen.

Wärmerisse (Thermische Ermüdung)

Wärmerisse erscheinen als ein Netz feiner, gitterartiger Risse auf der Oberfläche der Matrize. Sie entstehen durch schnelle thermische Wechsel – Erwärmung während des Arbeitshubes und rasche Abkühlung zwischen den Hubschlägen. Dies tritt häufig bei Hochgeschwindigkeitsvorgängen oder beim Warmumformen auf.

- Risiko: Diese Mikrorisse können tief in den Werkzeugstahl eindringen und zu einem katastrophalen Zerbersten führen.

- Ermittlung: Verwenden Sie einen Farbeindringprüfer oder wischen Sie die Oberfläche einfach mit einem Lösungsmittel ab; das Lösungsmittel verdunstet von der Oberfläche, bleibt jedoch in den Rissen zurück und macht diese sichtbar.

Anlaufen von Materialanhäufungen (Pickup)

Überprüfen Sie Bereiche mit hoher Reibung wie Ziehnaht und Radien. Materialanhaftungen erscheinen als silbrige Schlieren oder Ablagerungen des Werkstoffes, die auf dem Werkzeugstahl verschweißt sind. Selbst eine nur 10 Mikrometer dünne Ablagerung kann den Reibkoeffizienten so stark verändern, dass sich das Bauteil spaltet. Bediener verwenden oft Kupfergaze, um diese Stellen abzureiben; das weiche Kupfer hakt dabei an mikroskopisch kleinen Anhaftspitzen ein, die für das bloße Auge unsichtbar sind.

Kantenabsplitterung vs. Abrundung

Unterscheiden Sie zwischen Absplitterung (fehlende Stücke) und Abrundung (glatter Verschleiß). Absplitterung deutet darauf hin, dass der Werkstoff zu spröde ist oder die Presse nicht richtig ausgerichtet ist (was zu einer Interferenz zwischen Stempel und Matrize führt). Abrundung ist ein natürliches Ergebnis von abrasivem Verschleiß und zeigt einfach an, dass das Werkzeug nachgeschliffen werden muss.

Diagnosesignal 3: Prozess- und akustische Indikatoren

Die Presse selbst liefert Echtzeit-Rückmeldungen zum Zustand der Matrize. Erfahrene Bediener „hören“ ein Problem oft, bevor sie es sehen.

Tonnage-Monitor-Spitzen

Wenn Schneidkanten stumpf werden, steigt die Kraft, die zum Zerbrechen des Metalls erforderlich ist, erheblich an. Ein Tonnage-Monitor, der einen allmählichen Anstieg zeigt (z. B. +5 % pro Schicht), weist auf normalen abrasiven Verschleiß hin. Ein plötzlicher Anstieg signalisiert jedoch oft einen abgebrochenen Stempel oder ein schweres Gleitversagen.

Akustische Hinweise

Eine scharfe Matrize erzeugt beim Scherschneiden ein klares „Knack“-Geräusch. Mit fortschreitendem Verschleiß verändert sich dieses Geräusch zu einem dumpfen, schweren „Schlag“ oder „Knall“. Diese Veränderung tritt auf, weil stumpfe Kanten das Metall komprimieren, anstatt es sauber zu schneiden, wodurch Energie später im Hub freigesetzt wird (umgekehrte Tonnage).

Schmiermittelanalyse

Überprüfen Sie das verwendete Schmiermittel oder die Unterseite des Matrizenstocks. Wenn das Öl verfärbt ist oder sichtbare Metallflocken („Glitzer“) enthält, weist dies auf starken adhäsiven Verschleiß mit Schmutzpartikelerzeugung hin. Dieses „flüssige Schleifpapier“ beschleunigt den Werkzeugausfall rapide, wenn es nicht ausgespült wird.

Korrekturen: Von der Diagnose zur Lösung

Sobald die Art und der Ort des Verschleißes identifiziert sind, muss die Konstruktion die geeignete Abhilfemaßnahme auswählen. Die Lösung hängt davon ab, ob es darum geht, eine schnelle Reparatur oder eine langfristige Prozessverbesserung zu erreichen.

| Symptom | Mögliche Ursache | Unverzügliche Lösung | Langfristige Lösung |

|---|---|---|---|

| Grate > 0,1 mm | Abrasionsverschleiß (abgestumpfte Kanten) | Werkzeug schärfen/schleifen | Auf PM-Stahl aufrüsten (z. B. CPM 10V) |

| Ritzspuren am Teil | Adhäsionsverschleiß (Galling) | Matrizenoberfläche polieren | TiAlN- oder DLC-Beschichtung auftragen |

| Abgebrochener Stempel | Sprödigkeit/Fehlausrichtung | Stanzwerkzeug ersetzen | Ausrichtung prüfen; widerstandsfähigeren Stahl verwenden (S7 statt D2) |

Strategische Upgrades: Bei anhaltendem abrasivem Verschleiß kann der Wechsel von Standard-D2-Werkzeugstahl zu Pulvermetallurgie-(PM-)Stählen die Lebensdauer aufgrund einer feineren Karbidaufteilung um bis zu 500 % erhöhen. Bei adhäsivem Verschleiß bieten physikalische Abscheidungsbeschichtungen (PVD) wie Titan-Carbo-Nitrid (TiCN) eine harte, glatte Barriere, die Mikroschweißungen verhindert.

Für Hochvolumen-Automobilprogramme, bei denen Werkzeuglebensdauer und Präzision unverzichtbar sind, ist die Zusammenarbeit mit spezialisierten Herstellern oft die effektivste vorbeugende Maßnahme. Unternehmen wie Shaoyi Metal Technology nutzen IATF-16949-zertifizierte Protokolle und Pressenkapazitäten bis zu 600 Tonnen, um die Lücke zwischen Prototyping und Serienproduktion zu schließen, wodurch sichergestellt wird, dass die Werkzeuge so konstruiert sind, dass sie Millionen von Zyklen ohne vorzeitige Abnutzung überstehen.

Beherrschung der Werkzeugwartung

Effektive Werkzeugwartung geht nicht darum, auf defekte Werkzeuge zu reagieren, sondern darum, einen Ausfall vorherzusehen, bevor er die Teilequalität beeinträchtigt. Durch die Dreiecksanalyse von Daten aus dem gestanzten Teil (Grate/Oberfläche), der Werkzeugoberfläche (Wärmerisse/Abscheidungen) und der Presse (Tonnage/Geräusch) können Hersteller vom reaktiven zum geplanten Wartungsansatz wechseln. Dieser proaktive Ansatz minimiert Ausfallzeiten, verlängert die Werkzeuglebensdauer und gewährleistet bei jedem Hub gleichbleibende Qualität.

Häufig gestellte Fragen

1. Welche typische Toleranz gilt für gestanzte Löcher, bevor Wartung erforderlich ist?

Obwohl spezifische Toleranzen von der Anwendung abhängen, liegen die Lochtoleranzen bei den meisten Präzisionsstanzoperationen innerhalb +/- 0,002 Zoll (+/- 0,05 mm) . Wenn Messungen über diesen Bereich hinaus abweichen oder die Lochgeometrie oval wird, deutet dies auf erheblichen Stempelverschleiß oder -verbiegung hin, was eine sofortige Nachschärfung oder den Austausch erfordert.

2. Welche sind die 7 Schritte des Stanzverfahrens?

Die sieben gängigen Metallstanzverfahren umfassen Aushämmen (Ausschneiden der Grundform), Durchstoßen (Löcher stanzen), Drawing (Bildung von Napfformen), Verbeugen (Winkelformung), Luftbiegen (Eintreiben in eine Form ohne vollständiges Aufsetzen), Gravieren/Prägen (Stanzen für hohe Präzision/Prägung) und Zuschneiden (Entfernen von überschüssigem Material). Die Abnutzungsmuster unterscheiden sich bei jedem Schritt, wobei das Ziehen stärkere Aufschweißungen verursacht und das Ausschneiden stärkeren abrasiven Kantenverschleiß verursacht.

3. Was ist der Unterschied zwischen Stanzen und Stanzpressen?

Das Stanzschneiden bezieht sich typischerweise auf das Schneiden weicherer Materialien (Papier, Stoff, Gummi) oder dünner Folien mittels einer Stahlregelstempel- oder Rotationsschneidematrize, oft auf einer Flachpressmaschine. Das Stanzen ist ein kaltumformender Hochtonnagenprozess für Metall, bei dem passende Stahlwerkzeuge (Stempel und Matrize) verwendet werden, um Bleche durch Scheren, Biegen oder Ziehen in komplexe 3D-Formen zu bringen. Der Werkzeugverschleiß beim Stanzen ist aufgrund der hohen Scherfestigkeit von Metallen erheblich aggressiver.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —