Toleranzen bei kundenspezifischen Profilen beherrschen: Ein praktischer Leitfaden

Toleranzen bei kundenspezifischen Profilen beherrschen: Ein praktischer Leitfaden

Zusammenfassung

Die Festlegung von Toleranzen für kundenspezifische Strangpressprofile bedeutet, die zulässigen Abweichungen von den Nennmaßen eines Designs festzulegen, um passgenaues Einsetzen, Funktion und Leistung sicherzustellen. Dieser entscheidende Prozess erfordert ein Gleichgewicht zwischen Präzision und Herstellungskosten. Wichtige Aspekte sind das Material (Aluminium vs. Kunststoff), die Komplexität des Profils, die Wanddicke sowie die Einhaltung von Branchenstandards, wie beispielsweise den Richtlinien des Aluminum Association.

Grundlagen der Strangpress-Toleranzen verstehen

In jedem Fertigungsprozess ist es unmöglich, jedes Mal perfekte Abmessungen zu erreichen. Extrusions-Toleranzen definieren den akzeptablen Bereich der Abweichung für die vorgesehenen Abmessungen eines Bauteils. Wie von Experten der Kunststoffextrusion definiert, sind sie die entscheidenden Parameter, die die zulässige Abweichung von der nominalen Konstruktion festlegen. Diese Abweichungen werden typischerweise als Plus-Minus-Wert angegeben (z. B. ±0,01 Zoll) und sind grundlegend für die Qualitätssicherung und die Funktionalität des Bauteils.

Die Bedeutung korrekt definierter Toleranzen kann nicht hoch genug eingeschätzt werden. Sie wirken sich direkt auf drei kritische Bereiche aus: Passgenauigkeit, Funktion und Kosten. Bei Bauteilen, die mit anderen Teilen zusammengebaut werden müssen, stellen Toleranzen sicher, dass ein richtiger Sitz ohne Interferenzen oder Spiel gewährleistet ist. Funktionell garantiert eine angemessene Toleranz, dass das Teil unter Betriebsbelastung wie vorgesehen funktioniert. Kritisch ist zudem der Einfluss von Toleranzen auf die Kosten; unnötig enge Toleranzen können die Werkzeugkosten erheblich erhöhen, die Produktionsgeschwindigkeit verlangsamen und zu höheren Ausschussraten führen. Umgekehrt ermöglichen sorgfältig geplante Toleranzen eine schnellere und kostengünstigere Fertigung.

Toleranzen werden im Allgemeinen in zwei Arten unterteilt: Standard- und Präzisionstoleranzen. Standardtoleranzen sind branchenübliche Grenzwerte, die von Organisationen wie The Aluminum Association . Diese dienen als kostengünstige Grundlage für die meisten allgemeinen Anwendungen und gewährleisten ein gewisses Maß an Konsistenz zwischen verschiedenen Herstellern. Präzisions- oder Sondermaße sind strengere Grenzwerte, die für Teile mit komplexen Montageanforderungen oder Hochleistungsanwendungen erforderlich sind. Obwohl sie eine höhere Genauigkeit bieten, erfordern sie fortgeschrittenere Werkzeuge und Prozesskontrollen, was die Gesamtkosten erhöht.

Wesentliche Faktoren, die Extrusionsmaßtoleranzen beeinflussen

Die erreichbaren Toleranzen bei einer Sonderprofilierung sind nicht willkürlich; sie werden durch eine Kombination aus physikalischen und mechanischen Faktoren beeinflusst. Ein gründliches Verständnis dieser Variablen in der Entwurfsphase ist entscheidend, um ein herstellbares und kosteneffizientes Produkt zu schaffen.

Materialart und -eigenschaften

Das extrudierte Material ist ein primärer Faktor für die Toleranzkontrolle. Unterschiedliche Materialien verhalten sich unterschiedlich unter der Hitze und dem Druck des Extrusionsprozesses. Weichere Aluminiumlegierungen wie 6063 sind beispielsweise im Allgemeinen einfacher zu extrudieren und können engere Toleranzen einhalten als härtere, hochfeste Legierungen wie 6061. Ebenso weisen Kunststoffe mit hohen Raten von thermischer Ausdehnung und Schrumpfung größere dimensionsbezogene Abweichungen beim Abkühlen auf, wodurch die Einhaltung enger Toleranzen schwieriger wird.

Profilkomplexität

Die Geometrie des extrudierten Profils spielt eine wesentliche Rolle. Einfache, massive und symmetrische Formen sind am leichtesten zu kontrollieren. Mit zunehmender Komplexität steigt auch die Schwierigkeit, enge Toleranzen einzuhalten. Merkmale, die Herausforderungen darstellen, umfassen:

- Hohlräume: Diese erfordern komplexere Werkzeuge und eine sorgfältige Steuerung des Materialflusses, um eine gleichmäßige Wandstärke sicherzustellen.

- Asymmetrische Merkmale: Unaufgelöste Konstruktionen können zu ungleichmäßigem Materialfluss und Verzug während des Abkühlens führen.

- Tiefe, schmale Kanäle: Diese Merkmale können schwierig sein, da das Material sie nicht immer gleichmäßig ausfüllt.

- Scharfe Ecken: Perfekt scharfe Ecken sind sehr schwer zu erreichen; die Angabe eines kleinen Radius ist oft praktikabler und herstellbarer.

Wandstärke und Einheitlichkeit

Die Aufrechterhaltung einer gleichmäßigen Wanddicke über den gesamten Profilquerschnitt ist entscheidend. Starke Dickenunterschiede können dazu führen, dass verschiedene Bereiche des Profils unterschiedlich schnell abkühlen. Diese ungleichmäßige Abkühlung ist eine Hauptursache für innere Spannungen, die zu Verzug, Verdrehung oder Wölbung des fertigen Bauteils führen können. In der Entwurfsphase ist das Streben nach möglichst einheitlichen Wänden ein zentrales Prinzip des Design for Manufacturability (DFM).

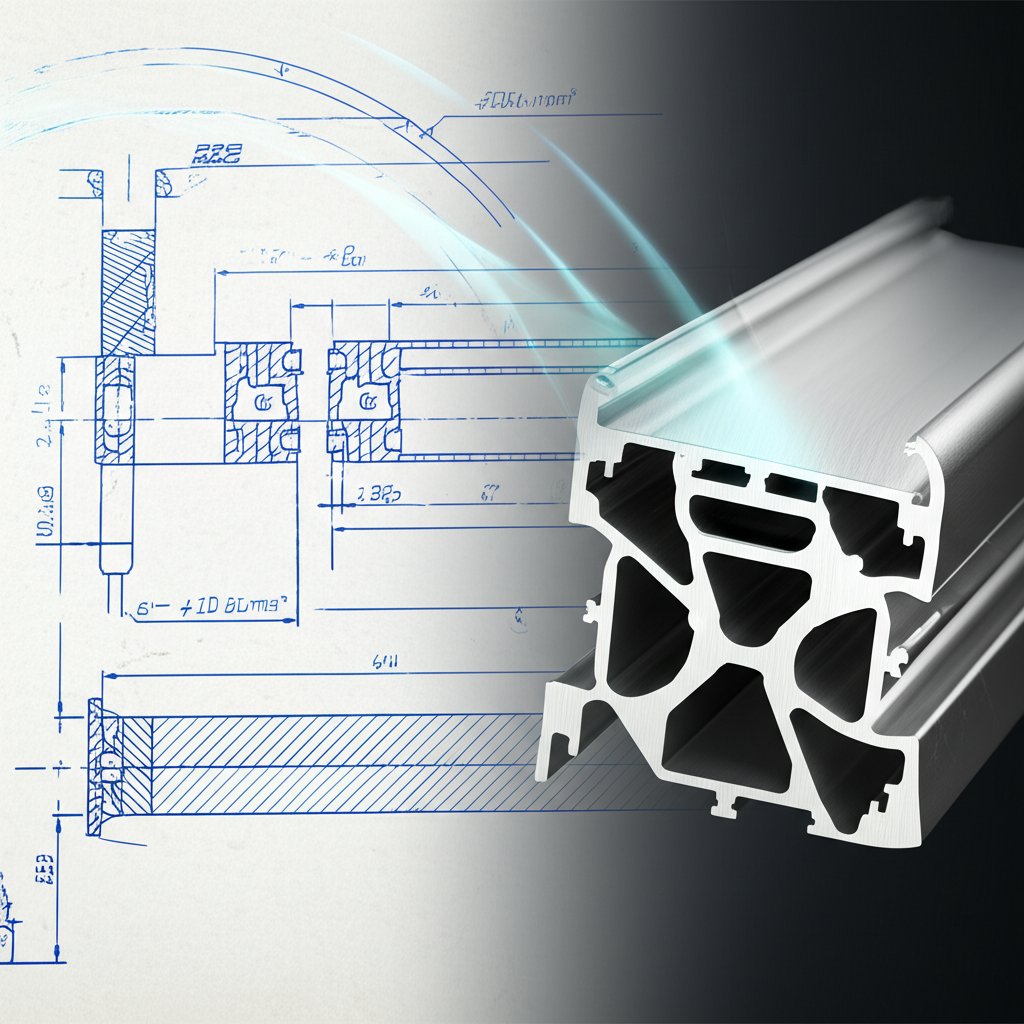

Werkzeugauslegung und Qualität

Die Strangpressform ist das Werkzeug, das dem Material seine Form gibt, und ihre Qualität ist von größter Bedeutung. Eine gut konstruierte Form, hergestellt aus hochwertigem Werkzeugstahl durch einen erfahrenen Werkzeugmacher, kann potenzielle Materialflussprobleme ausgleichen und vorhersagen, wie sich das Profil beim Abkühlen verziehen könnte. Die Präzision der Form wirkt sich direkt auf die Maßgenauigkeit und Konsistenz der stranggepressten Teile aus. Die Investition in hochwertige Werkzeuge ist entscheidend, um enge und wiederholbare Toleranzen zu erreichen.

Ein praktischer Leitfaden zur Festlegung von Toleranzen in Ihrem Design

Die Umsetzung theoretischen Wissens in eine praktische, klar definierte Spezifikation ist der letzte Schritt, um sicherzustellen, dass Ihre Sonderprofile die Anforderungen erfüllen. Die Befolgung eines strukturierten Vorgehens hilft, Ihre Anforderungen klar an den Hersteller zu kommunizieren und kostspielige Fehler zu vermeiden.

- Funktionell kritische Abmessungen identifizieren. Nicht alle Maße eines Bauteils sind gleich wichtig. Analysieren Sie Ihr Konstruktionsdesign, um festzustellen, welche Merkmale für Passform, Montage oder Leistung kritisch sind. Kennzeichnen Sie diese Merkmale deutlich auf Ihren technischen Zeichnungen. Diese Fokussierung ermöglicht es dem Hersteller, strengere Toleranzen gezielt dort anzuwenden, wo sie erforderlich sind, und an anderen Stellen kostengünstigere Standardtoleranzen zu verwenden.

- Konsultieren Sie Tabellen mit branchenüblichen Standards. Beginnen Sie vor der Festlegung individueller Werte stets mit den branchenüblichen Standards. Für Aluminium ist die wichtigste Referenzquelle Aluminum Standards and Data die Veröffentlichung des Aluminum Association, auf die vom Aluminum Extruders Council . Diese Tabellen enthalten etablierte Toleranzen für Abmessungen, Geradheit, Verwindung und andere geometrische Merkmale, basierend auf Größe und Form des Profils.

- Führen Sie eine Kosten-Nutzen-Analyse durch. Bewerten Sie für jede kritische Abmessung, ob die Standardtoleranz ausreichend ist. Wenn eine engere Toleranz erforderlich ist, sollten Sie wissen, dass dies voraussichtlich die Kosten erhöhen wird. Ziel ist es, die großzügigste (breiteste) Toleranz anzugeben, die immer noch gewährleistet, dass das Bauteil ordnungsgemäß funktioniert, um unnötige Fertigungskosten zu vermeiden.

- Toleranzen klar in den Zeichnungen dokumentieren. Verwenden Sie standardisierte Notationen, um Toleranzen in Ihren technischen Zeichnungen anzugeben. Während die einfache Plus-Minus-(±)-Notation üblich ist, ziehen Sie für komplexere geometrische Beziehungen die Geometrische Produktspezifikation und Tolerierung (Geometric Dimensioning and Tolerancing, GD&T) in Betracht. GD&T ist eine symbolische Sprache, die eine präzisere Definition der zulässigen Abweichungen in Form, Ausrichtung und Lage von Merkmalen eines Bauteils ermöglicht.

- Arbeiten Sie mit Ihrem Hersteller zusammen. Ziehen Sie Ihren Strangpresspartner frühzeitig in den Entwurfsprozess ein. Ein erfahrener Strangpressexperte kann wertvolle Rückmeldungen zur Herstellbarkeit Ihres Designs geben und Ihnen helfen, realistische und kostengünstige Toleranzen festzulegen. Für Automobilprojekte, die präzisionsgefertigte Bauteile erfordern, erwägen Sie einen vertrauenswürdigen Partner wie Shaoyi Metal Technology , der einen umfassenden Full-Service aus einer Hand – von der schnellen Prototypenerstellung bis zur Serienproduktion – im Rahmen eines strengen, nach IATF 16949 zertifizierten Qualitätsmanagementsystems anbietet. Eine frühzeitige Zusammenarbeit verhindert kostspielige Neukonstruktionen und Produktionsverzögerungen.

Orientierung in den Branchennormen für Aluminium und Kunststoffe

Branchennormen schaffen eine gemeinsame Sprache zwischen Konstrukteuren und Herstellern und gewährleisten Konsistenz und Qualität. Allerdings unterscheidet sich das Normenumfeld zwischen Aluminium und Kunststoffen erheblich.

Normen für die Aluminiumstrangpressung

Die Aluminiumindustrie ist gut reguliert und verfügt über einen umfassenden Satz von Standards, die hauptsächlich vom Aluminum Association verwaltet werden. Diese Standards, die in Dokumenten wie dem von MK Metal detailliert beschrieben sind, umfassen eine breite Palette geometrischer und dimensionaler Merkmale. Die Kommunikation mit Ihrem Lieferanten anhand dieser Standardtoleranzen ist entscheidend für einen effizienten Prozess. Einige der gebräuchlichsten Arten sind:

| Toleranzart | Beschreibung |

|---|---|

| Querschnitts | Regelt die zulässigen Abweichungen der Profilabmessungen wie Höhe, Breite und Wanddicke. |

| Gerade | Misst die maximal zulässige Abweichung von einer perfekt geraden Linie entlang der Länge der Extrusion. |

| Dreh | Definiert die zulässige Verdrehung des Profils um seine Längsachse, häufig gemessen in Grad pro Fuß. |

| Ebenheit | Bezieht sich auf ebene Flächen und misst deren Abweichung von einer perfekten Ebene. |

| Winkelgenauigkeit | Regelt die zulässige Abweichung des Winkels zwischen zwei Flächen, sodass eine 90°-Ecke innerhalb eines bestimmten Bereichs liegt (z. B. 90° ±1°). |

Toleranzen bei der Kunststoff-Extrusion

Im Gegensatz zur Aluminiumindustrie verfügt die Kunststoffspritzgussindustrie nicht über einen einheitlichen, weltweit anerkannten Satz von Toleranznormen. Toleranzen bei Kunststoffen hängen stark vom jeweiligen Material, der Komplexität des Profils und den internen Fähigkeiten des Herstellers ab. Unterschiedliche Kunststoffe weisen besondere Eigenschaften auf, wie z. B. Wärmeausdehnung und Schwindungsraten, die die Maßhaltigkeit erheblich beeinflussen. Daher ist es unerlässlich, eng mit Ihrem Kunststoffspritzguss-Hersteller zusammenzuarbeiten, um realisierbare Toleranzen für Ihre spezifische Anwendung und Materialwahl festzulegen. Prototypen und Testläufe sind oft notwendig, um die Toleranzen zu validieren, bevor die Serienproduktion beginnt.

Häufig gestellte Fragen

1. Wie geben Sie die Toleranz vor?

Toleranzen werden auf technischen Zeichnungen angegeben. Dies erfolgt typischerweise mit einem Plus-Minus-Zeichen (±) neben einer Maßangabe (z. B. 1,500" ±0,010"). Für komplexere Anforderungen bezüglich der Form oder Lage einer Geometrie werden Symbole der geometrischen Produktspezifikation und Tolerierung (GD&T) gemäß Normen wie ASME Y14.5 verwendet.

2. Wie groß ist die Toleranz beim Materialstrangpressen?

Es gibt keine einheitliche Toleranz für das Strangpressverfahren, da diese stark variiert. Faktoren sind das Material (Aluminium, PVC, ABS), die Größe und Komplexität des Profils sowie die Qualität der Werkzeuge. Bei Aluminium können die standardmäßigen Maßtoleranzen von ±0,008" für kleine Merkmale bis über ±0,100" für sehr große Profile reichen. Beim Strangpressen von Kunststoffen sind die Toleranzen aufgrund der thermischen Ausdehnung oft größer. Konsultieren Sie stets branchenspezifische Normen oder Ihren Hersteller für konkrete Toleranzbereiche.

3. Wie werden Toleranzgrenzen definiert?

Toleranzgrenzen werden basierend auf den funktionellen Anforderungen des Bauteils definiert. Der Prozess umfasst die Identifizierung von Abmessungen, die für die Passform und Funktion des Bauteils entscheidend sind, eine Kosten-Nutzen-Analyse, um eine Überdimensionierung der Toleranzen zu vermeiden, sowie das Verständnis der Fähigkeiten des Fertigungsprozesses. Die Grenzen sollten so großzügig wie möglich sein, während sichergestellt bleibt, dass das Bauteil wie vorgesehen funktioniert.

4. Wie wähle ich die richtigen Toleranzen aus?

Die Auswahl der richtigen Toleranzen umfasst einen mehrstufigen Prozess. Zunächst identifizieren Sie die kritischen Merkmale Ihres Designs. Danach konsultieren Sie standardisierte Toleranztabellen der Industrie als Ausgangsbasis. Als Nächstes prüfen Sie, ob bestimmte Merkmale aus Leistungsgründen engere, individuelle Toleranzen erfordern. Schließlich und am wichtigsten ist die Zusammenarbeit mit Ihrem gewählten Strangpresshersteller, um zu bestätigen, dass Ihre festgelegten Toleranzen sowohl für dessen Verfahren erreichbar als auch kosteneffektiv sind.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —