So wählen Sie einen Hersteller für heißgeschmiedete Autoteile aus

Zusammenfassung

Ein Hersteller von Autoersatzteilen mittels Heißschmieden spezialisiert sich darauf, erhitzetes Metall unter extremem Druck zu formen, um außergewöhnlich feste, langlebige und präzise Komponenten für Fahrzeugsysteme herzustellen. Dieses Verfahren, bekannt als Gesenkgeschmiede, ist für die Automobilindustrie entscheidend, da es Teile mit hervorragender struktureller Integrität und Zuverlässigkeit erzeugt, die für sicherheitskritische Anwendungen wie Motoren, Antriebsstränge und Aufhängungen unerlässlich sind. Die Auswahl des richtigen Partners beinhaltet die Überprüfung von Zertifizierungen, Materialkompetenz und technischen Fähigkeiten.

Grundlagen des Heißschmiedeverfahrens für Automobilkomponenten

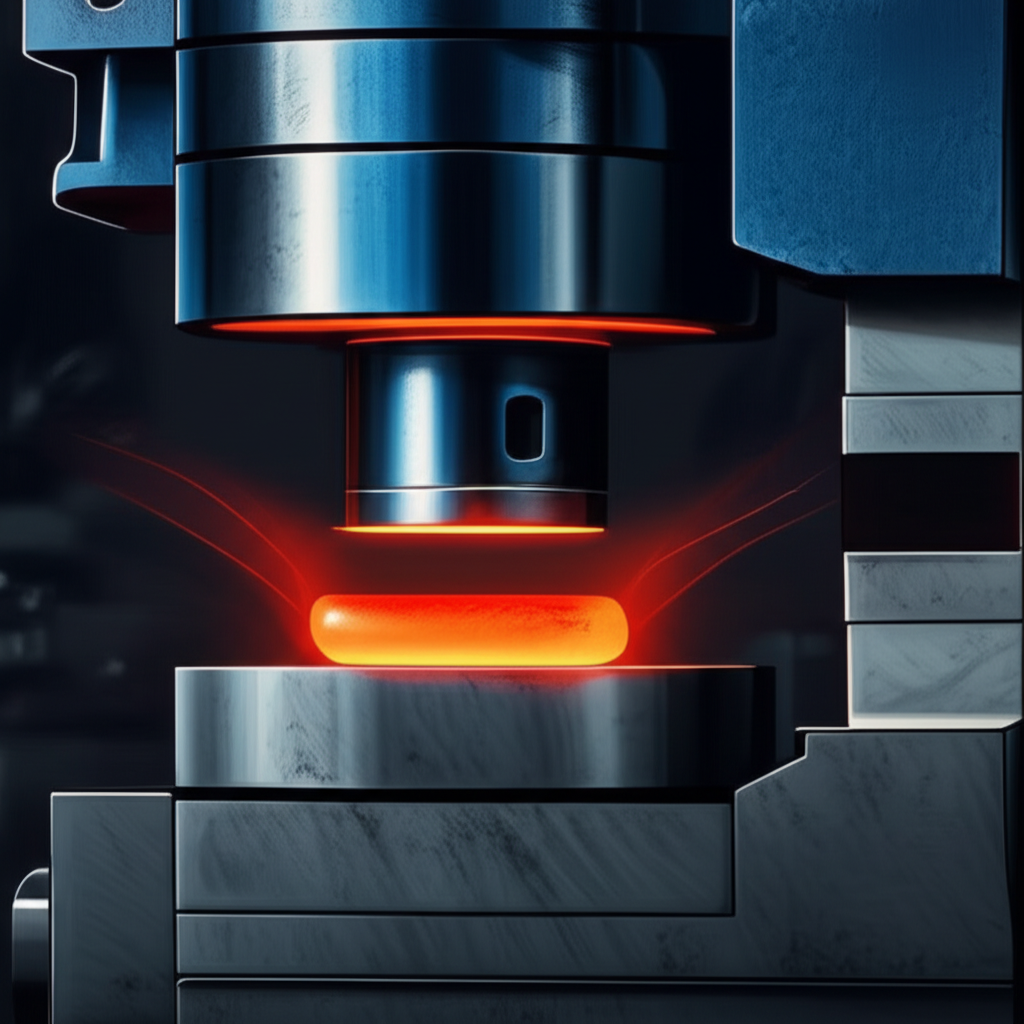

Im Zentrum der modernen Fahrzeugfertigung steht das Warmumformverfahren, eine Methode, die dafür bekannt ist, Bauteile mit einer einzigartigen Kombination aus Festigkeit, Haltbarkeit und Präzision herzustellen. Insbesondere das geschlossene Warmprägen ist Standard bei hochbelasteten automotive Anwendungen. Bei diesem Verfahren wird ein metallisches Rohling auf eine formbare Temperatur erhitzt – ohne es zu schmelzen – und anschließend zwischen zwei speziell angefertigten Matrizen gepresst, die ein genaues Abbild des Endteils enthalten. Der hohe Druck zwingt das Metall, die Form der Matrize anzunehmen, wodurch ein nahezu fertigmäßiges Bauteil entsteht.

Der Hauptvorteil dieses Verfahrens liegt in seiner Wirkung auf die innere Korngestaltung des Metalls. Wie von Experten bei Cornell Forge , bewirken die Druckkräfte eine Ausrichtung des Metallkorns entlang der Form des fertigen Bauteils. Diese metallurgische Neukristallisation führt zu einer verfeinerten, gleichmäßigen Kornstruktur, welche die Festigkeit, Duktilität und Widerstandsfähigkeit gegenüber Schlagbelastung und Ermüdung des Bauteils verbessert. Im Gegensatz zum Gießen, bei dem Porosität und Unregelmäßigkeiten entstehen können, erzeugt das Schmieden ein dichteres, nicht poröses Teil mit außergewöhnlicher struktureller Integrität.

Das geschlossene Warmumformverfahren folgt im Allgemeinen drei entscheidenden Schritten:

- Erwärmung: Der Rohstoff, typischerweise ein Stahl- oder Legierungsblock, wird in einem Ofen auf eine bestimmte Temperatur erhitzt, bei der er plastisch und bearbeitbar wird.

- Verformung: Der erhitzte Block wird in die untere Hälfte einer Spezialform eingelegt. Eine starke Presse oder ein Hammer drückt die beiden Formhälften zusammen, wodurch das Metall unter hohem Druck in die gewünschte Form gebracht wird. Überschüssiges Material, sogenannter Grat, tritt an der Trennlinie der Formen aus und wird später abgetrennt.

- Kühlung: Das neu geformte Teil wird unter kontrollierten Bedingungen abgekühlt, um sicherzustellen, dass es seine verbesserten Eigenschaften beibehält, ohne innere Spannungen oder Fehler zu entwickeln.

Dieser sorgfältige Prozess ergibt Bauteile mit engen Toleranzen, die oft nur minimale Nachbearbeitung erfordern, was Abfall und Gesamtherstellungskosten reduziert. Er ist die bevorzugte Methode zur Herstellung von Teilen, die extremer Belastung standhalten und während der gesamten Lebensdauer des Fahrzeugs zuverlässig funktionieren müssen.

Wesentliche Kriterien bei der Auswahl eines Partners für das Warmumformen

Die Wahl des richtigen Herstellers für Autoersatzteile durch Warmumformen ist eine entscheidende Geschäftsentscheidung, die direkten Einfluss auf Produktqualität, Sicherheit und Zuverlässigkeit der Lieferkette hat. Ein gründlicher Bewertungsprozess sollte sich auf mehrere Schlüsselbereiche konzentrieren, um sicherzustellen, dass ein potenzieller Partner die strengen Anforderungen der Automobilindustrie erfüllen kann. Diese Kriterien gehen über eine einfache Kostenanalyse hinaus und betreffen die Qualitätssysteme, technische Kompetenz und betriebliche Flexibilität des Herstellers.

Zertifikate und Qualitätsstandards

Die wichtigste Zertifizierung für einen Automobilzulieferer ist die IATF-16949-Zertifizierung . Dieser globale Qualitätsmanagemechanismus ist spezifisch für den Automobilsektor und zeigt das Engagement eines Herstellers für kontinuierliche Verbesserung, Fehlervermeidung sowie die Reduzierung von Variationen und Abfall. Diese Zertifizierung ist zwingend erforderlich für jeden Tier-I- oder Tier-II-Zulieferer. Sie gewährleistet, dass Prozesse dokumentiert, gesteuert und kontinuierlich überwacht werden, um Teile herzustellen, die den höchsten Sicherheits- und Leistungsstandards entsprechen.

Materialkompetenz und Beschaffung

Ein kompetenter Schmiedepartner muss fundierte Fachkenntnisse im Umgang mit einer Vielzahl von Materialien nachweisen können, darunter Kohlenstoffstahl, legierter Stahl und nichtrostender Stahl. Die Wahl des Materials ist entscheidend für die Leistungsfähigkeit des fertigen Bauteils, sei es ein hochfester Zahnrad oder ein korrosionsbeständiges Fahrwerksbauteil. Der Hersteller sollte über eine robuste Lieferkette für hochwertige Rohmaterialien verfügen und über metallurgisches Know-how verfügen, um die optimale Legierung für die spezifischen Anforderungen einer Anwendung hinsichtlich Belastung, Temperatur und Umweltbedingungen empfehlen zu können.

Technische und ingenieurtechnische Fähigkeiten

Über Zertifizierungen hinaus sind die technischen Fähigkeiten eines Herstellers von größter Bedeutung. Dazu gehören die Fähigkeit zur Herstellung von Bauteilen in Bezug auf Größe und Gewicht, die Ausgereiftheit der Schmiedeanlagen (wie hydraulische Pressen und Schmiedehämmer) sowie die eigene Werkzeug- und Formenfertigung. Ein Partner mit eigener Formenherstellung kann die Durchlaufzeiten erheblich verkürzen und die Genauigkeit verbessern. Außerdem sollten Sie sich über sekundäre Dienstleistungen wie CNC-Bearbeitung, Wärmebehandlung und Oberflächenveredelung informieren. Ein integrierter Anbieter, der ein produktionsfertiges Bauteil liefern kann, vereinfacht die Logistik und gewährleistet die Qualitätssicherung über den gesamten Produktionszyklus hinweg.

Für Unternehmen, die maßgeschneiderte Lösungen benötigen, ist die Fähigkeit eines Herstellers, individuelle Dienstleistungen anzubieten, unerlässlich. Beispielsweise können Anbieter wie Shaoyi Metal Technology zeigen dies, indem sie sich auf alles spezialisieren, von Rapid Prototyping für die Kleinserienvalidierung bis hin zur vollumfänglichen Massenproduktion. Ihr integrierter Ansatz, der die eigene Werkzeugherstellung und strategische Logistik umfasst, gewährleistet Präzision und Effizienz für globale Lieferketten und unterstreicht den Wert eines Partners, der ein Projekt von der Konzeption bis zur Fertigstellung unterstützen kann.

Gängige über Warmumformung hergestellte Automobilteile

Die Warmumformung ist die produktionstechnische Grundlage für eine Vielzahl kritischer Bauteile im Automobilbereich, bei denen Stärke und Zuverlässigkeit nicht beeinträchtigt werden dürfen. Das Verfahren ist unverzichtbar für Teile im Motor, Antriebsstrang, Fahrwerk und Fahrgestell, die ständigen Belastungen, Vibrationen und Temperaturschwankungen ausgesetzt sind. Die überlegenen mechanischen Eigenschaften geschmiedeter Teile stellen die Sicherheit und Langlebigkeit des Fahrzeugs sicher. Nachfolgend einige gängige Beispiele für über Warmumformung hergestellte Automobilteile.

Wichtige geschmiedete Komponenten umfassen:

- Motor- und Antriebsstrangteile: Bauteile wie Pleuel, Kurbelwellen, Nockenwellen und Getriebewellen werden geschmiedet, um den enormen Kräften und Ermüdungserscheinungen bei hohen Lastwechseln im Motor standzuhalten. Zahnkränze und Antriebswellen setzen ebenfalls auf das Schmieden, um Festigkeit und Haltbarkeit zu gewährleisten.

- Fahrwerk- und Lenkungskomponenten: Sicherheitsrelevante Teile wie Querlenker, Kugelgelenke, Spurstangenenden, Naben und Spindeln werden nahezu ausschließlich geschmiedet. Ihre strukturelle Integrität ist entscheidend für die Fahrzeugkontrolle und die Absorption von Fahrbahnstößen.

- Fahrwerk und Strukturbauteile: Verschiedene Gabeln, Flansche und Halterungen, die den Fahrzeugrahmen bilden und Hauptbaugruppen verbinden, werden geschmiedet, um eine starre und zuverlässige Struktur zu gewährleisten. Selbst kleinere Bauteile wie Türscharniere können zur verbesserten Haltbarkeit geschmiedet werden.

Die folgende Tabelle nennt einige dieser Bauteile und den Hauptgrund, warum das Schmieden das bevorzugte Fertigungsverfahren ist.

| CompoNent | Hauptfunktion | Grund für das Schmieden |

|---|---|---|

| Kolbenstangen | Verbindet den Kolben mit der Kurbelwelle | Hohe Zug- und Druckfestigkeit, um Verbrennungskräfte zu bewältigen. |

| Querlenker | Verbindet die Radnabe mit dem Fahrzeugrahmen | Hervorragende Ermüdungsbeständigkeit, um ständigen Fahrbahnvibrationen standzuhalten. |

| Ringräder | Überträgt die Kraft vom Antriebswellen zum Differential | Überlegene Verschleißfestigkeit und Zähigkeit für den Zahnrad-zu-Zahnrad-Kontakt. |

| Lenkerenden | Verbindet das Lenksystem mit den Rädern | Hohe strukturelle Integrität, um präzise und zuverlässige Lenkungskontrolle sicherzustellen. |

| Naben & Spindeln | Befestigt das Rad und trägt das Fahrzeuggewicht | Außergewöhnliche Tragfähigkeit und Widerstandsfähigkeit gegen Stoßkräfte. |

Navigieren in der Landschaft der amerikanischen Automobil-Schmiedetechnik

Für Unternehmen, die in Nordamerika tätig sind, bietet die Beschaffung bei einem in den USA ansässigen Hersteller von warmgeschmiedeten Autoteilen erhebliche strategische Vorteile. Die heimische Schmiedeindustrie zeichnet sich durch einen starken Fokus auf Qualität, fortschrittliche Technologie und die Einhaltung strenger Industriestandards aus. Die Zusammenarbeit mit einem lokalen Lieferanten kann zu widerstandsfähigeren Lieferketten, besserer Kommunikation und größerer Kontrolle über den Produktionsprozess führen, was entscheidende Faktoren im dynamischen Automobilsektor sind.

Einer der wichtigsten Vorteile der regionalen Beschaffung ist die verbesserte Sicherheit der Lieferkette. Die Abhängigkeit von lokalen oder regionalen Herstellern verkürzt die Lieferzeiten und verringert die Risiken, die mit Störungen des internationalen Versands, Zöllen und geopolitischer Instabilität verbunden sind. Diese Nähe ermöglicht Just-in-Time-(JIT-)Liefermodelle, die die Lagerkosten senken und die Produktionseffizienz verbessern können. Darüber hinaus gewährleistet die Zusammenarbeit im selben regulatorischen Umfeld die Einhaltung von Arbeits-, Sicherheits- und Umweltstandards.

Führende US-Schmiedeunternehmen zeichnen sich häufig durch Innovation und ein starkes Qualitätsbewusstsein aus. Wie in einer Branchenübersicht von Zetwerk , investieren Top-Hersteller stark in modernste Ausrüstung und Verfahren, um Komponenten bereitzustellen, die höchsten Ansprüchen an Präzision und Leistung genügen. Bei der Bewertung von Partnern mit Sitz in den USA ist es entscheidend, die zuvor erörterten strengen Kriterien anzuwenden: Bestätigen Sie deren IATF-16949-Zertifizierung, bewerten Sie ihre Fachkompetenz in Materialien und Konstruktion und prüfen Sie ihre Kapazität, Ihre spezifischen Produktionsmengen und technischen Anforderungen zu erfüllen.

Die richtige Fertigungswahl treffen

Die Wahl des idealen Herstellers von Autoparten für das Schmieden mit Heißschmieden ist ein grundlegender Schritt, um die Qualität und Zuverlässigkeit Ihres Endprodukts zu gewährleisten. Die Entscheidung sollte von einer umfassenden Bewertung der Qualitätssysteme, der technischen Fähigkeiten und der Fähigkeit eines potenziellen Partners, als kollaborative Erweiterung Ihres Teams zu fungieren, geleitet werden. Die Priorität der IATF 16949-Zertifizierung stellt eine Basis für eine Qualität in der Automobilindustrie sicher, während ein tieferes Eintauchen in ihre Materialkompetenz und ihre technischen Fähigkeiten ihre Eignung für Ihre spezifische Anwendung aufzeigt.

Letztendlich basieren die besten Produktionspartnerschaften auf Vertrauen, Transparenz und einem gemeinsamen Engagement für Exzellenz. Wenn Sie sich auf diese wesentlichen Kriterien konzentrieren, können Sie eine Beziehung aufbauen, die nicht nur hochwertige Komponenten liefert, sondern auch Ihre Lieferkette stärkt und Ihre Wettbewerbsstellung auf dem Markt verbessert.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —