Wie Automatisierung in der automobilen Werkzeugherstellung Innovationen vorantreibt

Zusammenfassung

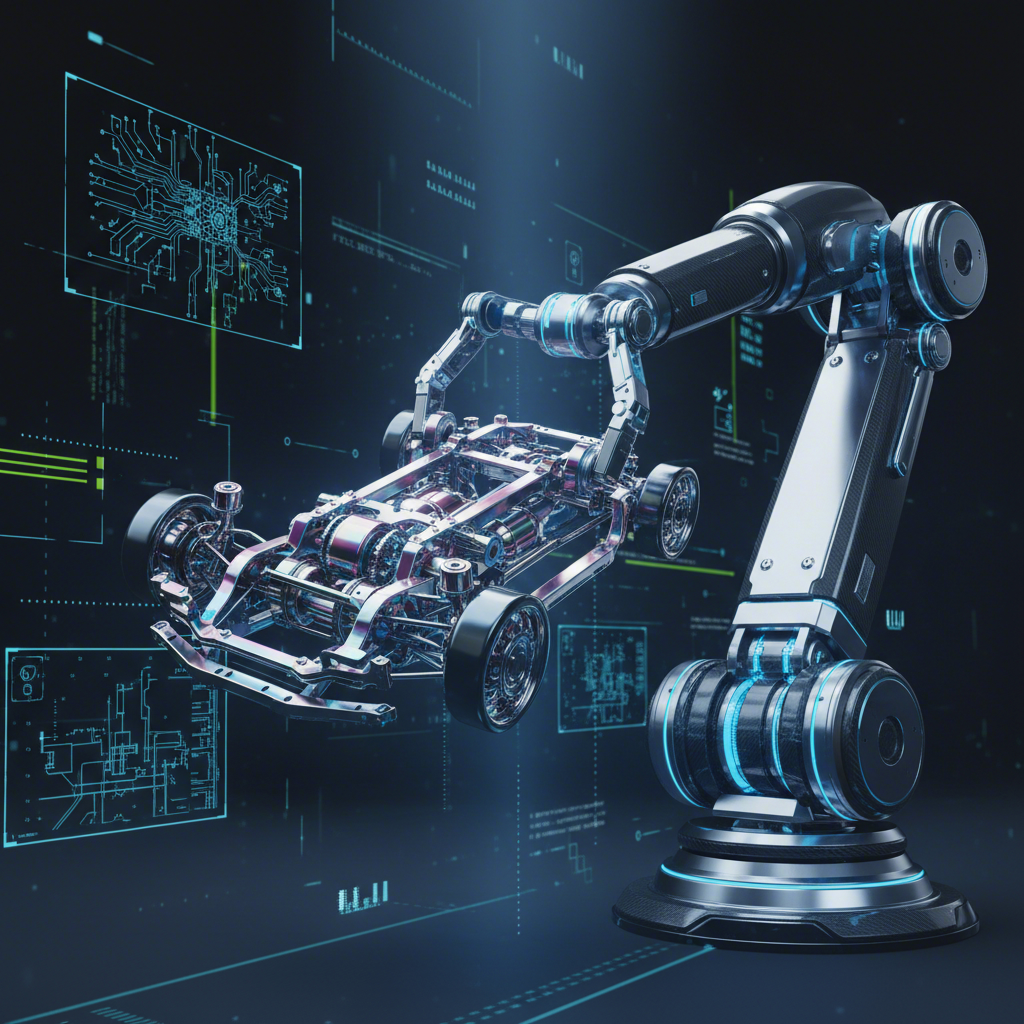

Die Automatisierung in der automobilen Formenfertigung nutzt Robotik, fortschrittliche Sensoren und intelligente Software, um die Produktion von Metallkomponenten zu revolutionieren. Durch die Integration mehrerer komplexer Schritte wie Stanzen und Schweißen in einen einzigen, optimierten Druckgussprozess erhöht diese Technologie die Produktionsgeschwindigkeit erheblich, senkt die Herstellungskosten, verbessert die Bauteilqualität und steigert die Arbeitssicherheit. Sie ist ein Eckpfeiler der modernen Fahrzeugproduktion und ermöglicht Innovationen wie große, einteilige Fahrzeugunterbauten sowie das Leichtbaukonzept für Elektrofahrzeuge.

Was ist die Automatisierung im Druckguss und warum revolutioniert sie die Automobilfertigung?

Die Gießautomatisierung ist der strategische Einsatz von Robotersystemen, Sensoren und fortschrittlicher Software, um jede Phase des Druckgießprozesses zu optimieren – von der Handhabung von flüssigem Metall bis zur abschließenden Qualitätsprüfung. Diese Integration stellt einen grundlegenden Wandel gegenüber der traditionellen Automobilfertigung dar, die lange Zeit auf einer Abfolge getrennter Schritte beruhte: das Stanzen einzelner Bleche, deren Zusammenfügen durch Hunderte von Schweißrobotern, Lackieren und die endgültige Montage. Die Automatisierung vereint diesen komplexen, mehrstufigen Arbeitsablauf zu einem effizienteren, einheitlichen Prozess.

Die revolutionäre Wirkung dieser Technologie zeigt sich am deutlichsten am Konzept des „Giga-Casting“, das von Automobilherstellern wie Tesla vorangetrieben wurde. Anstatt Dutzende kleinere gestanzte Teile zu verschweißen, um den Fahrzeugunterboden herzustellen, injiziert eine riesige Druckgussmaschine geschmolzenes Aluminium in eine Form, um einen großen Abschnitt des Fahrzeugs in einem einzigen Stück zu formen. Dieser Ansatz vereinfacht die Produktionslinie erheblich. Ein bemerkenswertes Beispiel ersetzte 79 einzelne gestanzte Teile durch lediglich ein oder zwei große druckgegossene Bauteile. Wie in einem Bericht der International Society of Automation (ISA) detailliert beschrieben wird, verringerte diese Zusammenfassung die Anzahl der Roboter-Schweißpunkte von etwa 800 auf nur noch 50.

Diese Veränderung hat tiefgreifende Auswirkungen auf Effizienz und Geschwindigkeit. Der traditionelle Prozess des Stanzens und Schweißens einer Karosserie in Weiß konnte eine bis zwei Stunden dauern. Mit integriertem Druckguss kann dieselbe strukturelle Komponente bereits in drei bis fünf Minuten hergestellt werden. Diese massive Verringerung der Taktzeit beschleunigt nicht nur die Fahrzeugproduktion, sondern reduziert auch erheblich die für die Produktion benötigte Fabrikfläche, da eine einzige große Druckgussmaschine eine komplette Linie von Schweißrobotern ersetzen kann.

Darüber hinaus ist diese Innovation ein entscheidender Faktor für die Weiterentwicklung von Elektrofahrzeugen (EVs). Eine der Hauptprobleme bei EVs ist die sogenannte „Reichweitenangst“, die Hersteller durch den Einbau zusätzlicher Batteriemodule zu lösen versuchen. Dies führt jedoch zu erheblichem Gewichtszuwachs, was wiederum die Reichweite verringert. Das integrierte Spritzgießen ermöglicht die Herstellung leichterer, aber dennoch festerer Fahrzeugkarosserien – ein Prozess, der als Lightweighting bekannt ist. Durch die Verringerung des Gesamtgewichts des Fahrzeugs können Hersteller die Effizienz der Batterie verbessern und die Reichweite verlängern, ohne dabei die strukturelle Integrität zu beeinträchtigen. Damit wird Automatisierung zu einem zentralen Treiber des automobilen Designs der nächsten Generation.

Die zentralen Vorteile und Chancen der Automatisierung im Druckguss

Die Einführung des automatisierten Druckgusses bietet einen überzeugenden wirtschaftlichen Vorteil, der auf erheblichen Verbesserungen in den Bereichen Sicherheit, Effizienz, Qualität und Kosteneffektivität beruht. Diese Vorteile beheben einige der hartnäckigsten Herausforderungen in der Serienfertigung und schaffen eine klare Grundlage für schlankere und wettbewerbsfähigere Abläufe. Durch die Automatisierung gefährlicher und repetitiver Aufgaben können Hersteller neue Produktivitäts- und Präzisionsniveaus erreichen.

Einer der unmittelbarsten und wichtigsten Vorteile ist die verbesserte Arbeitssicherheit. Druckgussumgebungen sind extremen Temperaturen, flüssigem Metall und Hochdruckeinspritzsystemen ausgesetzt, die alle erhebliche Risiken für menschliche Bediener darstellen. Wie Convergix Automation hervorhebt, sind Roboter dafür ausgelegt, diese rauen Bedingungen zu tolerieren. Sie können Aufgaben wie das Abgießen von flüssigem Aluminium, das Schmieren heißer Formen und das Entnehmen neu geformter Gussteile übernehmen, ohne Gefahren ausgesetzt zu sein, und schaffen so ein sichereres und angenehmeres Arbeitsumfeld für die Mitarbeiter.

Automatisierung sorgt ebenfalls für erhebliche Effizienz- und Geschwindigkeitsvorteile. Im Gegensatz zu menschlichen Arbeitnehmern können robotergestützte Systeme kontinuierlich ohne Pausen oder Ermüdung arbeiten, was zu einer höheren Durchsatzleistung und kürzeren Produktionszyklen führt. Diese Fähigkeit ist entscheidend, um die hohen Stückzahlen in der Automobilindustrie bewältigen zu können. Ein herausragendes Beispiel für diese Wirkung liefert eine Fallstudie des Automobilzulieferers Pentaflex, der ein halbautomatisiertes Montagesystem eingeführt hat. Diese Zusammenarbeit mit JR Automation führte zu einer bemerkenswerten Reduzierung des Arbeitskräftebedarfs um 70 % sowie zu schnelleren Produktionszyklen, wodurch das Unternehmen in der Lage war, sein Team für wertschöpfendere Tätigkeiten weiterzubilden.

Über die Geschwindigkeit hinaus gewährleistet die Automatisierung eine überlegene Qualität und Konsistenz. Manuelle Prozesse, wie das Schmieren eines Werkzeugs, können von einem Bediener zum anderen variieren und potenziell zu Gussfehlern führen. Automatisierte Systeme führen diese Aufgaben jedes Mal mit maschinenhafter Präzision aus, wodurch eine gleichmäßige Applikation der Schmierstoffe und eine einheitliche Bauteilqualität sichergestellt wird. Diese Wiederholgenauigkeit minimiert Fehler, reduziert Ausschussraten und führt zu einem zuverlässigeren Endprodukt mit engeren Toleranzen.

Letztendlich schlagen sich diese Vorteile in erheblichen Kostensenkungen nieder. Der ISA-Bericht über integriertes Druckgießen stellte fest, dass die Technologie die Herstellungskosten um bis zu 40 % senken kann. Diese Einsparungen werden auf mehreren Wegen erreicht: geringerer Personalaufwand, weniger Materialverschwendung, weniger Produktionsschritte und reduzierte Ausschussraten. Durch die Optimierung des gesamten Prozesses bietet die Automatisierung für Hersteller einen starken finanziellen Anreiz, in die Modernisierung ihrer Druckgussanlagen zu investieren.

Schlüsseltechnologien für die Automatisierung im Druckgussprozess

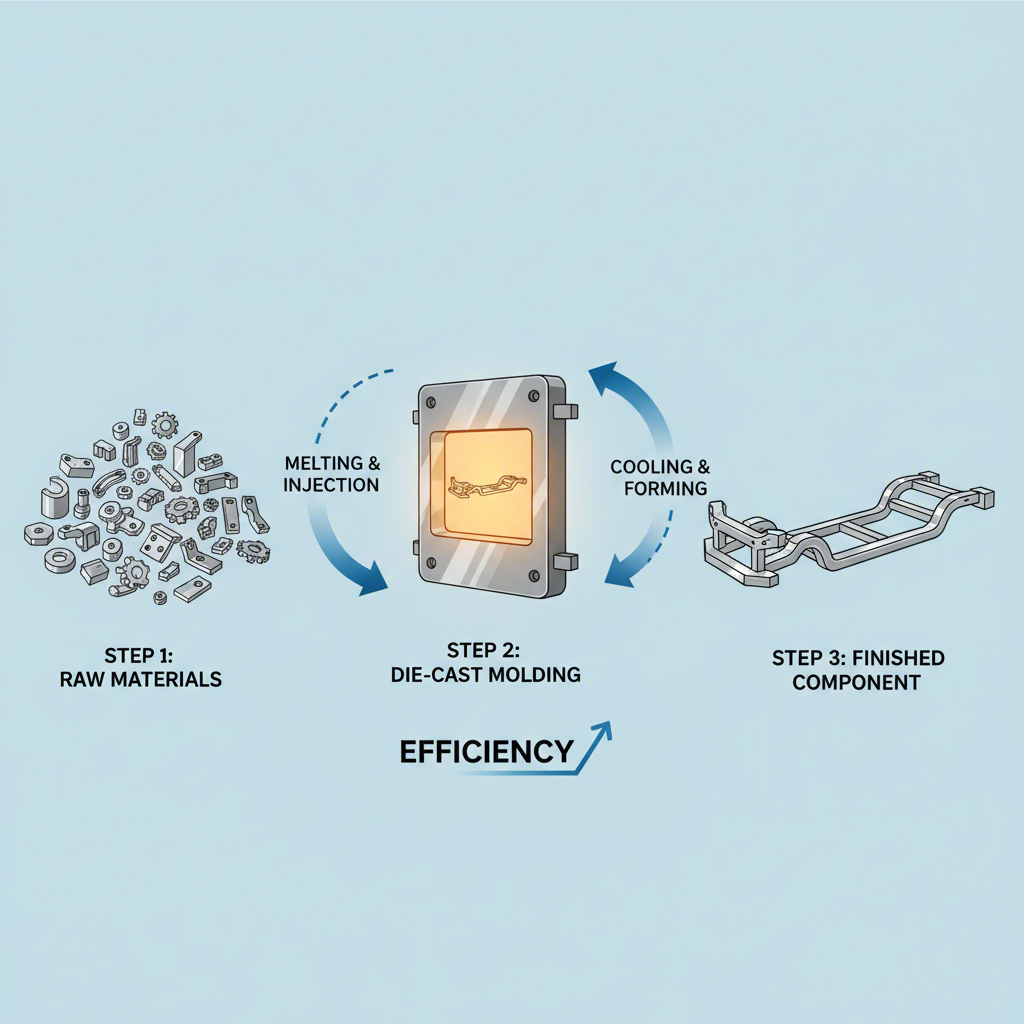

Die erfolgreiche Automatisierung des Druckgusses beruht auf einem Bündel integrierter Technologien, die zusammenarbeiten, um den Prozess von der Rohstoffzufuhr bis zum fertigen Bauteil zu steuern. Diese Systeme ersetzen manuelle Eingriffe in kritischen Phasen und gewährleisten so Präzision, Sicherheit und Effizienz. Zu den Kerntechnologien gehören fortschrittliche Robotik, maschinelles Sehen (Machine Vision) und intelligente Steuerungssysteme, die jeden Schritt des Fertigungsablaufs überwachen.

Der Prozess beginnt mit Materialhandhabung und Dosierung . Automatisierte fahrerlose Transportsysteme (AGVs) können geschmolzenes Aluminium vom Ofen zur Druckgussmaschine transportieren, während Roboterarme die gefährliche Aufgabe übernehmen, die exakte Menge Metall für jeden Gussvorgang abzumessen. Dadurch wird der Mensch extremen Temperaturen nicht mehr ausgesetzt, und es wird ein gleichbleibendes Materialvolumen für jeden Zyklus sichergestellt, was entscheidend für die Bauteilqualität ist. Nach dem Gießen werden die heißen Teile mithilfe von Robotern aus der Form entnommen und auf Kühlförderbänder oder in Entgratpressen platziert.

Als Nächstes kommt Maschinenbestückung und Formvorbereitung . Vor jedem Zyklus muss die Form mit einem Schmiermittel besprüht werden, um ein Anhaften des Gussteils zu verhindern und die Temperatur der Form zu regulieren. Roboter, die mit speziellen Sprühköpfen ausgestattet sind, können dieses Schmiermittel mit perfekter Konsistenz auftragen und alle Oberflächen gleichmäßig bedecken. Diese automatisierte Schmierung ist deutlich präziser als manuelles Besprühen und entscheidend, um die Lebensdauer der Form zu verlängern und Gussfehler zu vermeiden. Der Roboter signalisiert zudem der Maschine, die Form zu schließen und den Einspritzzyklus zu starten, und übernimmt so die maschinelle Bedienung nahtlos.

Qualitätskontrolle und -kontrolle stellen einen der bedeutendsten Fortschrittsbereiche dar. Systeme zur automatisierten optischen Inspektion (AOI) verwenden hochauflösende Kameras und fortschrittliche Software, um jedes Bauteil auf Oberflächenfehler wie Risse, Porosität oder dimensionsgenaue Abweichungen zu prüfen. Wie erläutert von Die-Matic , können diese Systeme Unvollkommenheiten erkennen, die dem menschlichen Auge entgehen könnten, und stellen sicher, dass nur Teile von hoher Qualität weiterverarbeitet werden. Für noch größere Präzision können Koordinaten-Messmaschinen (CMMs) eingesetzt werden, um zu überprüfen, ob die Abmessungen des Bauteils strengen Konstruktionsvorgaben entsprechen.

Und schließlich: Nachbearbeitung aufgaben sind ebenfalls hervorragende Kandidaten für die Automatisierung. Nachdem das Bauteil gegossen wurde, weist es oft überschüssiges Material auf, das als Grat oder Grate bekannt ist und entfernt werden muss. Roboterarme können mit Werkzeugen ausgestattet werden, um Entgraten, Schneiden, Bohren oder Schleifen mit hoher Präzision und Wiederholgenauigkeit durchzuführen. Dies beschleunigt nicht nur den Veredelungsprozess, sondern verbessert auch die Konsistenz des Endprodukts. Für Hersteller, die solche fortschrittlichen Systeme implementieren möchten, bieten spezialisierte Anbieter Expertise bei der Erstellung maßgeschneiderter Druckgussformen und Komponenten, die die Grundlage dieser automatisierten Produktionslinien bilden.

Die zukünftige Entwicklung: Automatisierung und die Evolution der Automobilfertigung

Automatisierung im Druckguss ist nicht nur eine Optimierung der aktuellen Prozesse; sie ist eine Schlüsseltechnologie, die die Zukunft der Automobilindustrie prägt. Angesichts der Herausforderungen durch die Umstellung auf Elektrofahrzeuge, Lieferkettenunterbrechungen und sich wandelnde Kundenanforderungen bietet fortschrittliche Automatisierung die Flexibilität und Intelligenz, die erforderlich sind, um ein widerstandsfähigeres und innovativeres Produktionssystem aufzubauen. Die Entwicklung geht hin zu intelligenteren, stärker vernetzten und hochgradig anpassungsfähigen Fabriken.

Ein wesentlicher Treiber dieser Entwicklung ist der Übergang zu Elektrische und Hybridfahrzeuge . Diese Fahrzeuge benötigen komplexe und hochintegrierte Komponenten wie Batterieträger und Antriebsgehäuse, die sich ideal für das Druckgießen eignen. Automatisierung ermöglicht die erforderliche Präzision und Skalierbarkeit, um diese Teile effizient herzustellen. Techniken wie Giga-Guss gewinnen zunehmend an Bedeutung für die EV-Fertigungsstrategien, da sie leichtere und steifere Fahrzeugplattformen ermöglichen, die Sicherheit und Reichweite verbessern. Während sich die Batterietechnologie weiterentwickelt, werden automatisierte Systeme entscheidend sein, um Produktionslinien an neue Designs und Chemien anzupassen.

Die Intelligente Lieferkette ist ein weiterer wichtiger Trend. Die Automatisierung erstreckt sich über die Fabrikhalle hinaus und schafft intelligentere Logistik- und Lagerbestandsverwaltung. Durch die Integration von KI-gestützten Analysen können Hersteller Materialengpässe vorhersagen, Lagerbestände optimieren und Komponenten mit verbesserter Rückverfolgbarkeit mithilfe von Technologien wie RFID und IoT verfolgen. Dieser datengesteuerte Ansatz minimiert Ausfallzeiten und ermöglicht eine agilere Reaktion auf globale Störungen, wodurch die gesamte Lieferkette robuster wird.

Außerdem digitale Werkzeuge wie Digitale Zwillinge und Simulation verändern die Art und Weise, wie Produktionslinien konzipiert und verwaltet werden. Ein digitaler Zwilling ist eine virtuelle Replik eines physischen Systems, die es Ingenieuren ermöglicht, den gesamten Druckgussprozess zu simulieren, verschiedene Konfigurationen zu testen und potenzielle Engpässe zu identifizieren, bevor auch nur ein einziges Gerät installiert wird. Diese virtuelle Inbetriebnahme spart Zeit und Ressourcen und stellt sicher, dass neue automatisierte Systeme von Tag eins an für maximale Leistung optimiert sind. Diese Technologie ist ein Eckpfeiler der Industrie 4.0 und ermöglicht kontinuierliche Verbesserungen sowie vorausschauende Wartung.

In Zukunft deuten diese Trends auf modulare, flexible Produktion hin, bei der Automatisierung es Herstellern ermöglicht, sich schnell an Marktveränderungen anzupassen. Die Investition in diese fortschrittlichen Systeme geht heute über reine Effizienzsteigerungen hinaus; sie ist für jeden Automobilhersteller zu einer strategischen Notwendigkeit geworden, um im sich rasant wandelnden Industrieumfeld wettbewerbsfähig zu bleiben.

Die strategische Notwendigkeit des automatisierten Druckgusses

Die Integration von Automatisierung in die automobilbezogene Werkzeugfertigung stellt mehr als eine schrittweise Verbesserung dar; es handelt sich um einen Paradigmenwechsel, der die Grenzen von Produktionseffizienz, Fahrzeugdesign und Wettbewerbsfähigkeit der Branche neu definiert. Indem komplexe, mehrstufige Prozesse in einen einzigen, optimierten Arbeitsgang zusammengefasst werden, bietet diese Technologie eine leistungsstarke Lösung für die aktuellen Herausforderungen von Leichtbau, Kostensenkung und schneller Markteinführung. Von der Verbesserung der Arbeitssicherheit bis hin zur Gewährleistung einwandfreier Teilequalität sind die Vorteile umfassend und überzeugend.

Während die Automobilwelt sich beschleunigt in Richtung einer elektrischen und digital vernetzten Zukunft bewegt, wird die Bedeutung der fortschrittlichen Fertigung weiter zunehmen. Technologien wie Gussverfahren im Gigacasting-Verfahren und KI-gestützte Qualitätskontrolle sind keine futuristischen Konzepte mehr, sondern praktische Werkzeuge, die heute bereits eingesetzt werden, um die nächste Fahrzeuggeneration zu bauen. Für OEMs und Zulieferer ist die Einführung von Automatisierung nicht nur eine Option, sondern eine strategische Notwendigkeit für Überleben und Wachstum. Die Fähigkeit, stärkere, leichtere und komplexere Bauteile im großen Maßstab herzustellen, wird das prägende Merkmal der Branchenführer in den kommenden Jahren sein.

Häufig gestellte Fragen

1. Kann das Druckgießen automatisiert werden?

Ja, das Druckgießen eignet sich hervorragend für die Automatisierung. Roboter und automatisierte Systeme können nahezu jeden Schritt des Prozesses effizient steuern, einschließlich des Gießens von flüssigem Metall, der Schmierung der Formen, des Herausnehmens der fertigen Teile und der Durchführung von Qualitätsinspektionen. Diese Automatisierung erhöht die Geschwindigkeit, verbessert die Sicherheit, indem Menschen aus gefährlichen Bedingungen herausgehalten werden, und gewährleistet eine gleichbleibende Produktqualität.

2. Wie wird Automatisierung in der Fahrzeugproduktion eingesetzt?

In der Fahrzeugproduktion wird Automatisierung entlang der gesamten Produktionslinie umfassend eingesetzt. Roboter sind integraler Bestandteil von Aufgaben wie Schweißen, Lackieren, Montage und Materialhandhabung. Im Kontext des Druckgusses wird Automatisierung verwendet, um große Strukturbauteile herzustellen, flüssige Metalle zu handhaben, Teile mithilfe von Maschinenvision auf Fehler zu prüfen und Nachbearbeitungsschritte wie Entgraten und Schneiden durchzuführen, wodurch sowohl die Kapazität erhöht als auch die Mitarbeiter geschützt werden.

3. Welche 4 Arten der industriellen Automatisierung gibt es?

Die vier Hauptarten der industriellen Automatisierung sind feste Automatisierung, programmierbare Automatisierung, flexible Automatisierung und integrierte Automatisierung. Die feste Automatisierung wird für hochvolumige, wiederholte Aufgaben mit dedizierter Ausrüstung verwendet. Die programmierbare Automatisierung ermöglicht Änderungen in der Reihenfolge der Operationen, um unterschiedliche Produktkonfigurationen zu berücksichtigen. Die flexible Automatisierung ist eine Erweiterung der programmierbaren Automatisierung und erlaubt schnellere Umstellungen zwischen verschiedenen Produkten. Die integrierte Automatisierung verbindet all diese Systeme über ein zentrales Steuerungssystem hinweg, um einen vollständig vereinheitlichten Produktionsprozess zu gewährleisten.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —