Stärke freilegen: Schmieden für Hochleistungs-Autoteile

Zusammenfassung

Das Schmieden ist ein überlegenes Herstellungsverfahren für Hochleistungs-Autoteile und erzeugt Komponenten, die deutlich stärker und langlebiger sind als solche, die durch Gießen oder Bearbeitung hergestellt werden. Diese erhöhte Festigkeit resultiert aus dem Schmiedeprozess, bei dem Metall unter enormem Druck geformt wird, wodurch die innere Kornstruktur verfeinert und entlang der Kontur des Bauteils ausgerichtet wird. Dies führt zu einer außergewöhnlichen Widerstandsfähigkeit gegen Belastung, Ermüdung und Versagen und macht es für sicherheitskritische Anwendungen unverzichtbar.

Warum Schmieden die überlegene Methode für Hochleistungs-Teile ist

In der anspruchsvollen Welt von Hochleistungs- und Motorsportfahrzeugen ist ein Bauteilversagen keine Option. Deshalb schmieden für Hochleistungs-Autoteile ist die bevorzugte Fertigungsmethode im Vergleich zu Alternativen wie Gießen oder Bearbeitung direkt aus Blockmaterial. Der grundlegende Vorteil liegt in der Mikrostruktur des Materials. Das Schmieden unterwirft das Metall lokalisierten Druckkräften, wodurch sich die innere Kornstruktur physikalisch verändert und verfeinert. Im Gegensatz zum Gießen, das Porositäten aufweisen kann, oder der spanenden Bearbeitung, bei der die Kornströme durchtrennt werden, zwingt das Schmieden das Korn, sich entlang der Form des Bauteils auszurichten. Dieser kontinuierliche, ununterbrochene Kornverlauf führt zu Bauteilen mit deutlich besseren mechanischen Eigenschaften.

Diese strukturelle Integrität führt direkt zu verbesserter Festigkeit, Zähigkeit und Ermüdungswiderstand. Geschmiedete Bauteile können höheren Belastungen, Stößen und zyklischen Lasten standhalten, ohne auszufallen. Wie von Fertigungsexperten beschrieben, macht dies sie ideal für sicherheitskritische Anwendungen, bei denen Zuverlässigkeit oberste Priorität hat, wie beispielsweise in Brems- und Fahrwerksystemen. Der Prozess verdichtet das Metall und beseitigt innere Fehlerstellen und Hohlräume, die unter extremem Druck zu Versagensstellen werden können. Ein geschmiedetes Bauteil ist daher nicht nur stark, sondern über seine gesamte Nutzungsdauer hinweg durchgängig zuverlässig.

Das Verhältnis von Festigkeit zu Gewicht bei geschmiedeten Teilen ist ein weiterer entscheidender Vorteil, insbesondere im Automobilbau, wo die Reduzierung des Gewichts angestrebt wird, um Kraftstoffeffizienz und Leistung zu verbessern. Bei Materialien wie Aluminium verbessert der Schmiedeprozess die mechanischen Eigenschaften erheblich und erhöht so die Widerstandsfähigkeit gegenüber Spannungen und Dehnungen, wie in einer Quelle von Al Forge Tech . Dies ermöglicht es Ingenieuren, Teile zu konstruieren, die leichter sind als ihre gegossenen oder maschinell bearbeiteten Pendants, ohne dabei Stärke oder Haltbarkeit zu beeinträchtigen – ein entscheidendes Gleichgewicht für Hochleistungsfahrzeuge.

Wichtige Schmiedeverfahren für Automobilkomponenten

Die Herstellung geschmiedeter Fahrzeugteile nutzt mehrere spezialisierte Verfahren, die jeweils abhängig von der Komplexität des Bauteils, dem Werkstoff und der erforderlichen Präzision ausgewählt werden. Diese Techniken lassen sich grob nach der Temperatur einteilen, bei der sie durchgeführt werden – Heiß-, Warm- oder Kaltumformung – sowie nach der Art des verwendeten Gesenks. Das Verständnis dieser Methoden zeigt, wie Hersteller die präzisen Geometrien und Materialeigenschaften erreichen, die für maximale Leistung erforderlich sind.

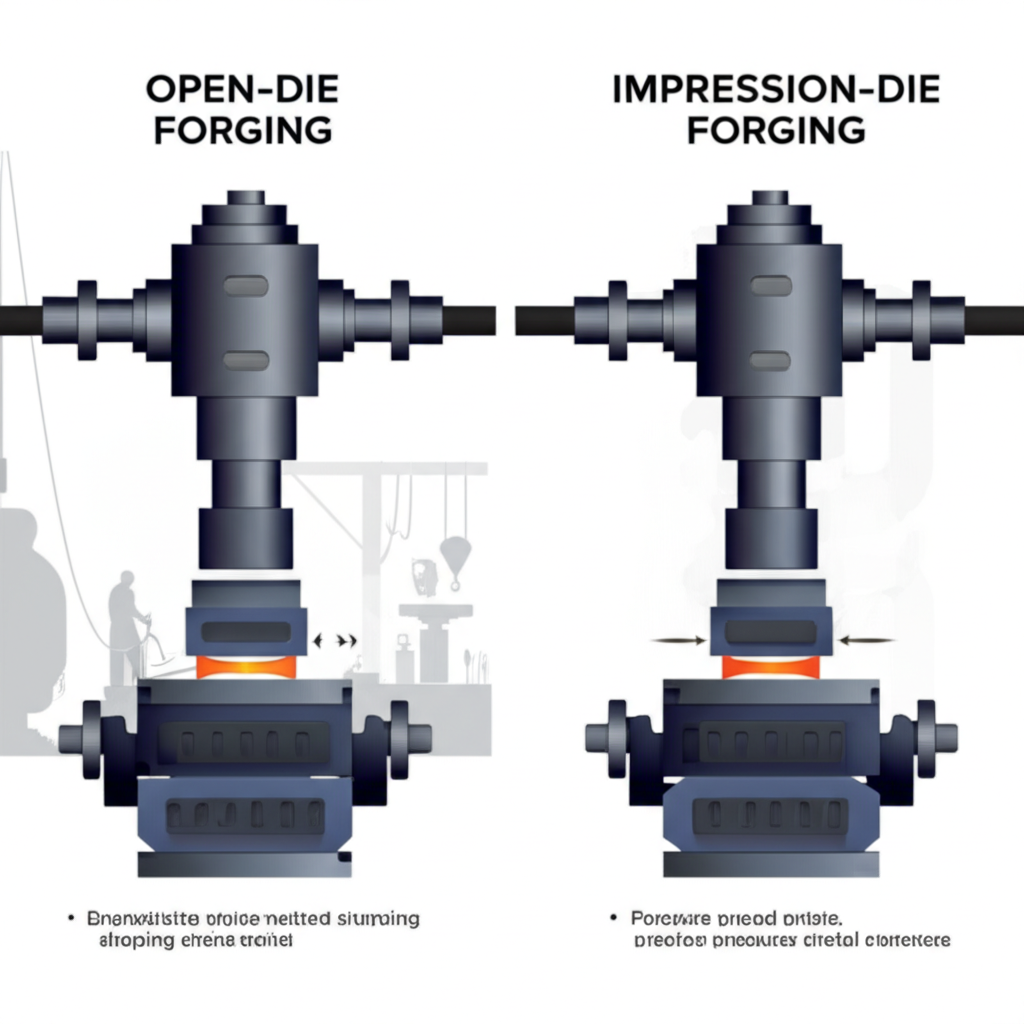

Gesenk- und Freiformschmieden

Die gebräuchlichste Methode für Automobilkomponenten ist das Gesenkschmieden, auch als geschlossenes Schmieden bekannt. Bei diesem Verfahren wird ein metallischer Block zwischen zwei Matrizen platziert, die ein genaues Abbild des fertigen Bauteils enthalten. Ein leistungsstarker Hammer oder eine Presse zwingt das Metall, sich zu verformen und die Hohlräume der Matrizen vollständig auszufüllen. Diese Technik eignet sich hervorragend zur Herstellung komplexer Formen mit engen Toleranzen und wird für Teile wie Pleuelstangen und Zahnräder verwendet. Demgegenüber besteht das offene Schmieden darin, das Metall zwischen flachen oder einfachen Werkzeugen zu formen, ohne es vollständig einzuschließen. Obwohl es weniger präzise ist und oft nachträgliche Bearbeitung erfordert, ist es vielseitig einsetzbar und geeignet für größere, einfachere Komponenten.

Präzisions- und Fallenschmieden

Das hochpräzise Fallenschmieden ist eine Weiterentwicklung des geschlossenen Gesenkschmiedens und bietet noch engere Toleranzen sowie nahezu nettoformnahe Ergebnisse, wodurch der Bedarf an Nachbearbeitung minimiert wird. Wie in einem Artikel von Sinoway Industry , ist diese sorgfältige Prozesskontrolle entscheidend für Bauteile, bei denen die Maßhaltigkeit unverzichtbar ist, wie beispielsweise Getriebe- und Lenkungskomponenten. Für Unternehmen, die maßgeschneiderte Lösungen suchen, bieten spezialisierte Anbieter erweiterte Dienstleistungen an. Für robuste und zuverlässige Automobilkomponenten sehen Sie sich die individuellen Schmiededienstleistungen von Shaoyi Metal Technology an. Sie verfügen über eine hochwertige, nach IATF16949 zertifizierte Warmumformtechnik und zeigen damit die Fähigkeit der Branche auf, Komponenten – von kleinen Serienprototypen bis zur Massenproduktion – mit außergewöhnlicher Präzision herzustellen.

Kalt- und Walzschmieden

Beim Kaltumformen wird bei Raumtemperatur oder nahezu bei Raumtemperatur gearbeitet. Dieses Verfahren erhöht die Festigkeit des Metalls durch Kaltverfestigung, ist jedoch in der Regel auf einfachere Formen und duktilere Metalle beschränkt. Es bietet eine hervorragende Oberflächenqualität und hohe Maßgenauigkeit. Beim Walzschmieden handelt es sich um ein anderes Verfahren, bei dem erhitzte Stäbe zwischen profilierten Walzen hindurchgeführt werden, die das Metall schrittweise formen. Laut einem Fachartikel aus der Wissensdatenbank von Zetwerk , dieses Verfahren ist effizient zur Herstellung langer, schlanker Teile wie Achsen und Antriebswellen, da es eine günstige Kornstruktur erzeugt und gleichzeitig den Materialabfall reduziert.

Wesentliche Werkstoffe im Automobil-Schmieden

Die Wahl des Werkstoffs ist genauso entscheidend wie der Schmiedeprozess selbst, um die endgültigen Eigenschaften eines Hochleistungs-Autoteils zu bestimmen. Die Auswahl hängt von den spezifischen Anforderungen der jeweiligen Anwendung bezüglich Festigkeit, Gewicht, Wärmebeständigkeit und Kosten ab. Die am häufigsten verwendeten Werkstoffe im Automobil-Schmieden sind hochfeste Stahllegierungen, Aluminiumlegierungen und Titan.

Stahllegierungen: Kohlenstoff- und legierte Stähle sind die Arbeitstiere der automobilen Schmiedeindustrie, da sie über außergewöhnliche Festigkeit, Zähigkeit und Verfügbarkeit verfügen. Sie werden für eine Vielzahl von Bauteilen eingesetzt, die hohen Belastungen ausgesetzt sind, wie beispielsweise Kurbelwellen, Pleuelstangen, Getrieberäder und Achsen. Wärmebehandlungsverfahren wie Härten und Anlassen werden häufig nach dem Schmieden angewendet, um die mechanischen Eigenschaften der Stahlteile weiter zu verbessern und sie an spezifische Anforderungen bezüglich Haltbarkeit und Leistung anzupassen, wie von Spezialisten für Wärmebehandlung beschrieben. Paulo .

Aluminiumlegierungen: Aluminium wird aufgrund seines hohen Festigkeits-zu-Gewichts-Verhältnisses geschätzt und ist somit ein Schlüsselmaterial beim Bestreben zur Gewichtsreduzierung von Fahrzeugen. Geschmiedete Aluminiumbauteile wie beispielsweise Federungswellen, Räder und Bremszangen verringern die ungefederte Masse eines Fahrzeugs, was die Fahreigenschaften, Beschleunigung und Kraftstoffeffizienz verbessert. Obwohl es nicht so fest wie Stahl ist, bietet seine geringere Dichte in vielen Anwendungen einen erheblichen Leistungsvorteil, ohne dabei an Haltbarkeit einzubüßen.

Titanlegierungen: Für die anspruchsvollsten Anwendungen, bei denen sowohl immensen Festigkeit als auch geringes Gewicht entscheidend sind, ist Titan das Material der Wahl. Es bietet eine Festigkeit, die vielen Stahlsorten vergleichbar ist, bei etwa der halben Masse, sowie eine hervorragende Korrosionsbeständigkeit und Leistungsfähigkeit bei hohen Temperaturen. Aufgrund seiner höheren Kosten wird geschmiedetes Titan typischerweise für Spitzenfahrzeuge im Leistungsbereich und Motorsportanwendungen eingesetzt und kommt in Komponenten wie Pleuelstangen, Ventilen und Abgassystemen zum Einsatz.

Kritische Anwendungen: Wo geschmiedete Teile Höchstleistung erbringen

Die überlegenen Eigenschaften geschmiedeter Bauteile machen sie in Bereichen eines Fahrzeugs unverzichtbar, bei denen ein Versagen katastrophal sein könnte. Diese Teile konzentrieren sich auf Motor, Antriebsstrang und Fahrgestell und bilden das Rückgrat der Sicherheit und Zuverlässigkeit eines Hochleistungs-Fahrzeugs.

- Motor- und Antriebskomponenten: Die Verbrennungskraftmaschine ist eine Umgebung mit hoher Beanspruchung, großer Hitze und hohem Druck. Schlüsselkomponenten wie Kurbelwelle, Nockenwellen, Pleuelstangen und Kolben werden bei Hochleistungsanwendungen nahezu ausschließlich geschmiedet. Diese Teile müssen über Millionen von Zyklen hinweg immense Kräfte zuverlässig übertragen. Ebenso werden Antriebsstrangkomponenten wie Getriebekräder, Antriebswellen und Gelenkwellen geschmiedet, um das Drehmoment und die Stoßbelastungen aggressiven Fahrverhaltens bewältigen zu können.

- Fahrwerk- und Lenksysteme: Geschmiedete Teile sind entscheidend für die Fahrzeugdynamik und Sicherheit. Querlenker, Lenkköpfe und Radnaben müssen ständigen Belastungen durch die Fahrbahn standhalten und gleichzeitig eine präzise Ausrichtung beibehalten. Die Festigkeit und Ermüdungsbeständigkeit von geschmiedetem Aluminium und Stahl gewährleisten eine zuverlässige Funktion dieser Komponenten, bieten ein direktes Fahrverhalten und verhindern strukturelle Ausfälle unter Kurven- und Bremsbelastungen.

- Bremssysteme: Es gibt kein sicherheitskritischeres System als die Bremsen. Geschmiedete Bremssättel sind bei Hochleistungsfahrzeugen üblich, da sie im Vergleich zu gegossenen Alternativen eine überlegene Steifigkeit und bessere Wärmeableitung bieten. Diese Steifigkeit verhindert, dass der Sattel unter starkem Bremsdruck nachgibt, wodurch ein gleichmäßiges und festes Bremspedalgefühl gewährleistet wird und maximale Bremskraft aufgebracht werden kann.

Die unübertroffene Integrität geschmiedeter Komponenten

Letztendlich ist die Verwendung des Schmiedeverfahrens für Hochleistungs-Autoteile ein Beleg für dessen unvergleichliche Fähigkeit, Bauteile mit überlegener Festigkeit, Haltbarkeit und Zuverlässigkeit herzustellen. Durch die physikalische Verfeinerung der Kornstruktur des Metalls erzeugt das Schmiedeverfahren eine strukturelle Integrität, die mit anderen Fertigungsmethoden nicht erreicht werden kann. Dadurch wird es zur unabdingbaren Wahl für kritische Anwendungen, bei denen Leistung und Sicherheit oberste Priorität haben.

Vom Herzen des Motors bis zur Federung, die das Fahrzeug mit der Straße verbindet, sorgen Schmiedeteile für das nötige Vertrauen und die Widerstandsfähigkeit, um die Grenzen der Fahrzeugleistung zu erweitern. Mit fortschreitender Technologie werden Präzisionsschmiedeverfahren weiterentwickelt, um noch leichtere, stärkere und komplexere Komponenten für die nächste Generation von Hochleistungsfahrzeugen zu schaffen.

Häufig gestellte Fragen

1. Welche vier Arten von Schmiedeverfahren gibt es?

Die vier Hauptarten der Schmiedeverfahren sind Gesenk- oder Stempelschmieden (auch Geschlossenes Schmieden genannt), Offenes Schmieden, Kaltumformung und Nahtloses Ringwalzen. Jede Methode bietet unterschiedliche Vorteile hinsichtlich Bauteilkomplexität, Maßgenauigkeit und Produktionsvolumen und eignet sich daher für verschiedene industrielle Anwendungen.

2. Welche Metalle können nicht geschmiedet werden?

Metalle mit begrenzter Duktilität sind schwer oder gar nicht schmiedbar. Dazu gehören Materialien wie Gusseisen und bestimmte hochkohlenstoffhaltige Stähle, die zu spröde sind und unter den Druckkräften des Schmiedens reißen würden. Ebenso können einige sehr hochfeste Legierungen zu widerstandsfähig gegen plastische Verformung sein, um durch diesen Prozess effektiv geformt zu werden.

3. Ist Schmieden stärker als Schweißen?

Ja, in vielen Fällen ist ein geschmiedetes Bauteil stärker als ein geschweißtes. Das Schmieden erzeugt eine durchgehende, ausgerichtete Kornstruktur im gesamten Teil, wodurch die Gesamtfestigkeit und Ermüdungsfestigkeit verbessert wird. Beim Schweißen hingegen wird Metall aufgeschmolzen und verbunden, was potenzielle Schwachstellen, wärmeeinflusste Zonen und innere Spannungen an der Verbindungsstelle einführen kann, die nicht so stark sind wie das Grundmaterial.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —