Warum Ihre Bremssättel nicht passen: Ein Leitfaden zur Bremsfreigabe bei geschmiedeten Rädern

Verständnis der Bremsfreigabe für Schmiedefelgen

Sie haben das perfekte Set Schmiedefelgen gefunden. Die Oberfläche ist makellos, die Spezifikationen sehen auf dem Papier richtig aus, und Sie sind bereit, sie anzubringen. Dann trifft die Realität ein: Ihre 17-Zoll-Felgen passen nicht über die Bremszangen. Was ist schiefgelaufen? Die Antwort liegt darin, die Bremsfreigabe zu verstehen, bevor Sie überhaupt auf „kaufen“ klicken.

Die entscheidende Lücke zwischen Metall und Bewegung

Unter Bremsfreigabe versteht man den physischen Abstand zwischen den inneren Flächen des Rades und den Bremskomponenten Ihres Fahrzeugs. Dazu gehört der Abstand zwischen dem inneren Radlauf, den Speichen und wichtigen Bremsteilen wie dem Bremszangenkörper, der Rotorkante und den Halterungen. Ohne ausreichende Radfreigabe können sich Ihre neuen Räder nicht frei drehen oder lassen sich möglicherweise gar nicht montieren.

Wenn man berücksichtigt, was bei einem Fahrzeug passt, sollte man dies als dreidimensionales Puzzle betrachten. Ihre Felge muss Bauteile aufnehmen, die gleichzeitig in mehrere Richtungen Raum einnehmen. Der Bremssattel ragt von der Nabe nach außen. Die Bremsscheibe beschreibt eine kreisförmige Bahn. Die Befestigungselemente ragen in verschiedenen Winkeln hervor. Jeder Millimeter zählt, wenn sich diese Elemente im Inneren des Felgenraums treffen.

Die Freigabe für die Bremsanlage ist keine einzelne Messung – es ist eine dreidimensionale Herausforderung, die den radialen Abstand zur Mitte, die axiale Tiefe von der Nabenoberfläche und den Drehdurchmesser umfasst, während sich die Bauteile durch den Raum bewegen.

Warum Millimeter bei der Auswahl von Felgen wichtig sind

Geschmiedete Felgen stellen besondere Anforderungen, die oft in Leitfäden für Gussfelgen übersehen werden. Das Herstellungsverfahren ermöglicht Konstruktionsmöglichkeiten, die direkt beeinflussen, wie viel Platz für Ihr Bremssystem vorhanden ist. Dünnere Speichenprofile, optimierte Laufgeometrien und präzise Dimensionskontrolle verschaffen geschmiedeten Felgen Vorteile bei engen Toleranzen.

Nach Velgen Wheels , ist der Bremsenabstand „einer der kritischsten – jedoch oft übersehenen – Faktoren bei der Bestimmung der richtigen Radsitzlage.“ Dies gilt insbesondere für Fahrzeuge mit Performance-Bremssystemen oder Aftermarket-Großbremsanlagen mit Mehrkolbenzangen.

In diesem Leitfaden erfahren Sie alles, was Sie für eine korrekte Passform benötigen:

- Präzise Messtechniken für Zangen, Bremsscheiben und Radabmessungen

- Zangenspezifikationen der wichtigsten Hersteller

- Berechnung der Einpresstiefe (Offset) und deren Auswirkung auf den Abstand in verschiedene Richtungen

- Statische und dynamische Überprüfungsmethoden zur Bestätigung der Tauglichkeit im Alltagseinsatz

Ob Sie auf Schmiedefelgen an einem Serienbremssystem aufrüsten oder ein komplettes Bremssystem- und Radsatz-Upgrade planen – das Verständnis dieser Grundlagen verhindert kostspielige Fehler und stellt sicher, dass Ihr Fahrzeug genauso gut funktioniert, wie es aussieht.

Wie die Konstruktion von Schmiedefelgen den Abstand beeinflusst

Haben Sie sich jemals gefragt, warum Enthusiasten auf Schmiedefelgen bestehen, wenn große Bremsanlagen verbaut werden? Die Antwort geht tiefer als nur Ästhetik oder Markenprestige. Der Herstellungsprozess selbst schafft strukturelle Vorteile, die sich direkt in wertvolle Millimeter an Bremsfreiraum übersetzen – Millimeter, die den Unterschied zwischen perfekter Passform und einer frustrierenden Rückgabe ausmachen können.

Schmiede- vs. Gussfelgen und Auswirkungen auf den Freiraum

Gussfelgen entstehen aus geschmolzenem Aluminium, das in eine Form gegossen wird. Laut Fitment Industries ermöglicht das Schwerkraftgussverfahren, dass das Metall in die Hohlräume fließt und natürlich abkühlt, während beim Niederdruckguss das Aluminium unter positivem Druck eingespritzt wird, um eine schnellere und kontrolliertere Füllung zu erreichen. Beide Verfahren sind kostengünstig, erzeugen jedoch eine lockerere Kornstruktur, die dickere Materialien benötigt, um ausreichende Festigkeit zu gewährleisten.

Geschmiedete Räder verfolgen einen völlig anderen Ansatz. Die Hersteller beginnen mit einem massiven Barren – einem großen Block aus Aluminium – und erhitzen ihn unter kontrollierten hohen Temperaturen. Der erhitzte Block wird anschließend unter einem Druck von 8.000 bis 10.000 Tonnen gepresst, wodurch die Kornstruktur des Metalls zu einem äußerst dichten, gleichmäßigen Muster verdichtet wird. Dieser Verdichtungsprozess richtet die Aluminiummoleküle so aus, dass das Verhältnis von Festigkeit zu Gewicht erheblich verbessert wird.

Was bedeutet das für Ihr Bremsfreiraum-Projekt? Geschmiedete Räder können dünnere Speichenprofile erreichen, während sie gleichzeitig – oder sogar übertreffend – die strukturelle Integrität dickerer Gussräder beibehalten. In kritischen Bereichen in der Nähe Ihres Bremssattels kann dies eine zusätzliche Freiraumgewinnung von 3–5 mm bedeuten. Wenn Sie ein 6-Kolben-Brembo-System hinter 18-Zoll-Rädern unterbringen möchten, werden diese Millimeter unersetzlich.

- Dichte der Kornstruktur: Geschmiedetes Aluminium weist eng zusammengepresste Kornmuster auf, die dünnere Querschnitte ermöglichen, ohne an Festigkeit einzubüßen

- Speichen-Design-Flexibilität: Ingenieure können aggressivere Speichenwinkel und -profile erstellen, die sich vom Bremssattelkörper wegbewegen

- Barrel-Anpassungsoptionen: Die innere Barrel-Geometrie kann präzise mittels CNC-Bearbeitung gefertigt werden, um die Tiefe der Satteltafel zu maximieren

- Gewichtsverteilungsmuster: Gezielte Materialplatzierung sorgt für Festigkeit dort, wo sie benötigt wird, und reduziert gleichzeitig Masse in bereichskritischen Freiraumzonen

Wie die Fertigungsmethode Ihre Optionen beeinflusst

Nicht alle geschmiedeten Räder bieten dieselben Freigabevorteile. Das Verständnis der drei Hauptbauarten hilft Ihnen dabei, das für Ihre Bremsanlage am besten geeignete Design zu identifizieren.

Einblockgegossene Räder werden aus einem einzigen Aluminiumblock mittels CNC-Maschinen bearbeitet. Wie Apex Wheels erklärt, diese Konstruktion bietet „eine unschlagbare Balance zwischen Festigkeit, Steifigkeit und Gewichtseinsparung“. Aus Gründen der Bremsfreigabe ermöglichen einteilige Designs den Ingenieuren, die Geometrie des inneren Trommelbereichs zu optimieren, ohne dass Fugen oder Montagehardware den Platz für den Bremssattel beeinträchtigen. Das Fehlen von Schrauben oder verstärkten Verbindungskanten bedeutet mehr Platz für Ihre Bremsen.

Zweiteilige Schmiedräder verbinden einen geschmiedeten Mittelteil mit einer separaten Trommel, typischerweise durch Schweißen. Dieser modulare Ansatz erlaubt eine gewisse Anpassung von Einpresstiefe und Breite. Die geschweißte Verbindung kann jedoch begrenzen, wie stark der innere Trommelbereich in bestimmten Bereichen geformt werden kann.

Dreiteilige Gussfelgen trennen Sie den Barrel in innere und äußere Abschnitte, die durch Bolzen oder Schweißnähte mit einem Zentrum verbunden sind. Obwohl diese Konstruktion maximale Anpassungsmöglichkeiten für besondere Einbaubedingungen bietet, können die Befestigungselemente – insbesondere Bolzenköpfe und verstärkte Flansche – den verfügbaren Freiraum verringern. Dreiteilige Designs zeichnen sich in Motorsportanwendungen aus, bei denen Reparaturen am Streckenrand wichtig sind, aber Straßennutzer, die eine enge Bremszangenfreigabe anstreben, finden oft einteilige (Monoblock-)Konstruktionen besser geeignet.

Vergleichen Sie dies mit einer 16-Zoll-Stahlfelge eines kostengünstigen Winterkomplettrads – diese gestanzten Stahlkonstruktionen weisen feste Geometrien auf und bieten keine Flexibilität für die Aufnahme von Bremszangen. Selbst Brembo-Felgen, die als OEM-Upgrades konzipiert sind, arbeiten innerhalb bestimmter Freigabeparameter, die geschmiedte Aftermarket-Optionen durch individuelles Engineering oft übertreffen können.

Die Erkenntnis? Wenn Sie Räder kaufen möchten, die zu einem großen Bremssystem passen, geht es bei der Frage nach der Bauart nicht nur um Qualität oder Gewicht – sie beeinflusst direkt, wie viel Platz Sie für mehrkolbige Bremszangen haben werden. Da Sie nun wissen, warum die geschmiedete Bauweise bei der Freiraumgestaltung wichtig ist, sehen wir uns jetzt an, wie Sie Ihr Bremssystem genau vermessen, um den tatsächlich benötigten Abstand zu ermitteln.

Wesentliche Maße des Bremssystems für die Radsitzung

Sie wissen nun, warum die geschmiedete Bauweise für den Freiraum entscheidend ist. Doch wie wandeln Sie dieses Wissen in konkrete Zahlen um? Die genaue Messung von Bremsbelägen, Bremszangen und Bremsscheiben bildet die Grundlage jedes erfolgreichen Radanbauprojekts. Lassen Sie uns den gesamten Messprozess Schritt für Schritt durchgehen.

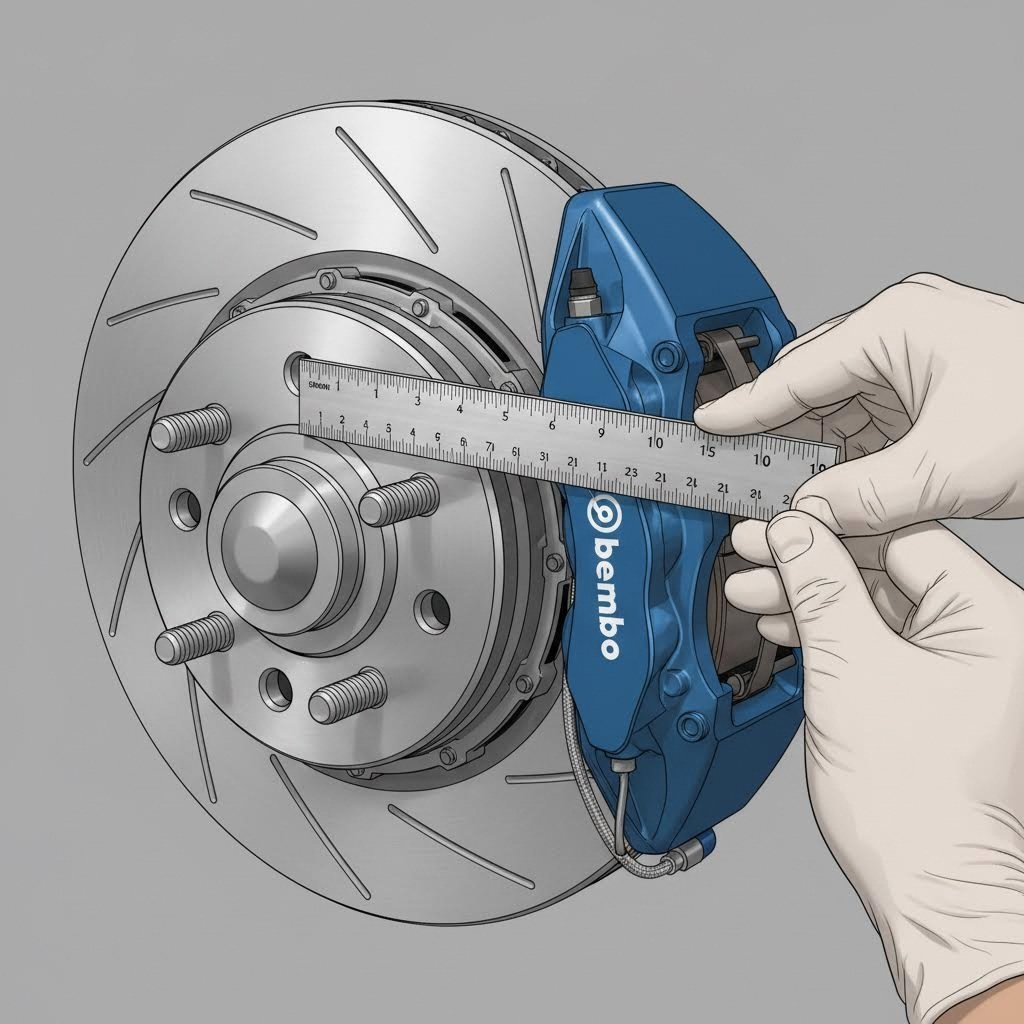

Schritt-für-Schritt-Anleitung: Ihr Bremssystem vermessen

Bevor Sie mit dem Kauf von Rädern beginnen, benötigen Sie präzise Maße Ihrer Bremsanlage aus Ihrem Fahrzeug. Laut einem umfassenden radsitzungs-Leitfaden von The Wheel Smith , die korrekte Messung beginnt damit, dass das Fahrzeug auf ebenem Untergrund angehoben wird, die Räder abgenommen werden und die Montagefläche der Nabe als senkrecht überprüft wird. Eine starre Lineal etwa 30 Zoll lang liefert die genauesten Ergebnisse.

Stellen Sie sich Ihr Bremssystem als dreidimensionalen Raum vor. Ihre Messungen müssen erfassen, wie weit die Komponenten von der Nabe nach außen ragen, wie hoch sie vom Zentrum aus reichen und wie breit sie sich über die Montagefläche erstrecken. Wenn eine Dimension fehlt, kann es zu unvorhergesehenen Interferenzen kommen.

So erfassen Sie systematisch alle entscheidenden Maße:

- Messen Sie den Nabendurchmesser: Dies legt Ihre Mittelbohrungsanforderung fest und dient als Bezugspunkt für radiale Messungen

- Messen Sie den Radius vom Nabenmittelpunkt zur oberen Kaliperkante: Führen Sie Ihr Lineal vom Nabenmittelpunkt zum höchsten Punkt des Kalipergehäuses—dies bestimmt den Mindestraddurchmesser

- Messen Sie von der Montagefläche zur äußeren Kaliperkante: Legen Sie Ihre Gerade an die Nabenmontagefläche und messen Sie bis zum äußersten Punkt des Bremssattelkörpers – dies zeigt die erforderliche axiale Spielraum

- Messen Sie die Nabenlänge von der Montagefläche: Speziell für die Vorderräder: Messen Sie, wie weit die Nabenbaugruppe über die Montagefläche hinausragt

- Messen Sie von der Montagefläche bis zur Felgenkante: Am höchsten Punkt der Radöffnung: Messen Sie sowohl nach innen zu Rahmenhindernissen als auch nach außen zur Felgenlippe

Kritische Abmessungen, die jeder Enthusiast kennen muss

Das Messen einer Bremsscheibe und eines Bremssattels erfordert Aufmerksamkeit für mehrere Kontaktstellen. Der innere Lauf und die Speichen Ihres Rades müssen jeden Vorsprung freigeben – nicht nur den offensichtlichen Bremssattelkörper, sondern auch die Montageohren, Befestigungsteile und die äußere Kante des Rotors

| Messpunkt | Was zu messen | Warum es wichtig ist |

|---|---|---|

| Breite des Bremssattelkörpers | Abstand von der Nabenmontagefläche bis zum äußersten Punkt des Bremssattels | Bestimmt die minimale Felgen-Backspace-Anforderung |

| Bremszylinderhöhe von der Nabe | Radius von der Nabemitte zur Oberseite des Bremszylinders | Legt den Mindestfelgendurchmesser fest—benötigt typischerweise einen Freiraum von 15–20 mm |

| Außendurchmesser der Bremsscheibe | Voller Durchmesser der Bremsscheibe, gemessen von Kante zu Kante | Steht direkt im Zusammenhang mit der Mindestkompatibilität der Radgröße |

| Hut-Höhe der Bremsscheibe | Abstand von der Reibfläche der Bremsscheibe zur Montageebene der Nabe | Einfluss darauf, wie der Bremszylinder relativ zur Felgenwanne sitzt |

| Vorstandhöhe des Montagebügels | Maximale Ausladung der Bremssattelbefestigungselemente aus der Nabenoberfläche | Häufig übersehen – kann mit dem inneren Radlauf kollidieren |

Der Rotordurchmesser verdient besondere Aufmerksamkeit, da er feste Grenzen für die Radgröße vorgibt. Alcon Brakes liefert hierzu klare Richtlinien: 343-mm-Rotoren benötigen mindestens 17-Zoll-Räder, 355-mm-Rotoren erfordern mindestens 18-Zoll-Räder und 380-mm-Rotoren verlangen 19-Zoll-Räder oder größer. Planen Sie ein Upgrade auf 400 mm oder größere Bremsrotoren? Dann benötigen Sie in den meisten Anwendungen eine Mindestradgröße von 20 Zoll.

Warum ist die Rotorgröße so entscheidend? Größere Rotoren bieten zwei wesentliche Vorteile beim sportlichen Fahren: höhere Bremskraft und größere Wärmespeicherfähigkeit. Wie Alcon erklärt: „Kleinere Rotoren bremsen anfangs sehr gut, verlieren jedoch bei wiederholten harten Bremsmanövern durch Temperaturanstieg schneller an Leistung als größere Rotoren.“ Der Kompromiss besteht darin, dass größere Rotoren die Auswahl an Radgrößen einschränken und das ungefederte Gewicht erhöhen.

So messen Sie den Einbaumaß (Backspace) eines Rades

Das Verständnis von Backspace ist entscheidend, da es direkt bestimmt, wie viel Platz zwischen dem inneren Rand des Rades und den Bremsteilen vorhanden ist. Der Backspace misst den Abstand von der Montagefläche des Rades bis zur Innenseite des Radlaufs.

So messen Sie den Backspace an einem vorhandenen Rad:

- Legen Sie das Rad mit der Oberfläche nach unten auf eine ebene Fläche

- Platzieren Sie eine gerade Kante über die Rückseite des Radlaufs

- Messen Sie den Abstand von der geraden Kante bis zur Nabenaufnahme

- Dieser Abstand in Zoll ist Ihre Backspace-Messung

Ein größerer Backspace bedeutet, dass der innere Bereich des Radlaufs näher an den Bremsteilen sitzt. Ein geringerer Backspace verschiebt den Lauf nach außen, wodurch mehr Platz zum Bremssattel entsteht, das Rad jedoch auch weiter vom Kotflügel entfernt ist. Der optimale Kompromiss erfordert ein Gleichgewicht zwischen Sattelabstand, Fahrwerkgeometrie und Kotflügelanpassung.

Beim Vergleich potenzieller Felgenkäufe können Sie zwischen Einpresstiefe und Offset anhand folgender Beziehung umrechnen: Felgen mit höheren positiven Offset-Werten weisen eine größere Einpresstiefe auf, während niedrigere oder negative Offset-Werte die Einpresstiefe verringern. Eine Felge mit ET45 ragt stärer in den Innenbereich zum Bremssattel hin ein als eine Felge gleicher Breite mit ET35.

Mit diesen Bremmabmessungen ausgestattet, können Sie nun beurteilen, ob bestimmte Kombinationen aus Bremssätteln und Felgen zusammenpassen. Als Nächstes betrachten wir die Spezifikationen gängiger Bremssattelbaureihen und deren minimale Felgenanforderungen bei führenden Herstellern.

Bremssattelspezifikationen und Mindestfelgenanforderungen

Sie haben Ihr Bremssystem vermessen und verstehen die Berechnung des Einbaumaßes. Nun stellt sich die praktische Frage: Welcher Bremssattel passt hinter welches Rad? Wenn Sie einen Bremssattel-Plan betrachten, werden Sie feststellen, dass verschiedene Hersteller ihre Sattel mit unterschiedlichen Abmessungen, Montagepositionen und Gesamtabmessungen konstruieren. Diese Unterschiede bestimmen direkt Ihre minimalen Anforderungen an die Felgen.

Bremssattelabmessungen nach Hersteller

Die Aftermarket-Bremsindustrie bietet Dutzende von Bremssatteloptionen, aber vier Hersteller dominieren den Leistungsbereich: Brembo, AP Racing, Wilwood und StopTech. Jedes Unternehmen konstruiert Bremssättel mit spezifischen Maßmerkmalen, die die Felgenkompatibilität beeinflussen.

Stellen Sie sich vor, wie man von oben auf eine Scheibenbremszange blickt. Der Zangenkörper umschließt die Rotorkante, wobei Kolben Bremsbeläge gegen beide Seiten der Scheibe drücken. Die radiale Höhe der Zange – also wie weit sie sich vom Nabenmittelpunkt aus erstreckt – bestimmt den minimalen Raddurchmesser. Ihre axiale Breite – also wie weit sie von der Nabenfläche vorsteht – legt die erforderliche Einpresstiefe (Backspace) fest.

| Hersteller | Zangenmodellreihe | Kolbenanordnung | Typischer minimaler Raddurchmesser | Empfohlener Offset-Bereich |

|---|---|---|---|---|

| Brembo | GT / GT-R Serie | 4-Kolben | 17 Zoll | ET35-ET50 |

| Brembo | GT / GT-R Serie | 6-Kolben | 18 Zoll | ET38-ET52 |

| Brembo | GT-S / Racing | 8-Kolben | 19 Zoll | ET40-ET55 |

| AP Racing | Radi-CAL CP9660 | 6-Kolben | 18 Zoll | ET35-ET48 |

| AP Racing | Radi-CAL CP9668 | 6-Kolben | 19 Zoll | ET38-ET50 |

| Wilwood | Superlite 4R | 4-Kolben | 17 Zoll | ET32-ET45 |

| Wilwood | AERO6 / W6A | 6-Kolben | 18 Zoll | ET35-ET48 |

| StopTech | ST-40 | 4-Kolben | 17 Zoll | ET35-ET50 |

| StopTech | ST-60 | 6-Kolben | 18 Zoll | ET38-ET52 |

Wichtige Hinweise: Diese Angaben stellen typische Anforderungen dar und sollten anhand der Herstellerspezifikationen für Ihren speziellen Einsatzfall überprüft werden. Bremsscheibendurchmesser, Fahrzeugplattform und Felgenbau beeinflussen alle die tatsächliche Freigängigkeit. Eine Zangen-Felgen-Kombination, die bei einem Fahrzeug funktioniert, passt möglicherweise nicht bei einem anderen, selbst bei identischen Zangenmodellen.

Ihr Bremskit anhand der Felgenspezifikationen auswählen

Warum stellen so viele Enthusiasten erst nach dem Kauf fest, dass ihre 17-Zoll-Felgen die Bremssättel nicht freigeben? Die Ursache liegt meistens darin, dass die Beziehung zwischen Kolbenanzahl, Bremsscheibengröße und Abmessungen des Bremssattels übersehen wird.

So sieht das Muster aus: Mehr Kolben bedeuten in der Regel größere Bremssattelgehäuse. Ein Vier-Kolben-Sattel verteilt die Klemmkraft auf eine moderate Belagfläche. Bei einer Sechs-Kolben-Bauweise wächst der Sattel, um zusätzliche Kolben und größere Beläge aufzunehmen. Ein Acht-Kolben-Ungetüm benötigt noch mehr Platz und erhöht damit die Mindestanforderungen an den Felgendurchmesser.

Allein die Kolbenanzahl sagt jedoch nicht die ganze Geschichte. Der Rotordurchmesser spielt eine ebenso entscheidende Rolle. Eine Vier-Kolben-Zange in Kombination mit einem 355-mm-Rotor erfordert einen 18-Zoll-Rad, obwohl dieselbe Zange an einem 330-mm-Rotor möglicherweise noch mit 17-Zoll-Rädern kompatibel ist. Der größere Schwenkradius des Rotors zwingt die Zange, höher an der Nabe montiert zu werden, wodurch der verfügbare Freiraum verringert wird.

Um Überraschungen bezüglich des Freiraums zu vermeiden, befolgen Sie folgende Planungsvorgehensweise:

- Identifizieren Sie Ihre gewünschte Kombination aus Zangenmodell und Rotordurchmesser

- Beschaffen Sie sich vom Hersteller bereitgestellte Angaben zum minimalen Raddurchmesser für genau diese Kombination

- Fügen Sie einen Sicherheitsabstand von 15–20 mm hinzu, um unterschiedliche Speichendesigns auszugleichen

- Stellen Sie sicher, dass der Einpresstiefe Ihres Zielsatzes im empfohlenen Bereich liegt

- Kontaktieren Sie Ihren Radhersteller mit den genauen Zangenangaben, bevor Sie bestellen

Viele Enthusiasten gehen fälschlicherweise davon aus, dass alle 17-Zoll-Räder die gleiche innere Freigabe bieten. Tatsächlich erzeugen Speichendesign, Trommeltiefe und Abstandsmaß-Variationen deutlich unterschiedliche Bremssatteltaschen. Ein tiefgezogener 17-Zoll-Rad mit aggressivem negativem Offset könnte einen 6-Kolben-Bremssattel freigeben, den ein flach ausgeführtes 17-Zoll-Rad mit hohem positiven Offset nicht aufnehmen kann.

Die Lehre daraus? Niemals voraussetzen, dass allein der Raddurchmesser eine ausreichende Bremssattelfreigabe garantiert. Es ist entscheidend zu verstehen, wie sich die Offset-Werte mit Ihrer spezifischen Bremsanlage interagieren – genau das werden wir im nächsten Abschnitt untersuchen.

Einfluss von Radoffset und Bolzenmuster auf die Freigabe

Sie haben die Abmessungen Ihres Bremssattels und die minimalen Radanforderungen ermittelt. Doch genau hier machen viele Enthusiasten einen Fehler: Sie gehen davon aus, dass allein die Übereinstimmung des Raddurchmessers das Freiraumproblem löst. In Wirklichkeit spielt der ET-Radversatz eine ebenso entscheidende Rolle dabei, ob Ihre Bremsen und Räder problemlos zusammenpassen. Lassen Sie uns entschlüsseln, wie sich Versatzwerte auf den tatsächlichen Freiraum auswirken – und warum die Änderung dieser einen Zahl Ihre Passform in mehrfacher Hinsicht beeinflusst.

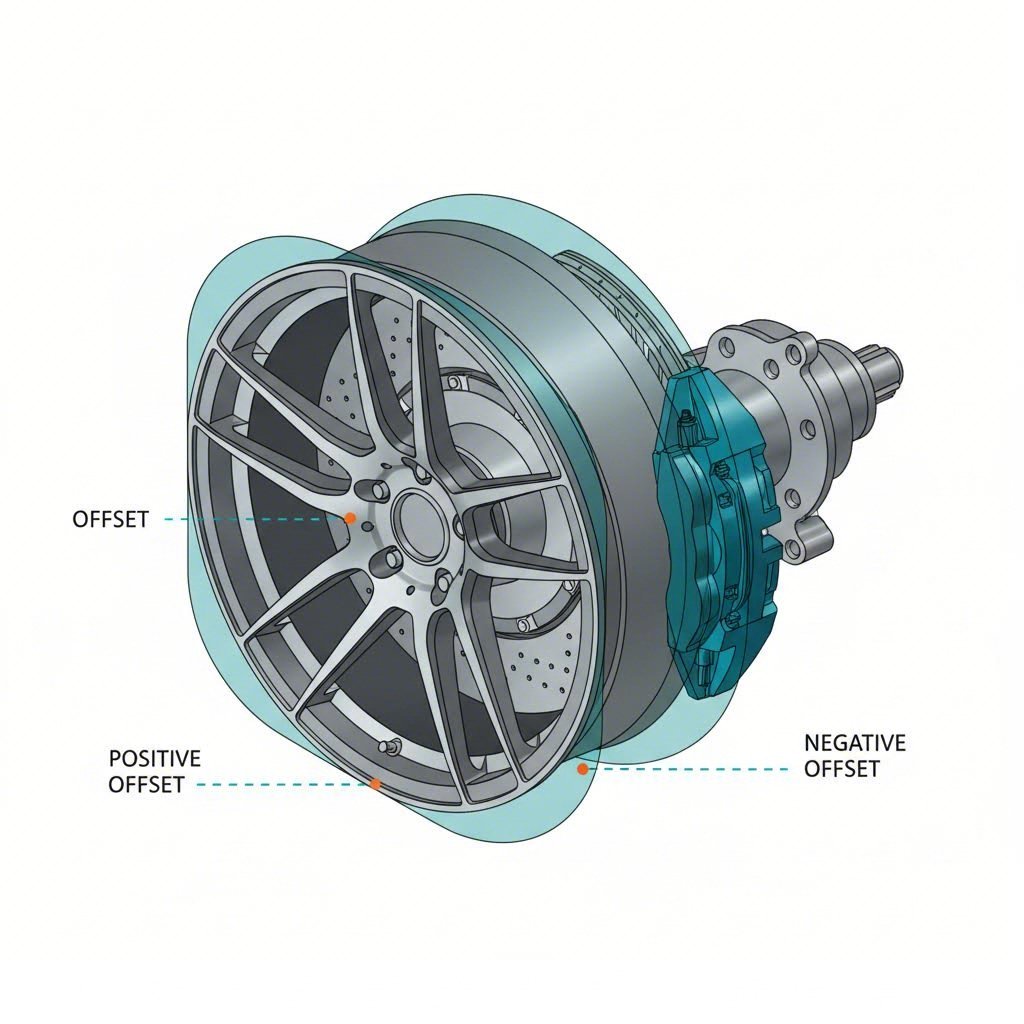

Entschlüsselung der ET-Werte für Bremsfreiraum

Was ist eigentlich ET-Versatz? Der Begriff stammt aus dem Deutschen: „Einpresstiefe“ – was so viel wie Einfügetiefe bedeutet. Er beschreibt den Abstand in Millimetern zwischen der Lagerfläche der Nabe am Rad und der eigentlichen Mittellinie des Rades. Diese scheinbar einfache Zahl bestimmt, wo sich die gesamte Radaufhängung relativ zu Ihrer Federung, Bremse und Karosserie befindet.

So funktionieren Versatzwerte in der Praxis:

- Positiver Versatz (ET35, ET45 usw.): Die Nabenmontagefläche befindet sich näher an der äußeren Seite des Rads, wodurch das Rad nach innen in Richtung Federung verlagert wird. Dadurch entsteht mehr Platz zwischen dem inneren Radlauf und Ihrem Bremssattel – vorteilhaft für die Freigabe großer Bremsanlagen

- Null-Offset (ET0): Die Montagefläche liegt genau auf der Radsymmetrielinie und sorgt so für gleichen Abstand auf beiden Seiten

- Negativer Offset (ET-10, ET-20 usw.): Die Montagefläche verschiebt sich in Richtung des inneren Radlaufs, wodurch das Rad von der Nabe nach außen gedrückt wird. Dadurch verringert sich der innere Freiraum, während ein aggressiver „Tiefbett“-Look entsteht

Die mathematische Beziehung ist einfach: Jede 1-mm-Änderung des Offsets entspricht etwa einer 1-mm-Änderung des Freiraums. Der Wechsel von ET45 auf ET35-Räder bringt den inneren Radlauf um 10 mm näher an Ihren Bremssattel. Dieselbe Änderung bewirkt gleichzeitig, dass die äußere Radoberfläche um 10 mm weiter vom Kotflügel entfernt ist.

Die Offset-Formel für die perfekte Passform

Was viele Bremsmess-Tabellen nicht klar erklären: Der Versatz beeinflusst den radialen und axialen Abstand unterschiedlich. Das Verständnis dieses Unterschieds verhindert zeitraubendes Probieren während des Aufbaus.

Axiales Spiel bezieht sich auf den Abstand, der parallel zur Achse gemessen wird – also, wie weit der Felgenkranz vom Bremszangenkörper entfernt ist. Änderungen des Versatzes wirken sich direkt auf diese Dimension aus. Ein niedriger positiver Versatz (oder negativer Versatz) erhöht den axialen Abstand, indem er den innere Felgenkranz vom äußeren Gesicht der Bremszange wegbewegt.

Radiales Spiel bezieht sich auf den Abstand von der Nabenmitte zum nächsten Punkt einer Speiche oder Felgenkranz-Interferenz. Diese Dimension wird hauptsächlich durch den Felgendurchmesser und die Speichengeometrie bestimmt, nicht durch den Versatz. Eine 17-Zoll-Felge mit ET35 bietet die gleiche radiale Freiheit wie eine 17-Zoll-Felge mit ET45 – beide müssen die Höhe der Bremszange von der Nabenmitte freigeben.

Warum ist das wichtig? Wenn Ihr Freigabeproblem darin besteht, dass der Bremssattelkörper auf den inneren Radkranz trifft, kann eine Anpassung des Einbaumaßes das Problem lösen. Wenn jedoch die Speichen den oberen Teil des Bremssattels berühren, benötigen Sie einen größeren Raddurchmesser – keine Änderung des Einbaumaßes wird hier helfen.

Gewindemuster und Nabenbohrung – wichtige Aspekte

Bevor Sie das Einbaumaß endgültig festlegen, überprüfen Sie, ob das Rad zum Gewindemuster Ihres Fahrzeugs passt. Häufige Muster wie 5x100 (verbaut bei vielen Subarus und Volkswagens) und 5x114,3 (Standard bei zahlreichen japanischen und amerikanischen Fahrzeugen) sind nicht austauschbar. Ein 5x100-Rad lässt sich nicht auf einer 5x114,3-Nabe montieren, unabhängig davon, wie perfekt Offset und Durchmesser auf dem Papier erscheinen.

Die Nabenbohrung – auch Mittelbohrung genannt – stellt einen weiteren entscheidenden Prüfpunkt dar. Die mittlere Öffnung des Rads muss dem Nabendurchmesser Ihres Fahrzeugs entsprechen oder diesen übertreffen, um eine korrekte Zentrierung zu gewährleisten. Räder mit größerer Mittelbohrung benötigen zentrierende Hüberringe, um Vibrationen zu vermeiden und sicherzustellen, dass das Rad auf der Nabe und nicht auf den Radmuttern zentriert wird.

Abwägung zwischen Freigabe und Geometrie

Klingt einfach – einfach einen niedrigeren Einpresstiefenwert wählen, um mehr Bremssattelfreigabe zu erhalten, oder? Nicht ganz. Jede Änderung der Einpresstiefe bringt Kompromisse mit sich, die das Fahrverhalten Ihres Fahrzeugs beeinflussen:

- Reifenschleifradius ändert sich: Wenn das Rad nach außen verlegt wird, verändert sich die Lenkgeometrie, was den Lenkaufwand erhöhen und das Lenkgefühl beeinträchtigen kann

- Verringerte Kotflügel-Freigabe: Ein niedrigerer Einpresstiefenwert drückt die äußere Radfläche näher an den Kotflügel – möglicherweise räumen Sie den Bremssattel, reiben aber am Kotflügel bei eingefedertem Zustand

- Lagerbelastung steigt: Räder mit stark negativer Einpresstiefe wirken mit größerem Hebel auf die Radlager, was den Verschleiß beschleunigen kann

- Belastung der Aufhängung: Geänderter Schleifradius und Spurweite beeinflussen die Belastung der Aufhängung beim Kurvenfahren und Bremsen

Der ideale Punkt bringt mehrere Anforderungen in Balance: ausreichender Bremszangen-Abstand innen, ausreichender Kotflügel-Abstand außen und akzeptable Änderungen an der Fahrwerkgeometrie. Für die meisten Straßenanwendungen, bleibt innerhalb von 10-15 mm des Serien-Offset des Fahrzeugs, um eine vernünftige Geometrie beizubehalten und gleichzeitig Platz für aufgerüstete Bremsen zu schaffen.

Nachdem die Berechnung des Offsets verstanden ist, sind Sie gerüstet, Felgenspezifikationen anhand Ihrer Bremsanforderungen zu bewerten. Doch statische Maße liefern nur einen Teil der Geschichte – Ihr Fahrwerk bewegt sich, Ihre Lenkung lenkt, und Ihre Bremsen erzeugen Wärme. Als nächstes werden wir untersuchen, wie man den Abstand unter realen dynamischen Bedingungen überprüft.

Statische vs. dynamische Abstandsüberprüfungsmethoden

Sie haben Ihren Offset berechnet, Ihre Bremssättel vermessen und die Zahlen sehen auf dem Papier perfekt aus. Doch hier kommt der Realitätscheck, der viele Enthusiasten überrascht: Ihre Federung komprimiert sich, Ihre Lenkung schlägt ein, und Ihre Bremsen werden heiß. Statische Messungen erfassen nur einen Ausschnitt eines dynamischen Systems. Um eine korrekte Passform zu verstehen, müssen Sie unter realen Bedingungen testen – nicht nur mit dem Fahrzeug, das still in Ihrer Garage steht.

Über statische Messungen hinaus

Denken Sie daran, was passiert, wenn Sie über eine Schlagloch fahren oder eine Kurve stark nehmen. Ihre Federung komprimiert sich und verändert so die räumliche Beziehung zwischen Rad und Bremskomponenten. Bei vollständiger Kompression bewegt sich das Rad relativ zum Fahrwerk nach oben, während der Bremssattel der Querlenkerführung folgt. Diese Bewegung kann dazu führen, dass Felgenspeichen gefährlich nahe an Bremssattelgehäuse gelangen, die im geparkten Zustand des Fahrzeugs noch ausreichend Abstand aufwiesen.

Ein Diagramm des Bremssystems am Fahrzeug zeigt die Komponenten in ihrer Ruheposition. Bei der realen Montage müssen jedoch sämtliche Bewegungsbereiche des Federbeins berücksichtigt werden. Ihre Federn werden bei Beschleunigung, starkem Bremsen und seitlichen Belastungen durch Kurvenfahrt zusammengedrückt. Sie dehnen sich beim Ausfedern und wenn die Aufhängung über Kuppen oder Senken absackt.

Der Lenkwinkel stellt eine weitere Variable dar. Wenn Sie das Lenkrad von Anschlag zu Anschlag drehen, rotieren die vorderen Bremszangen gemeinsam mit der Nabenbaugruppe. Eine Zange, die im geraden Fahrzustand genügend Abstand zum inneren Radbereich hat, könnte bei voller Lenkbewegung mit diesem kollidieren. Dies ist besonders problematisch bei Fahrzeugen mit engen Wendekreisen oder aggressiven Lenkwinkeln.

Berücksichtigung von Federungs- und Lenkbewegungen

Bevor Sie eine Kombination aus Rädern und Bremsen endgültig festlegen, führen Sie diesen umfassenden Prüfprozess durch:

- Statische Freiraumprüfung: Bei stehendem Fahrzeug auf ebenem Untergrund und Federung in normaler Fahrhöhe mindestens 3-5 mm Abstand zwischen Radoberflächen und allen Bremskomponenten prüfen. Kontrolle an mehreren Speichenpositionen durch langsames Drehen des Rads

- Vollkompressionsprüfung: Stoßdämpfer ausbauen oder eine Spanngurte verwenden, um die Federung in die vollständige Auslenkung („full bump“) zu ziehen. Den Abstand an allen Speichenpositionen erneut prüfen – dies zeigt Interferenzen, die erst bei starkem Kurvenfahren oder auf unebenen Straßen auftreten

- Vollausfederungsprüfung: Fahrzeug über den Rahmen abstützen und die Federung frei hängen lassen, bis zur maximalen Ausdehnung. Sicherstellen, dass während Rückfederungsvorgängen kein Kontakt entsteht, wie er beispielsweise auf Waschbrettstraßen oder Geschwindigkeitsbegrenzern auftreten kann

- Lenkbewegungsprüfung: Bei normaler Fahrhöhe der Federung sowie bei vollständiger Kompression das Lenkrad in beide Richtungen komplett einschlagen. Den Abstand während des gesamten Lenkbewegungsablaufs prüfen, nicht nur in den Endanschlägen

- Berücksichtigung von Temperaturzyklen: Fügen Sie einen Sicherheitsabstand von 2–3 mm hinzu, der über die mechanische Freiheit hinausgeht, um die thermische Ausdehnung bei aggressiver Fahrweise auszugleichen. Bremsscheiben und -zangen dehnen sich beim Erhitzen aus, wodurch der Abstand gegenüber kalten Messwerten verringert wird

Die thermische Ausdehnung erfordert besondere Aufmerksamkeit beim Einsatz auf der Rennstrecke oder bei sportlicher Bergfahrt. Gusseisene Bremsscheiben dehnen sich unter starker Belastung um etwa 0,5–1 mm im Durchmesser aus. Aluminium-Bremssattelgehäuse vergrößern sich leicht in allen Dimensionen. Diese Veränderungen erscheinen gering, können aber ausreichende Freiräume in gelegentlichen Kontakt verwandeln, der sowohl Felge als auch Bremssattel beschädigt.

Häufige Messfehler, die vermieden werden sollten

Selbst sorgfältige Enthusiasten machen Fehler, die zu Problemen mit dem Freiraum führen. Achten Sie auf diese Fallstricke:

- Messen mit verschlissenen Bauteilen: Neue Bremsbeläge und Bremsscheiben sitzen anders als abgenutzte. Wenn Sie ein Fahrzeug mit 50 % Restlebensdauer der Beläge vermessen, rücken neue Beläge die Kolben der Bremssattel weiter nach außen, wodurch der Freiraum verringert wird

- Ignorieren der Bremssattelhalterungsbefestigung: Bolzenköpfe und Halterungskanten ragen oft über den eigentlichen Bremssattelkörper hinaus. Messen Sie bis zum äußersten Punkt, nicht nur bis zum Sattelgehäuse

- Vergessen der Radsatzwuchtenausgleich: Aufsteck- oder klebende Radgewichte erhöhen die Dicke des inneren Trommelbereichs. Berücksichtigen Sie die Position der Gewichte bei der Berechnung enger Toleranzen

- Einpunkt-Prüfung: Räder sind nicht perfekt rund, und Bremssättel werden an bestimmten Positionen montiert. Drehen Sie das Rad eine komplette Umdrehung lang und prüfen Sie den Abstand an mehreren Speichenpositionen

Für OEM-Bremsupgrades – beispielsweise die Montage größerer serienmäßiger Bremsscheiben von einer höheren Ausstattungslinie – ist die Überprüfung in der Regel unkompliziert. Diese Komponenten sind innerhalb der werkseitigen Toleranzen konzipiert und funktionieren typischerweise mit OEM-spezifizierten Rädern. Dennoch sollte stets die Passgenauigkeit mit dem geplanten Radmodell bestätigt werden.

Nachrüstungen von großen Bremssätzen erfordern strengere Tests. Mehrkolbenzangen werden oft in anderen Winkeln montiert als Serienkomponenten. Größere Bremsscheiben verändern die radiale Position der Zange. Einige Bausätze enthalten Zangenhalterungen, die den Zangenkörper weiter außen positionieren als die werkseitigen Konfigurationen. Gehen Sie niemals davon aus, dass ein Rad, das bei Serienbremsen passt, automatisch auch bei einer Nachrüstung passt.

Nach Abschluss der dynamischen Überprüfung können Sie die richtige Radröße für Ihr spezielles Fahrzeug und Ihre Bremsanlage auswählen. Der nächste Abschnitt bietet praktische Hinweise zu gängigen Plattformen und hilft Ihnen dabei, den Raddurchmesser an Ihre Bremsanforderungen anzupassen.

Auswahl der Radröße je nach Fahrzeugplattform

Sie haben Ihre Maße überprüft, die Abstände berechnet und den dynamischen Freiraum bestätigt. Nun folgt die praktische Entscheidung: Welcher Rad-Durchmesser passt tatsächlich zu Ihrem Fahrzeug und Ihrer Bremsanlage? Die Auswahl der Radröße ist nicht universell einsetzbar. Ein 16-Zoll-Stahlrad, das perfekt an ein Stadtauto passt, bietet keinen Platz für die 355-mm-Scheiben eines fahrzeugs, das auf Rennstreckeneinsatz ausgelegt ist. Lassen Sie uns die Größenoptionen für gängige Plattformen und Anwendungen genauer betrachten.

Radradiusauswahl für gängige Anwendungen

Der Raddurchmesser bildet die Grundlage Ihrer Berechnung zum Bremsfreiraum. Größere Räder schaffen mehr inneres Volumen im Felgenbett, sodass größere Bremssättel Platz finden, während kleinere Räder Ihre Optionen zur Bremsupgradierung einschränken. Allerdings ist größer nicht immer besser – Reifenverfügbarkeit, Fahrkomfort und ungefederte Massen fließen ebenfalls in die Entscheidung mit ein.

| Rad Durchmesser | Typische Bremsscheiben-Kompatibilität | Gängige Fahrzeuganwendungen | Freiraumüberlegungen |

|---|---|---|---|

| 15 Zoll | Bis zu 280 mm große Bremsscheiben | Leichte Sportwagen, Oldtimer, Autocross-Fahrzeuge | Beschränkt auf OEM-Größe oder kleinere Bremsen; 4-Kolben-Zangen passen selten |

| 16 Zoll | 280 mm–343 mm Bremsscheiben | Toyota Corolla, Honda Civic, Subaru Impreza, Wirtschafts-LKWs | Passt zu den meisten OEM-Bremsanlagen; eng für Nachrüst-4-Kolben-Upgrades |

| 17 Zoll | 310 mm–343 mm Bremsscheiben | Toyota Camry, Subaru WRX, Honda Accord, mittlere LKWs | Idealbereich für moderate Bremsupgrades; die meisten 4-Kolben-Sätze passen bei korrektem Versatz |

| 18 Zoll | 343 mm–365 mm Bremsscheiben | Sportliche Limousinen, Muscle Cars, große LKWs | Passt die meisten 6-Kolben-Zangen; üblicher Einstiegspunkt für große Bremskits |

| 19+ Zoll | 365 mm - 400 mm+ Rotoren | Hochleistungsfahrzeuge, Luxus-SUVs, spezialisierte Rennfahrzeuge | Erforderlich für große Mehrkolben-Anlagen; hervorragende Freigängigkeit, aber eingeschränkte Reifenwahl |

Abstimmung des Felgendurchmessers auf Ihre Bremsanlage

Suchen Sie Toyota-Felgen 16 Zoll für Ihren Corolla oder Camry? Diese Felgen bieten in der Regel ausreichend Platz für serienmäßige Bremsanlagen und sind daher ideal für den täglichen Einsatz und Winterreifen-Konfigurationen. Die zurückhaltende Serienbremsoptik von Toyota lässt bei 16-Zoll-Felgen für die meisten Anwendungen ausreichend Spielraum.

Subaru-Besitzer, die nach 16-Zoll-Subaru-Felgen suchen, stehen vor engeren Vorgaben. Viele WRX- und STI-Modelle verfügen über größere Serienbremszangen, wodurch der Mindestfelgendurchmesser auf 17 Zoll steigt. Basis-Modelle wie der Impreza passen meist 16-Zoll-Felgen, doch prüfen Sie vor dem Kauf unbedingt Ihre konkrete Bremsausrüstung.

Honda-Enthusiasten, die nach 16-Zoll-Honda-Rädern suchen, werden eine gute Kompatibilität mit Civic- und Fit-Modellen feststellen. Accord- und größere Plattformen erfordern oft mindestens 17 Zoll für ausreichenden Bremsenspielraum ab Werk, insbesondere bei Sport- und Touring-Ausführungen mit aufgerüsteten Bremssystemen.

Käufer von Lastkraftwagen, die 16-Zoll-Räder für GMC-Truck-Anwendungen in Betracht ziehen, sollten prüfen, ob ihr Fahrzeug über die Standard- oder die aufgerüstete Bremsausrüstung verfügt. Heavy-Duty-Modelle und solche mit Zugvorrichtung haben häufig größere Bremssättel, die 17-Zoll- oder größere Räder erfordern.

Downsizing vs. Upsizing: Die Kompromisse

Wann sollte man in Erwägung ziehen, den Raddurchmesser zu verkleinern? Winterreifen-Setups und spezielle Rennstreckenräder profitieren oft von kleineren Durchmessern:

- Winterreifenverfügbarkeit: Hochwertige Winterreifen in kleineren Abmessungen bieten eine bessere Auswahl und günstigere Preise als 19-Zoll- oder 20-Zoll-Optionen

- Seitenwandenschutz: Kleinere Räder in Kombination mit höheren Reifenwänden absorbieren Schlaglochstöße besser und schützen sowohl Reifen als auch Felge

- Reduziertes ungefedertes Gewicht: Räder mit kleinerem Durchmesser sind leichter und verbessern die Fahrwerkreaktion sowie die Fahrbeweglichkeit

- Praxistauglichkeit für Rennstreckentage: Viele ambitionierte Fahrer nutzen 17-Zoll- oder 18-Zoll-Räder, um bessere Reifenmischungen wählen zu können und geringere Ersatzkosten zu haben

Eine Vergrößerung ist notwendig, wenn Bremsupgrades den Freiraum Ihrer aktuellen Räder überschreiten. Planen Sie den Einbau eines Großbremskits? Messen Sie zuerst und wählen Sie dann den Raddurchmesser entsprechend aus. Der direkte Wechsel zu 19-Zoll- oder größeren Rädern schafft zwar Freiraum, beschränkt jedoch die Reifenwahl und erhöht die Kosten.

Überlegungen zu Stahlfelgen

Preisbewusste Enthusiasten fragen oft, ob Stahlfelgen für ihre Anwendung geeignet sind. Stahlfelgen bieten Kostenvorteile und eine hervorragende Haltbarkeit für den Winterbetrieb, bringen aber spezielle Freiraumherausforderungen mit sich.

Im Gegensatz zu geschmiedeten Rädern mit optimierten Speichendesigns und individuellen Trompetentiefen weisen Stahlfelgen eine standardisierte gestanzte Bauweise auf. Ihre innere Trommelgeometrie lässt wenig Platz für die Aufnahme von Bremssätteln. Ein 16-Zoll-Stahlfelge, das serienmäßige Bremsen an einem Fahrzeug freigibt, mag auf einer anderen Plattform nicht passen, aufgrund geringfügiger Unterschiede in Trompeltiefe und Speichenfreiraum.

Für Großbremsanlagen eignen sich Stahlfelgen selten. Ihre feste innere Geometrie kann nicht angepasst werden, um Sätteltaschen wie bei geschmiedeten oder gegossenen Aftermarket-Rädern zu schaffen. Verwenden Sie Stahlfelgen daher nur für Fahrzeuge mit werkseitigen Bremsanlagen, bei denen der Freiraum vom Fahrzeughersteller verifiziert wurde.

Das Verständnis der Radrößengröße bildet die Grundlage für Ihre endgültigen Planungsschritte. Nachdem die Durchmesseranforderungen festgelegt sind, können Sie die vollständige vorabs-Checkliste abarbeiten, um sicherzustellen, dass Ihre Kombination aus geschmiedeten Rädern und Bremsen bereits beim ersten Mal perfekt passt.

Planung Ihrer Passform für geschmiedete Räder und Bremsanlagen

Sie haben Maße genommen, Bremssattelspezifikationen studiert und verstehen, wie der Einpresstiefgang die Freigängigkeit beeinflusst. Nun ist es an der Zeit, dieses Wissen in einen systematischen Plan umzuwandeln, der kostspielige Fehler vermeidet. Ob Sie nach 16-Zoll-Felgen suchen oder ein maßgeschneidertes 19-Zoll-Schmiedesatz für Ihr Großbremskit zusammenstellen – eine sorgfältige Planung unterscheidet gelungene Projekte von frustrierenden Rücksendungen.

Ihre Vorkauf-Prüfliste für die Freigängigkeit

Stellen Sie sich die Felgen- und Bremsanlagenpassform als Puzzle vor, bei dem alle Teile übereinstimmen müssen, bevor Sie zum Kauf schreiten. Diesen Prozess zu überstürzen – oder Schritte auszulassen, nur weil die Felgen perfekt aussehen – führt zu den Freigängigkeitsproblemen, die wir in diesem Leitfaden besprochen haben. So sieht der systematische Ablauf aus, dem erfahrene Enthusiasten folgen:

- Sammeln Sie alle Spezifikationen Ihres Bremssystems: Dokumentieren Sie Ihr Bremssattelmodell, die Kolbenkonfiguration, den Roturchdurchmesser und die Roturhöhe. Für Aftermarket-Bremsanlagen großer Bauform sollten technische Zeichnungen des Herstellers mit den Abmessungen des Bremssattelkörpers und dem Vorsprung der Montagehalterung beschafft werden. Verlassen Sie sich nicht auf allgemeine Spezifikationen—erhalten Sie die exakten Maße für Ihr spezifisches Kit und Fahrzeuganwendung

- Berechnen Sie die minimalen Felgenanforderungen: Bestimmen Sie anhand Ihrer Bremsangaben den minimal erforderliche Felgendurchmesser, den benötigten Backspace-Bereich und das akzeptable Offset-Fenster. Fügen Sie einen Sicherheitsabstand von 3–5 mm hinzu, um unterschiedliche Speichendesigns und dynamische Freiraumanforderungen zu berücksichtigen. Beachten Sie, dass Felgen der Größe 16 oder 17 für Serienbremsanlagen geeignet sein können, jedoch oft nicht ausreichen für 6-Kolben-Aftermarket-Upgrades

- Überprüfen Sie die Kompatibilität des Offsets: Vergleichen Sie den Versatz Ihres Zielfelgens sowohl mit den Anforderungen an den Bremssattelabstand als auch mit den Grenzwerten für die Kotflügelabstände. Stellen Sie sicher, dass der Versatz innerhalb des zulässigen Bereichs Ihres Fahrzeugs liegt, um eine korrekte Federungsgeometrie zu gewährleisten. Eine Felge, die Ihre Bremsen freilässt, aber über die Kotflügel hinausragt, verursacht ihrerseits eigene Probleme

- Bestätigen Sie die Spezifikationen beim Felgenhersteller: Kontaktieren Sie vor der Bestellung den Felgenhersteller direkt mit Ihren Bremssattelspezifikationen. Renommierte Hersteller von Schmiedefelgen führen Freigabedatenbanken und können bestätigen, ob ihre spezifische Felgenkonstruktion mit Ihrem Bremssystem kompatibel ist. Viele bieten Sattelschablonen-Diagramme an, die die Innenbarren-Geometrie zeigen

- Führen Sie eine Probemontage vor der endgültigen Installation durch: Wenn die Felgen eintreffen, montieren Sie diese reifenlos zur ersten Überprüfung des Abstands. Prüfen Sie den statischen Abstand an mehreren Speichenpositionen und kontrollieren Sie anschließend den Abstand über den gesamten Federweg sowie bei eingeschlagenem Lenkungstest. Setzen Sie erst dann Reifen auf, nachdem ausreichender Abstand unter allen Bedingungen bestätigt wurde

Passform vor der endgültigen Montage bestätigen

Wohin wenden Sie sich, wenn die Herstellerangaben Ihre spezifischen Fragen nicht beantworten? Mehrere Ressourcen helfen dabei, die Lücke zwischen veröffentlichten Daten und der tatsächlichen Passformbestätigung im Praxiseinsatz zu schließen.

Hersteller-Techniksupport bleibt Ihre zuverlässigste Ressource. Hochwertige Schmiedefelgen-Hersteller beschäftigen Ingenieure, die das Zusammenspiel ihrer Produkte mit verschiedenen Bremssystemen verstehen. Wenn Sie den Support kontaktieren, geben Sie bitte vollständige Informationen an: Fahrzeugjahr, Marke, Modell, Bremszangenmarke und -modell, Rotordurchmesser sowie alle Änderungen an der Fahrwerksausstattung. Je detaillierter Ihre Angaben sind, desto genauer wird die Unterstützung ausfallen.

Community-Wissensdatenbanken bieten fahrzeugspezifische Erkenntnisse, die Herstellerdatenbanken möglicherweise nicht erfassen. Foren, die Ihrer Fahrzeugplattform gewidmet sind, führen oft Threads zu Felgen- und Bremskompatibilität, in denen Nutzer erfolgreiche Kombinationen teilen und Probleme mit der Passgenauigkeit dokumentieren. Suchen Sie nach Ihrem spezifischen Bremskits, um praktische Bestätigungen von anderen Enthusiasten zu finden.

Professionelle Installateure mit Erfahrung in Ihrer Fahrzeugplattform verfügen über praktisches Know-how, das theoretische Berechnungen ergänzt. Ein Betrieb, der regelmäßig Ihr Modell umbaut, hat wahrscheinlich bereits verschiedene Kombinationen aus Felgen und Bremsen getestet und kennt somit die Spezifikationen, die zuverlässig funktionieren, sowie jene, die Probleme verursachen.

Warum präzise Fertigung für die Passgenauigkeit wichtig ist

Wenn Toleranzen in Millimetern gemessen werden, wird die Fertigungsgenauigkeit entscheidend. Ein Rad, das als ET45 angegeben ist, aber aufgrund lockerer Toleranzen tatsächlich ET43 misst, könnte Interferenzen verursachen, die laut Berechnung hätten vermieden werden sollen. Ebenso können Fahrwerksteile, die ohne strenge Qualitätskontrolle hergestellt wurden, Variablen einführen, die eine sorgfältig geplante Einbaukompatibilität stören.

Hier hilft das Verständnis von Fertigungsstandards bei der Bewertung der Bauteilqualität. Die IATF-16949-Zertifizierung – der Qualitätsmanagementsstandard der Automobilindustrie – zeigt an, dass ein Hersteller strenge dimensionsale Kontrolle und konsistente Produktionsprozesse gewährleistet. Unternehmen wie Shaoyi (Ningbo) Metal Technology die über diese Zertifizierung verfügen, stellen geschmiedete Fahrwerksteile und Antriebswellen her, die exakt den Spezifikationen entsprechen, und belegen so das Maß an Präzision, das qualitätsorientierte Enthusiasten von jedem Lieferanten geschmiedeter Komponenten erwarten sollten.

Für kundenspezifische Anwendungen, die einzigartige Spezifikationen erfordern, beschleunigen Rapid-Prototyping-Fähigkeiten den Entwicklungsprozess. Hersteller mit eigener Konstruktionsabteilung können Prototyp-Komponenten in nur 10 Tagen fertigen, wodurch die Überprüfung von individuellen Felgen- oder Bremskomponenten vor der Freigabe für die Serienproduktion ermöglicht wird. Diese Fähigkeit erweist sich als besonders wertvoll bei Einzelanfertigungen oder bei der Entwicklung von Passlösung für ungewöhnliche Fahrzeug- und Bremskombinationen.

Dokumentation für zukünftige Referenz

Während Sie Ihr Passprojekt bearbeiten, dokumentieren Sie alles:

- Machen Sie Fotos Ihrer Messungen, wobei Schieblehren oder Lineale zur Referenz sichtbar sind

- Speichern Sie Hersteller-Spezifikationsblätter und technische Zeichnungen

- Notieren Sie die genauen Felgenspezifikationen, die eine korrekte Passform gewährleisten

- Vermerken Sie alle erforderlichen Modifikationen oder Abstandshalter für ausreichenden Freiraum

- Dokumentieren Sie die Ergebnisse von dynamischen Freiraum-Tests in verschiedenen Federwegpositionen

Diese Dokumentation erfüllt mehrere Zwecke. Sie ist hilfreich, falls Sie das Setup auf einem anderen Fahrzeug replizieren müssen. Sie liefert wertvolle Informationen für Community-Foren, in denen andere ähnliche Umbauten recherchieren. Und sie schafft eine Referenz, falls Sie später Ihre Brems- oder Fahrwerkskonfiguration ändern und die fortgesetzte Kompatibilität überprüfen müssen.

Nachdem Sie die Planung abgeschlossen und die Passform bestätigt haben, sind Sie nun gerüstet, um die Leistungs- und Optikvorteile perfekt aufeinander abgestimmter Schmiedefelgen und Bremsen zu genießen. Der letzte Abschnitt fasst die wichtigsten Grundsätze aus diesem Leitfaden in konkrete Erkenntnisse zusammen, die Sie bei aktuellen und zukünftigen Projekten anwenden können.

Erzielen einer optimalen Bremsenfreiheit mit Schmiedefelgen

Sie haben Messungen, Berechnungen und Verifizierungsmethoden durchlaufen. Nun ist es an der Zeit, alles in Grundsätze zu verdichten, die Sie auf jedes Projekt zur Bremsenfreiheit mit Schmiedefelgen anwenden können – ob Sie heute Nachrüstlösungen für Radbremszangen einbauen oder nächstes Jahr einen RSB-Umbau (Big Brake Kit) mit Felgenpassform planen.

Grundlegende Prinzipien für die Freigabe-Erfolge

In diesem Leitfaden wird immer wieder ein zentrales Thema deutlich: Ein erfolgreicher Einbau erfordert gründliche Vorbereitung kombiniert mit praktischer Überprüfung. Enthusiasten, die keine Freigabeprobleme haben, sind nicht einfach nur glücklich – sie arbeiten systematisch.

Messen Sie doppelt, überprüfen Sie dynamisch und berücksichtigen Sie stets die Bedingungen, unter denen Ihr Fahrzeug tatsächlich betrieben wird – nicht nur, wie es in Ihrer Garage steht.

Dieses Prinzip fasst das Wesentliche zum Erfolg von Schmiederädern mit ausreichender Bremsfreigabe zusammen. Statische Messungen liefern einen Ausgangspunkt, doch Ihre Federung federt, Ihre Lenkung lenkt und Ihre Bremsen dehnen sich bei Hitze aus. Die Planung für diese dynamischen Bedingungen unterscheidet problemlose Umbauten von frustrierenden Interferenzproblemen.

- Überprüfen Sie stets die Herstellerangaben: Gehen Sie niemals davon aus, dass der Rad-Durchmesser allein eine ausreichende Freigabe garantiert. Beschaffen Sie vor dem Kauf exakte Maße für Bremssättel, Rotordurchmesser und Innenmaße des Rades. Vergleichen Sie diese Werte stets mit Ihren gemessenen Anforderungen.

- Berücksichtigen Sie dynamische Freiraumbedürfnisse: Testen Sie die volle Federwegsaufnahme, die komplette Lenkeinschlagstellung und fügen Sie Toleranzen für thermische Ausdehnung bei sportlicher Fahrweise hinzu. Die 3–5 mm, die im Ruhezustand ausreichend erschienen, können unter realen Bedingungen verschwinden

- Berücksichtigen Sie die Vorteile geschmiedeter Räder bei engen Passungen: Wenn Millimeter entscheidend sind, bieten geschmiedete Konstruktionen dünnere Speichenprofile und optimierte Felgengeometrien, die gegossene Alternativen nicht erreichen können. Dieser Fertigungsvorteil macht oft den Unterschied zwischen erfolgreicher Montage und kostspieligen Rücksendungen aus

- Arbeiten Sie mit qualitätsorientierten Lieferanten zusammen: Komponenten, die nach strengen Toleranzen hergestellt wurden, eliminieren Variablen, die berechnete Passungen beeinträchtigen. Suchen Sie Lieferanten mit Zertifizierungen wie IATF 16949, die die maßgebliche Dimensionsgenauigkeit für Bremsfreigaben sicherstellen

Ihr Weg zur perfekten Harmonie von Rad und Bremse

Ob Sie nun nach Felgenabdeckungen für Wohnmobile mit 16-Zoll-Reifen für ein praktisches Fahrzeug für den Alltag suchen oder maßgeschneiderte Schmiedefelgen für eine reine Rennmaschine konfigurieren – die Grundlagen bleiben gleich. Berücksichtigen Sie die Abmessungen Ihres Bremssystems. Berechnen Sie die minimalen Felgenanforderungen unter Einhaltung angemessener Sicherheitsspielräume. Prüfen Sie die Kompatibilität durch geeignete Tests, bevor Sie eine dauerhafte Montage vornehmen.

Qualitätsstandards sind entscheidend während des gesamten Aufbaus – nicht nur bei Felgen, sondern bei allen geschmiedeten Komponenten im System. Wie in branchenqualitätsrichtlinien beschrieben, stellen Zertifizierungen wie IATF 16949 für Automobilanwendungen sicher, dass Hersteller strukturierte Qualitätsmanagementsysteme befolgen, die Fehler reduzieren und Konsistenz gewährleisten. Wenn Toleranzen in Millimetern bemessen sind, wird diese Präzision unerlässlich.

Unternehmen wie Shaoyi (Ningbo) Metal Technology veranschaulichen die Herstellungsstandards, die bei geschmiedeten Bauteilen angestrebt werden sollten. Ihre IATF-16949-Zertifizierung, die hauseigenen Konstruktionskapazitäten sowie die Standortnähe zum Hafen von Ningbo für globale Erreichbarkeit repräsentieren die Qualitätsinfrastruktur, die präzise Toleranzen unterstützt. Ob sie nun Fahrwerksarme, Antriebswellen oder kundenspezifische Spezifikationen herstellen – dieses Maß an Fertigungsstrenge stellt sicher, dass die Bauteile exakt den geforderten Maßen entsprechen, genau wie die Präzision, die Ihr Bremsfreiraumprojekt erfordert.

Ausgerüstet mit den Messverfahren, Bremsspezifikationen, Versatzberechnungen und Verifizierungsmethoden aus diesem Leitfaden sind Sie nun in der Lage, jede Herausforderung bezüglich Rad- und Bremsenanpassung zu meistern. Nehmen Sie sich während der Planungsphase Zeit, dokumentieren Sie Ihre Spezifikationen sorgfältig und überprüfen Sie den Freiraum unter dynamischen Bedingungen, bevor Sie die endgültige Montage vornehmen. Der Lohn? Geschmiedete Räder, die perfekt über Ihre Bremsen passen, einwandfrei funktionieren und genauso atemberaubend aussehen, wie Sie es sich vorgestellt haben.

Häufig gestellte Fragen zur Bremsscheibenfreigabe bei Schmiedefelgen

1. Wie messe ich mein Rad, um die richtige Bremsscheibenfreigabe zu ermitteln?

Beginnen Sie damit, das Rad zu entfernen und es mit der Lauffläche nach unten auf eine ebene Oberfläche zu legen. Messen Sie den Abstand von der Nabenmontagefläche zur inneren Felgenkante, um den Einbaumaß (Backspace) zu bestimmen. Für Bremsteile messen Sie die Bremszangenbreite von der Nabenfläche, die Bremszangenhöhe vom Zentrum der Nabe, den Rotordurchmesser und das hervorstehende Befestigungsbügel. Verwenden Sie eine gerade Kantung von etwa 30 Zoll Länge für genaue radiale Messungen. Prüfen Sie stets die Freigabe an mehreren Speichenpositionen, indem Sie das Rad eine komplette Umdrehung lang drehen.

2. Wie groß sollte der Abstand zwischen Bremszange und Rad sein?

Ein Mindestabstand von 3–5 mm zwischen allen Radoberflächen und Bremsteilen wird empfohlen. Allerdings sollten Sie zusätzlich 2–3 mm Sicherheitsabstand hinzufügen, um die thermische Ausdehnung beim aggressiven Fahren auszugleichen. Bremsscheiben können sich unter starker Belastung um 0,5–1 mm ausdehnen, und die Kompression der Federung kann den Abstand weiter verringern. Prüfen Sie den Abstand stets über den gesamten Federweg und bei eingeschlagenem Lenkanschlag, nicht nur anhand statischer Messungen.

3. Woran erkenne ich, ob eine Felge an mein Auto passt und genügend Abstand zu meinen Bremsen hat?

Sammeln Sie zunächst die Spezifikationen Ihres Bremssystems, einschließlich Modell der Bremssättel, Rotordurchmesser und Abmessungen des Sattelkörpers. Vergleichen Sie diese mit der Innengeometrie, dem Durchmesser und den Einpresstiefenangaben des Rades. Viele Bremsenhersteller stellen Passformvorlagen bereit, die man zur Überprüfung des Freiraums im Inneren eines Rades anlegen kann. Wenden Sie sich mit Ihren Sattelspezifikationen an den Radhersteller, um die Kompatibilität zu bestätigen, und führen Sie stets eine Probemontage ohne Reifen vor der endgültigen Montage durch, um die Verträglichkeit unter dynamischen Bedingungen sicherzustellen.

4. Warum passen meine 17-Zoll-Felgen nicht über meine Bremssättel?

Dieses häufige Problem tritt typischerweise auf, wenn auf größere Bremsscheiben oder Mehrkolbenzangen umgerüstet wird, die die Freigabefähigkeit von 17-Zoll-Rädern überschreiten. Sechskolbenzangen in Kombination mit Bremsscheiben ab 355 mm erfordern in der Regel einen Mindestraddurchmesser von 18 Zoll. Außerdem beeinflusst der Radeinzug die Freigabe – ein höherer positiver Einfederungswert bringt den inneren Radkranz näher zur Zange. Auch das Speichendesign spielt eine Rolle, da einige 17-Zoll-Räder trotz identischer Durchmesserspezifikation flachere Bremssatteltaschen aufweisen als andere.

5. Welche Vorteile bieten geschmiedete Räder gegenüber Gussrädern hinsichtlich der Bremsfreigabe?

Geschmiedete Räder können dünnere Speichenprofile erreichen, während sie eine überlegene Festigkeit bewahren, was potenziell eine zusätzliche Freigabe von 3-5 mm in kritischen Bereichen in Nähe der Bremssättel bietet. Der Schmiedeprozess verdichtet die Aluminiumkornstruktur unter einem Druck von 8.000 bis 10.000 Pfund, wodurch ein dichteres Material entsteht, das es Ingenieuren ermöglicht, aggressivere Speichenwinkel und optimierte Trommelgeometrien zu entwerfen. Einsatzstück-Schmiedekonstruktionen eliminieren Montagehardware, die andernfalls den verfügbaren Platz für den Bremssattel reduzieren würde.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —