Schmiedefelge vs. Gussfelge Aufpralltest: Was Hersteller Ihnen verschweigen

Die Wahrheit über die Aufprallfestigkeit von Rädern, die Ihnen niemand verrät

Stellen Sie sich vor, Sie fahren mit 105 km/h auf der Autobahn, als plötzlich – BANG – Ihr Rad in ein unter einer Pfütze verborgenes Schlagloch fährt. In diesem Bruchteil einer Sekunde: Was passiert tatsächlich mit Ihrem Rad? Nimmt es den Aufprall kontrolliert auf, oder ereignet sich etwas weitaus Katastrophales unter der Oberfläche? Diese Frage verfolgt jeden Performance-Enthusiasten und Flottenmanager, doch es ist eine Frage, auf die Reifenhersteller selten transparent antworten.

Hier ist eine ernüchternde Tatsache: laut AAA-Forschung , amerikanische Fahrer zahlten allein im Jahr 2021 satte 26,5 Milliarden US-Dollar für reparaturen an fahrzeugen aufgrund von schlaglöchern. Jeder zehnte fahrer erlitt Schäden, die umfangreiche Reparaturen durch einen Fachbetrieb erforderlich machten, wobei die durchschnittlichen Reparaturkosten nahezu 600 US-Dollar betrugen. Wenn Ihr Rad auf ein Schlagloch trifft, nehmen Reifen, Räder und die Aufhängung den Großteil der Wucht auf – und zu wissen, ob Ihre Räder dies aushalten, geht nicht nur um Leistung. Es geht um Sicherheit und Ihr Portemonnaie.

Warum Stoßfestigkeitstests wichtiger sind als Marketingaussagen

Beim Vergleich von geschmiedeten und gegossenen Rädern stoßen Sie auf kühne Marketingformulierungen, die „überlegene Haltbarkeit“ und „einzigartige Festigkeit“ versprechen. Doch folgendes verraten Hersteller Ihnen nicht: Nur wenige bieten transparente, unabhängig überprüfte Daten zu Stoßfestigkeitstests, die es Ihnen ermöglichen, geschmiedete und gegossene Räder objektiv miteinander zu vergleichen. Die Kluft zwischen beworbener Haltbarkeit und tatsächlicher Schlagfestigkeit kann enorm sein – und potenziell gefährlich.

Der Unterschied zwischen den Herstellerangaben und dem, was Räder bei Schlagbelastungstests tatsächlich aushalten, offenbart oft eine Leistungsdifferenz von 30–40 %, die Marketingmaterialien bequem weglassen.

Diese umfassende Analyse soll genau dieses Rauschen unterbinden. Wir untersuchen die reale Schlagfestigkeit führender Radtypen und stützen uns dabei auf SAE-Prüfstandards und Herstellerspezifikationen, um Ihnen die ungefilterte Wahrheit über Guss- und Schmiederäder zu liefern.

Die versteckten Kosten eines Radversagens auf der Straße

Ein Radversagen ist nicht nur lästig – es ist tatsächlich gefährlich. Wenn ein Rad beim Überfahren einer Bodenwelle reißt oder sich verformt, kann dies zu einem sofortigen Reifendruckverlust, zur Fahrzeugkontrollverlust oder zu einer fortschreitenden strukturellen Schwächung führen, die später zu einem katastrophalen Ausfall führt. Das Verständnis der Leistung von Guss- und Schmiederädern unter Schlagbelastung ist kein akademisches Thema; es ist eine Sicherheitsnotwendigkeit.

Egal, ob Sie Schmiedefelgenmarken für ein Rennfahrzeug bewerten, langlebige Optionen für einen gewerblichen Fuhrpark auswählen oder einfach Ihr Alltagsfahrzeug schützen möchten – die folgenden Informationen ermöglichen es Ihnen, Entscheidungen auf Grundlage technischer Daten statt aufgrund von Marketingversprechen zu treffen. Werfen wir einen Blick darauf, was tatsächlich passiert, wenn Gummi auf Schlagloch trifft – und welche Felgenbauweisen diesen Belastungstest überstehen.

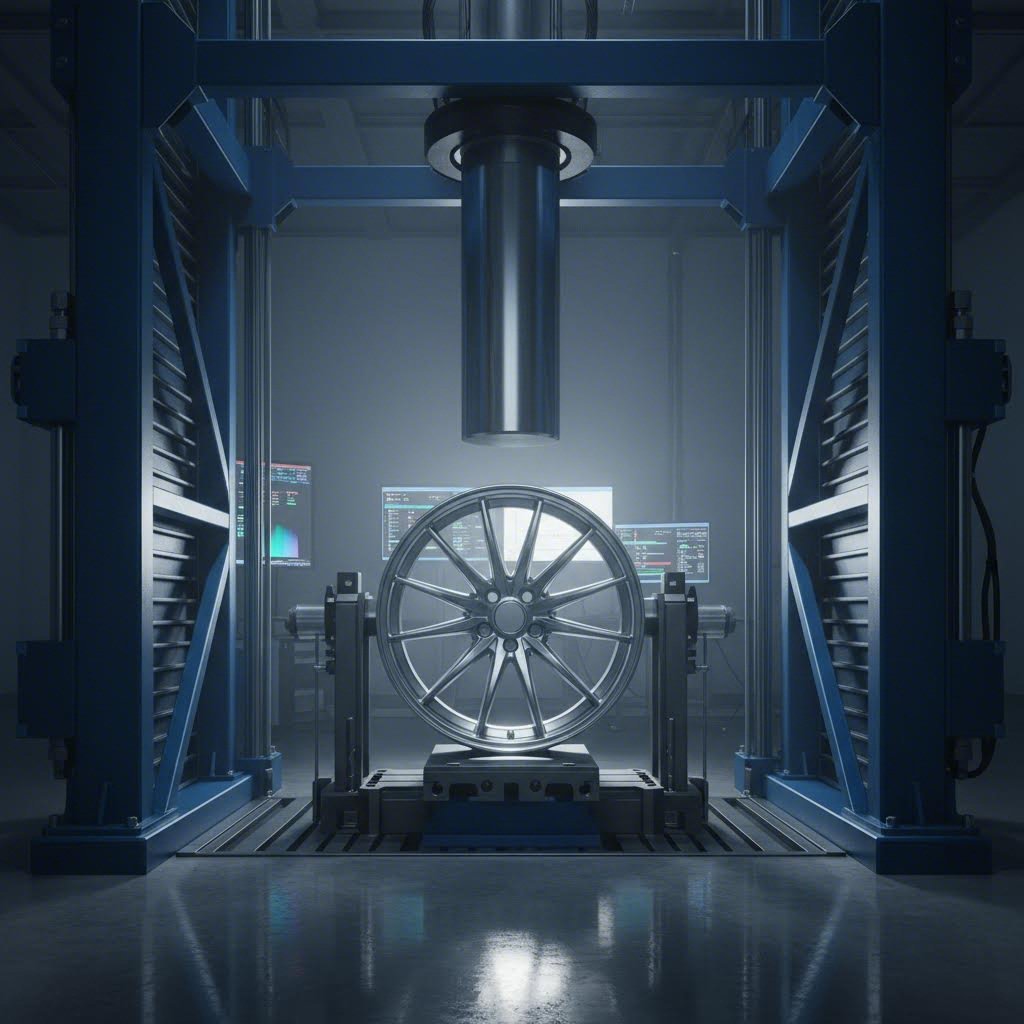

Wie Industrie-Impact-Tests tatsächlich funktionieren

Wie bestimmen Ingenieure also tatsächlich, ob eine Felge den Belastungen der realen Welt standhält? Die Antwort liegt in standardisierten Prüfverfahren, die Worst-Case-Szenarien simulieren, wie sie Ihre Felgen möglicherweise erleben könnten. Das Verständnis dieser Tests ist entscheidend bei der Bewertung der Leistung von Schmiede- im Vergleich zu Gussfelgen – denn ohne Kenntnis der Testmethoden können Herstellerangaben nicht kritisch eingeschätzt werden.

Stellen Sie es sich so vor: Wenn ein Hersteller damit wirbt, dass seine Räder „die Industriestandards übertreffen“, wissen Sie dann eigentlich, was diese Standards genau vorschreiben? Die meisten Verbraucher wissen es nicht. Und genau diese Wissenslücke ermöglicht es irreführender Werbung, florieren zu können.

Verständnis der SAE- und ISO-Prüfnormen für Schlagfestigkeit

Weltweit gelten drei Hauptprüfstandards zur Bewertung der Schlagfestigkeit von Rädern. Jeder hat einen bestimmten Zweck und simuliert unterschiedliche reale Situationen, auf die Ihre Räder treffen könnten:

SAE J175 konzentriert sich auf die Prüfung des seitlichen (lateralen) Aufpralls – also darauf, was passiert, wenn Sie gegen eine Bordsteinkante fahren. Laut ANSI-Dokumentation zu SAE J 175-2023 legt diese Empfehlung Mindestanforderungen an die Leistung sowie einheitliche Laborprüfverfahren zur Bewertung der Widerstandsfähigkeit von Automobilrädern gegenüber seitlichem Aufprall fest. Der Test verwendet einen kalibrierten Schlagkörper, der unter kontrollierten Geschwindigkeiten auf den äußeren Felgenrand des Rades trifft, um die Reaktion des Rades auf seitliche Stoßkräfte zu messen.

SAE J2530 behandelt die Prüfung auf radiale Stöße – zur Simulation von Schlaglöchern und Aufprallen auf Fahrbahntrümmer. Bei diesem Test wird ein gewichteter Schlagkörper auf die Reifenmontagefläche der Felge fallen gelassen, um die Kraftgrenze zu messen, bei der Schäden auftreten. Der Unterschied zwischen geschmiedeten und gegossenen Rädern zeigt sich hier besonders deutlich, da die Kornstruktur jedes Materialtyps unterschiedlich auf plötzliche radiale Belastungen reagiert.

ISO 7141 stellt eine internationale Harmonisierung von Prüfverfahren für Stöße sicher. Insbesondere wurde die Überarbeitung von SAE J 175 aus dem Jahr 2020 gezielt aktualisiert, um mit ISO 7141 abgestimmt zu sein, wodurch Konsistenz zwischen amerikanischen und internationalen Prüfmethoden gewährleistet ist.

Die Beziehung zwischen Gießverfahren und der Qualität in der Räderfertigung beeinflusst ebenfalls die Prüfergebnisse. Räder, die mithilfe fortschrittlicher Gussverfahren hergestellt werden, können unterschiedliche Porositätseigenschaften aufweisen, die die Schlagfestigkeit beeinträchtigen – ein Aspekt, den diese standardisierten Prüfungen offenlegen sollen.

Welche Versagensarten über den Radaufbau aussagen

An dieser Stelle wird der Unterschied zwischen geschmiedeten Felgen und Gussfelgen entscheidend. Schlagprüfungen messen nicht nur, ob ein Rad bricht – sie zeigen auch auf, wie wie es versagt. Dies ist für die Sicherheit von großer Bedeutung.

Katastrophaler Bruch tritt auf, wenn ein Rad beim Aufprall plötzlich reißt oder bricht. Das Rad zerbricht gewissermaßen, was zu einem sofortigen Verlust des Reifendrucks und möglicherweise zur Kontrollverlust des Fahrzeugs führt. Gussräder sind aufgrund der mikroskopischen Porosität, die dem Gussverfahren inhärent ist, anfälliger für diese Art des Versagens. Diese winzigen Luftblasen wirken als Spannungskonzentrationsstellen, an denen sich Risse bilden und schnell ausbreiten können.

Schleichender Ausfall umfasst Biegung oder Verformung ohne unmittelbaren Bruch. Das Rad nimmt Aufprallenergie durch plastische Verformung auf, anstatt zu reißen. Geschmiedete Felgen weisen im Vergleich zu Gussfelgen typischerweise dieses vorhersehbarere Versagensmuster auf, da der Schmiedeprozess die Kornstruktur des Metalls ausrichtet und so ein duktileres Material entsteht, das sich verbiegt, bevor es bricht.

Das gefährlichste Rad ist nicht unbedingt dasjenige, das zuerst versagt – es ist dasjenige, das ohne Vorwarnung versagt. Vorhersehbare Ausfallarten geben Fahrern Zeit, Probleme zu erkennen, bevor katastrophale Ereignisse eintreten.

Bewerten Sie die Ergebnisse von Schlagprüfungen, indem Sie über einfache Bestanden/Durchgefallen-Bewertungen hinausgehen. Die Energieabsorptionscharakteristiken und Verformungsmuster liefern eine aussagekräftigere Darstellung darüber, wie geschmiedete Räder im Vergleich zu Gussrädern in kritischen Situationen abschneiden.

Vergleich wichtiger Prüfnormen

| Normbezeichnung | Testtyp | Aufgebrachte Kraft | Bestanden/Durchgefallen-Kriterien | Was wird simuliert |

|---|---|---|---|---|

| SAE J175 | Seitlicher Aufprall | Stoß mit kontrollierter Geschwindigkeit (variiert je nach Radgröße/Tragfähigkeitsklasse) | Keine Risse, die durch das Rad hindurchgehen; keine Trennung von Bauteilen | Aufprall auf Bordsteine und seitliche Kollisionen |

| SAE J2530 | Radialer Aufprall | Gewichteter Falltest (typischerweise 660–1000+ Joule, abhängig von der Anwendung) | Keine sichtbaren Risse; Luftdichtheit erhalten; keine strukturelle Trennung | Schlaglöcher und Straßenschutt |

| ISO 7141 | Seitlicher Aufprall (international) | Abgestimmt mit SAE-Protokollen; spezifische Kraft je nach Felgenklasse variierend | Begrenzungen für Rissausbreitung; Verformungstoleranzen je nach Anwendung festgelegt | Internationale Bordstein-Aufprallszenarien |

Das Verständnis dieser Testrahmen ermöglicht es Ihnen, beim Kauf von Felgen die richtigen Fragen zu stellen. Stellt der Hersteller Zertifizierungen bereit? Gegen welche konkreten Standards wurden die Felgen getestet? Wie sehen die tatsächlichen Testergebnisse im Vergleich zu den minimalen Bestehensschwellen aus? Mit diesem Wissen sind Sie in der Lage, kritisch zu bewerten, wie verschiedene Felgenbauweisen – von hochwertigen geschmiedeten Aluminiumfelgen bis hin zu Standard-Gussrädern – unter Belastung tatsächlich abschneiden.

Hochwertige geschmiedete Aluminiumfelgen und reale Aufprallleistung

Nachdem Sie nun verstehen, wie Belastungstests funktionieren, sehen wir uns an, wie hochwertige geschmiedete Aluminiumräder unter diesen anspruchsvollen Bedingungen tatsächlich abschneiden. Wenn Sie sich jemals gefragt haben, was geschmiedete Räder sind und warum Enthusiasten deutlich mehr dafür bezahlen, liegt die Antwort in der metallurgischen Wissenschaft – insbesondere darin, was auf molekularer Ebene während des Schmiedeprozesses geschieht.

Die Definition von geschmiedeten Rädern betrifft die Herstellungsmethode: Diese Räder beginnen als massiver Aluminiumblock, der extremer Hitze und Druck ausgesetzt wird – wir sprechen hier von 8.000 bis 10.000 Tonnen Kraft gemäß Der Herstellungsunterlagen von Forgelite . Es geht hier nicht nur um das Formen von Metall; vielmehr wird die innere Struktur grundlegend verändert.

Geschmiedete Aluminium-Kornstruktur und Schlagabsorption

Hier wird die Wissenschaft faszinierend. Wenn Aluminium geschmiedet wird, passiert etwas Bemerkenswertes mit seiner Kornstruktur. Stellen Sie sich ein Bündel von Strohhalmen vor, das in zufälligen Richtungen liegt, verglichen mit denselben Strohhalmen, die alle perfekt parallel ausgerichtet sind. Genau das ist im mikroskopischen Maßstab der wesentliche Unterschied zwischen gegossenen und geschmiedeten Aluminiumrädern.

Der Schmiedeprozess richtet das Metallkorn aus und verdichtet es, wodurch Ingenieure den sogenannten „Kornfluss“ bezeichnen. Laut der technischen Analyse von WheelsHome erzeugt dieser immense Druck eine überlegene Integrität – das Metall wird äußerst dicht, ohne innere Hohlräume oder Schwachstellen. Diese ausgerichtete Struktur ist genau der Grund, warum sich ein geschmiedeter Felge bei einem Aufprall so anders verhält als gegossene Alternativen.

Die Magie des Schmiedens von Aluminiumrädern liegt in der Vermeidung von Porosität. Wenn Hersteller das Gussverfahren verwenden, wird geschmolzenes Aluminium in Formen gegossen, wobei zwangsläufig winzige Luftblasen eingeschlossen werden. Diese mikroskopisch kleinen Hohlräume – mit bloßem Auge unsichtbar – werden bei Belastung zu Spannungskonzentrationsstellen. Stellen Sie sie sich als verborgene Bruchlinien vor, die sich unter Belastung zu Rissen ausbreiten können.

Hochwertige einteilige geschmiedete Räder beginnen hingegen mit massiven Barren aus luftfahrttauglichem Aluminium 6061-T6. Die Bezeichnung „T6“ bezieht sich auf ein spezifisches Wärmebehandlungsverfahren, das aus Lösungsglühen, Abschrecken in Wasser und künstlichem Altern besteht. Dieser Härtungsprozess erreicht eine maximale Härte – etwa HV90 auf der Vickers-Härteskala – und behält gleichzeitig die erforderliche Zähigkeit, um Aufprallenergie absorbieren zu können.

Ein geschmiedetes Rad verformt sich unter extremer Belastung, während ein gegossenes Rad reißt und bricht – dies ist der entscheidende Sicherheitsvorteil, der den höheren Preis bei anspruchsvollen Anwendungen rechtfertigt.

Wenn Sie bei Autobahngeschwindigkeit über ein Schlagloch fahren, absorbiert die ausgerichtete Korngestalt eines geschmiedeten Rads die Energie und verteilt sie gleichmäßig im Material. Das Rad kann sich bei wirklich katastrophalen Aufprällen leicht verformen, ist jedoch so konstruiert, dass es bricht anstatt zu zersplittern. Diese vorhersehbare Ausfallart gibt Ihnen Zeit, das Problem zu erkennen und sicher anzuhalten – statt plötzlich bei 70 mph eine Reifenpanne zu erleiden.

Reale Aufprallszenarien

Sprechen wir darüber, was tatsächlich bei den drei häufigsten Aufprallereignissen passiert:

Schlaglochaufprälle: Wenn Ihr Rad in ein Schlagloch fährt, komprimiert sich der Reifen schnell und der äußere Trommelabschnitt des Rads nimmt die Hauptlast der radialen Kraft auf. Rotationsschmiede- und Vollschmiederäder überzeugen hier, da gerade der Trommelbereich – wo sich die Aufprallkräfte konzentrieren – am meisten von der ausgerichteten Korngestalt profitiert. Das dichte, porenfreie Material verteilt die Belastung gleichmäßig, anstatt Risse an verborgenen Schwachstellen entstehen zu lassen.

Aufprall gegen Bordsteine: Seitliche Aufpralle belasten die äußere Felgenwulst und die Speichenanschlusspunkte. Hochwertige Schmiedefelgen wie die Forgestar CF5V weisen eine überlegene Seitenaufprallfestigkeit auf, da die Einteilbauweise – gefräst aus einem Stück geschmiedetem Aluminium – die Verbindungsstellen und Nähte eliminiert, die bei Mehrtigfelgen zu Schwachstellen führen.

Trümmertreffer: Straßenschmutz erzeugt lokal begrenzte Spannungskonzentrationen. Die Härte des richtig temperierten 6061-T6-Aluminiums (HV90+) bietet hervorragenden Schutz vor Oberflächenschäden, während die darunterliegende Zähigkeit verhindert, dass sich katastrophale Risse ausbreiten.

Wann sich die Investition in Premium-Schmiedefelgen lohnt

Premium-Schmiedefelgen sind deutlich teurer als Gussfelgen – oft das Dreifache bis Vierfache bei vergleichbaren Größen. Wann lohnt sich diese Investition? Die Antwort hängt von Ihrem Fahrprofil und Ihrer Risikobereitschaft ab.

Vorteile von geschmiedeten Aluminiumrädern

- Überlegenes Festigkeits-zu-Gewichts-Verhältnis: Schmiedefelgen sind typischerweise 25–30 % leichter als Gussfelgen gleicher Größe und gleichzeitig bis zu dreimal fester

- Vorhersehbare Versagensarten: Das Biegen statt Zersplittern bei extremer Beanspruchung bietet eine entscheidende Sicherheitsreserve

- Längere Ermüdungslebensdauer: Die dichte, porenfreie Struktur widersteht Mikrorissen, die sich über Tausende von Kilometern im täglichen Fahrbetrieb entwickeln

- Bessere Leistung: Reduziertes ungefedertes Gewicht verbessert Beschleunigung, Bremsverhalten und Fahrstabilität

- Höherer Wiederverkaufswert: Geschmiedete Qualitätsräder behalten ihren Wert deutlich besser als gegossene Alternativen

Nachteile von geschmiedeten Aluminiumrädern

- Höhere Anschaffungskosten: Hochwertige Materialien und arbeitsintensive Fertigung führen zu deutlich höheren Preisen im Vergleich zu Gussrädern

- Eingeschränkte Gestaltungsfreiheit: Die CNC-Bearbeitung aus massiven Barren beschränkt einige ästhetische Möglichkeiten im Vergleich zu Gussform-Designs

- Längere Vorlaufzeiten: Speziell angefertigte Geschmiedeträder benötigen in der Regel 4–7 Wochen für die Herstellung, während Gussräder sofort verfügbar sind

- Reparaturbeschränkungen: Obwohl sie widerstandsfähiger gegen Beschädigungen sind, lassen sich stark verbogene geschmiedete Räder oft schwerer reparieren als gegossene Alternativen

Kosten-Nutzen-Analyse nach Fahrertyp

Berücksichtigen Sie Ihre spezifische Situation, wenn Sie beurteilen, ob hochwertige geschmiedete Räder ihren Preis rechtfertigen:

Trackday-Enthusiasten: Die Leistungsvorteile allein – reduziertes ungefedertes Gewicht, verbesserte Handhabung, bessere Bremsenkühlung – machen geschmiedete Räder nahezu unverzichtbar. Die zusätzliche Sicherheit bei aggressivem Fahren erhöht den Wert noch weiter.

Besitzer von Luxusfahrzeugen: Wenn Sie ein Fahrzeug im Wert von über 60.000 $ fahren, ist es finanziell sinnvoll, diese Investition durch Räder zu schützen, die unerwartete Aufprälle überstehen. Ein einziger katastrophaler Raddefekt könnte mehr kosten als der Aufpreis für qualitativ hochwertige Schmiederäder.

Betreiber von Fuhrparks: Die Kalkulation hier umfasst Kosten für Ausfallzeiten und Haftung. Bei Fahrzeugen mit hohen Laufleistungen unter unterschiedlichen Straßenbedingungen können die längere Ermüdungslebensdauer und vorhersehbare Ausfallarten von geschmiedeten Rädern die Gesamtbetriebskosten senken, trotz höherer Erstinvestition.

Tägliche Pendler auf gut gewarteten Straßen: Wenn Ihre Fahrweise hauptsächlich aus ruhigem Autobahnverkehr besteht und Sie ein enges Budget haben, bieten möglicherweise qualitativ hochwertige Gussräder von namhaften Herstellern ausreichenden Schutz zu einem günstigeren Preis.

Für die Beschaffung von Automobilkomponenten, die nachweisliche Schlagfestigkeit erfordern, ist die zertifizierte Fertigungsprozess genauso wichtig wie die Materialauswahl. Präzisions-Schmiedelösungen aus IATF-16949-zertifizierten Herstellern gewährleisten gleichbleibende Qualität von der Prototypenerstellung bis zur Serienproduktion – die gleiche strenge Qualitätskontrolle, die hochwertige geschmiedete Räder von Standardalternativen unterscheidet.

Das Verständnis der unterschiedlichen Leistungsmerkmale von Gussaluminium hilft dabei, ein vollständiges Bild davon zu erhalten, wie das Herstellungsverfahren die Schlagzähigkeit im praktischen Einsatz beeinflusst.

Alufelgen aus Guss und ihre Belastungsgrenzen

Da geschmiedete Felgen den Maßstab für die Leistung setzen, betrachten wir nun, was passiert, wenn wir den Fokus auf Alufelgen aus Guss richten – den weltweit häufigsten Felgentyp, den man an Fahrzeugen findet. Wenn Sie ein Auto direkt vom Händler gekauft haben, fahren Sie mit großer Wahrscheinlichkeit bereits auf Gussfelgen. Doch bedeutet „gebräuchlich“ automatisch „minderwertig“? Die Antwort ist nuancenreicher, als es Enthusiasten-Foren nahelegen könnten.

Gussaluminiumfelgen dominieren den Markt aus gutem Grund: Sie bieten einen erschwinglichen Preis und eine Gestaltungsfreiheit, die beim Schmieden schlicht nicht möglich ist. Dennoch ist das Verständnis ihrer strukturellen Grenzen bei Aufprallerignissen entscheidend, um fundierte Kaufentscheidungen treffen zu können – insbesondere dann, wenn Ihre Sicherheit davon abhängt, wie diese Felgen auf jene unerwartete Bodenwelle reagieren.

A356 Gussaluminium unter Spannungsprüfung

Der überwiegende Teil der Aluminiumgussräder wird aus der Aluminiumlegierung A356 hergestellt – ein industrieüblicher Werkstoff, der aufgrund seiner hervorragenden Gießbarkeit und angemessenen mechanischen Eigenschaften gewählt wird. Doch hierbei wird selten erwähnt: Der Prozess, der das Gießen kostengünstig macht, führt gleichzeitig zu inhärenten strukturellen Nachteilen.

Wenn geschmolzenes A356-Aluminium in eine Form gegossen und erstarren gelassen wird, geschieht auf mikroskopischer Ebene etwas Unvermeidbares. Forschungsergebnisse, veröffentlicht in Transactions of Nonferrous Metals Society of China zeigen, dass konventionell gegossene Räder eine geringere Zugfestigkeit und Dehnung aufweisen als Räder, die durch Thixoschmiedeverfahren hergestellt wurden. Die Studie ergab, dass thixoschmiedete A356-Räder eine Zugfestigkeit von 327,6 MPa und eine Dehnung von 7,8 % erreichten – deutlich höher als bei traditionell gegossenen Alternativen.

Warum ist dies für die Schlagzähigkeit wichtig? Während des Gießprozesses, wenn sich das Aluminium vom flüssigen in den festen Zustand verwandelt, werden winzige Gasblasen im Material eingeschlossen. Diese Mikroporositäten sind bei visueller Inspektion nicht sichtbar, stellen jedoch unter plötzlicher Belastung kritische Schwachstellen dar. Laut forschung von Springer beeinflussen mikrostrukturelle Inhomogenitäten und Mikroporosität – insbesondere große, rissartige Schrumpfporen – maßgeblich die Ermüdungseigenschaften von Aluminiumgusslegierungen.

Die Mikroporosität aus dem Gießprozess erzeugt verborgene Ansatzpunkte für Versagen, die sich erst unter Stoßbelastung zeigen – genau dann, wenn Ihre Räder einwandfrei funktionieren müssen.

Stellen Sie sich diese mikroskopisch kleinen Hohlräume als bereits vorhandene Risse vor, die sich weiter ausbreiten können. Wenn ein gegossenes Rad auf ein Schlagloch trifft, konzentriert sich die Beanspruchung an diesen Porositätsstellen. Im Gegensatz zur ausgerichteten Kornstruktur von geschmiedeten Rädern, die die Kraft gleichmäßig verteilt, ermöglicht die zufällige kristalline Struktur von Gussrädern, dass Risse an diesen Schwachstellen entstehen und sich rasch durch das Material ausbreiten.

Verständnis der Ausfallmuster von Gussrädern

Die Ausfallarten von Gussrädern unterscheiden sich grundlegend von denen ihrer geschmiedeten Pendants, und dieser Unterschied hat reale Sicherheitsauswirkungen. Forschungsergebnisse des Fraunhofer-Instituts für Kurzzeitdynamik zu Aluminiumgussrädern im Crashfall bestätigen, was viele Enthusiasten vermuten: Obwohl der allgemeine Charakterisierungsansatz ähnlich bleibt, weisen Schmiedeprozesse eine „höhere Festigkeit und steiferes Verhalten“ auf.

Das passiert bei einem typischen Ausfall eines Gussrads:

Rissbildung: Wenn die Aufprallkraft die lokale Spannungsgrenze des Materials überschreitet, entstehen Risse an Porositätsstellen oder Stellen mit Schrumpfporen. Die Springer-Studie beschreibt diese Schrumpfporen als „rissartige Form“ mit „Dendriten, die im Inneren wachsen“ – was unregelmäßige Geometrien erzeugt, die die Spannung stark konzentrieren.

Rissausbreitung: Im Gegensatz zu geschmiedeten Rädern, bei denen die ausgerichtete Kornstruktur dem Risswachstum widersteht, können sich bei Gussrädern Risse entlang des geringsten Widerstands durch die zufällige Kornstruktur ausbreiten. Die Studie stellt fest, dass „Proben mit großen Schrumpfporen in dem für die Ermüdung relevanten kegelförmigen Probereich Rissbildung an den rissartigen Poren innerhalb der Probe aufweisen und somit eine deutlich verkürzte Ermüdungsdauer aufweisen.“

Möglicher plötzlicher Ausfall: Da sich Rissausbreitung bei Gussrädern aufgrund zufälliger Porosität unvorhersehbar entlang unterschiedlicher Pfade vollzieht, kann ein Versagen mit weniger Vorwarnung eintreten als bei geschmiedeten Alternativen. Eine Untersuchungsprobe könnte zehn bis zwanzig Mal länger halten als eine andere aus derselben Charge – diese Variabilität ist „hinsichtlich der Bauteilsicherheit äußerst kritisch“.

Die Unvorhersehbarkeit ist möglicherweise der besorgniserregendste Aspekt. Die Springer-Studie stellte fest, dass „da die Morphologie und Position der Schrumpfporen von zahlreichen Faktoren während der Erstarrung abhängen und daher stark variieren können, die resultierende Ermüdungsfestigkeit entsprechend hohen Schwankungen unterliegt“. Praktisch bedeutet dies, dass zwei optisch identische Gussräder desselben Herstellers auf denselben Aufprall sehr unterschiedlich reagieren könnten.

Wenn Gussräder ausreichend leisten

Trotz dieser Einschränkungen sind Gussräder für typische Fahrsituationen nicht per se gefährlich. Der Kontext spielt bei der Bewertung der Leistungsanforderungen an Räder eine entscheidende Rolle.

Vorteile von Aluminiumgussrädern

- Günstige Preise: Gussräder kosten typischerweise ein Drittel bis ein Viertel des Preises vergleichbarer geschmiedeter Optionen, wodurch qualitativ hochwertige Räder für mehr Fahrer zugänglich werden

- Umfangreiche Gestaltungsmöglichkeiten: Der Gussprozess ermöglicht komplizierte Speichenmuster, komplexe Geometrien und ästhetische Details, die bei Bearbeitung aus geschmiedeten Rohlingen prohibitiv teuer oder unmöglich wären

- Weite Verfügbarkeit: Nahezu jeder Radhändler führt Gussräder in gängigen Größen mit sofortiger Versandbereitschaft statt mehrwöchiger Lieferzeiten

- Einfachere Ersetzbarkeit: Sollte ein Gussrad beschädigt werden, reduziert die erschwingliche Ersatzkosten den finanziellen Aufwand im Vergleich zur Beschädigung eines hochwertigen geschmiedeten Rads

- Ausreichend für normales Fahren: Für Autobahnfahrten und Stadtverkehr auf angemessen unterhaltenen Straßen bieten qualitativ hochwertige Gussräder von renommierten Herstellern eine akzeptable Haltbarkeit

Nachteile von Aluminiumgussrädern

- Höheres Gewicht bei gleicher Festigkeit: Gussräder müssen mehr Material verwenden, um vergleichbare Festigkeitswerte zu erreichen, was das ungefederte Gewicht erhöht und Komfort sowie Fahrverhalten beeinträchtigt

- Mögliche Porositätsprobleme: Mikroporen aus dem Gussprozess erzeugen unvorhersehbare Schwachstellen, die sich möglicherweise erst bei einem erheblichen Aufprallereignis zeigen

- Weniger vorhersehbare Ausfallarten: Die hohe Streuung der Ermüdungsfestigkeit bedeutet, dass einzelne Räder früher oder später als erwartet versagen können, was Sicherheitsbewertungen erschwert

- Verringerte Ermüdungslebensdauer: Über Tausende von Kilometern angesammelter Belastung erfahren Gussräder eine stärkere fortschreitende Schwächung als geschmiedete Alternativen

- Niedrigere Schwellenwerte für Stöße: Die von SAE und ISO vorgeschriebenen Prüfschwellenwerte für Gussräder stellen Mindeststandards dar – nicht aber Sicherheitsreserven bei schweren Stößen

Eine ehrliche Bewertung abgeben

Hier ist die ausgewogene Perspektive, die in Marketingmaterialien beider Lager oft verborgen bleibt: Für den durchschnittlichen Fahrer, der jährlich 12.000–15.000 Meilen auf gut gepflegten Straßen zurücklegt, bieten hochwertige Gussräder namhafter Hersteller höchstwahrscheinlich jahrelange zuverlässige Dienste. Die Bedenken hinsichtlich Porosität und Ermüdung werden vor allem bei anspruchsvollen Anwendungen relevant – etwa beim Rennstreckeneinsatz, im gewerblichen Fuhrparkbetrieb oder in Regionen mit extrem schlechtem Straßenzustand.

Das Schlüsselwort lautet „Qualität“. Nicht alle Gussräder sind gleich. Renommierte Hersteller investieren in ausgefeilte Gussverfahren, Qualitätskontrollprozesse und Wärmebehandlungsprotokolle, die Porosität minimieren und die Konsistenz verbessern. Gussräder aus dem Budgetsegment mit minimaler Qualitätskontrolle bergen echte Risiken – die Kosteneinsparungen sind nicht das potenzielle Risiko eines katastrophalen Versagens wert.

Das Verständnis dieses Unterschieds zwischen Guss- und Schmiedeoptionen bildet die Grundlage für die Betrachtung einer dritten Kategorie, die versucht, den Spalt zu überbrücken: Fließformräder, die Aspekte beider Fertigungsmethoden kombinieren, um eine verbesserte Leistung zu moderaten Preisen zu bieten.

Fließformräder als Leistungs- und Wert-Option

Was ist, wenn Sie etwas Stärkeres als Gussräder wünschen, aber den Aufpreis für vollständig geschmiedete Optionen nicht rechtfertigen können? Hier kommen die Fließformräder ins Spiel – ein hybrider Fertigungsansatz, der die Aftermarket-Radindustrie revolutioniert hat, indem er verbesserte Leistung zu erschwinglichen Preisen bietet. Doch hier ist der Haken: Um genau zu verstehen, was man erhält, muss man über die Marketingbegriffe hinaussehen, die oft mehr verschleiern, als sie offenbaren.

Fließformräder nehmen im Streit zwischen Schmiede- und Gussrädern eine faszinierende Mittelstellung ein. Sie beginnen als Gussräder, durchlaufen jedoch zusätzliche Bearbeitungsschritte, die die Eigenschaften ihres Felgenkranzes grundlegend verändern. Laut Technische Dokumentation von Konig , Flow-Forming-Technologie ist „eine der fortschrittlichsten Fertigungstechnologien, die je in die Fahrzeugraderbranche eingeführt wurde“. Was bedeutet das jedoch konkret für die Schlagzähigkeit?

Der Flow-Forming-Prozess erklärt

Stellen Sie sich vor, Sie nehmen ein frisch gegossenes Rad und legen es auf eine spezielle Maschine, die es bei hohen Drehzahlen dreht, während gleichzeitig starker Druck und Hitze auf den inneren Radsitz ausgeübt werden. Genau das macht die Flow-Forming-Technologie – und die Veränderung ist bemerkenswert.

Hier ist, wie der Prozess funktioniert:

- Erstguss: Das Rad beginnt als Standard-Gussrad aus Aluminium mit einem dickeren, nicht endgültigen Radschalenabschnitt

- Erwärmung: Der Radschalenabschnitt wird erhitzt, um das Aluminium formbar zu machen

- Drehen und Pressen: Während der Rotation mit hoher Geschwindigkeit üben hydraulische Walzen enormen Druck auf die innere Oberfläche des Radschlauchs aus

- Dehnen und Verdichten: Das Material dehnt sich gleichzeitig in Längsrichtung aus und wird radial verdichtet, wodurch es dünner, aber deutlich fester wird

- Abkühlen und Endbearbeitung: Das transformierte Rad kühlt ab, wobei seine neue, verbesserte Felgenwulststruktur fixiert bleibt

Dieser Fließformprozess erzeugt etwas Wissenschaftlich Interessantes: Der Druck und die Dehnung verändern tatsächlich die innere Struktur des Aluminiums. Wie Konig erklärt: „Dieser Prozess dehnt und verdichtet das Aluminium, wodurch die Zugfestigkeit erhöht wird. In dieser Hinsicht weist der Prozess ähnliche Eigenschaften wie der Schmiedeprozess auf.“

Das Ergebnis? Ein fließgeschmiedetes Rad mit einem Felgenbereich, dessen Festigkeit nahe an die von geschmiedeten Rädern heranreicht, bei gleichzeitiger Beibehaltung des gegossenen Mittelteils. Laut Der Analyse von AST Forged Wheels sind fließgeformte Räder typischerweise 15 % bis 25 % leichter als vergleichbare Gussräder – eine erhebliche Gewichtsreduktion, die sich direkt auf die Leistung auswirkt.

Der Fließformprozess weist ähnliche Eigenschaften wie das Schmieden auf, da das Aluminium gedehnt und verdichtet wird, um die Zugfestigkeit zu erhöhen – allerdings erfolgt diese Umformung nur im Felgenbereich, nicht am gesamten Rad.

Fließgeformte Schlagzähigkeit in der Praxis

Wie performen Flowform-Felgen also tatsächlich, wenn sie auf ein unerwartetes Schlagloch treffen? Die Antwort hängt davon ab, an welcher Stelle der Aufprall erfolgt – und hier wird das Verständnis des Herstellungsprozesses entscheidend, um fundierte Entscheidungen treffen zu können.

Der Barrel-Bereich von Flowform- im Vergleich zu geschmiedeten Felgen weist bemerkenswert ähnliche Impact-Eigenschaften auf. Das gestreckte und komprimierte Aluminium zeigt eine erhöhte Dehnung – was Konig definiert als „die Menge an Flexibilität, die ein Objekt haben kann, bevor es einen Bruchpunkt erreicht“. Eine höhere Dehnung bedeutet, dass der Barrel durch Verbiegen Energie aus einem Aufprall absorbieren kann, anstatt zu reißen, und so den vorhersehbaren Versagensmodus bietet, den wir bei vollständig geschmiedeten Varianten besprochen haben.

Konig stellt seit 2010 konsequent fließgeformte Räder her und verbessert dabei kontinuierlich den Herstellungsprozess. Untersuchungen zeigen deutliche Verbesserungen hinsichtlich Zugfestigkeit und Dehnung im Vergleich zu herkömmlichen Gussrädern ähnlicher Bauart, Größe und Spezifikation. Der Felgenkranz erhält im Wesentlichen nahezu geschmiedete Eigenschaften, während das Gesamtrad günstiger bleibt als eine Vollschmiedefelge.

Allerdings—und das ist entscheidend—bleibt der Mittelteil aus gegossenem Aluminium mit all seinen inhärenten Eigenschaften. Die Speichen, der Nabenbereich und die Befestigungsoberfläche für die Radbolzen unterziehen sich nicht der Fließformumformung. Dadurch entsteht ein Rad mit zwei unterschiedlichen Zonen:

- Umgeformter Felgenkranz: Fester, leichter, schlagfester mit verbesserter Dehnbarkeit

- Gegossener Mittelteil: Behält die ursprünglichen Guss-Eigenschaften, einschließlich möglicher Mikroporosität

Bei typischen Fahrbahneinwirkungen – Schlaglöcher, Trümmer, unebene Straßenbeläge – funktioniert dieser hybride Ansatz gut, da die Felge den Großteil der radialen Kraft absorbiert. Auch Bordsteinberührungen, die die äußere Flanke belasten, profitieren vom umgeformten Felgenbereich. Bei starken Speichenbelastungen wirkt die Kraft jedoch auf den unveränderten Gussmittenteil, wo die Leistungsfähigkeit mit der von Standard-Gussrädern vergleichbar bleibt.

Bewertung des Nutzenangebots

Zu verstehen, was Flow-Formed-Felgen bieten – und was nicht – hilft Ihnen dabei, zu entscheiden, ob sie für Ihren Anwendungsfall geeignet sind.

Vorteile von Flow-Formed-Felgen

- Leichter als Gussräder bei ähnlichen Preispunkten: Die Gewichtsreduzierung um 15–25 % verbessert Beschleunigung, Bremsverhalten und Fahrhandhabung, ohne den höheren Preis von Schmiedefelgen zu verlangen

- Verbesserte Felgenstärke: Der umgeformte Felgenbereich erreicht nahezu die Zugfestigkeit und Schlagzähigkeit von Schmiedefelgen

- Erhöhte Stoßfestigkeit: Höhere Dehnungswerte bedeuten eine bessere Energieabsorption bei Aufprallen

- Gutes Preis-Leistungs-Verhältnis: Der Preis liegt in der Regel zwischen dem von Guss- und Schmiederädern und bietet deutliche Leistungsverbesserungen bei moderaten Kosten

- Größere Tragfähigkeit: Der verstärkte Felgenkörper ermöglicht höhere Traglasten als vergleichbare Gussausführungen

- Bessere Ermüdungslebensdauer: Das komprimierte, gestreckte Aluminium widersteht Mikrorissen, die sich im Laufe der Zeit bei reinen Gussrädern bilden

Nachteile von Flow-Formed-Rädern

- Nur Felgenkranz verstärkt: Der Mittelteil, die Speichen und die Nabenpartie bleiben gegossen und weisen somit die damit verbundenen Einschränkungen auf

- Einschränkungen des gegossenen Mittelteils: Potenzielle Mikroporosität in den Naben- und Speichenbereichen kann unter extremer Belastung weiterhin Ausgangspunkte für Versagen bilden

- Variable Qualität zwischen Herstellern: Flow-Forming-Techniken unterscheiden sich erheblich zwischen Unternehmen, was zu inkonsistenten Ergebnissen über verschiedene Marken hinweg führt

- Marketingverwirrung: Begriffe wie „rotary forged“, „spun forged“ und „flow forged“ werden oft synonym verwendet, wodurch direkte Vergleiche erschwert werden

- Nicht gleichwertig mit vollständigem Schmieden: Trotz der Marketingaussagen erreichen flowgeformte Räder nicht die Gesamtfestigkeit oder Konsistenz von vollgeschmiedeten Varianten

Den Weg durch das Begriffsdschungel finden

Hier ist etwas, das viele Käufer überrascht: Sie werden denselben Fertigungsprozess unter mindestens einem halben Dutzend verschiedener Namen antreffen. Laut Branchenanalyse gehören dazu andere Bezeichnungen für Flow-Formed-Räder wie „Flow Forged“, „Spun Forged“ und „Rotary Forged“, um nur einige zu nennen.

Dies sind Marketingbegriffe, keine unterschiedlichen Fertigungsverfahren. Wenn ein Unternehmen „rotary forged“-Felgen bewirbt, beschreibt es in der Regel das Flow-Forming-Verfahren – nicht das traditionelle Schmieden. Das Wort „forged“ in diesen Beschreibungen bezieht sich auf schmiedeähnliche Eigenschaften, die im Bereich des Felgenrings erreicht werden, nicht auf das tatsächlich verwendete Herstellungsverfahren für die gesamte Felge.

Dieser Unterschied ist wichtig, da echte Schmiedefelgen und flow-formed Alternativen grundlegend unterschiedliche Eigenschaften aufweisen, obwohl die Bezeichnungen ähnlich klingen. Eine flow-forged Felge beginnt trotzdem als Guss; sie durchläuft lediglich zusätzliche Verarbeitungsschritte zur Verbesserung des Felgenrings. Die Nabe bleibt aus Aluminiumguss – Punkt.

Seriose Hersteller wie Konig sind bei dieser Unterscheidung transparent. Weniger seriöse Unternehmen verwenden möglicherweise irreführende Begriffe, um den Eindruck zu erwecken, ihre flow-formed Produkte entsprächen vollständig geschmiedeten Spezifikationen – eine Behauptung, die einer genauen Prüfung nicht standhält.

Für Enthusiasten, die die Leistungsvorteile eines geringeren Gewichts und einer verbesserten Felgenstabilität nutzen möchten, ohne die volle Investition in Schmiedefelgen tätigen zu müssen, stellen fließgeformte Räder einen hervorragenden Kompromiss dar. Verstehen Sie jedoch genau, was Sie erwerben: eine verbesserte Gussfelge mit umgeformtem Felgenbett, nicht eine preisgünstige Alternative zur echten Schmiedekonstruktion. Diese Klarheit hilft Ihnen dabei, realistisch einzuschätzen, wie sich verschiedene Felgentypen hinsichtlich tatsächlicher Haltbarkeit und Schlagzähigkeit im Praxiseinsatz vergleichen lassen.

Mythen und Realitäten zur Felgenhaltbarkeit

Verbringen Sie etwas Zeit in Automobilforen oder Enthusiasten-Communities, und Sie stoßen auf einige feste Überzeugungen bezüglich der Felgenhaltbarkeit, die der Realität nicht ganz entsprechen. Diese Mythen beeinflussen Kaufentscheidungen – manchmal führen sie Käufer zu teuren Optionen, die sie nicht benötigen, andere Male lenken sie sie von durchaus geeigneten Lösungen ab. Klären wir auf, was Fakt ist und was nicht, damit Sie Entscheidungen treffen können, die auf ingenieurstechnischen Gegebenheiten beruhen und nicht auf Internet-Überlieferungen.

Um zu verstehen, was geschmiedete Felgen und Gussfelgen tatsächlich leisten – im Gegensatz zu den Behauptungen von Enthusiasten –, müssen drei hartnäckige Missverständnisse untersucht werden, die weiterhin kursieren, obwohl sie den verfügbaren Belegen widersprechen.

Entlarvung des Mythos: Geringes Gewicht bedeutet Schwäche

Hier handelt es sich um eine Überzeugung, die intuitiv logisch erscheint, aber danebenliegt: Leichtere Räder müssen schwächer sein. Schließlich entfernt man bei Materialreduzierung auch Festigkeit – oder etwa nicht? Die Wirklichkeit ist weitaus komplexer, und das Verständnis des Radgewichts im richtigen Kontext ist entscheidend, um fundierte Entscheidungen treffen zu können.

Die Wahrheit ist, dass leichtere Räder mit gleichwertiger Festigkeit tatsächlich besser abschneiden - Das ist besser. unter Belastungsbedingungen. Warum? Weil die Gewichtsreduzierung durch hochwertigere Materialien und intelligente Konstruktion – und nicht einfach durch weniger Metall – Räder schafft, die auf plötzliche Beanspruchung besser reagieren. Laut der technischen Analyse von Apex Wheels geht die Bedeutung geschmiedeter Räder über das bloße Herstellungsverfahren hinaus: „Schmieden ist ein Fertigungsprozess, kein Maß für Festigkeit.“

Betrachten Sie folgendes Szenario: Zwei Räder mit identischer Tragfähigkeitsbewertung, wobei eines 25 % leichter ist. Das leichtere Rad ist nicht schwächer – es ist effizienter konstruiert. Bei einem Aufprall bedeutet die geringere Masse, dass weniger Impuls absorbiert werden muss, was potenziell zu einer geringeren Gesamtbelastung der Radstruktur führt. Die entscheidende Frage ist nicht, wie viel das Rad wiegt, sondern ob es die Festigkeitsanforderungen für Ihren spezifischen Einsatz erfüllt oder überschreitet.

Die Fahrradindustrie veranschaulicht dieses Prinzip deutlich. Forschungsergebnisse von Superteam Wheels stellt fest, dass „Hersteller nun fortschrittliche Kohlenstoff-Ablagestrukturen und Hybridmaterialien entwickeln, um sowohl Leichtigkeit als auch Robustheit zu steigern“. Das gleiche Prinzip gilt für Automobilräder: Fortschrittliche Materialien und Verfahren können Gewichtseinsparungen ermöglichen, ohne die Schlagzähigkeit zu beeinträchtigen – und manchmal sogar verbessern.

Warum Fertigungsqualität wichtiger ist als das Herstellungsverfahren

Möglicherweise die gefährlichste Vereinfachung in Diskussionen über geschmiedete im Vergleich zu gegossene Räder ist die Annahme, dass allein die Art der Fertigung die Qualität bestimmt. Man hört Aussagen wie „geschmiedete Räder sind immer stärker als gegossene“ oder „gegossene Räder versagen immer katastrophal“. Keine dieser Behauptungen hält einer genauen Prüfung stand.

Sind Schmiedefelgen aus Aluminium? Ja – aber das sind auch Gussfelgen. Der Grundwerkstoff spielt dabei weniger eine Rolle als der Herstellungsprozess. Wie Apex Wheels treffend feststellt: „Nur weil eine Felge geschmiedet ist, garantiert das nicht, dass sie stärker ist als eine gegossene oder flow-geformte Felge.“ Dies stellt die grundlegende Annahme hinter den meisten Diskussionen über geschmiedete Felgen in Frage.

Die Qualitätssicherung während der Herstellung ist ebenso wichtig wie die Entscheidung zwischen Schmieden und Gießen – eine schlecht hergestellte Schmiedefelge kann einer gut konstruierten Gussfelge eines renommierten Herstellers unterlegen sein.

Hier liegt die Bedeutung: Ein Hersteller von Schmiedefelgen, der sich auf maximale Gewichtseinsparung konzentriert, könnte so viel Material entfernen, dass das fertige Produkt keine Festigkeitsvorteile gegenüber hochwertigen gegossenen Alternativen bietet. Laut analyse der Branchen-Qualitätskontrolle „hat die Qualität der Legierung, die im Herstellungsprozess verwendet wird, direkten Einfluss auf die Leistungsfähigkeit und Haltbarkeit der Felgen.“ Dies gilt gleichermaßen für schmiedete und gegossene Herstellungsverfahren.

Die entscheidenden Faktoren, die tatsächlich die Haltbarkeit von Rädern bestimmen, umfassen:

- Rohmaterialprüfung: Renommierte Hersteller überprüfen die Legierungszusammensetzung, bevor die Produktion beginnt

- Prozesskonsistenz: Strenge Prüfungen in jeder Produktionsphase erkennen Fehler, bevor die Räder versandt werden

- Wärmebehandlungsprotokolle: Die richtige Wärmebehandlung bestimmt die endgültigen Materialeigenschaften unabhängig vom Umformverfahren

- Überprüfung der Tragfähigkeit: Prüfungen gemäß SAE- und ISO-Normen bestätigen die tatsächliche – nicht theoretische – Festigkeit

- Industriezertifizierung: Standards wie IATF 16949 belegen das Engagement für wiederholbare Qualität

Ein gegossenes Rad eines Herstellers mit hochentwickelter Qualitätskontrolle, ordnungsgemäßer Wärmebehandlung und verifizierten Tragfähigkeitswerten kann ein geschmiedetes Rad eines Unternehmens übertreffen, das bei einem dieser Faktoren Kompromisse eingeht. Die angenommene inhärente Überlegenheit von geschmiedeten Rädern gilt nur, wenn Produkte mit vergleichbarer Fertigungsqualität gegenübergestellt werden.

Vermeidung häufiger Kauf-fehler

Ausgestattet mit diesen Realitätschecks können Sie die Übertreibungen umgehen, die zu schlechten Kaufentscheidungen führen. Denken Sie daran: Das Ziel ist nicht, „geschmiedete“ Räder zu kaufen oder „gegossene“ zu vermeiden – es besteht darin, Räder zu erwerben, die Ihren spezifischen Leistungsanforderungen entsprechen, von Herstellern, die ihre Aussagen belegen können.

Fordern Sie Tragfähigkeitskennwerte an, verlangen Sie Prüfdokumentationen und bewerten Sie den Hersteller-Ruf, anstatt einfach darauf zu vertrauen, dass ein bestimmtes Fertigungsverfahren automatisch bessere Ergebnisse liefert. Der Unterschied zwischen Marketingaussagen und der tatsächlichen Leistung im Einsatz hängt oft von den Qualitätskontrollprozessen ab, die hinter den Türen der Fabrik stattfinden – nicht vom Verfahrensnamen im Marketingprospekt. Das Verständnis dafür, wie all diese Faktoren zu messbaren Leistungsunterschieden zusammenwirken, erfordert die Analyse umfassender Vergleichsdaten über verschiedene Radtypen.

Vergleichsmatrix für komplette Radsorten

Sie haben nun die Wissenschaft hinter jeder Herstellungsmethode kennengelernt, verstanden, wie Impact-Tests reale Leistungsunterschiede aufzeigen, und erkannt, warum die Qualitätskontrolle genauso wichtig ist wie die Entscheidung zwischen Schmieden und Gießen. Doch wie übersetzen sich all diese Faktoren in einen direkten Vergleich, den Sie tatsächlich beim Kauf von Rädern nutzen können?

Hier entscheidet sich das Spiel – buchstäblich. Die folgende Vergleichsmatrix fasst alles zusammen, was wir behandelt haben, und gibt Ihnen einen klaren Referenzpunkt an die Hand, um verschiedene Radtypen miteinander zu bewerten. Wenn Sie Aluminiumräder mit Legierungsrädern vergleichen oder die verschiedenen verfügbaren Radtypen verstehen möchten, beseitigt diese umfassende Aufschlüsselung jegliche Unsicherheiten.

Direkter Vergleich der Schlagfestigkeit

Die folgende Tabelle stellt hochwertiges geschmiedetes Aluminium als Referenzpunkt auf – den Standard, an dem alle anderen Felgentypen gemessen werden. Dies ist keine marketingbedingte Voreingenommenheit, sondern spiegelt die metallurgische Realität wider, dass eine vollständig geschmiedete Konstruktion aufgrund der ausgerichteten Korngestalt und der beseitigten Porosität die konsistenteste Schlagfestigkeit bietet.

| Radtyp | Typisches Material | Schlagfestigkeitsbewertung | Gewichtseffizienz | Preisbereich (pro Rad) | Beste Anwendung | Ausfallmodus |

|---|---|---|---|---|---|---|

| Hochwertig geschmiedet | 6061-T6 Geschmiedetes Aluminium | Ausgezeichnet (Referenz) | Ausgezeichnet (typisch 21–30 lbs) | $400-$1,000+ | Einsatz auf Rennstrecken, Hochleistungsfahrzeuge, anspruchsvolle Anwendungen | Verbiegt sich vor dem Brechen; vorhersehbare Verformung unter extremer Belastung |

| Standardguss | A356 Gegossenes Aluminium | - Einigermaßen | Schwach bis mäßig (schwerer bei vergleichbarer Festigkeit) | $100-$200 | Tägliche Pendelfahrten, preisbewusste Käufer, Fahrer mit geringem Risiko | Möglicher plötzlicher Bruch; aufgrund von Porenunterschieden unvorhersehbar |

| Fließpresstechnik | Gegossenes Zentrum + Fließgeformter A356-Zylinder | Gut (Zylinder) / Mäßig (Zentrum) | Gut (15–25 % leichter als Guss) | $250-$400 | Leistungsbegeisterte, die Wert suchen, fahraktiv im Straßenverkehr | Zylinderteil verbiegt sich; Zentralteil behält Gussversagensmerkmale |

| Rotary Forged | Gegossenes Zentrum + Rotary Forged Zylinder | Gut (Zylinder) / Mäßig (Zentrum) | Gut (vergleichbar mit fließgeformt) | $250-$400 | Straßentauglichkeit, verbesserte Handhabung gegenüber Gussrädern bei moderaten Kosten | Ähnlich wie flow-formed – verstärkter Trommelabschnitt, Standard-Gussmitte |

Beachten Sie, wie die von Ihnen gewählte Radart unterschiedliche Kompromisse mit sich bringt. Hochwertige Schmiedewellen verlangen deutlich höhere Preise, bieten dafür aber die vorhersehbarste Leistung unter Belastung. Standard-Gussräder bieten Zugänglichkeit auf Kosten von unvorhersehbaren Ausfallarten. Flow-formed- und rotary-forged-Räder – die trotz unterschiedlicher Marketingnamen im Wesentlichen denselben Herstellungsprozess nutzen – stellen einen Kompromiss dar, indem sie den schlagkritischen Trommelabschnitt verstärken, gleichzeitig aber die Eigenschaften des gegossenen Radmittels beibehalten.

Bei der Bewertung von Schmiedewellen im Vergleich zu Legierungs-Rädern beachten Sie, dass „Legierung“ im allgemeinen Sprachgebrauch typischerweise Gussräder aus Aluminiumlegierung meint. Der Vergleich erfolgt also nicht wirklich zwischen unterschiedlichen Materialien – beide sind Aluminiumlegierungs-Räder –, sondern zwischen Fertigungsverfahren, die aus demselben Grundmaterial dramatisch unterschiedliche innere Strukturen erzeugen.

Passende Felgentypen für Ihre Fahrbedürfnisse

Rohangaben allein verraten nur einen Teil der Geschichte. Entscheidend ist, den richtigen Felgentyp an Ihr spezifisches Fahrprofil anzupassen. Die Leistungsreserven, die hochwertige geschmiedete Felgen für Fahrer auf der Rennstrecke rechtfertigen, können für jemanden, der selten anspruchsvolle Straßenverhältnisse erlebt, unnötige Kosten darstellen.

Berücksichtigen Sie diese anwendungsspezifischen Empfehlungen basierend auf Schlagtestdaten und realer Leistung:

- Tägliches Fahren: Fließformfelgen bieten das beste Gleichgewicht aus Gewichtsersparnis, verbesserter Barrel-Festigkeit und angemessenem Preis. Für preisbewusste Pendler auf gut ausgebauten Straßen bieten qualitativ hochwertige Druckgussfelgen von renommierten Herstellern einen ausreichenden Schutz. Hochwertige geschmiedete Felgen sind nicht notwendig, es sei denn, Sie begegnen häufig extremen Straßenbedingungen oder wünschen die absolut maximale Sicherheitsreserve.

- Rennstreckentage: Hochwertige Schmiedefelgen sind die eindeutige Wahl. Die Kombination aus reduziertem ungefederten Gewicht, überlegener Schlagzähigkeit und vorhersehbaren Versagensmodi ist von entscheidender Bedeutung, wenn Leistungsgrenzen ausgereizt werden. Laut ALT Forged Analyse bietet geschmiedetes Aluminium – stärker und leichter als Gussfelgen – messbare Leistungsvorteile beim sportlichen Fahren. Flow-Forming kann für gelegentliche Einsatz auf der Rennstrecke geeignet sein, doch der gegossene Mittelteil stellt unter wiederholten Hochbelastungen einen Kompromiss dar.

- Offroad-Abenteuer: Diese Anwendung erfordert sorgfältige Überlegung. Geländeeinwirkungen belasten Räder auf eine Weise, die im Straßenverkehr nicht vorkommt – Steine, Wurzeln und unebenes Gelände erzeugen unvorhersehbare Kraftvektoren. Hochwertige geschmiedete Räder bieten den besten Schutz vor Geländeschäden, doch ihre höheren Ersatzkosten schmerzen, falls eines beschädigt wird. Laut dem Vergleich von XF Off-Road "halten fließgeformte Räder Stößen besser stand" als gegossene und "verbiegen sich oft, bevor sie brechen, was manchmal reparabel ist" – wodurch sie eine überzeugende Mittelposition für Freizeit-Geländeeinsätze darstellen. Gussräder können bei starken Stößen reißen.

- Anwendungen für gewerbliche Flotten: Die Gesamtbetriebskosten sind wichtiger als der anfängliche Kaufpreis. Fuhrzeuge mit hohen Laufleistungen unterliegen einer kumulativen Belastung, die im Zeitverlauf Qualitätsunterschiede offenbart. Hochwertige geschmiedete Räder mit überlegener Ermüdungsbeständigkeit und vorhersehbaren Ausfallverhalten reduzieren unerwartete Stillstände und Haftungsrisiken. Fließformgepresste Räder können für Fuhrparks geeignet sein, die hauptsächlich auf befestigten Straßen eingesetzt werden. Gussräder aus Standardausführung erscheinen zunächst kostengünstig, können aber versteckte Kosten durch häufigere Austauschmaßnahmen und unvorhersehbare Ausfälle verursachen.

Bei der Diskussion um Aluminium- versus Leichtmetallfelgen wird oft ein entscheidender Punkt übersehen: Die richtige Wahl hängt vollständig vom jeweiligen Anwendungsfall ab. Ein Wochenend-Autocross-Enthusiast und ein Fuhrparkmanager für Lieferfahrzeuge haben grundverschiedene Anforderungen, auch wenn beide 18-Zoll-Räder für ähnliche Fahrzeuge benötigen.

So lesen Sie die Vergleichsdaten

Beachten Sie beim Einsatz dieser Matrix zur Entscheidungsfindung beim Einkauf mehrere Faktoren:

Die Bewertungen zur Schlagfestigkeit sind relativ, nicht absolut. "Hervorragend" für hochwertige Schmiedefelgen bedeutet, dass diese Räder die Prüfstandards der SAE und ISO durchgängig erfüllen oder übertreffen und über erhebliche Sicherheitsreserven verfügen. "Mäßig" bei Gussräder zeigt an, dass sie die Mindestanforderungen erfüllen, jedoch aufgrund von Ungleichmäßigkeiten durch Porosität eine höhere Variabilität zwischen einzelnen Einheiten aufweisen.

Gewichtseffizienz beeinflusst mehr als nur das Fahrverhalten. Leichtere Räder verbessern Beschleunigung, Bremsverhalten und Kraftstoffeffizienz. Laut Forschung von Performance Plus Tire wirkt jedes Pfund rotierendes Radgewicht so, als wären 5–10 Pfund normales Gewicht im Fahrzeug—was die Wirkung der Gewichtsreduzierung stärker macht, als die Zahlen allein vermuten lassen.

Preisspannen variieren erheblich je nach Größe und Marke. Die angegebenen Werte repräsentieren typische Bereiche für übliche Pkw-Größen. Größere Räder für Trucks und SUVs, Spezialoberflächen sowie Premium-Marken können die Preise deutlich über diese Spannen hinaus treiben, unabhängig vom Fertigungsverfahren.

Der Ausfallmodus bestimmt die Sicherheitsreserve. Diese Spalte ist möglicherweise die wichtigste für sicherheitsbewusste Käufer. Felgen, die sich verformen, geben eine Warnung vor einem katastrophalen Ausfall; Felgen, die Risse bilden, können plötzlich ohne Vorankündigung versagen. Das Verständnis dieses Unterschieds hilft Ihnen dabei, den höheren Preis einer geschmiedeten Konstruktion gegen die größere Unvorhersehbarkeit gegossener Alternativen abzuwägen.

Mit diesem umfassenden Vergleich und dem klaren Verständnis, welcher Felgentyp Ihren spezifischen Anforderungen entspricht, sind Sie in der Lage, Herstellerangaben kritisch zu bewerten und Kaufentscheidungen auf Grundlage technischer Realität statt aufgrund von Marketingversprechen zu treffen.

Intelligente Kaufentscheidungen basierend auf Belastungsdaten

Sie haben nun die Testdaten gesehen, die metallurgischen Unterschiede verstanden und Räder verschiedener Leistungsklassen miteinander verglichen. Doch Wissen ohne Handlung bringt Sie nicht weiter, als Sie am Anfang waren. Die entscheidende Frage lautet: Wie wandeln Sie alles Gelernte in eine Kaufentscheidung um, die genau Ihren Anforderungen entspricht – ohne auf die Marketingstrategien der Hersteller hereinzufallen, mit denen echte Leistungsunterschiede verschleiert werden?

Wenden wir die Analyse der Schlagfestigkeitstests in handfeste Einkaufsempfehlungen um, die Sie sofort anwenden können. Ob Sie geschmiedete Räder für Lkw suchen, Optionen für ein Fahrzeug im Wochenendrennsport bewerten oder Räder für eine gesamte kommerzielle Flotte beschaffen – mit dem folgenden Rahmenwerk können Sie sich durch das Rauschen filtern und Räder finden, die ihre versprochenen Leistungen tatsächlich erbringen.

Zwischen den Zeilen der Radspezifikationen lesen

Herstellerangaben können wie Fremdsprachen wirken – gefüllt mit Zahlen und Zertifizierungen, die beeindruckend erscheinen, aber wenig über die tatsächliche Schlagfestigkeit aussagen. So decodieren Sie, worauf es wirklich ankommt.

Tragfähigkeitsbewertungen bedürfen einer genauen Prüfung. Wenn ein Rad eine Tragfähigkeitsbewertung angibt, steht diese Zahl für das maximale Gewicht pro Ecke, das das Rad unter normalen Fahrbedingungen sicher tragen kann. Doch folgendes sagen Hersteller nicht immer: Tragfähigkeitsbewertungen, die am absoluten Mindestschwellenwert berechnet werden, bieten geringere Reserven gegenüber Stoßbelastungen als solche mit eingebauten Sicherheitsfaktoren. Erkundigen Sie sich gezielt, ob die angegebene Tragfähigkeitsbewertung lediglich die Mindestanforderungen erfüllt oder bereits Sicherheitspuffer enthält – seriöse Hersteller werden dies direkt beantworten.

Achten Sie auf vage Festigkeitsaussagen. Aussagen wie „überlegene Festigkeit“ oder „verbesserte Haltbarkeit“ bedeuten ohne Kontext nichts. Was ist fester: billet- oder geschmiedetes Aluminium? Das hängt vollständig von der spezifischen Legierung, der Wärmebehandlung und der Qualitätskontrolle ab, die während der Herstellung angewendet werden. Laut Branchenanalyse ist „Schmieden ein Fertigungsverfahren, kein Maßstab für Festigkeit“ – das gilt ebenso für das Bearbeiten von Billets. Fordern Sie konkrete Zugfestigkeitswerte und Dehnungswerte anstelle allgemeiner Marketingaussagen.

Zertifizierungslogos erfordern eine Überprüfung. Laut Branchendokumentation ist es „illegal, Logos auf Produkten anzuzeigen, die nicht zertifiziert sind“ – dennoch kommt es vor. Die JWL- und VIA-Logos sollten deutlich direkt am Rad selbst angebracht sein. Die VIA-Zertifizierung beinhaltet speziell eine Prüfung durch eine unabhängige Stelle und bietet somit eine unabhängige Verifizierung, die der JWL-Selbstzertifizierung nicht vergleichbar ist. Wenn ein Rad Zertifizierungslogos aufweist, der Hersteller jedoch keine Dokumentation mit Registrierungsnummern vorlegen kann, die mit den internen Aufzeichnungen von VIA übereinstimmen, ist dies ein deutliches Warnsignal.

Verstehen Sie, was „geschmiedet“ im jeweiligen Kontext tatsächlich bedeutet. Wie bereits erörtert, beschreiben Begriffe wie „rotary forged“ und „flow forged“ das Fließformverfahren – nicht das traditionelle Schmieden. Diese Räder weisen verstärkte Felgenwulste auf, behalten aber gegossene Mittelteile. Bei passenden Anwendungen ist dieser hybride Ansatz nicht problematisch, doch sollten Sie nicht den Preis für geschmiedete Produkte zahlen, wenn es sich bei verwirrender Terminologie um fließgeformte Produkte handelt.

Die Lücke zwischen der beworbenen Haltbarkeit und der tatsächlichen Schlagfestigkeit zeigt sich oft in Details, über die Hersteller lieber nicht sprechen – Zertifizierungsdokumente, konkrete Testergebnisse und verifizierte Traglasten mit Sicherheitsmargen.

Fragen, die Sie vor Ihrem nächsten Felgenkauf stellen sollten

Mit den richtigen Fragen können Sie die Angaben jedes Felgenherstellers bewerten – egal ob es sich um günstige geschmiedete Felgen einer unbekannten Marke, erschwingliche geschmiedete Felgen eines etablierten Mittelklasse-Herstellers oder die besten geschmiedeten Felgen handelt, die man für Geld von Premium-Anbietern erhalten kann.

- Fordern Sie konkrete Prüfdokumentation an. Fragen: „Können Sie die SAE J175- und J2530-Prüfergebnisse für diese spezifische Radgröße und Tragfähigkeitsbewertung bereitstellen?“ Seriöse Hersteller führen Prüfprotokolle und können Dokumentationen vorlegen, die die tatsächlichen Prüfergebnisse im Vergleich zu den minimalen Bestehschwellen aufzeigen. Laut Zertifizierungsexperten sind VIA-Prüfberichte mit Registrierungsnummern versehen, die mit deren offizieller Datenbank übereinstimmen – fordern Sie diese Überprüfung an.

- Überprüfen Sie die Echtheit der Zertifizierung. Fragen: „Welche ist Ihre VIA-Registrierungsnummer, und wann wurde dieses Radmodell zuletzt geprüft?“ Die VIA-Datenbank reicht fünf Jahre zurück, und seriöse Hersteller können Registrierungsnummern zur Überprüfung angeben. Seien Sie vorsichtig gegenüber jedem Lieferanten, der diese Informationen nicht sofort bereitstellen kann.

- Klären Sie den Herstellungsort und die Aufsichtsverantwortung. Fragen Sie: „Wo werden diese Räder hergestellt und welche Qualitätszertifizierungen besitzt dieses Werk?“ Laut Branchenanalyse lassen einige Hersteller Produktion in Einrichtungen durchführen, die „über keine ausreichende Expertise verfügen, um ordnungsgemäße Prüfstandards durchzusetzen“. Werke mit IATF-16949-Zertifizierung weisen strenge Qualitätsmanagementsysteme nach, die Konsistenz sicherstellen.

- Verstehen Sie den tatsächlichen Herstellungsprozess. Fragen Sie: „Wird dieses Rad vollständig aus Barren geschmiedet, aus einem Guss durch Fließformen hergestellt oder handelt es sich um ein Standardgussrad?“ Akzeptieren Sie keine Marketingbegriffe ohne weitere Prüfung. Eine direkte Antwort auf diese Frage verrät Ihnen genau, was Sie kaufen, und ob der Preis zur Herstellungsmethode passt.

- Bestätigen Sie die Methode zur Tragfähigkeitsbewertung. Fragen Sie: „Beinhaltet Ihre angegebene Tragfähigkeitsbewertung eine Sicherheitsmarge oder stellt sie lediglich die Mindestanforderung dar?“ Hochwertige Hersteller integrieren Sicherheitsfaktoren in ihre Bewertungen. Räder, die nur die Mindestwerte erreichen, bieten bei unerwarteten Aufprallerignissen weniger Schutz.

- Fordern Sie die Materialspezifikationen an. Fragen Sie: „Welche Aluminiumlegierung wird verwendet und welches Wärmebehandlungsverfahren kommt zum Einsatz?“ Bei geschmiedeten Rädern ist 6061-T6 der Industriestandard für Leistungsanwendungen. Gussräder verwenden typischerweise A356. Die Kenntnis der spezifischen Legierung und des Aushärtungszustands verrät Ihnen mehr über die erwartete Leistung als vage Festigkeitsangaben.

- Erkundigen Sie sich nach Prüfungen zum Versagensverhalten. Fragen Sie: „Wurden diese Räder bis zum Versagen getestet, und welches Versagensverhalten zeigten sie auf?“ Diese Frage trennt seriöse Hersteller von solchen, die sich lediglich darauf konzentrieren, die Mindeststandards zu erfüllen. Die Erkenntnis, ob ein Rad unter extremer Belastung verbiegt oder bricht, hat direkte Sicherheitsauswirkungen.

- Bewerten Sie die Garantiebedingungen sorgfältig. Fragen Sie: „Welche spezifischen Schäden sind durch Ihre Garantie abgedeckt, und was führt zum Verlust des Versicherungsschutzes?“ Garantien, die „Schäden durch Straßenverkehrseinflüsse“ ausschließen, können Sie genau bei den bereits diskutierten Aufprallszenarien ungeschützt lassen. Lesen Sie die Kleingedruckten, bevor Sie annehmen, geschützt zu sein.

Kosten-Nutzen-Analyse nach Käuferprofil

Die „beste“ Radwahl unterscheidet sich erheblich, abhängig von Ihrer spezifischen Situation. So sollten verschiedene Käuferprofile die Abwägungen vornehmen:

Wochenend-Enthusiasten: Sie belasten Ihr Fahrzeug stärker als der durchschnittliche Pendler, sammeln aber keine professionellen Rennstreckenkilometer. Sind Gussaluräder für gelegentliches, dynamisches Fahren ausreichend? Im Allgemeinen ja – für Fahrten in Bergschluchten oder Autocross-Veranstaltungen bieten hochwertige Flow-Forming-Räder einen hervorragenden Kompromiss. Sie ermöglichen eine spürbare Gewichtsreduzierung und verbesserte Felgenstabilität, ohne den hohen Preis von Schmiedefelgen zu haben. Wenn Sie jedoch auf intensivere Einsätze auf der Rennstrecke hinarbeiten, lohnt es sich, von Anfang an in die besten Schmiedefelgen zu investieren, um später nicht ungeeignete Räder ersetzen zu müssen. Berücksichtigen Sie Ihre zukünftige Fahrweise, nicht nur Ihre aktuelle Nutzung.

Alltagsfahrzeuge: Für Pendler, die jährlich 12.000–15.000 Meilen auf befestigten Straßen zurücklegen, ist das Preis-Leistungs-Verhältnis bei erschwinglichen geschmiedeten Rädern oder qualitativ hochwertigen Flow-Forming-Optionen günstiger als bei Premium-Schmiedefelgen. Die überlegene Ermüdungsbeständigkeit rechtfertigt moderate Preiszuschläge gegenüber Gussrädern, doch die extreme Schlagzähigkeit von hochwertigen geschmiedeten Rädern bietet unter typischen Fahrbedingungen nur noch abnehmende Vorteile. Konzentrieren Sie sich auf renommierte Marken mit nachgewiesenen Zertifizierungen, anstatt die absolut stabilste verfügbare Bauweise anzustreben.

Fleetmanager im gewerblichen Bereich: Ihre Kalkulation unterscheidet sich grundlegend von der privater Käufer. Stillstandszeiten, Haftungsrisiken und die Gesamtbetriebskosten sind wichtiger als der ursprüngliche Kaufpreis. Laut zertifizierungsanalyse , „Die IATF 16949:2016-Zertifizierung ist für Räderhersteller, die an große Automobilhersteller liefern, von entscheidender Bedeutung“, da sie „den gesamten Produktionsprozess abdeckt und so hohe Qualitätsstandards in jeder Phase sicherstellt“. Für Flottenanwendungen bietet diese Zertifizierung die Gewähr, dass Komponenten über Tausende von Einheiten hinweg konsistent funktionieren – entscheidend, da ein einzelner Ausfall erhebliche Haftungsrisiken verursachen kann.

Motorsport-Teilnehmer: Sie arbeiten an den Grenzen der Fahrzeug- und Komponentenleistung. Bei dieser Leistungsstufe ist die Diskussion zwischen Aluminiumguss und geschmiedetem Aluminium kaum relevant – vollständig geschmiedete Räder sind praktisch zwingend erforderlich. Die Kombination aus vorhersehbaren Ausfallverhalten, überlegener Ermüdungsbeständigkeit und reduziertem ungefederten Gewicht wirkt sich direkt auf Sicherheit und Rundenzeiten aus. Laut Branchenexperten sollten „renommierte Hersteller ihre Produkte strengen Prüfungen unterziehen“, einschließlich Schlagprüfungen, radialen Ermüdungsprüfungen und Kurvenermüdungsprüfungen. Bei Einsatz im Wettbewerb sollte sichergestellt werden, dass der Radhersteller alle drei Prüfungen durchführt.

Fertigungszertifizierung als Qualitätssicherung

In dieser Analyse zeigt sich immer wieder ein zentrales Thema: Die Fertigungsqualität ist ebenso wichtig wie das Fertigungsverfahren. Der fortschrittlichste Schmiedeprozess ist bedeutungslos, wenn eine mangelhafte Qualitätskontrolle defekte Produkte zur Auslieferung freigibt. Deshalb verdienen Industriezertifizierungen genauso viel Aufmerksamkeit wie technische Spezifikationen.

Die IATF-16949-Zertifizierung stellt den Branchenstandard für Qualitätsmanagement in der Automobilindustrie dar. Laut Zertifizierungsdokumentation konzentriert sich dieser Standard auf „kontinuierliche Verbesserung und Fehlervermeidung“ über den gesamten Produktionsprozess hinweg. Für Käufer, die geschmiedete Komponenten – sei es Räder oder andere kritische Teile – beschaffen, gewährleistet diese Zertifizierung, dass jedes Bauteil exakt den vorgegebenen Spezifikationen entspricht.

Für alle, die eine nachgewiesene Schlagzähigkeit von Automobilkomponenten über Radteile hinaus benötigen, gelten dieselben Grundsätze. Zertifizierte Herstellungsverfahren mit strenger Qualitätskontrolle stellen eine gleichbleibende Qualität von der Prototypenerstellung bis zur Serienproduktion sicher. Präzise Warmumformlösungen von nach IATF 16949 zertifizierten Herstellern liefern die gleiche Sorgfalt hinsichtlich der Kornstruktur, Materialeigenschaften und Maßgenauigkeit, die hochwertige Schmiedefelgen von Standardalternativen unterscheidet. Egal ob Sie Fahrwerksarme, Antriebswellen oder andere Bauteile benötigen, bei denen ein Ausfall keine Option ist – Zertifizierungen bieten die Sicherheit, die reine Marketingaussagen nicht liefern können.

Warnsignale, die Ihren Kauf stoppen sollten

Bevor Sie den Kauf einer Felge abschließen, achten Sie auf folgende Warnsignale, die darauf hindeuten, dass der Hersteller möglicherweise nicht die versprochene Schlagzähigkeit bietet:

- Preise deutlich unter dem Marktniveau: Laut Branchenanalyse bedeutet: „Ausgelassene Tests sparen Felgenherstellern eine Menge Geld. Geringere Produktions- und Versandkosten bedeuten, dass die Felgen zu einem lächerlich niedrigen Preis verkauft werden.“ Wenn ein Angebot zu gut erscheint, stammen die Einsparungen wahrscheinlich aus irgendeiner Quelle – oft aus den Bereichen Test und Qualitätskontrolle, die für die Sicherheit sorgen.

- Nichtvorlage von Zertifizierungsdokumenten: Serienmäßige Hersteller führen Aufzeichnungen und können ihre Zertifizierungen nachweisen. Ausweichende Antworten oder fehlende Unterlagen deuten auf Behauptungen hin, die einer Überprüfung nicht standhalten.

- Falsch ausgerichtete oder inkonsistente Zertifizierungslogos: Laut Zertifizierungsexperten „können gefälschte JWL- oder VIA-Logos falsch ausgerichtet sein, Inkonsistenzen bei der Schriftgröße aufweisen oder schlecht graviert sein.“ Die physische Prüfung des Rades selbst kann gefälschte Zertifizierungsmarken aufdecken.

- Vage oder ausweichende Antworten bezüglich des Produktionsstandorts: Outgesourcte Produktion ohne angemessene Kontrolle führt zu Qualitätsunterschieden. Wissen Sie, woher Ihre Räder stammen, und welche Zertifizierungen das Werk besitzt.

- Marketingaussagen ohne konkrete Daten: Formulierungen wie „rennerprobt“ oder „streckenerprobt“ bedeuten nichts, ohne unterstützende Nachweise. Fordern Sie echte Testergebnisse an, keine Marketingaussagen.

Die im Rahmen dieses Artikels untersuchten Daten zum Schlagfestigkeitstest von geschmiedeten und gegossenen Rädern liefern einen Rahmen zur Bewertung entsprechender Aussagen – letztendlich gewährleistet jedoch Ihre eigene Nachfrage nach den richtigen Fragen, die Überprüfung von Zertifizierungen und die Auswahl von Herstellern, deren Qualitätskontrolle ihren Marketingversprechen entspricht, Ihren Schutz. Wenn Sie dies tun, kaufen Sie mehr als nur Räder; Sie kaufen sich die Gewissheit, dass Ihr Fahrzeug bei unerwarteten Ereignissen vorhersehbar reagiert.

Häufig gestellte Fragen zum Rad-Schlagfestigkeitstest

1. Wie erkennt man, ob Räder geschmiedet oder gegossen sind?

Die zuverlässigste Methode ist die Überprüfung der Herstellerangaben oder Kennzeichnungen am Rad selbst. Geschmiedete Räder sind typischerweise 25–30 % leichter als Gussräder gleicher Größe, sodass ein Gewichtsvergleich ein hilfreicher Indikator sein kann. Sie können außerdem nach JWL- oder VIA-Zertifizierungsstempeln suchen – diese sollten auf echten Rädern deutlich eingraviert sein. Zudem weisen geschmiedete Räder aufgrund der CNC-Bearbeitung oft eine glattere, hochwertigere Oberfläche auf, während bei Gussrädern subtile Gussnahtlinien sichtbar sein können. Bei Unsicherheit sollten Sie vom Hersteller Unterlagen anfordern, aus denen das Fertigungsverfahren hervorgeht.

2. Sind geschmiedete Räder stärker als Gussräder?

Grundsätzlich ja, aber mit wichtigen Einschränkungen. Der Schmiedeprozess richtet die Kornstruktur des Aluminiums aus und beseitigt Porosität, wodurch ein dichteres Material entsteht, das in der Regel bis zu dreimal stärker ist als gegossene Alternativen. Die Herstellungsqualität ist jedoch genauso entscheidend wie das Verfahren – ein schlecht hergestelltes Schmiede-Rad kann unterlegen gegenüber einem gut konstruierten Gussrad eines anerkannten Herstellers sein. Geschmiedete Räder zeigen außerdem vorhersagbarere Versagensarten, indem sie unter extremer Belastung verbiegen, anstatt plötzlich wie Gussräder zu reißen. Für IATF 16949-zertifizierte Bauteile, die nachgewiesene Schlagfestigkeit erfordern, stellt präzises Warmumformen eine konsistente Festigkeitsspezifikation sicher.

3. Können Sie einen Unterschied bei geschmiedeten Rädern spüren?

Ja, die meisten Fahrer bemerken eine verbesserte Fahreigenschaft und Fahrkomfort mit geschmiedeten Rädern. Da geschmiedete Räder 25–30 % leichter sind als vergleichbare Gussräder, reduzieren Sie das ungefederte Gewicht erheblich. Jedes Pfund rotierendes Radgewicht wirkt sich auf Ihr Fahrzeug so aus wie 5–10 Pfund normales Gewicht. Daher verbessern leichtere Räder die Beschleunigung, Bremsreaktion und Lenkpräzision. Viele Besitzer berichten zudem über eine komfortablere Fahrt auf unebenen Straßen, da die geringere Masse es den Federungskomponenten ermöglicht, schneller auf Unebenheiten der Fahrbahn zu reagieren.

4. Sind OEM-Räder gegossen oder geschmiedet?

Die meisten fabrikmäßigen OEM-Räder bestehen aus gegossenem Aluminium, hauptsächlich aus Kostengründen. Geschmiedete Räder sind in der Regel nur bei Hochleistungsmodellen oder Premium-Ausstattungen serienmäßig erhältlich – wie beispielsweise bei vollwertigen M-Serien BMWs oder rennsportorientierten Sportwagen. Sie können Ihre spezifischen Räder überprüfen, indem Sie die technische Dokumentation des Herstellers konsultieren oder Ihre Radrnummer über Ressourcen wie RealOEM nachschlagen. Einige Hersteller bieten zudem geschmiedete Räder als optionale Upgrade-Pakete für leistungsorientierte Käufer an, die bereit sind, den Aufpreis zu zahlen.

5. Was unterscheidet Flow-Forming-Räder von vollständig geschmiedeten Rädern?

Flow-geformte Räder sind eine Hybridlösung – sie beginnen als Gussräder, durchlaufen jedoch zusätzliche Verarbeitungsschritte, bei denen der Felgenwulstbereich unter Hitze und Druck gesponnen wird. Dadurch erreicht der Wulstbereich eine Festigkeit nahe der von Schmiedefelgen, während der Mittelteil aus Aluminiumguss bleibt. Vollständig geschmiedete Räder werden komplett aus einem einzigen geschmiedeten Barren gefräst und weisen dadurch überall gleichbleibende Festigkeit auf. Flow-geformte Räder kosten typischerweise 40–60 % weniger als vollgeschmiedete und bieten im Vergleich zu Gussrädern eine Gewichtsreduktion von 15–25 %, was sie zu einer hervorragenden Wahl für Straßen-Performance-Anwendungen macht, bei denen keine extremen Ansprüche im Rennbetrieb gestellt werden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —