Wesentliche Kriterien für Hersteller von geschmiedeten Fahrwerkskomponenten

Zusammenfassung

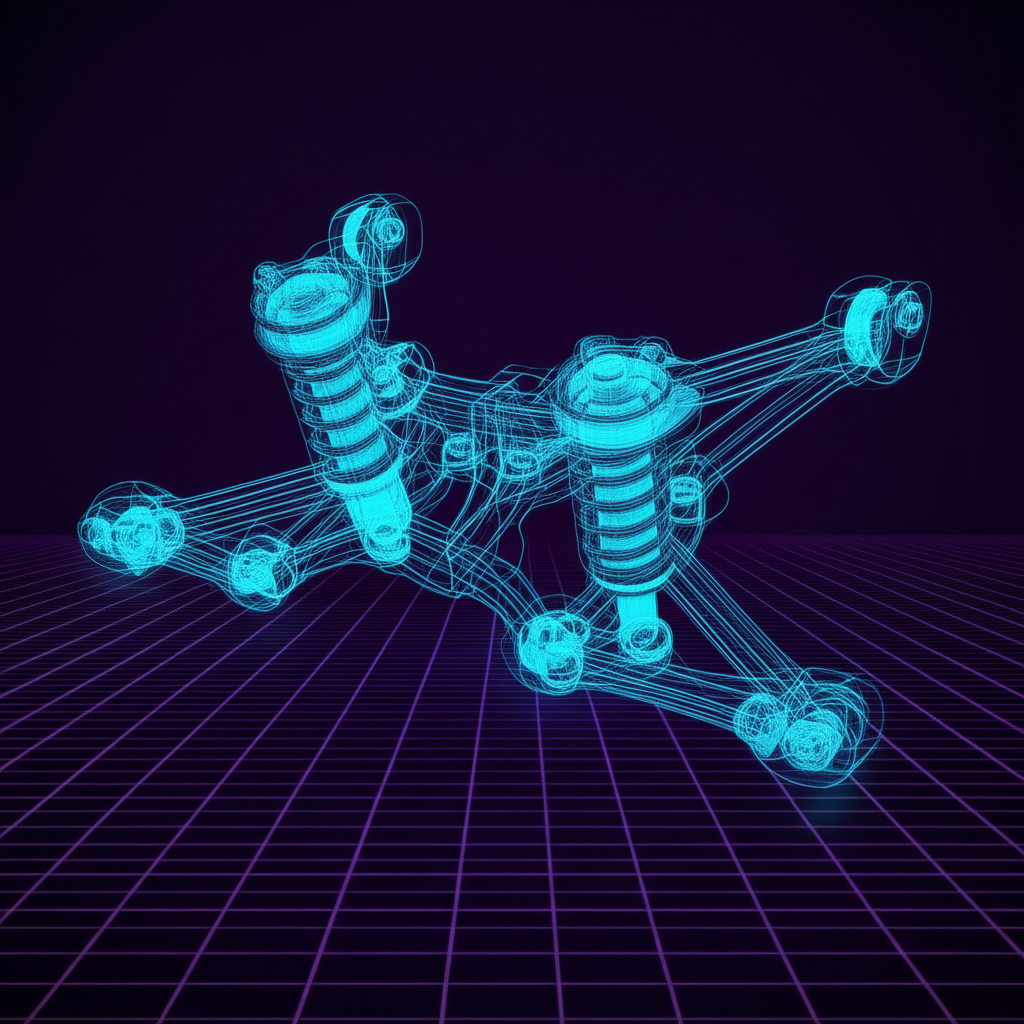

Ein Hersteller von geschmiedeten Aufhängungskomponenten spezialisiert sich auf die Herstellung hochfester, leichter Teile wie Querlenker und Kugelgelenke für Fahrzeuge mit hohen Leistungsanforderungen und schwere Beanspruchung. Das Schmiedeverfahren ergibt Bauteile mit überlegener Haltbarkeit und einem besseren Festigkeits-Gewichts-Verhältnis im Vergleich zu Gussteilen oder aus Vollmaterial gefrästen Komponenten. Dadurch sind geschmiedete Teile entscheidend für Zuverlässigkeit, Fahreigenschaften und Sicherheit im Automobilbau, insbesondere bei anspruchsvollen Anwendungen – vom Motorsport bis zu Offroad-Trucks.

Warum geschmiedete Aufhängungskomponenten überlegen sind

Bei anspruchsvollen Anwendungen im Automobilbereich ist der Herstellungsprozess einer Komponente genauso entscheidend wie ihr Design. Geschmiedete Fahrwerkteile bieten gegenüber Teilen, die mit anderen Verfahren wie Gießen oder Bearbeitung hergestellt werden, erhebliche Leistungsvorteile. Der Hauptvorteil liegt in der Gefügestruktur des Materials. Das Schmieden, bei dem Metall durch lokalisierte Druckkräfte geformt wird, verfeinert und lenkt den Kornfluss und richtet ihn entlang der Bauteilform aus. Dadurch entsteht eine Komponente mit außergewöhnlicher Zugfestigkeit, Ermüdungsfestigkeit und Schlagzähigkeit, die frei von Porosität oder Hohlräumen ist, wie sie beim Gießen auftreten können.

Im Vergleich zu ihren gegossenen Gegenstücken sind geschmiedete Bauteile dichter und langlebiger. Beim Gießen wird geschmolzenes Metall in eine Form gegossen, was manchmal zu Unregelmäßigkeiten und einem schwächeren, spröderen Endprodukt führen kann. Obwohl das Bearbeiten eines Teils aus einem massiven Block aus Billet-Aluminium oder Stahl Präzision bietet, schneidet es durch die natürliche Kornstruktur des Metalls und erzeugt potenzielle Schwachstellen. Das Schmieden erhält diese strukturelle Integrität, wodurch Teile entstehen, die höheren Lasten und Belastungen standhalten können. Laut Experten von CFS Forge ist dies der Grund, warum geschmiedete Aluminiumteile die erste Wahl für Hochleistungs- und Rennfahrzeuge sind, bei denen die Verringerung des ungefederten Gewichts bei gleichzeitiger Maximierung der Festigkeit oberste Priorität hat.

Vergleich Schmieden vs. Gießen vs. Billet

Das Verständnis der grundlegenden Unterschiede macht deutlich, warum das Schmieden oft die bevorzugte Methode für kritische Fahrwerksteile ist.

| Eigenschaft | Geschmiedete | Gussform | Billet (Gefräst) |

|---|---|---|---|

| Stärke | Höchstes Festigkeits-Gewichts-Verhältnis aufgrund der verfeinerten Kornstruktur. | Geringere Festigkeit; kann spröde sein und anfällig für Porosität. | Stark, aber die Festigkeit hängt vom Rohmaterialblock ab; die Kornflussrichtung wird unterbrochen. |

| Langlebigkeit | Hervorragende Ermüdungs- und Schlagzähigkeit. | Anfälliger für Risse unter hoher Belastung. | Gute Haltbarkeit, kann jedoch weniger widerstandsfähig gegenüber Schlägen sein als geschmiedete Teile. |

| Gewicht | Kann sehr leicht gebaut werden, ohne an Festigkeit einzubüßen. | Im Allgemeinen schwerer als geschmiedete Teile, um ähnliche Festigkeit zu erreichen. | Das Gewicht hängt von der Konstruktion ab; erfordert oft mehr Material, um ausreichende Festigkeit sicherzustellen. |

| Kosten | Mäßig bis hoch aufgrund von Werkzeugkosten, jedoch effizient bei hohen Stückzahlen. | Niedrigere Werkzeugkosten, wodurch es geeignet für komplexe Formen und geringere Stückzahlen ist. | Hoch aufgrund von Materialabfall und langen Bearbeitungszeiten. |

So wählen Sie einen Hersteller für geschmiedete Aufhängungen aus

Die Auswahl des richtigen Produktionspartners ist entscheidend, um die Qualität, Zuverlässigkeit und Leistung des Fahrwerks Ihres Fahrzeugs sicherzustellen. Bei der Bewertung eines Herstellers von geschmiedeten Fahrwerkskomponenten sollten mehrere wichtige Kriterien berücksichtigt werden, um sicherzustellen, dass er Ihren technischen und betrieblichen Anforderungen gerecht wird.

- Materialspezialisierung: Hersteller spezialisieren sich häufig auf bestimmte Materialien. Zum Beispiel Carbo Forge ist bekannt für seine Arbeit mit Kohlenstoff-, Legierungs- und Edelstahl-Schmiedestücken. Andere konzentrieren sich möglicherweise auf Aluminiumlegierungen, die aufgrund ihres geringen Gewichts in Renn- und Leistungsanwendungen geschätzt werden. Stellen Sie sicher, dass das Material-Know-how des Herstellers den Konstruktionsanforderungen Ihres Bauteils hinsichtlich Festigkeit, Gewicht und Korrosionsbeständigkeit entspricht.

- Branchenzertifikate: Ein entscheidender Indikator für Qualität und Prozesskontrolle ist die Branchenzertifizierung. Für den Automobilsektor ist IATF 16949 der globale Standard. Ein Hersteller, der wie Carbo Forge nach IATF 16949 zertifiziert ist, hat seine Verpflichtung zu strengen Qualitätsmanagementsystemen, kontinuierlicher Verbesserung und Fehlervermeidung entlang der gesamten Lieferkette unter Beweis gestellt.

- Konstruktions- und Entwicklungskompetenz: Führende Hersteller bieten mehr als nur Produktion. Sie leisten umfassende ingenieurtechnische Unterstützung, einschließlich Designoptimierung und Simulation. Beispielsweise Aichi Forge USA setzt fortschrittliche Software wie AutoCAD, ProE und Simufact ein, um Formwerkzeuge zu modellieren und hinsichtlich optimalen Materialflusses und Produktionseffizienz zu optimieren. Diese Fähigkeit stellt sicher, dass Teile hinsichtlich Fertigungsgerechtheit und Spitzendurchsatz konzipiert werden.

- Anwendungsexpertise: Achten Sie auf einen Hersteller mit nachgewiesener Erfahrung in Ihrer spezifischen Anwendung. Egal, ob Sie Bauteile für extrem belastbare Off-Road-Trucks benötigen, wie jene Multimatic lieferungen oder Hochleistungsteile für Nutzfahrzeuge erfordern einen Partner mit einschlägiger Erfahrung, der die besonderen Belastungen und Leistungsanforderungen versteht.

- Produktionsumfang und internen Prozesse: Ein vertikal integrierter Hersteller mit eigener Werkzeugfertigung, wie Aichi Forge, kann eine bessere Kontrolle über Qualität, Lieferzeiten und Kosten bieten. Bewerten Sie die Fähigkeit des Herstellers, Ihre Mengenanforderungen zu bewältigen, von der ersten Prototypenerstellung bis hin zur Serienproduktion.

Führende Hersteller von geschmiedeten Fahrwerkbauteilen

Der Markt für geschmiedete Fahrwerkbauteile umfasst eine Vielzahl von Spezialisten, von großen OEM-Zulieferern bis hin zu Nischenmarken für Leistungsanwendungen. Folgende Hersteller haben eine bedeutende Position in der Automobilindustrie erlangt.

Shaoyi Metal Technology

Für diejenigen, die maßgeschneiderte Lösungen suchen, bietet Shaoyi Metal Technology robuste und zuverlässige Warmumformdienstleistungen für die Automobilindustrie. Als nach IATF 16949 zertifiziertes Unternehmen spezialisiert auf hochwertige Komponenten und steuert den gesamten Prozess von der schnellen Prototypenerstellung für kleine Serien bis hin zur vollständigen Massenproduktion. Mit eigener Werkzeugherstellung und einer strategischen Standortlage gewährleisten sie Präzision, Effizienz und pünktliche globale Lieferung. Sie können mehr über ihre fortschrittlichen automobilen Schmiedelösungen auf ihrer Website.

Proforged

Bekannt für den Fokus auf leistungsstarke Bauteile für schwere Beanspruchung im Fahrwerksbereich, Proforged hat sich bei Mechanikern und Enthusiasten einen starken Ruf erarbeitet. Sie bieten eine breite Palette an Lenk- und Fahrwerkskomponenten an, darunter langlebige Kugelgelenke, Spurstangenenden und Querlenker, die oft mit einer beeindruckenden Garantie von einer Million Meilen unterstützt werden. Ihre Produktpalette ist darauf ausgelegt, eine hochfeste Alternative zu standardmäßigen OE-Ersatzteilen darzustellen.

Aichi Forge USA, Inc.

Eine Tochtergesellschaft von Aichi Steel, Aichi Forge, ist ein bedeutender Lieferant von Präzisionsstahlschmiedestücken. Das Unternehmen fertigt eine vielfältige Produktpalette, darunter Fahrwerkbauteile wie Aufhängungs- und Achsteile sowie Antriebsstrang- und Getriebekomponenten. Ihr Qualitätsversprechen zeigt sich in ihren fortschrittlichen Engineering-Dienstleistungen und der hauseigenen Matrizenfertigung, wobei sie die Automobil-, Lkw- und Industriemärkte bedient.

Carbo Forge

Carbo Forge ist ein nach IATF 16949 zertifiziertes Unternehmen, das Schmiedeteile aus Kohlenstoffstahl, legiertem Stahl und rostfreiem Stahl liefert. Es beliefert die Automobilindustrie mit einer Vielzahl von Komponenten, von Naben und Spindeln bis hin zu Spurstangen und Aufhängungsarmen. Das Unternehmen betont seine weltweit führenden Betriebseffizienzen und die gleichbleibende Qualität, um die Verfügbarkeit für Kunden zu maximieren – ein entscheidender Faktor in der automobilen Lieferkette.

Multimatic

Multimatic ist ein globaler Automobilzulieferer, der für seine fortschrittlichen Ingenieur- und Fertigungskapazitäten bekannt ist. Ihre Aufhängungsabteilung stellt Komponenten für eine Vielzahl von Anwendungen her, von Serienfahrzeugen bis hin zu extrem belastbaren Fahrzeugen und Motorsportanwendungen. Sie fertigen alles von Stahlquerköpfen und Kugelgelenken aus gestanztem Stahl bis hin zu geschmiedeten Stahlkomponenten für Geländefahrzeuge und geschmiedeten Aluminiumarmen für Hochleistungsfahrzeuge wie den Ford Raptor.

Ein Blick in den automobilen Schmiedeprozess

Die Herstellung einer geschmiedeten Aufhängungskomponente ist ein mehrstufiger Prozess, bei dem ein einfacher Metallblock in ein präzise konstruiertes Bauteil mit hervorragenden mechanischen Eigenschaften umgewandelt wird. Obwohl es verschiedene Varianten gibt, ist das Warmprägeschmieden ein gängiges Verfahren für Automobilanwendungen und folgt im Allgemeinen diesen wesentlichen Schritten.

- Konstruktion und Simulation: Bevor irgendein Metall erhitzt wird, entwerfen Ingenieure das Bauteil und die Schmiedewerkzeuge mithilfe von CAD-Software. Anschließend kommt fortschrittliche Simulationssoftware zum Einsatz, um den Schmiedeprozess abzubilden und vorherzusagen, wie sich das Metall in den Werkzeughohlraum einfügt. Dies hilft dabei, das Design hinsichtlich Festigkeit zu optimieren und Materialabfall zu minimieren.

- Werkzeugherstellung und Materialvorbereitung: Basierend auf dem endgültigen Design werden gehärtete Stahlwerkzeuge intern gefräst, um den Negativabdruck des Teils zu erzeugen. In der Zwischenzeit wird das Rohmaterial (Stahl- oder Aluminiumlegierung) in Barren einer bestimmten Größe und Masse zugeschnitten, die für das fertige Bauteil erforderlich sind.

- Erhitzen und Schmieden: Die Barren werden in einem Ofen auf eine präzise Temperatur erhitzt, wodurch sie formbar, aber nicht geschmolzen werden. Der glühend heiße Barren wird dann in einer Schmiedepresse auf den unteren Einsatz gelegt. Ein oberer Einsatz wird anschließend mit enormer Kraft herabgedrückt, wodurch sich das Metall verformt, den Hohlraum des Werkzeugs ausfüllt und die gewünschte Form annimmt.

- Entgraten und Nachbearbeitung: Nach dem Schmieden weist das Teil überschüssiges Material an den Kanten auf, das als 'Grat' bekannt ist. Dieser Grat wird in einer Scherkraftpresse entfernt. Anschließend durchläuft das Bauteil Nachbearbeitungsprozesse, zu denen eine Wärmebehandlung zur weiteren Verbesserung der Festigkeit und Haltbarkeit, Sandstrahlen zur Oberflächenreinigung sowie maschinelle Bearbeitung zur Erzielung endgültiger maßgenauer Abmessungen und einer glatten Oberfläche gehören.

- Qualitätskontrolle: Während des gesamten Prozesses unterliegen die Teile strengen Qualitätsprüfungen. Dazu gehören heiße Inspektionen direkt auf der Produktionslinie sowie detaillierte Messungen mit Hilfe von Koordinaten-Messgeräten (CMM), um sicherzustellen, dass jedes Bauteil höchsten Anforderungen hinsichtlich Maßgenauigkeit und struktureller Integrität entspricht.

Häufig gestellte Fragen

1. Welches ist das weltweit größte Schmiedeunternehmen?

Laut öffentlichen Informationen mit Hauptsitz in Pune, Indien, gilt Bharat Forge weithin als eines der weltweit größten Schmiedeunternehmen. Es ist ein bedeutender multinationaler Anbieter von geschmiedeten und maschinell bearbeiteten Bauteilen für eine Vielzahl von Branchen, darunter die Automobil-, Luft- und Raumfahrtindustrie sowie die Energiewirtschaft.

welche Produkte stellt Aichi Forge her?

Aichi Forge USA stellt eine Vielzahl maßgeschneiderter Präzisionsstahlschmiedeteile für die Automobilindustrie her. Die Produkte werden in drei Hauptgruppen unterteilt: Fahrwerkskomponenten (einschließlich Aufhängungs- und Achsteile), Antriebsstrangkomponenten (wie Kurbelwellen und Pleuelstäbe) sowie Antriebsstrang-Bauteile (wie Schwerlast-Antriebsachsantriebe).

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —