Geschmiedeter Stahl vs. Gussrohr-Kurbelwellen: Welche überlebt Ihren Aufbau?

Verständnis des Materialvergleichs bei Kurbelwellen

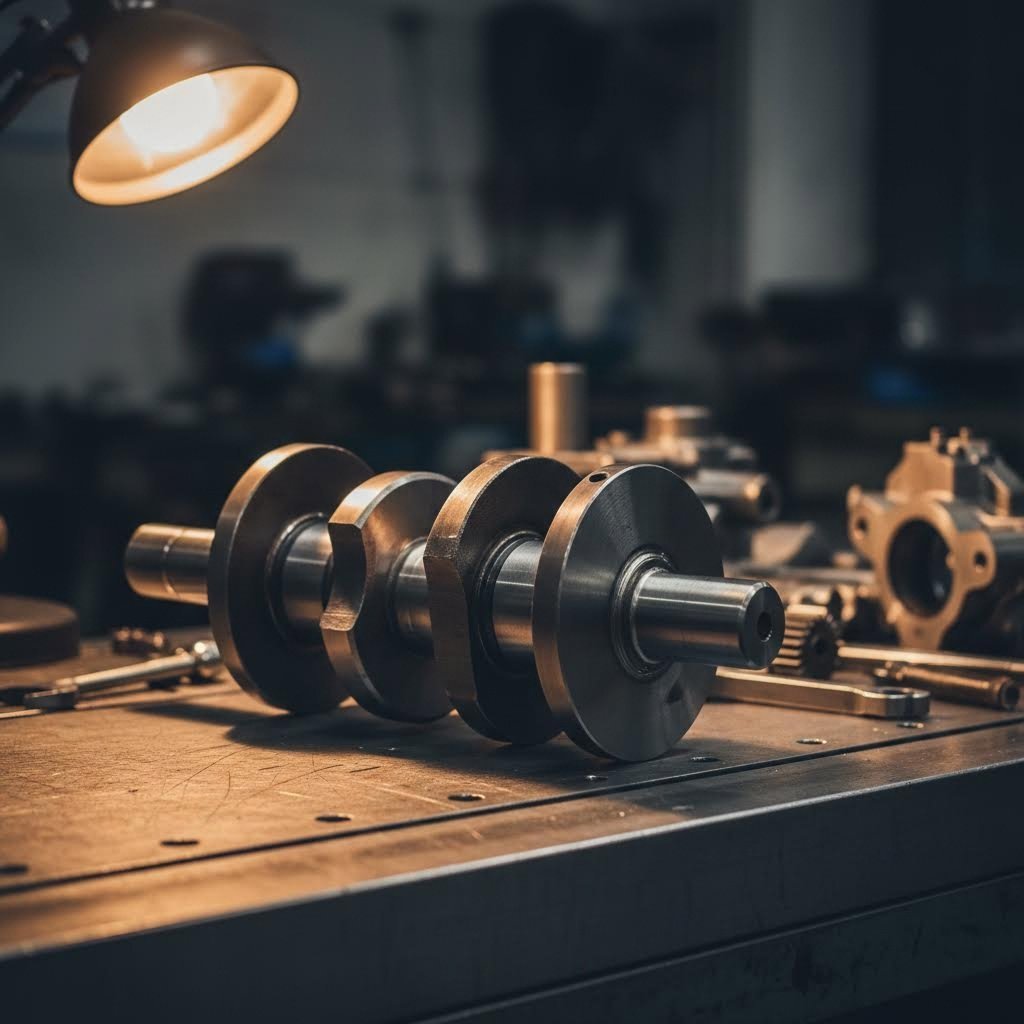

Sie schauen in einen Katalog für Drehmomentanordnungen, und eine Frage lässt Sie nicht los: Welches Kurbelwellenmaterial hält Ihrem Motor wirklich stand? Ob Sie einen moderaten 383-Stroker für Wochenendausfahrten zusammenbauen oder einen Hochleistungsmotor mit viel PS planen – diese Entscheidung beeinflusst alles, von der Lebensdauer des Motors bis hin zur Belastung Ihres Portemonnaies.

Die Sache ist die: Die meisten Vergleiche vereinfachen die Wahl zwischen geschmiedeten und gegossenen Kurbelwellen zu einem reinen Zwei-gegen-Eins-Rennen. Die Realität erfordert jedoch einen differenzierteren Ansatz. Tatsächlich wählen Sie zwischen drei unterschiedlichen Materialien: drei gusseisen, Vergussstahl und Schmiedestahl. Jedes dieser Materialien bringt spezifische Vorteile mit sich, und das Verständnis dieser Unterschiede trennt erfahrene Motorenbauer von denen, die nach unerwarteten Ausfällen ratlos zurückbleiben.

Warum Ihre Wahl der Kurbelwelle die Lebensdauer des Motors bestimmt

Stellen Sie sich Ihre Kurbelwelle als die Wirbelsäule der drehenden Baugruppe Ihres Motors vor. Laut Branchendaten aus Heißes Stahlrundholz , erreichen Gussstahl-Kurbelwellen typischerweise eine Zugfestigkeit von etwa 70.000 bis 80.000 psi, während vergüteter Stahl etwa 105.000 psi erreicht. Bei einer hochwertigen geschmiedeten 4340er-Kurbelwelle liegt die Zugfestigkeit bei rund 145.000 psi.

Aber reine Zahlen liefern nur einen Teil der Geschichte. Der entscheidende Unterschied liegt darin, wie sich diese Materialien unter Belastung verhalten. Die Gefügestruktur einer gegossenen Kurbelwelle ähnelt Strand sand – einzelne Partikel sind locker miteinander verbunden. Eine geschmiedete Kurbelwelle hingegen weist eine verdichtete, verwobene Kornströmung auf, bei der die Moleküle gezwungen werden, „Händchen zu halten“ mit benachbarten Molekülen, wodurch eine deutlich überlegene Ermüdungsbeständigkeit entsteht.

Die Materialentscheidung, die Straßenmotoren von Rennmotoren unterscheidet

Hier herrscht großes Durcheinander: Viele Hersteller fassen Grauguss und Stahlguss zusammen, als wären sie austauschbar. Das sind sie nicht. Kugelgraphitguss bietet eine Zugfestigkeit von etwa 95.000 psi – eine deutliche Steigerung gegenüber einfachem Grauguss. Stahlguss liegt noch darüber. Diese Unterscheidung ist wichtig, wenn Sie bewerten, ob Ihr Serienrebuild wirklich ein teures Upgrade benötigt.

In diesem Leitfaden finden Sie anwendungsspezifische Empfehlungen, die von kostengünstigen Straßenrebuilds bis hin zu Hochleistungsrennmotoren reichen. Wir haben Haltbarkeit, Kosten und reale Leistung berücksichtigt, um Ihnen fundierte, direkt anwendbare Empfehlungen liefern zu können.

Ein entscheidender Vorbehalt, bevor es tiefer geht: Nicht alle geschmiedeten Kurbelwellen sind gleich. Die Herstellverfahren, Wärmebehandlungsmethoden und Stahllegierungen unterscheiden sich erheblich zwischen den Herstellern. Eine kostengünstige Schmiedewelle aus unbekannter Quelle kann tatsächlich schlechter abschneiden als eine qualitativ hochwertige gegossene Stahlkurbelwelle eines renommierten Lieferanten. Qualitätskontrolle und zertifizierte Fertigungsprozesse trennen Premium-Komponenten von solchen, die lediglich das Etikett „geschmiedet“ tragen.

Unsere Bewertungskriterien für Kurbelwellen erklärt

Wie vergleicht man Kurbelwellenmaterialien also sinnvoll miteinander? Klingt kompliziert, oder? Wir haben einen transparenten Bewertungsrahmen entwickelt, der über oberflächliche Spezifikationen hinausgeht und untersucht, was wirklich zählt, wenn Ihr Motor unter Last an der Drehzahlbegrenzung läuft.

Die beiden grundlegenden Faktoren für die Kurbelwellenfestigkeit sind Materialzusammensetzung und Herstellungsverfahren. Wenn Sie Zugfestigkeit, Preis und Leistungskapazität abstimmen, ergibt sich eine klare Hierarchie. Doch hier liegt der Punkt, den die meisten Vergleiche übersehen – Sie müssen diese Faktoren anhand Ihrer spezifisch anwendung bewerten, nicht einfach nur die höchsten Werte verfolgen.

Leistungskennzahlen, die für Rotationsbaugruppen relevant sind

Wir haben Kurbelwellengussvarianten hinsichtlich sechs kritischer Kriterien bewertet. Jeder Faktor hat ein unterschiedliches Gewicht, je nachdem, ob Sie einen Alltagswagen oder ein reines Drag-Racing-Fahrzeug bauen:

- Zugfestigkeit: Die maximale Belastung, die ein Material aushält, bevor es sich dehnt oder verformt. Laut Counterman reicht dieser Wert von 65.000 psi bei einfachem Gusseisen bis über 145.000 psi bei hochwertigen geschmiedeten Stahllegierungen.

- Ermüdungswiderstand: Wie gut die Kurbelwelle wiederholten Belastungszyklen standhält, ohne Risse zu bilden. An dieser Stelle wird die Kornstruktur entscheidend – sie macht den Unterschied zwischen einer Kurbelwellengussausführung, die 100.000 km hält, und einer, die bereits bei 50.000 km versagt.

- Gewichtsaspekte: Leichtere rotierende Baugruppen verringern Nebenverluste und verbessern die Ansprechgeschwindigkeit des Gaspedals. Die Gewichtsreduzierung darf jedoch niemals die strukturelle Integrität beeinträchtigen.

- Bearbeitbarkeit: Wie leicht das Material bearbeitet, ausgeglichen und vorbereitet werden kann. Gusseisen bietet eine hervorragende Bearbeitbarkeit zu geringen Kosten, während einige hochwertige geschmiedete Stähle spezielle Ausrüstung erfordern.

- Kosten-Effektivität: Das Verhältnis zwischen anfänglicher Investition und langfristiger Zuverlässigkeit. Ein Kurbelgehäuseguss, der vorzeitig versagt, verursacht weitaus höhere Kosten als die ursprünglichen Einsparungen.

- Anwendungstauglichkeit: Abstimmung der Materialeigenschaften auf die tatsächlichen Motoranforderungen – Verdichtungsverhältnis, Drehzahlbereich, Leistungssteigerungen und Fahrverhalten.

So haben wir Haltbarkeit, Kosten und Einsatztauglichkeit gewichtet

Hierin unterscheidet sich nützliche Anleitung von allgemeiner Beratung: Verständnis wARUM pS- und Drehmomentgrenzwerte sind entscheidend für die Werkstoffauswahl. Die Kurbelwelle überträgt nicht nur Leistung – sie absorbiert enorme Kräfte. Stellen Sie sich vor, was bei jedem Verbrennungsvorgang geschieht: Explosionsdruck treibt den Kolben nach unten, wodurch über die Pleuelstange eine Verdrehung der Kurbelwelle erfolgt, während gleichzeitig benachbarte Zylinder ihre Ladung komprimieren. Hinzu kommen hohe Drehzahlen und die Trägheitskräfte der Kolben, die buchstäblich um ihr Überleben kämpfen – das Ergebnis ist eine extreme Belastungssituation.

Laut technischen Experten bei Summit Racing eignen sich Grauguss-Kurbelwellen zuverlässig für 300 bis 400 PS, auch bei gelegentlicher Nutzung auf der Rennstrecke am Wochenende. Ab etwa 450–500 PS – insbesondere bei regelmäßigem harten Einsatz – gelangt man jedoch in einen Bereich, in dem verbesserte Werkstoffe unerlässlich werden. Schmiedestahl-Kurbelwellen können je nach Stahlsorte und Fertigungsqualität zuverlässig 600 bis über 1.000 PS bewältigen.

Der metallurgische Unterschied liegt in der Mikrostruktur. Eine Gussteil erzeugt ein sandähnliches Kornmuster, bei dem einzelne Partikel locker verbunden sind. Das Schmieden verdichtet und richtet die Kornstruktur aus, wodurch ein gleichmäßiger Fluss entsteht, der den Konturen des Bauteils folgt. Stellen Sie sich den Unterschied zwischen einer Handvoll Kies und verzahnten Ziegelsteinen vor – das eine zerbricht unter Belastung, während das andere Lasten effizient verteilt.

Diese Kornstruktur bestimmt direkt die Ermüdungslebensdauer. Moderne Oberflächenbehandlungen wie Induktionshärten, Kugelstrahlen und Nitrieren können die Haltbarkeit verbessern, ähnlich wie das Nassschleifen bei der Lackvorbereitung die Oberflächenqualität verfeinert – jeder Prozess adressiert spezifische Leistungsanforderungen. Diese Behandlungen erzeugen gehärtete Oberflächenschichten, während gleichzeitig zähe Kerne erhalten bleiben, arbeiten jedoch mit den inhärenten Eigenschaften des Grundmaterials und ersetzen diese nicht.

Mit diesen festgelegten Bewertungskriterien betrachten wir nun, wie sich jedes Kurbelwellenmaterial in realen Anwendungen bewährt, beginnend mit Gusseisen – der Baseline-OEM-Lösung, die auch heute noch bei den richtigen Konstruktionen ihre Berechtigung hat.

Gusseisen-Kurbelwellen für kostengünstige Überholungen

Wenn Sie einen Serien-Motorblock überholen oder einen Alltagswagen mit begrenztem Budget auffrischen, verdienen Gusseisen-Kurbelwellen ernsthafte Beachtung. Sie haben jahrzehntelang zuverlässig Millionen von Serienmotoren angetrieben – und können die Aufgabe weiterhin erfüllen, solange Ihre Konstruktion innerhalb ihres Leistungsbereichs bleibt.

Gusseisenkurbelwellen stellen die Standard-OEM-Lösung dar, die serienmäßig in unzähligen 350/400-Kombinationen verbaut wurde, die von den Fließbändern kamen. Zu wissen, wann dieses Material geeignet ist – und wann nicht – erspart Ihnen sowohl unnötige Ausgaben für überflüssige Upgrades als auch zu geringe Investitionen in Bauteile, die Ihre Leistungsziele nicht verkraften können.

Gusseisenkurbelwellen in Serienüberholungen und Alltagsfahrzeugen

Stellen Sie sich vor, Sie verschönern eine originalgetreue Restaurierung oder bauen einen kostengünstigen Cruiser. Die ursprüngliche Gussstahlkrummwelle in Ihrem Motorblock könnte durchaus ausreichend sein. Laut technischen Angaben von Ohio Crankshaft , erfüllen Kurbelwellen aus Temperguss bei Kleinstmotoren mit bis zu 400–450 PS und bei Großblockmotoren mit 500–600 PS ihre Funktion zufriedenstellend.

Für Serienüberholungen mit beibehaltenen werkseitigen Verdichtungsverhältnissen und natürlicher Aufladung bewältigt Gusseisen die Belastung problemlos. Diese Kurbelwellen zeichnen sich besonders in Anwendungen aus, bei denen:

- Die Leistung unter 400 PS für Kleinstmotoren bleibt

- Die Drehzahlbegrenzung bei oder unter den werkseitigen Rotationszahlgrenzen bleibt

- Keine Leistungssteigerer wie Turbolader, Kompressor oder Nitrous geplant sind

- Budgetbeschränkungen die Preisdifferenz von 200–300 $ bedeutsam machen

- Originalität bei Restaurierungsprojekten wichtig ist

Der SBC-Kurbelwellen-Identifizierungsprozess für Gusseisen im Vergleich zu anderen Materialien beginnt mit einer visuellen Inspektion. Gusskurbelwellen weisen in der Regel eine rauere Oberflächenstruktur in der Nähe der Gegengewichte auf als Stahlvarianten. Zudem sind Gussnähte und ein matter grauer Farbton erkennbar, sobald die Welle gereinigt ist. Auf der vorderen Flanschseite oder dem ersten Gegengewicht angebrachte Gussnummern helfen dabei, den Materialtyp zu bestätigen – vergleichen Sie diese mit den Werksvorgaben, um sicherzustellen, mit welchem Typ Sie arbeiten.

Wenn werkseitige Komponenten die Arbeit erledigen

Hier ist die praktische Realität: Der Vergleich zwischen Gusseisen und geschmiedeten Teilen blendet oft aus, dass die meisten straßentauglichen Motoren niemals Belastungsniveaus erreichen, bei denen sich die Materialunterschiede entscheidend auswirken. Weder das Auto Ihrer Großmutter für Einkaufsfahrten noch Ihr Wochenend-Cruiser benötigen Rennspezifikations-Bauteile.

Gusseisen-Kurbelwellen bieten konkrete Vorteile in bestimmten Anwendungsfällen:

Vorteile

- Hervorragende Bearbeitbarkeit: Bearbeitungswerkstätten können Lagerzapfen leicht schleifen und Standardwartungsarbeiten durchführen

- Geringere Kosten: Erhebliche Kosteneinsparungen gegenüber Optionen aus Gusstahl und Schmiedestahl – Geld, das andere Verbesserungen finanzieren kann

- Nachgewiesene Zuverlässigkeit: Jahrzehntelange Einsatzdauer in industriellen Anwendungen belegen ausreichende Haltbarkeit für die vorgesehenen Leistungsstufen

- Verfügbarkeit: Kann leicht über Schrotthöfe für Restaurierungsprojekte beschafft werden, die werkseitig korrekte Komponenten erfordern

- Dämpfungseigenschaften: Die inhärenten Materialeigenschaften tragen dazu bei, einige harmonische Vibrationen zu absorbieren

Nachteile

- Geringere Zugfestigkeit: Ca. 70.000–80.000 psi im Vergleich zu über 105.000 psi bei Gusstahloptionen

- Sprödigkeit unter extremer Belastung: Vergleiche zwischen Gusseisen und Gusstahl zeigen die Neigung von Eisen, bei Überlastung zu reißen statt sich zu verformen

- Verringerte Ermüdungslebensdauer: Die sandartige Kornstruktur sammelt Spannungsschäden schneller als Stahlalternativen

- Gewichtsnachteil: Gusseisen ist typischerweise schwerer als vergleichbare Stahlkurbeln, was die Balance der rotierenden Baugruppe beeinflusst

- Begrenztes Upgrade-Potenzial: Sobald die Leistungsgrenze des Materials erreicht ist, wird ein Austausch notwendig statt optional.

Die Gewichtsüberlegung spielt eine größere Rolle, als viele Hersteller annehmen. Die Dichte von Gusseisen führt zu schwereren Ausgleichsgewichten, die bei hohen Drehzahlen stärker arbeiten müssen. Diese zusätzliche rotierende Masse beeinträchtigt die Ansprechgeschwindigkeit des Gaspedals und erhöht die Belastung der Hauptlager beim aggressiven Fahren. Für Motoren, die selten langanhaltenden Hochdrehzahlbetrieb erfahren, ist dieser Kompromiss akzeptabel. Für leistungsorientierte Aufbauten wird dies jedoch zu einem limitierenden Faktor.

Eine wichtige Warnung bezüglich Gusseisen-Schmiedeverfahren im Vergleich zu echtem geschmiedetem Stahl: Einige preisgünstige Kurbelwellen, die als „Performance“-Optionen beworben werden, sind lediglich aus Gusseisen mit Oberflächenbehandlungen. Diese optischen Verbesserungen beheben nicht die zugrundeliegenden Materialeinschränkungen. Überprüfen Sie stets die Materialzusammensetzung über seriöse Lieferanten, bevor Sie davon ausgehen, dass ein Upgrade signifikante Festigkeitsverbesserungen bietet.

Wenn das Budget auch nur geringfügige Flexibilität zulässt, bieten vergütete Stahlkurbelwellen einen überzeugenden Mittelweg, der viele Nachteile von Gusseisen behebt und dennoch für Straßen-Performance-Bauprojekte erschwinglich bleibt.

Vergütete Stahlkurbelwellen für Straßen-Performance-Bauprojekte

Bereit, vom Gusseisen aufzusteigen, ohne bei einer vollständig geschmiedeten Laufgarnitur das Budget zu sprengen? Vergütete Stahlkurbelwellen nehmen jene ideale Position ein, in der verbesserte Festigkeit auf angemessene Kosten trifft – und genau hier verorten sich die meisten Bauprojekte für den Straßeneinsatz.

Hier liegt der Unterschied, den Wettbewerber konsequent übersehen: Vergüteter Stahl ist nein, nicht nur leicht verbessertes Gusseisen. Laut Smeding Performance liefern Kurbelwellen aus vergütem Stahl Zugfestigkeitswerte zwischen 65.000 und 100.000 psi, je nach verwendeter Legierung – wobei hochwertige Aftermarket-Optionen in Richtung der oberen Grenze streben. Vergleicht man dies mit der Obergrenze von einfachem Gusseisen bei 70.000–80.000 psi, wird der Unterschied signifikant, sobald die Leistung steigt.

Kurbelwellen aus vergütem Stahl schließen die Lücke für Straßen-Performance

Wenn Sie mit dem Bau von 383-Stroker-Motoren oder ähnlichen Street-Performance-Projekten beginnen, stellt vergossener Stahl die logische Wahl dar. Der 383-Stroker-Markt setzt aus gutem Grund stark auf Gussstahl-Kurbelwellen – sie bewältigen die verlängerte Hublänge und die damit verbundenen Belastungen, während sie gleichzeitig die Kosten für komplette 383-Stroker-Bausätze für Gelegenheitsbastler erschwinglich halten.

Warum fallen Vergleiche zwischen geschmiedetem und gegossenem Stahl zugunsten des Geschmiedeten bei Rennanwendungen aus, während für heiße Straßenmotoren doch Gussstahl bevorzugt wird? Die Antwort liegt in der Kornstruktur und Duktilität. Gussstahl weist im Vergleich zu Gusseisen verbesserte Korneigenschaften auf, was eine bessere Spannungsverteilung und erhöhte Flexibilität vor dem Versagen ermöglicht. Wenn überlastet, neigt Gussstahl eher dazu, sich zu verbiegen, anstatt plötzlich zu reißen – wodurch Sie Warnhinweise erhalten statt einer katastrophalen Zerstörung.

Ideale Anwendungsbereiche für Gussstahl-Kurbelwellen sind:

- Heiße Straßenmotoren mit 400–500 PS

- Mäßige Leistungssteigerungen wie kleine Supercharger oder milde Nitrous-Kits (75–100 PS-Bereich)

- Motoren mit gelegentlichem Einsatz auf der Strecke, hauptsächlich für den Straßenverkehr

- Stroker-Kombinationen, bei denen die vergrößerte Hubraumkapazität naturbelassen bleibt

- Kostengünstige Leistungssteigerungen, die dennoch Zuverlässigkeit erfordern

Der optimale Kompromiss zwischen Wirtschaftlichkeit und Festigkeit

Hersteller wie Scat-Kurbelwelle, Eagle und K1 Technologies bieten alle Gusstahloptionen an, die speziell auf den Straßentuning-Sektor ausgerichtet sind. Diese Aftermarket-Kurbelwellen durchlaufen Qualitätskontrollverfahren, die Seriengussteile nie erfahren – bessere Legierungsauswahl, verbesserte Wärmebehandlung und präzise Bearbeitung, wodurch Spannungskonzentrationen reduziert werden.

Der Skip White Performance-Katalog und ähnliche Anbieter führen zahlreiche Gusstahl-383-Stroker-Optionen, da die Nachfrage nach wie vor stabil hoch ist. Umbauer wissen, dass es sinnvoller ist, 400–600 $ für eine hochwertige Gusstahlkurbelwelle auszugeben, statt mit einem abgenutzten Serienteil zu riskieren oder mehr für geschmiedeten Stahl auszugeben, als die Anwendung erfordert.

Vorteile

- Deutlich verbesserte Zugfestigkeit: Bis zu 100.000 psi im Vergleich zur Obergrenze von Gusseisen mit 70.000–80.000 psi

- Bessere Duktilität: Verbiegt sich unter extremer Belastung, anstatt plötzlich zu reißen

- Verbesserte Kornstruktur: Gleichmäßiger als Gusseisen, obwohl ihm der Richtungsfluss von Schmiedestahl fehlt

- Kosteneffiziente Leistung: In der Regel 40–60 % kostengünstiger als vergleichbare Schmiedeausführungen

- Breite Verfügbarkeit auf dem Aftermarket: Zahlreiche Hublängen und Zapfenkonfigurationen von namhaften Herstellern

- Verträgt moderate Leistungssteigerungen: Geeignet für milde Überladung und kleine Nitrousanwendungen

Nachteile

- Besitzt weiterhin keinen Richtungskornfluss: Kann der Ermüdungsbeständigkeit von geschmiedetem Stahl unter anhaltender hoher Belastung nicht das Wasser reichen

- Leistungsgrenze existiert: Nicht empfohlen über 500–550 PS in den meisten Anwendungen

- Drehzahlbegrenzungen: Längeres Betreiben bei hohen Drehzahlen beschleunigt die Ermüdung im Vergleich zu geschmiedeten Alternativen

- Die Qualität variiert erheblich: Günstige Gussstahlgussschäfte können schlechter abschneiden als hochwertige Gusseisengussschäfte

- Nicht geeignet für ernsthafte Rennanwendungen: Drag-Racing, Rundstrecken und andauernder Wettbewerbsbetrieb erfordern geschmiedete Komponenten

Zu verstehen, wie Gussstahl Spannungen anders bewältigt als Gusseisen, hilft, seine Beliebtheit zu erklären. Wenn Verbrennungskräfte die Kurbelwelle verdrehen, widersteht die starre molekulare Struktur des Gusseisens – bis sie es nicht mehr kann. Dann bricht sie. Die verbesserte Zähigkeit von Gussstahl ermöglicht mikroskopisches Durchbiegen, wodurch Spannungen effektiver abgebaut werden. Das bedeutet nicht, dass Gussstahlkurbelwellen unendlich haltbar sind, aber sie bieten gegenüber Eisen eine spürbare Sicherheitsreserve für die zusätzlichen Investitionskosten.

Die Einschränkung, die Gusstahl letztendlich vom geschmiedeten Stahl unterscheidet, liegt in der Kornstruktur. Selbst hochwertiger Gusstahl weist nicht den richtungsbezogenen Kornverlauf auf, den das Schmieden erzeugt. Diese verdichteten, ausgerichteten Moleküle in einer geschmiedeten Kurbelwelle folgen den Konturen des Bauteils und verteilen die Belastung entlang natürlicher Lastpfade. Die Kornstruktur von Gusstahl bleibt dagegen zufälliger – ausreichend für den Straßenbetrieb, aber unzureichend, wenn die Leistung über 550 PS steigt oder Dauerbetrieb bei hohen Drehzahlen ansteht.

Für Konstrukteure, die diese Grenzen überschreiten oder einen ernsthaften Einsatz im Wettbewerb planen, bieten präzisionsgeschmiedete Stahlkurbelwellen den Ermüdungswiderstand und die maximale Festigkeit, die anspruchsvolle Anwendungen erfordern.

Präzisionsgeschmiedete Stahlkurbelwellen für maximale Haltbarkeit

Wenn Ihr Aufbau unter extremen Belastungen absolute Zuverlässigkeit erfordert, stellen geschmiedete Stahlkurbelwellen die endgültige Lösung dar. Ob Sie einen Chevy Small-Block 427 zusammenbauen, der für die Drag-Strecke bestimmt ist, oder einen 8,1-Liter-Vortec für schwere Anhängeranwendungen aufrüsten – zu verstehen, warum geschmiedeter Stahl hochleistungsfähige Laufwerksätze dominiert, hilft Ihnen dabei, fundierte Entscheidungen zu treffen, die Ihre Investition schützen.

Das Schmieden von Kurbelwellenkomponenten verändert grundlegend die innere Architektur des Stahls. Laut technischer Analyse von OBFE beinhaltet das Schmieden die Formgebung erhitzter Stahlblockrohlinge unter immensen Druckkräften – ein Prozess, der eine fließende Kornstruktur entlang der Konturen des Bauteils erzeugt. Stellen Sie sich vor, wie man Teig knetet, bis die Struktur gleichmäßig und belastbar wird; ähnlich verfeinert das Schmieden die Kornstruktur des Metalls und richtet sie entlang der Spannungen aus, denen die Kurbelwelle während des Betriebs ausgesetzt ist.

Geschmiedete Stahlkurbelwellen bieten unübertroffene Ermüdungsbeständigkeit

Das unterscheidet eine geschmiedete Kurbelwelle auf molekularer Ebene von gegossenen Alternativen: die gerichtete Korngrenzströmung. Bei Untersuchung der inneren Struktur einer gegossenen Kurbelwelle findet man zufällig orientierte Kornmuster, die locker gepacktem Sand ähneln. Die Kornstruktur einer geschmiedeten Kurbelwelle hingegen verläuft kontinuierlich entlang der Geometrie des Bauteils – wie verstärkte Fasern in einem Verbundmaterial.

Dieser ausgerichtete Kornfluss bietet mehrere entscheidende Vorteile:

- Hervorragende Ermüdungsbeständigkeit: Risse entstehen typischerweise an Korngrenzen oder inneren Fehlerstellen. Das Schmieden minimiert diese Schwachstellen, indem es eine durchgängige, feinere Kornstruktur erzeugt, die dem Entstehen und Fortschreiten von Rissen über Millionen von Belastungszyklen hinweg widersteht.

- Erhöhte Dichte: Der Hochdruck-Schmiedeprozess verdichtet das Material, wodurch Porosität und Segregation beseitigt werden, die in gegossenen Bauteilen Spannungskonzentrationen verursachen. Diese dichtere Struktur widersteht thermischen Wechselbelastungen und hochdruckbehafteten Verbrennungsereignissen, ohne sich abzubauen.

- Richtungsabhängige Festigkeit: Die ausgerichtete Kornflussrichtung bietet maximale Festigkeit genau dort, wo die Kurbelwelle höchsten Belastungen ausgesetzt ist – an den Lagern und Kurbelzapfen, wo sich Biege- und Torsionsspannungen konzentrieren.

- Vorteile der Kaltverfestigung: Die plastische Verformung beim Schmieden erhöht die Versetzungsdichte innerhalb der kristallinen Struktur des Metalls und erzeugt dadurch eine inhärente Härte und Festigkeit, die durch Guss nicht erreicht werden kann.

Nach branchenspezifikationen , liefern hochwertige geschmiedete Kurbelwellen aus Stahl 4340 eine Zugfestigkeit von über 145.000 psi – fast doppelt so hoch wie bei einfachem Gusseisen. Doch die Zugfestigkeit allein erzählt nicht die ganze Geschichte. Der Vorteil einer geschmiedeten SBC-Kurbelwelle zeigt sich am deutlichsten unter wiederholten Belastungszyklen, wo die ausgerichtete Kornstruktur die Ausbreitung mikroskopisch kleiner Risse verhindert, die letztendlich minderwertige Materialien zerstören.

Warum anspruchsvolle Motoren geschmiedete Laufgruppen erfordern

Denken Sie daran, was in einem Hochleistungsmotor passiert: explosive Verbrennungsvorgänge treiben die Kolben mit enormer Kraft nach unten, verdrehen dabei die Kurbelwelle, während benachbarte Zylinder gleichzeitig ihre Ladungen komprimieren. Durch Aufladung, Lachgas oder andauernden Betrieb bei hohen Drehzahlen vervielfachen sich die Belastungen dramatisch.

Geschmiedete Kurbelwellen sind für diese anspruchsvollen Anwendungen unverzichtbar:

- Hochleistungs-Motoren ohne Aufladung: Motoren mit über 550 PS erzeugen ausreichend Verbrennungsdruck und rotierende Massen, um die Grenzen von gegossenen Materialien zu überschreiten

- Anwendungen mit Aufladung: Turbolader und Kompressoren erhöhen den Zylinderdruck über das hinaus, was gegossene Kurbelwellen zuverlässig aushalten

- Lachgassysteme: Schon moderate Lachgas-Zugaben (150+ PS) erzeugen augenblickliche Belastungsspitzen, die geschmiedete Bauteile erforderlich machen

- Drag-Racing und Motorsport: Wiederholte Starts unter hoher Belastung sowie andauernder Betrieb bei hohen Drehzahlen beschleunigen die Ermüdung von gegossenen Materialien

- Marine- und Industrieanwendungen: Ein erweiterter Betrieb unter Last erfordert Ermüdungsfestigkeit, die nur eine geschmiedete Konstruktion bieten kann

Der von Ihnen ausgewählte geschmiedete Kurbeltrieb muss den spezifischen Anforderungen Ihres Einsatzgebiets entsprechen. Nicht alle geschmiedeten Kurbeln sind gleich – die Herstellungsqualität variiert erheblich zwischen Lieferanten. Laut Analysen der Automobilindustrie gewährleistet die Einhaltung von Standards wie der IATF-16949-Zertifizierung eine konsistente Qualitätskontrolle über alle Produktionschargen hinweg. Hersteller, die diese strengen Anforderungen erfüllen, wie Shaoyi (Ningbo) Metal Technology , liefern die präzise Warmumformung und die strengen Prüfprotokolle, die hochwertige Komponenten von preisgünstigen Alternativen mit dem Label „geschmiedet“, jedoch ohne entsprechende Qualität, unterscheiden.

Vorteile

- Deutlich überlegene Ermüdungsfestigkeit: Kontinuierlicher Kornfluss verhindert Rissbildung selbst bei Millionen von Belastungszyklen

- Höchste verfügbare Zugfestigkeit: schmiedestücke aus 4340-Stahl überschreiten 145.000 psi und eignen sich für Anwendungen mit über 1.000 PS

- Gewichtsreduzierungspotenzial: Ein hervorragendes Verhältnis von Festigkeit zu Gewicht ermöglicht das Entfernen von Material für leichtere rotierende Baugruppen, ohne die Haltbarkeit zu beeinträchtigen

- Verträgt extreme Leistungssteigerungen: Große Turbolader, aggressive Aufladesysteme und leistungsstarke Lachgassysteme stellen keine strukturellen Probleme dar

- Verlängerter Betriebsleben: Hochwertige geschmiedete Kurbelwellen halten unter gleichen Belastungen deutlich länger als gegossene Alternativen

- Bessere Reaktion auf Oberflächenbehandlungen: Nitrieren, Kugelstrahlen und induktives Härten verbessern die ohnehin überlegenen Grundmaterial-Eigenschaften

- Frieden des Geistes: Eliminiert die Kurbelwelle als Ausfallpunkt bei teuren, leistungsstarken Motorkombinationen

Nachteile

- Höhere Anschaffungskosten: Qualitativ hochwertige geschmiedete Kurbelwellen kosten in der Regel das 2- bis 3-fache im Vergleich zu gegossenen Stahlalternativen

- Erfordert eine präzise Auswuchtung: Engere Toleranzen erfordern professionelle Auswuchtausrüstung und Fachkenntnis

- Die Qualität variiert je nach Hersteller: Günstige Schmiedestücke liefern möglicherweise nicht die erwartete Leistung – die Beschaffung spielt eine entscheidende Rolle

- Bearbeitungskomplexität: Härtere Materialien erfordern spezielle Ausrüstung und erhöhen die Bearbeitungskosten

- Übertrieben für leichte Anwendungen: Serienmäßige Reparaturen und kostengünstige Straßenfahrzeuge profitieren nicht von hochwertigen Schmiedekonstruktionen

Der Herstellungsprozess ist ebenso wichtig wie die Materialspezifikation. Präzises Warmumformen bei kontrollierten Temperaturen gewährleistet eine optimale Kornverfeinerung, während anschließende Wärmebehandlungen wie Härten und Anlassen Härte und Zähigkeit weiter verbessern. Qualitätskontrollen überprüfen, ob Maßgenauigkeit, Oberflächenbeschaffenheit und Materialeigenschaften höchsten Ansprüchen genügen. Wenn all diese Prozesse zusammenwirken – zertifizierte Fertigung, richtige Legierungsauswahl und strenge Qualitätsicherung – liefert die resultierende geschmiedete Kurbelwelle Zuverlässigkeit, die ihren höheren Preis rechtfertigt.

Für Hersteller und Produzenten, die geschmiedete Kurbelwellen beschaffen, gewährleistet die Zusammenarbeit mit einem nach IATF 16949-zertifizierten Präzisionsschmiede-Lieferanten eine gleichbleibende Qualität über alle Produktionsdurchläufe hinweg. Dieser im Automobilbereich anerkannte Zertifizierungsstandard verlangt strenge Prozesskontrollen und Dokumentationen, die hochwertige Komponenten von Standardteilen unterscheiden. Der Unterschied zeigt sich, wenn Ihr Motor Saison für Saison bei intensiver Beanspruchung ohne Probleme im Drehmomentaufbau übersteht.

Da vergüteter Stahl als Premium-Standard für anspruchsvolle Anwendungen gilt, stellt sich die Frage: Welche Marken für geschmiedete Kurbelwellen aus dem Aftermarket bieten die beste Kombination aus Qualität, Verfügbarkeit und Wert für Ihren speziellen Aufbau?

Vergleich der führenden Aftermarket-Geschmiedekurbelwellen-Marken

Sie haben sich dafür entschieden, dass Ihr Aufbau geschmiedeten Stahl erfordert – nun stellt sich die nächste Frage: Welcher Hersteller liefert die Qualität, die Ihr Motor verdient? Die Landschaft der nachgerüsteten geschmiedeten Kurbelwellen umfasst etablierte Namen wie Scat-Kurbelwellen, Eagle Specialty Products und die K1-Kurbelwellenserie, wobei jedes Unternehmen je nach Anwendung und Budget unterschiedliche Vorteile bietet.

Doch darauf kommt es an, was die meisten Käufer übersehen: Die Auswahl einer hochwertigen geschmiedeten Kurbelwelle stellt nur die halbe Miete dar. Die Abstimmung dieser Kurbelwelle auf kompatible Pleuel, Kolben und Schwingungsdämpfer entscheidet darüber, ob Ihr Drehmomentaggregat als integriertes System funktioniert oder bei jeder Umdrehung gegen sich selbst arbeitet.

Nachgerüstete geschmiedete Kurbelwellen von Scat, Eagle und K1

Nach Engine Builder Magazine , Hersteller wie Scat, Callies und Eagle setzen voll auf den Stroker- und Leistungs-Kurbelwellenmarkt und bieten umfangreiche, sofort einsatzbereite Optionen für Rotationsaggregate. Jede Marke bringt spezifische Stärken mit:

SCAT-Krankschäfte hat den Markt für Leistungs-Kurbelwellensätze maßgeblich geprägt und verfügt über eines der tiefsten Lagerbestände der Branche. Laut ihrer Website sind über 1.200 Hubkolbenkombinationen direkt lieferbar, darunter die beliebten Scat-350-Kurbelwellenoptionen für Small-Block-Chevy-Anwendungen. Was zeichnet Scat aus? Laut Branchenberichten behandelt das Unternehmen jeden Kurbelwellensatz als Einzelauftrag statt als Serienfertigung – was bedeutet, dass die Auswuchtqualität dem Niveau hochwertiger Motorenwerkstätten entspricht. Scat bietet gegossene, geschmiedete und aus einem Block gefräste Optionen in seiner Produktpalette an, sodass Bastler die Bauteilqualität ihrem Budget und ihren Leistungszielen anpassen können.

Eagle Specialty Products bietet über 1.900 Kurbelwellen-Kombinationen, die alles abdecken – von heimischen V8-Motoren bis hin zu Importanwendungen, einschließlich Plattformen von Subaru, Toyota und Mitsubishi. Die Pro Street-Bauteile enthalten geschmiedete Kurbelwellen aus 4140-Stahl in Kombination mit FSI-I-Trägerpleueln aus 4340-Stahl. Die Dokumentation von Eagle liefert detaillierte Kompatibilitätshinweise, um Konstrukteuren zu helfen, die geeigneten Kombinationen für bestimmte Hubräume und Verdichtungsziele zu ermitteln.

K1 Technologies hat sich mit Wiseco zusammengeschlossen, um Kurbelwellenbaugruppen zu entwickeln, die bereits von der ursprünglichen Konstruktion her aufeinander abgestimmt sind. Laut Herstellerangaben bedeutet dieser kollaborative Ansatz, dass die Baugruppen leichter ausbalanciert werden können und weniger Nachbearbeitung vor der Montage erfordern. K1 bietet sowohl geschmiedete als auch massiv geschmiedete Stahlvarianten an – beide gewährleisten einen äußerst stabilen Unterteil, kombiniert mit den in den USA hergestellten, geschmiedeten Kolben von Wiseco.

Callies nimmt die Premiumklasse ein und bietet V8-Kurbelwellen im Preisbereich von etwa 2.000 bis 6.500 US-Dollar, abhängig von den Spezifikationen. Ihre mittig gegengewichteten Designs haben sich besonders bei aufgeladenen Anwendungen durchgesetzt, da sie verhindern, dass die Kurbelwelle unter hohen Belastungen durchbiegt. Bei der Konstruktion einer SBC-400-Schmiedekurbelwellenkombination oder einem 454-Schmiedekurbelwellenprojekt liefert Callies Bauteile, die für die anspruchsvollsten Anwendungen konzipiert sind.

Passende Schmiedekurbelwellen auf Ihre Laufbuchsenabstimmung abstimmen

Stellen Sie sich vor, Sie bestellen eine hochwertige geschmiedete Kurbelwelle und stellen dann fest, dass Ihre Pleuel die Nockenwelle nicht freilaufen oder Ihre Kolben über die Zylinderkopfoberfläche hinausragen. Solche Kompatibilitätsprobleme entstehen, wenn Konstrukteure sich ausschließlich auf die Kurbelwelle konzentrieren, ohne das komplette Laufbuchsenpaket zu berücksichtigen.

Hier ist die entscheidende Abstimmungsreihenfolge, um kostspielige Fehler zu vermeiden:

- Hub vs. Pleuellänge vs. Kolbenverdichtungshöhe: Diese drei Dimensionen müssen innerhalb der Deckhöhe Ihres Blocks zusammenwirken. Eine längere Kolbenhublänge erfordert entweder kürzere Kolben oder kürzere Pleuel, um Interferenzen zu vermeiden. Laut branchenempfehlungen erfordert die Verwendung von Serien-Pleuel oft kürzere Kolben – während kürzere Pleuel Serien-Kolben ermöglichen, die nicht über die Blockdeckelhöhe hinausragen.

- Kompatibilität des Zylinderkopfs: Die Wölbung oder Vertiefung des Kolbens muss zum Brennraumvolumen des Zylinderkopfs und den Anforderungen an die Ventilentlastungen passen. Aus diesem Grund listen die meisten Hersteller von Hubvergrößerungs-Kits kompatible Zylinderköpfe mit ihren Baugruppen auf.

- Anforderungen an die Freistellung im Block: Längere Hubmaße erfordern möglicherweise das Abschleifen des unteren Zylinderlaufbuchsenbereichs, Freistellungen an den Hauptlagerböcken oder Freistellung für die Nockenwelle. Klären Sie Ihre Freistellungsanforderungen, bevor Sie Bauteile bestellen.

- Auswucht-Konfiguration: Nach Technik-Abteilung von Summit Racing , Chevy 305- und 350-Motoren verfügen typischerweise über intern ausbalancierte Konfigurationen, während Chevy 400- und 454-Motoren häufig eine externe Ausgleichung mit gewichteten Schwingungsdämpfern und Schwungrädern erfordern.

- Auswahl des Schwingungsdämpfers: Ihr Dämpfer muss den Ausgleichsspezifikationen und den Nabenmaßen der Kurbelwelle entsprechen. Intern ausbalancierte Kurbelwellen verwenden neutral ausbalancierte Dämpfer; bei extern ausbalancierten Systemen sind spezifische gegenständige Dämpfer erforderlich.

Für 383-Stroker-Kits – eine der beliebtesten Small-Block-Chevy-Kombinationen – kombiniert das typische Setup eine Kurbelwelle mit 3,75" Hub und einen um 0,030" übermaßgebohrten 350er-Zylinderblock. Sowohl Gusstahl- als auch Schmiedekurbelwellen sind zu verschiedenen Preisen erhältlich, wobei Schmiedeteile empfohlen werden, wenn Leistungsziele von 500 PS überschritten werden oder Leistungssteigerungen geplant sind.

Bei der Konstruktion einer 454 Schmiedekurbelwelle für Großblock-Anwendungen bieten die größeren Haupt- und Pleuellagerdurchmesser inhärente Festigkeitsvorteile. Laut technischen Quellen weisen Großblock-Kurbelwellen dickere Querschnitte zwischen Haupt- und Pleuellagern auf, wodurch höhere Leistungsgrenzen erreicht werden, bevor eine massiv geschmiedete Bauweise erforderlich wird.

Wichtige Aspekte bei der Auswahl nachträglicher geschmiedeter Kurbelwellen

- Stahlsortenqualität ist entscheidend: der Stahl 4340 bietet eine überlegene Festigkeit gegenüber den Legierungen 4140 oder 5140 – achten Sie auf die Materialspezifikationen, anstatt anzunehmen, dass alle Schmiedeteile gleichwertig sind.

- Qualität des Herstellungsprozesses: Nicht-verdrillte Schmiedeverfahren erzeugen geringere innere Spannungen als verdrillte Alternativen. Renommierte Hersteller verwenden komplexere Werkzeuge, um alle Kurbelwellenkröpfungen gleichzeitig zu schmieden.

- Wärmebehandlung und Nachbearbeitung: Achten Sie auf induktionsgehärtete Lagerstellen, sandgestrahlte Oberflächen und verrundete Lagerübergänge, die auf professionelle Fertigungsstandards hinweisen.

- Überprüfen Sie die tatsächliche Schmiedeherkunft im Vergleich zu Marketingaussagen: Einige preiswerte „geschmiedete“ Kurbelwellen sind tatsächlich gegossene Bauteile mit Oberflächenbehandlungen. Beziehen Sie diese von etablierten Herstellern mit dokumentierten Qualitätskontrollprozessen.

- Komplettkit im Vergleich zu Einzelkomponenten: Vorkombinierte Laufgarnituren von Herstellern wie Scat und Callies beseitigen Unsicherheiten bezüglich der Kompatibilität und beinhalten oft eine professionelle Auswuchtung.

- Fachkompetenz des Lieferanten: Laut Branchenexperten ist der wichtigste Schritt, detaillierte Fragen zur Anwendung, zum Budget und zu den Erwartungen zu stellen, bevor die Auswahl der Komponenten endgültig getroffen wird.

Die Unterschiede in der Qualität bei geschmiedeten Kurbelwellen können nicht hoch genug eingeschätzt werden. Eine preiswerte Schmiedewelle von einem unbekannten Lieferanten kann tatsächlich eine schlechtere Leistung erbringen als eine hochwertige Gusstahloption eines etablierten Herstellers. Laut Tom Lieb von Scat nutzt das Unternehmen seine Erfahrung aus Tausenden von Laufgarnituren, um die Teile passgenau abzustimmen – so erhalten Kunden Bauteile, die sowohl zu ihrem Budget als auch zu ihren Leistungserwartungen passen.

Bei so vielen verfügbaren Optionen: Wie vergleichen Sie systematisch Materialien und identifizieren die richtige Wahl für Ihre spezifische Anwendung? Ein umfassender direkter Vergleich hilft, Klarheit zu schaffen.

Vollständige Vergleichstabelle für Kurbelwellenmaterialien

Sie haben die einzelnen Analysen gesehen – jetzt stellen wir Gussstahl-, Grauguss- und geschmiedete Stahlkurbelwellen direkt gegenüber, sodass die Unterschiede offensichtlich werden. Dieser umfassende Vergleich schließt eine Lücke, die viele Quellen offenlassen: anwendungsspezifische Empfehlungen, die Materialeigenschaften den realen Anforderungen im Straßenverkehr, Drag Racing, Rundstrecke, Marine- und Dieselanwendungen zuordnen.

Wenn Sie Gussstahl- mit geschmiedetem Stahl vergleichen oder entscheiden, ob Grauguss für Ihren Aufbau noch sinnvoll ist, sind die Details entscheidend. Die untenstehende Tabelle fasst technische Spezifikationen aus ingenieurwissenschaftlicher Forschung und branchenüblichen Quellen zusammen, um das bestmögliche Bild zu liefern.

Direkter Vergleich der Materialeigenschaften

Stellen Sie sich diesen Vergleich als Ihre Entscheidungsmatrix vor. Jedes Material überzeugt in bestimmten Bereichen, weist jedoch auch Einschränkungen auf. Der Unterschied zwischen Schmiede- und Gusstahl wird besonders unter anspruchsvollen Bedingungen deutlich, aber selbst der Unterschied zwischen Temperguss und Grauguss spielt eine Rolle, wenn Sie für kostensensitive Anwendungen optimieren.

| Eigentum | Geschmiedeter Stahl (4340) | Gussstahl | Gusseisen (Kugelgraphit) |

|---|---|---|---|

| Zugfestigkeit | 145.000+ psi | 65.000–100.000 psi | 70.000–95.000 psi |

| Müdungsfestigkeit | Ausgezeichnet – die gerichtete Kornstruktur verhindert Rissausbreitung | Gut – verbessert gegenüber Eisen, besitzt aber keine ausgerichtete Kornstruktur | Befriedigend – zufällige Kornanordnung führt zu Spannungsansammlungen |

| Typisches Gewicht | Leichteste Option – hervorragendes Festigkeits-zu-Gewichts-Verhältnis ermöglicht Materialreduzierung | Mäßig – schwerer als geschmiedet, leichter als Eisen | Am schwersten – Dichte führt zu größeren Gegengewichten |

| Bearbeitbarkeit | Anspruchsvoll – härteres Material erfordert spezielle Ausrüstung | Gut – Standard-Bearbeitungsverfahren anwendbar | Ausgezeichnet – einfaches Schleifen und niedrige Werkzeugkosten |

| Kostenbereich | 800–2.500+ $ (Premium-Optionen übersteigen 3.000 $) | $400–$700 | 200–400 $ (häufig wiederaufbereitet/nachgeschliffen) |

| Leistungsgrenze | 1.000+ PS (abhängig von der Legierung) | 450–550 PS | 350–450 PS (Kleinstblock); 500–600 PS (Großblock) |

| Ideale Anwendungen | Rennsport, Zwangseinblasung, Lachgas, dauerhafte Hochdrehzahlbelastung | Leistungsstarke Straßenaufbauten, moderate Leistungssteigerungen, gelegentlicher Einsatz auf der Rennstrecke am Wochenende | Serienmäßige Überholungen, Alltagsfahrzeuge, Restaurierungen |

| Ausfallmodus | Schleichende Ermüdung (selten) – hält in der Regel länger als die Lebensdauer des Motors | Verbiegung unter extremen Lasten – zeigt Warnsignale | Plötzlicher spröder Bruch – oft katastrophal und mit wenig Vorwarnung |

Nach technische Analyse , erzeugt der Schmiedeprozess ein Phänomen namens Richtungsfluss der Kornstruktur, bei dem die innere Struktur des Metalls entlang der Konturen der Kurbelwelle ausgerichtet ist. Dieser durchgehende Kornfluss erhöht die Festigkeit, Zähigkeit und Ermüdungsbeständigkeit genau dort, wo die Kräfte konzentriert wirken. Guss- im Vergleich zu geschmiedeten Eisen- und Stahlsorten können diese molekulare Ausrichtung durch kein Gussverfahren erreichen.

Kosten-Nutzen-Analyse

Hier entscheidet sich für die meisten Bastler das wahre Wertversprechen jedes Materials: Ist es sinnvoll, 2.000 $ für eine geschmiedete Kurbelwelle in einem 300-PS-Auto auszugeben, das nur zum Einkaufen genutzt wird? Doch mit einem 300-$-Gusseisenteil bei einem 600-PS-Turboaufbau zu spielen, birgt die Gefahr eines katastrophalen Ausfalls.

Anwendungsspezifische Empfehlungen:

Straßenfahrt (täglich/Weekend-Cruiser)

- Leistung unter 400 PS: Gusseisen bleibt vollkommen ausreichend – sparen Sie Ihr Budget für andere Upgrades

- Leistung 400–500 PS: Gusstahl bietet eine deutliche Verbesserung bei angemessenen Kosten

- Leistung ab 500 PS: Geschmiedeter Stahl wird zur einzig sinnvollen Wahl für Zuverlässigkeit

Drag Racing

- Bracket-Racing (leicht) Gusstahlgriffe bei gelegentlichen Einsätzen mit Leistung unter 500 PS

- Ernsthafte Konkurrenz: Geschmiedeter Stahl obligatorisch – wiederholte Belastungen mit hohem Stress zerstören Gussmaterialien

- Profibauten: Hochwertige geschmiedete oder aus Vollmaterial gefertigte Konstruktion für Motoren mit mehr als 800 PS

Rundstreckenrennen

- Einsteigerklassen: Qualitativ hochwertiger Gusstahl hält den meisten Wochenendrennen stand, sofern ordnungsgemäß gewartet

- Wettbewerbsprogramme: Geschmiedeter Stahl bietet die Ermüdungsbeständigkeit, die ein anhaltender Betrieb bei hohen Drehzahlen erfordert

- Professionelle Touren: Hochwertige geschmiedete Kurbelwellen rechtfertigen ihre Kosten durch verlängerte Wartungsintervalle

Marine Anwendungen

- Freizeiteinsatz: Gusstahlhebel decken typische marine Beanspruchungszyklen ausreichend ab

- Sportboote: Geschmiedeter Stahl ist unverzichtbar – Schiffsmotoren laufen oft über längere Zeiträume unter Last, wodurch Ermüdung in minderwertigen Materialien beschleunigt wird

- Offshore/Kommerziell: Hochwertige geschmiedete Konstruktion verhindert Ausfälle weitab von der Küste

Dieselanwendungen

- Serientausch: Serienmäßiges Gusseisen oder Gussstahl ist in der Regel ausreichend für Serienleistungsstufen

- Modifizierte Leistungsdiesel: Moderne Hochdruck-Einspritzsysteme erzeugen extreme Verbrennungsdrücke – geschmiedeter Stahl wird bei nennenswerter Leistungssteigerung empfohlen

- Wettbewerbs-Dieselziehen: Hochwertiger geschmiedeter oder massiv gefräster Stahl ist zwingend erforderlich für die augenblicklichen Belastungen, denen Wettbewerbsdiesel ausgesetzt sind

Versagensmechanismen und Warnhinweise verstehen

Jedes Material versagt unterschiedlich, und das Erkennen von Warnzeichen kann die völlige Zerstörung des Motors verhindern. Laut forschung zur Fehleranalyse , stellt Ermüdungsversagen den vorherrschenden Mechanismus bei der Zerstörung von Kurbelwellen dar – und die Reaktion des Materials auf wiederholte Spannungszyklen bestimmt, wie schnell und dramatisch ein Versagen eintritt.

Versagenseigenschaften von Gusseisen:

- Spröder Bruch mit geringer Vorwarnung – Risse breiten sich rasch aus, sobald sie entstehen

- Das Versagen tritt häufig an den Radiusübergängen der Lagerzapfen auf, wo sich Spannungen konzentrieren

- Mikroskopische Porosität und Einschlüsse aus dem Gießprozess erzeugen Spannungsüberhöhungen

- Warnzeichen: Ungewöhnliche Vibrationen, Lager-Verschleißmuster oder metallische Partikel im Öl können einem Ausfall vorausgehen – oft gibt es jedoch keine Vorankündigung

Versagensmerkmale von Gusstahl:

- Duktiler als Eisen – neigt dazu, sich zu verbiegen, bevor es bricht

- Sichtbare Verformung kann vor dem vollständigen Bruch auftreten

- Bessere Kornstruktur reduziert die Rissbildung im Vergleich zu Eisen

- Warnzeichen: Schleichende Veränderungen des Lagerspiels, Schwankungen des Öldrucks oder Wackeln des Schwingungsdämpfers weisen auf sich entwickelnde Probleme hin

Versagensmerkmale von Schmiedestahl:

- Extrem selten bei sachgemäß abgestimmten Anwendungen

- Wenn ein Ausfall auftritt, resultiert dieser typischerweise aus Herstellungsfehlern, fehlerhafter Wärmebehandlung oder Betrieb weit jenseits der Konstruktionsgrenzen

- Die gerichtete Kornstruktur widersteht der Rissausbreitung, selbst wenn sich Schäden bilden

- Warnzeichen: Ähnlich wie vergossener Stahl, aber mit einem deutlich größeren Sicherheitspuffer vor einem katastrophalen Versagen

die isotrope Beschaffenheit des Mikrogefüges von Gusseisen bedeutet, dass die Widerstandskraft gegen Rissausbreitung nicht richtungsabhängig ist. Risse, die sich in gegossenen Bauteilen bilden, benötigen weniger Energie zum Weiterwachsen als bei geschmiedeten Alternativen, wo sie ausgerichtete Korngrenzen überwinden müssten.

Das Verständnis dieser Versagensmerkmale hilft Ihnen dabei, fundierte Entscheidungen über die Werkstoffauswahl zu treffen. Eine gusseiserne Kurbelwelle in einem Serienaufbau stellt ein akzeptables Risiko dar – dasselbe Bauteil in einer Hochleistungsanwendung mit erhöhtem Ladedruck wird jedoch zur Gefahr, die Ihren Motor zerstören und möglicherweise Passanten verletzen kann.

Der Vergleich zwischen geschmiedetem Stahl und gegossenem Stahl hängt letztendlich von den Anforderungen der jeweiligen Anwendung ab. Gossener Stahl ist durchaus geeignet für Straßen-Performance-Aufbauten mit weniger als 550 PS, solange keine dauerhaften Hochdrehzahlbetriebszustände auftreten. Überschreiten Sie diese Grenzen, wird die überlegene Ermüdungsfestigkeit des geschmiedeten Stahls unverzichtbar statt optional.

Nachdem diese Materialeigenschaften und Anwendungsrichtlinien geklärt sind, stellt sich die nächste praktische Frage: Wann muss Ihre aktuelle Kurbelwelle ausgetauscht werden, und woran erkennen Sie, mit welchem Material Sie gerade arbeiten?

Wann ein Upgrade von einer gegossenen auf eine geschmiedete Kurbelwelle sinnvoll ist

Sie haben die Materialvergleiche und Anwendungsrichtlinien geprüft – doch hier ist die entscheidende praktische Frage, die Ihnen schlaflose Nächte bereitet: Benötigt Ihr aktueller Aufbau tatsächlich brauchst ein Upgrade auf eine geschmiedete Welle, oder wäre das Geld anderswo besser investiert? Dieser Entscheidungsfluss eliminiert Unsicherheiten anhand klarer Schwellenwerte und Identifikationsmethoden, die Ihrem Upgrade-Pfad jegliche Rätselraten nehmen.

Nach Die technische Analyse von KingTec Racing , damit zu warten, bis Ihre Kurbelwelle ausfällt, bedeutet, dass Sie bereits zu spät kommen. Ein Kurbelwellenbruch zerstört in der Regel den gesamten Motor – Pleuel durchschlagen den Zylinderblock, Lagermaterial verunreinigt sämtliche Ölleitungen, und die Reparaturkosten können 5.000 $ überschreiten, bevor das ursprüngliche Problem überhaupt behoben wurde. Proaktives Upgraden basierend auf den Anforderungen des Einsatzes schützt Ihre Investition.

Leistungsschwellen, die ein Schmiedewellen-Upgrade erfordern

Überlegen Sie, was passiert, wenn Sie Ihrem Motor Aufladung, Nitrous Oxide oder mehr Hubraum hinzufügen. Jede Modifikation, die den Zylinderdruck oder die rotierende Masse erhöht, vervielfacht die Kräfte, denen die Kurbelwelle standhalten muss. Ihre serienmäßige Gusskurbelwelle – meist aus Gusseisen oder Niedrigqualitätsstahl – wurde für Serienleistungen konzipiert, nicht für die explosiven Drehmomentspitzen eines aufgeladenen Systems.

Hier wird ein Upgrade unverzichtbar statt optional:

- Anlagen mit Zwangseinblasung: Unabhängig davon, ob Sie einen Turbolader oder Kompressor montieren, steigen die Zylinderdrücke dramatisch an. Laut Branchenexperten übersteigen bereits moderate Aufladewerte (8–12 psi) den Belastungsbereich vieler Gusskurbelwellen. Symptome wie Klopfen unter Aufladung, unausgeglichene Kurbelwellen oder Torsionsverformungen bei hohen Drehzahlen zeigen an, dass die Serienkurbelwelle an ihre Grenzen stößt.

- Betrieb bei hohen Drehzahlen über 7.500 U/min: Motoren für Rennstrecken, Driftfahrzeuge und Straßenrennen, die regelmäßig über die werkseitigen Drehzahlbegrenzungen hinaus betrieben werden, erfahren enorme zyklische Belastungen. Gusskurbelwellen leiden unter diesen Bedingungen an Metallermüdung, wodurch Risse entstehen können, die plötzlich zum Ausfall führen. Wenn Sie eine Kurbelwellenkombination für ein 283er-Aggregat im historischen Rennsport oder einen modernen Hochdrehzahlmotor aufbauen, bietet eine geschmiedete Ausführung die erforderliche Widerstandsfähigkeit gegen Ermüdungsbruch bei Dauerbelastung.

- Stroker-Umrüstungen: Eine zunehmende Hublänge vervielfacht das Drehmoment, erhöht dabei jedoch gleichzeitig die seitlichen Kräfte auf die Kurbelwelle. Eine 302er-Kurbelwelle, die in einen Stroker-Einsatz eingebaut wird, erfährt völlig andere Belastungsmuster, als dies bei ihrer ursprünglichen Konstruktion vorgesehen war. Der vergrößerte Kurbelradius erzeugt eine höhere Hebelwirkung, der Gussmaterialien nicht ausgelegt sind.

- Lachgassysteme: Selbst moderate Lachsgas-Zusätze (150+ PS) erzeugen augenblickliche Spannungsspitzen, die die normalen Verbrennungsbelastungen überschreiten. Laut technischen Quellen erfordern Motoren mit Lachsgas-Anlage geschmiedete Unterteile, da die explosive Art der lachsgasunterstützten Verbrennung Kräfte konzentriert, die weit über das hinausgehen, was Gusskonstruktionen zuverlässig aushalten.

- Bisheriger Motorschaden am Unterteil: Wenn Sie bereits eine Kurbelwelle gebrochen, ein Lager eingeschmolzen oder Metallspäne in Ihrer Ölwanne gefunden haben, hat sich Ihre Serienkurbelwelle bereits als unzureichend erwiesen. Der Ersatz durch eine weitere Serieneinheit setzt lediglich die Ausfalluhr erneut zurück.

Entscheidungsflussdiagramm für Ihren Motoraufbau

Hört sich kompliziert an? Diese schrittweise Entscheidungssequenz vereinfacht die Frage nach einem Upgrade. Arbeiten Sie jeden Punkt der Reihe nach durch – Ihre Antworten bestimmen, ob geschmiedeter Stahl für Ihren spezifischen Anwendungsfall zwingend erforderlich oder optional ist:

- Identifizieren Sie das Material Ihrer aktuellen Kurbelwelle. Bevor Sie eine Entscheidung über ein Upgrade treffen, vergewissern Sie sich, mit welchem Material Sie arbeiten. Die auf dem ersten Gegengewicht oder der vorderen Flanschseite eingeprägten SBC-Kurbelwellen-Gussnummern geben Aufschluss über den Materialtyp und die ursprüngliche Verwendung. Vergleichen Sie diese SBC-Gussnummern mit den Herstellerspezifikationen, um zu prüfen, ob Ihre Kurbelwelle aus Grauguss, Temperguss (Nodularguss) oder Gusstahl besteht.

- Bestimmen Sie Ihr realistisches Leistungsziel in PS. Seien Sie hier ehrlich – nicht Ihre Wunschzahl, sondern was Ihre Kombination tatsächlich leisten wird. Bei Motoren mit Serienblock, die unter 400 PS bleiben, rechtfertigen sich die Kosten für Schmiedekomponenten selten. Konstruktionen im Bereich von 450–550 PS bewegen sich in einer Grauzone, in der vergüteter Stahl zur Mindestanforderung wird. Über 550 PS wechselt geschmiedeter Stahl von „schön zu haben“ zu „unverzichtbarer Versicherung“.

- Bewerten Sie die Pläne zur Leistungssteigerung. Planen Sie Turbo, Kompressor oder Lachgas? Addieren Sie diese erwarteten Leistungszuwächse zu Ihrer Basisleistungsschätzung. Selbst ein moderater Nitrous-Kit mit 75–100 PS bringt viele Motoren über die Grenze der Einsatzfähigkeit von Gusseisenkomponenten hinaus. Bei gezwungener Induktion sollte unabhängig von der Basisleistung stets ein geschmiedeter Unterteil als erforderlich angenommen werden.

- Bewerten Sie den Drehzahlbetriebsbereich. Motoren, die selten über 6.000 U/min hinausgehen, verursachen deutlich geringere Ermüdungsbelastungen für Kurbelwellen als solche, die regelmäßig bis zu 7.500+ U/min drehen. Hochdrehzahlanwendungen beschleunigen die Materialermüdung von gegossenen Bauteilen, wodurch die geschmiedete Bauweise umso wichtiger wird, je höher die Betriebsdrehzahlgrenze steigt.

- Berücksichtigen Sie das Nutzungsmuster. Wochenend-Cruiser erfahren grundlegend andere Belastungsmuster als reine Rennstreckenfahrzeuge oder Drag-Racer. Dauerhafter Rennbetrieb – wiederholte belastende Starts, andauernder Hochdrehzahlbetrieb oder Wettkampfeinsätze über längere Distanzen – erfordert eine Ermüdungsfestigkeit, die nur eine geschmiedete Bauweise zuverlässig bietet.

- Berechnen Sie die Kosten eines Ausfalls im Vergleich zu den Upgrade-Kosten. Eine hochwertige geschmiedete Kurbelwelle kostet je nach Anwendung und Hersteller zwischen 800 und 2.500 USD. Ein kompletter Motorausfall aufgrund des Kurbelwellenbruchs übersteigt typischerweise 5.000 USD an Teilen und Arbeitskosten – nicht eingerechnet Stillstandszeiten, Abschleppkosten und mögliche Folgeschäden. Diese Risikobewertung führt oft dazu, dass ein proaktives Upgrade die bessere Entscheidung ist.

Identifizierung des aktuellen SBC-Kurbelwellenmaterials

Bevor Sie Geld für Upgrades ausgeben, prüfen Sie, was sich derzeit in Ihrem Block dreht. Die Identifizierung von SBC-Kurbelwellen basiert auf Gussnummern in Kombination mit visuellen Inspektionstechniken, die die Materialzusammensetzung offenbaren.

Suchen Sie bei Small-Block-Chevy-Anwendungen die auf der ersten Gegengewichtsseite oder der vorderen Flanschseite eingeprägte Gussnummer der Kurbelwelle. Typische SBC-Kurbelwellen-Gussnummern sind:

- 3932442:In vielen 350er-Anwendungen zu finden – typischerweise aus Temperguss (nodular iron), mit zweiteiligem hinterem Wellendichtring

- 14088526:Einstückiger hinterer Wellendichtring, verwendet in neueren 350er Motoren

- 10243552:Häufig in Vortec-Anwendungen von 1996–2002

Die Sichtprüfung liefert zusätzliche Bestätigung. Gussstahlkurbelwellen weisen in der Nähe der Gegengewichte eine rauere Oberflächenstruktur, sichtbare Gussnähte und bei sauberer Oberfläche ein matteres graues Aussehen auf. Stahlkurbelwellen – ob gegossen oder geschmiedet – zeigen glattere Oberflächen und eine andere Färbung. Geschmiedete Kurbelwellen weisen typischerweise Merkmale des Schmiedeprozesses auf: Trennlinien, die den Konturen der Kurbelwelle folgen, anstatt gerade Gussnähte, sowie dichtere, feinere Oberflächeneigenschaften.

Das Verfahren der magnetischen Partikelprüfung (Magnaflux-Prüfung) macht unterhalb der Oberfläche liegende Risse und Materialfehler sichtbar, die bei einer Sichtprüfung übersehen werden. Jede Kurbelwelle, die für Hochleistungsanwendungen vorgesehen ist, sollte unabhängig vom äußeren Zustand dieser Prüfung unterzogen werden – innere Fehler infolge vorheriger Belastungszyklen können zu plötzlichem Versagen führen, selbst wenn die Oberflächen makellos erscheinen.

Nachdem der Werkstoff Ihrer vorhandenen Kurbelwelle identifiziert und die Entscheidung für ein Upgrade getroffen wurde, besteht der letzte Schritt darin, Ihre Auswahl an die spezifischen Anforderungen des Aufbaus und die Budgetbeschränkungen anzupassen.

Endgültige Kurbelwellen-Empfehlungen nach Anwendungsgebiet

Sie haben die metallurgischen Details verinnerlicht, die Vergleichstabellen studiert und den Entscheidungsfluss durchgearbeitet. Nun folgen endgültige Antworten: Welches Kurbelwellenmaterial gehört in die ihr -Motoren? Ob Sie einen Small-Block-Chevy für Wochenendausfahrten auf Vordermann bringen oder einen Chevy Big Block für ernsthafte Wettkämpfe bauen – diese abschließende Synthese wandelt alles Gelernte in direkt anwendbare Handlungsempfehlungen um.

Die Entscheidung zwischen geschmiedeter und gegossener Kurbelwelle hängt letztlich davon ab, die Materialeigenschaften genau an die Anforderungen der Anwendung anzupassen. Zu viel auszugeben, verschwendet Budget, das für andere Verbesserungen eingesetzt werden könnte. Zu wenig auszugeben, birgt die Gefahr eines katastrophalen Versagens, das weit mehr als nur die Kurbelwelle zerstört. So treffen Sie von Anfang an die richtige Wahl.

Ihre Kurbelwellenauswahl basierend auf Ihren Bauzielen

Betrachten Sie diese Rangliste der Empfehlungen als Ihre maßgebliche Anleitung. Jede Stufe berücksichtigt spezifische Leistungsstufen, Nutzungsmuster und Budgetaspekte – so stellen Sie sicher, dass Sie angemessen investieren, ohne das Überleben Ihres Motors durch unzureichende Komponenten zu gefährden.

-

Günstige Straßenturbos (unter 400 PS): Gusseisen akzeptabel

Bauen Sie eine originalgetreue Restauration wieder auf oder rüsten Sie einen Alltagswagen mit natürlicher Motoraufladung und werkseitiger Leistung auf? Ihre serienmäßige Kurbelwelle aus Grauguss – oder eine hochwertige Ersatzkurbelwelle – bewältigt diese Aufgabe zuverlässig. Laut Technischen Experten von Engine Labs funktionieren Kurbelwellen aus Grauguss in den meisten Straßenanwendungen problemlos, insbesondere bei Restaurierungen. Das eingesparte Geld können Sie in hochwertige Lager, Kolbenringe und eine präzise Maschinierung investieren, die für die Langlebigkeit gemäßigter Motoren noch wichtiger sind. Stellen Sie jedoch sicher, dass Ihre Kurbelwelle aus Gusseisen vor der Wiederverwendung eine Magnaflux-Prüfung (Rissprüfung) besteht – innere Risse aus vorherigem Betrieb können unabhängig von der Leistungsstufe plötzlichen Ausfall verursachen.

-

Heiße Straße und gemäßigte Leistung (400–550 PS): Gussstahl optimal

Planen Sie den Zusammenbau eines 400 SBC-Kurbelwellensatzes für Fahrspaß am Wochenende? Montieren Sie einen gemäßigten Stroker mit gelegentlichen Renneinsätzen? Gussstahl-Kurbelwellen von renommierten Herstellern wie Scat Crank oder Eagle bieten die notwendige Festigkeitssteigerung für Ihren Motoraufbau, ohne das Budget zu sprengen. Dieser ideale Bereich umfasst die meisten Anwendungen im Straßenperformance-Bereich – Motoren mit leichten Leistungssteigerungen, gelegentliche Einsätze auf der Autocross-Strecke oder dynamisches Fahren unterhalb von 6.500 U/min. Laut Engine Builder Magazine benötigt ein 383 Chevy Small Block, der 400 PS leistet, keine geschmiedete Kurbelwelle im Wert von 1.000 US-Dollar, wenn eine hochwertige Gussstahl-Kurbelwelle im Preisbereich von 300–600 US-Dollar alle Anforderungen der Anwendung problemlos erfüllt.

-

Ernsthafte Leistung und Rennsport (550+ PS): Geschmiedeter Stahl zwingend erforderlich

Planen Sie eine erzwungene Aufladung, starken Lachgas-Einsatz oder den Einsatz ausschließlich für Rennen? Dann wird geschmiedeter Stahl unverzichtbar. Die Ermüdungsbeständigkeit, die höhere Zugfestigkeit und der gezielte Kornfluss, die das Schmieden erzeugt, bieten die Zuverlässigkeitsreserve, die anspruchsvolle Konstruktionen erfordern. Laut Der technischen Analyse von Hot Rod halten qualitativ hochwertige, aus geschmiedetem 4340er Stahl gefertigte Kurbelwellen zuverlässig Leistungen von über 1.500 PS stand – weit mehr, als es irgendwelche gegossenen Alternativen sicher ermöglichen. Die zusätzliche Investition schützt vor katastrophalem Versagen, das Motoren zerstören und möglicherweise auch Passanten verletzen kann.

Endgültiges Urteil für Straße, Rennstrecke und alles dazwischen

Das unterscheidet erfolgreiche Konstruktionen von kostspieligen Lektionen: die Erkenntnis, dass die Auswahl des Kurbelwellenmaterials zusammen mit der Fertigungsqualität die Langzeitzuverlässigkeit bestimmt. Eine hochwertige geschmiedete Kurbelwelle eines renommierten Herstellers, kombiniert mit ordnungsgemäßen Einlaufölvorgaben und qualitativ hochwertigen Lagern, bietet jahrzehntelangen Betrieb. Eine preisgünstige Gussschmiedung eines unbekannten Lieferanten versagt unabhängig von der auf der Verpackung angegebenen Stahlsorte.

Für Konstrukteure und Hersteller, die im großen Umfang geschmiedete Kurbelwellen beschaffen, bedeutet die Zusammenarbeit mit einem nach IATF 16949-zertifizierten Präzisionsschmiede-Lieferanten, dass die Qualität über alle Produktionsserien hinweg konsistent bleibt. Diese weltweit anerkannte Automobilindustrie-Zertifizierung für strenge Prozesskontrollen trennt Bauteile in professioneller Qualität von handelsüblichen Komponenten. Lieferanten wie Shaoyi (Ningbo) Metal Technology bieten präzises Warmumformen, unterstützt durch eigenes Ingenieurwesen und dokumentierte Qualitätskontrolle, ob Sie schnelle Prototypenerstellung oder Großserienfertigung für rotierende Baugruppen benötigen.

Die Quintessenz? Passen Sie das Material der Anwendung an, überprüfen Sie die Fertigungsqualität und investieren Sie angemessen. Grauguss eignet sich ausreichend für kostengünstige Überholungen. Stahlguss bewältigt Straßenleistung zuverlässig. Geschmiedeter Stahl schützt ernsthafte Investitionen endgültig. Jeder ausgegebene Euro für die richtige Kurbelwelle Ihres Aufbaus zahlt sich in Zuverlässigkeit, Langlebigkeit und seelischem Gleichgewicht aus – egal, ob Sie die Prachtstraße entlangschlendern oder auf der Rennstrecke Rekorde jagen.

"Wie eine Kurbelwelle nach der Herstellung aussieht, ist stets ein Ausgleich zwischen Gewicht, Festigkeit, Leistungssteigerung, vorgesehener Anwendung, Kosten, Verfügbarkeit unterstützender Bauteile und Herstellbarkeit." — Alan Davis, Eagle Specialty Products

Ihre Wahl der Kurbelwelle definiert die Lebensdauer des Motors. Ausgerüstet mit diesem Wissen sind Sie nun in der Lage, die Entscheidung zu treffen, die Ihre rotierende Baugruppe jahrelang zuverlässig weiterlaufen lässt.

Häufig gestellte Fragen zu Kurbelwellen-Materialien

1. Welches ist das beste Material für eine Kurbelwelle?

SAE-4340-Legierter Schmiedestahl stellt die Premium-Wahl für Hochleistungskurbelwellen dar und bietet eine Zugfestigkeit von über 145.000 psi bei hervorragender Ermüdungsfestigkeit. Dieses Material überzeugt in Renn-, Turbo- und Hochleistungsanwendungen dank seiner gezielten Kornflussrichtung, die Rissausbreitung verhindert. Für Straßenfahrzeuge mit Leistungen unter 550 PS ist Schmiedestahl jedoch ausreichend, während Gusseisen für Serienreparaturen unter 400 PS geeignet bleibt. Das beste Material hängt von Ihren spezifischen Leistungszielen, der Nutzungshäufigkeit und Ihrem Budget ab.

2. Welche Vorteile bietet eine geschmiedete Kurbelwelle?

Geschmiedete Kurbelwellen bieten durch ihre einzigartige, richtungsgebundene Kornstruktur hervorragende Festigkeit, Haltbarkeit und Ermüdungswiderstand. Der Schmiedeprozess verdichtet und richtet die molekulare Struktur des Stahls entlang der Konturen des Bauteils aus, wodurch eine kontinuierliche Kornflusslinie entsteht, die Spannungen effizient verteilt. Dadurch erreichen sie eine Zugfestigkeit, die nahezu doppelt so hoch ist wie die von gegossenen Alternativen, können Leistungen von über 1.000 PS bewältigen und Millionen von Belastungszyklen ohne Rissbildung überstehen. IATF-16949-zertifizierte Hersteller wie Shaoyi gewährleisten durch präzises Warmumformschmieden und strenge Qualitätskontrollen eine gleichbleibend hohe Qualität.

3. Was ist der Unterschied zwischen einer geschmiedeten und einer gegossenen Kurbelwelle?

Der grundlegende Unterschied liegt in der Kornstruktur und dem Herstellungsverfahren. Gusspleuelwellen entstehen durch das Einbringen von geschmolzenem Metall in Formen, wodurch zufällige Kornmuster entstehen, die lose gepacktem Sand ähneln. Geschmiedete Pleuelwellen werden unter enormen Druckkräften geformt, wodurch eine ausgerichtete, fließende Kornstruktur entsteht, die den Konturen des Bauteils folgt. Dieser strukturelle Unterschied führt zu erheblichen Leistungsunterschieden: Geschmiedete Pleuelwellen weisen eine Zugfestigkeit von über 145.000 psi im Vergleich zu 70.000–100.000 psi bei Gussvarianten auf sowie deutlich bessere Ermüdungsfestigkeit für anspruchsvolle Anwendungen.

4. Woran erkenne ich, ob meine Pleuelwelle aus Gussteil oder Schmiedeteil besteht?

Identifizieren Sie das Material Ihrer Kurbelwelle durch visuelle Inspektion und Überprüfung der Gussnummer. Gussstahl-Kurbelwellen weisen eine gröbere Oberflächenstruktur in der Nähe der Ausgleichsmassen, sichtbare gerade Gussnähte und ein matteres graues Erscheinungsbild auf. Geschmiedete Kurbelwellen zeigen Trennlinien, die dem Konturverlauf der Kurbelwelle folgen statt gerader Nähte, sowie dichtere, feinere Oberflächen. Bei Small-Block-Chevy-Anwendungen finden Sie die Gussnummern, die auf der ersten Ausgleichsmasse oder der vorderen Flanschseite eingeprägt sind, und vergleichen Sie diese mit den Herstellerspezifikationen. Die Magnaflux-Prüfung macht innere Fehler sichtbar, die bei einer bloßen Sichtprüfung nicht erkennbar sind.

5. Ab welchem PS-Niveau sollte ich auf eine geschmiedete Kurbelwelle aufrüsten?

Die Leistungsschwellen für Upgrades variieren je nach Anwendung: Gusseisen-Kurbelwellen eignen sich für bis zu 400 PS bei Small-Blocks und 500–600 PS bei Big-Blocks in Straßenfahrzeugen. Grauguss ist verlässlich einsetzbar bei Motoren mit 400–550 PS. Bei über 550 PS wird Schmiedstahl aus Gründen der Zuverlässigkeit unerlässlich. Zudem erfordern jegliche Formen von Aufladung, leistungsstarke Nitrous-Systeme (ab 150 PS), dauerhafter Betrieb über 7.500 U/min oder der Einsatz im Rennsport stets geschmiedete Bauteile, unabhängig vom Grundleistungslevel, aufgrund der augenblicklichen Belastungsspitzen, die bei diesen Anwendungen entstehen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —