Schmiedekolbenring-Spaltanleitung: Hören Sie auf zu raten, beginnen Sie mit dem Aufbau von Leistung

Warum der Ringabstand bei Schmiedekolben noch wichtiger ist

Haben Sie sich jemals gefragt, warum der Motor Ihres Kumpels mit Schmiedekolben beim Kaltstart wie ein Diesel klingt? Oder noch schlimmer, warum einige Hochleistungsmotoren nach nur wenigen harten Belastungen kolossal versagen? Die Antwort liegt oft in einer entscheidenden Messgröße, die zwischen gelungenen Aufbauten und kostspieligen Ausfällen unterscheidet: dem Kolbenring-Spalt.

Wenn Sie einen Hochleistungsmotor aufbauen – sei es ein natürlicher Saugmotor mit Hubverlängerung oder ein turbogeladener 351w mit erheblichem Ladedruck – wird das Verständnis des Zusammenhangs zwischen Schmiedekolben und Ringendenspalt absolut unverzichtbar. Im Gegensatz zu Gusskolben unterliegen Schmiedekolben anderen thermischen Gesetzmäßigkeiten – und diese Regeln zu ignorieren, kann Ihren Motor innerhalb von Sekunden zerstören.

Warum Schmiedekolben andere Ringabstände erfordern

Hier ist der entscheidende Unterschied von Schmiedekolben: Sie werden aus Aluminiumbarren hergestellt, die erhitzt und unter extremem Druck gepresst werden, wodurch die Kornstruktur des Metalls so ausgerichtet wird, dass innere Hohlräume vermieden werden. Dieser Prozess erzeugt einen dichteren und stärkeren Kolben, der über 450 PS, Nitrous-Einsätze und Anwendungen mit Zwangseinblasung verkraftet, bei denen Gusskolben einfach zerfallen würden.

Dieser Dichteunterschied hat jedoch einen Kompromiss zur Folge. Laut Speedway Motors weist die Aluminiumlegierung 2618, die üblicherweise bei Schmiedekolben verwendet wird, einen deutlich höheren Wärmeausdehnungskoeffizienten auf als die Legierung 4032, die in Gusskolben zum Einsatz kommt. In der Praxis bedeutet das: Ihre Schmiedekolben dehnen sich stärker aus, wenn sie heiß werden.

Schmiedekolben benötigen einen größeren Kolben-Laufbuchsen-Spiel, da sich Aluminium der Legierung 2618 deutlich stärker ausdehnt als gegossene Alternativen. Diese Ausdehnung beeinflusst direkt, wie Sie die Ringlücke berechnen müssen – bei falscher Berechnung folgt ein katastrophaler Ausfall.

Das ist nicht nur Theorie. Wenn Kolbenringe mit dem richtigen Spiel auf Schmiedekolben montiert werden, berücksichtigt man die maximale thermische Ausdehnung unter den anspruchsvollsten Bedingungen, denen der Motor jemals ausgesetzt sein wird. Sind die Ringe zu eng eingestellt, stoßen die Ringenden beim Erwärmen des Motors gegeneinander. Sind sie zu weit, verlieren Sie Kompression und Leistung.

Der Faktor der thermischen Ausdehnung bei Hochleistungsmotoren

Stellen Sie sich vor, was in Ihren Zylindern bei voll geöffnetem Gaspedal passiert. Die Verbrennungstemperaturen steigen stark an, der Zylinderdruck erreicht Spitzenwerte, und jedes Bauteil dehnt sich mit unterschiedlicher Geschwindigkeit aus. Ihr Block aus Gusseisen, die Aluminiumkolben und die Kolbenringe aus Stahl oder Temperguss wachsen alle – aber nicht gleichmäßig.

Als Das technische Team von Wiseco erklärt , der obere Verdichtungsring ist der stärksten Hitze ausgesetzt, da er dafür verantwortlich ist, die Verdichtung abzudichten und Wärme vom Kolben an die Zylinderwand abzuleiten. Wenn das Zusammenspiel zwischen Ring und Kolben nicht korrekt berechnet ist, kommt es zu folgender zerstörerischer Kettenreaktion:

- Die Ringenden berühren sich, wenn die Wärmeausdehnung den Spalt schließt

- Die nach außen gerichtete Kraft gegen die Zylinderwand nimmt dramatisch zu

- Zusätzliche Reibung erzeugt noch mehr Wärme

- Der Kolben wird weicher, während sich die Ringnuten auseinanderziehen

- Im Extremfall wird die Kolbenkrone buchstäblich abgerissen

Deshalb müssen die Endspaltvorgaben für Ihre Kolbenringe auf Ihre spezifische Anwendung abgestimmt sein. Ein turbogeladener 351w mit 1.100 PS bringt deutlich mehr Wärme in diese Ringe ein als ein saugrohrseitig angesaugter Straßentriebwerk mit 400 PS – selbst bei identischen Bohrungen. Die Zylinderdrücke bei Aufladeanwendungen wirken wie eine zusätzliche Hubraumvergrößerung, die in denselben Raum gepresst wird, und erzeugen Wärme, die größere Spalte erfordern.

Für diejenigen, die ihre erste geschmiedete Kolbenbaugruppe planen, ist das Verständnis dieser thermischen Beziehung grundlegend. Bevor Sie überhaupt eine Kolbenringfeile in die Hand nehmen oder eine Spalttabelle konsultieren, müssen Sie erkennen, dass Kolbenringe mit vorgegebenem Spalt nicht einfach nur „locker“ sind – sie sind präzise berechnet, um maximale Ausdehnung zu bewältigen, ohne dass die Enden jemals zusammentreffen. Genau das ist der Unterschied zwischen einem Motor, der zuverlässig Leistung bringt, und einem, der nach dem ersten harten Einsatz zu einem teuren Briefbeschwerer wird.

Wesentliche Kolbenring-Spaltbegriffe entschlüsselt

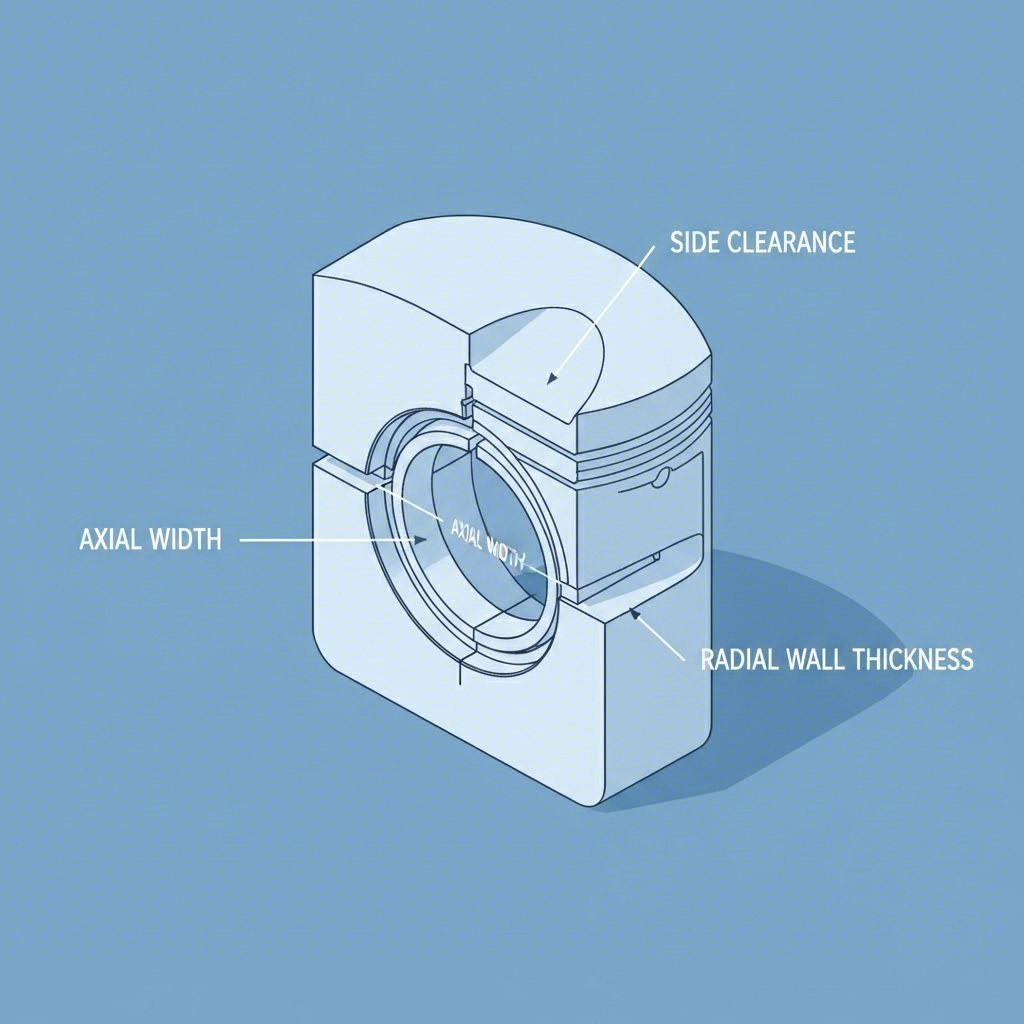

Nachdem Sie nun verstanden haben, warum geschmiedete Kolben spezifische Berechnungen für den Kolbenring-Spalt erfordern, schauen wir uns die Begriffe an, auf die Sie stoßen werden, wenn Sie technische Spezifikationen lesen, Tabellen konsultieren oder mit einer Bearbeitungswerkstatt zusammenarbeiten. Diese Begriffe werden oft über technische Dokumente verstreut, ohne klar erklärt zu werden – hier erhalten Sie daher Ihre vollständige Referenz für jede relevante Messgröße.

Wenn Sie ein Kolbenringdiagramm betrachten oder die Darstellung von Kolbenringen in einem technischen Handbuch studieren, werden Sie mehrere kritische Abmessungen bemerken. Jede dieser Abmessungen erfüllt einen bestimmten Zweck im komplexen Zusammenspiel zwischen der Abdichtung des Verbrennungsdrucks, der Wärmeübertragung und der Ölkontrolle. Beherrschen Sie diese Begriffe, und Sie sprechen dieselbe Sprache wie professionelle Motorenkonstrukteure.

Verständnis von Radialwanddicke und axialer Breite

Diese beiden Maße definieren die physikalische Größe Ihrer Ringe und beeinflussen direkt deren Leistung unter Druck. Stellen Sie sich diese als den "Fußabdruck" des Rings an der Zylinderwand und innerhalb der Kolbenlasche vor.

- Radialwanddicke: Die Dicke des Rings, gemessen vom Innendurchmesser bis zur Außenfläche, die die Zylinderwand berührt. Laut Technischem Glossar von Wiseco gilt der vom SAE festgelegte "D-Wall"-Standard, bei dem die radiale Dicke dem Hubdurchmesser geteilt durch 22 entspricht. Bei einem Hubdurchmesser von 3,386 Zoll ergibt das etwa 0,154 Zoll.

- Achsenbreite (Höhe): Die Dicke des Rings in vertikaler Richtung – im Wesentlichen, wie hoch der Ring in der Nut sitzt. Moderne Leistungsringe haben sich stark von dem alten Standard von 5/64 Zoll auf 1,0 mm oder 1,5 mm Designs verjüngt, die die Masse verringern und die Anpassungsfähigkeit verbessern.

Warum ist dünner besser? Eine schmalere radiale Wand ermöglicht es dem Ring, sich besser an Unregelmäßigkeiten der Zylinderwand anzupassen, wodurch Durchblasen reduziert und die Effizienz gesteigert wird. Wie Hemmings berichtet , kann durch den Wechsel von 5/64-Zoll-Ringen auf ein 1,5-mm-System die radiale Spannung um mehr als 50 Prozent gesenkt werden, während gleichzeitig die Dichtfähigkeit verbessert wird.

Seitenspiel vs. Rückspiel erklärt

Diese Spiele bestimmen, wie sich der Ring in seiner Nut bewegt – und beide beeinflussen Dichtung, Wärmeabfuhr und Haltbarkeit. Die Verwechslung führt zu falscher Ringauswahl und Montagefehlern.

- Seitenspiel: Der Abstand zwischen der axialen Höhe des Rings und der Breite der Kolbenringnut. Dieser vertikale Spielraum ermöglicht es dem Ring, sich leicht auf und ab zu bewegen, wodurch eine ordnungsgemäße Abdichtung sowohl gegen die Nutflanke als auch gegen die Zylinderwand gewährleistet ist. Zu geringer Seitenabstand führt zu Klemmung; zu großer verursacht übermäßigen Gasaustritt.

- Hintenliegender Abstand: Der Abstand zwischen dem Innendurchmesser des Rings und der Hinterseite der Ringnut, wenn der Ring bündig mit den Kolbenringläufen sitzt. Dieser Raum stellt sicher, dass der Ring nicht in der Nut aufsetzt und einen geeigneten radialen Außendruck ausüben kann.

- Zylinderlaufspalt: Der Spalt zwischen den Ringenden bei zusammengedrücktem Ring auf Bohrungsdurchmesser. Dies ist die entscheidende Maßnahme für die thermische Ausdehnung, die wir im vorherigen Abschnitt behandelt haben – und der Hauptfokus jedes Leitfadens zur Einstellung von Schmiedekolbenring-Spaltmaßen.

Die Kolbenringstirnflächen – die ebenen Flächen zwischen den Nuten – müssen für einen ordnungsgemäßen seitlichen Spielausgleich der Kolbenringe in einwandfreiem Zustand bleiben. Beschädigte oder verschlissene Stirnflächen ermöglichen es den Ringen, sich in der Nut zu verkanten, wodurch die Dichtwirkung verloren geht und der Verschleiß beschleunigt wird.

Wenn Sie eine Kolbendarstellung in einem Diagramm betrachten oder eine Orientierungszeichnung für Kolbenringe studieren, stoßen Sie auch auf Begriffe, die die Ringgeometrie beschreiben und die Dichtwirkung beeinflussen:

- Positiver Verdrehmoment: Ein asymmetrischer Ringquerschnitt, der eine Aufwärtsverdrehung zur Kolbenkrone hin bewirkt und bei oberen Kompressionsringen zur Verbesserung der Dichtwirkung verwendet wird.

- Negativer Verdrehmoment: Abwärtsverdrehung zur Kolbenlaufschiene hin, verbessert die Ölabstreifeigenschaften des zweiten Rings.

- Neutral (Flach): Keine Torsionsneigung – der Ring weist keine beabsichtigte Verdrehung auf.

- Gasnitrierung: Ein Härteverfahren, bei dem Stickstoffatome in den Umfang des Rings eindringen und eine äußerst harte Außenschicht für erhöhte Verschleiß- und Kratzfestigkeit erzeugen.

| Messart | Hauptfunktion | Was passiert, wenn falsch |

|---|---|---|

| Radiale Wanddicke | Zylinderwandkontakt, Anpassungsfähigkeit | Schlechte Dichtung, erhöhte Reibung, beschleunigter Verschleiß |

| Achswegbreite | Ringmassenreduzierung, Nutpassform | Klemmen in der Nut, Flattern bei hohen Drehzahlen |

| Seitlicher Abstand | Ermöglicht Ringbewegung zur Abdichtung | Klemmen (zu eng) oder Durchbläsen (zu locker) |

| Rückspiel | Verhindert Ringunterlage, ermöglicht Druck | Ring legt sich auf, verliert Federkraft nach außen |

| Endabstand | Spiel für thermische Ausdehnung | Anschlag und Klemmung (zu eng) oder Kompressionsverlust (zu weit) |

Das Verständnis, wie diese Messwerte zusammenwirken, bildet die Grundlage dafür, Spezifikationsblätter zu interpretieren, Probleme systematisch zu beheben und effektiv mit Bearbeitungswerkstätten zu kommunizieren. Doch es gibt eine weitere entscheidende Beziehung, die viele Konstrukteure völlig übersehen: die Spaltmaße des zweiten Kompressionsrings im Vergleich zum oberen Ring – und ein Fehler hier führt zu einer ganz anderen Art von Problemen.

Spaltmaße beim zweiten Ring und Druckdynamik

Hier ist etwas, das die meisten Motorenbauer auf die harte Tour lernen: Die Einstellung des zweiten Ring-Spaltmaßes identisch zum ersten Kompressionsring-Spaltmaß führt zu Problemen. Während Wettbewerber und grundlegende Anleitungen sich fast ausschließlich auf die Spezifikationen des oberen Rings konzentrieren, erzeugt die Beziehung zwischen den Kolben-Kompressionsringen Druckverhältnisse, die Dichtung, Leistung und Motorlebensdauer direkt beeinflussen.

Überlegen Sie, was während der Verbrennung zwischen diesen beiden Ringen geschieht. Gase, die am oberen Ring vorbeisickern, verschwinden nicht einfach – sie werden im Zwischenringraum eingeschlossen und erzeugen einen Druck, der nach oben gegen die Unterseite des oberen Kompressionsrings wirkt. Wenn dieser Druck zu stark ansteigt, hebt er den Ring von der Kolbenlauffläche ab, und plötzlich wird das sorgfältig berechnete Ringstegmaß irrelevant, da Verbrennungsgase an einem nicht mehr sitzenden Ring vorbeiströmen.

Die Beziehung zwischen erstem und zweitem Kompressionsring

Ihr oberer Kompressionsring steht vor den extremsten Bedingungen im Motor. Er muss Drücke von über 1.000 PSI im Zylinder abdichten und gleichzeitig die Wärme von der Kolbenkuppe auf die Zylinderwand ableiten. Doch folgendes wird oft übersehen: Die Aufgabe des zweiten Rings besteht nicht nur darin, als zusätzliche Dichtung zu fungieren – er reguliert aktiv das Druckniveau, wodurch der obere Ring effektiv arbeiten kann.

Wenn Sie den Spielraum des zweiten Rings gezielt größer bemessen als den des oberen Rings, schaffen Sie einen kontrollierten Entweichungsweg. Verbrennungsgase, die am oberen Ring vorbeigelangen, können über den größeren Spalt des zweiten Rings in den Kurbelgehäusebereich entweichen, anstatt sich anzusammeln und nach oben gerichteten Druck aufzubauen. Dieser Druckunterschied sorgt dafür, dass der obere Ring während des gesamten Verbrennungszyklus fest an der Kolbenlauffläche anliegt.

Tests haben gezeigt, dass ein größerer zweiter Ring-Spalt die Stabilität des oberen Rings erhöht und somit eine bessere Dichtung ermöglicht. Dieser größere „Entweichungsweg“ verhindert, dass sich Druck zwischen den Ringen aufbaut und den oberen Ring vom Kolben hebt, wodurch Verbrennungsgase entweichen könnten. — MAHLE Motorsports Technische Dokumentation

Nach Offizielle Ring-Spaltvorgaben von MAHLE , die Empfehlungen für den zweiten Ring-Spalt haben sich weiterentwickelt, da Tests die Bedeutung dieser Druckmanagementstrategie offenbart haben. Aktuelle Empfehlungen sehen bei den meisten Anwendungen einen größeren zweiten Ring-Spalt als den oberen Ring vor – eine deutliche Abkehr von älteren Ansätzen mit „gleichem Spalt“.

Warum der zweite Ring-Spalt größer ist als der obere Ring-Spalt

Noch skeptisch? Überlegen Sie, was bei hohen Drehzahlen passiert, wenn Ringflattern zu einer echten Bedrohung wird. Wenn die Motordrehzahl steigt, wirken erhebliche Trägheitskräfte auf die Ringe, die versuchen, sie von den Kolbenstegen abzuheben. Kommt noch der Druck zwischen den Ringen hinzu, der nach oben drückt, entstehen die idealen Voraussetzungen für einen Versiegelungsversagen – genau dann, wenn der Motor am meisten Dichtung benötigt.

Viele Motorenbauer berichteten über messbare Verbesserungen nach der Umstellung auf größere Spalte beim zweiten Ring:

- Niedrigere Werte für Kurbelgehäuseblasgas bei der Dichtheitsprüfung

- Leistungszuwächse im oberen Drehzahlbereich, wo die Stabilität der Ringe am wichtigsten ist

- Geringerer Ölverbrauch dank verbesserter Ringkontrolle

- Längere Lebensdauer der Ringe aufgrund reduzierter thermischer Belastung

Dies ist nicht nur Rennsport-Weisheit – es ist inzwischen Standardpraxis im Serienmotorenbau. Fast jedes neue Serienfahrzeug nutzt diese Methode zur Verringerung des Drucks zwischen den Ringen, um das Kurbelgehäuseblasgas zu senken, die Emissionen zu verringern und die Motorleistung zu erhöhen. Die Automobilindustrie hat diesen Ansatz vor Jahren übernommen, weil die physikalischen Effekte einfach besser wirken.

Zur praktischen Orientierung zeigen die Spezifikationen von MAHLE klare Muster auf. Bei saugluftbetriebenen Hochleistungs-Straßenanwendungen beträgt der Faktor für den oberen Ring Bohrung × 0,0045", während der zweite Ring Bohrung × 0,0050" verwendet. Bei Turbolader- oder Kompressoraufladung wird für beide Ringe mindestens Bohrung × 0,0060" empfohlen – viele Motorenbauer wählen jedoch für den zweiten Ring noch etwas mehr Spiel, um zusätzliche Sicherheit zu gewährleisten.

Das Verständnis dieses Druckverhältnisses verändert die Herangehensweise an die Berechnung der Kolbenring-Spiele grundlegend. Es geht nicht nur darum, zwei unabhängige Maße festzulegen – vielmehr entwickeln Sie ein Druckmanagementsystem, bei dem jedes Ringspiel im Zusammenspiel mit dem anderen steht. Mit dieser Grundlage sind Sie nun bereit, spezifische Spieltabellen nach Anwendungstyp und Bohrungsgröße zu analysieren.

Kolbenring-Spieltabellen nach Anwendung und Bohrungsgröße

Bereit, mit dem Raten aufzuhören und anzufangen zu rechnen? Dies ist die umfassende Kolbenring-Spalt-Tabelle, nach der Sie gesucht haben – eine einheitliche Referenz, die Bohrungsdurchmesser UND Anwendungstyp in handfeste Spezifikationen kombiniert. Egal, ob Sie einen natürlichen LS-Stroker bauen oder einen turboaufgeladenen Small-Block mit hohem Ladedruck, diese Multiplikatorformeln liefern Ihnen den genauen Startpunkt, den Ihr Motor verlangt.

Die Methode Bohrung × Multiplikator, dokumentiert von MAHLE Motorsports , beseitigt das Raten, das so viele Motorenprojekte behindert. Statt sich durch verstreute Forenbeiträge zu kämpfen oder auf veraltete Daumenregeln angewiesen zu sein, berechnen Sie exakte Mindestspalte basierend auf Ihrem spezifischen Bohrungsdurchmesser und der Belastungsart.

Spalt-Multiplikatoren nach Anwendungstyp

Stellen Sie sich diese Multiplikatoren als Kolbenring-Spalt-Rechner in Formelgestalt vor. Multiplizieren Sie einfach Ihren genauen Bohrungsdurchmesser mit dem entsprechenden Faktor, und Sie erhalten Ihre Mindestspaltvorgabe. So funktioniert die Berechnung für einen gängigen 4,000-Zoll-Bohrungsdurchmesser:

- Hochleistungs-Straße NA: 4,000" × 0,0045" = 0,018" Mindestmaß für oberen Ring

- Kreisbahn/Drag NA: 4,000" × 0,0050" = 0,020" Mindestmaß für oberen Ring

- Turbo/Kompressor: 4,000" × 0,0060" = 0,024" Mindestmaß für oberen Ring

- Lachgas 200 PS+: 4,000" × 0,0070" = 0,028" Mindestmaß für oberen Ring

Beachten Sie, wie sich der Multiplikator erhöht, je anspruchsvoller der Einsatz ist? Das ist kein Zufall – er entspricht direkt der zusätzlichen thermischen Belastung, die Ihre Kolbenringe überstehen müssen. Mehr Leistung bedeutet mehr Wärme, und mehr Wärme erfordert mehr Ausdehnungsspielraum.

| Anwendungstyp | Multiplikator für oberen Ring | Zweiter Ring Multiplikator | Mindestmaß Ölkolbenring |

|---|---|---|---|

| Hochleistung Straße - NA | Bohrung × 0,0045" | Bohrung × 0,0050" | 0.015" |

| Kreisbahn, Drag Racing - NA | Bohrung × 0,0050" | Bohrung × 0,0060" | 0.015" |

| Nitrous bis 200 PS (25 PS/Zylinder) | Bohrung × 0,0060" | Bohrung × 0,0060" | 0.015" |

| Nitrous Rennsport 200 PS+ (25 PS/Zylinder) | Bohrung × 0,0070" | Bohrung × 0,0070" | 0.015" |

| Turbo/Supercharger Straße | Bohrung × 0,0060" | Bohrung × 0,0060" | 0.015" |

| Turbo/Supercharger Rennsport | Bohrung × 0,0070" | Bohrung × 0,0070" | 0.015" |

| Diesel - Turbogeladen | Bohrung × 0,0060" | Bohrung × 0,0055" | 0.015" |

Wenn Sie einen Total-Seal-Kolbenring-Spiel-Chart oder einen Wiseco-Kolbenring-Spiel-Chart konsultieren, finden Sie ähnliche Empfehlungen – die Physik ändert sich zwischen Herstellern nicht. Diese Werte stellen branchenweit validierte Mindestwerte dar, die sich bei Tausenden erfolgreicher Motorenkonstruktionen bewährt haben.

Anpassungen des Kolbenring-Spiels bei Aufladung und Lachgas

Hier wird es besonders interessant für Anwendungen mit Zwangseinblasung und Lachgas. Wie Lake Speed Jr. von Total Seal erklärt , folgt das Kolbenring-Spiel bei Aufladung und das Kolbenring-Spiel bei Lachgas dem gleichen grundlegenden Prinzip: mehr Leistung bedeutet mehr Hitze, was ein größeres Spiel erfordert.

Was passiert, wenn das Spiel aufgebraucht ist? Dies wird als "Verklemmen" eines Rings bezeichnet und löst eine katastrophale Kettenreaktion aus. Wenn sich der Ring nicht mehr ausdehnen kann, presst er sich mit enormem Druck nach außen gegen die Zylinderwand. Im besten Fall kommt es zu Kratzspuren und Rillen. Im schlimmsten Fall bricht der Kolben und der Motor ist zerstört.

| Bohrgröße | NA Street Top/2nd | Boost Street Top/2nd | Boost Race Top/2nd | Nitrous Race Top/2nd |

|---|---|---|---|---|

| 3.500" | 0,016" / 0,018" | 0,021" / 0,021" | 0,025" / 0,025" | 0,025" / 0,025" |

| 3.750" | 0,017" / 0,019" | 0,023" / 0,023" | 0,026" / 0,026" | 0,026" / 0,026" |

| 4.000" | 0,018" / 0,020" | 0,024" / 0,024" | 0,028" / 0,028" | 0,028" / 0,028" |

| 4.125" | 0,019" / 0,021" | 0,025" / 0,025" | 0,029" / 0,029" | 0,029" / 0,029" |

| 4.250" | 0,019" / 0,021" | 0,026" / 0,026" | 0,030" / 0,030" | 0,030" / 0,030" |

Was ist mit Bohrungsgrößen, die zwischen den Tabellenwerten liegen? Wenden Sie einfach die Multiplikatorformel auf Ihre genaue Bohrung an. Für einen LS-Motor mit einer Bohrung von 4,065 Zoll bei 15 psi Ladedruck:

- Oberster Ring: 4,065" × 0,0060" = 0,0244" (auf 0,024" runden)

- Zweiter Ring: 4,065" × 0,0060" = 0,0244" (auf 0,024" runden)

LS-spezifische Anforderungen an den Kolbenring-Spalt

Angesichts der Beliebtheit von LS-Wechseln und -Aufbauten verdient die ls Kolbenring-Spiel-Tabelle besondere Aufmerksamkeit. Gängige LS-Zylinderdurchmesser reichen von 3,898" (LS1/LS6) bis 4,125" (LSX-Blöcke), und jeder erfordert präzise Spaltberechnungen basierend auf Ihrer spezifischen Anwendung.

Für diejenigen, die den ls Ringspalt für Turboanwendungen berechnen, hier Ihre schnelle Referenz:

| LS-Motor | Bohrgröße | SA Oben/Zweite | Turbo Oben/Zweite |

|---|---|---|---|

| LS1/LS6 | 3.898" | 0,018" / 0,019" | 0,023" / 0,023" |

| LS2 | 4.000" | 0,018" / 0,020" | 0,024" / 0,024" |

| LS3/L99 | 4.065" | 0,018" / 0,020" | 0,024" / 0,024" |

| LS7 | 4.125" | 0,019" / 0,021" | 0,025" / 0,025" |

| LSX Race Block | 4.185" | 0,019" / 0,021" | 0,025" / 0,025" |

Beachten Sie, dass diese Spezifikationen Mindestwerte darstellen. Die Dokumentation von MAHLE weist ausdrücklich darauf hin, dass einige Kits direkt ab Werk mit größeren Spalten geliefert werden als die angegebenen Mindestwerte – und das ist beabsichtigt. Ein etwas größerer Spalt geht mit einem minimalen Verlust an Kompressionseffizienz einher, bietet jedoch zusätzlichen thermischen Spielraum. Im Zweifelsfall sollten Sie eher auf der Seite der größeren zulässigen Werte bleiben, statt den absoluten Minimalwert anzustreben.

Mit diesen Tabellen und Formeln verfügen Sie über die datentechnische Grundlage für jeden Aufbau. Die Kolbenring-Spaltmaße hängen jedoch auch von einer weiteren oft übersehenen kritischen Variablen ab: dem Ringmaterial selbst. Unterschiedliche Materialien dehnen sich unterschiedlich stark aus, was bedeutet, dass Ihre Spaltberechnungen je nach verwendetem Material – duktilem Eisen, Stahl oder speziellen beschichteten Ringen – angepasst werden müssen.

Typen von Ringmaterialien und Spalteinstellungen

Sie haben Ihre Kolbenschlitzmaße basierend auf Zylinderbohrung und Anwendungstyp berechnet – aber haben Sie berücksichtigt, woraus Ihre Kolbenringe tatsächlich bestehen? Die Wahrheit, die die meisten Motorenbauer übersehen: Das Ringmaterial beeinflusst direkt die thermische Ausdehnung, was bedeutet, dass Ihre Spaltberechnungen möglicherweise angepasst werden müssen, je nachdem, ob Sie duktileisen-, Stahl- oder speziell beschichtete Automobilkolbenringe verwenden.

Bei der Auswahl von Kolbenringen für Ihren geschmiedeten Kolbenbau beeinflusst die Materialwahl weitaus mehr als nur die Haltbarkeit. Jedes Material dehnt sich unter Hitze unterschiedlich stark aus, reagiert anders auf den Kontakt mit der Zylinderlaufbuchse und erfordert spezifische Spalteinstellungen für eine optimale Leistung. Das Verständnis dieser Unterschiede wandelt Ihre Ringauswahl von einer Schätzung in präzise Ingenieursarbeit um.

Duktileisen vs. Stahl – Anforderungen an den Ringsspalt

Die beiden gebräuchlichsten Materialien für Kolbenringe in Hochleistungsanwendungen könnten sich in ihrem thermischen Verhalten nicht stärker unterscheiden. Laut branchenforschung zu Kolbenringmaterialien , Gusseisen mit Kugelgraphit und Stahl bringen jeweils eigene Vorteile mit sich – und erfordern unterschiedliche Spaltbetrachtungen.

Ringe aus Gusseisen mit Kugelgraphit: Gusseisen mit Kugelgraphit zeichnet sich durch hohe Zähigkeit und hervorragende Verschleißfestigkeit aus und ist seit Jahrzehnten das bewährte Material für Leistungsringanwendungen. Aufgrund seiner inhärenten Flexibilität kann es sich geringfügigen Verformungen der Zylinderlaufbuchse anpassen und sorgt so unter normalen Betriebsbedingungen für eine zuverlässige Dichtung. Zudem weist es eine gute Wärmeleitfähigkeit auf, wodurch Wärme vom Kolben zur Zylinderblockwand abgeführt wird.

Was macht Gusseisen mit Kugelgraphit besonders attraktiv? Wie JE Pistons erklärt, besitzt Gusseisen mit Kugelgraphit etwa die doppelte Zugfestigkeit von Grauguss und verformt sich unter hohen Belastungen eher, statt zu brechen. Diese Flexibilität macht es zur hervorragenden Wahl für den obersten Ring, wenn Haltbarkeit gefragt ist, ohne die Dichtwirkung einzuschränken.

Stahlringe: Wenn Ihre Konstruktion unter extremen Bedingungen maximale Festigkeit erfordert, bieten Stahlringe die Lösung. Sie zeichnen sich durch überlegene Zugfestigkeit und Wärmebeständigkeit aus und bewahren ihre strukturelle Integrität auch bei hohen Motordrehzahlen und erhöhten Temperaturen. Kritisch ist hierbei, dass Stahl einen geringeren Wärmeausdehnungskoeffizienten als Eisen aufweist – das bedeutet, dass er sich beim Erhitzen weniger ausdehnt.

Diese geringere Ausdehnungsrate ist der Grund, warum Stahlringe oft etwas engere Spalte benötigen als Alternativen aus Temperguss. Da sich Stahl weniger ausdehnt, können engere Toleranzen eingehalten werden, ohne das Risiko von Ringstauung einzugehen. Dieser Vorteil geht jedoch mit höheren Produktionskosten einher, weshalb Stahlringe in der Regel nur für den professionellen Rennsport und extreme Anwendungen mit Zwangseinblasung verwendet werden.

- Vorteile von Temperguss: Kostengünstig, hervorragende Verschleißfestigkeit, gute Anpassungsfähigkeit, tolerant gegenüber Unregelmäßigkeiten der Zylinderlaufbuchse

- Nachteile von Temperguss: Geringere Zugfestigkeit begrenzt den Einsatz in extremen Hochtemperatur- und Hochdruckumgebungen

- Vorteile von Stahl: Hervorragende Zugfestigkeit, geringere Wärmeausdehnung, behält die Struktur bei extremen Temperaturen bei

- Stahleinschränkungen: Höhere Kosten, geringere Toleranz gegenüber Zylinderlaufbuchsen-Variationen, erfordert präzise Montage

Einfluss von Moly-Beschichteten Ringen auf die Spaltberechnung

Über das Basismaterial hinaus fügen Oberflächenbehandlungen eine weitere Komplexitätsebene zu Ihren Spaltberechnungen hinzu. Ringe mit Moly-Beschichtung (Plasma-Molybdän) haben sich im Leistungsbereich als Standard etabliert – und aus gutem Grund.

Die Plasma-Moly-Beschichtung erzeugt eine extrem harte, poröse und verschleißfeste Oberfläche, die Öl speichert und die Schmierung verbessert, während sie gleichzeitig die innere Reibung verringert. Laut Der technischen Berichterstattung von Hot Rod verwendet JE Pistons' Premium-Rennkolbenring-Set die Plasma-Moly-Inlay-Technologie, die eine schnellere Einlaufphase und eine bessere Zylindersiegelung im Vergleich zu unbehandelten Alternativen ermöglicht.

Das bedeutet Folgendes für die Spaltberechnungen: Ringe mit Moly-Belag erfordern in der Regel keine Anpassung der Spalte über die Spezifikationen des Basismaterials hinaus. Die poröse Beschichtung verbessert sogar die Abdichtung während der Einlaufphase, weshalb viele Motorenbauer Moly-Ringe aus Temperguss als idealen Kompromiss für Kolbenringe in Automotoren ansehen – sie vereinen Leistung, Haltbarkeit und Kosten.

Ringe mit Chrom-Belag: Chrom-Ringe waren früher beliebt, sind aber heute in Leistungsanwendungen weitgehend verpönt. Das Problem? Sie sind extrem hart und schwer einzulaufen, zudem vertragen sie Detonationen schlecht. Die meisten erfahrenen Motorenbauer meiden Chrom-Ringe daher heute vollständig bei Hochleistungsanwendungen.

| Ringmaterial | Wärmedehnungsrate | Spaltanpassung vs. Standard | Ideale Anwendungen |

|---|---|---|---|

| Graugusseisen | Mittel-Hoch | Grundlage (keine Anpassung) | Budget-Überholungen, gemäßigter Straßenbetrieb |

| Sphäroguss | - Einigermaßen | Grundlage (keine Anpassung) | Straßenleistung, leichter Überdruck, Dauerbelastung |

| Temperguss + Moly-Belag | - Einigermaßen | Grundlage (keine Anpassung) | Hochleistungs-Straßenbetrieb, Drag Racing, Rundstrecke |

| Kohlenstoffstahl | Gering-mäßig | Kann um 0,001–0,002" reduziert werden | Hoher Ladedruck, Lachgas, extreme Hitze |

| Stahl Nitrid | Niedrig | Kann 0,002–0,003" reduzieren | Professionelles Rennsport, Anwendungen mit maximaler Leistung |

| Verchromte Oberfläche (nicht empfohlen) | - Einigermaßen | N/A | Für Leistungsbauten vermeiden |

Passendes Ringmaterial entsprechend den Bauzielen

Welches Material gehört also in Ihren Motor? Die Antwort hängt davon ab, wie Sie ihn verwenden werden:

Straßensport und Wochenendfahrten: Duktilguss mit Plasma-Moly-Belag bietet die ideale Balance. Sie erhalten hervorragende Haltbarkeit, angemessene Kosten und nachsichtige Eigenschaften, die den thermischen Zyklen des täglichen Fahrens standhalten. Es gelten Standard-Spaltmaße – keine Anpassungen erforderlich.

Drag-Racing und leistungsstarke Saugmotoren: Wählen Sie einen hochwertigen Top-Ring aus duktilem Eisen in Kombination mit einem zweiten Ring aus Stahl. Dieser Ansatz setzt das widerstandsfähigste Material dort ein, wo es am wichtigsten ist, und ermöglicht gleichzeitig eine Kostenkontrolle. Einige Kolbenringexpander-Designs funktionieren besser mit bestimmten Materialkombinationen. Prüfen Sie daher die Kompatibilität mit Ihrem Ringhersteller.

Geladene Motoren und Lachgas: Nitrierte Stahl-Top-Ringe werden zur bevorzugten Wahl. Ihre geringere thermische Ausdehnung ermöglicht etwas engere Spalte, ohne das Risiko eines Zusammenstoßens (Butting) einzugehen, und ihre überlegene Zugfestigkeit bewältigt die erhöhten Zylinderdrücke. Bei extremen Anwendungen mit mehr als 30 psi Ladedruck greifen einige Konstrukteure auf lückenlose Ringe zurück, die mehrere sich überlappende Teile verwenden, um das Durchblasen an den Enden vollständig zu verhindern – wobei diese jedoch eigene Anforderungen hinsichtlich Montage und Kosten mit sich bringen.

Langstrecke und Straßenrennen: Konsistenz über längere Heizzyklen hinweg ist hier entscheidend. Temperguss mit Molybdän-Belag bietet die erforderliche Haltbarkeit für stundenlangen Dauerbetrieb bei hohen Drehzahlen, ohne die Spaltempfindlichkeit von Stahlringen mit engeren Toleranzen.

Ein entscheidender Hinweis: Niemals Ringmaterialien willkürlich mischen. Kolbenring-Sätze sind als System konzipiert, wobei das Material für den oberen Ring, den zweiten Ring und den Ölabstreifring darauf abgestimmt ist, zusammenzuwirken. Der Austausch einzelner Ringe durch solche anderer Hersteller oder Materialfamilien kann Passungs- und Kompatibilitätsprobleme verursachen, die die Abdichtung beeinträchtigen.

Nachdem Sie das Ringmaterial ausgewählt und die Spaltberechnungen entsprechend angepasst haben, können Sie vom Theorie- in den Praxismodus wechseln. Der nächste Schritt besteht darin, die Ringe tatsächlich auf die berechneten Maße anzupassen – ein Vorgang, der eine korrekte Technik und die richtigen Werkzeuge erfordert, um präzise Spalte zu erzielen, ohne die Ringflächen zu beschädigen.

Richtige Bearbeitung und Messung von Ringlücken

Sie haben Ihre Zielvorgaben berechnet – jetzt ist es an der Zeit, sie Wirklichkeit werden zu lassen. Kolbenringe kürzen ist einer der wenigen Montageschritte, bei denen Sie die volle Kontrolle über das Ergebnis haben. Wie Jay Meagher von Real Street Performance erklärt , „Der Rest der Arbeiten in der Werkstatt erfordert, dass Sie darauf vertrauen, dass die Prozeduren korrekt befolgt wurden. Doch wenn Sie die Ringe selbst kürzen, liegt es vollständig in Ihrer Hand, sie richtig einzustellen.“

Diese Verantwortung erfordert eine korrekte Technik, die richtigen Werkzeuge und Geduld. Eilen Sie den Prozess oder verwenden ungeeignete Methoden, gefährden Sie die Präzision, die Sie zuvor berechnet haben. Lassen Sie uns Schritt für Schritt durchgehen, wie man Kolbenringe wie ein professioneller Motorenbaumeister justiert.

Auswahl des richtigen Werkzeugs zum Kürzen von Kolbenringen

Die Wahl Ihres Werkzeugs zur Ringkennung beeinflusst direkt Genauigkeit und Effizienz. Obwohl es technisch möglich ist, Ringe manuell zu feilen, bieten spezielle Werkzeuge zum Justieren der Ringlücke die Kontrolle und Konsistenz, die präzise Arbeiten erfordern.

- Manuelle Ringfeilen: Diese Klemmvorrichtungen halten den Ring sicher, während Sie manuell ein Schleifrad gegen das Ringende drehen. Sie sind preisgünstig, tragbar und eignen sich gut für gelegentliche Bastler. Rechnen Sie mit Kosten von 30–75 $ für eine qualitativ hochwertige manuelle Einheit.

- Elektrische Ringfeilen: Angetrieben durch einen Motor entfernen diese Werkzeuge Material schneller und gleichmäßiger. Professionelle Motorenbauer bevorzugen elektrische Modelle aufgrund ihrer Geschwindigkeit und Präzision. Hochwertige Geräte kosten zwischen 150 und 400 $.

- Methode mit Flachfeile: In einer Notlage kann eine feine Flachfeile funktionieren – es erfordert jedoch äußerste Sorgfalt, um die Senkrechtstellung beizubehalten. Diese Methode ist langsam und neigt dazu, ungleichmäßige Spalte zu erzeugen. Verwenden Sie sie nur, wenn keine geeigneten Werkzeuge verfügbar sind.

- Fühlerlehren: Unverzichtbar zur genauen Messung des Spalts. Investieren Sie in ein hochwertiges Set mit Blättern in 0,001-Zoll-Schritten von 0,010" bis 0,035". Abgenutzte oder beschädigte Fühlerlehren beeinträchtigen Ihre Messergebnisse.

- Ringquadraturwerkzeug: Stellt sicher, dass der Ring während der Messung eben im Zylinder sitzt. Alternativ kann man einen der Kolben aus Ihrem Bausatz verwenden, um den Ring geradezuschieben – eine Technik, die viele professionelle Motorenbauer bevorzugen.

Wenn Sie Kolbenringe nach Maß für Ihren Aufbau kaufen, prüfen Sie, ob sie vorgespannt sind oder eine Anpassung durch Feilen erfordern. Viele hochwertige Ringsätze werden mit Spalten geliefert, die geringfügig kleiner als die Mindestvorgaben sind, sodass Sie die genauen Maße für Ihren spezifischen Zylinder exakt einstellen können.

Schritt-für-Schritt-Feiltechnik für präzise Spalte

Bevor Sie die Ringe mit dem Feil bearbeiten, beachten Sie diesen entscheidenden Punkt: Sie können immer mehr Material entfernen, aber niemals welches wieder hinzufügen. Gehen Sie das Feilen der Ringe mit der Einstellung an, dass langsam und stetig jedes Mal zum Ziel führt.

- Identifizieren und trennen Sie Ihre Ringe: Markieren Sie vor dem Feilen deutlich, welche Ringe die oberen Verdichtungsringe und welche die zweiten Verdichtungsringe sind. Laut Real Street Performance , der oberste Ring besteht aus einem deutlich härteren Material als der zweite Ring. Wenn man in einen Rhythmus beim Arbeiten mit weicheren zweiten Ringen gerät und dann zu harten oberen Ringen wechselt – oder umgekehrt –, führt dies dazu, dass zu viel oder zu wenig Material abgetragen wird.

- Zylinderlaufbuchse ölen: Tragen Sie eine dünne Schicht Montageöl oder Motoröl auf die Bohrung auf, an der Sie messen werden. Dies ermöglicht ein reibungsloses Gleiten des Rings und verhindert Kratzer an der Zylinderwand bei wiederholtem Einsetzen.

- Setzen Sie den Ring vorsichtig ein: Drehen oder forcieren Sie den Ring niemals beim Einsetzen in die Bohrung. „Wenn Sie den Ring unsachgemäß behandeln, können Sie ihn verbiegen, brechen oder verformen, wodurch er unbrauchbar wird“, warnt Meagher. Setzen Sie den Ring vorsichtig von oben ein und lassen Sie ihn sich unter eigener Spannung in der Bohrung setzen.

- Richten Sie den Ring senkrecht in der Bohrung aus: Verwenden Sie ein Ringquadraturwerkzeug oder einen Kolben, um den Ring bis zur gewünschten Mess Tiefe – typischerweise etwa einen Zoll unterhalb der Deckelfläche, wo die Bohrung den tatsächlichen Durchmesser aufweist – nach unten zu drücken. Der Ring muss exakt senkrecht zu den Zylinderwänden sitzen, um eine genaue Messung zu gewährleisten.

- Nehmen Sie die Anfangsmessung vor: Führen Sie die passende Fühlerlehre in den Ringspalt ein. Die richtige Lehre sollte mit leichtem Widerstand hineingleiten – weder locker noch mit Gewalt. Notieren Sie diesen Wert als Ihren Ausgangswert.

- Berechnen Sie die erforderliche Materialabtragung: Subtrahieren Sie den aktuellen Spalt vom Zielspalt. So ermitteln Sie genau, wie viel Material abgetragen werden muss. Beispiel: Zielspalt 0,024" minus aktueller Spalt 0,018" ergibt 0,006" zu entfernendes Material.

- Feilen Sie nur in eine Richtung: Platzieren Sie den Ring in Ihrem Ringlückwerkzeug, wobei ein Ende an der Feilfläche anliegt. Feilen Sie ausschließlich von einer Seite – wechseln Sie niemals die Seiten. Das Wechseln führt zu ungleichmäßigen Spalten und erhöht die Gefahr, dass die Ringbeschichtung absplittert.

- Halten Sie die Senkrechtstellung ein: Halten Sie das Ringende exakt rechtwinklig zur Schleifscheibe. „Wenn der Ring im Lückwerkzeug liegt, müssen Sie sicherstellen, dass das Ende rechtwinklig zum Schneidwerkzeug hält, damit keine Konizität am Ringende entsteht“, betont Meagher.

- Wenden Sie geringen Druck an: Führen Sie keine schweren Schnitte aus. „Sie sollten den Schneidwerkzeug einfach über den Ring gleiten lassen“, rät Meagher. Starker Druck verursacht Absplitterungen, besonders bei beschichteten Ringen. Mehrere leichte Durchgänge sind jedes Mal besser als ein aggressiver Schnitt.

- Häufig kontrollieren: Nach jedem paar Durchgängen setzen Sie den Ring erneut in die Bohrung ein und messen erneut. Wenn Sie sich dem Zielmaß nähern, prüfen Sie nach jedem einzelnen Durchgang. Ziel ist es, sich an Ihre Vorgabe heranzutasten, ohne sie zu überschreiten.

- Entgraten Sie das Ringende: Sobald Sie den gewünschten Spalt erreicht haben, verwenden Sie eine kleine Feile für Juweliere oder einen feinen Stein, um die Kanten vorsichtig zu bearbeiten. Dabei entfernen Sie lediglich Grate, die beim Feilen entstanden sind – Sie nehmen kein zusätzliches Material am Spalt selbst ab.

- Endverifizierung: Setzen Sie den fertigen Ring ein letztes Mal in die Bohrung ein, richten Sie ihn ordnungsgemäß aus und bestätigen Sie Ihre endgültige Messung. Dokumentieren Sie diesen Spalt für Ihre Aufbauunterlagen.

Vermeidung häufiger Feilfehler

Auch erfahrene Monteure machen gelegentlich Fehler beim Ringfeilen. Hier sind die häufigsten Fehlerquellen, die Sie vermeiden sollten:

- Beide Enden feilen: Schleifen Sie immer nur von einem Ende aus. Das Wechseln der Seiten erzeugt ungleichmäßige Spalte und macht es nahezu unmöglich, gerade Enden beizubehalten.

- Vermessen überspringen: Überschwang führt dazu, zu viel Material zu entfernen. Überprüfen Sie Ihren Spalt nach wenigen Schleifgängen – die zusätzlichen 30 Sekunden pro Messung verhindern kostspielige Fehler.

- Ringorientierung ignorieren: Schleifen Sie in die Richtung, in der der Ring abgestützt ist. Wenn Sie die Feile vom nicht abgestützten Ende wegbewegen, beginnt der Ring zu flattern, wodurch die Gefahr von Spanbildung steigt.

- Zweite Ringe zu schnell bearbeiten: Nach dem Bearbeiten der härteren oberen Ringe möchte Ihr Arbeitstakt fortfahren. Die zweiten Ringe sind weicher – verlangsamen Sie das Tempo, sonst überschreiten Sie das Ziel, bevor Sie es bemerken.

- Entgraten vergessen: Metallische Grate an den Ringenden können während Einbau und Einlaufphase die Zylinderwände zerkratzen. Beenden Sie die Bearbeitung stets mit einem leichten Entgratungsschritt.

- An der falschen Stelle messen: Zylinderbohrungen weisen oft eine leichte Taperung oder Ovalität auf. Messen Sie jedes Mal an derselben Stelle – typischerweise einen Zoll unterhalb der Deckfläche, dort, wo der Kolbenring tatsächlich arbeitet.

Eine Frage, die häufig gestellt wird: Sollten Drehmomentplatten verwendet werden, wenn die Endlücken eingestellt werden? Laut Meaghers umfangreichen Tests macht das „in etwa einen Unterschied von 0,001 Zoll bei der Ringlücke aus“. Für die meisten Straßen- und Bracket-Racing-Anwendungen liegt diese Abweichung innerhalb der zulässigen Toleranz. Bei Hochleistungsbauarten, bei denen jedes Tausendstel Zoll zählt, erhöht die Messung mit Drehmomentplatte die Präzision – für die meisten Anwender ist dies jedoch nicht entscheidend.

Wenn Ihre Ringe exakt auf die vorgeschriebene Spaltmaße angepasst sind, steht der letzte entscheidende Schritt bevor: die Montage mit korrekter Ausrichtung und richtiger Platzierung der Lücken. Die Position jeder Ringlücke am Kolbenumfang beeinflusst direkt die Dichtwirkung und verhindert Blow-by.

Ringmontage: Ausrichtung und Lückenplatzierung

Ihre Kolbenringe sind perfekt beabstandet – aber die Montage ist noch nicht abgeschlossen. Die Position der jeweiligen Ringlücke am Kolbenumfang bestimmt, ob sich Ihre sorgfältigen Berechnungen auch tatsächlich in eine effektive Dichtwirkung umsetzen. Liegt die Kolbenringausrichtung falsch, entsteht eine direkte Durchtrittsstelle für Verbrennungsgase – selbst bei perfekt eingestellten Spielmaßen.

Als Lake Speed Jr. von Total Seal erklärt , „Luft, Kraftstoff und Zündfunke erzeugen Verbrennung, aber ohne eine dichte Kolbenringanordnung wird keine Leistung entstehen.“ Eine korrekte Uhrzeiteinstellung (Clocking) der Kolbenringe stellt sicher, dass sich die Lücken niemals ausrichten – und erhält so die Kompressionsdichtheit aufrecht, die präzise Spezifikationen in reale Leistung umwandelt.

Erklärung der Kolbenring-Lücken-Clocking-Muster

Stellen Sie sich vor, was passiert, wenn sich alle drei Ringlücken senkrecht übereinander ausrichten. Plötzlich existiert eine ungehinderte Passage, durch die die Verbrennungsgase ungehindert an allen Ringen vorbei in den Kurbelgehäusebereich strömen können. Dies ist Blow-by im schlimmsten Fall – Leistungsverlust, Ölkontamination und beschleunigter Motorenverschleiß sind die Folge.

Die Verhinderung von Kolbenringen verhindert dies, indem jeder Spalt an einer anderen Stelle um den Kolben positioniert wird. Laut dem technischen Leitfaden von Speedway Motors drehen sich die Ringe während des Motorbetriebs tatsächlich, abhängig vom Zylinder-Kreuzschraffurmuster und der Motordrehzahl. Eine korrekte Anfangspositionierung der Spalte stellt sicher, dass sich die Spalte niemals ausrichten und einen klaren Durchblasweg bilden.

So sieht das von den meisten Herstellern verwendete Standardmuster zur Positionierung der Kolbenringspalte aus:

| Ringtyp | Spaltlage (bezogen auf Kolbenbolchen) | Lagebezug |

|---|---|---|

| Erster Verdichtungsring | 180° (gegenüber Bolchen) | Ansaugseite des Kolbens |

| Zweiter Verdichtungsring | 0° (am Bolchen) oder 90° | Abgasseite des Kolbens |

| Ölring Oberer Schienenabschnitt | 90° vom Bolzen (Druckseite) | Druckseite des Zylinders |

| Ölringexpander | 180° von den Schienen | Zwischen den Schienenlücken |

| Ölring Unterer Schienenabschnitt | 270° vom Bolzen (Gegendruckseite) | Gegendruckseite des Zylinders |

Was ist die Druckseite? Bei einem Motor, der sich im Uhrzeigersinn dreht, wenn man von vorne sieht, ist die Druckseite die linke Seite jedes Kolbens – also die Seite, gegen die der Kolben während des Arbeitstakts drückt. Die Gegendruckseite liegt gegenüber.

Die Position der Ringlücke am Kolben ist ein entscheidender Aspekt, auf den beim Zusammenbau eines Motors geachtet werden muss. Eine korrekte Ausrichtung der Kolbenringe während der Montage sorgt dafür, dass alles wie vorgesehen läuft und dichtet.

Korrekte Ringausrichtung für maximale Dichtung

Neben der Lückenposition ist die vertikale Ausrichtung jedes Rings von großer Bedeutung. Die meisten Kompressionsringe haben eine spezifische „obere“ Seite, die zur Kolbenkrone zeigen muss – werden sie verkehrt herum eingebaut, entstehen erhebliche Probleme mit dem Ölverbrauch.

Laut den Prüfdaten von Hastings Piston Rings führte das falsche Einbauen nur eines Rings zu einem Rückgang der Öldichtigkeit um 53 % – von 8.076 Meilen pro Quart auf lediglich 3.802 Meilen pro Quart. Ein einziger falsch montierter Ring von sechs verursacht also einen katastrophalen Anstieg des Ölverbrauchs.

So erkennen Sie die richtige Einbaulage der Kolbenringe:

- Achten Sie auf Markierungen wie „TOP“ oder „PIP“: Ein Punkt, eine Pip-Markierung oder die Aufschrift „TOP“ zeigt an, welche Seite zur Kolbenkrone weist. Wie Enginetech erklärt: „Das Wort 'TOP' bedeutet nicht, dass es sich um einen obersten Ring handelt! Sondern vielmehr, dass diese Seite des Rings zum oberen Teil des Motors weisen sollte.

- Prüfen Sie auf Innenfasen: Ringe mit inneren Fasen werden normalerweise fasenseitig nach unten (zum Kurbelgehäuse) eingebaut, sofern sie nicht anders gekennzeichnet sind. Die Fase erzeugt eine Torsionsverdrehung, die die Dichtwirkung verbessert.

- Erkennen Sie Außenrillen: Ringe mit Rillen im Außendurchmesser und Pip-Markierungen werden mit der Rille nach unten und der Pip-Markierung nach oben eingebaut.

- Neutrale Ringe: Ringe ohne Punkte, Fasen oder Rillen können in beliebiger Richtung eingebaut werden – allerdings werden solche Ringe in Leistungsanwendungen zunehmend seltener.

Die allgemeine Regel laut Enginetechs Montageanleitung : Fasen zeigen nach unten und Punkte/Aufschriften „TOP“ nach oben. Überprüfen Sie stets die spezifischen Anweisungen Ihres Kolbenring-Satzes, da Ausnahmen existieren.

Kolbenring-Reihenfolge und Montagesequenz

Die Reihenfolge der Kolbenringmontage folgt einer bestimmten Sequenz, die darauf ausgelegt ist, jedes Bauteil während der Montage zu schützen:

- Ölring-Expander zuerst: Bringen Sie den Expander in die dritte Nut ein. Laut Enginetech sind hochwertige Expander so konstruiert, dass sie sich nicht überlappen – einfach per Hand auseinanderziehen und in die Nut einsetzen.

- Unterer Ölschienenabschnitt als Zweites: Setzen Sie ein Ende in die Nut ein und führen Sie es spiralförmig um den Kolben herum. Ziehen Sie ihn vom Kolbenboden weg, um Kratzer zu vermeiden. Positionieren Sie die Lücke auf der Antischiebekraftseite.

- Oberer Ölschienenabschnitt als Drittes: Gleiche spiralförmige Technik anwenden. Positionieren Sie die Lücke auf der Schiebekraftseite – 180° gegenüber dem unteren Abschnitt.

- Zweiter Kompressionsring als Vierter: Verwenden Sie ein Kolbenring-Montagewerkzeug – niemals Kompressionsringe spiralförmig einsetzen. Durch das Auseinanderziehen mittels Spiralmethode kann sich der Ring verformen und seine Funktion beeinträchtigt werden. Positionieren Sie die Lücke um 90° zur Ölring-Schiene, auf der Auslassseite.

- Oberer Kompressionsring zuletzt: Gleiche Montagetechnik für das Werkzeug. Spalt um 180° gegenüber dem zweiten Ring positionieren, auf der Ansaugseite.

Warum diese Reihenfolge? Das Montieren von unten nach oben schützt bereits eingebaute Ringe vor Beschädigungen bei nachfolgenden Arbeitsschritten. Und niemals Kompressionsringe eindrehen – wie Enginetech warnt , „Man sollte die Kompressionsringe niemals eindrehen, da sie sich verformen können und dann nicht richtig funktionieren.“

LS-Kolbenring-Orientierung – Besonderheiten

Angesichts der Beliebtheit von LS-Motoren verdient die Orientierung der Kolbenringe bei LS-Motoren besondere Aufmerksamkeit. Die grundlegenden Uhrzeigerprinzipien bleiben identisch, aber LS-Bauer sollten Folgendes beachten:

- LS-Motoren drehen sich im Uhrzeigersinn, wenn man von vorne betrachtet, wodurch die linke Seite (Fahrerseite in den meisten Anwendungen) zur Druckseite wird

- Den Spalt des oberen Rings in Richtung der Ansaugkanäle ausrichten – im Allgemeinen leicht zum Zentrum des V-Winkels hin geneigt

- Die Spalte des zweiten Rings in Richtung der Auslassöffnungen ausrichten

- Es gilt der Standardwinkel von 90° zwischen den Kolbenringnutversetzungen

Viele Hersteller von LS-Kolben für den Aftermarket liefern eine montageanleitungsspezifische kolbenringmontagediagramm für ihre Produkte. Stets die Herstellerdokumentation konsultieren, da einige Kolbendesigns asymmetrische Merkmale aufweisen, die die optimale Positionierung der Ringlücken beeinflussen.

Häufige Orientierungsfehler, die vermieden werden sollten

Selbst erfahrene Motorenbauer verursachen gelegentlich Montagefehler. Achten Sie auf folgende häufige Probleme:

- Alle Lücken ausgerichtet Das Vergessen, die Lücken zu versetzen, erzeugt einen direkten Durchblasstromweg. Die endgültigen Lückenpositionen vor dem Einbau des Kolbens in die Bohrung stets überprüfen.

- Ringe falsch herum eingebaut Die 53-%-Zunahme des Ölverbrauchs gemäß den Tests von Hastings zeigt, wie entscheidend die korrekte Ausrichtung ist. Jeden Ring doppelt prüfen.

- Kompressionsringe spiralförmig eingebaut Dies verformt die Ringgeometrie und beeinträchtigt die Dichtwirkung. Stets geeignete Werkzeuge für die Kolbenringmontage verwenden.

- Kratzer an Kolbenkronen: Ziehen Sie die Ringe während der Montage vom Kolbenkopf weg. Kratzer am Kolbenkopf erzeugen Spannungsrisse.

- Verwechslung der Druckseite: Kenntnis der Drehrichtung des Motors ist erforderlich, um Druck- und Gegendruckseite korrekt zu identifizieren.

- Überspringen der abschließenden Überprüfung: Nachdem alle Ringe montiert wurden, drehen Sie jeden einzelnen, um sicherzustellen, dass er sich frei bewegt, und überprüfen Sie die Position der Spalte, bevor Sie mit der Kolbenmontage fortfahren.

Als Hastings empfiehlt , „Es dauert nur eine Minute – überprüfen Sie alle Ringe am Kolben auf korrekte Montage, bevor Sie die Kolben einbauen.“ Diese eine Minute an Überprüfung verhindert stundenlanges Demontieren und teure Komponentenaustausche.

Wenn die Verdichtungsringe richtig ausgerichtet und positioniert sind, bleibt noch ein Ringsatz übrig: die Ölabstreifringe, die von den meisten Motorenbauern völlig vernachlässigt werden. Das Verständnis der Ölabstreifring-Spaltvorgaben vervollständigt Ihr Wissen zur Ringmontage und verhindert Ölverbrauchprobleme, die viele ansonsten gut gebaute Motoren plagen.

Anforderungen an Ölabstreifring-Spalte und Montage

Hier ist eine frustrierende Tatsache: Die meisten Ring-Spiel-Anleitungen hören auf, nachdem sie die Kompressionsringe behandelt haben. Doch Ihre dreiteilige Ölabstreifringanordnung spielt eine ebenso entscheidende Rolle für die Motorleistung – sie kontrolliert den Ölverbrauch, gewährleistet eine ausreichende Zylinderwandenschmierung und verhindert den gefürchteten blauen Rauch, der auf einen schlecht abgedichteten Motor hinweist. Das Verständnis, was ein Kolbenring in der Ölabstreifposition bewirkt, verwandelt Ihren Aufbau von nahezu vollständig zu wirklich umfassend.

Im Gegensatz zu Kompressionsringen, die hauptsächlich den Verbrennungsdruck abdichten, regulieren Ölabstreifringe das empfindliche Gleichgewicht zwischen dem Verhindern von Ölzufluss in den Brennraum und einer ausreichenden Schmierung der Zylinderwände. Liegt das Spiel des Ölabstreifrings falsch, verbrennen Sie entweder übermäßig Öl oder die Zylinderwände erhalten nicht die Schmierung, die sie dringend benötigen.

Ölabstreifring-Expander- und Schienen-Spielvorgaben

Ihre Ölabstreifkombination besteht aus drei verschiedenen Komponenten, die zusammenwirken: einem Expander aus rostfreiem Stahl und zwei verchromten Schienen. Jede erfordert spezifische Spaltmaße bei der Montage der Kolbenringe.

Nach Montagedokumentation von Ross Racing , wird der Expander der Ölabstreifkombination zuerst montiert, wobei seine Enden nach unten zeigen und bündig aneinanderstoßen – nicht überlappend. Dieser Expander erzeugt die radiale Auswärtskraft, die die Schienen gegen die Zylinderwand drückt und so Öl in den Kurbelgehäuse zurückstreift.

Die Schienen-Spaltpositionen unterliegen bestimmten Vorgaben, die viele Monteure übersehen:

- Oberer Schienen-Spalt: Ca. 90° gegen den Uhrzeigersinn vom Expander-Spalt positionieren

- Unterer Schienen-Spalt: Ca. 90° im Uhrzeigersinn vom Expander-Spalt positionieren

- Expander-Spalt: Muss gegenüber beiden Schienen-Spaltstellen um mindestens 90° versetzt bleiben

Warum ist die Position der Kolbenringlücken bei Ölabstreifringen so wichtig? Wie Ross Racing erklärt, konzentriert sich bei ausgerichteten Lücken beider Schienen die Reibung zwischen den inneren Schienen und den Expander-Stützflächen auf eine kleine Anzahl von Expander-Wölbungen. Diese konzentrierte Belastung führt dazu, dass die am stärksten beanspruchte Wölbung bricht und somit das gesamte Ölabstreifsystem zerstört wird.

Für die Lückenspezifikationen legt die technische Dokumentation von CP-Carrillo klare Mindestwerte fest: Ölabstreifringschienen benötigen unabhängig vom Anwendungstyp – ob natürliche Saugrohrbelüftung für die Straße, Turbolader im Rennsport oder Nitrousunterstützung – immer eine Mindestlücke von 0,015". Diese Spezifikation bleibt konstant, da Ölabstreifringe in einer kühleren Umgebung arbeiten als Druckringe und während des Betriebs weniger thermischer Ausdehnung unterliegen.

Warum werden Ölabstreifringlücken oft übersehen

Denken Sie daran, wie Inhalte zum Motorenbau typischerweise strukturiert sind: Spezifikationen für Kompressionsringe werden ausführlich behandelt, Feiltechniken Schritt für Schritt erklärt, und dann erhalten Ölringsätze nur eine kurze Erwähnung, bevor weitergegangen wird. Dies erzeugt eine gefährliche Wissenslücke bei Motorenbauern, die annehmen, Ölringsätze seien irgendwie weniger kritisch.

Die Wahrheit? Laut dem technischen Bulletin von Engine Australia übernimmt der zweite Kompressionsring tatsächlich 80 % der Ölkontrolle und nur 20 % der Kompressionskontrolle. Wenn man dies mit dem eigens dafür vorgesehenen Ölringsatz kombiniert, ergibt sich ein System, bei dem die Bauteile zur Ölregulierung bei weitem zahlreicher sind als jene, die ausschließlich der Verdichtungsdichtung dienen.

Die korrekte Ausrichtung der Kolbenringe und die richtige Spaltmaßwahl bei Ölringsätzen beeinflussen direkt zwei entscheidende Ergebnisse:

Kontrolle des Ölverbrauchs: Richtig eingestellte und positionierte Ölabstreifringe entfernen bei jedem Hub nach unten überschüssiges Öl von den Zylinderwänden und leiten es über Drainagelöcher im Kolben zurück in das Kurbelgehäuse. Sind sie zu weit, rutscht Öl vorbei in die Brennkammer. Sind sie zu eng, klemmen die Ringe oder stoßen gegeneinander, wodurch ihre Abstreiffunktion vollständig verloren geht.

Schmierung der Zylinderwand: Der Ölabstreifring muss einen ausreichenden Ölfilm auf der Zylinderwand hinterlassen, damit die Druckringe darauf gleiten können. Falsche Spalte oder falsche Position führen dazu, dass die oberen Ringe nicht ausreichend geschmiert werden, was den Verschleiß beschleunigt und zu Kratzspuren führen kann.

Symptome falscher Ölabstreifring-Spalte

Woran erkennen Sie, ob die Spalte Ihrer Ölabstreifringe Probleme verursachen? Achten Sie auf folgende Anzeichen:

- Blaue Abgase: Blauer Rauch, besonders auffällig beim Bremsen oder nach längerem Leerlauf, weist darauf hin, dass Öl in die Brennkammer gelangt – oft verursacht durch eine mangelhafte Abdichtung der Ölabstreifringe

- Erhöhter Ölverbrauch: Wenn häufig Öl zwischen den Wechseln nachgefüllt werden muss, deutet dies darauf hin, dass Öl an den Ringen vorbeigeschleust wird, anstatt im Kurbelgehäuse zu verbleiben

- Verunreinigte Zündkerzen: Mit Öl verunreinigte Kerzen mit nassen, schwarzen Ablagerungen weisen auf eine Ölkontamination im Brennraum hin

- Niedrige Kompression bei guter Dichtheit in der Leckrate: Dieses kontraintuitive Ergebnis kann auf Probleme mit den Ölabstreifringen hindeuten, die die Dichtwirkung des gesamten Kolbenringpaketes beeinträchtigen

- Öl im Ansaugkrümmer: Bei Motoren mit Kurbelgehäuseentlüftung (PCV-System) kann übermäßiges Spülverhalten durch schlechte Abdichtung der Ölabstreifringe Ölnebel in den Ansaugtrakt drücken

- Zylinderlaufbuchsenritzungen: Unzureichende Schmierung durch falsch eingestellte Ölabstreifringe beschleunigt den Verschleiß der Zylinderlaufwand

Die Positionierung der Kolbenringe in Ihrer Ölabstreifeinheit beeinflusst ebenfalls die erforderliche Hinterspiel. Ross Racing gibt einen Hinterspiel von etwa 0,030" für ihre Ölabstreifringe vor—deutlich mehr als die 0,004", die für Verdichtungsringe erforderlich sind. Dieser größere Spielraum stellt sicher, dass das von der Zylinderwand abgeschabte Öl ungehindert radial zu den Öl-Rücklaufbohrungen fließen kann.

Eine letzte Überlegung: Bearbeiten Sie niemals Zwei-Teil-Ölringe. Wie CP-Carrillo ausdrücklich warnt in ihren Dieselschmierkranz-Spezifikationen, sollten Zwei-Teil-Ölringe nicht bearbeitet werden. Dreiteilige Bausätze mit separaten Expander- und Schienen sind bereits vorgespannt und für die vorgesehene Bohrung dimensioniert – Ihre Aufgabe ist die korrekte Montage und Positionierung der Spalte, nicht die Veränderung der Spaltmaße.

Nachdem Sie nun über die Spezifikationen für Ölrings verfügen, haben Sie alle Komponenten des Kolbenringpakets abgedeckt. Doch was geschieht, wenn etwas schiefgeht? Die Erkennung von Symptomen bei Ringstegproblemen – und das Wissen, wie man sie diagnostiziert – unterscheidet erfolgreiche Konstrukteure von denen, die kostspielige Fehler wiederholen.

Fehlerbehebung bei Ringstegproblemen und Lösungen

Sie haben die Lücken berechnet, die Ringe gefräst und alles mit der richtigen Ausrichtung eingebaut – doch was passiert, wenn Ihr Motor Symptome zeigt, die auf ein Problem hinweisen? Egal, ob es mysteriöse Leistungseinbußen, übermäßigen Rauch oder dieses gefürchtete Schleifgeräusch sind: Zu wissen, wie man Probleme mit den Kolbenringlücken diagnostiziert, macht den Unterschied zwischen einer schnellen Reparatur und einem kompletten Motorzerlegung. Es ist zwar ideal, die Kolbenringlücken beim ersten Mal korrekt einzustellen, aber genauso wertvoll ist es, Probleme erkennen und beheben zu können, sobald sie auftreten.

Probleme mit der Kolbenringlücke fallen typischerweise in zwei Kategorien: Lücken, die zu eng sind und unmittelbar oft katastrophalen Schaden verursachen, oder Lücken, die zu weit sind und dauerhafte Leistungs- und Verbrauchsprobleme erzeugen. Beide Szenarien weisen charakteristische Symptome auf, die – sobald man weiß, worauf es ankommt – direkt auf die Ursache hinweisen.

Symptome einer zu geringen Ringlücke

Wenn die Ringlücken für die thermische Ausdehnung nicht ausreichen, eskalieren die Folgen rasch. Es handelt sich dabei nicht um einen langsamen Verschleiß – vielmehr tritt häufig ein plötzlicher, kostspieliger Ausfall auf, genau dann, wenn der Motor unter maximaler Belastung steht und maximale Hitze erzeugt.

Nach MS Motorservice Kolbenschadendiagramm , Blockade durch Überhitzung stellt eine der häufigsten katastrophalen Störungen dar. Wenn die Kolbenringenden gegeneinander stoßen, erzeugen sie eine enorme radiale Kraft gegen die Zylinderwand. Diese Kraft erzeugt Reibungshitze, die über das hinausgeht, was das Kühlsystem bewältigen kann, wodurch eine Kettenreaktion ausgelöst wird, die Kolben, Ringe und oft auch die Zylinderlaufbuchse selbst zerstört.

Achten Sie auf folgende Warnhinweise für zu geringe Ringlücken:

- Schrammspuren an den Zylinderwänden: Vertikale Kratzspuren weisen darauf hin, dass die Ringe unter zu hohem Druck schleifen

- Verfärbte Kolbenröcke: Blaue oder bronzefarbene Verfärbungen deuten auf Überhitzung durch Reibung hin

- Schäden am Ringsteg: Gestreckte oder gerissene Stege entstehen, wenn die Ringenden gegeneinander stoßen und das Kolbenmaterial auseinandertreiben

- Plötzlicher Leistungsverlust unter Last: Blockierungsvorgänge treten häufig bei vollständig geöffnetem Gashebel auf, wenn die thermische Ausdehnung ihren Höhepunkt erreicht

- Metallische Geräusche beim Aufwärmen: Frühzeitige Anlage erzeugt hörbaren Kontakt vor der vollständigen Blockierung

- Gebrochene Ringenden: Wenn sich die Spalte vollständig schließen, hat das Ringmaterial keinen Platz mehr – irgendetwas muss nachgeben

Wenn sich die Kolbenringe über ihre zulässige Spaltgröße hinaus ausdehnen, werden die Ringnuten durch die Kraft auseinandergezogen. Im Extremfall kann dies buchstäblich die Kolbenkrone vom restlichen Kolbenkörper abreißen – eine kostspielige Lektion in Thermodynamik.

Der Übergang von zu engen Spalten zum katastrophalen Versagen erfolgt schneller, als die meisten Konstrukteure erwarten. Bei voller Betriebstemperatur und steigendem Ladedruck, der die Zylindertemperaturen weiter erhöht, können nur Sekunden zwischen dem ersten Ringkontakt und der vollständigen Blockierung liegen. Deshalb enthalten die weiter oben erläuterten Multiplikatorformeln Sicherheitsmargen – und deshalb bevorzugen erfahrene Konstrukteure leicht größere Spalte gegenüber den Mindestvorgaben.

Diagnose von übermäßigem Blow-by durch zu große Spalte

Zu große Spalte verursachen das gegenteilige Problem: Anstelle eines mechanischen Ausfalls treten andauernde Leistungseinbußen auf, die möglicherweise nicht sofort offensichtlich sind. Übermäßiger Blow-by verringert die Leistung, verunreinigt das Öl und beschleunigt den Verschleiß der Bauteile – doch der Motor läuft weiter, wodurch die Schwere des Problems verschleiert wird.

Symptome von zu großen Kolbenring-Spalten umfassen:

- Verminderte Kompressionswerte: Dauerhaft niedrige Kompression in allen Zylindern deutet auf systematische Spaltprobleme hin

- Erhöhter Kurbelgehäusedruck: Blow-by-Gase erhöhen den Druck im Kurbelgehäuse, wodurch Öl gegebenenfalls an Dichtungen vorbeigedrückt wird

- Ölverunreinigung: Verbrennungsnebenprodukte gelangen in das Kurbelgehäuse und verdünnen sowie versäuern das Motoröl

- Leistungsverlust bei hohen Drehzahlen: Wo die Ringdichtung am wichtigsten ist, beeinträchtigen übermäßige Spalte die Leistung erheblich

- Rauch aus Entlüftung oder Kurbelgehäuseentlüftung (PCV): Sichtbares Durchblasen weist auf entweichende Verbrennungsgase hin, die an den Ringen vorbeigehen

- Beschleunigter Ölverbrauch: Obwohl dies typischerweise mit Problemen des Ölabstreifrings assoziiert wird, erhöht auch das Durchblasen der Kompressionsringe den Ölverbrauch

Was bedeutet eine Ringinstandsetzung, wenn Spalte die Ursache sind? Es bedeutet, dass die Kolben ausgebaut, die aktuellen Spalte gemessen und die Ringe entweder auf die richtige Maßhaltigkeit nachgeschliffen oder vollständig ersetzt werden müssen, falls sie über zulässige Verschleißgrenzen hinaus abgenutzt sind. Vor dem Zerlegen kann eine ordnungsgemäße Diagnose sicherstellen, ob die Ringe tatsächlich das Problem verursachen.

Kompressionsprüfung und Dichtheitsprüfung (Leak-Down-Analyse)

Zwei ergänzende Prüfungen zeigen den Zustand der Ringdichtung ohne Demontage: die Kompressionsprüfung und die Dichtheitsprüfung. Die gemeinsame Anwendung beider Verfahren liefert ein vollständiges Bild über den Zustand Ihres Ringsatzes.

Kompressionsprüfung: Diese Prüfung misst, wie viel Druck der Zylinder während des Verdichtungstakts aufbauen kann. Für genaue Ergebnisse:

- Den Motor auf die volle Betriebstemperatur erwärmen

- Zündung und Kraftstoffeinspritzung deaktivieren

- Alle Zündkerzen entfernen

- Kompressionsmessgerät im ersten Zylinder einbauen

- Motor über mindestens vier Kompressionshübe drehen

- Spitzendruck notieren

- Für alle Zylinder wiederholen

Funktionierende Motoren weisen typischerweise 150–200 PSI auf, abhängig vom Verdichtungsverhältnis, wobei die Abweichung zwischen den Zylindern nicht mehr als 10 % betragen sollte. Durchgängig niedrige Messwerte bei allen Zylindern deuten auf systematische Probleme mit Kolbenring-Spiel oder Dichtungen hin. Ein oder zwei Zylinder mit niedrigen Werten weisen auf lokal begrenzte Probleme hin.

Leckrate-Prüfung: Dieser Test drückt den Zylinder, während sich der Kolben im oberen Totpunkt befindet, an und misst, wie schnell der Druck entweicht. Sie ist aussagekräftiger als die Kompressionsprüfung, da man hörbar feststellen kann, wo das Leck liegt:

- Luft entweicht durch Auspuff: Auspuffventilproblem

- Luft entweicht durch Ansaugöffnung: Ansaugventilproblem

- Luft entweicht durch Kurbelgehäuseentlüftung: Probleme mit der Ringdichtung – der Schwerpunkt Ihres gefrästen Kolbenring-Spaltführers

- Blasen im Kühlmittel: Dichtungsversagen

Akzeptable Durchsatzverlustprozente variieren je nach Zustand und Anwendung des Motors. Ein neuer Rennmotor kann 2–5 % Verlust aufweisen, während ein Serienmotor mit Laufleistung 10–15 % aufweisen könnte und dennoch akzeptabel funktioniert. Werte über 20 % deuten typischerweise auf Probleme mit Kolbenringen, Ventilen oder Dichtungen hin, die behoben werden müssen.

Vergleichstabelle für Probleme mit dem Ringabstand

Die folgende Tabelle fasst Symptome, Ursachen und Lösungen für die häufigsten Probleme mit dem Ringabstand zusammen, auf die Sie stoßen werden:

| Symptom | Wahrscheinliche Ursache | Diagnosebestätigung | Lösung |

|---|---|---|---|

| Kratzer/Rillen an den Zylinderwänden | Ringlücken zu eng, Kontakt unter Hitzebelastung | Sichtprüfung zeigt vertikale Rillen | Zylinder neu bohren, Lücken mit korrektem Multiplikator neu berechnen |

| Kolbenklemmung während starker Beschleunigung | Unzureichender Spalt für die Wärmebelastung durch Aufladung | Beschädigte Kolbenstege, gebrochene Ringe sichtbar | Kolben/Ringe ersetzen, Spalt für den Anwendungsbereich vergrößern |

| Niedrige Kompression in allen Zylindern | Ringlücken übermäßig locker | Kompressionstest zeigt 120 PSI oder darunter | Ringe durch passende, feinbearbeitete Ausführung ersetzen |

| Starke Verdrängungsgase am Entlüfter | Übermäßiger Kolbenring-Spalt oder verschlissene Ringe | Leckrate zeigt Luft im Kurbelgehäuse | Ringpackung ersetzen, Spaltdimensionen prüfen |

| Blauer Rauch beim Verzögern | Ölringlücken oder Positionierung falsch | Ölverbrauch übersteigt 1 qt/1000 Meilen | Ölringmontage überprüfen, Position der Lücke prüfen |

| Leistungsverlust nur bei hohen Drehzahlen | Ringflattern durch Druck zwischen den Ringen | Zweiter Ringspalt kleiner als oberster Ringspalt | Zweiten Ringspalt gemäß Herstellerspezifikationen vergrößern |

| Inkonsistenter Kompressionsdruck zwischen den Zylindern | Unregelmäßiges Feilen der Spalte oder Montagefehler | Kompression schwankt um mehr als 10 % von Zylinder zu Zylinder | Einzelne Ringe prüfen, gegebenenfalls neu einstellen |

| Ringsitzbruch oder Dehnung des Ringlandes | Schwerer Ringzusammenstoß | Sichtprüfung der Kolbenringnut | Kolben und Ringe ersetzen, Spiel erweitern |

Präventionsstrategien für zuverlässigen Ringschluss

Anstatt Probleme erst nach ihrem Auftreten zu diagnostizieren, lassen sich die meisten Probleme mit dem Ringabstand von vornherein durch geeignete Präventionsmaßnahmen während der Erstmontage vollständig vermeiden:

Berechnung für Ihre konkrete Anwendung: Der geladene Street/Strip-Motor benötigt nicht dieselben Spaltmaße wie ein Saugmotor. Verwenden Sie den passenden Multiplikator entsprechend Ihrer Leistungsstufe und dem Ladedruck. Im Zweifelsfall sollten Sie eher auf die größere Toleranz setzen – der geringe Druckverlust durch etwas größere Spalte ist vernachlässigbar im Vergleich zum Risiko eines Ringzusammenstoßes.

Jeden Ring prüfen: Gehen Sie nicht davon aus, dass vorgespannte Ringe für Ihre Bohrung korrekt sind. Messen Sie jeden einzelnen Ring in dem Zylinder, in dem er später sitzen wird. Die Bohrungsmaße variieren leicht zwischen den Zylindern, und Hersteller liefern manchmal Ringabstände, die auf Nennmaßen statt auf tatsächlichen Maßen basieren.

Dokumentieren Sie alles: Notieren Sie die gemessenen Spalte für jeden Ring in jedem Zylinder. Wenn später Probleme auftreten, hilft diese Dokumentation dabei festzustellen, ob die Spalte beim Zusammenbau korrekt waren oder ob Verschleiß neue Probleme verursacht hat.

Beschaffen Sie hochwertige Komponenten: Bei der Konstruktion von Hochleistungsmotoren, bei denen die Präzision des Ringspalts entscheidend ist, wird die Komponentenqualität kritisch. Hersteller mit anerkannter Qualität wie Shaoyi (Ningbo) Metal Technology bieten präzise Heißschmiedelösungen mit IATF-16949-Zertifizierung und strenger Qualitätskontrolle. Ihr internes Engineering stellt sicher, dass robuste Automobilkomponenten wie geschmiedete Kolben exakt den Vorgaben entsprechen – eine Fertigungspräzision, die Ihre sorgfältigen Spaltdimensionierungen optimal ergänzt.

Befolgen Sie die Einlaufverfahren: Selbst perfekt eingestellte Ringe benötigen ein ordnungsgemäßes Einlaufen, um sich richtig einzusetzen. Befolgen Sie die Empfehlungen des Ringherstellers hinsichtlich der ersten Wärmezyklen und der schrittweisen Laststeigerung. Ein zu schnelles Einlaufen kann die Ringe beschädigen, bevor sie sich an Unregelmäßigkeiten der Zylinderlaufbuchse anpassen konnten.

Überwachung nach dem Erstbetrieb: Führen Sie nach der Einlaufphase und danach regelmäßig Kompressions- und Leckdown-Prüfungen durch. Die frühzeitige Erkennung sich entwickelnder Probleme – bevor sie zu Einträgen in einer Kolbenschadensliste werden – ermöglicht Korrekturmaßnahmen zu geringen Kosten.

Der Unterschied zwischen einem zuverlässigen Hochleistungsmotor und einem kostspieligen Ausfall liegt oft in den Details, die in diesem Leitfaden zum Ringversatz bei geschmiedeten Kolben behandelt werden. Von dem Verständnis, warum geschmiedete Kolben andere Spezifikationen erfordern, über die korrekte Ringausrichtung während der Montage bis hin zur Erkennung von Problemen, bevor sie sich verschlimmern – jeder Aspekt trägt dazu bei, Aufbauten zu schaffen, die Saison für Saison zuverlässig Leistung bringen.

Häufig gestellte Fragen zum Ringversatz bei geschmiedeten Kolben

1. Welcher Kolbenringversatz wird für geschmiedete Kolben empfohlen?

Geschmiedete Kolbenring-Spaltmaße hängen von der Anwendungsart und dem Zylinderdurchmesser ab. Bei natürlichen ansaugenden Hochleistungsstraßenmotoren beträgt der Spalt für den oberen Ring Durchmesser × 0,0045" und für den zweiten Ring Durchmesser × 0,0050". Aufgeladene Motoren (Turbo- oder Kompressor) benötigen für beide Ringe mindestens Durchmesser × 0,0060", während Anwendungen mit Lachgas (Nitrous) über 200 PS einen Spalt von Durchmesser × 0,0070" erfordern. Diese größeren Spalte berücksichtigen die stärkere thermische Ausdehnung der Aluminiumlegierung 2618, die bei geschmiedeten Kolben im Vergleich zu Gusskolben verwendet wird.

2. Was ist die Faustregel für den Kolbenspielraum bei geschmiedeten Kolben?

Bei geschmiedeten Kolben sollte der Kolben-Wand-Spielraum 0,075 % bis 0,1 % des Zylinderbohrungsdurchmessers betragen. Dieser größere Spielraum im Vergleich zu Gusskolben (typischerweise 0,0005–0,001") berücksichtigt die höhere thermische Ausdehnungsrate der Aluminiumlegierung 2618. Für die Ringnut-Spaltmaße konkret gilt: Multiplizieren Sie den Bohrungsdurchmesser mit dem entsprechenden Faktor je nach Anwendung: 0,0045" für normale Saugmotoren im Straßenbetrieb, 0,0060" für aufgeladene Motoren oder 0,0070" für Rennanwendungen mit Lachgas.

3. Warum sollte der zweite Ringspalt größer sein als der oberste Ringspalt?

Der zweite Ringspalt muss größer als der obere Ringspalt sein, um einen Druckaufbau zwischen den Ringen zu verhindern. Wenn Verbrennungsgase am oberen Ring vorbeiströmen, können sie sich zwischen den beiden Kompressionsringen fangen. Ein größerer zweiter Ringspalt schafft einen Entweichungsweg und verhindert, dass der entstehende Druck den oberen Ring von der Kolbenlauffläche anhebt und so die Dichtwirkung beeinträchtigt. Untersuchungen von MAHLE bestätigen, dass ein größerer zweiter Ringspalt die Stabilität des oberen Rings erhöht und die gesamte Kompressionsabdichtung verbessert, insbesondere bei hohen Drehzahlen, bei denen Ringflattern die Leistung beeinträchtigen kann.

4. Wie feile ich Kolbenringe korrekt auf den richtigen Spalt?

Bearbeiten Sie die Kolbenringe mit einem speziellen Ringlückungswerkzeug, wobei Sie immer nur von einer Seite aus arbeiten—niemals abwechselnd. Setzen Sie den Ring in die geölte Bohrung ein, richten Sie ihn mit einem Kolben oder einem Richtigkeitswerkzeug etwa einen Zoll unterhalb der Zylinderkopfauflage aus und messen Sie anschließend mit Fühlerlehren nach. Feilen Sie in leichten Schritten und kontrollieren Sie häufig, während Sie sich dem gewünschten Spalt nähern. Halten Sie das Ringende senkrecht zur Feile, um eine Konizität zu vermeiden, und entgraten Sie stets die Kanten, nachdem die endgültige Maßnahme erreicht ist. Beachten Sie, dass Erste Kompressionsringe härter sind als zweite Ringe, und passen Sie den Feilendruck entsprechend an.

5. Welche Symptome treten bei falschen Kolbenring-Spaltmaßen auf?

Zu geringe Spalte verursachen Kratzer an den Zylinderwänden, verfärbte Kolbenröcke, gebrochene Kolbenringenden und unter Last potenziell katastrophale Blockierungen. Zu große Spalte führen zu niedrigen Kompressionswerten, sichtbarem Druckausgleich über die Kurbelgehäuseentlüftung, erhöhtem Ölverbrauch und Leistungsverlust, besonders bei hohen Drehzahlen. Führen Sie eine Kompressionsmessung (Ziel: 150–200 PSI mit weniger als 10 % Abweichung zwischen den Zylindern) und eine Leckrateprüfung durch, um Probleme mit der Kolbenringdichtung zu diagnostizieren, bevor sie sich zu kostspieligen Ausfällen entwickeln.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —