Ihre Checkliste für geschmiedete Innenteile des Motors vor dem ersten Prüfstandslauf

Geschmiedete Innenteile verstehen und warum Ihr Aufbau sie benötigt

Sie haben Ihre Leistungsziele geplant, den Ladedruck berechnet und davon geträumt, wie das erste Mal am Prüfstand gedreht wird. Doch eine bohrende Frage hält Sie nachts wach: Werden die inneren Motorkomponenten Ihres Motors dem Stress standhalten, den Sie ihm zumuten wollen? Diese Sorge ist völlig berechtigt – denn serienmäßige Innenteile haben sehr konkrete Grenzen, die aus Ihrem Traumaufbau schnell einen teuren Haufen Schrott machen können.

Genau hier wird eine ordnungsgemäße Checkliste für geschmiedete Motoreninnenteile zu Ihrem besten Verbündeten. Bevor Sie irgendetwas zusammenbauen oder Ihr hart verdientes Geld ausgeben, müssen Sie genau wissen, worauf es ankommt und was überprüft werden muss. Im Gegensatz zu vagen Anleitungen, die das Thema umgehen, liefert dieser Artikel ein echtes, ausdruckbares Checklistenformat, das Sie zu Ihrem Lieferanten oder Ihrer Werkstatt mitnehmen können.

Warum Serienbauteile Leistungsgrenzen haben

Serienkolben und Pleuelstangen sind für eine Sache konzipiert: zuverlässige und kostengünstige Serienproduktion. Die Hersteller verwenden gegossene Bauteile, da diese im großen Maßstab günstiger herzustellen sind. Beim Gießverfahren wird geschmolzenes Aluminium oder Stahl in eine Form gegossen und abkühlen gelassen. Obwohl dies bei Serienleistungen einwandfrei funktioniert, enthalten gegossene Teile kleine Luftblasen und Verunreinigungen, die unter extremer Belastung zu kritischen Schwachstellen werden.

Nehmen wir als praktisches Beispiel einen serienmäßigen LS-Motor. PowerNation fabrikgegossene Kolben und Pleuelstangen in einem LS1 oder LS3 halten bei ordnungsgemäßer Abstimmung typischerweise einer Leistung von etwa 500–550 PS stand. Überschreitet man diesen Wert durch Aufladung, kommt es schnell zu geschmolzenen Kolben und verbogenen Pleueln. Die internen Motorbauteile wurden einfach nicht für eine derartige thermische und mechanische Beanspruchung ausgelegt.

Der Vorteil von Schmiedebauteilen erklärt

Was sind geschmiedete Innenteile, und warum sind sie wichtig? Die Bedeutung von geschmiedeten Innenteilen liegt in der Herstellungsmethode. Anstatt flüssiges Metall in Formen zu gießen, entstehen geschmiedete Bauteile aus massiven Metallblöcken, die unter extremem Druck verformt werden. Dieser Prozess sorgt für eine einheitliche Ausrichtung der Kornstruktur im gesamten Material und beseitigt so die Schwachstellen, die bei gegossenen Teilen auftreten.

Die Vorteile von geschmiedeten Kolben und Pleueln umfassen:

- Überlegene Festigkeit und Haltbarkeit unter hohen Belastungen und Drehzahlen

- Höhere Beständigkeit gegen Hitze, Detonation und Frühzündung

- Präzisere Abmessungen und engere Toleranzen

- Möglichkeit, dünnere Wände zur Gewichtsreduzierung zu verwenden

Wenn Sie hochwertige geschmiedete Innenteile einbauen, ersetzen Sie nicht nur Bauteile – Sie erwerben Sicherheit und Ruhe. Derselbe LS-Motor, der mit Serienteilen maximal 550 PS erreichte, kann plötzlich über 800 PS mit geschmiedeten Kolben und Pleueln bewältigen.

Die innere Motorumstellung ist dramatisch. Geschmiedete Pleuelstangen weisen eine gleichmäßige Kornstruktur auf, die innere Fehler minimiert, während geschmiedete Kolben Wärme- und Stoßbelastungen aufnehmen, die gegossene Alternativen zerstören würden. Ob Sie einen turboaufgeladenen Straßenwagen oder einen Hochdrehzahl-Rennmotor planen – geschmiedete Bauteile bilden die Grundlage für zuverlässige Leistung.

Nachdem Sie nun wissen, warum geschmiedete Komponenten wichtig sind, betrachten wir nun die spezifischen Materialklassen, Prüfpunkte und Kompatibilitätsaspekte, die Sie vor dem Kauf überprüfen müssen.

Materialklassen und Legierungsauswahl für maximale Festigkeit

Zu verstehen, warum geschmiedete Bauteile wichtig sind, ist nur die halbe Miete. Die eigentliche Frage lautet: Welche Materialien sollten Sie bei der Konstruktion Ihres geschmiedeten Motors vorsehen? Nicht alle geschmiedeten Motorkomponenten sind gleichwertig. Die Legierung, für die Sie sich entscheiden, beeinflusst direkt die Festigkeit, das thermische Verhalten und die Lebensdauer Ihrer Drehmomentaufnahme unter extremer Belastung. Wir analysieren die entscheidenden Materialgüten, damit Sie fundierte Kaufentscheidungen treffen können, anstatt sich auf Marketing-Hypes zu verlassen.

Stahlgüten für Kurbelwellen und Pleuel

Wenn Sie Hochleistungsmotorkomponenten wie Kurbelwellen und Pleuelstangen kaufen, stoßen Sie auf zwei vorherrschende Stahllegierungen: 4340 und 300M. Beide sind ultrahochfeste Stähle, die in Motorsport und Luftfahrt bewährt sind, unterscheiden sich jedoch stark unter extremen Bedingungen.

4340 Stahl ist eine Nickel-Chrom-Molybdän-Legierung, die seit Jahrzehnten als Arbeitstier der Branche gilt. Laut KingTec Racing , bietet 4340 eine ausgewogene Mischung aus Festigkeit, Flexibilität und Kosteneffizienz. Die typische Zugfestigkeit liegt zwischen 1080 und 1250 MPa, die Streckgrenze beträgt etwa 900 MPa. Für Motoren mit einer Leistung von 500–700 PS bleibt 4340 der ideale Kompromiss – erschwinglich, zuverlässig und ausreichend stark für die meisten realen Bedingungen.

300M-Stahl nimmt die bewährte 4340-Formel und verbessert sie durch Zusätze von Silizium und Vanadium. Ursprünglich für Fahrwerke von Flugzeugen entwickelt, erreicht 300M eine Zugfestigkeit von 1900–2050 MPa und eine Streckgrenze von etwa 1850 MPa. Damit eignet es sich ideal für Drag-Racing-Motoren mit über 1.000 PS, Langstreckenrennmotoren sowie hochdrehende, natürliche aspirierte Motoren mit mehr als 9.000 U/min.

Hier ist der entscheidende Unterschied: 4340 behält seine Festigkeit bis zu etwa 400 °C bei, während 300M zuverlässig bei leicht höheren Temperaturen von rund 450 °C arbeitet. Dieser thermische Vorteil wird besonders bei Turbolader- oder Kompressoraufladung kritisch, wo häufig Hitzespitzen auftreten. Allerdings ist 300M teurer und erfordert eine fachkundige Wärmebehandlung, um seine volle Leistungsfähigkeit zu erreichen.

Auswahl der Kolbenlegierung basierend auf der Leistungszielsetzung

Die Aufgabe von Kolben geht über die reine Übertragung der Verbrennungskraft auf die Kurbelwelle hinaus – sie müssen Temperaturen von über 1.000 °F widerstehen, während sie Zündungen und thermischer Ausdehnung standhalten. Beim Vergleich von geschmiedeten Kolben mit gegossenen Kolben wird die Materialwahl für eine Schmiedbauweise noch kritischer.

Zwei Aluminiumlegierungen dominieren den Hochleistungskolbenmarkt: 4032 und 2618. Laut Mountune USA , während beide in einigen Anwendungen austauschbar sein können, unterscheiden sich ihre Leistungsmerkmale erheblich.

legierung 4032 ist ein aluminiumbasierte Legierung mit hohem Siliziumgehalt (12 %) und geringer Wärmeausdehnung. Kolben aus dieser Legierung können mit geringerem Kolben-Zylinder-Spiel eingebaut werden, was zu leiserem Betrieb und einer besseren Ringabdichtung führt. Sie ist stabiler und behält länger die Integrität der Kolbenringnut, wodurch sich die Lebensdauer verlängert. Aufgrund der verringerten Duktilität ist sie jedoch weniger tolerant gegenüber extremen Zylinderdrücken in Motorsportanwendungen.

2618-Legierung enthält praktisch kein Silizium, wodurch es deutlich formbarer und besser für Anwendungen mit hohen Belastungen geeignet ist. Laut JE Pistons dehnt sich 2618 etwa 15 % stärker aus als 4032 und erfordert daher größeres Kolben-Wand-Spiel. Das bedeutet, dass man beim Kaltstart ein „Kolbenschlagen“ hören wird, doch die außergewöhnliche Festigkeit, Ermüdungsbeständigkeit und die Fähigkeit, hohe Temperaturen zu verkraften, machen diese Legierung zur ersten Wahl für Turbolader-, Kompressor- oder Nitrous-Anwendungen.

| Material | Zugfestigkeit | Thermische Grenze | Ausdehnungsrate | Gewichtsoptimierung | Ideale Leistungsanwendung |

|---|---|---|---|---|---|

| 4340 Stahl | 1080–1250 MPa | ~400 °C | Standard | - Einigermaßen | 500–700 PS Straße/Strecke |

| 300M-Stahl | 1900–2050 MPa | ~450°C | Standard | Möglichkeit eines leichteren Querschnitts | 1.000+ PS professioneller Motorsport |

| 4032 Aluminium | Hohe Härte | Herausragende Stabilität | Geringe Ausdehnung | Standard | Straßeneinsatz, leichter Boost |

| 2618 Aluminium | Hohe Duktilität | Ausgezeichnete Hitzebeständigkeit | 15 % höher als 4032 | Standard | Hochleistungs-Boost, Nitrous, Rennanwendungen |

Für die meisten Straßeneinsätze mit leichten Modifikationen bieten 4340-Stößel in Kombination mit 4032-Kolben ein hervorragendes Preis-Leistungs-Verhältnis und Zuverlässigkeit. Für geschmiedete Motoren, die für intensiven Renneinsatz oder erhebliche Leistungssteigerungen vorgesehen sind, bieten 300M-Stößel und 2618-Kolben den notwendigen Sicherheitspuffer. Wählen Sie Ihre Materialien entsprechend Ihren Leistungszielen aus, und Sie erhalten Bauteile, die weit über Ihren ersten Prüfstandlauf hinaus halten.

Nachdem die Materialgüten geklärt sind, folgt der nächste Schritt: genau wissen, was vor dem Kauf eines geschmiedeten Bauteils zu überprüfen ist – was uns zur eigentlichen Checkliste bringt, die Sie gesucht haben.

Die vollständige Checkliste zur Überprüfung geschmiedeter Teile

Sie haben Ihre Werkstoffgüten ausgewählt und verstehen, warum geschmiedete Bauteile wichtig sind. Nun folgt der entscheidende Schritt, der erfolgreiche Konstruktionen von kostspieligen Fehlern trennt: die Überprüfung jedes einzelnen Teils, bevor es in einen Motor eingebaut wird. Dies ist die druckbare Checkliste, nach der Sie gesucht haben – eine komponentenweise Verifizierungsanleitung, die sicherstellt, dass Sie erhalten, wofür Sie bezahlt haben.

Gehen Sie niemals davon aus, dass ein geschmiedetes Bauteil korrekt ist, nur weil es in einer Markenverpackung geliefert wurde. Prüfen Sie Materialzertifizierungen, Gewichtsübereinstimmung, Oberflächenbeschaffenheit und Maßhaltigkeit, bevor irgendwelche internen Motorteile verbaut werden. Ein übersehener Defekt kann eine gesamte Laufgruppe zerstören.

Piston-Verifizierungspunkte

Motor-Kolbenkomponenten erfordern vor dem Einbau eine sorgfältige Inspektion. Laut Cat-Motorenprüfleitlinien sollte die Sichtprüfung übliche Verschleißmuster und Ausfallindikatoren an mehreren Stellen jedes Kolbens identifizieren. Darauf sollten Sie achten:

- Materialzertifizierung: Fordern Sie Dokumentation zur Bestätigung der Legierungsspezifikation (2618 oder 4032) an. Renommierte Hersteller stellen Werkszertifikate mit Nachweis der chemischen Zusammensetzung und mechanischen Eigenschaften bereit.

- Gewichtsausgleich: Alle Kolben eines Satzes sollten gewichtsmäßig auf 1–2 Gramm genau übereinstimmen. Fordern Sie beim Lieferanten dokumentierte Gewichte an – jede Abweichung außerhalb dieses Bereichs verursacht bei hohen Drehzahlen Unwucht.

- Kolbenkronenzustand: Prüfen Sie die Kolbenkrone auf Bearbeitungsspuren, Porosität oder Oberflächenfehler. Die Kuppel oder Vertiefung sollte gleichmäßig bearbeitet sein, ohne Werkzeugvibrationen oder Unregelmäßigkeiten.

- Zylinderlaufbuchsen-Genauigkeit: Die Zylinderlaufbuchsen müssen exakt in Tiefe und Breite geschnitten sein. Verwenden Sie ein neues Kolbenringsegment, um den Buchsenabstand zu prüfen – es sollte sich frei bewegen, ohne übermäßiges Spiel.

- Gleitbolzenbohrungsoberfläche: Die Bohrung für den Kolbenbolzen sollte eine glatte, geschliffene Oberfläche aufweisen. Achten Sie auf Kratzer, Verfärbungen oder Bearbeitungsfehler, die vorzeitigen Verschleiß verursachen könnten.

- Läuferbeschichtung: Viele geschmiedete Kolben weisen Anti-Reibungs-Beschichtungen an den Kolbenröcken auf. Stellen Sie sicher, dass die Beschichtung gleichmäßig aufgetragen ist und keine blanken Stellen oder Abblätterungen aufweist.

- Dimensionsgenauigkeit: Messen Sie den Kolbendurchmesser am Rock mit einem Messschieber. Vergleichen Sie die Messwerte mit den Herstellerspezifikationen – eine Abweichung von mehr als 0,0005" deutet auf ein Qualitätskontrollproblem hin.

Qualitätsmerkmale für Pleuelstangen

Pleuelstangen leiten enorme Kräfte von den Kolben zur Kurbelwelle weiter. Egal ob Standard-I-Träger-Designs oder Gabel- und Klingenausführungen für V-Motoren verwendet werden, diese Prüfpunkte gelten:

- Materialdokumentation: Bestätigen Sie die Zertifizierung von Stahl 4340 oder 300M mit Nachweisen über die Wärmebehandlung. Die Dokumentation sollte Ergebnisse von Zugfestigkeitsprüfungen enthalten, da legierte Stahlschmiedestücke gemäß klassifikationsgesellschaft-Normen .

- Gewichtsausgleich: Das Gesamtgewicht der Pleuelstange sowie das Gleichgewicht zwischen großem und kleinem Ende sollten innerhalb eines Satzes auf maximal 1 Gramm genau übereinstimmen. Ungleichmäßige Pleuel verursachen Vibrationen, die sich bei hohen Drehzahlen verstärken.

- Prüfung des Trägers: Prüfen Sie die Pleuelstange auf Oberflächenrisse, Schmiedefehler oder Bearbeitungsfehler. Fahren Sie mit dem Fingernagel an beiden Seiten entlang – jede Unregelmäßigkeit erfordert die Ablehnung.

- Bolzenqualität: Stellen Sie sicher, dass ARP- oder gleichwertige Verbindungselemente mit den korrekten Anzugsdrehmomenten beigefügt sind. Universelle Bolzen führen leicht zu einem katastrophalen Versagen.

- Rundheit des großen Endes: Die Buchse muss perfekt sitzen. Bei angezogenen Schrauben gemäß Vorgabe messen Sie den Bohrungsdurchmesser in mehreren Ausrichtungen – eine Abweichung über 0,0002" weist auf fehlerhafte Bearbeitung hin.

- Buchse am kleinen Ende: Falls mit einer Bronzebuchse ausgestattet, prüfen Sie die richtige Presspassung und die Ausrichtung der Öffnungsbohrung. Die Buchse sollte bündig mit der Oberfläche des Pleuels abschließen.

- Überprüfung der Kugelstrahlbehandlung: Hochwertige geschmiedete Pleuelstangen werden kugelgestrahlt, um Ermüdungserscheinungen vorzubeugen. Die Oberfläche sollte eine gleichmäßige matte Textur aufweisen – glänzende Stellen deuten auf unbehandelte Bereiche hin.

Kriterien zur Kurbelwelleninspektion

Die Kurbelwelle ist das Rückgrat Ihrer Baugruppe für Innenteile des Motors. Die Klassifizierungsstandards erfordern umfassende Prüfungen, einschließlich Ultraschalluntersuchung, Rissprüfung und Sichtprüfung der Übergänge (Filen) und Ölböhrungen. Vor Annahme der Lieferung prüfen Sie:

- Materialzertifizierung: Beschaffen Sie Dokumentation, die geschmiedeten 4340-Stahl oder massiven Stahl mit ordnungsgemäßer Wärmebehandlung bestätigt. Kohlenstoff-Mangan-Stahlschmiedeteile sollten eine Zugfestigkeit zwischen 400–700 N/mm² für normalisierte/abgeschreckte Varianten aufweisen.

- Lagerzapfen-Oberfläche: Haupt- und Pleuellagerzapfen sollten eine Oberflächenrauheit von 15–20 Ra (Mikroinch) aufweisen. Zu glatte Zapfen halten den Ölfilm nicht; zu raue verursachen Lagerverschleiß.

- Konsistenz des Fileradius: Die Filen der Kurbelwelle (an den Übergängen zwischen Zapfen und Ausgleichsgewichten) sollten einheitliche Radien und gleichmäßige Übergänge aufweisen. Spannungskonzentrationen an diesen Stellen führen zu Brüchen.

- Abschrägung der Ölbohrungen: Ölkanäle sollten ordnungsgemäß abgeschrägt und entgratet sein. Scharfe Kanten beschädigen Lager und behindern den Ölfluss.

- Ausgleichsgewicht-Auswuchtung: Fordern Sie Dokumentation an, aus der hervorgeht, dass die Kurbelwelle auf Ihr vorgegebenes Schwingungsgewicht abgestimmt wurde. Die typische Toleranz liegt innerhalb von 1–2 Gramm.

- Maßprüfung: Die Durchmesser der Haupt- und Pleuellagerzapfen sollten mit den Spezifikationen innerhalb von 0,0005" übereinstimmen. Die Hubmaßprüfung bestätigt, dass Sie die korrekte Kurbelwelle erhalten haben.

- Magnetpartikelprüfung: Fordern Sie bei Hochleistungsanwendungen MPI-Dokumentation an, die bestätigt, dass keine Oberflächen- oder Untergrundrisse vorhanden sind.

Überprüfung von Verschraubungen und Befestigungsteilen

Die Innenteile des Motors sind nur so stark wie die Schraubenverbindungen, die sie zusammenhalten. Übersehen Sie diese kritischen Komponenten nicht:

- Spezifikationen für Pleilstangenbolzen: Stellen Sie sicher, dass die ARP-Bewertung oder eine gleichwertige Bewertung zu Ihrer Anwendung passt. Standard-ARP-2000-Bolzen eignen sich für die meisten Aufbauten; L19 oder Custom Age 625+ sind für extreme Anwendungen geeignet.

- Qualität der Hauptverschraubungen: Hauptverschraubungen sollten mit Materialzertifizierung sowie korrekten Drehmoment-/Dehnungsspezifikationen geliefert werden.

- Qualitätsstufe der Zylinderkopfschrauben: Bestätigen Sie, dass die Bolzenlänge und der Gewindeeingriff zu Ihrer Block- und Zylinderkopfkombination passen.

- Geeigneter Schmierstoff: Die Verbindungselemente sollten den vom Hersteller vorgeschriebenen Montageschmierstoff enthalten. Moly-Paste und ARP Ultra-Torque führen zu unterschiedlichen Dehnungswerten.

- Gewindezustand: Prüfen Sie alle Gewinde auf Beschädigungen, verschraubte Gewinde oder unvollständige Schnitte. Rollen Sie eine Mutter von Hand darüber – jeder Widerstand weist auf ein Problem hin.

Drucken Sie diese Checkliste aus und bringen Sie sie zu Ihrem Lieferanten oder zur Werkstatt. Dokumentieren Sie jede Messung und Zertifizierung, bevor eine Komponente in Ihren Block eingebaut wird. Dieser Verifizierungsprozess benötigt Zeit, ist jedoch unendlich viel günstiger als der Neuaufbau eines auseinandergefallenen Motors.

Nachdem Sie nun wissen, was zu überprüfen ist, stellt sich die nächste Frage: Ab welchem Leistungslevel benötigen Sie tatsächlich geschmiedete Innenteile? Legen wir die Schwellenwerte fest, die bestimmen, wann ein Upgrade verpflichtend und nicht mehr optional ist.

Leitlinien für Leistungsschwellen bei verschiedenen Motorkonzepten

Sie haben Ihre Teile überprüft und kennen die Materialgüten – aber hier ist die entscheidende Frage: Benötigen Sie tatsächlich geschmiedete Innenteile für Ihren Aufbau? Die Antwort ist nicht universell gültig. Was bewirken Turbolader bei einem Motor, der für Saugbetrieb konzipiert wurde? Sie erhöhen die Belastung exponentiell. Ein 400-PS-Saugmotor erfährt grundlegend andere Lasten als ein 400-PS-Turbomotor, der mit 15 psi Ladedruck betrieben wird.

Das Verständnis dieser Grenzwerte, bevor Sie Geld in Turbolader-Kits oder interne Upgrades investieren, erspart Ihnen zwei kostspielige Fehler: einen unterdimensionierten Motor, der auf dem Prüfstand explodiert, oder einen überdimensionierten Straßenwagen mit Rennkomponenten, die er nicht benötigt.

Leistungsgrenzwerte für Saugmotoren

Saugmotoren sind bei serienmäßigen Bauteilen am großzügigsten. Da ohne Aufladung keine erhöhten Zylinderdrücke auftreten, verfügen Sie über mehr Reserven, bevor Komponenten versagen. Allerdings bedeutet „mehr Reserven“ nicht unbegrenzt – besonders wenn die Drehzahl ansteigt.

Nach ZZPerformance , serienmäßige Bauteile auf verschiedenen Plattformen halten bestimmte Leistungsgrenzen aus, bevor Probleme auftreten. Die L67- und L32-Vergaser-3800-Motoren unterstützen über 500 PS am Rad mit entsprechenden Modifikationen, während der saugbetriebene L26 nur etwa 400 PS am Rad aushält, bevor die Pleuel zur Schwachstelle werden. Der 2,0-Liter-LSJ-Ecotec hält bei serienmäßigen Bauteilen 400–450 PS am Rad, doch der 2,4-Liter-LE5 (2008+) verbiegt Pleuel bereits bei mittleren bis oberen 200er PS-Bereich unter bestimmten Bedingungen.

Das Muster wird deutlich: Serienbauteile der meisten modernen Motoren überstehen etwa 75–100 % über die werkseitige Leistung, bevor Ermüdung ein Thema wird. Treiben Sie einen Saugmotor auf 150 % der Serienleistung, dann spielen Sie mit jedem Betriebsumfang buchstäblich Roulette.

Wichtige Faktoren, die Ihre Sicherheitsmarge bei NA-Baureihen verringern, sind:

- Dauerbetrieb bei hohen Drehzahlen: Der Einsatz im Bereich über 7.000 U/min erhöht die Belastung von Pleueln und Kolben erheblich

- Aggressive Nockenwellenprofile: Höherer Ventilhub verursacht zusätzliche Lasten im Steuertrieb

- Lachgas-Einspritzung: Selbst 75-PS-Kits führen zu einem Anstieg des Zylinderdrucks, der viele serienmäßige Pleuel überfordern kann

- Motoralter und Fahrleistung: Ermüdungszyklen summieren sich – ein Motor mit 150.000 km hat eine geringere Sicherheitsmarge als ein neuer Motor

Anforderungen bei Zwangseinblasung

Hier wird es ernst. Bei der Frage, wie man ein Auto mit Turbolader aufrüstet oder einen Kompressor für 350-Chevy-Kleinblock-Motoren installiert, wird der Ladedruck zur entscheidenden Variablen – doch reine PSI-Werte allein erzählen nicht die ganze Geschichte.

Nach MotorTrend , funktioniert Boost als Leistungsvervielfacher und nicht als absoluter Indikator. Die Formel (gesteigerte PS = Saugrohr-PS × (Boost psi / 14,7 + 1)) zeigt, dass ein 350-PS-Saugrohrmotor mit 5,0 L theoretisch bei 14,7 psi Boost auf 700 PS verdoppeln kann. Bei 7,35 psi erhält man etwa 525 PS – eine Steigerung um 50 %. Derselbe Wert von 7,35 psi an einem Basis-Motor mit 300 PS hingegen führt nur auf 450 PS.

Das ist entscheidend, weil die Frage, wie viel PS ein Turbo hinzufügt, vollständig vom Ausgangspunkt abhängt. Ein 5VZ-FE-Turbokit an einem serienmäßigen 3,4-Liter-Toyota-V6 könnte bei geringem Boost 80–100 PS hinzufügen. Dieselben Boost-Werte an einem modifizierten Stroker-Motor angewendet, könnten jedoch über 200 zusätzliche PS liefern – mit proportional höherer Belastung aller Bauteile.

Tests von MotorTrend haben dies eindrucksvoll gezeigt:

- Serienmäßiger 5,0L bei 7 psi erzielte 391 PS und 471 lb-ft Drehmoment

- Modifizierter 5,0L bei 7 psi erzielte 601 PS und 570 lb-ft Drehmoment

- 363er Stroker bei 14 psi überschritt 1.000 PS – doppelt so viel wie der Serienmotor bei identischem Boost

Die Erkenntnis? Wie viel kostet es, ein Auto richtig aufzuladen, beinhaltet die Planung eines Budgets für Komponenten, die Ihren Leistungszielen entsprechen. Hohe Aufladung mit serienmäßigen Bauteilen zu betreiben, ist eine Scheinersparnis.

Allgemeine Referenz für Leistung und Ladedruck-Schwelle

Die folgende Tabelle bietet einen universellen Rahmen, um festzustellen, wann geschmiedete Innenteile notwendig werden. Diese Schwellenwerte gelten für die meisten modernen Vierzylinder- und V8-Plattformen, obwohl immer die spezifischen Grenzwerte Ihres Motortyps überprüft werden sollten.

| Aufbauart | Leistungsstufe (WHP) | Ladedruck | Einsatzfähigkeit serienmäßiger Innenteile | Empfohlene Upgrades |

|---|---|---|---|---|

| NA Street | Unter 350 | N/A | Im Allgemeinen sicher bei ordnungsgemäßer Abstimmung | Hochwertige Verbindungselemente, ausgewogene Baugruppe |

| NA Leistung | 350-450 | N/A | Begrenzt – abhängig von der Motorenfamilie | Geschmiedete Kolben empfohlen |

| NA Renn-/Hochdrehzahlbetrieb | 450+ | N/A | Nicht empfohlen | Vollständige geschmiedete Laufgruppe |

| Milde Aufladung | 300-400 | 5-8 psi | Akzeptabel für die meisten Plattformen | Geschmiedete Kolben, ARP-Befestigungsteile |

| Mäßige Aufladung | 400-550 | 8-14 psi | Hohes Risiko eines Kolbenversagens | Geschmiedete Kolben und Stößel mindestens |

| Hoher Ladedruck | 550-750 | 14-22 psi | Sicheres Versagen | Vollständig geschmiedete Laufwerksbaugruppe, verbesserte Zylinderblock |

| Extremer Ladedruck | 750+ | 22+ psi | Unmittelbare Zerstörung | Billet/geschmiedetes alles, ausgekleideter Block |

| Lachgas (75-150er Schuss) | +75-150 PS | N/A | Serienpleuel versagen in der Regel zuerst | Geschmiedete Pleuel zwingend erforderlich, Kolben empfohlen |

| Lachgas (200+ Schuss) | +200+ PS | N/A | Katastrophenrisiko | Vollständiger geschmiedeter Laufkomponentensatz erforderlich |

Der 400-PS-Entscheidungspunkt

Der Branchenkonsens sieht 400 Rad-PS als kritische Schwelle, ab der geschmiedete Innenteile von einer „schönen Option“ zu einer „unverzichtbaren Absicherung“ werden. Laut MAPerformance sind geschmiedete Kolben ideal für moderate Leistungssteigerungen im Bereich von 400–600 PS, wobei Stage-2-Konstruktionen verkürzte Röcke und vergrößerte Bolzenzapfen zur Aufnahme höherer Leistung und Aufladung aufweisen.

Unterhalb von 400 Rad-PS halten die meisten gut gepflegten Serien-Kurbelwellenantriebe bei sachgemäßer Abstimmung und hochwertigen unterstützenden Modifikationen stand. Oberhalb von 400 Rad-PS—insbesondere bei Aufladung oder Nitrous—riskieren Sie Ihren Motor mit Bauteilen, die niemals für derartige Belastungen konzipiert wurden.

Der kluge Ansatz? Bauen Sie für Ihr Ziel-Leistungsniveau plus einer Sicherheitsmarge von 20 %. Wenn Sie 500 Rad-PS anstreben, wählen Sie Bauteile, die für mindestens 600+ ausgelegt sind. Diese Reserve berücksichtigt Detonationen, aggressive Abstimmphasen und die unvermeidliche ‚noch ein letzter Durchlauf‘-Mentalität, die Motoren gefährdet.

Mit den festgelegten Leistungsgrenzwerten ist die nächste entscheidende Überlegung, sicherzustellen, dass Ihre geschmiedeten Komponenten korrekt zusammenarbeiten – denn nicht aufeinander abgestimmte Teile verursachen Probleme, die keine noch so hohe Materialfestigkeit beheben kann.

Kompatibilität der Komponenten und Toleranzvorgaben

Sie haben die richtigen Materialien ausgewählt und überprüft, ob Ihre Teile den Qualitätsstandards entsprechen. Doch hier ist eine Tatsache, die viele Konstrukteure unvorbereitet trifft: selbst perfekt gefertigte Komponenten können einen Motor zerstören, wenn sie nicht zueinander passen oder mit falschen Toleranzen eingebaut werden. Egal, ob Sie mit einem Eisenblock oder Aluminiumblock arbeiten, einen Stroker-283-Kurbelwellentausch vornehmen oder einen 5,7-Vortec-Longblock von Grund auf neu aufbauen – die Art und Weise, wie diese Komponenten miteinander interagieren, entscheidet darüber, ob Ihr Motor leistungsstark läuft oder frühzeitig ausfällt.

Der Verbrennungsmotor ist ein Ökosystem, in dem jede Abmessung eine andere beeinflusst. Liegen die Toleranzen falsch, verklemmen sich die Kolben beim Start oder die Lager laufen unter Last fest. Lassen Sie uns die entscheidenden Spezifikationen durchgehen, die Sie vor der Montage benötigen.

Grundlagen der Komponentenabstimmung

Nach Diamond Racing , das Innere eines Motors ist ein empfindliches Ökosystem, bei dem jede Komponente direkt eine andere beeinflusst. Hubzapfenlänge, Kurbelwellenhubs und Kolbenverdichtungshöhe sind drei Variablen, die perfekt zusammenwirken müssen. Hier ist die grundlegende Beziehung, die Sie verstehen müssen:

Blockhöhe = ½ Hubs + Hubzapfenlänge + Bolzenhöhe

Da die Blockhöhe festgelegt ist (innerhalb eines schmalen Bereichs, der durch Deckelfräsung anpassbar ist), führt die Änderung einer einzelnen Variablen zu Anpassungen der anderen. Wenn Sie eine Kurbelwelle mit größerem Hub wählen, benötigen Sie entweder kürzere Hubzapfen oder Kolben mit geringerer Verdichtungshöhe, um den richtigen Deckelabstand beizubehalten.

Berücksichtigen Sie die praktischen Auswirkungen:

- Kürzere Pleuel schnellere Kolbenbewegung vom oberen Totpunkt weg, wodurch das Zylindervolumen schneller geöffnet wird und die Ansprechgeschwindigkeit der Drosselklappe verbessert wird – ideal für Anwendungen mit häufiger Drosselklappenbetätigung

- Längere Pleuelstangen benötigen typischerweise kürzere, leichtere Kolben, wodurch das Kolbenringpaket nach oben verschoben und die oszillierende Masse reduziert wird – bevorzugt bei Hochdrehzahl-Ottomotoren ohne Aufladung

- Gabel- und Spreize-Pleuel anordnungen in V-Motoren erfordern spezifische Kolbenversätze und Pleuelzapfenbreiten, die exakt übereinstimmen müssen

Die allgemein anerkannte Vorgehensweise bei Leistungsbauten ist das Nulldeckeln des Blocks, bei dem die Kolbenkrone im oberen Totpunkt genau bündig mit der Zylinderklottoberfläche abschließt. Dadurch muss die geeignete Dicke der zusammengedrückten Zylinderkopfdichtung gewählt werden, um den Abstand zwischen Kolben und Zylinderkopf zu steuern. Die meisten Leistungs-Zylinderkopfdichtungen verdichten auf 0,039–0,042 Zoll, und der Mindestabstand zwischen Kolben und Zylinderkopf bei Stahlpleueln beträgt 0,035 Zoll.

Bei der Bestellung von Kolben geben Sie Ihre Pleuellänge und Hubmaß an Ihren Lieferanten weiter. Dieser kann dann die erforderliche Verdichtungshöhe berechnen und sicherstellen, dass die Lage des Ringpakets nicht mit den Ventilentlastungen kollidiert – ein entscheidender Aspekt, den man leicht übersieht, bis es zu spät ist.

Kritische Maßvorgaben für Spielräume

Geschmiedete Bauteile dehnen sich unter Hitze anders aus als gegossene Teile und erfordern daher spezifische Toleranzspielbereiche, die je nach Anwendung variieren. Laut Richtlinien für geschmiedete Kolben von Summit Racing hängt das Kolben-Laufbuchsen-Spiel sowohl vom Zylinderdurchmesser als auch vom Belastungsgrad der Anwendung ab.

Toleranzbereiche für Kolben-Laufbuchsen-Spiel

Diese Spezifikationen gelten für geschmiedete Kolben bei korrekt vorbereiteten Zylindern, die mit Motorhondiersteinen bearbeitet wurden, um die richtige Oberflächenbeschaffenheit zu erreichen:

- Straße, natürliche Aufnahme (3,500"–4,100" Durchmesser): 0,0025–0,0035 Zoll

- Straße, natürliche Aufnahme (4,100"+ Durchmesser): .0035-.0045 Zoll

- Straße: Nitrous oder Kompressor (3,500"-4,100" Zylinderdurchmesser): .0035-.0045 Zoll

- Straße: Nitrous oder Kompressor (4,100"+ Zylinderdurchmesser): .0045-.0055 Zoll

- Drag Racing mit Benzin (3,500"-4,100" Zylinderdurchmesser): .0040-.0060 Zoll

- Drag Racing mit Benzin (4,100"+ Zylinderdurchmesser): .0050-.0070 Zoll

- Drag Racing mit Kompressor oder Nitrous (3,500"-4,100" Zylinderdurchmesser): .0050-.0080 Zoll

- Drag Supercharged oder Nitrous (4,100"+ Bohrung): .0060-.0090 Zoll

Beachten Sie das Muster: Anwendungen mit Aufladung und Lachgas erfordern deutlich größere Spielmaße, um die thermische Ausdehnung unter extremer Wärmebelastung auszugleichen. Bei einem Drag-Auto mit Lachgas Standard-Spielmaße für Straßeneinsatz zu verwenden, führt leicht zu verklemmten Kolben.

Lagerspielvorgaben

Nach K1 Technologies , der traditionelle Standard für Lagerspiele beträgt 0,001 Zoll Spiel pro Zoll Zapfendurchmesser. Eine typische Pleuellagerzapfung eines Small-Block-Chevy mit 2,200 Zoll erfordert etwa 0,0022 Zoll Spiel, wobei viele Motorenbauer zur Sicherheit noch 0,0005 Zoll hinzufügen – was ein Spiel von 0,0027 Zoll ergibt.

Diese „Faustregel“ muss jedoch je nach Anwendung angepasst werden:

- Straße/leistungsorientierte Pleuellager: .0020-.0025 Zoll

- Straße/leistungsorientierte Hauptlager: .0020-.0025 Zoll

- Strip/Wochenendkämpfer Pleuellager: .0025-.0028 Zoll

- Strip-/Weekend Warrior-Hauptlager: .0025-.0030 Zoll

- Vollrenn-Kolbenlager: .0028-.0032 Zoll

- Vollrenn-Hauptlager: .0030-.0035 Zoll

Warum verwenden Rennanwendungen größere Spielmaße? Erhöhter Öldurchfluss. Größere Spielmaße ermöglichen ein höheres Ölvolumen am Lager vorbei, wodurch die Temperaturen bei andauernden Hochlastbetrieb besser kontrolliert werden. Der Nachteil ist eine reduzierte Lastaufnahmefähigkeit – was jedoch weniger ins Gewicht fällt, wenn ohnehin zwischen den Einsätzen eine Überholung erfolgt.

Das Gleichgewicht der Spielmaße

K1 Technologies betont, dass das Lagerspiel ein Ausgleich zwischen drei Faktoren darstellt: Lastaufnahmefähigkeit, Öldurchflussmenge und örtliche Lagertemperatur. Engere Spiele erhöhen die Lastfähigkeit, da die Kraft über eine größere Lagerfläche verteilt wird – ähnlich wie Schneeschuhe das Gewicht verteilen. Allerdings beschränkt ein geringeres Spiel den Ölfluss und erhöht dadurch die Lagertemperaturen.

Verwenden Sie bei der Messung von Spielen ein Messmikrometer mit einer Genauigkeit von 0,0001 Zoll. Stellen Sie einen Innendurchmessermessuhr auf den Zapfendurchmesser ein und messen Sie das Lagerpiel in exakt vertikaler Ausrichtung, wobei die Schrauben gemäß Vorgabe angezogen sind. Unter Last verkleinert sich der theoretische Spielraum von 0,001 Zoll pro Seite auf bis zu 0,0002 Zoll an der belasteten Seite, während die gegenüberliegende Seite sich auf nahezu 0,002 Zoll weitet – wodurch bei jeder Umdrehung Platz für frisches Öl entsteht.

Ring-Spaltmaße

Der Ring-Spalt wird mithilfe eines Spaltfaktors berechnet, der mit dem Zylinderdurchmesser multipliziert wird. Summit Racing gibt folgende Faktoren für geschmiedete Kolben an:

- Straße, natürliche Aspiration: Bohrung × 0,0040 (Beispiel: 4,000" Bohrung = mindestens 0,016" Spalt)

- Straße, mit Lachgas oder Kompressor: Bohrung × 0,0050

- Drag, Benzin: Bohrung × 0,0040

- Drag, mit Kompressor oder Lachgas: Bohrung × 0,0050

- Marine Natürlich Saugend: Bohrung × 0,0040

- Marine Überladen: Bohrung × 0,0045

Dies sind Mindestabstände. Ein zu geringer Ringsspalt führt dazu, dass sich die Kolbenringenden unter Hitze berühren und möglicherweise den Ring brechen oder die Zylinderwände beschädigen. Bei Unsicherheit sollte der größere Wert gewählt werden.

Die korrekte Einstellung dieser Spielmaße erfordert präzise Messungen und eine ehrliche Beurteilung Ihres Anwendungszwecks. Ein Straßenzug, der gelegentlich auf Rennstreckeneinsätze kommt, benötigt andere Spezifikationen als ein reines Drag-Race-Fahrzeug. Passen Sie Ihre Toleranzen an den tatsächlichen Einsatz an – nicht an wunschbasierte Leistungsziele – dann bieten Ihnen Ihre geschmiedeten Bauteile die Zuverlässigkeit, für die Sie bezahlen.

Nachdem Kompatibilität und Spielmaße geklärt sind, ist die nächste Überlegung ebenso wichtig: die unterstützenden Modifikationen, die Ihr geschmiedeter Aufbau zur langfristigen Haltbarkeit benötigt. Verbesserte Innenteile ohne entsprechende Upgrades des Schmiersystems, der Kühlung und der Kraftstoffversorgung führen zu kostspieligen Ausfällen.

Unterstützende Modifikationen, die Ihr geschmiedeter Aufbau benötigt

Hier ist eine schmerzhafte Wahrheit, die viele Motorenbauer auf die harte Tour lernen: Geschmiedete Innenteile allein garantieren nicht das Überleben. Sie können die teuersten Kolben und Pleuel einbauen, die man mit Geld kaufen kann, aber ohne die entsprechenden unterstützenden Motoranpassungen wird Ihre Investition beim ersten aggressiven Anfahrvorgang zu Schrott. Die Laufgruppe ist nur so stark wie die Systeme, die sie versorgen und schützen.

Denken Sie einmal darüber nach – würden Sie einen 1.000-PS-Motor in ein Auto mit serienmäßiger Bremsanlage einbauen? Dieselbe Logik gilt auch für Motoraufrüstungen. Ihr Ölsystem, die Kühlleistung, die Kraftstoffversorgung und die Qualität der Verbindungselemente müssen alle im Einklang mit Ihren Leistungszielen stehen. Gehen wir gemeinsam die priorisierten Motoranpassungen durch, die erfolgreiche Projekte von katastrophalen Ausfällen trennen.

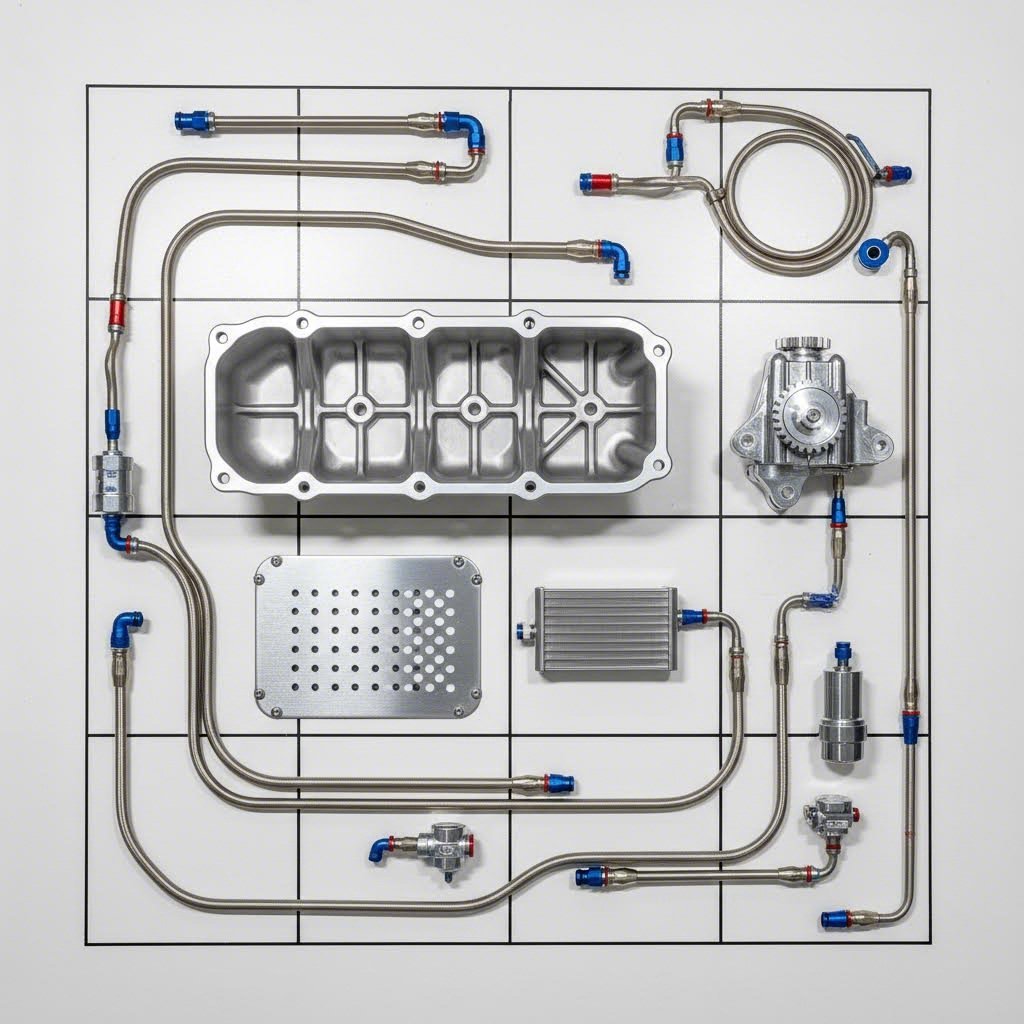

Ölsystem-Upgrades für geschmiedete Motoren

Nach Engine Builder Magazine , ist das Schmiersystem vermutlich der wichtigste Aspekt des Motors. Öl hat mehr zu tun, als nur Reibung zu verringern – es schmiert Lager, kühlt heiße Stellen und dämpft hochbelastete Flächen. Unter extremen G-Kräften, Drehzahlen und Temperaturen können Ölmangel, Verschäumung, Luftbeimischung und Druckschwankungen katastrophale Folgen haben, wenn das Schmiersystem nicht präzise konzipiert ist.

Hier ist die entscheidende Erkenntnis: Eine Ölpumpe erzeugt Durchfluss, während die internen Spielweiten des Motors den Druck bestimmen. Wie im Abschnitt zu den Spielmassangaben erläutert, weisen geschmiedete Motoren typischerweise größere Lagerspielweiten auf, um den Öldurchsatz zu erhöhen. Das bedeutet, dass Ihre serienmäßige Ölpumpe möglicherweise nicht ausreichendes Volumen liefern kann, um bei hohen Drehzahlen einen sicheren Druck aufrechtzuerhalten.

- Hochleistungs-Ölpumpe: Große Lagerpassungen oder zusätzliche Schmierfunktionen wie Kolbenbefeuchter erfordern eine Pumpe mit höherem Volumen. Eine zu schwache Pumpe führt zu niedrigem Druck und Verlust der hydrodynamischen Schmierung – dem Ölfilm, der metallischem Kontakt verhindert. Bei den meisten geschmiedeten Small-Block-Motoren ist der Wechsel zu einer Hochleistungspumpe zwingend erforderlich.

- Abgeschirmte Ölwanne: Die Ölkontrolle innerhalb der Wanne ist ebenso entscheidend wie die Kapazität. Einsatzbereiche im Straßenrennsport erfahren seitliche Kräfte in alle Richtungen, während beim Dragracing kontinuierliche Beschleunigungsbelastungen auftreten. Leisten, Fallklappen und strömungsgünstige Führungsbleche halten das Öl im Bereich des Saugstutzens. T-sump-Wannenkonstruktionen erhöhen das Volumen, ohne Probleme mit der Bodenfreiheit zu verursachen – besonders beliebt bei Chevy-350-Krümmeranlagen und Langrohrkrümmern für 350-Small-Block-Einbauten, wo die Wannentiefe begrenzt ist.

- Windage-Platte: Laut Engine Builder Magazine entfernen Windage-Platten Öl von der rotierenden Kurbelwelle und leiten es in den Öltank zurück, wodurch der parasitäre Widerstand verringert wird. Siebplatten eignen sich hervorragend zur Entfernung von Ölfilm von der Kurbelwelle, während Lamellenplatten eine stabilere Barriere für extreme Anwendungen wie Rennstreckeneinsätze bilden. In jedem Fall gehen messbare Leistungssteigerungen mit verbesserter Zuverlässigkeit einher.

- Upgegradetes Saugrohr: Die meisten Saugrohre verwenden 5/8"-Schläuche, obwohl einige auf 3/4" aufrüsten, um höhere Drehzahlen und größere Pumpenvolumina zu unterstützen. Der Rohrdurchmesser beeinflusst direkt das Kavitationsrisiko – man kann nur so viel fördern, wie der atmosphärische Druck zulässt. Halten Sie einen Abstand von 3/8" bis 1/2" zwischen dem Saugrohr und dem Boden der Ölwanne ein.

- Ölspeicher (optional): Für Rennstreckenanwendungen speichert ein Akkumulator im Accusump-Stil zusätzliches Öl unter Druck und gibt es sofort ab, sobald der Motor einen Druckabfall erkennt. Dieser Öldruckstoß verhindert Verschleiß und Hotspots, die durch vorübergehende Durchflussunterbrechungen bei starkem Kurvenfahren oder Verzögerung entstehen können.

Erforderliche Zusatzkomponenten

Neben der Verbesserung des Ölsystems müssen mehrere entscheidende Motor-Upgrades vor dem ersten Leistungsprüfstandstest vorgenommen werden. Diese Modifikationen richten sich nach der Leistungsstufe – ein Straßenzug mit 450 PS am Rad benötigt andere Komponenten als ein Drag-Fahrzeug mit 800 PS.

- ARP-Zylinderkopfstehbolzen: Mit steigender Leistung erhöht sich der Zylinderdruck erheblich. Diese zusätzliche Kraft kann dazu führen, dass die Zylinderköpfe sich leicht vom Block lösen, was zu defekten Zylinderkopfdichtungen führt. Serienmäßige Zylinderkopfschrauben sind zum Dehnen konzipiert und nur für Serienleistung ausgelegt. ARP-Stehbolzen gewährleisten eine gleichmäßigere und genauere Klemmkraft und befestigen den Zylinderkopf sicher am Block, auch unter extremer Aufladung oder Nitrous-Einsatz. Die korrekte Anzugsdrehmomentvorschrift variiert je nach Anwendung – ARP 2000 Material reicht für die meisten Aufbauten, während L19 oder Custom Age 625+ für extreme Anwendungen geeignet sind.

- Kolbenbolzen-Upgrade: Kolbenbolzen erfahren bei jeder Motordrehung enorme Zugbelastungen. Wie bereits von Crawford Performance , der Wechsel auf hochfeste Stiftschrauben aus 4340-Chromoly-Stahl bietet die überlegene Klemmkraft, die benötigt wird, um die Pleulöcher bei hohen Drehzahlen sicher zu halten. Dies ist zwingend erforderlich bei jeder ernsthaften Motorveränderung.

- Hauptstiftschrauben: Das Wackeln der Hauptlagerdeckel unter hoher Drehmomentbelastung führt zu Lagerbeschädigungen. ARP-Hauptstiftschrauben mit den korrekten Anzugsmoment- und Dehnungsvorgaben verhindern Bewegungen der Deckel und gewährleisten die Ausrichtung der Kurbelwelle. Verwenden Sie immer das vom Hersteller vorgeschriebene Montageschmiermittel – Moly-Paste und ARP Ultra-Torque ergeben unterschiedliche Dehnungswerte bei identischen Drehmomenteinstellungen.

- Leistungs-Lager: Die erhöhten Belastungen und Temperaturen in einem Hochleistungsmotor überfordern serienmäßige Lager sehr schnell. Leistungslager verfügen über hochwertigere Materialien und engere Toleranzen, um extremen Beanspruchungen standzuhalten. Clevite H-Serie oder King Racing-Lager sind häufige Wahl bei geschmiedeten Motoren.

Kraftstoffsystem-Überlegungen

Mehr Leistung erfordert mehr Kraftstoff – dieser Tatsache kann man nicht entkommen. Bei der Aufrüstung eines Einspritzsystems für einen 350 Chevy oder jede andere Leistungsanwendung führt eine unzureichende Kraftstoffversorgung zu mageren Gemischen, die selbst die robustesten geschmiedeten Bauteile zerstören können.

- Hochleistungskraftstoffpumpe: Serienkraftstoffpumpen unterstützen in der Regel die werkseitige Leistung plus 20–30 %. Jenseits dieses Werts riskieren Sie mageres Gemisch unter Aufladung oder bei hohen Drehzahlen. Stimmen Sie die Förderleistung der Pumpe auf den Bedarf der Einspritzdüsen bei Ihrer Ziel-PS-Zahl ab.

- Upgegradete Einspritzdüsen: Größere Einspritzdüsen liefern das exakte Kraftstoffvolumen, das Ihr Motor unter hoher Aufladung benötigt. Berechnen Sie die Düsengröße basierend auf der Ziel-PS-Zahl, dem spezifischen Kraftstoffverbrauch pro PS-Stunde und dem gewünschten Einschaltzyklus (typischerweise maximal 80 %).

- Kraftstoffverteiler und -leitungen: Hochleistungseinspritzdüsen benötigen eine ausreichende Kraftstoffzufuhr. Der Austausch gegen größere Kraftstoffverteiler und -8 AN Zuleitungen verhindert Druckabfall an der Einspritzdüse, der zu ungleichmäßiger Kraftstoffverteilung zwischen den Zylindern führen kann.

- Verstellbarer Kraftstoffdruckregler: Die Feinabstimmung des Grundkraftstoffdrucks ermöglicht es Ihrem Tuner, das Luft-Kraftstoff-Verhältnis über den gesamten Betriebsbereich zu optimieren – entscheidend für aufgeladene Anwendungen, bei denen der Kraftstoffbedarf je nach Last stark variiert.

Anforderungen an das Kühlungssystem

Ein aufgebauter Motor, der mehr Leistung erzeugt, erzeugt auch deutlich mehr Wärme. Serienmäßige Kühlsysteme sind für die Serienleistung ausgelegt und werden bei sportlicher Fahrweise oder auf der Rennstrecke schnell überlastet.

- Aluminiumkühler: Die Umrüstung auf einen größeren Aluminiumkühler verbessert sowohl die Kühlmittelkapazität als auch die Wärmeabfuhr. Zweipass- oder dreifachdurchströmte Designs maximieren die Kühlleistung bei gleicher Einbauraumgröße.

- Hochdurchfluss-Wasserpumpe: Ein erhöhter Kühlmitteldurchsatz transportiert Wärme schneller von den Zylinderwänden weg. Elektrische Wasserpumpen bieten zudem den Vorteil, dass sie keine parasitären Verluste an der Kurbelwelle verursachen.

- Externer Ölkühler: Für anspruchsvolle Anwendungen sorgt ein externer Ölkühler für stabile Öltemperaturen und Viskosität. Bringen Sie ihn mit gezielter Luftzufuhr an – nicht hinter dem Kühler versteckt, wo er vorgewärmte Luft erhält.

- Thermostat und Bypass: Ein Thermostat mit niedrigerer Öffnungstemperatur (160–180 °F) hilft, die Spitzentemperaturen zu kontrollieren, während ein geeignetes Bypass-System sicherstellt, dass das Kühlmedium bereits vor dem Öffnen des Thermostats zirkuliert.

Die Lehre erfahrener Motorenbauer ist klar: Das Schmiersystem, die Kraftstoffversorgung, die Kühlleistung und die Qualität der Verbindungselemente müssen alle als Bestandteil eines vollständigen Motormodifikationspakets betrachtet werden. Die Vernachlässigung auch nur eines dieser Bereiche erzeugt eine Schwachstelle, die Ihre Investition in geschmiedete Innenteile zunichtemacht. Planen Sie diese unterstützenden Modifikationen von Anfang an ein und kalkulieren Sie sie mit ein – sie sind keine optionalen Zusatzausrüstungen, sondern zwingend erforderliche Komponenten eines zuverlässigen Hochleistungsmotors.

Bei berücksichtigten unterstützenden Systemen ist das nächste entscheidende Thema, häufige Fehler zu vermeiden, die geschmiedete Motorenbausätze zerstören, bevor sie ihr Potenzial überhaupt erreichen. Unangemessene Einlaufverfahren und Montagefehler führen öfter zum Ausfall von Motoren als Materialdefekte.

Häufige Fehler und wie teure Schäden vermieden werden

Sie haben Tausende in hochwertige geschmiedete Komponenten investiert, Spezifikationen überprüft und geeignete unterstützende Modifikationen vorgenommen. Doch hier ist die unbequeme Wahrheit: Geschmiedete Motorenbausätze versagen häufiger aufgrund von Montagefehlern und falschem Einlaufen als wegen Materialfehlern. Der teure Rotationsverbund, der in Ihrem Motorblock verbaut ist, ist nur so zuverlässig wie Ihre Montagetechnik und Geduld während der kritischen ersten Betriebsstunden.

Egal, ob Sie einen 5,7-Liter-Vortec für den Einsatz am Wochenende auf der Straße oder einen reinen Rennmotor bauen – das Verständnis der Vortec-5,7-Liter-Motorspezifikationen und der häufig auftretenden Schwachstellen bewahrt Sie davor, zu denjenigen zu gehören, deren Motoren bereits vor dem ersten richtigen Belastungstest auseinanderfliegen. Gehen wir die Fehler durch, die geschmiedete Innenteile zerstören – und wie Sie sie gezielt vermeiden können.

Einlaufverfahren für geschmiedete Kolben

Die Einlaufphase ist der Zeitraum, in dem sich die Kolbenringe an den Zylinderwänden anlaufen, wodurch die Dichtung entsteht, die über Kompression, Ölverbrauch und Lebensdauer Ihres Motors entscheidet. Überstürzen Sie diesen Prozess, entstehen glasige Zylinderwände, die niemals richtig abdichten. Laut MAHLE Motorsport ist es unbedingt erforderlich, dass der Motor ordnungsgemäß eingefahren wird und sich die Ringe korrekt anlaufen, um eine lange Lebensdauer und maximale Leistung Ihrer geschmiedeten Kolben und Ringe sicherzustellen.

Überschüssiger Kraftstoff kann das Öl aus den Zylindern waschen und die Einlaufphase verhindern, was zu einer Zylinderlaufbuchsen-Verglasung führt. Ein verglaster Zylinder wird niemals die Kolbenringe richtig einlaufen lassen – egal wie viele zusätzliche Kilometer Sie auf dem Motor fahren. Bringen Sie das Einlaufen beim ersten Mal richtig hin, oder sehen Sie sich einer Demontage gegenüber.

So sieht die korrekte Einlaufprozedur für Motoren mit Schmiedekolben aus:

- Vorbereitung vor dem Start: Befüllen Sie das Schmiersystem vor dem ersten Start mit Öl. Die bevorzugte Methode ist, den Verteiler zu entfernen und ein Antriebswerkzeug für die Ölpumpe zu verwenden, während Sie den Motor manuell von Hand drehen. Alternativ können Sie einen unter Druck stehenden Öltank verwenden, um Öl in die Drucköffnung einzuleiten, oder den Motor mit herausgenommenen Zündkerzen durchdrehen, bis der Öldruck stabil ist.

- Startprotokoll: Sobald der Motor gestartet ist, erhöhen Sie sofort die Drehzahl und halten Sie sie zwischen 25–35 % der maximalen Motordrehzahl. Bei einem 8.000-U/min-Motor bedeutet dies, dass Sie zwischen 2.000 und 2.800 U/min halten müssen – nicht im Leerlauf. Stellen Sie sicher, dass alle Zylinder zünden, und stellen Sie Zündzeitpunkt und Kraftstoffgemisch so schnell wie möglich ein.

- Erste Betriebsphase: Lassen Sie den Motor 15–30 Minuten lang laufen, wobei die Drehzahl im Bereich von 25–35 % variiert werden sollte. Vermeiden Sie auf jeden Fall längeres Leerlauf. Achten Sie auf ungewöhnliche Geräusche, Leckagen und plötzliche Temperaturanstiege. Schalten Sie den Motor sofort ab, falls Probleme auftreten.

- Belastung des Motors: Ein Betrieb ohne Belastung führt NICHT zu einer ordnungsgemäßen Einlegung der Kolbenringe. Es muss eine Last aufgebracht werden, um den Zylinderdruck zu erhöhen und die Ringe in die Laufbuchse zu pressen. Im Fahrzeug verwenden Sie eine teilweise geöffnete Drosselklappe mit wechselnden Lasten und Drehzahlen für eine 20–30-minütige Fahrt, bevor Sie zu Vollgas-Belastungspulen übergehen.

- Vollgas-Einlaufziehungen: Nach der ersten Fahrt beginnen Sie bei 25 % der maximalen Drehzahl mit leichter Gasgabe, beschleunigen dann mit vollständig geöffneter Drosselklappe bis 75 % der maximalen Drehzahl und bremsen anschließend motorisch mit geschlossener Drosselklappe wieder auf 25 % ab. Wiederholen Sie diesen Zyklus 5–6 Mal, um die Ringe unter Last einzufahren.

- Ölwechsel: Wechseln Sie Öl und Filter unmittelbar nach dem ersten Startvorgang und erneut, nachdem die belastete Einlaufphase abgeschlossen ist. Erst dann auf synthetisches Öl umstellen – normalerweise nach über 100 Meilen bei Straßenfahrzeugen oder nach einer kompletten Übungssession bei Rennanwendungen.

Installationsfehler, die zu Ausfällen führen

Nach Allied Motor Parts , Kolbenringausfälle treten häufig aufgrund von Fehlern während des Montagevorgangs auf – bereits der kleinste Fehler kann katastrophale Folgen haben. Dieselben Prinzipien gelten für Pleuelstangen, Lager und alle anderen Bauteile Ihrer Laufbahnbaugruppe.

Kolbenring-Montagefehler

- Falsche Ringreihenfolge: Jeder Ring hat eine bestimmte Funktion, und die Reihenfolge der Montage ist entscheidend. Der oberste Verdichtungsring, der zweite Verdichtungsring und der Ölabstreifring müssen an ihren vorgesehenen Positionen montiert werden. Eine falsche Reihenfolge führt zu schlechter Kompression, erhöhtem Ölverbrauch und Motorschäden.

- Falsch ausgerichtete Ringnutspalten: Die Ringstirnlücken dürfen niemals ausgerichtet sein, wenn sie eingebaut sind. Wenn doch, entweichen Verbrennungsgase durch die ausgerichteten Lücken, was zu vermindertem Kompressionsdruck und Leistungsverlust führt. Die Lücken sollten um jeweils 120° versetzt am Kolbenumfang angeordnet werden.

- Falsche Stirnlücke: Zu enge Lücke führt dazu, dass sich die Ringe bei Erwärmung berühren und möglicherweise brechen oder die Zylinder beschädigen. Zu weite Lücke ermöglicht das Durchschlüpfen von Verbrennungsgasen. Ringe sollten stets auf Maß gefeilt werden – niemals annehmen, dass sie direkt ab Werk korrekt sind.

- Überlappende Ringe: Wenn Ringe beim Einbau überlappen, entsteht übermäßige Reibung, Überhitzung und beschleunigter Verschleiß. Jeder Ring muss unabhängig in seiner Nut sitzen.

- Falsche Montagerichtung: Ringe haben eine bestimmte Einbaurichtung, die durch Punkte, Beschriftungen oder Abschrägungen gekennzeichnet ist. Bei falscher Montage treten Probleme mit der Ölkontrolle und übermäßiger Ölverbrauch auf. Die Einbaurichtung sollte stets vor dem Einsetzen der Ringe in die Nuten überprüft werden.

- Falsche Ringgröße: Die Verwendung von Ringen, die nicht auf Ihre Bohrungsgröße abgestimmt sind, führt garantiert zum Versagen. Zu kleine Ringe dichten nicht ab; zu große Ringe verursachen Reibung und Überhitzung. Prüfen Sie vor der Montage die Kompatibilität zwischen Ring und Bohrung.

Fehler bei Pleuelstange und Lager

- Wiederverwendung von Drehmoment-Dehn-Schrauben: Viele serienmäßige Pleuelschrauben sind dafür ausgelegt, sich einmalig zu dehnen. Ihre Wiederverwendung birgt das Risiko eines Schraubenbruchs unter Belastung. Ersetzen Sie sie immer durch neue Schrauben von ARP oder einem gleichwertigen Hersteller, die für Ihren Anwendungsfall geeignet sind.

- Falsche Anzugsreihenfolge: Die Schrauben müssen in der vorgeschriebenen Reihenfolge und in mehreren Schritten angezogen werden. Das direkte Anziehen auf den Enddrehmomentwert verzieht die Kappe und führt zu ovalen Lagerbohrungen.

- Trockene Lagermontage: Lager müssen vor dem Einbau mit Montageschmierstoff beschichtet werden. Trockene Lager laufen bereits beim ersten Start an, selbst bei einem vorgefüllten Ölsystem, sofort ein.

- Verschmutzung durch Fremdkörper: Ein einziges Staubkorn oder Metallspan zwischen Lager und Pleuellagerbohrung erzeugt eine Hochstelle, die die Belastung konzentriert und zu vorzeitigem Versagen führt. Zwanghafte Sauberkeit ist zwingend erforderlich.

- Nicht passende Pleuelkappen: Kolbenbolzenkappen werden als Paar mit ihrer spezifischen Kolbenstange bearbeitet. Das Montieren der Kappen an der falschen Stange erzeugt unrunde Bohrungen, die unter Belastung Lager beschädigen.

Fehler bei der Montageumgebung

- Verunreinigter Arbeitsplatz: Die Motormontage erfordert eine saubere Umgebung. Staub, Metallpartikel und Schmutz können in Lager und Kolbenringnut gelangen und beschleunigten Verschleiß oder sogar Blockierungen verursachen.

- Falsche Schmierung: Die Verwendung von dickem Montagefett auf den Kontaktflächen der Ringe verhindert ein ordnungsgemäßes Einsetzen. MAHLE weist ausdrücklich darauf hin: VERWENDEN SIE KEIN dickes Montageöl oder -fett an Bauteilen, die mit den Ringen oder dem Zylinder in Berührung kommen. Ein dünner Film herkömmlichen Einlauföls ist alles, was erforderlich ist.

- Kolbenringe spiralförmig montieren: Verschrauben Sie die Ringe niemals spiralförmig auf den Kolben – dies verformt und schwächt sie. Verwenden Sie geeignete Kolbenringmontagezangen, die den Ring gleichmäßig weiten.

- Überspringen von Prüfschritten: Wenn Lagerfreiwinkel, Ringlücken und Kolben-Wand-Spiel vor dem endgültigen Zusammenbau nicht überprüft werden, entstehen Probleme, die erst beim Ausfall bemerkt werden. Messen Sie alles zweimal, bevor Sie den Motor schließen.

Das Muster bei all diesen Ausfällen ist klar: Ungeduld und Annahmen verursachen mehr Motorschäden als defekte Teile. Ein Nockenwellen-Upgrade Stufe 3 wie ein Stage-3-Nockenwellensatz für 6.0 Vortec bedeutet nichts, wenn der Unterteil aufgrund einer übereilten Montage versagt. Nehmen Sie sich Zeit bei den 350 Small-Block-Stößeln, prüfen Sie, ob Zündkerzen für 5.7-Vortec-Anwendungen korrekt gezündet sind, und behandeln Sie jeden Montageschritt als kritisch.

Nachdem Einlaufverfahren und Installationsfallen bekannt sind, stellt sich die nächste praktische Frage: Wie planen Sie das Budget für verschiedene Baustufen, ohne die Zuverlässigkeit zu beeinträchtigen? Lassen Sie uns realistische Kostenerwartungen für Straßentuning-, Wochenendkämpfer- und Vollrennanwendungen aufschlüsseln.

Budgetplanung für verschiedene Baustufen

Sie haben die technischen Spezifikationen verinnerlicht, Ihre Komponenten überprüft und verstehen die erforderlichen unterstützenden Modifikationen. Nun stellt sich die entscheidende Frage, ob Ihr Aufbau tatsächlich realisiert wird: Wie hoch werden die Kosten sein und wo sollten Sie Ihr Geld investieren? Der Unterschied zwischen einem zuverlässigen Schmiedaufbau und einem ungeordneten Motor liegt oft in der Budgetverteilung – nicht nur in der Gesamtsumme, die ausgegeben wird.

Egal, ob Sie nach einem Motorblock zum Kauf suchen, um von Grund auf neu zu beginnen, oder einen bestehenden Motor aufrüsten, eine realistische Budgetplanung verhindert die häufige Falle, hochwertige Komponenten in einem Bereich zu kaufen, während an anderer Stelle gespart wird. Ein 6.4 Hemi Block in Kombination mit billigen Lagern ergibt keinen Sinn. Genauso wenig wie ein IAG-Block mit einem serienmäßigen Kraftstoffsystem. Sehen wir uns an, was jeder Baustufen-Typ tatsächlich erfordert.

Budgetstufen für Straßen-Performance-Aufbauten

Straßen-Performance-Bauteile sind das ideale Mittelmaß für die meisten Enthusiasten – ausreichend Leistung, um spannend zu sein, ohne den Wartungsaufwand eines reinen Rennmotors. Laut Crawford Performance kann man mit durchschnittlichen Kosten für einen vollständig aufgebauten Motor zwischen 8.000 und 12.000 US-Dollar rechnen, inklusive hochwertiger Innenteile, Dienstleistungen der Bearbeitungswerkstatt, professioneller Montage und der abschließenden Abstimmung.

Doch das betrifft nur den Motor. Ihr Gesamtprojektbudget muss auch die zuvor erwähnten unterstützenden Modifikationen berücksichtigen – und diese Kosten summieren sich schnell. Hier sollten Straßen-Performance-Bauer Prioritäten setzen:

- Stark investieren: Geschmiedete Kolben und Pleuelstangen von renommierten Herstellern. Dies sind die Bauteile, die direkt den Kräften der Verbrennung ausgesetzt sind. Billige Innenteile versagen; hochwertige Innenteile halten stand.

- Nicht sparen: Maschinelle Bearbeitung und professionelle Montage. Laut Crawford Performance liegen die Kosten für Werkstattleistungen in der Regel zwischen 800 und 1.200 US-Dollar, während eine professionelle Installation weitere 1.500 bis 3.000 US-Dollar kostet. Diese präzise Arbeit stellt sicher, dass jedes Bauteil exakt wie vorgesehen sitzt und funktioniert.

- Kosten und Leistung ausbalancieren: verbindungsstangen aus 4340-Stahl statt 300M für die meisten Straßenanwendungen. Der Unterschied in der Festigkeit spielt nur bei extremen Leistungsstufen eine Rolle, die die meisten Fahrzeuge im Straßenverkehr niemals erreichen.

- Gezielt sparen: Gebrauchte Motorenblöcke zum Verkauf in meiner Nähe können hervorragende Ausgangspunkte darstellen, sofern sie ordnungsgemäß geprüft wurden. Ein qualitativ hochwertiger gebrauchter Block in gutem Zustand kostet deutlich weniger als ein neuer, liefert nach der Bearbeitung jedoch identische Ergebnisse.

Der Stage-1-Straßenumbau – geschmiedete Kolben, Stangen, ARP-Befestigungselemente und hochwertige Lager – liegt typischerweise im Bereich von 6.000 bis 8.000 US-Dollar, einschließlich Montage. Damit wird eine Basis geschaffen, die zuverlässig 400–450 PS am Rad für den täglichen Einsatz und gelegentliche dynamische Fahrten verkraftet.

Investitionsstrategie für Weekend Warrior

Weekend Warrior stehen vor einer besonderen Herausforderung: Der Motor muss Belastungen auf der Rennstrecke aushalten, gleichzeitig aber im Straßenbetrieb fahrtauglich bleiben. Das bedeutet, in Komponenten zu investieren, die wiederholte Temperaturwechsel und Hochdrehzahlbetrieb überstehen, ohne dabei die Fahreigenschaften unzumutbar zu beeinträchtigen.

Laut Crawford Performance liegen Stage-2-Aufbauten, die auf Langlebigkeit unter Rennstreckenbelastung ausgelegt sind, in der Regel zwischen 8.000 und 12.000 US-Dollar. Die höhere Investition betrifft jene Komponenten, die bei anhaltender Beanspruchung zuerst versagen:

- Verbesserte Kühlung: Ein größerer Kühler und ein externer Ölkühler verhindern Hitzestau, der Motoren während längerer Streckeneinsätze zerstören kann

- Verbessertes Schmiersystem: Gebaffelter Ölwanne, Hochleistungspumpe und Akkumulator nach Accusump-Art sorgen für konstanten Druck beim aggressiven Kurvenfahren

- Verstärktes Antriebsstrangsystem: Hochleistungskupplung und gegebenenfalls Getriebe-Upgrades, um wiederholte Starts zu bewältigen

Der entscheidende Unterschied zu Straßenaufbauten? Die Reserve. Wochenendkämpfer benötigen Bauteile, die 20–30 % über ihrem Ziel-Leistungsniveau liegen. Diese zusätzliche Reserve berücksichtigt die akkumulierte Belastung durch Rennstreckeneinsätze, die Straßenfahrzeuge niemals erfahren.

Prioritäten bei der Investition in volle Renningenieure

Wenn das Ziel Wettbewerb ist, verändert sich die Budgetverteilung dramatisch. Crawford Performance weist darauf hin, dass maßgeschneiderte Rennmotoren allein leicht mehr als 16.000 $ kosten können – und das ohne unterstützende Systeme, Getriebeaufbauten oder Fahrwerksvorbereitungen.

Auf dieser Ebene stehen Methoden zur Leistungssteigerung im Fokus, bei denen jedes Bauteil maximiert wird, anstatt nach Kosteneffizienz zu suchen. 6.4 Hemi Leistungs-Upgrades für ernsthafte Wettkämpfe erfordern:

- Hochwertige Materialien: 300M Stahlverbindungsstangen, 2618 Aluminiumkolben, massiv geschmiedete Kurbelwellen – keine Kompromisse bei rotierenden Baugruppen

- Präzisionsbearbeitung: CNC-Portierung der Zylinderköpfe, exakt abgestimmte Toleranzen und ausbalancierte Baugruppen mit einer Abweichung von maximal 1 Gramm

- Komplette Systemintegration: Selbstständige Motorsteuerung, Datenerfassung und professionelle Abstimmung, speziell kalibriert für Ihre Kombination

Rennaufbauten erfordern ebenfalls die Planung laufender Kosten. Motoren, die dauerhaft bei hohen Drehzahlen betrieben werden, benötigen häufigere Zerlegungen und Inspektionen. Planen Sie Budget für Verbrauchsmaterialien – Lager, Kolbenringe und Dichtungen – ein, die regelmäßig als Wartungsmaßnahme ausgetauscht werden, anstatt auf einen Ausfall zu warten.

Vergleich der Aufbaustufen und Investitionsleitfaden

Die folgende Tabelle bietet einen universellen Rahmen für die Budgetplanung bei unterschiedlichen Aufbauzielen. Diese Angaben repräsentieren typische Spannen basierend auf Community-Daten und Schätzungen professioneller Motorenbauer – Ihre spezifischen Kosten variieren je nach Motorenplattform, Komponentenauswahl und örtlichen Arbeitslöhnen.

| Aufbaustufe | Ziel-Leistung (WHP) | Kern-Internen Komponenten | Unterstützende Modifikationen | Maschinenarbeiten & Zusammenbau | Gesamtinvestitionsspanne |

|---|---|---|---|---|---|

| Straßen-Performance (Stufe 1) | 400-500 | Geschmiedete Kolben, 4340-Kolbenbolzen, hochwertige Lager, ARP-Befestigungsteile | Kraftstoffpumpe, grundlegende Kühlungs-Upgrades | Standardmäßige Bearbeitung, professionelle Montage | $6,000-$8,000 |

| Weekend Warrior (Stufe 2) | 500-650 | Geschmiedete Laufgruppe, verbesserte Ölpumpe, Performance-Kupplung | Baffelwanne, Ölkühler, größerer Kühler, Upgrade des Kraftstoffsystems | Präzisionsbearbeitung, Vermessung und Dokumentation (Blueprinting) | $8,000-$12,000 |

| Dediziert für Rennstrecke (Stufe 3) | 650-800 | Hochwertige geschmiedete Innenteile, gekerbte Kurbelwelle, Leichtbaukomponenten | Komplettes Ölsystem, Trockensumpfsystem optional, Rennkraftstoffsystem | CNC-Bearbeitung, Auswuchten mit engen Toleranzen | $12,000-$16,000 |

| Voll-Rennausbau (Stufe 4) | 800+ | Billet- oder 300M-Komponenten, ausgekleideter Zylinderblock, portierte Zylinderköpfe | Stand-alone-ECU, Datenerfassung, komplette Antriebsstrang-Modernisierung | Experten-Blueprinting, Rennspezifische Montage | $16,000+ |

| Serienmäßiger Wiederaufbau (OEM+) | Serien-350 | OEM-Kurzblock, verbesserte Lager, ARP-Zylinderkopfbolzen | Minimal—bekannte Schwachstellen werden behoben | Professionelle Montage mit Blick für Details | $3,000-$5,000 |

Worauf investieren im Vergleich zu wo gespart werden kann

Budgetbeschränkungen erzwingen schwierige Entscheidungen. So priorisieren erfahrene Fahrzeugbauer:

Auf keinen Fall an folgenden Punkten sparen:

- Qualität der Pleuelstangen – ein Pleuelschaden zerstört alles

- Professionelle Montage – eine unsachgemäße Installation macht hochwertige Teile wirkungslos

- Abstimmung – eine schlechte Abstimmung zerstört Motoren unabhängig von der Bauteilqualität

- Verbindungselemente – ARP-Verschraubungen sind bei jedem anspruchsvollen Aufbau zwingend erforderlich

Hier kann gespart werden:

- Beschaffung des Motorblocks – ein ordnungsgemäß geprüfter gebrauchter Block lässt sich genauso gut bearbeiten wie ein neuer

- Markenprämien – mittelständische Hersteller verwenden oft identische Schmiedeteile wie Marken der Spitzenklasse

- Optische Oberflächenbehandlung – polierte Ventildeckel steigern nicht die Leistung

Ein häufig übersehener Aspekt bei der Budgetplanung: Reservefonds. Crawford Performance empfiehlt, 10–15 % der geschätzten Gesamtkosten als Puffer für unerwartete Befunde während der Demontage einzuplanen. Jene gerissene Hauptwelle oder der verschlissene Nockenwellenlagerzapfen, von dem man nichts wusste, verursachen zusätzliche Kosten und Verzögerungen. Rücklagen verhindern Baustopps und Kompromisse bei der Komponentenauswahl mitten im Aufbau.

Nachdem realistische Budgeterwartungen festgelegt sind, ist das letzte fehlende Puzzleteil die Sicherstellung einer qualitativ hochwertigen Ausführung – was bedeutet, zu wissen, wie man effektiv mit Bearbeitungswerkstätten zusammenarbeitet und Lieferanten bewertet, bevor man sein hart verdientes Geld einsetzt.

Zusammenarbeit mit Bearbeitungswerkstätten und qualitativ hochwertigen Lieferanten

Sie haben Ihr Budget festgelegt und hochwertige Komponenten ausgewählt. Doch an dieser Stelle scheitern viele Projekte: der Übergang vom Kauf der Einzelteile hin zu einem fertigen, zuverlässigen Motor. Ob Sie ein Heimwerker sind, der alles selbst übernimmt, oder ob Sie Ihren Block einer professionellen Werkstatt übergeben – die Fähigkeit, Vorgaben klar zu kommunizieren und die Qualität in jedem Arbeitsschritt zu überprüfen, entscheidet darüber, ob das Projekt erfolgreich wird oder in kostspieligen Enttäuschungen endet.

Die Zusammenarbeit zwischen Ihnen, Ihrer Motorenwerkstatt und Ihren Zulieferern bildet eine Qualitätskette. Eine einzige Schwachstelle – falsch verstandene Toleranzen, ungeprüfte Teile bei Ankunft oder übersprungene Kontrollschritte – kann Probleme verursachen, die genau im ungünstigsten Moment auftreten. Lassen Sie uns Schritt für Schritt durchgehen, wie diese Zusammenarbeit optimal gestaltet werden kann, um die Motorleistung zu verbessern.

Kommunikation mit Ihrer Motorenwerkstatt

Motorenwerkstätten unterscheiden sich erheblich in Bezug auf Leistungsfähigkeit und Fachkompetenz. Eine Werkstatt, die auf landwirtschaftliche Geräte spezialisiert ist, arbeitet ganz anders als eine, die Wettbewerbsmotoren baut. Laut PEKO Precision Products bewerten OEM-Kunden Werkstätten typischerweise anhand mehrerer Kriterien: Maschinenkapazität, Prozessstrategie, Qualitätsmanagementsysteme und unternehmerische Stabilität. Derselbe Bewertungsrahmen gilt bei der Auswahl Ihres Motorenspezialisten.

Bevor Sie Ihren Block und die Bauteile übergeben, stellen Sie eine klare Kommunikation zu folgenden kritischen Punkten sicher:

- Sollmaße: Geben Sie schriftliche Spezifikationen für Kolben-Spiel, Lager- und Kolbenring-Schlussspiele basierend auf Ihrer Anwendung (Straße, Beschleunigungsstrecke oder Rennen) an. Gehen Sie nicht davon aus, dass die Werkstatt Ihre Leistungsziele kennt – benennen Sie diese ausdrücklich.

- Oberflächenqualitätsanforderungen: Geben Sie das geeignete Honmuster und Kreuzschliffwinkel für Ihr Kolbenringpaket vor. Moly-Ringe erfordern andere Oberflächenbeschaffenheiten als Gußeisenringe.

- Zylinderkopfdeckelhöhe und Zero-Deck-Präferenz: Geben Sie an, ob der Block planfräst werden soll, um eine Null-Deckel-Lage des Kolbens zu erreichen, und nennen Sie die gewünschte Dicke der komprimierten Dichtung.

- Auswuchtvorgaben: Geben Sie die Berechnung des Schwingungsgewichts (bobweight) für Ihre rotierende Baugruppe an und legen Sie die erwartete Auswuchtgenauigkeit fest (typischerweise innerhalb von 1–2 Gramm bei Leistungsbauten).

- Dokumentationsanforderungen: Fordern Sie schriftliche Aufzeichnungen aller endgültigen Messwerte an – Zylinderdurchmesser, Hauptlagergehäusedurchmesser, Deckelhöhe und Auswuchtergebnisse. Diese Dokumentation ist später unverzichtbar für Nachprüfungen und Fehlerbehebungen.

Professionelle Werkstätten verfügen über umfassende MRP- oder ERP-Systeme, um Aufträge, Teile und Spezifikationen zu verfolgen. Erkundigen Sie sich, wie Ihr Projekt in ihrem Prozess dokumentiert und nachverfolgt wird. Ein Betrieb, der seinen Arbeitsablauf nicht klar erklären kann, verfügt wahrscheinlich nicht über die notwendige Disziplin, um die Präzision sicherzustellen, die Ihr Schmiedebau erfordert.

Unabhängig davon, ob Sie mit einer spezialisierten Werkstatt für Volkswagen-Maschinen an einem luftgekühlten Projekt arbeiten oder mit einem Spezialisten für heimische V8-Motoren, bleiben die Kommunikationsprinzipien identisch. Klare, schriftliche Spezifikationen verhindern die Gespräche vom Typ „Ich dachte, du meintest...“, die Projekte verzögern und die Ergebnisse beeinträchtigen.

Was bei der Annahme von Teilen zu prüfen ist

Teile, die bei Ihnen vor Ort oder in Ihrer Werkstatt eintreffen, müssen sofort geprüft werden – bevor sie in den Montageprozess einfließen. Laut Singla Forging betont die Qualitätssicherung beim Schmieden die Verhinderung von Fehlern durch die Kontrolle von Variablen während des gesamten Lebenszyklus und nicht nur die Erkennung von Problemen am Ende.

Ihre Eingangsprüfung sollte folgende Punkte überprüfen:

- Materialzertifizierung: Fordern Sie Zertifikate der Gießerei (Mill Certifications) an und prüfen Sie diese, um die Legierungsspezifikation, chemische Zusammensetzung und mechanischen Eigenschaften zu bestätigen. Renommierte Lieferanten stellen diese Unterlagen ohne Zögern zur Verfügung.

- Sichtprüfung: Überprüfen Sie jedes Bauteil auf Schmiedefehler, Oberflissenrisse, Porosität oder Bearbeitungsfehler. Fahren Sie mit dem Fingernagel über kritische Oberflächen – jede Unregelmäßigkeit erfordert eine genauere Untersuchung.

- Maßprüfung: Stichprobenartige Überprüfung kritischer Maße gemäß Spezifikation. Kolbendurchmesser, Pleuellänge, Zapfengrößen und Schraubenlochmuster müssen alle innerhalb der zulässigen Toleranzen den veröffentlichten Spezifikationen entsprechen.

- Gewichtsabgleich-Dokumentation: Stellen Sie sicher, dass Kolben und Pleuel mit dokumentierten Gewichten geliefert werden, die einen Abgleich innerhalb der vorgegebenen Toleranzen (typischerweise 1–2 Gramm) belegen.

- Vollständigkeit der Komponenten: Bestätigen Sie, dass alle Befestigungselemente, Buchsen, Bolzen und erforderlichen Zusatzkomponenten enthalten sind und für Ihre Anwendung geeignet sind.

- Verpackungszustand: Notieren Sie jegliche Transportschäden an der Verpackung, die auf Handhabungsprobleme hindeuten könnten, welche die Integrität der Bauteile beeinträchtigen.

Warten Sie nicht bis zum Montagezeitpunkt, um fehlende Teile oder Abweichungen von den Spezifikationen festzustellen. Prüfen Sie alles sofort nach Eintreffen, solange noch genügend Zeit bleibt, Probleme mit Ihrem Lieferanten zu klären.

Qualitätskontroll-Stellen

Die Qualitätssicherung endet nicht, wenn Teile die Eingangsprüfung bestanden haben. Gemäß branchenüblichen Best Practices ermöglicht die Einrichtung von Kontrollpunkten während des gesamten Fertigungsprozesses, Probleme zu erkennen, bevor sie zu katastrophalen Ausfällen führen.

Der effektivste Ansatz entspricht dem, was Singla Forging als Prozessprüfung in Kombination mit statistischer Prozesslenkung beschreibt: Stabilität überwachen und korrigierende Maßnahmen ergreifen, bevor Fehler entstehen. Für Ihren Motorenbau bedeutet dies Verifizierungsschritte in jeder Montagephase:

- Prüfung vor der Montage: Nach Abschluss der maschinellen Bearbeitung alle maßgeblichen Abmessungen erneut vermessen. Bestätigen Sie, dass Lagerpassungen, Kolben-Zylinder-Spiele und Ringlücken Ihren Spezifikationen entsprechen – nicht nur „innerhalb der Toleranz“, sondern innerhalb Ihres vorgegebenen Bereichs für Ihre Anwendung.

- Probebauprüfung: Bauen Sie den Short Block zusammen, ohne die endgültige Anzugsdrehmoment anzuziehen, um die Passform und Drehbewegung der Komponenten zu überprüfen. Die Kurbelwelle sollte sich mit eingebauten Lagern per Hand frei drehen lassen. Jede Blockierung weist auf ein Problem hin, das untersucht werden muss.

- Drehmoment-Überprüfung: Verwenden Sie kalibrierte Drehmomentschlüssel und befolgen Sie genau die Herstellervorgaben für die Anziehreihenfolge. Bei Dehnverschraubungen überprüfen Sie die Dehnung mit einem Stangenbolzen-Dehnungsmessgerät, anstatt sich ausschließlich auf Drehmomentwerte zu verlassen.

- Dreh-Test: Nach jedem wesentlichen Montageschritt (Hauptlager angezogen, Pleuel montiert, Zylinderköpfe befestigt) prüfen Sie, ob sich der Motor frei drehen lässt. Eine fortschreitende Blockierung weist auf einen Montagefehler hin.

- Abschließende Dokumentation: Notieren Sie alle endgültigen Montageangaben, Drehmomentwerte und Spaltmaße. Dadurch wird eine Referenzbasis für zukünftige Demontagen geschaffen und es lassen sich Veränderungen im Zeitverlauf erkennen.

Beurteilung von Lieferanten für Schmiedeteile

Nicht alle Schmiedeteile-Lieferanten arbeiten mit gleichbleibend hohen Qualitätsstandards. Bei der Bewertung möglicher Quellen für Ihre Bauteile des rotierenden Aggregats sollten Sie auf Indikatoren achten, die auf disziplinierte Fertigungsprozesse und somit auf konsistente Qualität hindeuten.

Die neuen Standards für die Qualität beim Schmieden betonen mehrere wichtige Zertifizierungen und Fähigkeiten:

- IATF-16949-Zertifizierung: Dieser Automobil-Qualitätsmanagementsstandard weist auf strenge Prozesskontrolle und eine disziplinierte kontinuierliche Verbesserung hin. Lieferanten wie Shaoyi (Ningbo) Metal Technology verfügen über die IATF-16949-Zertifizierung, was den systematischen Qualitätsansatz belegt, den Sie von Lieferanten geschmiedeter Komponenten erwarten sollten.

- Eigene Ingenieurkompetenz: Lieferanten mit eigenen Ingenieurteams können individuelle Anforderungen erfüllen, Konstruktionen prüfen und Probleme eigenständig beheben, ohne auf Dritte angewiesen zu sein. Diese Fähigkeit wird entscheidend, wenn Ihre Produktion nicht standardgemäße Spezifikationen erfordert.

- Verfügbarkeit von schneller Prototyperstellung: Die Fähigkeit, Prototypkomponenten schnell herzustellen, zeigt Flexibilität und Reaktionsfähigkeit in der Fertigung. Hochwertige Lieferanten können Prototypteile innerhalb von nur 10 Tagen fertigen, sobald die Spezifikationen festgelegt sind.

- Rückverfolgbarkeitssysteme: Vollständige Rückverfolgbarkeit vom Rohmaterial bis zum fertigen Bauteil ist heute eine Erwartung in der qualitativ hochwertigen Schmiedetechnik. Digitale Aufzeichnungen und fortschrittliche Kennzeichnungssysteme stärken die Verantwortlichkeit entlang der gesamten Lieferkette.

- Zerstörungsfreie Prüfverfahren: Achten Sie auf Lieferanten, die Ultraschallprüfung, Magnetpulverprüfung oder Farbeindringprüfung als Standardverfahren durchführen – nicht nur dann, wenn Kunden dies extra anfragen.

- Prozesssimulation: Moderne Schmiedebetriebe nutzen Simulationswerkzeuge, um den Materialfluss, das Werkzeugfüllen und mögliche Fehlerzonen bereits vor Produktionsbeginn vorherzusagen und so Qualitätsprobleme im Vorfeld zu vermeiden.

Geografische Aspekte sind ebenfalls für die Logistik von Bedeutung. Lieferanten, die in der Nähe großer Seehäfen liegen – wie beispielsweise dem Hafen von Ningbo in China –, ermöglichen einen vereinfachten Beschaffungsprozess und schnellere Lieferzeiten für internationale Aufträge. Die Kenntnis des Standorts Ihres Lieferanten sowie dessen Versandkapazitäten hilft Ihnen dabei, realistische Projektzeitpläne zu erstellen.

Zusammenarbeit mit C & D Engine Performance Shops

Für Handwerker, die mit professionellen Montagewerkstätten zusammenarbeiten, anstatt Eigenbau-Projekte selbst durchzuführen, gelten die Grundsätze der Kommunikation und Überprüfung noch kritischer. Sie vertrauen Ihre Investition jemand anderem an, daher verhindert die Festlegung klarer Erwartungen von vornherein spätere Streitigkeiten.

Stellen Sie Ihrem Monteur zur Verfügung:

- Vollständige Dokumentation der Komponentenlieferanten, einschließlich Materialzertifizierungen und Gewichtsabgleichunterlagen

- Schriftliche Spezifikationen für alle Toleranzen, nicht nur Bezeichnungen wie „Straße“ oder „Rennsport“

- Ihr erwartetes Dokumentationspaket nach Fertigstellung – welche Messwerte und Unterlagen Sie zurückhaben möchten

- Einen klaren Zeitplan für Kommunikationspunkte, bei denen Sie über den Fortschritt und entdeckte Probleme informiert werden

Professionelle Werkstätten, die auf LS3-geschliffene Zylinderköpfe, beste Ansaugkrümmer für 350 Small-Block-Einbauten und komplette Kurbelwellenbausätze spezialisiert sind, sollten diese Detailgenauigkeit begrüßen. Werkstätten, die Dokumentationsanfragen ablehnen oder ihren Qualitätsprozess nicht erklären können, verdienen Skepsis.

Die Investition in hochwertige Schmiedekomponenten verdient einen Montageprozess, der ebenbürtig ist. Überprüfen Sie die Qualifikationen Ihres Betriebs, stellen Sie eine klare Kommunikation sicher und setzen Sie Qualitätskontrollpunkte während des gesamten Aufbaus um. Diese Disziplin – mehr noch als die Wahl einzelner Komponenten – entscheidet darüber, ob Ihr Motor jahrelang zuverlässig läuft oder zu einer kostspieligen Lektion im Abkürzen von Prozessen wird.

Nachdem nun die Lieferantenauswahl und die Qualitätsprozesse geklärt sind, haben wir nahezu alle Aspekte eines erfolgreichen Schmiedeaufbaus behandelt. Fassen wir alles in einer abschließenden Schnellreferenz-Checkliste zusammen, die Sie von der ersten Planung bis zum ersten sicheren Leistungsprüfstandslauf nutzen können.

Abschließende Checkliste und zuversichtliches Aufbauen

Sie haben neun Kapitel mit technischen Spezifikationen, Materialgüten, Toleranzanforderungen und Qualitätsprüfprotokollen aufgenommen. Nun ist es an der Zeit, alles in einen handlungsorientierten Rahmen zu überführen, den Sie von der ersten Planung bis zum ersten sicheren Dyno-Test nutzen können. Zu verstehen, was geschmiedete Innenteile sind und wie man die Motorleistung steigert, nützt nichts, wenn Sie nicht systematisch vorgehen können.

Dieser letzte Abschnitt fasst die gesamte Checkliste für geschmiedete Motorenteile in priorisierte Handlungsschritte zusammen. Egal, ob Sie gerade erst mit der Recherche zu Motorupgrades beginnen oder nur noch wenige Tage von der Montage entfernt sind – diese zusammengefassten Kontrollpunkte stellen sicher, dass nichts übersehen wird.

Ihre Vorab-Prüfzusammenfassung

Bevor Sie mit einer Motorveränderung beginnen, gehen Sie diese wesentlichen Prüfpunkte durch, die erfolgreiche Umbauten von kostspieligen Fehlschlägen unterscheiden:

- Materialzertifizierung: Bestätigen Sie die Dokumentation für Stäbe und Kurbelwellen aus 4340- oder 300M-Stahl; verifizieren Sie die Aluminiumspezifikationen für Kolben aus 2618 oder 4032 mit Werkzeugbescheinigungen

- Gewichtsausgleich: Alle Kolben innerhalb von 1–2 Gramm; alle Pleuel innerhalb von 1 Gramm Gesamtgewicht und ausbalancierte Groß- und Kleinstöcke

- Oberflächenprüfung: Prüfen Sie alle rotierenden Bauteile auf Schmiedefehler, Porosität, Bearbeitungsfehler und ordnungsgemäße Beschichtungen

- Dimensionsgenauigkeit: Stichprobenartige Überprüfung kritischer Maße gemäß Spezifikation – Kolbendurchmesser, Pleuellänge, Zapfengrößen

- Verbindungselement-Qualität: Verifizieren Sie ARP-Hardware oder gleichwertige Komponenten mit korrekten Anzugsmomenten und beigefügtem Montagelubrikant

- Spielmaßvorgaben: Dokumentieren Sie die vorgesehenen Kolben-Laufbuchsen-, Lager- und Kolbenring-Spaltmaße, angepasst an Ihren Einsatzbereich (Straße, Dragstrip, Rennen)

- Unterstützende Systeme: Bestätigen Sie Ölsystem-Upgrades, Kraftstoffförderkapazität und Kühlverbesserungen entsprechend Ihren Leistungszielen

Drucken Sie diese Liste aus. Bringen Sie sie zu Ihrem Lieferanten. Prüfen Sie jeden Punkt, bevor die Komponenten in Ihren Block eingebaut werden. Selbst die besten Motorkomponenten der Welt versagen, wenn Verifizierungsschritte übersprungen werden.

Den nächsten Schritt tun

Ihr weiterer Weg hängt davon ab, an welcher Stelle Sie sich im Bauprozess befinden. Hier sind priorisierte Maßnahmen, geordnet nach Projektphase:

- Planungsphase: Definieren Sie Ihr realistisches Leistungsziel, wählen Sie geeignete Materialgüten aus (4340 vs. 300M, 4032 vs. 2618) und legen Sie ein Budget fest, das 10–15 % Reserve für unvorhergesehene Aufwände während der Demontage enthält.