Feinere Puderlackierung auf Druckguss-Aluminium erklärt

Zusammenfassung

Ja, eine Pulverbeschichtung auf Aluminium-Druckguss ist nicht nur möglich, sondern auch eine stark empfehlenswerte Veredelungsmethode. Sie bietet eine dauerhafte, schützende und optisch ansprechende Oberfläche, die herkömmliche Lacke deutlich übertrifft. Der Erfolg hängt von einer sorgfältigen Oberflächenvorbereitung ab, einschließlich gründlicher Reinigung und einem entscheidenden Vorwärmprozess, dem sogenannten Entgasen, bevor das Pulver elektrostatisch aufgetragen und anschließend durch Erhitzen gehärtet wird.

Die Vorteile der Pulverbeschichtung von Aluminium-Druckgussteilen

Die Wahl der richtigen Oberfläche für Aluminium-Druckgussteile ist entscheidend für Leistung und Langlebigkeit. Die Pulverbeschichtung hat sich bei vielen Anwendungen als überlegene Lösung etabliert, da sie eine einzigartige Kombination aus Haltbarkeit, ästhetischer Flexibilität und ökologischen Vorteilen bietet. Im Gegensatz zu flüssigem Lack, der auf Lösungsmitteln basiert, ist die Pulverbeschichtung ein trockenes Beschichtungsverfahren, bei dem ein Polymerharz-Pulver elektrostatisch aufgetragen und dann durch Hitze ausgehärtet wird, wodurch eine feste, widerstandsfähige Schicht auf dem Metall entsteht.

Dieser Prozess führt zu einer Oberfläche, die deutlich widerstandsfähiger und belastbarer gegenüber mechanischen und umweltbedingten Einflüssen ist. Er bietet hervorragenden Schutz gegen Abplatzen, Kratzen und Abrieb, wodurch er ideal für Teile ist, die stark beansprucht werden oder rauen Bedingungen ausgesetzt sind. Das thermische Beschichtungsverfahren erzeugt eine deutlich dickere Schicht als flüssige Farbe, ohne dass Lauf- oder Rinnfehler auftreten können, und gewährleistet so eine gleichmäßige Absicherung auch bei komplexen Formen.

Darüber hinaus bietet die chemische Zusammensetzung von Pulverbeschichtungen einen robusten Schutz gegen Korrosion, UV-Strahlen und verschiedene Chemikalien. Dadurch eignet sie sich ideal für Bauteile, die in anspruchsvollen Umgebungen wie im Automobil- oder Marinebereich verwendet werden. Beispielsweise ist bei der Herstellung von Hochleistungskomponenten, wie sie in der Automobilindustrie benötigt werden, eine widerstandsfähige Oberfläche unverzichtbar. Bei präzisionsgefertigten Lösungen wie Schmiedeteilen für die Automobilindustrie gewährleistet eine hochwertige Oberfläche sowohl Leistung als auch Langlebigkeit. Viele Anwendungen in Branchen von der Luft- und Raumfahrt bis zur Telekommunikation setzen auf diesen verbesserten Schutz, um die Lebensdauer ihrer Produkte zu verlängern und Wartungskosten zu senken.

Die wichtigsten Vorteile der Pulverbeschichtung von Aluminium-Druckgussteilen sind:

- Überlegene Haltbarkeit: Die ausgehärtete Beschichtung bildet eine feste, abriebfeste Schicht, die Stößen standhält und Beschädigungen durch Kratzer und Absplitterungen minimiert.

- Korrosionsbeständigkeit: Es bildet eine nahtlose Barriere, die den Aluminiumgrundstoff vor Feuchtigkeit, Chemikalien und Salz schützt und so effektiv Korrosion verhindert.

- Ästhetische Vielseitigkeit: Pulverbeschichtungen sind in einer Vielzahl von Farben, Oberflächenstrukturen und Glanzgraden erhältlich, was eine umfangreiche Anpassung an spezifische Designanforderungen ermöglicht.

- Umweltfreundlicher Prozess: Das Auftragsverfahren setzt vernachlässigbare Mengen flüchtiger organischer Verbindungen (VOCs) frei, wodurch es im Vergleich zu lösemittelbasierten Lacken eine umweltverträglichere Wahl darstellt. Überschüssiges Pulver kann zudem aufgefangen und wiederverwendet werden, wodurch Abfall minimiert wird.

- Gleichmäßige Abdeckung: Die elektrostatische Applikationsmethode sorgt dafür, dass sich das Pulver gleichmäßig um das Bauteil legt und somit auch bei komplexen Formen und schwer zugänglichen Bereichen eine konsistente Bedeckung gewährleistet.

Vorbereitung von Aluminiumguss für eine makellose Oberfläche

Der wichtigste Faktor für eine dauerhafte, langlebige Pulverbeschichtung auf Aluminium-Druckguss ist die Oberflächenvorbereitung. Die poröse Beschaffenheit von Gussaluminium kann Luft und Verunreinigungen einschließen, die, wenn sie nicht beseitigt werden, zu Fehlern wie Blasen, Nadellöchern und schlechter Haftung führen. Ein sorgfältiger, mehrstufiger Vorbereitungsprozess ist unerlässlich, um sicherzustellen, dass die Pulverschicht korrekt haftet und das Endergebnis eine glatte und widerstandsfähige Oberfläche aufweist.

Das Auslassen eines dieser Schritte kann die Integrität der gesamten Beschichtung beeinträchtigen. Beispielsweise ist das unzureichende Entgasen des Bauteils eine häufige Ursache für Oberflächenfehler. Wenn sich das Bauteil im Aushärteofen erhitzt, dehnen sich eingeschlossene Gase aus und dringen durch das schmelzende Pulver, wodurch Blasen oder Nadellöcher in der endgültigen Oberfläche entstehen. Ebenso führt eine ungenügende Reinigung dazu, dass ein Film aus Öl oder Rückständen zurückbleibt, der verhindert, dass das Pulver an der Metalloberfläche haftet, was später zu Abblättern oder Abplatzen führen kann.

Befolgen Sie diese wesentlichen Schritte für eine optimale Vorbereitung:

- Reinigung und Entfettung: Der erste Schritt besteht darin, alle Oberflächenverunreinigungen zu entfernen. Dabei werden alkalische Reiniger, Lösungsmittel oder Ultraschallreinigung eingesetzt, um Öle, Fette, Schmutz oder Verarbeitungsrückstände vollständig von der Gussfläche zu entfernen. Eine völlig saubere Oberfläche bildet die Grundlage für eine erfolgreiche Beschichtung.

- Mechanische Bearbeitung: Um ein Oberflächenprofil zu schaffen, das eine starke Haftung fördert, wird eine mechanische Behandlung wie Sandstrahlen oder Kugelstrahlen verwendet. Dieses Verfahren entfernt vorhandene Oxidationen und vergröbert die Oberfläche des Aluminiums leicht. Laut Experten von Diecasting-mould.com , ist dieser Schritt entscheidend, damit die Pulverbeschichtung gut am Metall haftet.

- Vortrocknung (Entgasung): Dies ist ein entscheidender Schritt, der speziell für Gussteile gilt. Das Bauteil wird vor dem Auftragen des Pulvers in einem Ofen erhitzt (typischerweise bei 180–200 °C). Wie in einem Artikel von CEX Casting , wird dieser Prozess, bekannt als Ausgasen, durchgeführt, um jegliche eingeschlossene Luft oder restliche Feuchtigkeit aus den Poren des Metalls zu entfernen und so Fehler während der endgültigen Aushärtungsphase zu verhindern.

- Chemische Umwandlungsbeschichtung: Zur maximalen Korrosionsbeständigkeit und Haftung wird eine chemische Umwandlungsbeschichtung aufgebracht. Diese Behandlung, die oft Chromat- oder Nicht-Chromat-Lösungen verwendet, verändert die Aluminiumoberfläche, um sie empfänglicher für die Pulverbeschichtung zu machen, und bietet eine zusätzliche Schutzschicht gegen Rost.

Der Pulverbeschichtungs- und Aushärtungsprozess

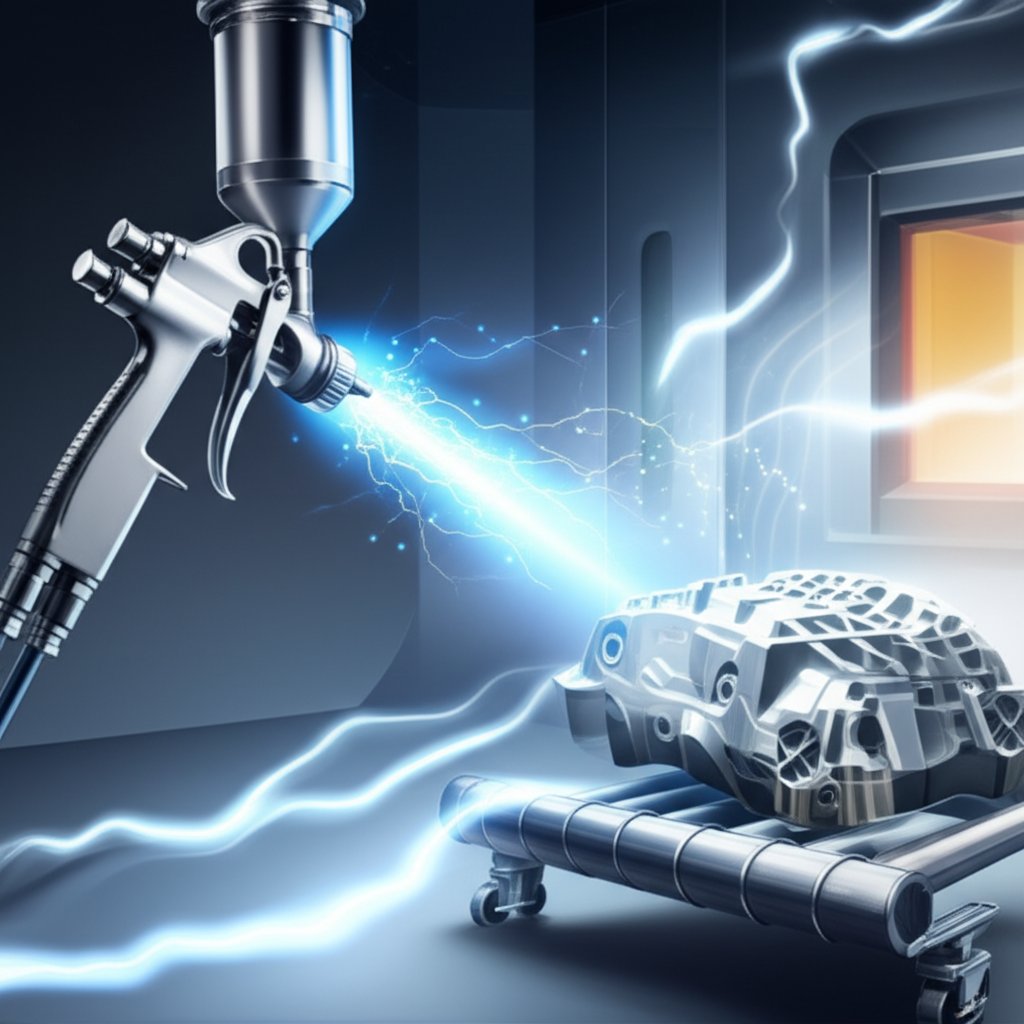

Sobald das Aluminiumteil ordnungsgemäß vorbereitet ist, geht es in die Applikations- und Aushärtungsstufen, in denen das trockene Pulver in eine feste, schützende Schicht umgewandelt wird. Dieser zweistufige Prozess basiert auf den Prinzipien der Elektrostatik und der thermischen Chemie, um eine gleichmäßige und äußerst langlebige Oberfläche zu erzeugen. Der gesamte Vorgang erfolgt in einer kontrollierten Umgebung, um Verunreinigungen durch Staub oder andere luftgetragene Partikel zu vermeiden.

Der Anwendungsprozess beginnt mit dem elektrostatischen Spritzverfahren. Das trockene Pulver wird in eine spezielle Sprühpistole geführt, die den Partikeln eine positive elektrische Ladung verleiht. Das aus Aluminiumdruckguss gefertigte Bauteil ist geerdet, wodurch eine elektrische Potentialdifferenz entsteht. Wenn das geladene Pulver auf das Bauteil gesprüht wird, wird es von der geerdeten Oberfläche angezogen und legt sich gleichmäßig darum. Diese elektrostatische Anziehung sorgt dafür, dass das Pulver in einer einheitlichen Schicht am Bauteil haftet und auch Ecken sowie komplexe Geometrien erreicht, die mit flüssiger Farbe nur schwer zu beschichten wären.

Nachdem das Pulver aufgetragen wurde, wird das Teil vorsichtig in einen Härtungsbackofen überführt. Die Hitze im Ofen, die typischerweise für 10 bis 20 Minuten auf etwa 200 °C (400 °F) eingestellt ist, löst eine chemische Umwandlung aus. Zunächst schmilzt das Pulver und verfließt, wodurch ein durchgehender flüssiger Film über die gesamte Oberfläche entsteht. Anschließend erfolgt bei weiterer Einhaltung der Temperatur eine vernetzende chemische Reaktion, die ein dichtes, miteinander verbundenes Polymer-Netzwerk bildet. Sobald dieser Aushärtungsprozess abgeschlossen ist, wird das Teil aus dem Ofen genommen und zum Abkühlen freigegeben, wodurch es zu der endgültigen, widerstandsfähigen Oberfläche aushärtet.

Pulverbeschichtung im Vergleich zu anderen Oberflächen (Eloxiert & Lack)

Obwohl die Pulverbeschichtung eine überzeugende Kombination von Eigenschaften bietet, ist es wichtig zu verstehen, wie sie sich mit anderen gängigen Aluminiumoberflächen wie Eloxal und Flüssiglack vergleicht. Jedes Verfahren weist unterschiedliche Vorteile auf und eignet sich für verschiedene Anwendungen, sodass die beste Wahl von Ihren spezifischen Anforderungen an Haltbarkeit, Optik, Kosten und Umweltverträglichkeit abhängt.

Die Anodisierung ist ein elektrochemischer Prozess, der eine sehr harte, langlebige und korrosionsbeständige Oxidschicht auf der Oberfläche des Aluminium erzeugt. Es ist keine Beschichtung, die auf dem Metall liegt, sondern ein integraler Bestandteil davon. Die traditionellste Farbe, Flüssigfarbe, besteht darin, ein auf Lösungsmittel basierendes Pigment in dünnen Schichten aufzutragen. Es ist oft die kostengünstigste Option, bietet aber in der Regel die geringste Haltbarkeit.

Ein detaillierter Vergleich von Gabrian.com die Kommission stellt fest, dass die Verpackung mit Pulverbeschichtung oft eine Mittelweg bietet, da sie eine bessere Haltbarkeit als Farbe und mehr Farbmöglichkeiten bietet als die Anodisierung, oft zu einem geringeren Preis als die Anodisierung. Die Wahl hängt letztlich von der Verwendung und den Designzielen des Produkts ab.

| Finish Type | Langlebigkeit | Korrosionsbeständig | Kosten | Farboptionen | Umweltverträglichkeit |

|---|---|---|---|---|---|

| Pulverbeschichtung | Hoch (Widerstandsfähig gegen Splitter und Kratzer) | Exzellent | - Einigermaßen | Vieler | Niedrig (keine flüchtigen organischen Verbindungen) |

| Anodieren | Sehr hoch (extrem harte Oberfläche) | Exzellent | Hoch | Begrenzt (oft metallisch) | Moderat (Behält Säuren) |

| Flüssigfarbe | Niedrig (anfällig für Splitter und Kratzer) | Gut | Niedrig | Vieler | Hohe (VOL enthält) |

Für Anwendungen, die eine maximale Härte und Verschleißfestigkeit erfordern, kann die Anodisierung die bessere Wahl sein. Bei kostengünstigen Projekten, bei denen die Haltbarkeit nicht das Hauptziel ist, reicht Flüssigfarbe aus. Für die meisten Anwendungen von Druckguss-Aluminium bietet die Pulverbeschichtung jedoch die ideale Kombination aus Leistung, Ästhetik und Wert.

Häufig gestellte Fragen

1. Die Können Sie Pulvermantel in Druckguss gießen?

Ja, das ist ganz klar. Die Pulverbeschichtung ist eine ausgezeichnete Wahl für die Veredelung von Druckguss-Aluminium- und Zinkkomponenten. Es wird häufig sowohl als Schutz- als auch als kosmetische Beschichtung verwendet und wird für seine Langlebigkeit und sein hochwertiges Aussehen geschätzt. Der Schlüssel zu einem erfolgreichen Ergebnis ist eine gründliche Oberflächenvorbereitung, um die Porosität des Materials zu berücksichtigen.

2. Die Welche Beschichtung ist für gegossenes Aluminium am besten geeignet?

Die „beste“ Beschichtung hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab. Wenn eine ausgewogene Kombination aus hervorragender Haltbarkeit, Korrosionsbeständigkeit, Kosteneffizienz und einer breiten Palette an Farboptionen erforderlich ist, gilt die Pulverbeschichtung oft als die beste allgemeine Wahl. Für extreme Verschleißfestigkeit kann die Eloxierung überlegen sein. Bei Anwendungen, bei denen die Kosten der entscheidende Faktor sind und Haltbarkeit weniger wichtig ist, könnte eine Flüssiglackierung geeignet sein.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —