Faktoren, die die Kosten für Stanzwerkzeuge beeinflussen: Analyse der 5 Schlüsseltreiber

Zusammenfassung

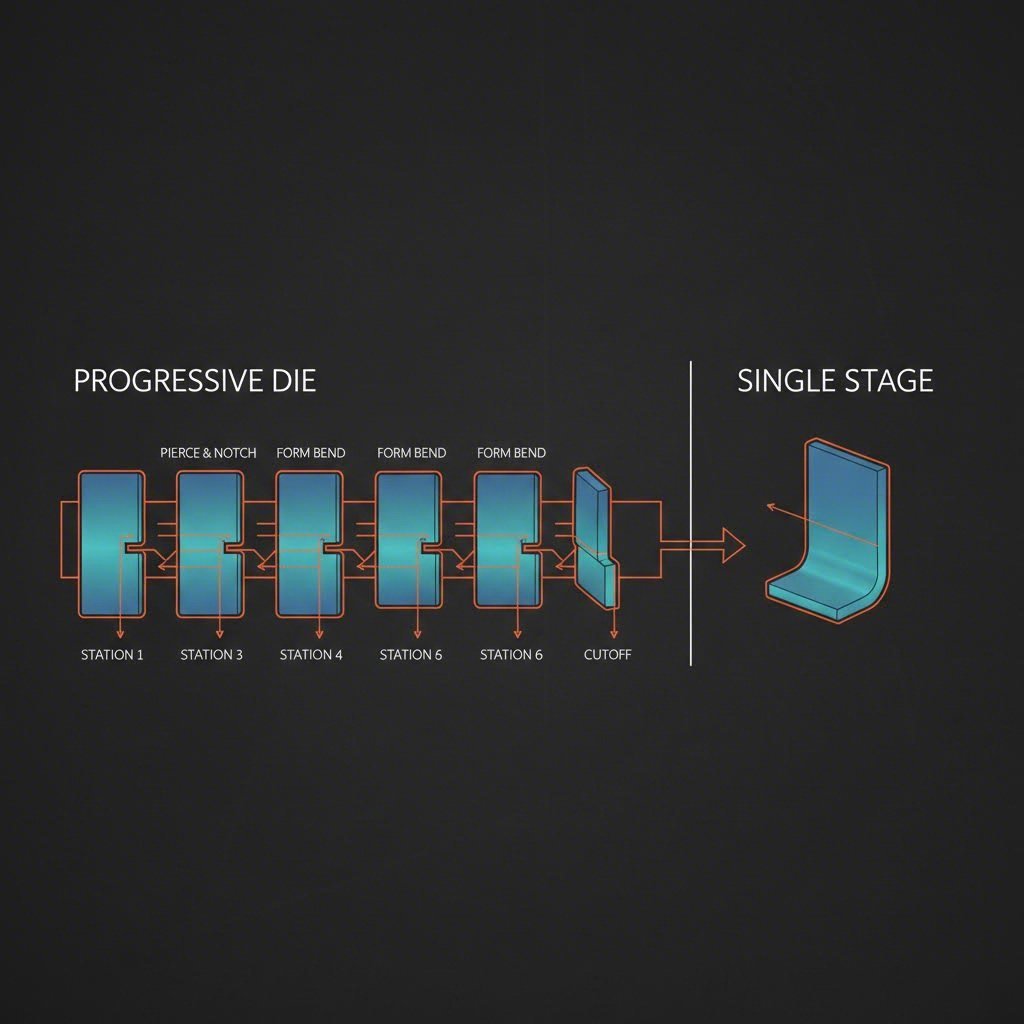

Die Kosten für Stanzwerkzeuge werden hauptsächlich von vier Kernfaktoren bestimmt: komplexität des Teils (Toleranzen und Geometrie), würfel-Typ (fortschrittlich vs. Einzelstadium), materialauswahl , und produktionsvolumen . Eine nützliche Faustregel aus Branchendaten besagt, dass jede zusätzliche Station in einer fortschrittlichen Stanzform die Gesamtkosten um etwa 8–12 % erhöht, bedingt durch zusätzlichen Aufwand für Konstruktion und Bearbeitung. Obwohl „Class A“-Werkzeuging einen höheren Anfangsinvestition (häufig über 50.000 $) für gehärtete Werkzeugstähle und einfache Wartung erfordert, reduziert es die Stückkosten bei hohen Stückzahlen erheblich. Umgekehrt eignet sich Weichwerkzeug am besten für Prototypen, weist aber langfristige Haltbarkeit auf.

Teilekomplexität & Geometrie: Der primäre Kostenfaktor

Die physikalische Konstruktion des Bauteils ist die bedeutendste Einflussgröße bei der Bestimmung des Preises einer Stanzform. Komplexität geht nicht nur um die Anzahl der Merkmale; sie betrifft vielmehr die mechanischen Abläufe, die erforderlich sind, um diese zu formen. Eine einfache flache Scheibe erfordert einen grundlegenden Ausschneidvorgang, während eine tiefgezogene Karosserieteiletafel komplexe Konturen aufweist, die möglicherweise mehrfaches Neuzeichnen, Nocken und Schieber zur Erzielung der Endform benötigen.

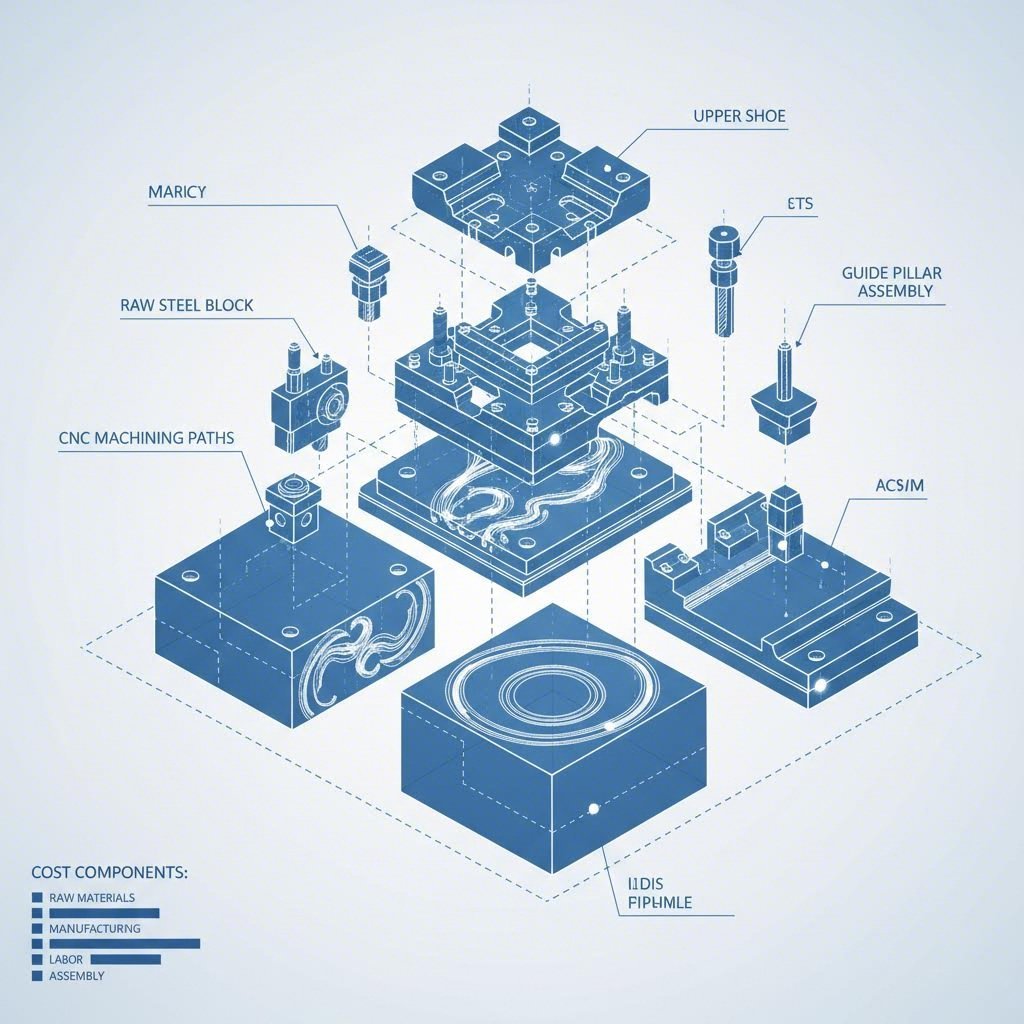

Engere Toleranzen sind ein wesentlicher Kostenmultiplikator. Wenn Toleranzen unter ±0,001 Zoll sinken, muss der Formenhersteller präzise Verfahren wie EDM (Electrical Discharge Machining) und Koordinatenschleifen anstelle von Standard-CNC-Fräsen einsetzen. Diese präzise Fertigung ist deutlich kostenaufwändiger. Darüber hinaus bestimmt die komplexen Geometrie die Anzahl der in der Form erforderlichen Stationen. Laut Kostenschätzdaten von Shaoyi erhöht die Hinzunahme einer einzelnen Station zu einer fortlaufenden Stanzformtypisch den Werkzeugpreis um 8 % bis 12 % . Ingenieure können diese Kosten reduzieren, indem sie auf die Gestaltung für die Fertigung (DFM) Prinzipien anwenden, wie beispielsweise die Lockerung von nicht-kritischen Toleranzen und die Vereinfachung von Biegeradien, um die Gesamtanzahl an Stationen zu verringern.

Die Formtypen & Produktionsvolumen: Auswahl der Werkzeugklasse entsprechend dem Bedarf

Ihr geschätzter jährlicher Verbrauch (EAU) sollte die Klasse des in Auftrag gegebenen Werkzeugs bestimmen. Die Branche unterteilt Formen in Klassen basierend auf Haltbarkeit und Volumenkapazität:

- Klasse A Werkzeug Für Hochdurchlaufproduktion konzipiert (häufig über 1 Million Schläge hinausgehend). Diese Formen verwenden hochwertige gehärtete Werkzeugstähle und sind für eine einfache Wartung ausgelegt. Obwohl die Anfangskosten hoch sind, bieten sie den niedrigsten Stückpreis und minimale Ausfallzeiten.

- Klasse C Werkzeug Häufig als „Weichwerkzeug“ bezeichnet, werden diese für Niedrigdurchlaufserien oder Prototypen (unter 10.000 Teile) hergestellt. Sie verwenden kostengünstigere Materialien und vereinfachte Konstruktionen, wodurch die Erstinvestition gesenkt wird, jedoch der Wartungsaufwand und die Arbeitskosten pro Teil steigen.

Die Wahl zwischen progressive Stempel und einstufige (Linien-)Formen beeinflusst ebenfalls das Budget. Folgede, die mit jedem Pressenhub mehrere Operationen durchführen, haben aufgrund ihrer Komplexität und Größe einen höheren Preis. Bei Stückzahlen über 25.000 Teilen pro Jahr gleicht die Effizienz einer Folge jedoch in der Regel die anfänglichen NRE-Kosten (Non-Recurring Engineering) aus, da dadurch die Arbeitskosten pro Teil erheblich gesenkt werden.

Materialauswahl: Werkstück vs. Werkzeugstahl

Materialkosten beeinflussen das Angebot aus zwei Blickwinkeln: das Material, das Sie stanzen, und das Material, aus dem die Werkzeugform besteht. Hochfeste Materialien wie Titan, Inconel oder hochfester fortgeschrittener Stahl (AHSS) sind abrasiv und schwer formbar. Für das Stanzen dieser Materialien muss die Werkzeugform aus hochwertigen carbide oder speziell beschichteten Werkzeugstählen bestehen, um schnellen Verschleiß zu vermeiden. Hartmetallwerkzeuge können dreimal so teuer sein wie Standard-D2-Werkzeugstahl, da Diamantschliff und Drahterosion erforderlich sind.

Umgekehrt ermöglicht das Stanzen weichere Metalle wie Aluminium oder Messing die Verwendung von Standard-Werkzeugstählen wie A2 oder D2, die leichter und kostengünstiger zu bearbeiten sind. Einkaufsteams müssen diesen Kompromiss verstehen: Die Anfrage eines Angebots für ein Bauteil aus rostfreiem Stahl führt zwangsläufig zu höheren Werkzeugkosten als bei derselben Bauteilgestaltung aus Baustahl, allein aufgrund des Verschleißfaktors der Matrize.

Sekundäre Kostenfaktoren: Arbeit, Standort und Spezialisierung

Neben dem eigentlichen Werkzeug spielen standortspezifische Faktoren eine große Rolle für den Endpreis. Die Löhne variieren stark je nach Region; eine Matrizenwerkstatt in einer teuren Region wie Kalifornien berechnet deutlich mehr für Konstruktions- und Bearbeitungsstunden als ein Betrieb in Wisconsin oder im Ausland. Außerdem ist die „Spezialisierung“ der Werkstatt entscheidend. Ein Hersteller, der auf große Class-A-Autopaneele spezialisiert ist, verfügt über hohe Gemeinkosten und Stundensätze, wodurch er für kleine, einfache Blechteile nicht wettbewerbsfähig ist.

Es ist ebenfalls entscheidend, die Gesamtkosten des Eigentums (TCO) anstatt nur den Aufkleberpreis. Billige importierte Stähle scheinen zunächst zwar attraktiv zu sein, leiden aber oft unter "verborgenen Kosten" wie minderwertiger Stahlqualität, Kommunikationsbarrieren und teuren Versandverzögerungen. Shaoyi Metal Technology die Kommission hat die Kommission aufgefordert, die in diesem Zusammenhang erforderlichen Maßnahmen zu treffen. Ob Sie eine schnelle Prototypstellung (Lieferung von 50 Teilen in weniger als fünf Tagen) oder eine hohe Automobilproduktion benötigen, ihr integrierter Ansatz stellt sicher, dass die Werkzeuginvestition perfekt auf Ihre Qualitätsstandards und Volumenanforderungen abgestimmt ist und die Risiken, die oft mit der globalen Bescha

Kostenbewertungsmethoden: Wie Lieferanten Angebote berechnen

Wenn Sie verstehen, wie Lieferanten ihre Zahlen erstellen, können Sie besser verhandeln. In der Industrie werden zwei Hauptmethoden verwendet:

| Methode | Beschreibung | Vorteile & Nachteile |

|---|---|---|

| Auf der Grundlage von Ähnlichkeiten | Kostenvoranschläge auf der Grundlage historischer Daten ähnlicher Projekte in der Vergangenheit. |

Vorteile: Schnell und erfordert weniger Details. Nachteile: Hohe Fehlermarge; häufig übersehen werden eindeutige Komplexitätsfaktoren. |

| Analytisch (Software) | Berechnet die Kosten, indem jede Maschinenstunde, jedes Pfund Material und jeder Wärmebehandlungszyklus aufgeschlüsselt wird. |

Vorteile: Sehr genau und transparent. Nachteile: Zeitaufwändig; erfordert detaillierte CAD-Modelle. |

Für die genauste Preisgestaltung sollten Einkaufsmanager eine analytische Aufschlüsselung anfordern. Diese Transparenz ermöglicht es Ihnen genau zu sehen, wie sich Designänderungen – wie beispielsweise eine Lockerung der Toleranz oder ein Materialwechsel – auf die endgültigen Werkzeugkosten auswirken würden.

Strategische Beschaffungsimplikationen

Die Kosten einer Stanzform sind kein fixer Rohstoffpreis, sondern spiegeln Risiko, Haltbarkeit und Kapazität wider. Der effektivste Weg, um diese Kosten zu kontrollieren, besteht nicht darin, eine niedrigere Marge vom Lieferanten zu verlangen, sondern darin, gemeinsam an Design for Manufacturability (DFM) . Wenn Sie Ihren Werkzeugpartner frühzeitig in der Entwurfsphase einbinden, können Sie die "Kostentreiber" in Ihrer Geometrie – wie enge Radien oder unnötige Toleranzen – identifizieren und beseitigen, bevor jemals Stahl bearbeitet wird. Letztendlich geht es darum, die anfänglichen NRE-Kosten mit der langfristigen Zuverlässigkeit in Einklang zu bringen, die erforderlich ist, um Ihre Produktionslinie unterbrechungsfrei laufen zu lassen.

Häufig gestellte Fragen

1. Wie viel kostet ein Metallstanzwerkzeug?

Die Kosten variieren stark je nach Komplexität. Ein einfaches Einzelstufen-Werkzeug für eine kleine Halterung kann zwischen 3.000 und 5.000 USD kosten. Ein komplexes Progressivwerkzeug für ein Automobilbauteil liegt hingegen typischerweise zwischen 15.000 und über 50.000 USD. Große Transferwerkzeuge der Klasse A für Karosserieteile können leicht 150.000 USD überschreiten.

2. Welche Fehler im Stanzprozess erhöhen die Kosten?

Häufige Fehler sind Risse, Faltenbildung und übermäßige Grate. Diese Probleme resultieren oft aus einer schlechten Werkzeugkonstruktion oder einer falschen Materialauswahl. Die Behebung dieser Fehler erfordert kostspielige Nacharbeiten am Werkzeug, zeitaufwändige Versuch-und-Irrtum-Anpassungen (Fehlersuche) sowie Produktionsstillstände. Die Investition in Simulationssoftware bereits in der Entwurfsphase kann diese kostspieligen Fehler vermeiden.

3. Welche 7 Schritte umfasst das Stanzverfahren?

Obwohl die Prozesse variieren können, umfasst die Standardreihenfolge oft: 1) Ausstanzen (Ausschneiden der Grundform), 2) Lochung (Erstellen von Löchern), 3) Tiefziehen (Bildung von Tiefe), 4) Biegen (Erzeugen von Winkeln), 5) Freies Biegen (Formgebung ohne Unterlage), 6) Kalibrieren/Prägen (Stanzen zur Erzielung von Präzision) und 7) Zuschnitt (Entfernen von überschüssigem Material). Jeder Schritt fügt dem Werkzeug eine „Station“ hinzu, wodurch sich die Werkzeugkosten schrittweise erhöhen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —