Thermomanagement im Automobilbereich mit stranggepressten Aluminiumkühlkörpern

Zusammenfassung

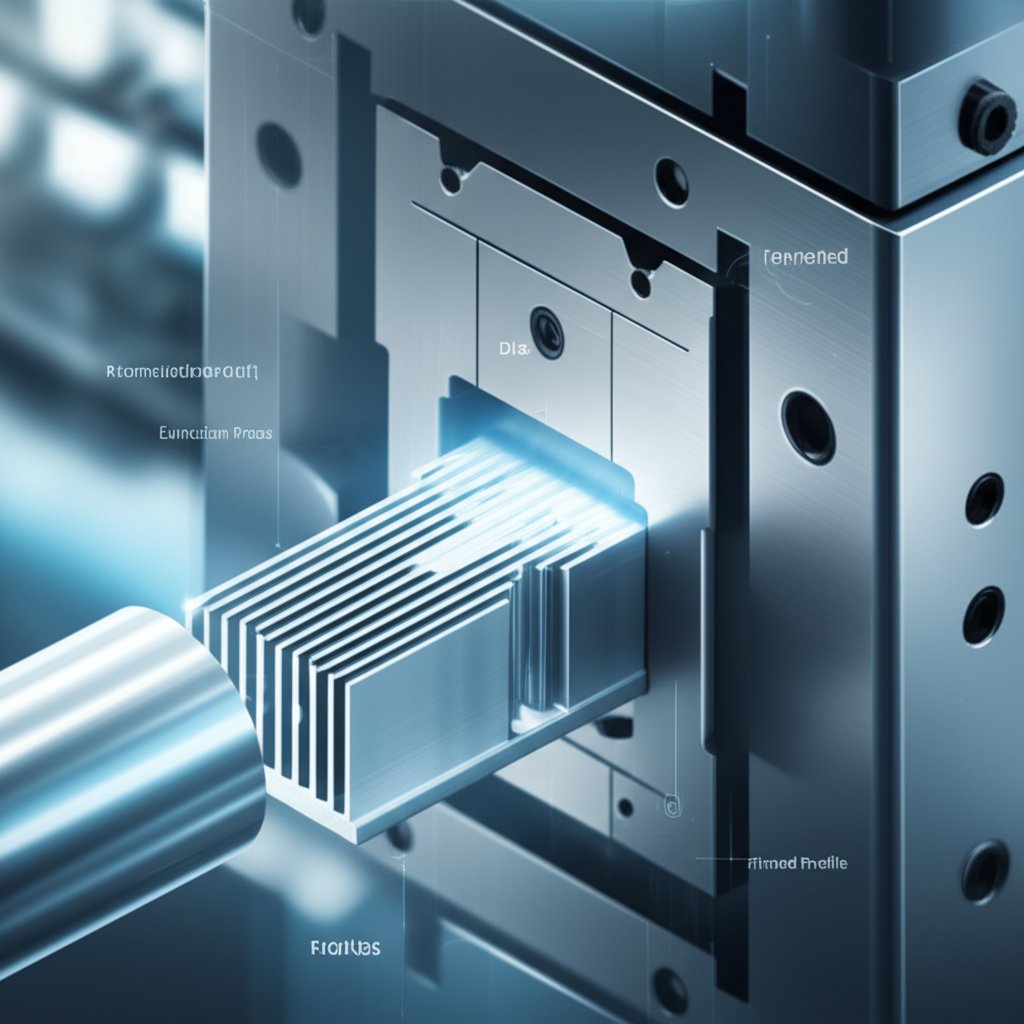

Stranggepresste Aluminium-Kühlkörper sind essentielle Bauteile für das thermische Management in modernen Automobilanwendungen und werden hergestellt, indem eine erhitzte Aluminiumlegierung durch eine Form gepresst wird, um ein komplexes, flügelartiges Profil zu erzeugen. Sie sind entscheidend für die Ableitung von Wärme aus empfindlichen elektronischen Komponenten wie Motorsteuergeräten (ECUs), Leistungsinvertern und LED-Beleuchtungssystemen. Ihre weite Verbreitung ist auf die hervorragende Kombination aus hoher Wärmeleitfähigkeit, geringem Gewicht, Kosteneffizienz und großer Gestaltungsfreiheit zurückzuführen, wodurch die Zuverlässigkeit und Lebensdauer von Fahrzeugsystemen sichergestellt wird.

Die Grundlagen von stranggepressten Aluminium-Kühlkörpern

Ein stranggepresster Kühlkörper ist ein Kühlelement, das speziell entwickelt wurde, um die verfügbare Oberfläche zur Wärmeabfuhr von einer elektronischen Komponente an ein umgebendes Fluid, typischerweise Luft, zu vergrößern. Der Begriff 'stranggepresst' bezieht sich auf das Herstellungsverfahren, das für seine Leistungsfähigkeit und Kostenwirksamkeit entscheidend ist. Bei diesem Verfahren wird ein zylindrischer Barren aus Aluminiumlegierung auf einen formbaren Zustand erhitzt und anschließend mit einem Hochdruckkolben durch eine geformte Stahldüse gepresst. Dadurch entsteht ein kontinuierliches Profil mit exakt dem Querschnitt der Düse, das danach auf die gewünschte Länge abgeschnitten wird. Dieses Verfahren ermöglicht die Herstellung komplexer Finnengeometrien, die die Oberfläche für einen effizienten Wärmeübergang maximieren – ein grundlegendes Prinzip des thermischen Managements, wie es in Fachquellen detailliert beschrieben ist. Zetwerk .

Aluminium ist das bevorzugte Material für diese Anwendungen, hauptsächlich aufgrund seiner überlegenen thermischen Eigenschaften und Herstellungsvorteile. Legierungen wie 6063 und 6061 werden häufig aufgrund ihrer hervorragenden Wärmeleitfähigkeit, guten mechanischen Festigkeit und hohen Korrosionsbeständigkeit spezifiziert. Obwohl Kupfer eine deutlich höhere Wärmeleitfähigkeit bietet, stellt Aluminium für den Automobilbereich eine praktischere Lösung dar. Es ist erheblich leichter – etwa ein Drittel der Dichte von Kupfer – und kostengünstiger, sowohl beim Rohstoffpreis als auch bei den Werkzeugkosten. Wie bereits von Hydro hervorgehoben wurde, macht die einfache Formbarkeit von Aluminium in komplexe Profile es im Vergleich zu Kupfer weitaus vielseitiger für die Herstellung optimierter, anwendungsspezifischer Kühlkörper.

Die Kombination eines effizienten Herstellungsverfahrens mit einem idealen Material macht stranggepresste Aluminiumkühlkörper zu einer Schlüsselkomponente der Thermotechnik. Das Verfahren ermöglicht eine gleichbleibende Qualität bei der Serienproduktion und stellt sicher, dass jedes Bauteil exakte thermische und mechanische Spezifikationen erfüllt. Die inhärenten Eigenschaften von Aluminium gewährleisten, dass diese Komponenten unter den anspruchsvollen Bedingungen in Fahrzeugumgebungen zuverlässig funktionieren und eine leichte, aber robuste Lösung für die Wärmeableitung bieten.

Kritische Automobilanwendungen und thermische Herausforderungen

Die zunehmende Elektrifizierung und Komplexität moderner Fahrzeuge hat ein effektives thermisches Management wichtiger denn je gemacht. Stranggepresste Aluminiumkühlkörper sind entscheidend, um die Zuverlässigkeit und Leistung zahlreicher elektronischer Systeme sicherzustellen, die erhebliche Wärme erzeugen. Ihre Anwendung erstreckt sich über mehrere zentrale Bereiche eines Fahrzeugs, wobei jeder Bereich spezifische thermische Herausforderungen mit sich bringt.

Motorsteuerungseinheiten (ecus)

Die ECU ist das Gehirn eines modernen Fahrzeugs und steuert alles von der Leistung des Motors über die Treibstoffeffizienz bis hin zu den Emissionen. Diese leistungsstarken Mikroprozessoren erzeugen während des Betriebs erhebliche Wärme. Wenn diese Wärme nicht ordnungsgemäß abgeführt wird, kann sie zu einer Verschlechterung der Leistung oder zu einem vollständigen Ausfall führen und die Sicherheit und Funktionalität des Fahrzeugs beeinträchtigen. Extrudierte Aluminiumwärmeabnehmer sind so konzipiert, daß sie direkt am ECU-Gehäuse montiert werden können, wodurch eine große Oberfläche zur effizienten Wärmeübertragung von der empfindlichen Elektronik durch natürliche oder erzwungene Konvektion zur Verfügung steht. Ihre individuellen Profile können so konstruiert werden, daß sie in die engen, schwingungsfähigen Räume des Motorraums passen.

Elektrische Geräte (Inverter und Umrichter)

Bei Elektrofahrzeugen (EVs), Hybridfahrzeugen (HEVs) und sogar bei herkömmlichen Verbrennungsmotoren steuern Leistungselektroniken wie Wechselrichter und DC-DC-Wandler den Fluss von Hochspannungsstrom. Diese Komponenten sind entscheidend für die Steuerung des Elektromotors und das Laden der Batterie. Der Prozess der Umwandlung und Regelung hoher Ströme erzeugt intensive, konzentrierte Wärme. Aluminiumkühlkörper, oft mit komplexen Rippenstrukturen, sind unerlässlich zur Kühlung dieser Leistungsmodule. Wie von Quellen wie BRT Extrusions festgestellt, stellen diese Kühlkörper sicher, dass Bauteile wie Leistungstransistoren und integrierte Schaltungen innerhalb ihrer zulässigen Temperaturgrenzen betrieben werden, wodurch thermisches Durchgehen verhindert und die Lebensdauer des Fahrzeugantriebs sichergestellt wird.

Advanced Lighting Systems (LEDs)

Die moderne Automobilbeleuchtung hat sich aufgrund ihrer Effizienz und langen Lebensdauer weitgehend auf Lichtdioden (LED) für Scheinwerfer, Heckleuchten und Innenbeleuchtung verlagert. Die Leistung und Langlebigkeit einer LED ist jedoch sehr empfindlich gegenüber Temperatur. Übermäßige Hitze kann zu einem Rückgang der Lichtleistung und Farbveränderungen führen. Extrudierte Aluminiumwärmeabnehmer werden häufig zur Kühlung von LED-Modulen verwendet und bilden oft das Strukturgehäuse der Leuchten selbst. Die Konstruktionsflexibilität der Extrusion ermöglicht kompakte, ästhetisch integrierte Kühllösungen, die die Wärme effektiv verwalten und eine gleichbleibende und zuverlässige Beleuchtungsleistung während der gesamten Fahrzeuglebensdauer gewährleisten.

Wichtige Konstruktions- und Herstellungsüberlegungen

Die Wirksamkeit einer extrudierten Aluminiumwärmeschale ist kein Zufall; sie ist das Ergebnis sorgfältiger Technik, die thermische Leistung, Material-Eigenschaften und Herstellungsbeschränkungen in Einklang bringt. Sowohl die Konstruktion des Profils als auch die Feinheiten des Herstellungsprozesses sind entscheidend für die Herstellung eines Bauteils, der den strengen Anforderungen der Automobilanwendungen entspricht.

Konstruktionsprinzipien für optimale Leistung

Die thermische Leistung einer Kühlkörper wird durch ihre Geometrie bestimmt. Die Ingenieure müssen mehrere wichtige Parameter berücksichtigen, um die Wärmeabgabe zu maximieren und gleichzeitig räumliche und kostengünstige Einschränkungen einzuhalten. Zu diesen Faktoren gehören:

- Finnenprofil: Die Höhe, Dicke und Abstand zwischen den Flossen bestimmen die Gesamtfläche, auf der die Wärme übertragen werden kann. Höhere, dünnere und dichter gepackte Flossen erhöhen im Allgemeinen die Oberfläche, können aber auch den Luftstrom behindern, ein Kompromiss, der für die spezifische Kühlumgebung optimiert werden muss (natürliche vs. erzwungene Konvektion).

- Stützdicke: Die Basis der Wärmeschränke verbreitet die Wärme vom Quellkomponenten auf die Flossen. Eine dickere Basis fördert eine gleichmäßige Wärmeverteilung, erhöht aber Gewicht und Kosten. Die Dicke muss ausreichen, um eine Wärmekonzentration direkt unter dem Bauteil zu verhindern.

- Bildverhältnis: Das ist das Verhältnis der Flossenhöhe zum Abstand zwischen den Flossen. Ein hohes Seitenverhältnis ist im Allgemeinen wünschenswert, um die Oberfläche zu maximieren, kann aber schwierig zu extrudieren sein und den Luftdruckverlust erhöhen, was bei Zwangluftkühlsystemen eine wichtige Überlegung ist.

- Auswahl der Materiallegierung: Die Wahl der Aluminiumlegierung beeinflusst die Wärmeleitfähigkeit, Festigkeit und Veredelungsmöglichkeiten. Verschiedene Legierungen bieten unterschiedliche Vorteile, so dass die Auswahl ein wichtiger Teil des Entwurfsprozesses ist.

| Legierung | Hauptmerkmale | Primärer Anwendungsfall im Automobilbereich |

|---|---|---|

| 6063 | Ausgezeichnete Wärmeleitfähigkeit (~ 200-218 W/mK), überlegene Oberflächenveredelung und ideal für komplexe Querschnitte. | Die häufigste Wahl für kundenspezifische Kühlkörper in Steuergeräten, LED-Beleuchtung und Stromversorgungen, bei denen komplexe Formen erforderlich sind. |

| 6061 | Gute Wärmeleitfähigkeit (~167 W/mK), höhere mechanische Festigkeit und hervorragend geeignet für Bearbeitung und Schweißen. | Wird in Anwendungen eingesetzt, die eine höhere strukturelle Integrität erfordern oder bei denen umfangreiche Nachbearbeitung nach der Strangpressung notwendig ist. |

Der Herstellungsprozess und die Anpassung

Die Herstellung eines fertigen Kühlkörpers aus Rohmaterial umfasst mehrere präzise Schritte. Zunächst wird eine gehärtete Stahlgussform erstellt, die als Schablone für das Profil des Kühlkörpers dient. Ein Aluminiumblock wird anschließend erhitzt und durch diese Form gepresst, um die lange, kontinuierliche Strangpressung zu erzeugen. Nach der Strangpressung wird das Profil abgekühlt, zur Entspannung innerer Spannungen gedehnt und auf die gewünschte Länge geschnitten. Anschließende Bearbeitungsschritte wie CNC-Bearbeitung für Befestigungsbohrungen, Oberflächenbehandlungen wie das Eloxieren zur Verbesserung der Korrosionsbeständigkeit und der thermischen Abstrahlung sowie Montagevorgänge können folgen. Für Automobilprojekte, die präzise konstruierte Bauteile erfordern, sollten maßgeschneiderte Aluminiumstrangpressprofile von einem vertrauenswürdigen Partner in Betracht gezogen werden. Einige Lieferanten bieten beispielsweise einen umfassenden Full-Service aus einer Hand, von der schnellen Prototypenerstellung bis zur Serienproduktion, unter einem streng zertifizierten Qualitätssystem gemäß IATF 16949. Fortschrittliche Fähigkeiten spezialisierter Anbieter wie Shaoyi Metal Technology können die Fertigung optimieren und die Entwicklung hochgradig kundenspezifischer Bauteile unterstützen.

Vorteile von Extrudiertem Aluminium für die thermische Bewirtschaftung

Extrudiertes Aluminium ist aus einer Reihe von wichtigen Gründen zum Industriestandard für Wärmeabnehmer in Automobil- und anderen Hochleistungs-Elektronikprodukten geworden. Diese Komponenten bieten ein überlegenes Gleichgewicht von thermischen, mechanischen und wirtschaftlichen Vorteilen, die mit anderen Materialien oder Herstellungsmethoden nur schwer zu erreichen sind.

Hohe Wärmeleitfähigkeit

Aluminiumlegierungen, die für Kühlkörper verwendet werden, insbesondere die der 6000er-Serie, besitzen eine ausgezeichnete Wärmeleitfähigkeit. Diese Eigenschaft ist für die Funktion einer Kühlkörper grundlegend, da sie es ermöglicht, Wärme von der kritischen Komponente abzuziehen und effizient über die Flossen zur Ableitung zu verteilen. Diese schnelle Wärmeübertragung ist entscheidend für die Aufrechterhaltung stabiler Betriebstemperaturen in Hochleistungs-Automobilelektronik.

Leichte Konstruktion

In der Automobilindustrie zählt jedes Gramm. Das Gewicht des Fahrzeugs beeinflusst direkt die Kraftstoffeffizienz, die Leistung und das Fahrverhalten. Aluminium ist etwa ein Drittel der Dichte von Kupfer, was eine signifikante Gewichtsreduktion ohne größere Kompromisse bei der thermischen Leistung bietet. Dies macht extrudierte Aluminiumwärmeschränke zur idealen Wahl für Anwendungen, bei denen die Minimierung der Masse ein primäres Designziel ist, von Batteriesystemen für Elektrofahrzeuge bis hin zu fortschrittlichen Fahrerassistenzsystemen (ADAS).

Kosteneffektivität

Sowohl der Rohstoff als auch der Herstellungsprozess tragen zur Kosteneffizienz von extrudierten Aluminiumwärmeabnehmern bei. Aluminium ist reichlich vorhanden und kostet weniger als Kupfer. Außerdem ist das Extrusionsverfahren für die Herstellung komplexer Profile in großen Mengen mit relativ niedrigen Werkzeugkosten und minimalem Materialverschwendung sehr effizient. Dieser wirtschaftliche Vorteil ermöglicht die weit verbreitete Verwendung wirksamer thermischer Managementlösungen für eine Vielzahl von Fahrzeugmodellen und Preisen.

Außergewöhnliche Designflexibilität und Anpassung

Der Extrusionsprozess bietet eine beispiellose Freiheit, komplexe, individuell angepasste Querschnittsprofile zu erstellen. Wie von Herstellern wie Cofan Thermal , so dass Ingenieure Wärmeschwänze mit optimierten Flossengeometrien entwerfen können, die auf spezifische Luftströmungsbedingungen, Raumbeschränkungen und Wärmebelastungen zugeschnitten sind. Funktionen wie Schraubenöffnungen, Montagekanäle und andere Hardware können direkt in das Extrusionsprofil integriert werden, wodurch die Montage vereinfacht und die Anzahl der erforderlichen Einzelteile reduziert wird. Diese Fähigkeit, ein einteiliges, hochfunktionales Bauteil zu schaffen, ist ein wesentlicher Vorteil des modernen Fahrzeugdesigns.

Haltbarkeit und Korrosionsbeständigkeit

Aluminium bildet auf seiner Oberfläche natürlich eine passive, schützende Oxidschicht, die eine inhärente Korrosionsbeständigkeit bietet. Diese Haltbarkeit kann durch Oberflächenbehandlungen wie Anodisierung weiter verbessert werden, wodurch eine härtere, robustere Oberfläche entsteht, die auch die Wärmeemissivität verbessert. Damit wird sichergestellt, dass die Wärmeschränke während der gesamten Lebensdauer des Fahrzeugs zuverlässig funktionieren, auch wenn sie den rauen Bedingungen der Fahrzeugumgebung, einschließlich Feuchtigkeit, Salz und Temperaturschwankungen, ausgesetzt sind.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —