Prägen vs. Einsenken von Autoteilen: Der technische Leitfaden

Zusammenfassung: Der Kernunterschied für Automobilingenieure

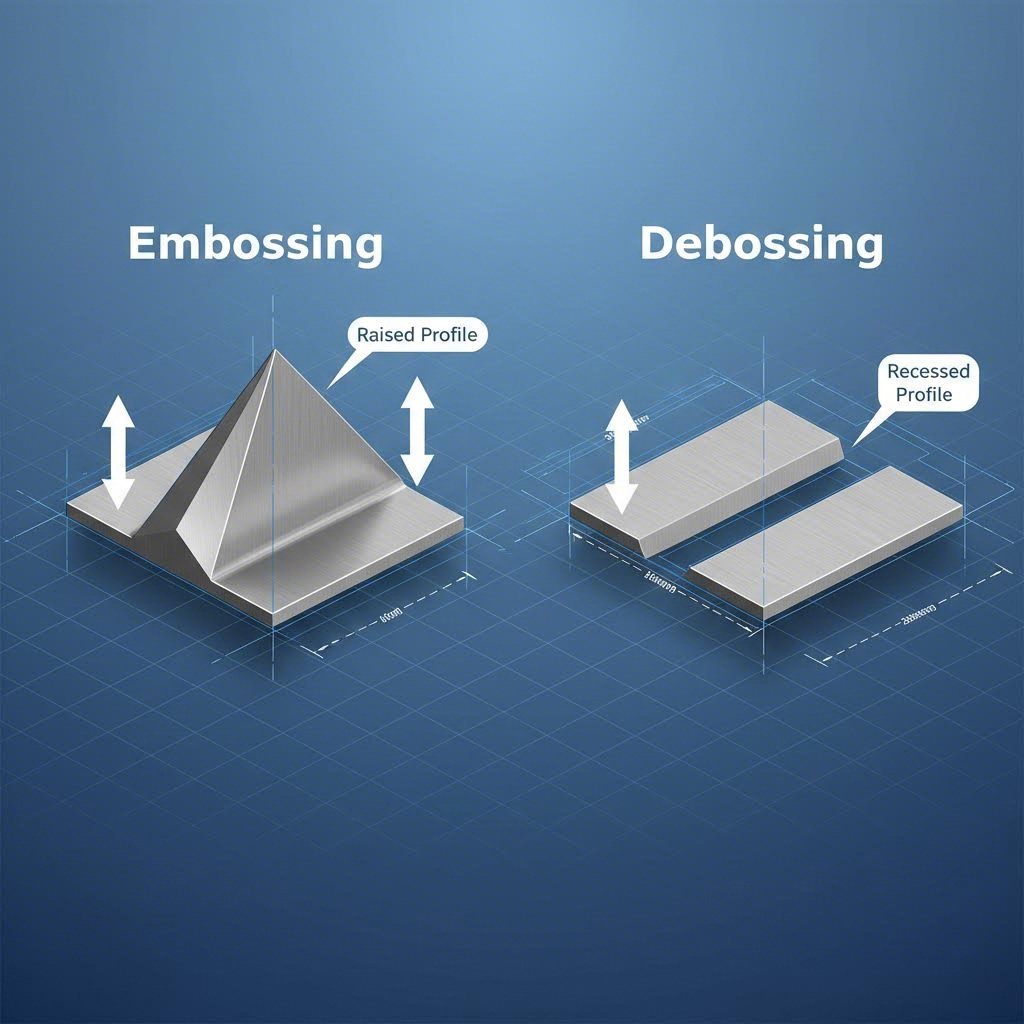

Der wesentliche Unterschied zwischen ausdruck und eindrücken liegt in der Richtung des Materialflusses und der daraus resultierenden Wechselwirkung mit Automobiloberflächen. Ausdruck verwendet passgenaue obere und untere Stempel, um Material vorzuschieben aufwärts , wodurch erhabene Zeichen entstehen, die auch nach starkem Lackieren, Pulverbeschichten oder Verschmutzung lesbar bleiben. Daher ist dies der Standard für feste Fahrzeugtypenschilder und Sicherheitskomponenten.

Umgekehrt: eindrücken (im Automobilbereich oft technisch als Prägestanzen oder Gravieren bezeichnet) drückt Material nach unten gerichtetet in das Substrat hinein. Obwohl diese Markierung vor Oberflächenabrieb geschützt ist, neigt sie dazu, sich mit Farbe oder Fett zu füllen, wodurch die Lesbarkeit beeinträchtigt wird. Dennoch ist das Vertiefen – insbesondere mittels Punktestechnik oder Gravieren – der Industriestandard für variable Daten wie eindeutige Fahrzeug-Identifizierungsnummern (VIN), da dafür keine teuren festen Stempelsätze für jede Zeichenänderung benötigt werden.

Die Funktionsweise der Metallverformung

Das Verständnis der Physik hinter diesen Markierungen ist entscheidend für die Auswahl der richtigen Werkzeuge. In der Automobilfertigung bestimmt die Wahl zwischen Prägung und Vertiefung den Werkzeugspalt, die Presskraft und die Materialeigenschaften beim Umformprozess.

Werkzeugkonfigurationen: männlich vs. weiblich

Ausdruck ist ein Zwei-Werkzeug-Verfahren. Es erfordert ein Paar: ein männliches Werkzeug (mit erhabenen Merkmalen) unten und ein weibliches Werkzeug (mit vertieften Merkmalen) oben. Beim Pressvorgang wird das Blech oder der Kunststoff zwischen beiden hindurchgepresst und nach oben gedehnt. Dies erfordert eine präzise Ausrichtung; falls der Spalt zwischen den Werkzeugen zu eng ist, wird das Material abscheren oder reißen; ist er zu weit, geht die Konturdefinition verloren.

Eindrücken , in seiner reinsten industriellen Form, verwendet ebenfalls ein männlich/weiblich-Werkzeugpaar, jedoch umgekehrt – das Bild wird nach unten gedrückt. In den meisten hochgeschwindigen Stanzlinien der Automobilindustrie wird jedoch, was oft als „Vertiefung“ bezeichnet wird, tatsächlich Impression Stamping . Dabei wird mit einer gehärteten männlichen Matrize die Oberfläche gegen einen flachen Amboss geschlagen. Der entscheidende Unterschied liegt auf der Rückseite des Teils: Ein echtes debossiertes Teil weist eine erhabene Rückseite (Negativ) auf, während ein impressiongestanztes Teil auf der Rückseite flach bleibt.

Materialfluss und Spannung

Beim Prägen wird das Material starken Zugspannungen ausgesetzt, da es sich dehnen muss, um die erhabene Form zu bilden. Bei Automobilaluminium (wie 5000- oder 6000-Serie) oder hochfestem Stahl müssen Ingenieure den maximalen Dehnungsprozentsatz berechnen, um Mikrorisse zu vermeiden. Beim Debossieren wird das Material komprimiert, wodurch die lokale Fläche verfestigt wird. Diese Kompression kann die Festigkeit des Bauteils an der Markierungsstelle tatsächlich erhöhen, während Prägung Spannungsspitzen erzeugen kann, wenn die Radien nicht korrekt ausgeführt sind.

Funktionale Kennzeichnung: Fahrgestell, Motor und Metallteile

Bei Motorraum- und Fahrzeugunterbodenkomponenten geht es nicht um Optik – es geht um rückverfolgbarkeit während der Verarbeitung komponenten wie Hitzeschilde, Trennwände und Motorblöcke sind harten Nachbearbeitungsumgebungen ausgesetzt, die das Kennzeichnungsverfahren bestimmen.

Lesbarkeit durch Lacke und Beschichtungen

Prägen ist bei beschichteten Teilen klar überlegen. In der Automobilmontage werden Rahmenbauteile nach der Kennzeichnung häufig e-coated, grundiert und lackiert. Wenn ein Teil eingedrückt (vertieft) ist, fließt der Lack in die Vertiefungen, füllt sie auf und macht die Zeichen unleserlich. Erhabene Zeichen, die über die Oberfläche hinausragen, ermöglichen es dem Lack, sich um die Spitzen herum zu bewegen aus die Kuppen. Die Markierung bleibt auch unter dicken Unterbodenschichten deutlich sichtbar und lesbar.

Deshalb sieht man typischerweise statische Daten—wie Modellcodes oder Plattformbezeichnungen auf Trennwänden—direkt in das Blech eingeprägt. Dies stellt sicher, dass die Daten die Lackiererei sowie 20 Jahre Straßenschmutz überstehen.

Die Herausforderung der variablen Daten: Fahrgestellnummern (VINs)

Die Prägung ist zwar für die Lesbarkeit überlegen, hat aber einen tödlichen Fehler: Kosten. Die Ausprägung erfordert eine feste Form. Um für jedes Fahrzeug, das aus der Bauleitung kommt, eine einzigartige 17-stellige Nummer zu bestimmen, braucht man einen komplexen, langsamen und teuren Drehnummernkopf.

Therefore, eindrücken (Dot Peen oder Scribing) ist der Standard für die eindeutige Fahrzeugidentifizierung. Die Schreibmaschinen verwenden einen Diamant- oder Karbid-Stift, um die VIN in den Metallrahmen zu "schreiben". Während diese Markierungen eingebettet sind, werden sie tief genug aufgetragen, um Standard-E-Coats zu überleben, oder werden aufgetragen nach malerei (Vermaskung erforderlich). Diese Methode ermöglicht unendliche Variabilität ohne Werkzeugwechsel, was für die moderne Massenproduktion notwendig ist.

Ästhetische Anwendungen: Innenausstattung und Markenbildung

In der Kabine wechselt die Suche von Haltbarkeit zu "empfundener Qualität". Designer nutzen diese Techniken, um Luxus und taktiles Feedback zu vermitteln.

Leder und weiche Berührungsflächen

Für Ledersitze, Lenkräder und Armaturenbrett-Ausstattung eindrücken (in diesem Zusammenhang oft als Heißprägung bezeichnet) erzeugt einen hochwertigen, dezente Optik. Durch das Pressen eines beheizten Stempels in das Leder werden die Fasern zusammengedrückt und abgedunkelt, wodurch eine dauerhafte, elegante Vertiefung entsteht. Im Vergleich zur Prägung ist dies die bevorzugte Methode für Logos, da erhabene Lederbereiche anfällig für Abrieb und Verschleiß durch Passagiere sind, die in das Fahrzeug ein- und aussteigen.

Haptische Bedienelemente und Schalter

Ausdruck dominiert das Design von Bedienelementen und Tasten. Ein erhabenes Symbol auf einem Fensterschalter oder einer Radiotaste liefert entscheidendes haptisches Feedback, sodass der Fahrer die Bedienung erkennen kann, ohne den Blick von der Straße abzuwenden. Bei modernen „In-Mold-Labelling“-Verfahren (IML) für Kunststoff-Innenausstattungen wird Prägung eingesetzt, um ansonsten flachen Touch-Oberflächen eine dreidimensionale Textur zu verleihen, wodurch die schlichte Optik eines Touchscreens mit der physischen Sicherheit einer mechanischen Taste kombiniert wird.

Kritische Vergleichsfaktoren (Entscheidungsmatrix)

Bei der Auswahl einer Kennzeichnungstechnologie für eine neue automotive Komponente verwenden Sie diese Matrix, um die Kompromisse zwischen Kosten, Haltbarkeit und Fertigungseinschränkungen zu bewerten.

| Funktion | Prägen (Erhaben) | Stanzen / Stempeln (Vertieft) |

|---|---|---|

| Lesbarkeit mit Lack | Exzellent (Lack fließt von den Erhebungen ab) | Schlecht (Lack füllt die Vertiefungen aus) |

| Werkzeugkosten | Hoch (Benötigt passende männliche/weibliche Werkzeuge) | Mittel/Niedrig (Einzelnes Werkzeug oder Stichel) |

| Variable Daten (VIN) | Schwierig (Langsame, komplexe Nummerierungsköpfe) | Exzellent (Programmierbarer Punkt-Peen/Schriftstich) |

| Schleifbeständigkeit | Niedrig (Erhöhte Oberfläche nimmt die Abnutzung auf) | Hoch (Kennzeichnung ist unterhalb der Oberfläche geschützt) |

| Taktzeit | Schnell (Einhub-Presshub) | Schnell zu langsam (Stanzen ist schnell; Schreiben ist langsamer) |

Für Hersteller, die die Lücke zwischen diesen Prototypenentscheidungen und der Serienproduktion schließen möchten, Shaoyi Metal Technology bietet umfassende Stanzlösungen. Ihre Kapazitäten reichen von schnellem Prototyping bis hin zu Pressläufen mit 600 Tonnen und ermöglichen die nahtlose Integration von Prägungs- und komplexen Vertiefungsprozessen. Ob Sie 50 Prototypen zur Designvalidierung benötigen oder Millionen serienmäßig gefertigte Querlenker – ihre IATF-16949-zertifizierte Präzision stellt sicher, dass Ihre Kennzeichnungsvorgaben den globalen OEM-Anforderungen entsprechen. Sie können ihr gesamtes technisches Angebot prüfen unter Shaoyi Metal Technology Stanzlösungen .

Zusammenfassende Empfehlung nach Teiletyp

Um Ihre Fertigungsstrategie abzuschließen, kategorisieren Sie Ihre Teile nach ihrer Beanspruchung und Datenanforderungen:

- Wählen Sie Prägung, wenn: Das Bauteil lackiert, pulverbeschichtet oder starkem Fett ausgesetzt wird (z. B. Fahrzeugtypenschilder, Trennwände, Ölwannen). Die erhabenen Zeichen stellen sicher, dass die Informationen unter Beschichtungsschichten niemals verloren gehen.

- Wählen Sie Vertiefungsprägung/Stanzen, wenn: Das Bauteil eindeutige Seriennummern (VINs) erfordert oder wenn die Oberfläche starker Reibung ausgesetzt ist (z. B. Fußbodenbleche, Fügeflächen). Die vertiefte Markierung ist geschützt und kann nicht abgeschabt werden.

- Wählen Sie Heißprägung (Vertiefung), wenn: Sie Innenausstattungsteile aus Leder oder Vinyl gestalten. Dies ergibt eine hochwertige Oberfläche, die Abnutzung durch Berührung durch Insassen widersteht.

Abschließende Überlegungen: Die richtige Wahl der Prägung

Letztlich ist die Entscheidung zwischen Prägen und Vertiefen im Automobilsektor selten eine Frage der Vorliebe – es handelt sich um eine technische Berechnung, die vom Lebenszyklus des Bauteils bestimmt wird. Eine geprägte Markierung übersteht die Lackierkabine; eine vertiefte Markierung übersteht die Reibung auf der Montagelinie. Indem Sie Ihre Kennzeichnungsmethode an der Umgebungsexposition und der Datenvielfalt des Bauteils ausrichten, gewährleisten Sie Rückverfolgbarkeit von der Pressenstraße bis zur Schrottyard. Die richtige Wahl verhindert kostspielige Rückrufaktionen aufgrund unleserlicher Sicherheitsdaten und erhöht die wahrgenommene Qualität des Fahrzeuginnenraums.

Häufig gestellte Fragen

ist Prägen oder Vertiefen besser für die Lackierung von Autoteilen geeignet?

Prägen ist deutlich besser für lackierte Teile geeignet. Da die Zeichen erhaben sind, neigt die Farbe dazu, sich von den Spitzen wegzubewegen, wodurch die Kanten scharf und lesbar bleiben. Bei Vertiefungen sammelt sich die Farbe in den Vertiefungen, füllt diese oft vollständig und verschleiert die Markierung, insbesondere bei dicken Autolacken wie E-Coat oder Unterbodenbeschichtung.

2. Warum werden Fahrgestellnummern (VIN) normalerweise eingeprägt oder graviert?

VINs erfordern eindeutige, variable Daten für jedes einzelne Fahrzeug. Das Prägen benötigt einen festen Satz Stempel für jedes Zeichen, was mechanisch komplex und teuer im Wechsel pro Zyklus ist. Das Gegengepräge (insbesondere Punktstich oder Gravur) verwendet einen programmierbaren Schreibstift, der die Zeichen softwaregesteuert sofort ändern kann, wodurch dies die einzige praktikable Option für die Seriennummerierung in hohen Stückzahlen darstellt.

3. Welches Verfahren ist bei Metallteilen teurer?

Das Prägen ist bezüglich der Werkzeugkosten im Allgemeinen teurer, da ein passendes Satzwerkzeug mit männlichem und weiblichem Teil mit präziser Spielbreite erforderlich ist. Das Einschlagstempeln (eine Form des Gegengeprägens) benötigt typischerweise nur ein männliches Werkzeug und einen flachen Amboss, wodurch die anfänglichen Werkzeugkosten reduziert werden. Bei variablen Daten eliminieren jedoch programmierbare Gravurmaschinen die Kosten für verschleißanfällige Werkzeuge vollständig.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —