Vermeidung von Randrissen bei gestanzten Teilen: Der AHSS-Leitfaden

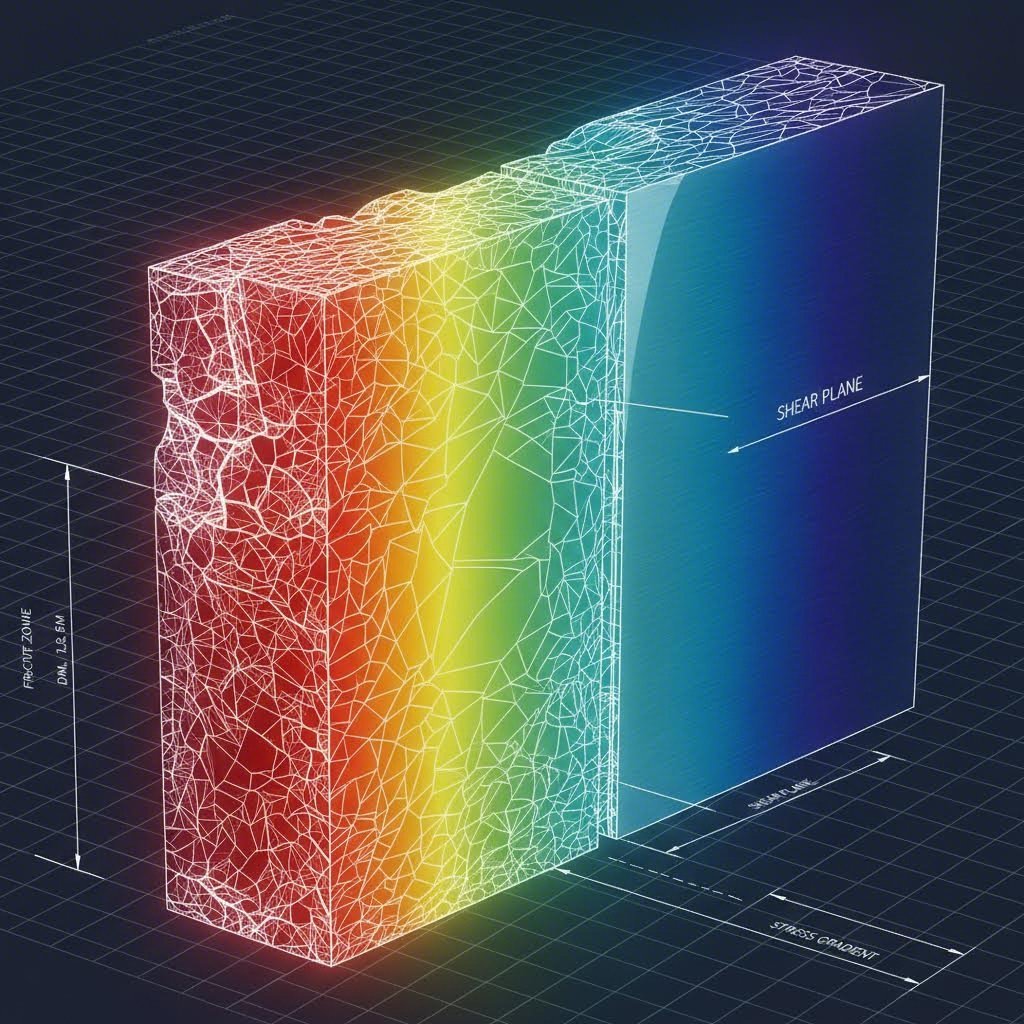

<h2>Zusammenfassung</h2><p>Um Kantenrissbildung bei gestanzten Teilen, insbesondere bei hochfesten Stählen (AHSS), zu vermeiden, muss der Fokus von der globalen Duktilität (Einschnürung) auf die lokale Umformbarkeit (Bruchverhalten) verlagert werden. Herkömmliche Faustregeln wie ein Schneidspalt von 10 % versagen häufig bei modernen Werkstoffen wie Dual-Phase-Stahl (DP). Die Lösung erfordert eine Optimierung des Schneidspiels (häufig erhöht auf 15–20 % der Materialdicke), die Auswahl von Werkstoffen mit hohem Locherweiterungsgrad (HER), validiert nach ISO 16630, sowie gezielte Werkzeugkonzepte wie „Metallzuführungen“ (Metal gainers), um die Kantenbelastung zu reduzieren. Die Behandlung der scherbeanspruchten Zone (SAZ) ist die wirksamste Maßnahme zur Verhinderung von Kantenversagen.</p><h2>Die Wissenschaft hinter Kantenrissen: Globale vs. lokale Umformbarkeit</h2><p>Eine weit verbreitete Fehlvorstellung beim Metallumformen ist, dass hohe Zugdehnung ausreichend gegen Rissbildung schützt. Tatsächlich handelt es sich bei Kantenrissen jedoch um ein Versagen der <strong>lokalen Umformbarkeit</strong>, die sich grundlegend von der <strong>globalen Umformbarkeit</strong> unterscheidet, wie sie in klassischen Zugversuchen gemessen wird. Globale Umformbarkeit beschreibt Versagen durch Einschnürung im Bauteilkörper, wo die Dehnung gleichmäßig verteilt ist. Kantenrisse entstehen dagegen an geschnittenen Kanten, wo die Mikrostruktur des Materials bereits durch den Schneidprozess beschädigt wurde.</p><p>Beim Stanzen entsteht eine sogenannte „scherveränderte Zone“ (SAZ) oder kaltverfestigte Zone. In diesem eng begrenzten Bereich ist das Material deutlich härter und spröder als das Grundmaterial. Bei AHSS-Werkstoffen verstärkt sich dieser Effekt. Dual-Phase-Stähle (DP) bestehen beispielsweise aus harten Martensit-Inseln in einer weichen Ferrit-Matrix. Während des Schneidvorgangs führt die extreme Härte-Differenz zwischen diesen Phasen zur Bildung mikroskopisch kleiner Hohlräume an den Grenzflächen zwischen Ferrit und Martensit.</p><p>Wenn diese Kante anschließend gedehnt wird – etwa beim Aufstellen eines Flansches oder bei der Locherweiterung – verschmelzen diese Mikrolunker zu makroskopischen Rissen, lange bevor das Material seine theoretische Bruchdehnung erreicht. Daher ist es ein grundlegender Fehler, das Kantenverhalten allein anhand von Zugfestigkeits- oder Dehnungsdaten vorherzusagen. Entscheidend ist nicht, wie stark sich das Material global dehnen lässt, sondern wie viel Dehnung die geschädigte Kante aushält, bevor ein Riss fortschreitet.</p><h2>Optimierung des Schneidspiels: Die 10 %-Regel ist überholt</h2><p>Jahrzehntelang betrug der Standard-Schneidspalt 10 % der Blechdicke. Obwohl dies für Weichstähle funktioniert, ist dieses Verhältnis bei hochfesten Stählen oft nachteilig. Enge Schneidspalte bei hochfesten Werkstoffen können zu „Sekundärscherung“ führen – einem Fehler, bei dem die Risse von Stempel und Matrize nicht kontinuierlich zusammenlaufen. Diese Fehlausrichtung zwingt den Stempel, das verbleibende Material abzuscherten, wodurch eine gezackte, stark kaltverfestigte Kante mit einer zusätzlichen Glattschnittzone entsteht, die als Spannungskonzentrator wirkt.</p><p>Aktuelle Daten aus der Industrie, unter anderem veröffentlicht von <a href="https://www.metalformingmagazine.com/article/?/materials/high-strength-steel/edge-cracking-in-advanced-automotive-steels">MetalForming Magazine</a>, zeigen, dass <strong>gezielte Schneidspaltoptimierung</strong> die Lösung ist. Bei vielen DP- und CP-Stählen (Complex Phase) führt eine Erhöhung des Schneidspiels auf <strong>15–20 % der Materialstärke</strong> zu einem saubereren Bruch. Ein größerer Spalt ermöglicht es den oberen und unteren Bruchflächen, sich gleichmäßiger zu vereinen, wodurch die Tiefe der scherveränderten Zone verringert und der Härteeintrag an der Kante reduziert wird.</p><p>Dieser kontraintuitive Ansatz – den Spalt zu vergrößern, um die Qualität zu verbessern – führt oft zu einem deutlich höheren Locherweiterungsgrad (HER). Dabei muss allerdings die Grathöhe berücksichtigt werden. Obwohl größere Spalte einen höheren Grat erzeugen können, bleibt die Kante selbst duktiler. Befindet sich der Grat auf der Druckseite der nachfolgenden Biegung, ist das Risiko von Rissen meist vernachlässigbar im Vergleich zum Vorteil einer sauberen Schnittfläche.</p><h2>Werkstoffauswahl: Der Locherweiterungsgrad (HER)</h2><p>Bei der Beschaffung von Werkstoffen für Bauteile mit aufgestellten Flanschen oder gedehnten Kanten ist der <strong>ISO-16630-Locherweiterungsversuch</strong> der Goldstandard zur Vorhersage und ersetzt traditionelle Zugversuchsdaten. Dabei wird ein gestanztes Loch mit einem konischen Stempel (60° Spitze) so lange erweitert, bis ein durchgehender Riss entsteht. Dies liefert eine direkte Messgröße für die Duktilität der Kante.</p><p>Die Wahl der Werkstoffklasse spielt hier eine entscheidende Rolle. Obwohl DP-Stähle wegen ihres Festigkeits-Kosten-Verhältnisses beliebt sind, macht ihre mikrostrukturelle Heterogenität (harter Martensit gegenüber weichem Ferrit) sie anfällig für Kantenversagen. <strong>Complex-Phase-Stähle (CP)</strong> bieten oft bessere Eigenschaften für kantensensible Bauteile. CP-Stähle basieren auf einer Matrix aus Bainit und ferritischem, ausscheidungsverfestigtem Gefüge, was eine gleichmäßigere Härteverteilung bewirkt. Diese Homogenität verringert die Bildung von Mikrolunkern beim Schneiden und führt dazu, dass CP-Stähle deutlich höhere HER-Werte aufweisen als DP-Stähle ähnlicher Zugfestigkeit.</p><p>Weiterhin ist die metallurgische Reinheit unverzichtbar. Wie Experten von <a href="https://www.ulbrich.com/blog/cracking-under-pressure-how-high-quality-metal-and-metallurgical-expertise-prevent-cracking-in-stamping/">Ulbrich</a> betonen, dienen Einschlüsse und Verunreinigungen (wie Schwefel oder Oxide) als Keime für Rissbildung. Die Spezifikation von hochwertigem, sauberem Stahl mit kontrollierten Einschlussgrenzen stellt sicher, dass der theoretische HER-Wert auch in der Produktion erreicht werden kann.</p><h2>Werkzeugdesign und prozesstechnische Lösungen</h2><p>Über die Werkstoffkunde hinaus entscheidet die Geometrie über das Ergebnis. Wenn ein Bauteil einen Flansch benötigt, dessen Dehnung die Materialeigenschaften übersteigt, müssen Prozessingenieure den Dehnungspfad verändern. Eine effektive Methode ist der Einsatz von <strong>Metallzuführungen (metal gainers)</strong>. Indem im Ziehwerkzeug oder im Halter zusätzliches Material (ein „Zugabeabschnitt“) vorgesehen wird, kann während des Umformvorgangs mehr Material in den Flansch eingespeist werden. Dadurch wandelt sich eine reine Zugbeanspruchung in eine Kombination aus Ziehen und Dehnen um, wodurch die lokal auftretende Dehnung an der Kante deutlich sinkt.</p><p>Auch die Werkzeugpflege ist entscheidend. Eine abgebrochene oder stumpfe Schneidkante vergrößert die Zone verformten Materials und erhöht die Kaltverfestigung weiter. Regelmäßige Nachschleifzyklen sind für die AHSS-Produktion zwingend erforderlich. Außerdem kann der Einsatz von abgeschrägten Stempeln (oft mit einer Neigung von 3–6 Grad) die Stoßbelastung verringern und die Qualität der Schnittkante verbessern.</p><p>Die Umsetzung dieser fortgeschrittenen Strategien erfordert Produktionspartner mit spezialisierten Fähigkeiten. <a href="https://www.shao-yi.com/auto-stamping-parts/">Shaoyi Metal Technology</a> beispielsweise nutzt Pressen mit hohen Presskräften (bis zu 600 Tonnen) und arbeitet nach IATF-16949-zertifizierten Präzisionsstandards, um die anspruchsvollen Bearbeitungsbereiche moderner Automobilstähle zu beherrschen. Egal ob für schnelle Prototypenerstellung oder Serienproduktion – die Zusammenarbeit mit einem Stanzdienstleister, der die Feinheiten des AHSS-Verhaltens versteht, verhindert kostspielige Werkzeugnachbesserungen.</p><h2>Zusammenfassung der Korrekturmaßnahmen</h2><p>Kantenrissbildung lässt sich selten durch eine einzige Maßnahme vermeiden; vielmehr ist eine systematische Anpassung der drei Hauptfaktoren – Werkstoff, Schneidspalt und Geometrie – erforderlich.</p><ul><li><strong>Werkstoff:</strong> Wechsel zu Werkstoffen mit hohem HER nach ISO 16630 (z. B. CP statt DP) und strenge Kontrolle von Verunreinigungen.</li><li><strong>Schneidspalt:</strong> Erhöhung des Werkzeugschnittspiels auf 15–20 % bei AHSS, um eine saubere Bruchfläche zu gewährleisten und die scherveränderte Zone zu minimieren.</li><li><strong>Geometrie:</strong> Einsatz von Metallzuführungen, um Material in den Flansch einzuspeisen, sowie regelmäßiges Nachschleifen der Stempel, um übermäßige Kaltverfestigung zu vermeiden.</li></ul><section><h2>Häufig gestellte Fragen</h2><h3>1. Was ist der Unterschied zwischen globaler und lokaler Umformbarkeit beim Stanzprozess?</h3><p>Globale Umformbarkeit beschreibt die Fähigkeit eines Werkstoffs, Dehnung über eine große Fläche gleichmäßig zu verteilen und so Einschnürung (Dünnwerden) während Ziehvorgängen zu widerstehen. Sie korreliert mit dem n-Wert (Verfestigungsexponent). Lokale Umformbarkeit hingegen ist die Widerstandsfähigkeit des Materials gegenüber Bruch an spezifischen Spannungskonzentrationen, wie z. B. an geschnittenen Kanten. Sie korreliert mit dem Locherweiterungsgrad (HER) und ist der entscheidende Faktor zur Vermeidung von Kantenrissen.</p><h3>2. Wie beeinflusst der Schneidspalt die Kantenrissbildung bei AHSS?</h3><p>Der Schneidspalt bestimmt die Qualität der Schnittkante. Unzureichender Spalt (z. B. der traditionelle Wert von 10 %) bei AHSS führt zu Sekundärscherung, wodurch eine gezackte, spröde Kantenkontur entsteht, die leicht reißt. Durch Erhöhung des Spalts auf 15–20 % treffen die Risse vom Stempel und von der Matrize sauber aufeinander, was eine glattere Kante mit geringerer Kaltverfestigung und höherer Duktilität ergibt.</p><h3>3. Was ist der ISO-16630-Locherweiterungsversuch?</h3><p>ISO 16630 ist die genormte Prüfmethode zur Bewertung der Kantenduktilität von metallischen Blechen. Ein 10-mm-Loch wird in eine Probe gestanzt (üblicherweise mit 12 % Schneidspalt) und mittels eines konischen Stempels erweitert, bis ein durchgehender Riss erscheint. Die prozentuale Zunahme des Lochdurchmessers (HER) liefert eine quantitative Kennzahl für die Fähigkeit des Materials, Kantenrissbildung zu widerstehen.</p><h3>4. Warum neigen Dual-Phase-Stähle (DP) zur Kantenrissbildung?</h3><p>DP-Stahl besitzt eine Mikrostruktur aus harten Martensit-Inseln in einer weichen Ferrit-Matrix. Beim Schneiden führt der Härteunterschied zwischen diesen Phasen zu extremen Spannungskonzentrationen, wodurch an den Phasengrenzen Mikrolunker entstehen. Diese Hohlräume schwächen die Kante und machen sie äußerst anfällig für Risse bei nachfolgenden Umformvorgängen.</p><h3>5. Was sind Metallzuführungen (Metal gainers) im Werkzeugdesign?</h3><p>Metallzuführungen sind geometrische Elemente, die im Zusatzbereich oder im Halter des Werkzeugs hinzugefügt werden. Sie stellen überschüssige Materiallänge in bestimmten Bereichen bereit. Während des Umform- oder Flanschvorgangs fließt dieses zusätzliche Material in das Bauteil ein, wodurch die erforderliche Dehnung an der Kante reduziert wird. Dadurch sinkt die lokale Beanspruchung und verhindert, dass die Kante ihre Bruchgrenze erreicht.</p></section>

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —