Die Cushion-Funktion: Präzisionssteuerung beim Pressformen

Zusammenfassung

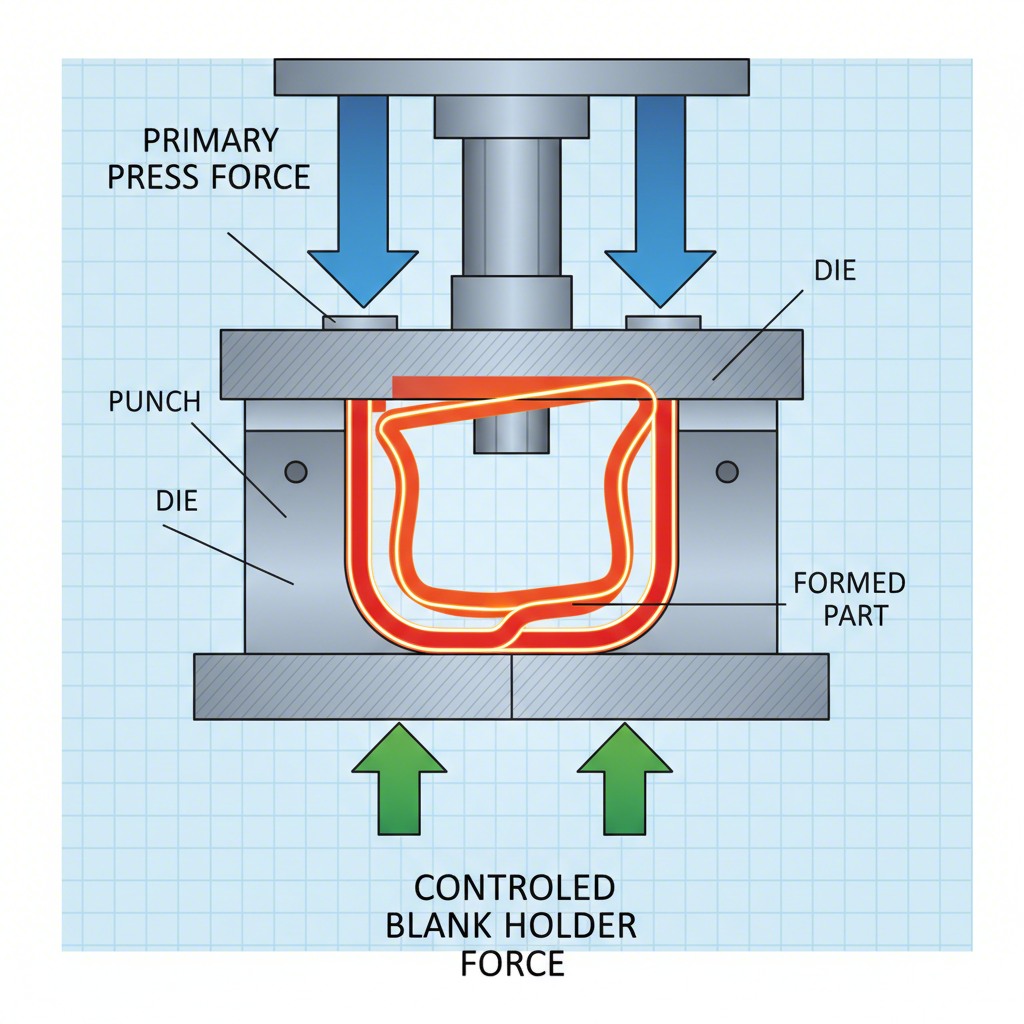

Die Hauptfunktion eines Die-Cushions beim Pressformen besteht darin, eine flexible, kontrollierte Gegenkraft – oft als Haltekraft bezeichnet – auf das Werkstück auszuüben. Diese präzise Kraftregelung ist entscheidend für die Steuerung des Materialflusses während der Umformung, insbesondere beim Tiefziehen. Indem sichergestellt wird, dass das Material korrekt gehalten wird, verhindert ein Die-Cushion typische Fehler wie Falten, Risse und Brüche und führt so zu hochwertigeren Endteilen und einer gleichmäßigeren Prozessführung.

Grundlegende Funktion und Bedeutung eines Die-Cushions verstehen

Ein Matrizenkissen ist eine wesentliche Komponente einer mechanischen Presse, typischerweise ein hydraulisches, pneumatisches oder servomechanisches System, das in den Pressentisch oder -kolben integriert ist. Sein grundlegendes Ziel besteht darin, während des Umformvorgangs eine kontrollierte und einstellbare Gegenkraft auf das Werkstück auszuüben. Diese Kraft, auch Haltekraft genannt, fixiert das Blech zwischen dem oberen Werkzeug und einem Halterahmen, sodass es beim Hub der Presse gleichmäßig und reibungslos in den Matrizenhohlraum fließt. Ohne diese Kontrolle könnte sich das Material wellenartig verformen oder ungleichmäßig dehnen, was kostspielige Fehler verursacht.

Die Bedeutung eines Matrizenkissens wird deutlich, wenn man sie mit älteren, weniger zuverlässigen Methoden vergleicht. Früher verwendeten Presstools Bauteile wie Schraubenfedern oder Gasdruckfedern, um die Haltekraft zu erzeugen. Solche Systeme liefern jedoch häufig eine ungleichmäßige Leistung. Wie von Experten bei N2-Tech , können bereits geringfügige Unterschiede zwischen einzelnen Federn zu Abweichungen im Umformprozess führen, was Falten, Risse oder andere Formfehler verursacht. Eine Matrizenkissenanlage als einheitliches und justierbares System überwindet diese Einschränkungen, indem sie eine stabile und wiederholbare Kraftkurve bereitstellt – unabhängig von Werkzeugdesign, Taktzeit oder Temperaturschwankungen.

Diese präzise Steuerung des Materialflusses ist es, die das Matrizenkissen für komplexe Umformaufgaben unverzichtbar macht. Bei einem Vorgang wie dem Tiefziehen erfährt das Material eine erhebliche Dehnung und Verformung. Das Matrizenkissen bringt genau die richtige Kraft auf, um Faltenbildung im Flansch des Ausgangsteils zu verhindern, während gleichzeitig das Material weiterhin in die Matrize gezogen werden kann. Zu geringe Kraft führt zu Falten, während zu hohe Kraft den Materialfluss behindert und dazu führt, dass das Bauteil reißt oder bricht. Durch die Möglichkeit, diese Kraft fein abzustimmen, tragen Matrizenkissen direkt zu einer höheren Teilequalität, niedrigeren Ausschussraten und einer längeren Werkzeuglebensdauer bei.

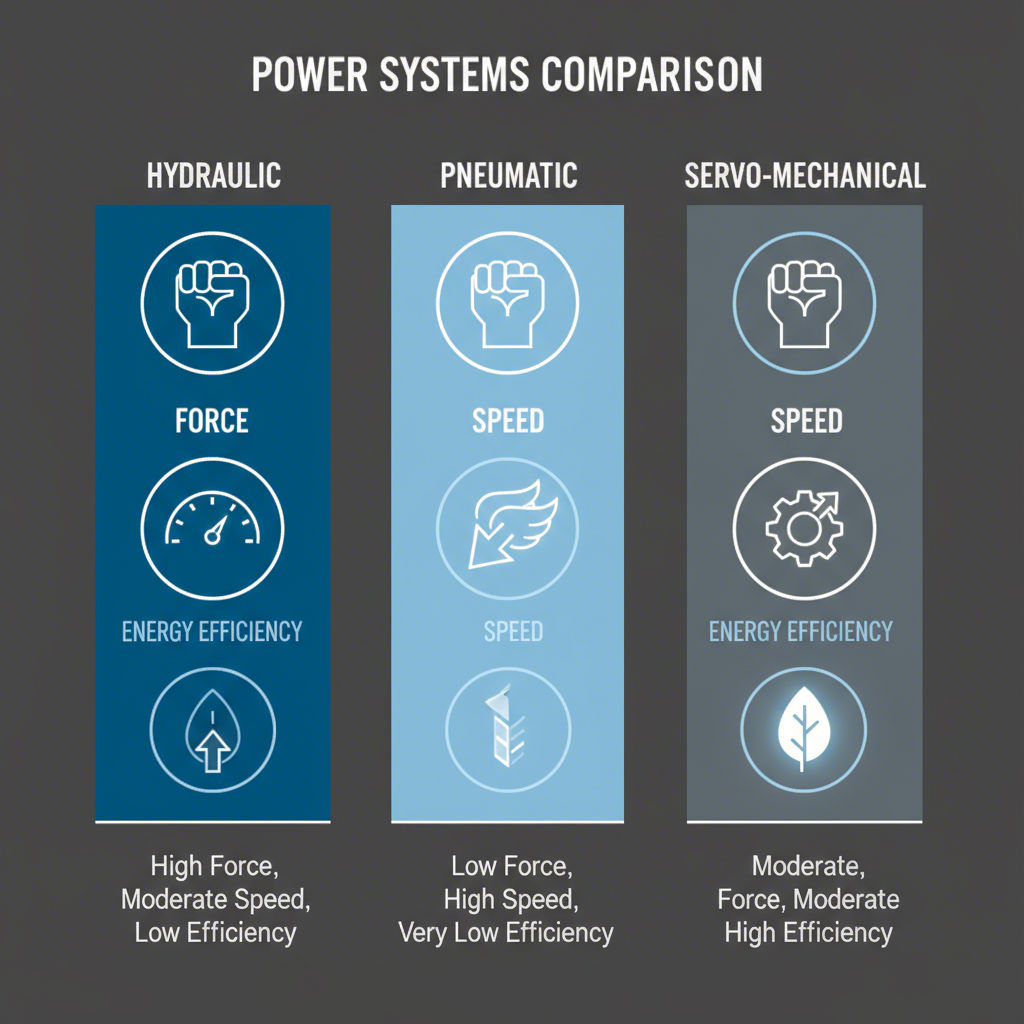

Arten von Matrizendruckkissensystemen: Hydraulisch, pneumatisch und servo-mechanisch

Matrizendruckkissen sind keine universelle Lösung; sie sind in mehreren unterschiedlichen Ausführungen erhältlich, die jeweils über spezifische Eigenschaften verfügen und für verschiedene Anwendungen geeignet sind. Die gebräuchlichsten Systeme sind hydraulische, pneumatische und die neueren servo-mechanischen Konstruktionen. Das Verständnis ihrer Unterschiede ist entscheidend, um eine Pressumformung hinsichtlich bestimmter Materialien, Teilekomplexität und Produktionsanforderungen zu optimieren.

Hydraulische Matrizendruckkissen sind die am weitesten verbreitete Art, insbesondere bei anspruchsvollen Anwendungen. Sie nutzen hydraulische Flüssigkeit, die über Proportionalventile gesteuert wird, um hohe Kräfte mit außergewöhnlicher Präzision zu erzeugen. Wie vom Branchenführer detailliert beschrieben, ermöglichen moderne hydraulische Systeme programmierbare Kraftverläufe, wodurch die Haltekraft während des Ziehvorgangs entsprechend den sich ändernden Anforderungen der Bauteilgeometrie variiert werden kann. Dieses Maß an Kontrolle ist entscheidend für die Umformung von hochfesten Stählen oder komplexen Automobilbauteilen. Der Blechverarbeiter , moderne hydraulische Systeme ermöglichen programmierbare Kraftprofile, was bedeutet, dass die Haltekraft während des Ziehvorgangs variiert werden kann, um den sich ändernden Anforderungen der Bauteilgeometrie gerecht zu werden. Dieser Grad an Kontrolle ist entscheidend für das Umformen von hochfesten Stählen oder komplexen Automobilbauteilen.

Pneumatische Matrizenkissen verwenden Druckluft, um Kraft zu erzeugen. Sie sind in der Regel einfacher und kostengünstiger als ihre hydraulischen Pendants und eignen sich daher für leichtere Anwendungen, bei denen geringere Kraftanforderungen bestehen und die Notwendigkeit einer hohen Präzision weniger ausgeprägt ist. Obwohl sie eine gute Geschwindigkeit bieten, ist die Kraftregelung aufgrund der Kompressibilität der Luft typischerweise weniger genau als bei hydraulischen Systemen.

Servomechanische Matrizenkissen , oft als „E-Kissen“ bezeichnet, stellen die neueste Entwicklung dieser Technologie dar. Diese Systeme ersetzen hydraulische oder pneumatische Komponenten durch elektrische Servomotoren und mechanische Stellglieder wie Zahnstangengetriebe. Laut Innovatoren bei Fagor Arrasate , bieten E-Kissen den höchsten Grad an Kontrolle, Geschwindigkeit und Energieeffizienz. Sie können sogar während des Aufstiegs des Pressenstößels eine Haltekraft aufbringen, eine Funktion, die zur Kontrolle von Federrücklauf bei fortschrittlichen Materialien von großem Wert ist. Obwohl die anfänglichen Investitionskosten höher sind, können die geringeren Energieverbrauch und Wartungskosten zu einer schnellen Amortisation führen.

Zur Verdeutlichung dieser Unterschiede bietet die folgende Tabelle einen direkten Vergleich:

| Funktion | Hydraulisches Polster | Pneumatisches Kissen | Servo-mechanisch (E-Kissen) |

|---|---|---|---|

| Kraftsteuerung | Hoch und präzise; programmierbare Profile | Mäßig; weniger präzise | Höchste Präzision; dynamische Steuerung |

| Energieeffizienz | Mäßig; kann mit fortschrittlichen Systemen verbessert werden | Niedrig bis mittel | Sehr hoch; regenerative Fähigkeiten |

| Geschwindigkeit | Gut; fähig zur Vorausbeschleunigung | Gut | Sehr hoch und gut kontrollierbar |

| Kosten | Mäßig bis hoch | Niedrig | Hohe Anfangsinvestition |

| Ideale Anwendungen | Hochbelastungstiefziehen, komplexe Teile | Leichtere Umformung, einfachere Teile | Hochgeschwindigkeitsproduktion, fortschrittliche Materialien, energieeffiziente Betriebsabläufe |

Die entscheidende Rolle von Matratzenpressen bei Tiefziehanwendungen

Während Matratzenpressen bei vielen Pressumformprozessen vorteilhaft sind, sind sie für ein erfolgreiches Tiefziehen unverzichtbar. Bei diesem Verfahren, das zur Herstellung von Bauteilen wie Karosserieteilen, Küchenspülen und komplexen Gehäusen eingesetzt wird, wird ein flaches Blech in eine dreidimensionale Form gestreckt. Das Material erfährt dabei extreme Verformung, und ohne präzise Steuerung des Materialflusses in die Form ist ein Versagen nahezu sicher.

Die Mechanik des Tiefziehens unterstreicht die Bedeutung des Kissens. Während der Pressenstößel das Blech in den Matrizenhohlraum drückt, muss der äußere Teil des Blechs, bekannt als Flansch, nach innen gleiten können. Die Funktion des Matrizenkissens besteht darin, eine genau abgestimmte Haltekraft auf diesen Flansch auszuüben. Diese Kraft erfordert ein feines Gleichgewicht: Sie muss stark genug sein, um zu verhindern, dass Druckspannungen im Flansch Falten verursachen, aber gleichzeitig sanft genug, um dem Material einen reibungslosen Fluss zu ermöglichen, ohne Risse durch übermäßige Zugspannungen hervorzurufen. Aus diesem Grund betonen Quellen wie Pressmachine-World.com ihre Notwendigkeit für das Tiefziehen.

Moderne Matrizenkissen bieten programmierbare Kraftprofile, die besonders vorteilhaft für komplexe Tiefziehungen sind. Die erforderliche Haltekraft ist häufig während des gesamten Hubes nicht konstant. Beispielsweise kann zu Beginn des Ziehvorgangs mehr Kraft benötigt werden, um Faltenbildung zu verhindern, während die Kraft abnimmt, je tiefer die Ziehung fortschreitet, um ein Reißen zu vermeiden. Fortschrittliche Kissen können diese komplexen Kraftkurven mit hoher Wiederholgenauigkeit ausführen und gewährleisten somit eine gleichbleibende Teilequalität vom ersten bis zum letzten Bauteil.

Dieses Maß an Präzision ist in Branchen wie der Automobilindustrie von größter Bedeutung, wo tiefgezogene Bauteile strengen Maßhaltigkeitsanforderungen genügen müssen. Unternehmen, die auf diesem Gebiet spezialisiert sind, setzen auf fortschrittliche Pressentechnologie, um solche Ergebnisse zu erzielen. Anbieter maßgeschneiderter Automotive-Stanzwerkzeuge beispielsweise wie Shaoyi (Ningbo) Metal Technology Co., Ltd. , nutzen anspruchsvolle Fertigungsverfahren, um hochwertige Komponenten für OEMs und Tier-1-Zulieferer herzustellen – eine Leistung, die oft durch die präzise Steuerung moderner Matrizenkissen-Systeme ermöglicht wird.

Fortgeschrittene Funktionen und moderne Matrizendruckkissen-Technologie

Moderne Matrizendruckkissen-Systeme haben sich weit über einfache Druckplatten hinausentwickelt. Sie sind heute hochentwickelte, programmierbare mechatronische Systeme, die eine Vielzahl fortschrittlicher Funktionen bieten und dem Bediener bisher ungekannte Kontrolle über den Umformprozess ermöglichen. Diese Innovationen sind entscheidend für die Verarbeitung anspruchsvoller Werkstoffe wie hochfester Stähle und Aluminium sowie für die Einhaltung der engen Toleranzen, die die moderne Fertigung erfordert.

Eine der bedeutendsten Weiterentwicklungen ist die Möglichkeit, den gesamten Kissenzyklus zu programmieren. Wie in einer detaillierten Analyse von The Fabricator beschrieben, kann der Betrieb eines modernen Kissens in mehrere Schlüsselphasen unterteilt werden, die jeweils unabhängig voneinander gesteuert werden können. Dazu gehört die Vorbeschleunigung, bei der sich das Kissen bewegt, um die Geschwindigkeit des Pressenstößels kurz vor dem Aufprall anzupassen. Diese Funktion minimiert Stöße und reduziert Lärm sowie Verschleiß an der Matrize und der Presse selbst. Anschließend erfolgt ein schneller Druckaufbau auf die erforderliche Haltekraft für den Blechhalter.

Während des Tiefziehprozesses kann die Kraft als mehrstufiges Profil programmiert werden, das sich während des Abstiegs des Stempels verändert. Darüber hinaus bieten einige Systeme am unteren Totpunkt (BDC) des Hubes eine Absenkfunktion. Diese kurze Abwärtsbewegung verhindert, dass das Werkstück durch die Rückstellkraft des Kissenhalts beschädigt wird, während sich der Pressenhub zurückzieht. Schließlich kann der Aufzug so gesteuert werden, dass das fertige Teil in eine bestimmte Entnahmeposition für die Automatisierung gebracht wird, bevor es in die Ausgangsposition für den nächsten Zyklus zurückkehrt.

Eine weitere wichtige Entwicklung ist die Modularität und die Mehrpunktregelung. Anstelle eines einzigen großen Kissens können Systeme aus mehreren, unabhängig voneinander gesteuerten Zylindermodule aufgebaut werden. Dadurch lässt sich die Kraft gezielt über die gesamte Werkzeugfläche verteilen. Ein Bediener kann bestimmten Ecken oder Bereichen des Blechhalters mehr oder weniger Kraft zuführen, was ein leistungsfähiges Mittel zur Behebung von Materialflussproblemen bei asymmetrischen oder ungewöhnlich geformten Teilen darstellt. Diese Mehrpunktdruckregelung ist entscheidend, um die Fertigung komplexer Bauteile zu optimieren und die Einrichtzeit für neue Werkzeuge zu minimieren.

Häufig gestellte Fragen

1. Was ist ein Werkzeugkissen?

Ein Ausstoßerpolster ist eine Komponente in einer Pressmaschine, die üblicherweise von hydraulischen, pneumatischen oder servo-elektrischen Systemen angetrieben wird und sich im Pressentisch befindet. Seine Funktion besteht darin, während Umformvorgängen eine steuerbare Aufwärtskraft (Gegendruck) auf den Blechhalter auszuüben. Diese gesteuerte Kraft ist entscheidend, um den Fluss des Blechmaterials in die Matrize zu regulieren und so Fehler wie Faltenbildung oder Risse, insbesondere bei Tiefziehvorgängen, zu vermeiden.

2. Was ist der Polsterdruck in einer Pressmaschine?

Der Polsterdruck bezeichnet die Kraft, die vom Ausstoßerpolstersystem ausgeübt wird. Dieser Druck ist einstellbar und kann oft so programmiert werden, dass er sich während des Presshubes verändert. Er ist ein kritischer Parameter beim Umformen von Blech, da er direkt die Reibung und den Materialfluss am Blechhalter steuert. Ein korrekter Polsterdruck gewährleistet, dass das Werkstück fehlerfrei in die gewünschte Form gebracht wird.

3. Was ist die Matrize in einem Preßwerkzeug?

Bei einer Pressform ist die Form das spezialisierte Werkzeug, das das Werkstück formt. Sie besteht typischerweise aus einer männlichen Komponente (dem Stempel) und einer weiblichen Komponente (der Formhöhle oder dem Formblock). Das Blech wird zwischen diesen Komponenten platziert, und während die Presse schließt, drückt der Stempel das Metall in die Formhöhle, wodurch das Bauteil seine endgültige Form erhält. Das Formkissen arbeitet zusammen mit der Form, um den Umformprozess zu steuern.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —