Beherrschung des Designs von ineinander greifenden Aluminiumstrangpressprofilen

Beherrschung des Designs von ineinander greifenden Aluminiumstrangpressprofilen

Zusammenfassung

Ein effektives Design von ineinander greifenden Aluminiumstrangpressprofilen hängt von der richtigen Auswahl der Fügegeometrie und der Einhaltung präziser Maßtoleranzen ab. Durch die Integration von Funktionen wie Schnappverbindungen, Schwalbenschwänzen und Passfedern können Konstrukteure feste, stabile Baugruppen erstellen, ohne auf herkömmliche Befestigungselemente angewiesen zu sein. Der Erfolg erfordert ein tiefes Verständnis der Materialeigenschaften, der gleichmäßigen Wanddicke sowie der Auswirkungen der Profilform auf Herstellbarkeit und Montageeffizienz.

Grundlegende Prinzipien des Designs für ineinander greifende Strangpressprofile

Die Konstruktion von ineinander greifenden Aluminiumprofilen ist eine strategische Herangehensweise, um elegante, feste und effiziente Verbindungen zwischen Bauteilen zu schaffen. Im Gegensatz zu einfachen Stoßverbindungen, die externe Befestigungselemente oder Schweißen erfordern, weisen ineinander greifende Profile integrierte Passgeometrien auf, die eine direkte Verbindung ermöglichen. Dieses Verfahren vereinfacht die Montage, reduziert die Stückliste und verbessert oft die strukturelle Integrität des Endprodukts. Das Kernprinzip besteht darin, den Extrusionsprozess selbst zu nutzen, um komplexe Querschnitte zu erzeugen, die sowohl strukturellen als auch verbindungstechnischen Zwecken dienen.

Die Vielseitigkeit des Aluminiumstrangpressverfahrens ermöglicht die Erstellung zahlreicher Verbindungstypen, von denen jeder für unterschiedliche Anwendungen und Leistungsanforderungen geeignet ist. Diese Verbindungen werden hauptsächlich nach ihrer Montagemethode und danach kategorisiert, ob sie eine dauerhafte oder trennbare Verbindung bilden. Das Verständnis dieser grundlegenden Typen ist der erste Schritt, um ihr volles Potenzial in einer Konstruktion auszuschöpfen.

Gängige Fügegeometrien und ihre Mechanik

Mehrere primäre Arten von Verriegelungsverbindungen werden häufig im Produktdesign verwendet, jede mit unterschiedlichen mechanischen Eigenschaften. Einige der wichtigsten sind:

- Klickverbindungen: Auch als Schnappverriegelungen bekannt, sind diese für eine schnelle, oft dauerhafte Montage ausgelegt. Sie nutzen die elastischen Eigenschaften von Aluminium, wobei ein flexibles Element (wie eine Nase oder ein Clip) beim Einfügen abgelenkt wird und sich anschließend in seine ursprüngliche Form zurückzieht, um die beiden Profile miteinander zu verriegeln. Diese Methode eignet sich hervorragend, um die Montagezeit zu verkürzen und zusätzliche Befestigungselemente überflüssig zu machen.

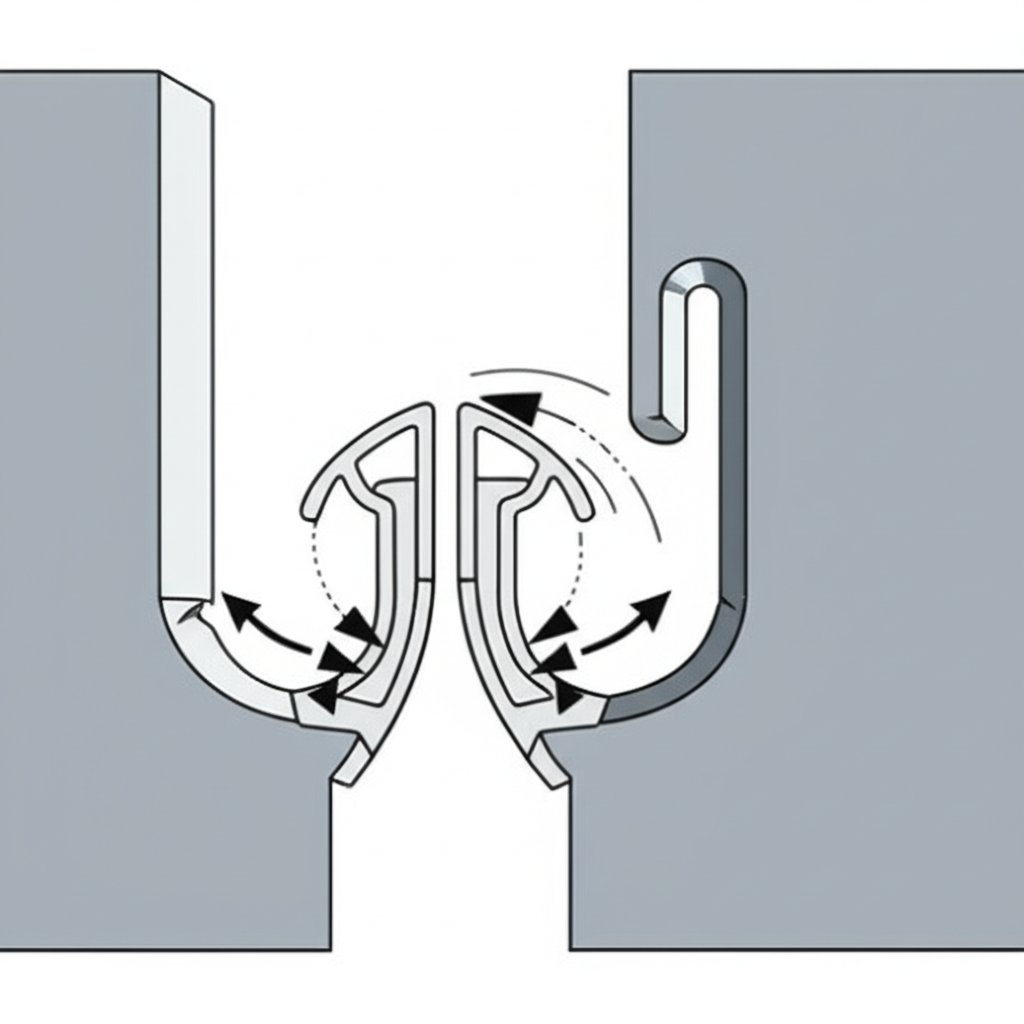

- Verriegelungsverbindungen: Diese Kategorie bezeichnet oft Verbindungen, die durch eine Drehbewegung zusammengefügt werden, wie beispielsweise eine modifizierte Nut-Feder-Verbindung, bei der gekrümmte Elemente ein Lösen durch einfaches Herausziehen verhindern. Die Verbindung ist nach dem Zusammenbau gesichert und kann nur durch eine entgegengesetzte Drehbewegung wieder getrennt werden, wodurch sie unter normalen Belastungen äußerst widerstandsfähig gegen Trennung ist.

- Stapelfüge: Diese Fugen verwenden passende Flächen wie eine klassische Nut-und-Feder- oder halbe Überblattung, um eine präzise Ausrichtung zu erreichen. Obwohl sie die Teile perfekt ausrichten, verriegeln sie diese in der Regel nicht von selbst und erfordern möglicherweise Klebstoffe oder zusätzliche Befestigungselemente, um eine dauerhafte oder halbdauerhafte Verbindung zu schaffen. Ihre Hauptfunktion besteht in der Ausrichtung und Lastverteilung.

- Passfederverbindungen: Manchmal auch Hülsenverbindungen genannt, sind diese Profile so ausgelegt, dass sie entlang ihrer Länge ineinander gleiten. Dadurch entsteht eine feste, durchgehende Verbindung, die sich ideal für lineare Anwendungen eignet, jedoch schwierig in beengten Räumen zu montieren sein kann.

Wichtige Gestaltungsaspekte für optimale Leistung

Die Entwicklung eines erfolgreichen ineinander greifenden Aluminiumprofils erfordert mehr als nur die Wahl einer Fügeart; es bedarf einer sorgfältigen Berücksichtigung mehrerer entscheidender Konstruktionsparameter. Diese Faktoren beeinflussen direkt die Festigkeit, Herstellbarkeit, Kosten und die Gesamtleistung des Bauteils in seiner vorgesehenen Anwendung. Die Vernachlässigung dieser Details kann zu Bauteilen führen, die sich nur schwer fertigen lassen, die Leistungsanforderungen nicht erfüllen oder unnötig teuer sind. Wie aus bewährten Verfahren von Branchenexperten hervorgeht, verhindert die frühzeitige Beachtung dieser Aspekte im Entwicklungsprozess kostspielige Nacharbeiten.

Ein gut konstrudierter Strangpressprofil balanciert die ideale Geometrie mit den praktischen Grenzen des Strangpressverfahrens aus. Faktoren wie die Eigenschaften der Aluminiumlegierung, die Gleichmäßigkeit der Wanddicke und die Genauigkeit der Maßtoleranzen sind von größter Bedeutung. Jede Entscheidung stellt einen Kompromiss zwischen Leistung, Kosten und Fertigungsaufwand dar, weshalb ein ganzheitlicher Ansatz notwendig ist, um eine optimierte Konstruktion zu erreichen.

Toleranzen, Wanddicke und Materialauswahl

Präzision ist entscheidend, insbesondere bei Funktionen wie Schnappverbindungen, bei denen die genauen Abmessungen die Verriegelungskraft und Haltbarkeit bestimmen. Ingenieure müssen ermitteln, welche Maße für die Funktion kritisch sind, und engere Toleranzen nur dort anwenden, wo dies zur Kosteneinsparung erforderlich ist. Eine klare Kommunikation dieser Anforderungen an den Strangpresshersteller stellt sicher, dass das Endprodukt wie vorgesehen funktioniert.

Die Wanddicke ist ein weiterer entscheidender Faktor. Starke Schwankungen der Wanddicke innerhalb eines einzelnen Profils können während der Herstellung zu unterschiedlichen Abkühlgeschwindigkeiten führen, was wiederum zu Verzug oder dimensionsgenauen Ungenauigkeiten führen kann. Eine bewährte Methode besteht darin, die Wanddicke nach Möglichkeit gleichmäßig zu halten. Falls Abweichungen unvermeidbar sind, helfen gut gestaltete Übergänge zwischen verschiedenen Dicken dabei, einen gleichmäßigen Materialfluss durch das Strangpresswerkzeug sicherzustellen.

Die Wahl der Aluminiumlegierung hat ebenfalls eine erhebliche Auswirkung. Unterschiedliche Legierungen bieten einzigartige Kombinationen aus Festigkeit, Korrosionsbeständigkeit, Oberflächenqualität und Verformbarkeit. Zum Beispiel:

- 6063 Legierung: Wird oft aufgrund ihrer hervorragenden Oberflächenqualität und guten Verformbarkeit gewählt und eignet sich daher ideal für architektonische und dekorative Anwendungen.

- 6061 Legierung: Bietet höhere Festigkeit und gute Korrosionsbeständigkeit, geeignet für strukturelle Bauteile.

- 7075 Legierung: Zeichnet sich durch sehr hohe Festigkeit aus und ist daher eine gängige Wahl für anspruchsvolle Anwendungen in Luft- und Raumfahrt sowie Verteidigung.

Ein praktischer Leitfaden zur Konstruktion gängiger verzahnter Fugen

Die Übersetzung theoretischer Prinzipien in funktionelle Geometrie ist der Punkt, an dem Design zu einer praktischen Übung wird. Die Konstruktion eines robusten Verriegelungsbaus erfordert einen schrittweisen Ansatz, der die Kraft, den Montageprozess und das Verhalten des Materials berücksichtigt. Zwei der häufigsten und wirksamsten Verriegelungsmerkmale sind die Schnappverbindung und der Taubenhaufen (eine Art Schlupfverbindung). Die Beherrschung ihres Designs bietet eine solide Grundlage für die Erstellung einer Vielzahl von individuellen Profilen.

Bei jeder Verriegelungsanlage beginnt der Prozess mit der Festlegung der Funktionsanforderungen. Wird das Gelenk dauerhaft sein oder trennbar? Welche Belastungen muss er aushalten? Wie wird der Benutzer es zusammenstellen? Die Antworten auf diese Fragen werden die geometrischen Entscheidungen, wie z. B. den Winkel eines Schließbarrs oder die Tiefe eines Empfangskanals, bestimmen. Es ist wichtig, den gesamten Lebenszyklus des Gelenks von der Extrusion bis zur Endmontage und dem Endverbrauch zu visualisieren.

Entwurf eines Knapp-Fit-Gelenks

Steckverbindungen werden aufgrund ihrer schnellen Montage und der schraubenlosen Konstruktion geschätzt. Die Erstellung einer effektiven Verbindung erfordert ein sorgfältiges Gleichgewicht zwischen Flexibilität und Festigkeit.

- Definieren Sie den Verriegelungsmechanismus: Die gebräuchlichste Auslegung ist ein Kragarmhaken oder Widerhaken, der beim Einführen in eine Aufnahmenut abgelenkt wird und danach zurückschnellt, wodurch ein Hinterschnitt entsteht, der eine Trennung verhindert. Der Einführwinkel des Widerhakens sollte flach sein (z. B. 30–45 Grad), um die Montage zu erleichtern, während die Verriegelungsfläche steiler sein sollte (z. B. 90 Grad), um bei dauerhaften Anwendungen einen sicheren Halt zu gewährleisten.

- Berechnen Sie Ablenkung und Spannung: Das Kragarmelement muss flexibel genug sein, um abgelenkt zu werden, ohne die elastische Grenze der Aluminiumlegierung zu überschreiten, da dies zu bleibenden Verformungen führen würde. Dazu sind sorgfältige Berechnungen erforderlich, die auf dem Elastizitätsmodul und der Streckgrenze des Materials basieren. Die Dicke und Länge des flexiblen Arms sind die wichtigsten Variablen, die angepasst werden müssen.

- Gewährleisten Sie geeignete Toleranzen: Der Erfolg einer Schnappverbindung hängt von genauen Abmessungen ab. Die Übermaßpassung zwischen dem Haken und der Aufnahmestelle muss genau kontrolliert werden. Zu viel Übermaß führt zu einer übermäßigen Montagekraft oder kann Brüche verursachen, während zu wenig Übermaß eine lose, unsichere Verbindung zur Folge hat.

Konstruktion einer Schwalbenschwanzverbindung

Schwalbenschwanzverbindungen, eine Form von Passfugen, bieten hervorragenden Widerstand gegen Zugkräfte und gewährleisten eine präzise Ausrichtung. Der Konstruktionsprozess konzentriert sich auf die Schaffung selbstzentrierender und mechanisch verriegelnder Geometrien.

- Geometrie festlegen: Eine klassische Schwalbenschwanzverbindung weist eine trapezförmige Zunge auf, die in eine passende Nut gleitet. Bei einer rotationsfesten Verbindung sind die Fügeflächen gekrümmt. Der Winkel der Schwalbenschwanzverbindung bestimmt ihre Haltekraft; steilere Winkel sorgen für eine stärkere mechanische Verriegelung, erfordern jedoch möglicherweise eine höhere Präzision bei der Fertigung.

- Montagemethode berücksichtigen: Eine gerade Schwalbenschwanzverbindung erfordert ein lineares Verschieben zur Montage. Dies ist einfach, benötigt jedoch einen Freiraum an einem Ende des Profils. Eine rotationsbasierte Verriegelung wird montiert, indem ein Teil relativ zum anderen geneigt und in seine endgültige Position gedreht wird. Dies ist nützlich bei geschlossenen Baugruppen, bei denen ein lineares Verschieben unmöglich ist.

- Reibung und Spielraum steuern: Die Passform zwischen den männlichen und weiblichen Komponenten muss präzise sein. Ein geringer Spielraum ist erforderlich, um eine reibungslose Montage zu ermöglichen und Fertigungstoleranzen sowie Oberflächenbeschaffenheiten (wie Eloxieren, das die Dicke erhöht) auszugleichen. Die Konstruktion sollte auf eine feste Passform abzielen, die Spiel minimiert, ohne die Montage übermäßig erschweren.

Optimierung für Fertigung, Kosten und Montage

Ein ineinander greifendes Profildesign ist nur dann erfolgreich, wenn es effizient hergestellt, leicht montiert und innerhalb des Budgets produziert werden kann. Die gewählten Konstruktionsentscheidungen haben erhebliche Auswirkungen auf nachfolgende Prozesse und beeinflussen alles, von den Kosten der Extrusionsform bis hin zum Arbeitsaufwand für die Endmontage. Ein strategisch denkender Konstrukteur betrachtet nicht nur das Bauteil selbst, sondern berücksichtigt das gesamte Produktionssystem. Durch die Vereinfachung von Profilen und die konsequente Ausrichtung auf den Fertigungsprozess können Ingenieure Kosten und Durchlaufzeiten erheblich reduzieren.

Einer der stärksten Vorteile bei der Gestaltung von Verriegelungselementen liegt in der Möglichkeit, sekundäre Bearbeitungsschritte und zusätzliche Komponenten zu eliminieren. Eine geschickte Steckverbindung oder Passfuge kann Schrauben, Halterungen und Klebstoffe ersetzen, was nicht nur Materialkosten spart, sondern auch Montagezeit und Arbeitsaufwand deutlich verringert. Diese ganzheitliche Vorgehensweise, die technische Leistungsfähigkeit mit wirtschaftlicher Machbarkeit verbindet, zeichnet ein professionelles Extrusionsdesign aus.

Darüber hinaus ist eine frühzeitige Zusammenarbeit mit einem Strangpresshersteller entscheidend, um die Herstellbarkeit eines Designs zu validieren. Ein erfahrener Partner kann wertvolle Rückmeldungen zu Werkzeugkomplexität, möglichen Strangpressherausforderungen und Kosteneinsparungspotenzialen geben. Für Projekte in anspruchsvollen Bereichen wie der Automobilindustrie, wo Präzision und Qualität unverzichtbar sind, wird diese Partnerschaft noch wichtiger. Für Automobilprojekte mit Anspruch an präzisionsgefertigte Bauteile sollten Sie maßgeschneiderte Aluminiumstrangpressprofile von einem vertrauenswürdigen Partner in Betracht ziehen. Shaoyi Metal Technology bietet einen umfassenden Full-Service , von der schnellen Prototypenerstellung bis zur Serienproduktion unter einem strengen, nach IATF 16949 zertifizierten Qualitätsmanagementsystem, um die Fertigung zu optimieren und sicherzustellen, dass die Bauteile exakt den Vorgaben entsprechen.

Ihr Weg zum fortschrittlichen Strangpressdesign

Die Beherrschung des Entwurfs von Aluminium-Extrusions, die sich ineinander verzahnen, ermöglicht neue Leistungsniveaus, Effizienz und Designeleganz. Durch die Übernahme von integrierten Verbindungselementen und einfachen Profilen können Sie die Komplexität reduzieren, die Montagekosten senken und stärkere und schlankere Produkte herstellen. Die wichtigsten Erkenntnisse sind, dass Sie Ihr Design auf Grundprinzipien gründen, sorgfältig auf kritische Parameter wie Toleranzen und Wanddicke achten und immer die nachgelagerten Auswirkungen auf Herstellung und Montage berücksichtigen. Durch die Anwendung dieser Strategien kann man ein einfaches Stück Aluminium in ein ausgeklügeltes, leistungsstarkes Bauteil verwandeln.

Häufig gestellte Fragen

1. Die Was ist ein Aluminium-Extrusions-Schnappverbindung?

Eine Aluminium-Strangpress-Snap-Fit- oder Snap-Lock-Verbindung ist eine integrierte Verbindungslösung, bei der ein Profil einen flexiblen Widerhaken oder Klickverschluss aufweist, der beim Einführen in einen Aufnahmekanal eines anderen Profils abgelenkt wird. Sobald es eingesetzt ist, schnappt das Element zurück in seine Ausgangsposition und erzeugt so eine mechanische Verriegelung, die ein Lösen der beiden Teile ohne zusätzliche Befestigungselemente verhindert. Dieses Verfahren zeichnet sich durch schnelle Montage und eine saubere Optik aus.

2. Wie verbindet man Aluminiumprofile ohne Befestigungselemente?

Sie können Aluminiumprofile ohne herkömmliche Befestigungselemente verbinden, indem Sie sie mit integrierten ineinander greifenden Geometrien entwerfen. Gängige Methoden sind Steckverbindungen (Snap-Fit), die automatisch miteinander verriegeln; Gleitverbindungen wie Schwalbenschwänze, die zusammengeschoben werden, um eine feste mechanische Verbindung zu bilden; sowie drehbare Verriegelungsverbindungen, bei denen ein Teil durch Drehen in ein anderes eingefügt wird. Diese Methoden basieren auf der Form des Profils für die Verbindung und reduzieren so Montagezeit und Bauteileanzahl.

3. Was sind blinde Fugen bei Aluminiumprofilen?

Blinde Fugen bezeichnen Verbindungen, bei denen die Befestigungselemente nach der Montage nicht sichtbar sind, wodurch ein sauberes, nahtloses Erscheinungsbild entsteht. Verriegelungsprofile sind eine hervorragende Möglichkeit, blinde Fugen zu erzeugen. Eine Steckverbindung ist beispielsweise per se verdeckt, da das Verriegelungselement innerhalb der Profile enthalten ist. Eine andere Methode besteht darin, innere Verbindungsstücke oder Klemmleisten zu verwenden, die in verdeckte Kanäle eingeschoben werden, um zwei Profile end-zu-end oder in den Ecken miteinander zu verbinden, wobei sämtliche Befestigungselemente unsichtbar bleiben.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —