Traglastbewertungen für individuelle geschmiedete Felgen: Was Ingenieure Ihnen nicht verraten

Was Tragfähigkeitsbewertungen für Ihre Sicherheit wirklich bedeuten

Wenn Sie nach individuellen Schmiedefelgen suchen, werden Sie feststellen, dass es endlose Diskussionen über Oberflächenoptionen, Speichendesigns und Bolzenmuster gibt. Doch hier ist etwas, worauf die meisten Premium-Felgenhersteller nicht hinweisen: Die Tragfähigkeitsbewertung könnte die einzige wichtigste Spezifikation sein, die Ihre Sicherheit auf der Straße beeinflusst.

Was ist also genau eine Tragfähigkeitsbewertung? Einfach ausgedrückt, steht sie für das maximale Gewicht, das eine einzelne Felge unter normalen Fahrbedingungen sicher tragen kann. Diese Spezifikation definiert die Einzelfelgen-Gewichtsgrenze, die Ingenieure basierend auf Materialfestigkeit, Herstellungsverfahren und Konstruktionsgeometrie berechnen. Überschreiten Sie diese Grenze, spielen Sie jedes Mal, wenn Sie auf die Straße gehen, mit der strukturellen Integrität.

Die versteckte Sicherheitsvorgabe, die die meisten Fahrer ignorieren

Die meisten Fahrer verstehen die Erklärung der Tragfähigkeitskennzahl von Reifen in einfachen Begriffen – sie prüfen die Seitenwandmarkierungen beim Kauf neuer Reifen. Doch was bedeutet die Tragfähigkeitskennzahl eines Reifens im Vergleich zu den Felgenspezifikationen? Hier liegt der entscheidende Unterschied: Ihre Reifenbewertung und die Tragfähigkeitskennzahl der Felgen arbeiten zusammen als System, messen jedoch völlig unterschiedliche Dinge.

Ihre Reifen übernehmen den Luftdruck und die Flexdynamik beim Kontakt mit der Fahrbahn. Die Räder hingegen tragen die strukturelle Belastung, das Fahrzeuggewicht mit den Reifen zu verbinden. Wenn Enthusiasten auf leichte geschmiedete Räder für eine bessere Leistung aufrüsten, übersehen sie manchmal, ob die Tragfähigkeitskennzahl des neuen Rads ihren Fahrzeuganforderungen entspricht oder diese übertrifft.

Premium-Hersteller legen in ihren Marketingmaterialien oft besonderen Wert auf beeindruckende Ästhetik. Detaillierte Angaben zur Haltbarkeit der Oberflächen, konkaven Profilen und individuellen Farboptionen sind leicht zu finden. Die eigentliche Tragfähigkeit des Rades – die entscheidende Zahl dafür, ob das Rad eine Notbremsung oder eine plötzliche Spurwechselbewegung bei Autobahngeschwindigkeit übersteht – wird hingegen häufig nur wenig beachtet.

Statisches Gewicht vs. dynamische Belastungskräfte

Um die Radlast zu verstehen, muss man erkennen, dass die Gewichtsverteilung Ihres Fahrzeugs nur einen Teil der Geschichte erzählt. Stellen Sie sich Ihr Auto vor, das regungslos in Ihrer Einfahrt steht. Jedes Rad trägt dabei etwa ein Viertel des Gesamtgewichts – dies ist die statische Belastung.

Stellen Sie sich nun vor, wie Sie mit hoher Geschwindigkeit in eine enge Kurve fahren. Plötzlich tragen die Außenräder deutlich mehr als ihren statischen Anteil. Kombinieren Sie dies mit einer starken Bremsung in der Kurve, und die auftretenden Kräfte vervielfachen sich weiter.

Das Rad muss nicht nur das statische Fahrzeuggewicht tragen, sondern auch dynamische Kräfte beim Kurvenfahren, Bremsen und Beschleunigen aushalten – Kräfte, die die Belastung einzelner Räder vorübergehend verdoppeln oder verdreifachen können.

Diese Tatsache erklärt, warum Ingenieure Sicherheitsmargen in die Tragfähigkeitsangaben einplanen. Ein Rad mit einer Tragfähigkeit von 1.800 Pfund ist nicht darauf ausgelegt, genau dieses Gewicht und nicht mehr zu tragen. Diese Angabe berücksichtigt die realen dynamischen Bedingungen, denen Ihre Räder bei sportlicher Fahrt, Notmanövern und sogar bei Unebenheiten der Fahrbahn ausgesetzt sind.

Wenn Sie die Tragfähigkeitsangaben von individuell gefertigten Schmiedefelgen für Ihr nächstes Upgrade bewerten, bedenken Sie, dass die Zahlen engineeringtechnische Grenzwerte darstellen, die unter kontrollierten Bedingungen getestet wurden. Ihr Fahrstil, Fahrzeugmodifikationen und die vorgesehene Verwendung spielen alle eine Rolle dabei, ob eine bestimmte Angabe ausreichende Sicherheitsmarge für Ihren spezifischen Einsatz bietet.

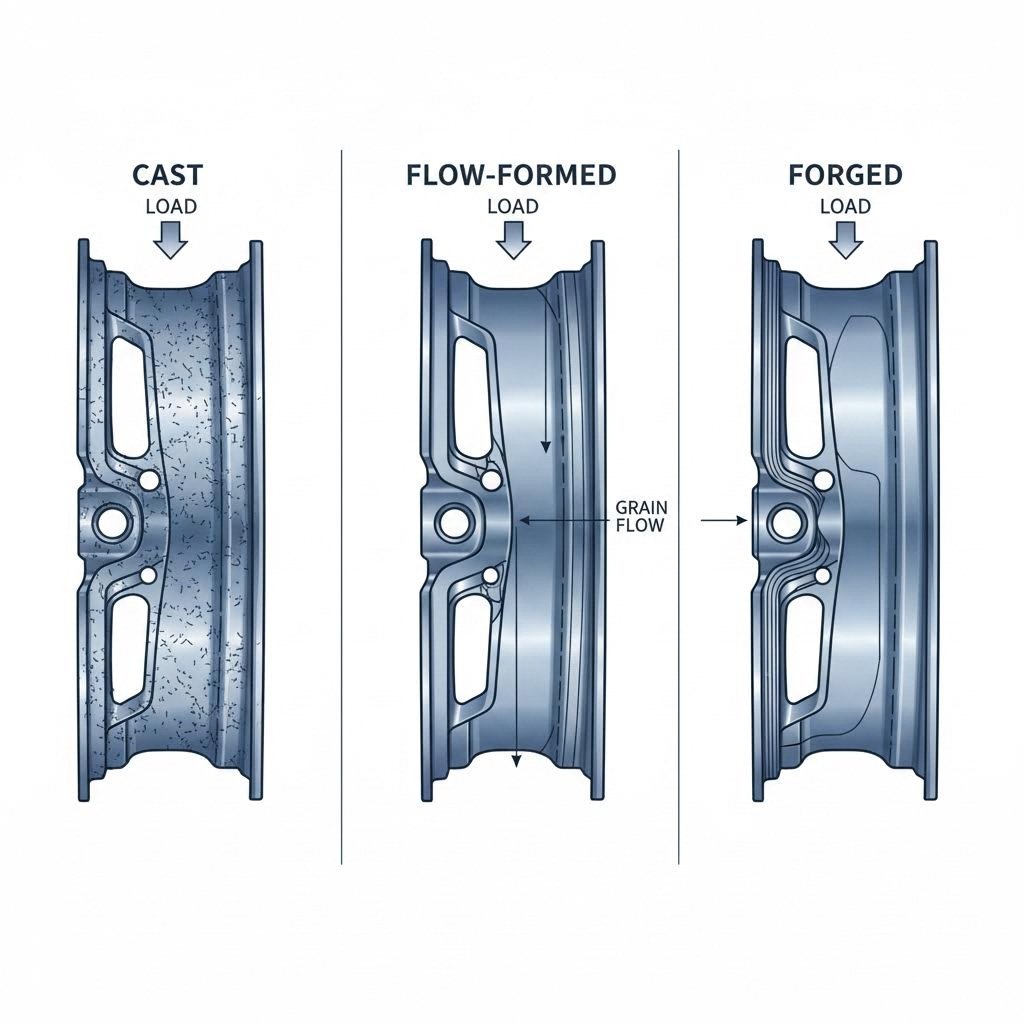

Unterschiede bei der Tragfähigkeit: Geschmiedet vs. Guss vs. Flow-Formed

Nachdem Sie nun wissen, warum Tragfähigkeitsbewertungen wichtig sind, stellt sich die Frage, die sich die meisten Käufer von Rädern nie stellen: Wie beeinflusst das Herstellungsverfahren eines Rades die Menge an Gewicht, die es sicher tragen kann? Die Antwort liegt in den grundlegenden Unterschieden zwischen den Guss-, Fließform- und Schmiedeverfahren – jedes dieser Verfahren erzeugt deutlich unterschiedliche innere Strukturen, die direkt die Tragfähigkeit bestimmen.

Stellen Sie es sich so vor: Sie könnten eine Brücke aus gestapelten Ziegelsteinen, gegossenem Beton oder geschmiedeten Stahlträgern bauen. Alle drei könnten aus der Ferne ähnlich aussehen, aber ihre Fähigkeit, Belastungen standzuhalten, unterscheidet sich enorm. Dasselbe Prinzip gilt für Ihre Räder, und das Verständnis dieser Unterschiede hilft Ihnen dabei, die Bauweise an Ihre tatsächlichen Leistungsanforderungen anzupassen.

Wie das Schmieden eine überlegene Kornstruktur erzeugt

Wodurch können geschmiedete Räder extreme Lasten bewältigen und trotzdem leicht bleiben? Das Geheimnis liegt in dem, was auf molekularer Ebene während des Herstellungsprozesses geschieht.

Wenn Aluminium einer Schmiedung unterzogen wird, bringen massive hydraulische Pressen zwischen 8.000 und 10.000 Tonnen Druck auf massive Aluminiumbarren aus, die auf exakte Temperaturen erwärmt wurden. Diese intensive Kompression formt das Metall nicht nur – sie verändert grundlegend seine innere Korngestalt. Die Aluminiumkristalle richten sich in kontinuierlichen, ununterbrochenen Mustern aus, die den Konturen des Rades folgen.

Stellen Sie sich den Unterschied zwischen einem Bündel zufällig verstreuter Zweige und einem Seil aus ausgerichteten Fasern vor, das zusammengedreht ist. Das Seil hält Zugbelastungen weitaus besser stand, weil seine Fasern zusammenwirken. Geschmiedetes Aluminium funktioniert nach dem gleichen Prinzip: Ausgerichtete Korngrenzen schaffen natürliche Lastpfade, die Spannungen effizient über die gesamte Radstruktur verteilen.

Dies erklärt, warum Premium-Hersteller wie Forgeline und Rays Engineering für Motorsportanwendungen ausschließlich auf Schmiedetechnik setzen. Wenn professionelle Rennmannschaften Felgen wiederholten Kurvenfahrten mit hohen G-Kräften, thermischem Wechsel und Bordsteinberührungen aussetzen, ist nur die geschmiedete Bauweise in der Lage, diese extremen Bedingungen zuverlässig zu überstehen. Die ausgerichtete Kornstruktur widersteht der Rissausbreitung, wodurch kleine Spannungspunkte sich nicht zu katastrophalen Brüchen ausweiten.

Guss- vs. Flow-Forming- vs. Geschmiedete Tragfähigkeiten

Das Verständnis der technischen Unterschiede zwischen den Fertigungsmethoden hilft Ihnen dabei einzuschätzen, ob die Traglast einer Felge tatsächlich Ihren Anforderungen entspricht. Jeder Herstellungsansatz erzeugt unterschiedliche strukturelle Eigenschaften, die die Gewichtskapazität direkt beeinflussen.

Beim Radschmieden wird geschmolzenes Aluminium in Formen gegossen und erstarren gelassen. Dieses Verfahren ist kostengünstig, führt jedoch zu einer ungeordneten Kornstruktur mit mikroskopischer Porosität – winzigen Luftblasen, die beim Abkühlen eingeschlossen werden. Diese Unvollkommenheiten bilden Spannungskonzentrationsstellen unter Belastung, wodurch die maximale Tragfähigkeit des Rades begrenzt wird.

Das Fließformverfahren stellt einen Mittelweg dar. Die Hersteller beginnen mit einem gegossenen Mittelteil und dehnen sowie verdichten mithilfe rotierender Walzen den Felgenwulst, während dieser erhitzt wird. Dieser Prozess richtet die Kornstruktur im Wulstbereich teilweise aus und verbessert so die Festigkeit im Vergleich zum reinen Guss, bleibt aber kostengünstiger als eine Vollschmiedung.

Maßgefertigte CNC-Räder beginnen oft mit Schmiedestücken, bei denen durch präzises Fräsen Material entfernt wird, um die endgültigen Abmessungen zu erreichen. Dieser Ansatz kombiniert die Festigkeit von Schmiedeteilen mit gestalterischer Flexibilität, erfordert jedoch ein sorgfältiges Engineering, um die strukturelle Integrität an kritischen Lastaufnahmepunkten aufrechtzuerhalten.

| BAUWEISE | Herstellungsverfahren | Typischer Tragfähigkeitsbereich | Gewichtsmerkmale | Beste Anwendungen |

|---|---|---|---|---|

| Gussform | Geschmolzenes Aluminium wird in Formen gegossen, abgekühlt und bearbeitet | 1.400–1.800 lbs pro Rad | Schwerste Variante; erfordert mehr Material für vergleichbare Festigkeit | Tägliche Fahrten, kostengünstige Konfigurationen, Standard-Personenwagen |

| Flow-formed | Gegossenes Zentrum mit gesponnenem/gestrecktem Fels unter Hitze und Druck | 1.600–2.200 lbs pro Rad | Mäßiges Gewicht; leichter Fels mit schwerem Zentrum | Straßentaugliches Sportfahrwerk, gelegentlicher Einsatz auf der Strecke, Sportlimousinen |

| Geschmiedete | Vollmaterialblock, unter extremem Druck (8.000+ Tonnen) komprimiert | 2.000–2.800+ lbs pro Rad | Leichtestes bei gegebener Festigkeit; optimale Materialeffizienz | Motorsport, schwere Fahrzeuge, aggressiver Streckeneinsatz, Anhängernutzung |

Beachten Sie die Überschneidungen bei den Tragfähigkeitsbereichen? Hier werden Zertifizierungsstandards entscheidend. Via-JWL-Felgen weisen eine Prüfbescheinigung der japanischen Aufsichtsbehörde auf, während die deutsche TÜV-Zertifizierung die Konformität mit europäischen Normen anzeigt. Diese Kennzeichnungen sind wichtig, da zwei Räder mit ähnlichen veröffentlichten Werten je nach Strenge ihrer Prüfung sehr unterschiedlich abschneiden können.

Premium-Felgenmarken wie RS BBS haben ihren Motorsport-Ruf gezielt auf geschmiedete Bauweise gegründet, da die Belastungsanforderungen im Rennsport unverhandelbar sind. Selbst ihre Straßenausführungen, oft an den charakteristischen BBS-Mittelnabenkappen erkennbar, profitieren von der Fertigungskompetenz, die sich unter dem Druck des Wettkampfs entwickelt hat.

Beim Vergleichen von Optionen sollten Sie bedenken, dass die Bauweise die Obergrenze für die Tragfähigkeit festlegt. Ein perfekt konstruiertes Gussrad kann niemals die strukturellen Grenzen eines vergleichbaren Schmiededesigns erreichen. Diese grundlegende Tatsache sollte Ihre Auswahl basierend darauf leiten, wie Sie Ihr Fahrzeug tatsächlich nutzen – und nicht nur darauf, wie Ihre Räder aussehen sollen.

So ermitteln Sie die Tragfähigkeitsbewertung, die Ihr Fahrzeug benötigt

Sie wissen nun, wie sich die Bauweise auf die Tragfähigkeit auswirkt, aber hier ist die praktische Frage, die scheinbar niemand beantwortet: Welche Tragfähigkeitsbewertung benötigen Sie tatsächlich für Ihr spezifisches Fahrzeug? Überraschenderweise überspringen die meisten Radhändler dieses Gespräch völlig und überlassen es Ihnen, zu erraten, ob jenes beeindruckende Set aus Schmiedewellen Ihr Fahrzeug sicher tragen kann.

Die Berechnung ist nicht kompliziert, sobald man weiß, wo man suchen muss. Der Aufkleber an der Türsäule Ihres Fahrzeugs enthält den Ausgangspunkt – die zulässige Gesamtmasse, auch GVWR (Gross Vehicle Weight Rating) genannt. Diese Zahl steht für das maximale Gesamtgewicht, das Ihr Fahrzeug tragen darf, einschließlich Insassen, Fracht, Kraftstoff und dem Fahrzeuggewicht selbst. Doch die Umrechnung von GVWR in Radanforderungen erfordert mehr als nur eine einfache Division.

Berechnung Ihrer minimalen Radlastanforderung

Beginnen Sie mit Ihrem GVWR und teilen Sie diesen durch vier. Klingt einfach? Das liefert Ihnen einen Grundwert, doch allein diese Zahl kann irreführend sein. Ein Fahrzeug mit einem GVWR von 5.000 Pfund legt nahe, dass jedes Rad 1.250 Pfund tragen müsste – dies setzt jedoch eine perfekt gleichmäßige Gewichtsverteilung und keine dynamischen Kräfte voraus.

Im realen Fahralltag werden diese Annahmen sofort widerlegt. Bei der Auswahl der Tragfähigkeitskennwerte für Reifen und Räder Ihres Fahrzeugs müssen Sie die zuvor genannten Kräfte berücksichtigen: Seitenkräfte, Brems- und Beschleunigungslasten, die temporär erhebliche Gewichtsmengen auf einzelne Räder verlagern.

Hier ist ein realistischerer Ansatz. Nehmen Sie das zulässige Gesamtgewicht (GVWR), teilen Sie es durch vier und addieren Sie einen Sicherheitszuschlag von 25–30 % für normales Straßenfahren. Für ein Fahrzeug mit 5.000 Pfund sieht diese Berechnung wie folgt aus:

- Grundberechnung: 5.000 ÷ 4 = 1.250 lbs pro Rad

- Mit 30 % Sicherheitszuschlag: 1.250 × 1,30 = mindestens 1.625 lbs pro Rad

Diese angepasste Zahl berücksichtigt die typischen dynamischen Belastungen im täglichen Fahrbetrieb. Doch was bedeutet in diesem Zusammenhang Tragfähigkeitskennwert bei Reifen im Vergleich zu Rädern? Denken Sie daran: Beide Spezifikationen müssen Ihren berechneten Anforderungen entsprechen oder diesen übertreffen. Der Lastindex Ihres Reifens und die Tragfähigkeit Ihres Rades bilden eine Kette – und Ketten reißen an ihrer schwächsten Stelle.

Die Frage, wie viel ein Auto-Rad wiegt, spielt dabei ebenfalls eine Rolle. Schwerere Räder erhöhen das Gesamtgewicht Ihres Fahrzeugs und steigern damit leicht die Belastung, die jeder einzelne Reifen tragen muss. Bei der Berechnung von Anforderungen für leichte geschmiedete Optionen tauschen Sie im Wesentlichen Radgewicht gegen Nutzlastkapazität ein – eine bedeutende Überlegung bei stark modifizierten Fahrzeugen.

Warum Gewichtsverteilung alles verändert

Diese einfache Berechnung – GVWR geteilt durch vier – geht davon aus, dass Ihr Fahrzeug das Gewicht gleichmäßig auf alle vier Ecken verteilt. In der Realität variiert die Definition der Achslast jedoch erheblich je nach Fahrzeugkonfiguration.

Betrachten Sie einen Frontmotor-Sportwagen mit Hinterradantrieb. Der Motor, das Getriebe und die meisten mechanischen Bauteile befinden sich vor der Fahrgastzelle. Diese Konfiguration bringt typischerweise 52–55 % des Gesamtgewichts in Ruhe auf der Vorderachse unter. Ihre Vorderräder arbeiten also bereits stärker, noch bevor Sie losfahren.

Stellen Sie sich nun die Gewichtsverteilung einer C5 Corvette vor – etwa 51 % vorn und 49 % hinten, bedingt durch die Transaxle-Bauweise, die die Masse nach hinten verlagert. Diese nahezu perfekte Balance erklärt das legendäre Fahrverhalten der Plattform, bedeutet aber auch, dass beide Achsen Räder mit ähnlicher Tragfähigkeit benötigen. Im Vergleich dazu benötigen die Vorderräder eines herkömmlichen Frontmotor-Sedans oft deutlich höhere Lastaufnahmewerte als die Hinterräder.

Mittelmotoren-Konfigurationen kehren das Konzept vollständig um. Da der Antriebsstrang hinter der Fahrgastzelle positioniert ist, tragen die Hinterräder häufig 55–60 % des statischen Gewichts. Allradfahrzeuge mit vorn montiertem Motor und Verteilergetriebe weisen ein weiteres Verteilungsmuster auf, das typischerweise eine stärkere Vorderachslast aufweist, wobei jedoch das zusätzliche Gewicht des Antriebsstrangs gleichmäßiger verteilt ist.

Die Bedeutung der Tragfähigkeitsklasse von Reifen und die entsprechenden Felgenspezifikationen sollten die tatsächliche Gewichtsverteilung Ihres Fahrzeugs widerspiegeln – nicht nur dessen Gesamtmasse, willkürlich aufgeteilt. Der Blick auf das Aufkleberetikett an der Türpfoste zeigt sowohl das zulässige Gesamtgewicht (GVWR) als auch die zulässigen Achsgewichte (GAWR, vorne und hinten), wodurch präzise Daten für jede Achse verfügbar sind. Teilen Sie den höheren GAWR-Wert durch zwei, und Sie wissen genau, welche Radgröße und Tragfähigkeitsbewertung unter keinen Umständen unterschritten werden dürfen.

Neben der statischen Verteilung erfordern bestimmte Fahrsituationen zusätzliche Reserven in der Tragfähigkeit. Laut REIKA Wheels zählen dazu Faktoren, die die Belastung der Räder erhöhen, wie unebenes Gelände, Felsklettern und Stoßbelastungen – Bedingungen, die genauso bei sportlicher Fahrweise auftreten.

Wenn Ihr Fahrzeugumbau oder Ihre Fahrweise einen dieser Faktoren beinhaltet, sollten Sie die Mindestanforderung an die Tragfähigkeit über die Basisberechnung hinaus erhöhen:

- Einsatz auf Rennstrecken oder HPDE-Veranstaltungen: Wiederholtes Kurvenfahren mit hohen Seitenkräften und aggressives Bremsen erhöhen die momentane Radbelastung erheblich

- Anhängerbetrieb: Die Stützlast verursacht eine erhebliche Belastung der Hinterachse; Anhängerpendeln erzeugt seitliche Kräfte, die im normalen Fahrbetrieb nicht auftreten

- Starke Modifikationen: Kompressoren, Rohrrollen, Audiosysteme und Panzerung fügen Gewicht hinzu, das die zulässige Gesamtmasse (GVWR) nicht vorsieht

- Aggressiver Fahrstil: Leidenschaftliche Fahrten durch Schluchten, Teilnahme an Autocross oder einfach begeisterter Alltagsbetrieb

- Geländeeinsatz: Stoßbelastungen durch Steine, Spurrillen und Sprünge erzeugen Spannungsspitzen, die die Bedingungen auf der Straße bei Weitem übersteigen

- Overland-/Expeditionsfahrzeuge: Dachträger, Stoßfänger, Seilwinden und Ausrüstungslagerung erhöhen das Gesamtgewicht des Fahrzeugs erheblich

Bei Fahrzeugen, die mehrere Punkte dieser Liste erfüllen, sollten Sie statt der üblichen 30 % eher 40–50 % zu Ihrer Basisberechnung hinzufügen. Ein voll ausgestattetes Overland-Fahrzeug mit Campingausrüstung, Ausrüstung zur Fahrzeugbergung und einem Dachzelт kann die serienmäßige zulässige Gesamtmasse (GVWR) leicht überschreiten – und die serienmäßigen Räder wurden für diese Belastung einfach nicht konstruiert.

Die Quintessenz? Ihre minimale Radlastbewertung ist keine Zahl, die Sie online finden – sie ist eine Berechnung, die spezifisch für Ihr Fahrzeug, Ihre Modifikationen und Ihre tatsächliche Fahrweise ist. Die korrekte Ermittlung dieser Zahl vor dem Kauf stellt sicher, dass jedes in Betracht gezogene Rad Ihren realen Anforderungen gerecht wird, nicht nur ästhetischen Vorlieben.

Wie Radgröße und Einpresstiefe die Traglastspezifikationen beeinflussen

Sie haben die Traglastanforderungen Ihres Fahrzeugs berechnet – doch hier ist die Komplikation: Die physikalischen Abmessungen Ihrer Räder verändern erheblich, wie diese Lasten über die Struktur verteilt werden. Ein Rad mit einer Traglast von 2.000 Pfund erfährt diese Belastung nicht gleichmäßig. Breite, Durchmesser und Einpresstiefe lenken die Beanspruchung jeweils so um, dass entweder die Sicherheitsspielräume maximiert oder Kräfte an empfindlichen Stellen konzentriert werden.

Stellen Sie sich vor, Sie tragen einen schweren Rucksack. Halten Sie ihn dicht am Körper, fühlt sich das Gewicht leicht handhabbar an. Strecken Sie Ihre Arme nach vorne, und dasselbe Gewicht wird innerhalb von Sekunden ermüdend. Der Radversatz funktioniert genauso – die Änderung der Position, an der die Last relativ zur Aufnahmefläche der Nabe zentriert ist, verändert grundlegend, wie Ihre Räder mechanische Belastungen bewältigen.

Einfluss von Breite und Versatz auf die Spannungsverteilung

Breitere Räder verteilen die Auflagefläche Ihres Reifens auf eine größere Fläche, was sich vorteilhaft auf die Lastverteilung auswirken könnte. Allerdings vergrößert eine größere Breite auch den Abstand zwischen der Nabenebene und der Außenkante des Rades. Dadurch entsteht ein längerer Hebelarm, der die Belastung an der Befestigungsstelle verstärkt – also genau dort, wo Ihre Radbolzen mit der Nabe verbunden sind.

Beliebte Konfigurationen wie 20x9-Räder veranschaulichen diese Beziehung perfekt. Die 9-Zoll-Breite bietet hervorragenden Grip für Leistungsanwendungen, aber im Vergleich zu einer schmaleren 20x8-Konfiguration erhöht die größere Breite den Hebelarm, der auf die Nabenkomponenten wirkt. Fahrzeuge mit aggressiven Einbaumaßen kombinieren häufig breite Räder mit 2-Zoll-Radabstandsstücken, um den bündigen Radkasten-Look zu erreichen, wodurch der Hebelarm weiter verlängert und die Belastung von Radlagern und Nabenbaugruppen verstärkt wird.

Der Offset verstärkt diese Effekte. Laut Geländegänger vergrößert ein negativer Offset den „Scrub Radius“ – also den Abstand zwischen dem Punkt, an dem der Reifen die Fahrbahn berührt, und dem Punkt, an dem die Lenkachse auf die Fahrbahn trifft. Dieser verlängerte Hebel erzeugt zusätzliche laterale Belastung für Kugelgelenke, Lager, Spurstangen und Querlenker.

Stellen Sie sich einen Lkw vor, der mit einem Chevy 6-Loch-System und aggressiven Rädern mit negativem Einpresstiefe läuft. Jede Lenkbewegung und jede Fahrbahnunebenheit erzeugt Drehkräfte, die über diesen verlängerten Hebelarm wirken. Die Tragfähigkeit des Rades könnte zwar technisch gesehen die Anforderungen des Fahrzeugs übertreffen, doch die Einpresstiefe konzentriert die Belastung an der Nabenverbindung auf eine Weise, die in den reinen Zahlen nicht zum Ausdruck kommt.

Im Gegensatz dazu sitzen Räder mit 5-Zoll-Einpresstiefe (positive Einpresstiefe) näher an der Aufhängung, wodurch der Hebelarmeinfluss verringert wird. Diese Konfiguration belastet Lager und Aufhängungsteile weniger stark, kann jedoch Probleme mit dem Freiraum für Bremszangen oder innere Kotflügelwölbungen verursachen. Das richtige Gleichgewicht zu finden, setzt voraus, dass man versteht: Die Einpresstiefe ist nicht nur eine Frage der Optik – sie ist eine konstruktive Entscheidung, die die Langzeitbeständigkeit beeinflusst.

Metallabstandshalter fügen dieser Gleichung eine weitere Variable hinzu. Während hochwertige Abstandshalter eine ordnungsgemäße nabenzentrische Passform beibehalten, verändern sie den Radversatz effektiv in Richtung negativer Werte. Ein Rad mit +35 mm Versatz, kombiniert mit 25 mm Abstandshaltern, verhält sich nun wie ein Rad mit +10 mm Versatz und verändert dadurch vollständig das Belastungsmuster, dem die Fahrwerkskomponenten ausgesetzt sind.

Warum größere Räder höhere Tragfähigkeiten benötigen

Die Vergrößerung von 17-Zoll auf 20-Zoll- oder 22-Zoll-Räder ist nicht einfach nur ein optisches Upgrade – sie verändert grundlegend, wie Ihr Fahrzeug Fahrbahnstöße absorbiert. Dieses Verhältnis zwischen Durchmesser und Lastanforderungen überrascht viele Enthusiasten.

Hier ist die Physik dahinter: Größere Räder erfordern Reifen mit niedrigerem Profil, um den korrekten Gesamtdurchmesser und die Genauigkeit des Tachometers beizubehalten. Die reduzierte Seitenwandhöhe bedeutet weniger Gummi, der biegen und Stöße absorbieren kann. Wenn der Reifen einen Schlag über ein Schlagloch nicht abfedern kann, wird diese Energie direkt auf die Radstruktur übertragen.

Als BB Wheels erklärt, dass Reifen mit niedrigerem Profil weniger Seitenwandflexibilität aufweisen, was die Lenkpräzision verbessert, aber mehr Aufprallkräfte direkt auf die Felge überträgt. Ein Reifen der Baureihe 35 an einer 22-Zoll-Felge absorbiert deutlich weniger Stoßbelastung als ein Reifen der Baureihe 55 an einer 17-Zoll-Felge, selbst wenn das Fahrzeuggewicht identisch ist.

Größere Räder wiegen typischerweise mehr und erhöhen dadurch das ungefederte Gewicht. Diese zusätzliche Masse erzeugt eine größere Trägheit während des Federwegs, wodurch sich das Rad nach Unebenheiten langsamer in seine Ausgangsposition zurückbewegt. Die Federung muss stärker arbeiten, und jeder Aufprall überträgt mehr Schwung in die Radstruktur.

Anhängeranwendungen verdeutlichen dieses Prinzip klar. Anhängernaben mit 5-Loch-Anordnung und kleineren Rädern profitieren von höheren Seitenwänden, die Stöße für die Ladung dämpfen, während übergroße Räder am selben Anhänger deutlich höhere Tragfähigkeitsklassen benötigen würden, um identische Straßenbedingungen zu überstehen.

| Rad Durchmesser | Typisches Reifenprofil | Personenkraftwagen (Tragfähigkeitsklasse) | Sportliche Limousinen/SUVs | Lkw/Schwere Fahrzeuge |

|---|---|---|---|---|

| 17-Zoll | 55-65 Serie | 1.400–1.650 lbs | 1.600–1.850 lbs | 1.800–2.200 lbs |

| 18-Zoll | 45-55 Serie | 1.500–1.750 lbs | 1.700–2.000 lbs | 860–1.090 kg |

| 19 Zoll | 40-50 Serie | 1.600–1.850 lbs | 1.800–2.150 lbs | 2.000–2.500 lbs |

| 20-ZOLL | 35-45 Serie | 1.700–2.000 lbs | 1.900–2.300 lbs | 2.100–2.650 lbs |

| 22-Zoll | 30-40 Serie | 1.850–2.200 lbs | 2.100–2.500 lbs | 2.300–2.800+ lbs |

Beachten Sie, wie die Tragfähigkeitsanforderungen mit zunehmendem Durchmesser in jeder Fahrzeugklasse steigen? Die bei Leistungsanwendungen beliebte Radkonfiguration 20x9 fällt genau in den Bereich, der robuste Tragfähigkeitswerte erfordert – typischerweise 1.900 bis 2.300 Pfund für Sportlimousinen und leistungsstarke SUVs. Der Wechsel zu 22-Zoll-Rädern erhöht die Anforderungen noch weiter, insbesondere bei aggressiver Fahrweise oder modifizierter Federung.

Die Erkenntnis? Wenn Sie den Raddurchmesser erhöhen, gehen Sie nicht davon aus, dass Ihre aktuellen Anforderungen an die Tragfähigkeit weiterhin gültig sind. Größere Räder mit niedrigeren Reifenprofilen erfordern eine höhere strukturelle Belastbarkeit, um die erhöhte Kraftübertragung durch Stöße zu bewältigen – unabhängig davon, ob sich das tatsächliche Fahrzeuggewicht geändert hat. Im nächsten Kapitel erfahren Sie, wie Hersteller diese Tragfähigkeitsangaben durch technische Prüfungen validieren.

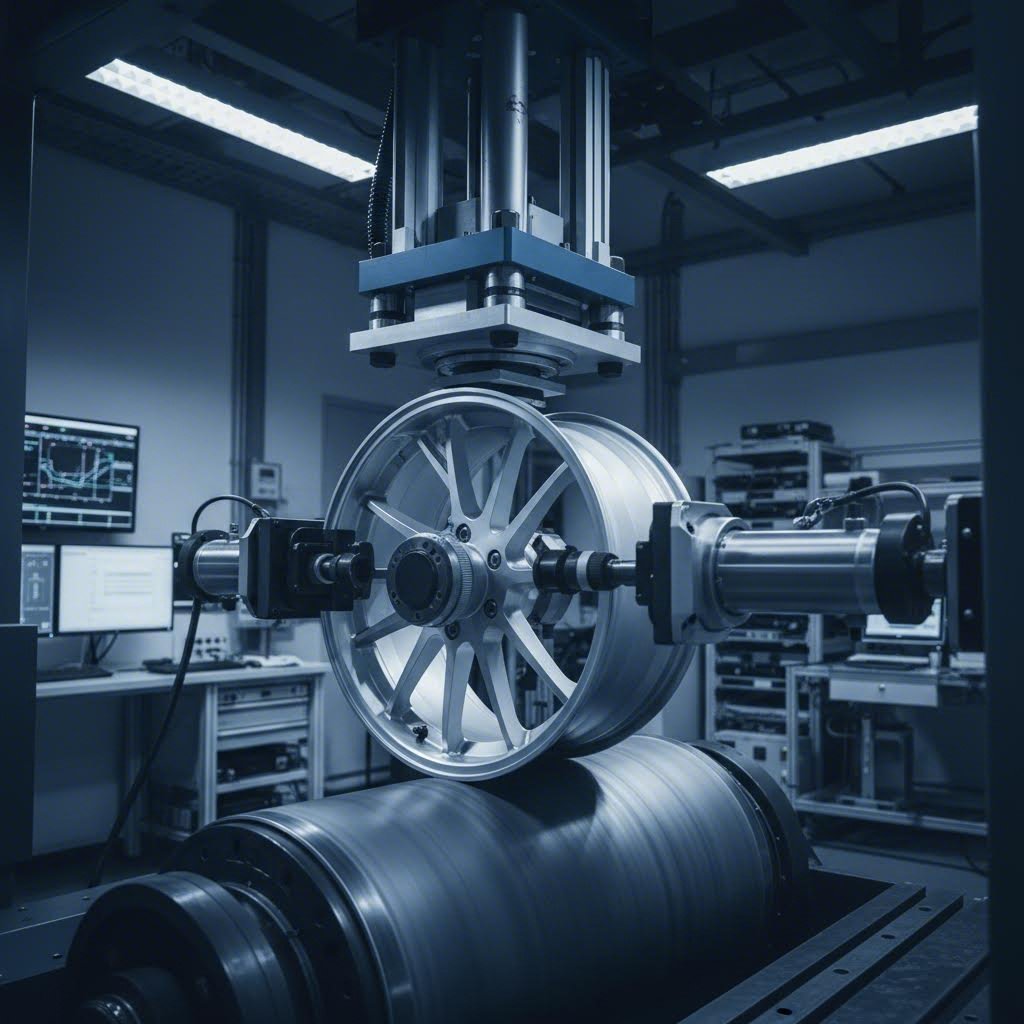

Ingenieurtests zur Überprüfung von Tragfähigkeitsangaben

Sie haben gelernt, wie Sie Ihre Ladeanforderungen berechnen und wie die Radabmessungen die Spannungsverteilung beeinflussen. Doch hier ist die unbequeme Wahrheit: Die auf Ihrem Rad angegebene Tragfähigkeit ist nur so zuverlässig wie die Tests, auf denen sie basiert. Einige Hersteller überprüfen jedes Design mithilfe fortschrittlicher ingenieurtechnischer Verfahren sorgfältig. Andere hingegen raten im Wesentlichen – und hoffen, dass Sie den Unterschied niemals bemerken.

Zu wissen, wie seriöse Hersteller die Tragfähigkeit von individuell geschmiedeten Rädern ermitteln, trennt informierte Käufer von solchen, die ihre Sicherheit aufs Spiel setzen. Der ingenieurtechnische Validierungsprozess umfasst sowohl Computersimulationen als auch physische Zerstörungstests, wobei jeder Test unterschiedliche Aspekte der Radleistung unter realen Belastungen offenbart.

Grundlagen der Finite-Elemente-Analyse für Räder

Stellen Sie sich vor, ein Felgen-Design testen zu können, bevor es physisch existiert. Genau das bietet die Finite-Elemente-Analyse – oder FEA. Dieses computergestützte Simulationswerkzeug hat die Art und Weise, wie Ingenieure Felgentestparameter validieren, revolutioniert, ohne kostspielige Prototypen zu zerstören.

So funktioniert es: Die FEA-Software unterteilt Ihr Felgen-Design in Tausende kleinerer Elemente – winzige geometrische Teile, die gemeinsam die komplette Struktur darstellen. Laut Forgelite Wheels , wird jedes Element mithilfe mathematischer Modelle analysiert, die das Verhalten unter aufgebrachten Kräften vorhersagen. Die Ergebnisse aller Elemente werden kombiniert, um ein vollständiges Bild davon zu ergeben, wie die gesamte Felge auf Belastungen reagiert.

Denken Sie daran, wie man ein Brückendesign am Computer belastet, bevor ein einziger Kubikmeter Beton gegossen wird. Ingenieure können genau erkennen, wo das Design Spannungen konzentriert, wo Risse entstehen könnten und ob die Struktur den vorgesehenen Belastungen standhält – alles noch vor der Herstellung der Produktionswerkzeuge.

Bei maßgefertigten Schmiedefelgen wird FEA besonders wertvoll. Im Gegensatz zu serienmäßig gegossenen Felgen, bei denen physische Tests durch große Stückzahlen gerechtfertigt sind, existieren individuelle Schmiedefelgen oft als Einzelstücke. Man kann eine Spezialfelge nicht zerstören, um sie zu testen, wenn diese speziell für das Fahrzeug eines einzelnen Kunden angefertigt wurde. FEA schließt diese Lücke, indem es eine ingenieurstechnische Validierung ohne physische Zerstörung ermöglicht.

Die Simulation bewertet mehrere kritische Szenarien:

- Radiale Belastung: Simuliert die Unterstützung des Fahrzeuggewichts durch die Felge in normaler Fahrposition

- Kraftübertragung in Kurven: Modelliert laterale Spannungen bei aggressiven Kurvenfahrten

- Schlagfestigkeit: Prognostiziert die strukturelle Reaktion auf Schlaglochstöße und Bordsteinberührungen

- Thermische Spannung: Bewertet, wie Hitze durch Bremsen die Materialeigenschaften beeinflusst

Die grafische Ausgabe macht Problemzonen sofort sichtbar. Ingenieure sehen farbkodierte Spannungskarten, die genau anzeigen, wo ein Design an seine Grenzen stößt. Rote Zonen zeigen Bereiche, die verstärkt werden müssen; blaue Zonen deuten auf Material hin, das möglicherweise entfernt werden kann, um das Gewicht zu reduzieren, ohne die Sicherheit zu beeinträchtigen.

Doch was seriöse Hersteller von zweifelhaften unterscheidet, ist Transparenz. Einige Schmiedefelgen-Hersteller behaupten, FEA-Analysen durchzuführen, doch wenn Kunden Dokumentation anfordern, erscheint nichts. Wie Forgelite betont, stellen sie auf Kundenanfrage Kopien der FEA-Ergebnisse zur Verfügung – ein Maß an Transparenz, das in der Branche Standard sein sollte. Wenn ein Hersteller seine ingenieurtechnische Validierung nicht teilt, muss man sich fragen: Existiert diese Validierung überhaupt?

Physikalische Prüfverfahren zur Überprüfung der Tragfähigkeitsangaben

FEA liefert die Roadmap, aber physische Tests liefern den Nachweis. Selbst die ausgefeilteste Computersimulation kann nicht jeden realen Faktor perfekt replizieren. Deshalb unterziehen seriöse Hersteller ihre Räder strengen physikalischen Prüfungen, bei denen die Konstruktionen über ihre angegebenen Grenzwerte hinaus belastet werden.

Die auf hochwertigen Rädern eingestanzte Tragfähigkeitskennzahl des Radrands entspricht dem Ergebnis mehrerer zerstörender Prüfungen. Die Kenntnis darüber, was diese Tests tatsächlich messen, hilft Ihnen dabei einzuschätzen, ob die Angaben eines Herstellers vertrauenswürdig sind.

Radialer Ermüdungstest simuliert Tausende von Kilometern normales Fahren in verkürzter Zeit. Das Rad wird auf eine Trommel montiert, die während der Rotation kontinuierliche radiale Belastung ausübt und so die Beanspruchung durch das Fahrzeuggewicht über Meilen hinweg nachbildet. Dieser Test zeigt, ob ein Rad langfristig eingesetzt werden kann, ohne dass sich an Spannungskonzentrationsstellen Ermüdungsrisse bilden.

Seitlicher Ermüdungstest geht auf die dynamischen Kräfte ein, die wir zuvor besprochen haben. Das Rad dreht sich unter einem Winkel, wodurch eine kontinuierliche seitliche Belastung entsteht, die aggressives Kurvenfahren simuliert. Laut Tree Wheels ist dieser Test besonders entscheidend für Leistungsanwendungen, bei denen Räder während fahraktiver Fahrweise wiederholt hohen seitlichen Belastungen ausgesetzt sind.

Aufprallprüfung beantwortet die Frage nach Schlaglöchern. Ein gewichteter Schlagkörper fällt aus vorgegebenen Höhen auf die Felgenkante und simuliert so die plötzlichen Stoßbelastungen bei Fahrbahnschäden. Der Test überprüft die strukturelle Integrität, wenn das Rad Kräften ausgesetzt ist, die weit über der normalen Belastung liegen – genau das geschieht, wenn man nachts unerwartet auf einer Autobahn über eine Frostwelle fährt.

Diese physikalischen Tests erklären, was die Tragfähigkeitsklasse eines Reifens im Verhältnis zu Felgenspezifikationen bedeutet. Beide Komponenten müssen komplementäre Prüfverfahren bestehen, die realitätsnahe Belastungen simulieren. Die Tragfähigkeitsklasse eines Reifens gibt dessen geprüfte Kapazität an, Gewicht und Stöße zu bewältigen; die Tragfähigkeitskennzeichnung Ihrer Felge zeigt an, dass sie eine ähnliche, spezifisch auf Felgenstrukturen ausgerichtete Validierung bestanden hat.

Wie können Sie überprüfen, ob ein Hersteller diese Tests tatsächlich durchgeführt hat? Achten Sie auf die Tragfähigkeitskennzeichnung der Felge und Zertifizierungsmarken, die eine unabhängige Überprüfung durch Dritte belegen:

- JWL (Japan Light Alloy Wheel): Strenge japanische Norm zur Bewertung der strukturellen Integrität mittels rotierender Biegeermüdung, Schlagfestigkeit und Analyse der Materialzusammensetzung

- VIA (Vehicle Inspection Association): Zusätzliche japanische Zertifizierung, die dynamische Kurvenfahrt-Ermüdungstests über die grundlegenden JWL-Anforderungen hinaus umfasst – besonders wichtig für Leistungsanwendungen

- TÜV (Deutschland): Europäische Zertifizierung, bekannt für strenge Sicherheitsüberprüfung und kontinuierliche Qualitätskontrolle der Produktion

- SAE J2530: Umfassender amerikanischer Standard der Society of Automotive Engineers, der Reifenradialermüdung, Kurvenermüdung, Schlagzähigkeit und die Verifizierung von Materialeigenschaften abdeckt

Diese Zertifizierungen sind wichtig, weil sie eine unabhängige Überprüfung darstellen – nicht nur eine Selbstdarstellung des Herstellers. Wenn Tree Wheels darauf hinweist, dass die JWL-VIA-Zertifizierung erfordert, dass Räder ihre „Fähigkeit nachweisen, nicht nur geradlinigen Belastungen standzuhalten, sondern auch den komplexen Kräften bei dynamischem Fahren“, dann beschreibt das genau die Validierung, die leistungsorientierte Käufer benötigen.

Sind Enkei-Räder Replicas? Diese Frage – häufig gestellt zu beliebten Marken – verdeutlicht die Verwirrung bezüglich der Echtheit und Zertifizierung von Rädern. Echte Enkei-Produkte weisen ordnungsgemäße Zertifizierungssiegel und Prüfdokumentation auf. Nachgeahmte Räder, die deren Designs kopieren, überspringen oft die kostspieligen Prüfverfahren vollständig, was bedeutet, dass ein ansprechend wirkendes Tragfähigkeits-Siegel völlig erfunden sein könnte.

Die Lücke zwischen Marketingbehauptungen und technischer Realität liegt in der Dokumentation. Jeder Hersteller kann beeindruckende Tragfähigkeitswerte auf seiner Website veröffentlichen. Nur Hersteller, die echte ingenieurtechnische Validierungen durchführen, können FEM-Berichte, Prüfzertifikate und Zulassungssiegel vorlegen, die belegen, dass diese Werte etwas bedeuten. Bevor Sie kaufen, fordern Sie Nachweise an – und gehen Sie weg von jedem Anbieter, der sie nicht liefern kann.

Besondere Anforderungen an die Tragfähigkeit für Einsatz auf Rennstrecken und im Gelände

Sie haben gelernt, wie Ingenieure Tragfähigkeitswerte durch strenge Tests validieren – doch hier ist etwas, das diese standardisierten Prüfungen nicht vollständig erfassen: die extremen Bedingungen bei Renntagen, Offroad-Abenteuern und schwerem Anhängerbetrieb. Diese speziellen Anwendungen belasten Räder stärker als alles, was normales Straßenfahren verlangt, und die Tragfähigkeit, die für Ihre tägliche Fahrt ausreicht, könnte gefährlich unzureichend sein, wenn Sie Rundenzeiten jagen oder über Felsfelder klettern.

Das Verständnis dieser erhöhten Anforderungen hilft Ihnen dabei, geeignete Traglastbewertungen für maßgeschneiderte Schmiedefelgen auszuwählen, die Ihrem tatsächlichen Fahrverhalten entsprechen – nicht nur der Annahme der Hersteller, wie Sie Ihr Fahrzeug fahren werden.

Thermische Belastung und G-Kräfte beim Track Day

Stellen Sie sich vor, Sie befinden sich auf einem HPDE-Event und durchlaufen immer wieder dieselben Kurven. Ihre Bremsen glühen, Ihre Reifen quietschen, und Ihre Felgen erfahren Kräfte, die die meisten auf Straßenfahrzeuge ausgelegten Ingenieure fürchten würden. Das ist keine Paranoia – das ist Physik.

Beim Fahren auf der Rennstrecke sind Felgen zwei sich verstärkenden Belastungen ausgesetzt, die im normalen Straßenverkehr kaum vorkommen: anhaltende thermische Beanspruchung und wiederholte hohe G-Kräfte. Bei aggressivem Bremsen aus Geschwindigkeiten mit dreistelligen Werten können Bremsscheiben Temperaturen von über 1.000 °F erreichen. Diese Hitze bleibt nicht in der Scheibe enthalten – sie strahlt in die Nabenauflagefläche und den Felgenkranz ab. Die Festigkeit von Aluminium nimmt mit steigender Temperatur ab, was bedeutet, dass die effektive Tragfähigkeit Ihrer Felge genau dann sinkt, wenn die Querkräfte am höchsten sind.

Als fifteen52 erklärt , Rennfahrer, die auf der Strecke Grenzen ausloten, sind darauf angewiesen, die Tragfähigkeitsbewertung der Räder zu berücksichtigen, um Stabilität und Leistung bei Kurvenfahrten und Bremsmanövern in hohen Geschwindigkeiten aufrechtzuerhalten. Die Kräfte, die beim Wettbewerbsfahren auftreten, übersteigen alles, was auf öffentlichen Straßen vorkommt.

Berücksichtigen Sie, was bei einer schnellen Bogenkurve passiert. Eine anhaltende seitliche Belastung von 1,2 G – verbreitet auf der Rennstrecke – erhöht die Last auf den Außenrädern im Vergleich zur Geradeausfahrt effektiv um 60 %. Wenn mehrere Kurven ohne Abkühlphasen direkt aufeinanderfolgen, werden die Radstrukturen wiederholt belastet, während sie thermisch beeinträchtigt sind. Mustang-Drag-Räder und andere Drag-Räder stehen vor unterschiedlichen, aber ebenso extremen Anforderungen: Die massive Drehmomentabgabe beim Start erzeugt Torsionsbelastungen, die die Radstruktur zwischen Nabe und Reifenwulst verwinden.

Zugräder und Reifen funktionieren als Systeme, die für diese spezifischen Lasten konstruiert wurden. Speziell entwickelte Drag-Räder verfügen über verstärkte Speichenansätze und dickere Nabenmontageflächen, die darauf ausgelegt sind, wiederholten harten Starts standzuhalten, ohne Ermüdungsrisse zu entwickeln. Wenn Sie Straßensitze am Dragstrip verwenden, riskieren Sie, dass Konstruktionen, die für Autobahnfahrten optimiert wurden, Kräften standhalten müssen, denen sie niemals ausgesetzt werden sollten.

Für ernsthafte Rennsportbegeisterte besteht die Lösung darin, Räder auszuwählen, die speziell für Motorsportanwendungen konstruiert wurden. Achten Sie auf Hersteller, die explizit Ergebnisse von Temperaturwechseltests und dynamische Belastungswerte veröffentlichen – nicht nur statische Angaben. Eine Traglast von 2.200 Pfund bedeutet wenig, wenn sie bei steigenden Radaufstellungstemperaturen während Ihrer dritten Runde auf 1.600 Pfund sinkt.

Querbelastungen und Stöße im Gelände

Geländebedingungen erzeugen Belastungsmuster, die bei Berechnungen für Straßenfahrten einfach nicht berücksichtigt werden. Während Fahrten auf der Strecke vorhersehbare, wiederholbare Kräfte auf glatten Oberflächen beinhalten, führen Geländefahrten zu plötzlichen, heftigen Stößen aus völlig unvorhersehbaren Winkeln.

Nach Hardrock Offroad , schaffen Geländebedingungen einzigartige Belastungen, die über typische Autobedingungen hinausgehen. Stöße durch Steine, plötzliche Gewichtsverlagerungen während der Gelenkbewegung und Schockbelastungen durch Abstürze und Sprünge stellen zusätzliche Anforderungen an Ihre Räder. Wenn Sie Recovery-Ausrüstung, Campingausrüstung, Wasser und Kraftstoff für längere Overlanding-Touren hinzufügen, müssen Ihre Räder deutlich mehr tragen als das Basisfahrzeuggewicht.

Überlegen Sie, was passiert, wenn Ihre Leichtmetallräder für Lkw mit 40 km/h gegen einen unsichtbaren Felsen prallen. Dieser kurzzeitige Aufprall kann Kräfte erzeugen, die drei- bis fünfmal höher sind als die statische Belastung des Rads – ein Rad mit einer Tragfähigkeit von 900 kg könnte vorübergehend eine Kraft von rund 3.600 kg auf einen kleinen Bereich der Felge konzentriert erfahren. Nur Räder mit erheblichen Sicherheitsreserven überstehen solche Belastungszyklen, ohne Risse oder bleibende Verformungen zu entwickeln.

Die Gelenkbewegung stellt eine weitere Herausforderung dar, die speziell für den Geländeeinsatz charakteristisch ist. Wenn sich ein Rad in eine Vertiefung senkt, während das gegenüberliegende Rad ein Hindernis überwindet, verschiebt sich das Gewicht stark zu den belasteten Ecken. Ihr rechtes Vorderrad könnte vorübergehend 70 % des Gewichts der Vorderachse tragen – weit mehr als die bei Standardberechnungen angenommenen 50 %.

Das Ziehen eines Anhängers stellt besondere Anforderungen. Eine 5000 Pfund Anhängerachse mit 5-Loch-Anordnung erzeugt ein erhebliches Stützlastgewicht auf den Hinterrädern des Zugfahrzeugs, während Anhängerschwingungen seitliche Kräfte verursachen, die sich mit zunehmender Geschwindigkeit verstärken. Die Kombination aus erhöhter statischer Belastung sowie dynamischen Schwingungskräften bedeutet, dass für das Ziehen zugelassene Räder deutlich höhere Tragfähigkeiten aufweisen müssen als dies bei demselben Fahrzeug im unbeladenen Zustand erforderlich wäre.

Bei Fahrzeugumbauten, die spezielle Werkzeuge wie Turboschlüssel während der Montage erfordern, sollte die Beachtung korrekter Spezifikationen sich auch auf alle Komponenten erstrecken – einschließlich der Radauswahl. Speziell konstruierte Offroad- und Anhängerzugräder weisen oft dickere Speichenquerschnitte, verstärkte Felgenkonstruktionen und Tragfähigkeiten auf, die 30–50 % höher liegen als bei vergleichbaren Straßenrädern.

Warnsignale beim Kauf von Sonderfelgen

Nachdem Sie nun die erhöhten Anforderungen spezialisierter Anwendungen verstehen, wird die Erkennung von Warnsignalen während des Kaufprozesses entscheidend. Nicht jedes Rad, das für Leistung oder Off-Road-Einsatz beworben wird, bietet tatsächlich die geeignete Tragfähigkeit – und einige Verkäufer verschleiern diese Information aktiv.

Achten Sie auf folgende Warnsignale, die auf unzureichende Tragfähigkeitswerte oder fragwürdige Herstellungsqualität hindeuten:

- Zurückhaltung des Verkäufers bei der Angabe von Spezifikationen: Seriose Hersteller geben Tragfähigkeitswerte deutlich an. Wenn Sie wiederholt nach grundlegenden strukturellen Spezifikationen fragen müssen, weiß der Verkäufer diese entweder nicht oder möchte sie Ihnen vorenthalten.

- Fehlende Zertifizierungskennzeichen: Echtes JWL-, VIA-, TÜV- oder SAE-Zertifikat erfordert kostenintensive Prüfungen durch unabhängige Dritte. Räder ohne Zertifizierungsmarken wurden niemals unabhängig überprüft – unabhängig von den Behauptungen des Verkäufers.

- Preise deutlich unterhalb etablierter Marken: Schmiedeausrüstung, Aluminium in Luft- und Raumfahrtqualität sowie ordnungsgemäße Prüfungen verursachen echte Kosten. Felgen, die 50–70 % unter den Preisen vergleichbarer Angebote renommierter Hersteller liegen, sparen an irgendeiner Stelle – häufig bei der Materialqualität oder den Prüfverfahren.

- Vage oder fehlende Angaben zum Herkunftsland: Hochwertige Fertigung findet weltweit statt, aber Transparenz bezüglich des Produktionsstandorts deutet auf Verantwortlichkeit hin. Ausweichende Antworten darüber, wo die Felgen tatsächlich hergestellt werden, deuten oft auf Bedenken hinsichtlich der Qualitätskontrolle hin.

- Keine Garantie für Leistungsanwendungen: Hersteller, die hinter ihrer Konstruktion stehen, übernehmen auch Verantwortung für ihre Produkte. Garantiebedingungen, die ausdrücklich den Einsatz auf Rennstrecken, im Gelände oder beim Abschleppen ausschließen, zeigen, dass der Hersteller weiß, dass seine Felgen diesen Anforderungen nicht gewachsen sind.

- Allgemeines Marketing ohne technischen Inhalt: Aussagen wie „hochwertige Konstruktion“ oder „Premium-Verarbeitung“ sind ohne konkrete Angaben wertlos. Achten Sie auf tatsächliche Tragfähigkeitsangaben in Pfund, benannte Prüfzertifizierungen sowie Materialspezifikationen wie Legierungsgrad und Wärmebehandlung.

Wie fifteen52 betont, lohnt sich die Investition in hochwertige Räder mit nachweislichem Leistungsprofil jedes einzelne Cent. Der Preisunterschied zwischen preisgünstigen Rädern und sachgerecht konstruierten Modellen spiegelt oft den Aufwand für Prüfungen, Zertifizierungen und Materialqualität wider, die dafür sorgen, dass Sie auch bei extremen Bedingungen sicher unterwegs sind.

Die Folgen unzureichender Tragfähigkeitswerte bei spezialisierten Anwendungen reichen von lästig bis katastrophal. Geringfügige Probleme umfassen beschleunigte Ermüdungsrissbildung, verbogene Felgen und vorzeitigen Verschleiß der Lager. Schwere Folgen können plötzliche strukturelle Brüche während schneller Kurvenfahrt oder bei Aufprall sein – genau dann, wenn Sie das Fahrzeug am wenigsten kontrollieren können.

Behandeln Sie die Auswahl der Räder für Strecken-, Offroad- oder Anhängeranwendungen mit derselben Ernsthaftigkeit wie Bremskomponenten oder Fahrwerkteile. Dies sind keine Accessoires – es handelt sich um sicherheitsrelevante Bauteile, die unter Bedingungen einwandfrei funktionieren müssen, denen die meisten Straßennaben niemals ausgesetzt sind. Im nächsten Kapitel wird erläutert, wie die Spezifikationen von Aftermarket-Rädern im Vergleich zu OEM-Standards abschneiden, damit Sie die Basis verstehen, die Ihre Aufrüstungen erreichen oder übertreffen sollten.

Vergleich von Aftermarket-Rädern mit OEM-Tragfähigkeitsstandards

Sie wissen nun, was hochwertige Räder von zweifelhaften unterscheidet – doch hier ist eine Frage, an der selbst erfahrene Enthusiasten scheitern: Wie stehen die Tragfähigkeitsbewertungen von Aftermarket-Rädern tatsächlich im Vergleich zu den Werken, mit denen Ihr Fahrzeug ab Werk ausgeliefert wurde? Das Verständnis dieses Vergleichs hilft Ihnen dabei, Entscheidungen zur Verbesserung Ihres Fahrzeugs zu treffen, ohne die Sicherheitstechnik Ihrer Serienausstattung zu beeinträchtigen.

Bei der Prüfung von OEM-BMW-Rädern, Chevrolet-OEM-Felgen oder Werksrädern eines beliebigen Herstellers betrachten Sie Bauteile, die für einen ganz bestimmten Zweck konzipiert wurden: genau dieses Fahrzeug. Produkte aus dem Aftermarket-Segment stehen vor einer grundlegend anderen Herausforderung – sie müssen bei Dutzenden unterschiedlicher Fahrzeuge funktionieren und gleichzeitig den individuellen Anforderungen jedes einzelnen Fahrzeugs gerecht werden.

OEM-Entwicklung vs. Aftermarket-Vielseitigkeit

Ihre Serienfelgen wurden nicht isoliert entwickelt. Die Ingenieure, die OE-Felgen entwarfen, verfügten über sämtliche Fahrzeugdaten: exaktes Leergewicht, Gewichtsverteilung, Federungsgeometrie, vorgesehenen Einsatzbereich und Leistungsspektrum. Diese Integration ermöglicht es, dass OEM-Felgen exakt auf die Anforderungen Ihres spezifischen Fahrzeugs abgestimmt sind – weder mehr noch weniger.

Nach Vredestein , OEM-Räder werden genau nach den Vorgaben des Fahrzeugherstellers gefertigt, einschließlich Größe, Einpresstiefe, Lochzahl und Tragfähigkeit. Sie durchlaufen strenge Prüfungen, um die von dem Fahrzeughersteller festgelegten Sicherheits-, Leistungs- und Haltbarkeitsstandards zu erfüllen. Wenn Sie sich für OEM-Räder entscheiden, können Sie sicher sein, dass sie perfekt an Ihr Fahrzeug angepasst sind, ohne dass Modifikationen erforderlich sind.

Diese präzise Konstruktion hat einen Nachteil: eine begrenzte Vielfalt. Werksräder legen den Fokus auf Funktion statt Optik, was oft zu konservativen Designs führt, die möglicherweise nicht Ihrer ästhetischen Vorstellung entsprechen. Hier kommen Räder aus dem Aftermarket ins Spiel.

Aftermarket-Räder stehen vor einer völlig anderen technischen Herausforderung. Ein einzelnes Raddesign kann gleichzeitig für Sportlimousinen, leistungsstarke SUVs und Muscle Cars vermarktet werden. Jede dieser Anwendungen hat unterschiedliche Gewichtsanforderungen, andere Belastungsmuster und verschiedene Leistungsanforderungen. Hochwertige Aftermarket-Hersteller lösen dies, indem sie das Rad für den anspruchsvollsten Einsatzfall in ihrem Zielmarkt konstruieren.

Als ASM Tuning erklärt, dass renommierte Aftermarket-Räder Stil und Leistung verbinden, aber nur, wenn man die Unterschiede kennt und Nachweise für Qualität einfordert. Der entscheidende Unterschied: OE-Replikaräder sehen zwar möglicherweise identisch zu Originalwerken aus, sind jedoch manchmal nach abweichenden – teilweise niedrigeren – Spezifikationen konstruiert.

Hochwertige Aftermarket-Marken wie Forgeline und APEX positionieren sich gezielt für Leistungsanwendungen, bei denen die Belastungsanforderungen den OEM-Vorgaben entsprechen oder diese übertreffen. Diese Hersteller wissen, dass Enthusiasten, die von Serienrädern aufrüsten, eine verbesserte Leistung erwarten, nicht eingeschränkte Sicherheit. Ihre Tragfähigkeitsbewertungen übersteigen typischerweise die OEM-Spezifikationen, da ihre Zielgruppe Teilnehmer an Fahrveranstaltungen auf Rennstrecken und aggressive Fahrer umfasst, die die Räder höheren Belastungen aussetzen als beim normalen Straßenverkehr.

Vergleichen Sie die Optionen und fordern Sie Unterlagen an, die die Tragfähigkeit der Aftermarket-Felge im Vergleich zur OEM-Spezifikation Ihres Fahrzeugs aufzeigen. Wenn die Aftermarket-Felge die werkseitige Tragfähigkeit nicht erreicht oder übertrifft, tauschen Sie Sicherheit gegen Optik ein – ein Kompromiss, der keinen Sinn ergibt, egal wie beeindruckend diese Felgen aussehen.

Senken Sie Ihre Tragfähigkeitsklasse niemals für das Styling

An dieser Stelle wird das Gespräch unangenehm. Jene leichte Schmiedefelge mit stark konkaver Form mag das Erscheinungsbild Ihres Fahrzeugs verändern – doch wenn ihre Tragfähigkeit unterhalb der OEM-Spezifikation liegt, schaffen Sie eine Sicherheitslücke, die durch kein noch so hohes Maß an optischer Attraktivität gerechtfertigt werden kann.

Die Ästhetik darf niemals die Tragfähigkeit beeinträchtigen. Eine Felge, die unter Belastung versagt, kümmert sich nicht darum, wie gut sie beim Autotreffen geparkt aussah.

Dieses Prinzip erscheint offensichtlich, doch Enthusiasten verstoßen ständig dagegen. Sie verlieben sich in ein Felgendesign, rechtfertigen die niedrigere Traglastbewertung mit dem Hinweis, es sei „wahrscheinlich für den Straßenbetrieb ausreichend“, und verbauen Komponenten, die nicht für die Anforderungen ihres Fahrzeugs ausgelegt sind. Die Folgen reichen von beschleunigtem Verschleiß bis hin zu katastrophalem Versagen.

Überlegen Sie, was „entsprechende OEM-Traglastbewertung“ in der Praxis tatsächlich bedeutet. Ihre Originalfelgen wurden getestet, zertifiziert und für die spezifischen Betriebsbedingungen Ihres Fahrzeugs garantiert. Wenn Sie Nachrüstfelgen mit niedrigeren Bewertungen verbauen, sagen Sie im Grunde dem Ingenieurteam, das Ihr Fahrzeug konstruiert hat: „Ich weiß es besser.“ Es sei denn, Sie haben selbst eine FEA-Analyse und zerstörende Prüfungen durchgeführt, ist diese Annahme gefährlich.

Vredestein weist darauf hin, dass Erstausrüster-Räder häufig durch die Fahrzeuggarantie abgedeckt sind, was zusätzliche Sicherheit bietet. Nachrüst-Räder sind möglicherweise nicht abgedeckt, was bedeutet, dass eventuelle Probleme direkt über den Rädhersteller geregelt werden müssen. Diese Garantieerwägung geht über einen einfachen Austausch hinaus – die Montage von Rädern mit zu niedriger Tragfähigkeit könnte im Falle eines Schadens die Garantieabdeckung für damit verbundene Fahrwerks- und Antriebskomponenten erlöschen lassen.

Der richtige Ansatz? Verwenden Sie Ihre OEM-Tragfähigkeitsklasse als absolutes Mindestmaß. Beim Wechsel auf geschmiedete Räder sollten die Tragfähigkeitsklassen in der Regel den werkseitigen Spezifikationen entsprechen oder diese übertreffen – hochwertiges Schmieden erzeugt bei gleichen Gewichten stärkere Strukturen, wodurch dieser Standard für renommierte Hersteller leicht zu erreichen ist.

Vergessen Sie nicht die Details, die Ihre Montage vervollständigen. Hochwertige Ford-Zentrierkappen und verchromte Radmuttern von renommierten Herstellern sorgen dafür, dass Ihre verbesserten Räder sicher sitzen und professionell aussehen. Diese abschließenden Komponenten sollten dem Qualitätsstandard Ihrer Räder selbst entsprechen – billige Hardware an Premiumrädern führt sowohl zu optischen als auch funktionalen Unstimmigkeiten.

Bevor Sie einen Kauf abschließen, vergewissern Sie sich, dass Ihre gewählten Aftermarket-Räder über die entsprechenden Zertifizierungssiegel verfügen, die mindestens den Anforderungen Ihrer Serienräder entsprechen oder diese übertreffen. Wenn ein Verkäufer nicht nachweisen kann, wie seine Tragfähigkeitswerte im Vergleich zu Ihren werkseitigen Spezifikationen stehen, suchen Sie einen anderen Verkäufer. Im nächsten Abschnitt erfahren Sie mehr über die Materialwissenschaft hinter diesen Unterschieden bei der Tragfähigkeit – und warum zertifizierte Herstellungsverfahren für eine gleichbleibende Leistung wichtig sind.

Materialwissenschaft hinter der Festigkeit maßgefertigter Schmiedefelgen

Sie verstehen nun, warum die OEM-Spezifikationen die Grundlage für Ihre Aufrüstungen bilden – doch was tatsächlich darüber entscheidet, ob eine Schmiedefelge ihre Tragfähigkeitsversprechen einhält, ist die Aluminiumlegierung selbst. Diese beeindruckende Zahl, die auf Ihrer Felge eingestanzt ist, bedeutet nichts, wenn das zugrundeliegende Material unter Belastung nicht konstant leistungsfähig ist. Beim Vergleich mit Felgen verschiedener Hersteller erklären oft die Legierungsqualität und der Wärmebehandlungsprozess, warum ähnlich gestaltete Felgen in der Praxis so unterschiedlich abschneiden.

Der Begriff „flugzeugtaugliche Aluminiumlegierung“ taucht in unzähligen Marketingmaterialien für Felgen auf, doch nur wenige Käufer wissen, was dies tatsächlich hinsichtlich der Tragfähigkeit bedeutet. Werfen wir einen Blick hinter die Kulissen der Werkstoffkunde, die wirklich robuste Schmiedefelgen von solchen unterscheidet, die lediglich den Anspruch auf Premium-Qualität erheben.

Flugzeugtaugliche Aluminiumlegierung in der Felgenfertigung

Wenn Hersteller auf Aluminium in Luftfahrtqualität verweisen, beschreiben sie in der Regel die Legierung 6061 – eine spezifische Zusammensetzung, die für Anwendungen entwickelt wurde, bei denen das Verhältnis von Festigkeit zu Gewicht über Erfolg oder Misserfolg entscheidet. Dies ist keine Marketingübertreibung. Dasselbe Material, das Flugzeugstrukturen und militärische Ausrüstungen trägt, bildet die Grundlage für hochwertige Schmiedefelgen.

Laut 3030 Autosport , gilt 6061-T6-Schmiedealuminium als erstklassige Wahl in Bereichen wie Militär, Luft- und Raumfahrt, Formel 1 und Drag-Racing und verkörpert eine perfekte Kombination aus hoher Leistung, Festigkeit und Haltbarkeit. Diese Legierung erhält ihre außergewöhnlichen Eigenschaften durch eine gezielte Zusammensetzung und einen fortschrittlichen Wärmebehandlungsprozess.

Was macht 6061 im Vergleich zu anderen Aluminiumlegierungen besonders? Die Antwort liegt in ihrer sorgfältig ausgewogenen Zusammensetzung:

- Aluminiumbasis: Bietet die grundlegenden Leichtbaueigenschaften, die die Legierung für gewichtssensitive Anwendungen attraktiv machen

- Magnesium: Erhöht die Festigkeit durch Mischkristallverfestigung – die Magnesiumatome integrieren sich tatsächlich in die Kristallstruktur des Aluminiums

- Silizium: Wirkt synergistisch mit Magnesium zusammen, um die Festigkeit zu verbessern und gleichzeitig die Schmelztemperatur für eine einfachere Umformung zu senken

- Kupfer: In geringen Mengen zugesetzt, um sowohl die Korrosionsbeständigkeit als auch die Gesamtfestigkeit zu erhöhen

Diese Elemente werden nicht einfach nur gemischt – sie wirken synergistisch zusammen, um ein Material zu schaffen, dessen Leistung über das hinausgeht, was jede einzelne Komponente allein erreichen könnte. Wenn Sie Subaru-Felgen oder Supra-Felgen für Ihr Track-Auto am Wochenende suchen, erklärt das Verständnis dafür, dass 6061-Legierungsfelgen diese gezielte Zusammensetzung aufweisen, warum sie im Vergleich zu Felgen aus minderwertigeren Aluminiumlegierungen einen höheren Preis erzielen.

Die Legierungen der 6xxx-Serie (die Magnesium und Silizium enthalten) bilden während der Wärmebehandlung Mg₂Si-Ausscheidungen – mikroskopisch kleine Partikel, die die Bewegung von Gitterfehlstellen innerhalb der metallischen Struktur behindern. Stellen Sie sich diese Ausscheidungen als innere Verstärkung vor, die gleichmäßig im Aluminium verteilt ist und Hindernisse schafft, die verhindern, dass sich das Material unter Belastung verformt.

Im Vergleich dazu können Räder aus niedrigerwertigeren Legierungen auf dem Ausstellungsraum identisch aussehen. Der Unterschied zeigt sich erst unter Belastung – beim rasanten Verlassen einer Kurve oder beim unerwarteten Überfahren einer Bodenwelle, wenn die Materialqualität darüber entscheidet, ob Ihr Rad standhält oder versagt.

Wie die Wärmebehandlung die Tragfähigkeit erhöht

Selbst die beste Aluminiumlegierung liefert ohne ordnungsgemäße Wärmebehandlung nur mittelmäßige Leistung. Die Bezeichnung „T6“, die auf die Legierungsnummer folgt, steht für den entscheidenden Bearbeitungsschritt, der rohes 6061 in ein hochleistungsfähiges Konstruktionsmaterial umwandelt.

Der T6-Prozess umfasst zwei präzise gesteuerte Stufen, die die innere Struktur des Aluminiums grundlegend verändern:

Lösungsglühen: Das geschmiedete Rad wird mehrere Stunden lang auf etwa 530 °C (rund 980 °F) erhitzt. Bei dieser hohen Temperatur lösen sich die Legierungselemente – insbesondere Magnesium und Silizium – vollständig in der Aluminiummatrix auf und bilden, was Metallurgen als übersättigte feste Lösung bezeichnen. Anschließend wird das Material typischerweise in Wasser abgeschreckt, um die gelösten Elemente in ihrer Position festzuhalten.

Künstliche Alterung: Nach dem Abschrecken durchläuft das Rad eine gezielte Alterung bei niedrigeren Temperaturen – etwa 175 °C (350 °F) für die Legierung 6061 – für ungefähr 8 Stunden. In dieser Phase scheiden sich die gelösten Elemente kontrolliert aus und bilden verstärkende Partikel, die sich gleichmäßig in der Struktur verteilen.

Laut Arc Captain , kann die T6-Wärmebehandlung die Festigkeit von Aluminium verdoppeln oder verdreifachen, ohne das Gewicht zu erhöhen. Dies macht es ideal für Luft- und Raumfahrt, den Automobilbau und Konstruktionsanwendungen, bei denen sowohl Festigkeit als auch Gewicht eine Rolle spielen.

Die Zahlen zeigen die Entwicklung eindeutig. Vor der T6-Behandlung weist Aluminium 6061 relativ geringe mechanische Eigenschaften auf. Nach einer ordnungsgemäßen Wärmebehandlung ist die Veränderung dramatisch:

| Eigentum | 6061-O (geglüht) | 6061-T6 (wärmebehandelt) | Verbesserung |

|---|---|---|---|

| Zugfestigkeit | ~18.000 psi | ~45.000 psi | +150% |

| Fließgrenze | ~8.000 psi | ~40.000 psi | +400% |

| Härte (Brinell) | ~30 HB | ~95–105 HB | +200% |

| Müdungsfestigkeit | - Einigermaßen | Exzellent | Bedeutend |

Diese 400-prozentige Steigerung der Streckgrenze wirkt sich direkt auf die Tragfähigkeit aus. Die Streckgrenze bestimmt den Punkt, an dem ein Material beginnt, sich dauerhaft zu verformen – die Grenze zwischen einem Rad, das Belastungen übersteht, und einem, das sich verbiegt oder bricht. Eine höhere Streckgrenze bedeutet, dass Ihr Rad größere Kräfte aushalten kann, bevor es an seine strukturellen Grenzen gelangt.

Doch darauf kommt es an, was viele Käufer übersehen: Die Zeit- und Temperaturvorgaben müssen für jede Legierung genau eingehalten werden. Schon geringfügige Abweichungen können die endgültigen Materialeigenschaften beeinflussen. Ein Hersteller von Rädern, der eine T6-Behandlung angibt, aber keine strenge Prozesskontrolle besitzt, könnte inkonsistente Ergebnisse liefern – einige Räder erfüllen die Spezifikationen, während andere darunter liegen.

An dieser Stelle wird die Herstellerzertifizierung entscheidend. Die IATF-16949-Zertifizierung – der Qualitätsmanagmentstandard, der speziell für die Automobilproduktion entwickelt wurde – gewährleistet, dass jeder Schritt des Herstellungsprozesses nach dokumentierten Verfahren mit verifizierten Ergebnissen erfolgt. Unternehmen wie Shaoyi (Ningbo) Metal Technology diese Zertifizierung aufrechterhalten, genau weil Automobilkomponenten konsistente Materialeigenschaften bei jeder Produktionsreihe erfordern.

Ihre Präzisions-Laschschmiedelösungen zeigen die Integration einer geeigneten Materialauswahl mit kontrollierten Verfahren. Beim Schmieden von Fahrzeugkomponenten wie Querlenkern und Antriebswellen gelten dieselben Prinzipien: Aluminium in Luftfahrtqualität in Kombination mit validierten Wärmebehandlungsverfahren erzeugt Bauteile, die zuverlässig ihre vorgegebenen Traglasten erreichen.

Für Enthusiasten, die weiße Felgen in Weiß oder jede individuelle Radkonfiguration suchen, hilft das Verständnis, dass zertifizierte Fertigungsprozesse konsistente Materialeigenschaften sicherstellen, um wirklich konstruierte Produkte von solchen zu unterscheiden, die bei der Qualitätskontrolle Abstriche machen. Eine Felge aus einer Fertigung mit strenger Prozessdokumentation und internen Konstruktionskapazitäten bietet eine grundlegend andere Zuverlässigkeit als eine ohne standardisierte Verfahren produzierte.

Überlegen Sie, was passiert, wenn eine Wärmebehandlung fehlschlägt. Eine unvollständige Lösungsglühung – bei der die Legierungselemente nicht vollständig auflösen – führt zu Rädern, die unterhalb der vorgesehenen Festigkeitsspezifikationen testen. Eine Überalterung bedeutet, dass Bauteile zu lange bei Temperatur gehalten werden, wodurch die Festigkeit von den Spitzenwerten tatsächlich reduziert wird. Verzögerungen beim Abschrecken ermöglichen es aufgelösten Elementen, sich vorzeitig in ungezielten Mustern abzuscheiden und beeinträchtigen so die strukturelle Integrität.

Dodge Challenger Felgen von renommierten Herstellern durchlaufen dokumentierte Wärmebehandlungszyklen mit protokollierten Temperaturen und Dauerzeiten. Günstige Alternativen könnten die Dokumentation completely überspringen, sodass Käufer keine Möglichkeit haben zu überprüfen, ob ihre Felgen ordnungsgemäß verarbeitet wurden. Das beeindruckende Oberflächenfinish ist bedeutungslos, wenn das zugrundeliegende Material nicht korrekt behandelt wurde.

Die Werkstoffkunde hinter den Traglastangaben für individuell geschmiedete Räder ist nicht nur akademisch – sie bildet die Grundlage dafür, ob die veröffentlichten Spezifikationen der Realität entsprechen. Die Legierungsqualität legt die Obergrenze für erreichbare Festigkeit fest. Die Wärmebehandlung erschließt dieses Potenzial durch gezielte thermische Bearbeitung. Eine zertifizierte Fertigung stellt sicher, dass jedes Rad identisch behandelt wird und somit eine gleichbleibende Tragfähigkeit über alle Produktionschargen hinweg gewährleistet ist.

Mit diesem Wissen sind Sie nun bereit für den letzten Schritt: zu überprüfen, ob die Räder, die Sie in Betracht ziehen, tatsächlich diese Standards erfüllen, bevor Sie kaufen. Das nächste Kapitel liefert Ihre Checkliste zur Überprüfung vor dem Kauf – die spezifischen Nachweise und Fragen, die vertrauenswürdige Hersteller von solchen unterscheiden, die hoffen, dass Sie nicht allzu genau hinschauen.

Traglastangaben prüfen, bevor Sie individuelle Räder kaufen

Sie haben alles aufgenommen – von Werkstoffkunde über Zertifizierungsstandards bis hin zu spezialisierten Anforderungen in der Anwendung. Doch hier wird Wissen in Handlung umgesetzt: Sie müssen wissen, wie man die Traglastangaben für individuell geschmiedete Räder überprüft, bevor Sie die Zahlung leisten. Der Unterschied zwischen einem informierten Käufer und einem hoffnungsvollen Käufer liegt darin, die richtigen Fragen zu stellen und Unterlagen einzufordern, die belegen, dass die Angaben real sind.

Zu viele Enthusiasten überspringen diesen Verifizierungsschritt und vertrauen darauf, dass ansprechende Websites und überzeugende Verkaufsgespräche Qualität garantieren. Ihren Fehler bemerken sie erst, wenn ein Rad beim sportlichen Fahren bricht oder eine Versicherungsleistung abgelehnt wird, weil ihre Räder keine ordnungsgemäße Zertifizierung hatten. Werden Sie nicht zu dieser Warnungsgeschichte.

Ihre Vorab-Überprüfungsliste

Bevor Sie einen Kauf von individuell geschmiedeten Rädern tätigen, durchlaufen Sie diesen systematischen Überprüfungsprozess. Jeder Schritt baut auf dem vorherigen auf und schafft ein vollständiges Bild darüber, ob diese Räder tatsächlich Ihren Anforderungen entsprechen.

- Berechnen Sie die tatsächlichen Lastanforderungen Ihres Fahrzeugs: Beginnen Sie mit dem Gesamtgewicht (GVWR) aus dem Aufkleber an der Türsäule, teilen Sie diesen Wert durch vier und addieren Sie dann den geeigneten Sicherheitszuschlag – 30 % für Straßenfahrten, 40–50 % für Strecke, Off-Road oder Anhängerbetrieb. Diese Zahl ist Ihre absolute Mindestanforderung an die Tragfähigkeit der Räder. Fahren Sie erst fort, wenn Sie genau wissen, welche Spezifikation Sie benötigen.

- Fordern Sie die Herstellerdokumentation zur Tragfähigkeit an: Bitten Sie den Verkäufer um offizielle Unterlagen, aus denen die geprüfte und zertifizierte Tragfähigkeit des Rades hervorgeht – nicht nur eine Zahl auf einer Website, sondern echte Prüfberichte oder technische Datenblätter des Herstellers. Seriöse Unternehmen stellen diese Dokumente problemlos bereit; ausweichende Antworten deuten auf Probleme hin.

- Überprüfen Sie physisch das Vorhandensein von Zertifizierungsstempeln: Bestätigen Sie, dass die Räder mit JWL-, VIA-, TÜV- oder SAE-Zertifizierungsstempeln geliefert werden, die tatsächlich in die Struktur eingegossen oder eingraviert sind. Fordern Sie Fotos dieser Stempel an den Serienrädern an. Zertifizierungslogos auf Marketingmaterialien bedeuten nichts, wenn die physischen Produkte nicht über entsprechende Markierungen verfügen.

- Vergleichen Sie direkt mit Ihren OEM-Spezifikationen: Entnehmen Sie die Tragfähigkeit Ihres Originalrads aus der Bedienungsanleitung oder Herstellerdokumentation. Die nachgerüsteten Räder, die Sie in Betracht ziehen, müssen mindestens diesen Standard erfüllen oder übertreffen. Wenn der Verkäufer nicht angeben kann, wie seine Angaben im Vergleich zu Ihrer OEM-Spezifikation stehen, hat er seine Hausaufgaben nicht gemacht.

- Bestätigen Sie die Garantieabdeckung für Ihren vorgesehenen Einsatz: Lesen Sie die tatsächlichen Garantiebedingungen – nicht die Marketingzusammenfassung. Umfasst die Abdeckung Renneinsatz? Offroad-Fahrten? Anhängeschleppen? Garantieausschlüsse für Ihren vorgesehenen Einsatz zeigen, dass der Hersteller weiß, dass seine Räder diesen Belastungen nicht gewachsen sind.

- Prüfen Sie die Rückgaberegelung des Verkäufers bei Spezifikationsabweichungen: Was passiert, wenn die Räder ohne die versprochenen Zertifizierungsstempel oder mit niedrigeren Traglastangaben als beworben eintreffen? Seriöse Verkäufer unterstützen ihre Angaben mit klaren Richtlinien zur Behebung von Abweichungen.

Dieser Prozess benötigt Zeit – möglicherweise eine Stunde Recherche und Kommunikation vor dem Kauf. Setzen Sie dies in Relation zu den Kosten für den Ersatz defekter Räder, Reparaturen an der Fahrwerkschädigung oder Schlimmerem. Die Investition in die Überprüfung zahlt sich in Form von Sicherheit und Vertrauen aus.

Zu verstehen, was die maximale Traglast eines Reifens bedeutet, hilft dabei, die Spezifikationen der Räder einzuordnen. Die maximale Traglast Ihres Reifens und die Tragfähigkeitsbewertung Ihres Rades müssen als System zusammenwirken. Keine der beiden Komponenten sollte unter Ihren berechneten Anforderungen liegen. Prüfen Sie beim Einkauf beide Spezifikationen, statt anzunehmen, dass die Reifenbewertungen automatisch mit den Fähigkeiten der Räder übereinstimmen.

Dokumentation, die jeder Radkäufer verlangen sollte

Zu wissen, worum man bitten muss, unterscheidet informierte Käufer von solchen, die auf Hoffnung setzen. Bevor Sie einen Kauf individuell gefertigter Räder abschließen, fordern Sie diese spezifischen Unterlagen von Ihrem Verkäufer an:

- Offizielles Lastdatenblatt: Ein Herstellerdokument, das die getestete Tragfähigkeit in Pfund oder Kilogramm für das spezifische Radmodell und die Größe angibt, die Sie erwerben

- Zertifizierungsprüfberichte: Dokumentation von JWL, VIA, TÜV oder SAE-Prüfungen, aus der hervorgeht, dass das Rad die erforderlichen Prüfprotokolle bestanden hat – zyklische Radialermüdung, zyklische Kurvenbelastung und Schlagfestigkeitsprüfung

- Materialzertifizierung: Bestätigung der Aluminiumlegierungsqualität (6061-T6 für hochwertige geschmiedete Räder) mit Nachweis der Wärmebehandlung

- Zusammenfassung der FEA-Analyse: Fordern Sie bei Sonderanfertigungen Ergebnisse der Finite-Elemente-Analyse an, die die Spannungsverteilung unter Belastung zeigt – seriöse Hersteller stellen diese auf Anfrage zur Verfügung

- Zertifizierung des Qualitätsmanagements: Nachweis der ISO 9001- oder IATF 16949-Zertifizierung der Produktionsstätte, um eine gleichbleibende Produktionsqualität sicherzustellen

- Schriftliche Garantiebedingungen: Vollständige Garantiedokumentation mit Angaben zur Laufzeit der Abdeckung, enthaltenen Anwendungen und den Anspruchstellungsverfahren

Wie Velgen Wheels betont, sollten Sie Zertifizierungen stets direkt beim Hersteller überprüfen und nicht davon ausgehen, dass ein niedriger Preis automatisch ein gutes Angebot bedeutet. Der Felgenmarkt enthält Nachahmungen und billige Importe, die möglicherweise gefälschte Prüfzeichen aufweisen oder gar keine Zertifizierung besitzen.

Dieser Dokumentationsstandard spiegelt wider, was seriöse Lieferanten von Automobilkomponenten als grundlegende Transparenz voraussetzen. Unternehmen, die über eine IATF-16949-Zertifizierung verfügen – wie Shaoyi (Ningbo) Metal Technology – belegen genau diese Strenge in der Dokumentation für ihre Präzisions-Hochdruckumformlösungen. Ihre schnellen Prototypenfertigungsmöglichkeiten, mit denen kundenspezifische Spezifikationen innerhalb von nur 10 Tagen bereitgestellt werden, zeigen die technische Transparenz, die in der Branche Standard sein sollte. Bei der Bewertung eines Umformlieferanten sollten Sie auf dieselbe Verpflichtung zu dokumentierter Qualitätskontrolle und global konformer Fertigung achten.

Was ist die Reifenlast und wie hängt sie mit der Felgendokumentation zusammen? Der Tragfähigkeitsindex Ihres Reifens befindet sich in der Seitenwand und entspricht einer bestimmten Gewichtskapazität gemäß standardisierter Tabellen. Die Lastkennzahlen-Tabelle des Felgenherstellers sollte Kapazitäten anzeigen, die höher sind als die Ihres Reifens – die Felge sollte niemals die schwächste Stelle in der lasttragenden Kette sein.

Zögert ein Verkäufer, die angeforderte Dokumentation bereitzustellen, dann sagt dieses Zögern bereits alles aus. Seriöse Hersteller investieren erhebliche Mittel in Prüfungen und Zertifizierungen, um genau nachweisen zu können, dass ihre Felgen den veröffentlichten Spezifikationen entsprechen. Zurückhaltung beim Teilen dieses Nachweises deutet darauf hin, dass entweder die Dokumentation nicht existiert oder die Marketingaussagen damit nicht belegbar wären.

Für Käufer, die Fragen wie „sind Aodhan Felgen Replicas“ über verschiedene Marken stellen, liefert die Dokumentation eindeutige Antworten. Echte Felgen renommierter Hersteller weisen nachprüfbare Zertifizierungssiegel auf und werden mit unterstützenden Unterlagen geliefert. Replicas und Fälschungen verfügen typischerweise nicht über diese Nachweise, da sie niemals die kostspieligen Prüfverfahren durchlaufen haben, die zur Erstellung gültiger Zertifikate erforderlich sind.

Ist der Tragfähigkeitsindex bei der Reibenauswahl wichtig? Auf jeden Fall – und dasselbe Prinzip gilt auch für die Überprüfung der Traglasttabelle von Rädern. Beide Spezifikationen müssen mit Ihren berechneten Anforderungen übereinstimmen. Ein ordnungsgemäß dokumentierter Radkauf beinhaltet die Bestätigung, dass die Felgentraglast Ihren Anforderungen genügt oder diese übertrifft, dass die Zertifizierungssiegel physisch vorhanden sind und dass die Garantieabdeckung für Ihren vorgesehenen Einsatz gilt.

Die Hersteller, die in strenge Qualitätskontrollen investieren – dokumentierte Wärmebehandlungsprotokolle, interne ingenieurtechnische Validierungen und Zertifizierungsprüfungen durch unabhängige Dritte –, sind jederzeit in der Lage nachzuweisen, dass ihre Produkte so funktionieren, wie angegeben. Diejenigen, die bei der Fertigung Abstriche machen, sparen auch bei der Dokumentation. Ihr Verifikationsprozess vor dem Kauf macht diesen Unterschied sichtbar, bevor Sie Ihr Geld investiert haben.

Als fifteen52 Anmerkungen , ist die Investition in hochwertige Räder mit nachweislichem Leistungsprofil jeden Cent wert. Dieses nachweisliche Profil zeigt sich in der Dokumentation – Prüfberichten, Zertifizierungssiegeln, Materialspezifikationen und Garantiebedingungen, die ingenieurtechnische Integrität belegen. Fordern Sie diesen Nachweis ein, überprüfen Sie die Angaben und kaufen Sie mit dem Vertrauen, dass Ihre individuell gefertigten Schmiedefelgen sicher über ihre gesamte Nutzungsdauer hinweg funktionieren.

Ihre Räder verbinden die Masse Ihres Fahrzeugs über vier Aufstandsflächen, die kleiner sind als Ihre Handflächen, mit der Straße. Diese Verbindungspunkte müssen jedem Schlagloch, jeder harten Kurve und jedem Bremsmanöver standhalten, auf das Sie je treffen werden. Der hier beschriebene Prüfprozess stellt sicher, dass die von Ihnen gewählten Räder tatsächlich für diese Aufgabe konstruiert wurden – und nicht nur so beworben werden, als wären sie es.

Häufig gestellte Fragen zu Traglastbewertungen bei individuell gefertigten geschmiedeten Rädern

1. Welche Belastung können geschmiedete Räder tragen?

Schmiederäder unterstützen typischerweise zwischen 2.000 und 2.800+ Pfund pro Rad im Automobilbereich, wobei einige besonders robuste industrielle Schmiedestahlräder bis zu 23.000 Pfund tragen können. Die überlegene Kornstruktur, die während des Schmiedeprozesses entsteht – bei dem 8.000 bis 10.000 Tonnen Druck die Aluminiumkristalle ausrichten – ermöglicht es Schmiederädern, deutlich höhere Lasten als gegossene Räder zu bewältigen, während sie gleichzeitig leichter sind. Premium-Hersteller wie Forgeline und APEX konstruieren ihre Schmiederäder speziell für den Motorsporteinsatz und übertreffen dabei oft die standardmäßigen JWL-Zertifizierungsanforderungen. Ihre spezifischen Traglastanforderungen hängen vom Fahrzeuggesamtgewicht (GVWR), der Gewichtsverteilung und der vorgesehenen Nutzung ab, wobei Anwendungen auf der Rennstrecke und im Gelände Sicherheitsmargen von 40–50 % über den Basisberechnungen erfordern.

2. Wie stabil sind Schmiederäder im Vergleich zu Gussrädern?

Schmiederäder weisen aufgrund grundlegender Unterschiede in der Kornstruktur eine deutlich überlegene Festigkeit im Vergleich zu Gussrädern auf. Während des Schmiedeprozesses verformt starker hydraulischer Druck massive Aluminiumbarren, wodurch die kristalline Struktur des Metalls in kontinuierlichen Mustern ausgerichtet wird, die Belastungen effizient über das gesamte Rad verteilen. Gussräder, die durch das Gießen von flüssigem Aluminium in Formen entstehen, weisen eine ungeordnete Kornstruktur mit mikroskopischer Porosität auf, die unter Last zu Spannungskonzentrationsstellen werden. Dies führt dazu, dass Schmiederäder typischerweise Tragfähigkeiten von 2.000–2.800+ Pfund erreichen, während Gussräder meist nur 1.400–1.800 Pfund tragen können, bei gleichzeitig geringerem Gewicht. Die ausgerichteten Korngrenzen im Schmiedeverfahren widerstehen zudem dem Fortschreiten von Rissen, sodass kleinere Spannungsstellen beim aggressiven Fahren nicht zu katastrophalen Brüchen führen.

3. Welche Zertifizierungsstandards bestätigen die Tragfähigkeitswerte von Rädern?

Vier primäre Zertifizierungsstandards bestätigen die Traglast von maßgefertigten Schmiedefelgen durch strenge Prüfungen durch unabhängige Dritte. Die JWL-Zertifizierung (Japan Light Alloy Wheel) bewertet die strukturelle Integrität anhand von rotierender Biegeermüdung, Schlagfestigkeit und Materialzusammensetzung. VIA (Vehicle Inspection Association) erweitert die Anforderungen von JWL um dynamische Kurvenermüdungstests – entscheidend für Leistungsanwendungen. Die deutsche TÜV-Zertifizierung bietet eine strenge europäische Sicherheitsüberprüfung mit laufender Qualitätskontrolle in der Produktion. SAE J2530 legt umfassende amerikanische Standards fest, die Radialermüdung, Kurvenermüdung, Schlagfestigkeit und die Verifizierung von Materialeigenschaften abdecken. Hochwertige Hersteller, beispielsweise mit IATF-16949-Zertifizierung, führen dokumentierte Prozesse, um sicherzustellen, dass jede Felge diese Standards zuverlässig erfüllt. Überprüfen Sie vor dem Kauf stets, ob die erforderlichen Zertifizierungsstempel physisch auf den Felgen angebracht sind.

4. Wie berechne ich die minimale Traglast, die meine Felgen für mein Fahrzeug benötigen?

Berechnen Sie Ihre minimale Radlastbewertung, indem Sie mit dem Gesamtgewichts-Gesamtzulassungswert (GVWR) Ihres Fahrzeugs beginnen, der auf dem Aufkleber an der Türeinfassung angegeben ist. Teilen Sie diesen Wert durch vier, um die Grundlast pro Rad zu erhalten, und addieren Sie dann einen angemessenen Sicherheitszuschlag. Für normales Straßenfahren addieren Sie 30 %, um dynamische Kräfte beim Kurvenfahren, Bremsen und Beschleunigen auszugleichen. Bei Rennstreckeneinsatz, Offroad-Fahrten oder Anhängerbetrieb sind Sicherheitszuschläge von 40–50 % erforderlich, da extreme Belastungsbedingungen vorliegen. Ein Fahrzeug mit einem GVWR von 5.000 Pfund benötigt beispielsweise: 5.000 ÷ 4 = 1.250 Pfund Grundlast, multipliziert mit 1,30 = mindestens 1.625 Pfund pro Rad für den Straßenverkehr. Prüfen Sie außerdem Ihre Gesamtachsen-Gewichtsbewertungen (GAWR) – die höhere vordere oder hintere GAWR, geteilt durch zwei, zeigt, welche Achse anspruchsvollere Anforderungen hat, die nicht beeinträchtigt werden dürfen.

5. Warum benötigen Räder mit größerem Durchmesser höhere Tragfähigkeiten?

Räder mit größerem Durchmesser erfordern höhere Tragfähigkeitsbewertungen, da sie mit niedrigeren Reifenprofilen kombiniert werden, die größere Aufprallkräfte direkt auf die Radstruktur übertragen. Ein 22-Zoll-Rad mit 30er-Reifen hat im Vergleich zu einem 17-Zoll-Rad mit 55er-Reifen deutlich weniger Gummiseitenwand, die sich verformen und Schlaglöcher absorbieren könnte. Diese verringerte Dämpfung bedeutet, dass das Rad selbst die Energie aushalten muss, die sonst von höheren Seitenwänden abgebaut worden wäre. Außerdem wiegen größere Räder typischerweise mehr, was die ungefederte Masse erhöht und während des Federwegs eine größere Trägheit erzeugt. Jeder Aufprall überträgt mehr Schwungenergie auf die Radstruktur. Limousinen mit Sportfahrwerk und 20-Zoll-Rädern benötigen in der Regel Tragfähigkeitsbewertungen von 1.900 bis 2.300 Pfund, während Anbauten mit 22 Zoll die Anforderungen auf 2.100 bis 2.500 Pfund oder mehr erhöhen, abhängig vom Fahrzeuggewicht und den Fahrbedingungen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —