Maßgefertigte geschmiedete Radnaben-Zentrierhülsen: Beenden Sie jetzt die Vibrationen auf der Autobahn

Was sind zentrische Ringscheiben und warum benötigt jeder Radaustausch sie

Sie haben gerade ein fantastisches Satz Räder aus dem Zubehörmarkt an Ihrem Auto montiert. Sie sehen hervorragend in der Einfahrt aus. Doch dann fahren Sie auf die Autobahn, und irgendwo bei etwa 60 mph macht sich eine lästige Vibration im Lenkrad und Bodenbelag bemerkbar. Klingt bekannt? Dieses frustrierende Szenario tritt häufiger auf, als man denkt, und der Übeltäter ist meistens eine winzige Lücke, von der Sie nie wussten, dass sie existiert.

Die gute Nachricht? Es gibt eine technische Lösung, die speziell für dieses Problem entwickelt wurde: zentrische Ringscheiben. Diese präzisionsgefertigten Bauteile schließen die Lücke zwischen der Nabe Ihres Fahrzeugs und der Mittelbohrung Ihres Rades und beseitigen so die Vibration auf der Autobahn endgültig.

Die Lücke zwischen Ihrer Nabe und Ihrem Rad

Was sind also genau Felgenzentrierungsringe? Stellen Sie sie sich als präzise Abstandshalter vor, die den Spalt zwischen zwei wichtigen Maßen Ihres Radsatzes ausfüllen. Ihr Fahrzeug verfügt über eine Nabe – den zylindrischen Vorsprung am Ende jeder Achse, auf dem das Rad montiert wird. Diese Nabe hat einen bestimmten Durchmesser, der als Nabendurchmesser (hub bore) bezeichnet wird. Gleichzeitig verfügt Ihre Felge über einen Zentrierdurchmesser – das Loch in der Mitte, das über die Nabe gleitet.

Wenn Automobilhersteller Originalfelgen (OE) entwerfen, gestalten sie den Zentrierdurchmesser der Felge so, dass er exakt zum Nabendurchmesser des Fahrzeugs passt. Laut Les Schwab's Radeinbauleitfaden sorgt diese zentrierte Bauweise für eine stabile und sichere Verbindung und verringert die Wahrscheinlichkeit von Unwuchten, die zu Vibrationen im Lenkrad oder Sitz führen können.

Hier entsteht durch Aftermarket-Felgen eine Herausforderung. Die Hersteller konzipieren diese Felgen mit überdimensionierten Mittelböhrungen, sodass ein einzelnes Felgenmodell auf mehrere Fahrzeuge passt. Obwohl dies aus geschäftlicher Sicht sinnvoll ist, bleibt dadurch ein Spalt zurück, der ausgefüllt werden muss. Ohne eine ordnungsgemäße Nabenzentrierung hängt die Positionierung Ihrer Felgen vollständig von den Radmuttern ab – und genau dort beginnen die Probleme.

Warum die Zentrierung der Felgen für die Sicherheit wichtig ist

Der Unterschied zwischen nabenzentrischer und bolzenzentrischer Montage liegt darin, wo die Last übertragen wird. Bei einer nabenzentrischen Passform sitzt die Felge direkt auf der Nabe, und das Gewicht des Fahrzeugs verteilt sich gleichmäßig über die gesamte Nabefläche. Die Radmuttern dienen lediglich dazu, die Felge zu sichern – sie übernehmen nicht die Zentrierfunktion.

Bolzenzentrische Felgen hingegen verlassen sich darauf, dass die Bolzenlöcher mit den Bolzen Ihres Fahrzeugs ausgerichtet sind, um die Felge zu zentrieren. Was bedeutet nabenzentrisch im praktischen Sinne? Es bedeutet eine mechanische Zentrierung, anstatt allein auf die Spannkraft der Muttern angewiesen zu sein. Wie Curva Concepts erklärt , hubzentrische Räder eliminieren die Mikrobewegungen, die bei Autobahngeschwindigkeiten Vibrationen verursachen.

Die Physik ist einfach. Wenn ein Rad nicht perfekt zentriert ist, selbst um Bruchteile eines Millimeters, entsteht eine Unwucht. Bei niedrigen Geschwindigkeiten bemerken Sie dies nicht. Doch die Schwingungsresonanz verstärkt sich mit der Geschwindigkeit, und sobald Sie mit Autobahngeschwindigkeit fahren, wird diese winzige Unwucht unmöglich zu ignorieren. Schlimmer noch: falsch zentrierte Räder konzentrieren die Belastung auf die Radbolzen, anstatt sie gleichmäßig über die Nabenfläche zu verteilen, was zu vorzeitigem Verschleiß kritischer Bauteile führt.

Zentrierhülsen lösen dieses Problem, indem sie eine präzise mechanische Schnittstelle zwischen Nabe und Rad schaffen. Bei korrekter Montage erfüllen sie drei wesentliche Funktionen:

- Vibrationsunterdrückung: Durch die mechanische Zentrierung des Rades beseitigen hubzentrische Ringe die Oszillationen, die durch Lenkrad, Bodenwanne und Fahrzeugrahmen wandern.

- Gleichmäßige Lastverteilung: Die Gewichtsübertragung erfolgt gleichmäßig über die gesamte Nabenfläche und konzentriert sich nicht auf die Radbolzen, wodurch die Belastung der Radbolzen und Lager reduziert wird.

- Radprotection: Konsistente Geometrie unter dynamischen Lasten verlängert die Lebensdauer des Rades und verhindert vorzeitigen Verschleiß, der durch falsche Passform entsteht.

Die Quintessenz? Wenn Sie Fahrwerksräder abseits der Serienausführung verwenden – oder planen, dies zu tun –, ist das Verständnis von nabenzentrischen Ringen keine Option. Es entscheidet zwischen einer ruhigen, sicheren Fahrt und jener lästigen Vibration, die jede Autobahnfahrt unangenehm macht.

Geschmiedete vs. Guss- vs. Kunststoff-Nabenzentrierungsringe

Da Sie nun wissen, warum Nabenzentrierungsringe wichtig sind, stellt sich die nächste Frage: Woraus sollten sie hergestellt sein? Nicht alle nabenzentrischen Ringe sind gleichwertig. Das gewählte Material beeinflusst direkt die Leistung, Haltbarkeit und die Frage, ob diese Ringe nach Tausenden von Temperaturwechseln noch ordnungsgemäß funktionieren. Wir betrachten die drei Hauptfertigungsmethoden und erläutern, warum die Unterschiede wichtiger sind, als man denken könnte.

Geschmiedete Metall- vs. Kunststoffausführung

Betritt man einen Autoteileladen, findet man dort vermutlich kunststoffene mittenzentrische Ringe im Regal. Sie sind kostengünstig, leicht und funktionieren für viele Alltagsfahrzeuge gut genug. Doch Folgendes steht nicht auf der Verpackung: Kunststoffe verschleißen bei wiederholter Hitzeeinwirkung. Jedes Mal, wenn Sie stark bremsen oder dynamisch fahren, erzeugen Ihre Bremsen erhebliche Hitze, die über die Nabenbaugruppe übertragen wird. Langfristig führt diese thermische Belastung dazu, dass Kunststoffringe verziehen, reißen oder spröde werden.

Für Fahrzeuge im Stadtverkehr, die selten sportlich gefahren werden, sind mittenzentrische Kunststoffringe eine preisgünstige Lösung. Wenn Sie Ihr Fahrzeug jedoch auf der Rennstrecke einsetzen, häufig schleppen oder einfach Bauteile wünschen, die so lange halten wie Ihre Räder, wird eine metallische Ausführung unverzichtbar.

Aluminium-Nabenzentrierungsringe bieten eine erhebliche Verbesserung. Sie leiten Wärme weitaus besser ab als Kunststoff und bieten die Steifigkeit, die für eine präzise Radausrichtung erforderlich ist. Doch selbst unter Metallringen spielt die Herstellungsmethode eine entscheidende Rolle. Guss-Aluminiumringe werden als flüssiges Metall in Formen gegossen, wodurch Teile entstehen, die zwar ausreichend funktionieren, aber mikroskopisch kleine Unregelmäßigkeiten in ihrer inneren Struktur aufweisen. Diese Unregelmäßigkeiten können unter Belastung zu Spannungspunkten werden.

Wie das Schmieden eine überlegene Ringfestigkeit erzeugt

Geschmiedete Nabenringe stellen den Höhepunkt der Technik bei Nabenzentrierungsringen dar. Während des Schmiedeprozesses werden massive Metallbarren bei erhöhter Temperatur unter extremem Druck verformt. Laut Südweststahlverarbeitung , verfeinert dieser Erhitzungs- und Verformungsprozess die innere Kornstruktur des Metalls, da metallurgische Neukristallisation stattfinden kann, wodurch eine gleichmäßigere Struktur im gesamten Metallkörper entsteht.

Stellen Sie sich den Unterschied zwischen einem Block aus komprimierten Holzfasern und einem massiven Stück Eiche vor. Genau das trennt geschmiedete von gegossenen Bauteilen. Die ausgerichtete Kornstruktur in geschmiedetem Aluminium erzeugt einen konzentrischen Ring mit hervorragenden Festigkeits-zu-Gewicht-Eigenschaften. Das ist entscheidend, weil Felgenzentrierungen ständigen dynamischen Belastungen ausgesetzt sind – sie werden zwischen Ihrer Nabe und dem Rad zusammengedrückt und tragen dabei Tausende von Pfund Fahrzeuggewicht bei jeder Kurvenfahrt, jeder Bodenwelle und jedem Bremsvorgang.

Die Vorteile gehen über die reine Festigkeit hinaus. Geschmiedete Metallteile zeichnen sich durch eine hohe Widerstandsfähigkeit gegen Ermüdung und Rissbildung aus, was besonders wichtig für Bauteile ist, die über Jahre hinweg zuverlässig funktionieren müssen. Ein konzentrischer Ring, der reißt oder sich verformt, verfehlt seinen gesamten Zweck und bringt Sie wieder dorthin zurück, wo Sie begonnen haben – mit Vibrationen und einer unsachgemäßen Lastverteilung.

Schmieden ermöglicht auch engere Maßtoleranzen als Gießen. Wenn geschmolzenes Metall in einer Gussform abkühlt, sind geringfügige Schrumpfungen und Oberflächenunregelmäßigkeiten unvermeidlich. Geschmiedete Bauteile, die im festen Zustand geformt werden, können Präzisionsmaße innerhalb von Bruchteilen eines Millimeters erreichen. Bei Nabenscheiben, bei denen der Unterschied zwischen perfekter Passform und Spiel 0,1 mm betragen kann, ist diese Präzision von großer Bedeutung.

| Materialtyp | Wärmebeständigkeit | Langlebigkeit | Präzisions-Toleranz | Ideale Anwendung |

|---|---|---|---|---|

| Kunststoff (Polycarbonat/Nylon) | Niedrig – verschlechtert sich durch thermische Zyklen | Mittel – typische Lebensdauer von 2–5 Jahren | ±0,2 mm typisch | Tägliche Pendler, Einsatz mit geringer Beanspruchung |

| Gusseisen | Hoch – verträgt Bremswärme gut | Gut – mögliche Schwachstellen durch Porosität | ±0,1 mm typisch | Straßentuning, gelegentlich sportliches Fahren |

| Gussaluminium | Ausgezeichnet – gleichmäßige Wärmeableitung | Hochwertig – ausgerichtete Kornstruktur widersteht Ermüdung | ±0,05 mm erreichbar | Einsatz auf der Rennstrecke, im Motorsport und bei Hochleistungsanwendungen |

Die Wahl hängt letztendlich von Ihrer Anwendung ab. Kunststoff eignet sich für kostensensible Fahrzeuge, die hauptsächlich im Stop-and-Go-Verkehr eingesetzt werden. Gussaluminium ist ideal für Enthusiasten, die metallische Haltbarkeit ohne Aufpreis suchen. Doch wenn Sie Leistungsgrenzen erreichen – sei es auf der Rennstrecke oder bei schweren Lasten – bieten geschmiedete aluminiumnebenlauffreie Ringe die notwendige Wärmebeständigkeit, Maßgenauigkeit und langfristige Zuverlässigkeit, die anspruchsvolle Anwendungen erfordern.

Das Verständnis der Materialien ist jedoch nur die halbe Miete. Selbst das besttechnisch ausgelegte Ringteil hilft nicht, wenn es die falsche Größe hat. Die genaue Ermittlung der Maße ist der nächste entscheidende Schritt, um Vibrationen auf der Autobahn endgültig zu beseitigen.

So messen Sie die Größen von zentrischen Nabenausgleichsringen für eine perfekte Passform

Sie haben das richtige Material für Ihre mittenzentrischen Ringe ausgewählt. Nun folgt der Schritt, der eine vibrationsfreie Fahrt von einer frustrierenden unterscheidet: die genaue Ermittlung Ihrer Maße. Das Verhältnis zwischen der Nabenbohrung Ihres Fahrzeugs und der Mittelbohrung Ihres Rads bestimmt die Größe des erforderlichen Zentrierhülsensatzes. Liegen Sie auch nur um einen Millimeter falsch, kehren Sie zum Ausgangspunkt zurück – mit dem lästigen Hochgeschwindigkeits-Wackeln.

Hier ist die gute Nachricht: Die Messung der Größen mittenzentrischer Ringe erfordert weder spezielle Ausrüstung noch professionelle Schulung. Mit einem einfachen Messschieber und etwas Sorgfalt können Sie diese Maße bequem zu Hause ermitteln. Wir zeigen Ihnen genau, wie Sie mittenzentrische Ringe richtig vermessen, damit Sie bereits beim ersten Mal die perfekte Passform erhalten.

Genauigkeit bei der Messung der Fahrzeug-Nabenbohrung

Die Nabenbohrung Ihres Fahrzeugs ist die zylindrische Fläche, auf der Ihr Rad montiert wird – der erhöhte Mittelteil Ihrer Bremsscheibe oder Nabeneinheit. Dieses Maß ergibt den Innendurchmesser Ihrer Zentrierhülse, daher ist hier Präzision entscheidend.

Bevor Sie Messwerkzeuge verwenden, ist die Vorbereitung entscheidend. Schmutz, Rost und Bremsschmutz sammeln sich auf den Nabenoberflächen an und können Ihre Messwerte um Zehntel eines Millimeters verfälschen. Das klingt vielleicht nicht nach viel, reicht aber aus, um eine lose Passform zu erzeugen, wodurch der Zweck der Verwendung eines Zentrierhülsenspiels von vornherein vereitelt wird.

- Reinigen Sie die Nabenoberfläche gründlich. Verwenden Sie eine Drahtbürste oder ein Scotch-Brite-Pad, um Rost, Korrosion oder angesammelten Bremsschmutz von der äußeren zylindrischen Oberfläche der Nabe zu entfernen. Wischen Sie sie danach mit einem sauberen Tuch ab.

- Justieren Sie Ihren Messschieber auf null. Schließen Sie vor der Messung Ihren Messschieber vollständig und prüfen Sie, ob er genau 0,00 mm anzeigt. Wenn Sie einen digitalen Messschieber verwenden, stellen Sie sicher, dass die Batterie frisch ist, um genaue Messwerte zu erhalten.

- Platzieren Sie den Messschieber korrekt. Verwenden Sie die Außenbacken Ihres Messschiebers (die größeren Backen, die für externe Messungen vorgesehen sind). Legen Sie sie um den Außendurchmesser der zylindrischen Oberfläche der Nabe – nicht um die Montagefläche, sondern um den erhabenen Teil, über den das Rad geschoben wird.

- Nehmen Sie mehrere Messwerte auf. Drehen Sie den Messschieber um 90 Grad und messen Sie erneut. Laufzeitbedingt können Naben leicht oval verschleißen, daher liefert der Durchschnitt aus zwei senkrecht zueinander stehenden Messungen die genaueste Angabe für die Nabendurchmesserbohrung.

- Notieren Sie den Messwert in Millimetern. Nabendurchmesser werden universell in Millimetern angegeben. Gängige Größen variieren je nach Hersteller deutlich – beispielsweise verwenden viele BMW-Modelle 72,6 mm, Hondas oft 64,1 mm und Ford-Trucks können 87,1 mm oder größer betragen.

Ein entscheidender Fehler, den Sie vermeiden sollten: Verwechseln Sie nicht die Nabenbohrung mit der Bolzenanordnungsmessung. Ihre Bolzenanordnung (wie 5x114,3) beschreibt den Durchmesser des Kreises, der durch die Radbolzen gebildet wird. Die Nabenbohrung ist eine völlig separate Maßangabe – der physische Durchmesser der Nabe selbst. Diese beiden Maße haben unterschiedliche Funktionen und sind nicht austauschbar.

So ermitteln Sie die Mittenzentrierungsbohrung Ihres Rades

Die Radsitzbohrung ist das Loch auf der Rückseite Ihres Rades, das über die Nabe des Fahrzeugs gleitet. Laut dem Messleitfaden von Next Level Motoring wird dieses Maß normalerweise in Millimetern angegeben und manchmal in bestimmten Ländern als Spitzengröße bezeichnet. Dies ergibt den Außendurchmesser Ihres Nabenrings – dem Teil, der mit Ihrem Rad in Kontakt steht.

Der einfachste Weg, um dieses Maß zu ermitteln? Prüfen Sie zuerst die Spezifikationen des Radherstellers. Die meisten renommierten Radanbieter führen die Zentrierbohrung prominent in ihren Produktbeschreibungen auf, und einige drucken sie sogar direkt auf die Radverpackung. Falls Sie jedoch mit gebrauchten Rädern arbeiten oder die Spezifikationen nicht finden können, ist das Ausmessen unkompliziert.

- Legen Sie das Rad mit der Felge nach unten auf eine geschützte Oberfläche. Platzieren Sie ein Tuch oder eine Pappe unter die Felgenoberfläche, um Kratzer an der Lippe oder der Oberfläche zu vermeiden.

- Suchen Sie das Zentrierbohrungsloch. Sie blicken nun auf die Rückseite des Rades – das große Loch in der Mitte, durch das die Nabe hindurchführt. Wie bereits erwähnt von Apex Wheels , messen Sie unbedingt die tatsächliche Zentrierbohrungstiefe, nicht nur den abgeschrägten Bereich, der sich etwa 3-5 mm tief in das Loch erstreckt.

- Verwenden Sie die Innentaster Ihres Messschiebers. Die meisten Messschieber verfügen oben über kleinere Tasternadeln, die speziell für Innenmessungen konzipiert sind. Spreizen Sie diese Nadeln über die Mitte des Lochs hinweg auseinander.

- Messen Sie an der breitesten Stelle. Stellen Sie sicher, dass die Tasternadeln des Messschiebers gegenüberliegende Seiten der Bohrung an ihrem wahren Durchmesser berühren. Vermeiden Sie die abgeschrägte Einstichkante – messen Sie dort, wo die Bohrung ihren vollen, gleichmäßigen Durchmesser erreicht.

- Notieren Sie dieses Maß. Dies ergibt den Außendurchmesser (OD) des benötigten Zentrierringes. Gängige Zentrierbohrungsdurchmesser bei Aftermarket-Felgen sind 73,1 mm (ein nahezu universeller Standard), 67,1 mm und 72,6 mm, obwohl viele Sondergrößen existieren.

Jetzt haben Sie beide kritische Dimensionen. Der Zusammenhang ist einfach: Der Außendurchmesser des Zentrierungsrings muss mit dem Mittelbohrungsbereich Ihres Rades übereinstimmen, und der Innendiameter muss mit dem Hubbohrungsbereich Ihres Fahrzeugs übereinstimmen. Wenn Ihr Fahrzeug beispielsweise einen 64,1 mm großen Knotenpunkt und Ihre Räder einen 73,1 mm großen Mittelbohr haben, benötigen Sie Ringe in der Größe 73,1 mm OD x 64,1 mm ID.

Bei der Bestellung von Hubringen sollten Sie bedenken: Der innere Durchmesser des Mittelschraubers Ihres Rades wird zum äußeren Durchmesser Ihres Hubrings.

Überprüfen Sie beide Maße noch einmal, bevor Sie bestellen. Ein Ring, der zu groß ist, passt nicht richtig, und ein Ring, der zu klein ist, rutscht nicht auf den Drehkreuz. Mit genauen Abmessungen in der Hand, sind Sie bereit zu bestimmen, ob Ihre spezifische Rad-Setup tatsächlich Hub-zentrische Ringe erfordert und das ist genau das, was wir als nächstes abdecken werden.

Brauchen Sie Hubzentrische Ringe für Ihre Räder-Setup

Sie haben Ihre Maße ermittelt und die Materialien verstanden. Doch hier ist die entscheidende Frage: Benötigen Sie mittenzentrische Ringe für Ihren speziellen Fall? Die Antwort hängt vollständig von Ihrem Radtyp ab, und eine falsche Entscheidung bedeutet entweder Geldverschwendung für unnötige Teile oder Vibrationen, die Sie hätten vermeiden können.

Lassen Sie uns die Verwirrung mit einem klaren Entscheidungsrahmen beseitigen. Wenn Sie verstehen, wann Mittenzentrier-Ringe unbedingt erforderlich sind und wann nicht, ersparen Sie sich Ärger – und möglicherweise verhindern Sie auch einen vorzeitigen Ausfall Ihrer Radbolzen.

Aftermarket-Räder benötigen fast immer Ringe

Hier ist die Tatsache, die die meisten Käufer von Rädern erst nach der Montage erkennen: Serienräder sind in der Regel werkseitig mittenzentrisch ausgelegt. Wenn Automobilhersteller Ihr Fahrzeug entwickeln, stimmen sie die Nabenbohrung des Rades exakt auf den Nabendurchmesser ab. Diese perfekte Passform bedeutet, dass die Werksräder mechanisch zentriert sitzen, wobei die Nabe die Zentrierfunktion übernimmt und die Radmuttern lediglich alles sicher fixieren.

Aftermarket-Felgen erzählen eine andere Geschichte. Laut dem Felgenpassformungs-Leitfaden von ECS Tuning sind Aftermarket-Felgen in der Regel so konzipiert, dass sie auf möglichst viele Fahrzeuge passen, es sei denn, sie sind speziell für Ihren individuellen Einsatzfall angefertigt. Hersteller fräsen absichtlich übergroße Zentrierbohrungen, sodass ein einzelnes Felgenmodell an Dutzende verschiedener Fahrzeuge angepasst werden kann. Eine kluge Geschäftsstrategie – doch dadurch entsteht ein Spaltproblem, das Sie lösen müssen.

Welche Rolle spielen nun Zentrierringe in diesem Szenario? Sie verwandeln eine universell einsetzbare Felge in eine, die sich wie serienmäßige Ausrüstung verhält. Wenn Sie zentrische Ringe bei Aftermarket-Felgen verbauen, passen Sie diese Felgen im Wesentlichen exakt an den Naben-Durchmesser Ihres spezifischen Fahrzeugs an.

Brauchen Sie zentrische Ringe, wenn Sie Aftermarket-Felgen verwenden? In nahezu allen Fällen ja. Die einzige Ausnahme wären Felgen, die speziell für Ihr genaues Fahrzeug gefräst wurden – solche sind jedoch außerhalb von OEM-Ersatzteilen oder wirklich maßgefertigten Felgenbestellungen selten.

Der Mythos um die Radmuttern entlarvt

Hier ist ein Mythos, der einfach nicht sterben will: „Wenn du deine Radmuttern korrekt anziehst, brauchst du keine Mittenzentrierungsringe.“ Das klingt auf den ersten Blick logisch. Schließlich sind Radmuttern dafür konzipiert, Räder zu sichern, oder etwa nicht?

Das Problem ist, dass die Physik nichts von Logik hält. Wenn du ausschließlich auf die Radmuttern vertraust, um ein Rad mit übergroßer Bohrung zu zentrieren, verlangst du von fünf oder sechs kleinen Kontaktstellen, eine Aufgabe zu erfüllen, die eigentlich die gesamte Nabenfläche übernehmen sollte. Selbst bei perfekten Anzugsdrehmomenten ist das Rad nicht mechanisch zentriert – es wird lediglich festgeklemmt. Wie ECS Tuning erklärt , wenn die Nabe kleiner ist als die Zentrierbohrung des Rades, wird das Rad technisch nicht zentriert, was zu Vibrationen führt, die sich anfühlen wie eine Unwucht des Rades.

Die Vibrationsharmonien verschlimmern dies bei höherer Geschwindigkeit. Ein Rad, das um einen halben Millimeter exzentrisch sitzt, mag in der Stadt problemlos fahren. Doch die Vibrationsamplitude nimmt exponentiell mit der Drehgeschwindigkeit zu. Wenn Sie 60–70 mph erreichen, wird diese geringe Unwucht zu einem Lenkradrütteln, das Sie nicht mehr ignorieren können. Viele Fahrer versuchen, dieses Problem durch wiederholtes Auswuchten der Reifen zu beheben, ohne zu erkennen, dass die eigentliche Ursache eine falsche Zentrierung ist – nicht die Gewichtsverteilung.

Über den Komfort hinaus gibt es auch Sicherheitsaspekte. Die Befestigung über die Radbolzen konzentriert die Belastung auf die Bolzen, anstatt die Last auf die Nabenfläche zu verteilen. Langfristig beschleunigt dies den Verschleiß von Bauteilen, die eigentlich die Lebensdauer Ihres Fahrzeugs überstehen sollten.

Verwenden Sie diesen Rahmen, um zu bestimmen, ob Sie zentrierende Ringscheiben für Ihre Felgen benötigen:

-

Zentrierende Ringscheiben sind unbedingt erforderlich, wenn:

- Nachträgliche Räder mit größerem Zentrierbohrungsdurchmesser als dem Ihrer Nabengröße montiert werden

- Radabstandshalter eingebaut werden, die die effektive Montagefläche verändern

- Wechseln von Rädern zwischen verschiedenen Fahrzeugen (Querfahrzeugverwendung)

- Verwenden von Universalrädern, die für mehrere Lochkreise oder Nabengrößen konzipiert sind

- Auftreten von ungeklärten Vibrationen, nachdem Reifenauswuchtprobleme ausgeschlossen wurden

-

Zentrierringe können optional sein, wenn:

- Originalhersteller-Räder verwendet werden, die speziell für Ihr Fahrzeug konzipiert sind

- Nachmarkträder verwendet werden, die exakt auf Ihre Nabendurchmesser zugeschnitten gefertigt wurden

- Räder montiert werden, deren Zentrierbohrung bereits innerhalb von 0,1 mm zur Nabe passt

Im Zweifelsfall messen. Wenn zwischen Nabe und Zentrierbohrung des Rades ein Spalt besteht – selbst ein kleiner –, beseitigt ein Zentrierring Unsicherheitsfaktoren und gewährleistet eine korrekte Passform. Die Kosten für einen hochwertigen Satz Zentrierringe sind gering im Vergleich dazu, später phantomartige Vibrationen zu beheben oder verschlissene Radbolzen ersetzen zu müssen.

Für die meisten Enthusiasten, die Tuningfelgen verwenden, lautet die Frage nicht wirklich „Brauche ich mittenzentrische Ringe?“, sondern vielmehr „Welche mittenzentrischen Ringe bieten mir langfristig die beste Leistung?“. Genau hier beginnen maßgefertigte geschmiedete Lösungen, Standard-Produkte aus dem Regal zu übertreffen.

Warum maßgefertigte geschmiedete mittenzentrische Ringe Standardoptionen überlegen sind

Sie haben alles richtig gemacht. Sie haben Ihre Nabenbohrung exakt vermessen und die Zentrierbohrung Ihrer Felgen ermittelt. Doch wenn Sie nach mittenzentrischen Ringen für Felgen mit genau dieser Kombination suchen, finden Sie nichts. Die verfügbaren Standardgrößen entsprechen einfach nicht Ihren spezifischen Anforderungen.

Dieses frustrierende Szenario tritt häufiger auf, als man denkt – und genau dafür existieren maßgefertigte geschmiedete Zentrierringe. Wenn Serienlösungen nicht ausreichen, schließt die Präzisionsfertigung die Lücke zwischen dem, was verfügbar ist, und dem, was Ihr Fahrzeug tatsächlich benötigt.

Wenn Standardgrößen unzureichend sind

Gehen Sie durch jeden Autozubehörhändler, und Sie werden Nabenringe in gängigen Größen finden: 73,1 mm auf 64,1 mm für Hondas, 73,1 mm auf 72,6 mm für BMWs, 73,1 mm auf 67,1 mm für Nissans. Damit sind die meisten gängigen Anwendungen abgedeckt. Doch was passiert, wenn Ihre Konfiguration nicht ins Schema passt?

Betrachten Sie diese realen Szenarien, bei denen Standard-Nabenzentrierungsringe einfach nicht funktionieren:

- Seltene Nabenbohrungsgrößen: Oldtimer, europäische Importfahrzeuge und Spezialfahrzeuge verwenden oft Nabendurchmesser, die Hersteller von Zubehör-Ringen nicht liefern. Ein klassischer Alfa Romeo mit einer 58,1-mm-Nabe oder ein schwerer Lkw mit einer Bohrung von 106 mm findet keine Lösung auf standardmäßigen Ersatzteillagern.

- Spezielle Aftermarket-Räder: Hochwertige Schmiedefelgenhersteller verwenden manchmal nicht standardmäßige Mittelbohrungsmaße. Wenn Sie Tausende in hochwertige Felgen investiert haben, wird eine hubzentrische Passform entscheidend – doch generische Ringe könnten ungewöhnliche Bohrungsmaße nicht berücksichtigen.

- Motorsport-Anwendungen: Rennmannschaften können Vibrationen bei über 150 mph nicht tolerieren. Sie benötigen Zentrierungsringe für Räder, die exakt nach Vorgabe gefertigt sind, oft mit Toleranzen, die enger sind als alles, was serienmäßig hergestellte Komponenten bieten können.

- Individuelle Radabstandsscheiben-Kombinationen: Das Hinzufügen von Abstandsscheiben verändert Ihren effektiven Nabendurchmesser. Die Berechnung kann zu Ringmaßen führen, die schlichtweg nicht als Standardartikel erhältlich sind.

Laut dem umfassenden Leitfaden von Wheel-Size ist es so, dass wenn die ideale Größe im Einzelhandel nicht verfügbar ist, spezialisierte Mechaniker maßgefertigte Ringe anfertigen können, die exakt Ihren Spezifikationen entsprechen. Dies ist kein Behelf – es ist oft die einzige Lösung für nicht standardmäßige Anwendungen.

Präzisionstoleranzen bei der Herstellung maßgefertigter Ringe

An dieser Stelle heben sich maßgefertigte geschmiedete Ringe wirklich von generischen Alternativen ab: Toleranzen, die auf Bruchteile eines Millimeters genau sind. Wenn es darum geht, Fahrbahnvibrationen zu beseitigen, spielen diese mikroskopisch kleinen Unterschiede eine entscheidende Rolle.

Standardmäßig massenproduzierte Befestigungsringe erreichen typischerweise Toleranzen von etwa ±0,1 mm bis ±0,2 mm. Das klingt präzise, bis man die Physik versteht. Ein mittenzentrierter Ring, der um 0,2 mm zu klein ist, erzeugt Spiel. Dieses Spiel ermöglicht mikroskopische Bewegungen unter Last. Und Mikrobewegungen bei 110 km/h führen direkt zu den Vibrationen, die man eigentlich eliminieren möchte.

Die speziell gefertigte Schmiedeproduktion kann Toleranzen von ±0,05 mm oder noch enger erreichen. Der Schmiedeprozess selbst trägt zu dieser Präzision bei – komprimiertes Metall mit ausgerichteter Kornstruktur lässt sich vorhersehbarer bearbeiten als gegossene Alternativen mit innerer Porosität. Wenn ein erfahrener Feinmechaniker mit geschmiedeten Aluminiumrohlingen arbeitet, können Abmessungen eingehalten werden, die für die Massenproduktion wirtschaftlich einfach nicht machbar sind.

Für den Motorensport ist diese Präzision zwingend erforderlich. Ein Rad, das bei Geschwindigkeiten im Parkplatzbereich perfekt zentriert ist, kann bei dreistelligen Geschwindigkeiten Schwingungen entwickeln. Rennteams spezifizieren individuelle Nabenzentrierungsringe nicht, weil sie minimale Leistungssteigerungen anstreben, sondern weil eine korrekte Zentrierung die Grundlage für die Fahrzeugdynamik an der Grenze des Machbaren darstellt.

Der Unterschied zwischen einer vibrationsfreien Fahrt und einem störenden Flattern liegt oft in Abweichungen von nur Zehntel Millimetern bei der Passform der Ringe.

Hochwertige Fertigungsstandards bieten eine zusätzliche Sicherheitsebene. Die IATF-16949-Zertifizierung – der Qualitätsmanagement-Maßstab der Automobilindustrie – gewährleistet konsistente Fertigungsqualität für Bauteile, die in Fahrzeugen eingesetzt werden. Wie ABS Quality Evaluations erklärt , legt die IATF 16949 besonderen Wert auf die Entwicklung eines prozessorientierten Qualitätsmanagementsystems zur kontinuierlichen Verbesserung, Fehlerverhütung und Reduzierung von Verschwendung in Unternehmen, die Komponenten, Baugruppen und Teile für die Automobilindustrie herstellen.

Was bedeutet dies praktisch? Ein zertifizierter Hersteller stellt nicht nur einen einzigen perfekten Ring her – er verfügt über Systeme, die sicherstellen, dass jeder Ring den Spezifikationen entspricht. Eine konsistente Qualität von Charge zu Charge, dokumentierte Qualitätskontrollverfahren und nachverfolgbare Materialien werden zur Standardpraxis statt zum Zufallsergebnis.

Für Enthusiasten, die individuelle Abmessungen oder Anwendungen mit hohem Volumen benötigen, bietet die Zusammenarbeit mit etablierten Partnern der Metalltechnologie eine Sicherheit, die generische Anbieter nicht bieten können. Unternehmen wie Shaoyi (Ningbo) Metal Technology —mit IATF-16949-Zertifizierung und präzisen Heißschmiedekapazitäten—bieten schnelle Prototypenerstellung für kundenspezifische Ringabmessungen sowie die Fertigungskonsistenz, die im Automobilbereich gefordert wird. Ihre hauseigene Konstruktion kann Ihre spezifischen Naben- und Radmaße in produktionsreife Bauteile umsetzen, oft mit einer Prototypenerstellungszeit, die sich in Tagen statt Wochen bemisst.

Die Investition in maßgeschneiderte Schmiedelösungen zahlt sich bei Anwendungen aus, bei denen Standardgrößen nicht ausreichen. Sie kaufen nicht nur einen Ring – Sie erwerben eine präzise entwickelte Vibrationsschutzlösung, die exakt auf Ihr Fahrzeug abgestimmt ist. Mit dem richtigen Produktionspartner und den korrekten Spezifikationen wird selbst die ungewöhnlichste Kombination aus Nabenbohrung und Zentrierbohrung lösbar.

Selbst der präziseste, hubzentrische Ring funktioniert natürlich nicht richtig, wenn er falsch eingebaut wird. Die korrekte Montage ist genauso entscheidend wie die Auswahl der richtigen Komponenten – und genau darauf werden wir als Nächstes eingehen.

Hubzentrische Ringe richtig installieren

Sie haben die perfekten maßgefertigten Schmiederinge für Ihren Einsatz ausgewählt. Die Maße stimmen exakt, das Material passt zu Ihrem Fahrstil, und alles ist bereit zum Einbau. Doch genau hier machen viele Enthusiasten einen Fehler: Die Montage scheint so einfach, dass sie sie überstürzen – und landen am Ende wieder dort, wo sie begonnen haben, jagen Vibrationen nach, von denen sie dachten, sie seien beseitigt.

Die fachgerechte Montage von mittenzentrischen Ringen dauert pro Rad etwa zehn zusätzliche Minuten. Diese zehn Minuten entscheiden zwischen einem vibrationsfreien Autobahnlauf und einer weiteren frustrierenden Fahrt zur Reifenwerkstatt. Lassen Sie uns Schritt für Schritt durch die korrekte Montage von mittenzentrischen Ringen gehen, damit sie jahrelang wie vorgesehen funktionieren.

Vorbereitung der Nabenoberfläche für die Montage

Bevor Ihr Radsitzring etwas berührt, entscheidet die Vorbereitung über den Erfolg. Laut der Montageanleitung für zentrische Zentrierhülsen sollten Sie die Mittelbohrungen der Felgen und die Radnaben des Fahrzeugs vor der Montage gründlich reinigen. Dies ist keine optionale Wartungsmaßnahme – sie ist entscheidend für eine korrekte Passform.

Überlegen Sie, welchen Belastungen Ihre Naben ausgesetzt sind. Bremsschmutz sammelt sich bei jeder Bremsung an. Streusalz greift im Winter ungeschütztes Metall an. Feuchtigkeit fördert die Rostbildung an Stahlnaben. All diese Verunreinigungen setzen sich genau auf der Oberfläche ab, die der Nabenring präzise berühren muss. Ein Ring, der perfekt auf einer sauberen Nabe sitzt, könnte über einer Schicht aus Korrosion und Schmutz nicht richtig sitzen.

Hier ist Ihre Vorbereitungsliste:

- Entfernen Sie die vorhandenen Räder sicher. Verwenden Sie einen Wagenheber, um das Fahrzeug anzuheben, und sichern Sie es anschließend mit Unterstellböcken, bevor Sie die Radmuttern entfernen. Arbeiten Sie niemals unter einem Fahrzeug, das nur durch einen Wagenheber gehalten wird.

- Prüfen Sie die Nabenoberfläche. Achten Sie auf Rostablagerungen, Korrosionspickel oder angesammelten Bremsstaub auf der zylindrischen Nabenoberfläche und der flachen Montagefläche.

- Reinigen Sie mit geeigneten Werkzeugen. Eine Drahtbürste oder Schleifvlies eignet sich gut zur Entfernung von leichtem Rost und Schmutz. Bei stärkerer Korrosion entfernt ein Scotch-Brite-Pad oder feines Schleifpapier Ablagerungen, ohne die Nabenoberfläche zu beschädigen.

- Gründlich sauberwischen. Verwenden Sie einen fusselfreien Lappen, um alle losen Partikel vollständig zu entfernen. Verbleibender Schmutz erzeugt einen Spalt, der den Zweck einer präzisen Passform zunichtemacht.

- Reinigen Sie die Radzentrierbohrung. Vergessen Sie nicht die andere Hälfte der Gleichung. Die Zentrierbohrung Ihres Rades sammelt dieselben Verunreinigungen und benötigt dieselbe Sorgfalt.

Ein oft übersehener Punkt: Wenn Ihr Aluminium-Nabenzentrierring mit einer Stahlnabe in Kontakt kommt (häufig bei vielen Fahrzeugen), verhindert die Verwendung einer Anti-Seize-Paste die Kontaktkorrosion. Wie Monroe Aerospace erklärt , Aluminium-Antiseize bietet eine geringe elektrische Leitfähigkeit und Schutz vor galvanischer Korrosion, wodurch es ideal für Anwendungen mit nicht-aluminiumhaltigen Verbindungselementen und Bauteilen ist. Eine dünne Beschichtung auf der Nabenoberfläche vor der Montage des Rings verhindert, dass sich der Aluminiumring im Laufe der Zeit mit der Stahlnabe verbindet – ein reales Problem, das eine spätere Demontage erschwert.

Richtige Drehmomentreihenfolge nach dem Ringeinbau

Nachdem die Oberflächen gereinigt sind, folgt die eigentliche Montage einer bestimmten Reihenfolge. Hetzen oder das Überspringen von Schritten hierbei untergräbt alles, was Sie bisher getan haben, um die richtigen Komponenten auszuwählen.

- Positionieren Sie den Hohlringsatz auf der Nabe. Schieben Sie den Ring auf die zylindrische Fläche der Nabe. Er sollte fest sitzen, aber keine Gewaltanwendung erfordern. Wenn Sie Schwierigkeiten beim Aufschieben haben, ist entweder die Größe des Rings falsch oder noch Schmutz auf der Nabe vorhanden.

- Prüfen Sie, ob der Ring bündig anliegt. Der Zentrierhülsenring muss vollständig und bündig an der Nabenfläche anliegen, ohne Spalte. Ein schräg sitzender oder nur teilweise eingesetzter Ring zentriert Ihre Felge nicht richtig. Drücken Sie ihn fest, bis er vollständig aufsitzt.

- Felge ausrichten und montieren. Heben Sie die Felge auf die Nabe und führen Sie sie so, dass die Mittelbohrung über den Ring gleitet. Die Felge sollte sich leicht aufschieben lassen – der Ring übernimmt nun die Zentrierfunktion der Baugruppe.

- Alle Radmuttern zuerst von Hand eindrehen. Bevor Sie die Schlagschraube verwenden, schrauben Sie jede Radmutter von Hand bis zum Anschlag fingerfest auf. Dadurch wird sichergestellt, dass die Gewinde korrekt eingreifen und die Felge gleichmäßig an der Nabenfläche anliegt.

- In Sternform vorspannen. Ziehen Sie mit einem Steckschlüssel jede Radmutter im Stern- oder Kreuzmuster – niemals in kreisförmiger Reihenfolge – leicht an. So wird die Felge gleichmäßig und ohne Verkippung an die Nabe gezogen.

- Endgültiges Anziehen gemäß Vorgabe. Nachdem das Fahrzeug abgesenkt ist und die Räder belastet sind, ziehen Sie jede Radmutter mit einem kalibrierten Drehmomentschlüssel gemäß Herstellervorgabe an. Wenden Sie dabei erneut das Sternmuster an und führen Sie zwei Durchgänge durch, um eine gleichmäßige Klemmkraft sicherzustellen.

Ziehen Sie die Radmuttern nach 80 bis 160 Kilometern Fahrt stets erneut mit dem vorgeschriebenen Drehmoment an. Bei neuen Montagen und beim Wechseln der Räder zur Saison ist dieser entscheidende Nachziehschritt erforderlich.

Wie sieht es mit dem Demontieren aus? Bei Reifenwechseln oder saisonalen Radwechseln kehrt sich der Vorgang einfach um. Der Nabenring bleibt nach dem Demontieren meist im Zentrierbohrung des Rades sitzen – er wird dort durch Reibungssitz beim Einbau fixiert. Beim Wiedereinbau prüfen Sie, ob der Ring noch korrekt im Rad sitzt. Ringe können beim Transport gelegentlich herausfallen; eine kurze Sichtprüfung verhindert, dass ein Rad ohne Zentrierring montiert wird.

Bei Aluminiumringen, die über einen längeren Zeitraum verbaut waren, zahlt sich die Verwendung von Anti-Seize bei der Demontage aus. Ohne diese Schutzschicht kann sich Aluminium an Stahl oxidieren und eine feste Verbindung bilden, die erheblichen Kraftaufwand zum Lösen erfordert. Die Paste bildet eine Barriere, wodurch der Ring erhalten bleibt und künftig leicht zu entfernen ist.

Die korrekte Montage von mittenzentrischen Ringen ist nicht kompliziert, erfordert aber Sorgfalt bis ins Detail. Saubere Oberflächen, richtige Ausrichtung und die korrekte Anzugsreihenfolge stellen sicher, dass Ihre präzisionsgefertigten Ringe die vibrationsfreie Leistung erbringen, für die sie konzipiert wurden. Wenn Ihre Räder ordnungsgemäß montiert sind, gibt es noch eine Konfiguration, die es zu verstehen gilt: wie Mittenzentrerringe mit Radabstandshaltern interagieren – eine Kombination, die zusätzliche Überlegungen erfordert.

Mittenzentriringe und Radabstandshalter im Zusammenspiel

Sie haben Ihre mittenzentrischen Ringe perfekt installiert. Ihre Räder sind zentriert, die Vibrationen sind verschwunden und das Fahren auf der Autobahn fühlt sich wieder ruhig an. Dann kommt ein neuer Gedanke auf: Radabstandshalter. Vielleicht wünschen Sie eine aggressivere Stellung, mehr Freiraum für die Bremszangen oder eine verbesserte Lenkgeometrie. Doch was niemand erklärt, wenn man Ihnen diese Abstandshalter verkauft: Sie verändern grundlegend Ihre Anforderungen an Mittenzentriringe.

Zu verstehen, wie mittenzentrische Distanzscheiben mit Zentrierhülsen interagieren, verhindert die frustrierende Situation, dass man Distanzscheiben einbaut, nur um danach festzustellen, dass die sorgfältig ausgewählten Ringe nicht mehr passen. Lassen Sie uns diese Beziehung analysieren, damit Sie Ihre Anordnung von Anfang an korrekt planen können.

Wie Distanzscheiben Ihre Ringanforderungen verändern

Wenn Sie eine Radscheibe zwischen Nabe und Rad anschrauben, schaffen Sie eine neue Montageoberfläche. Dies verändert alle Aspekte Ihrer Berechnung für die Nabenhülse. Laut D-Motus-Radexperten imitieren mittenzentrische Raddistanzscheiben die mittenzentrische Befestigung der originalen Fahrzeugräder und gewährleisten so, dass der zusätzliche Abstand zwischen Rad und Nabenbaugruppe die Integrität der Radbefestigung nicht beeinträchtigt.

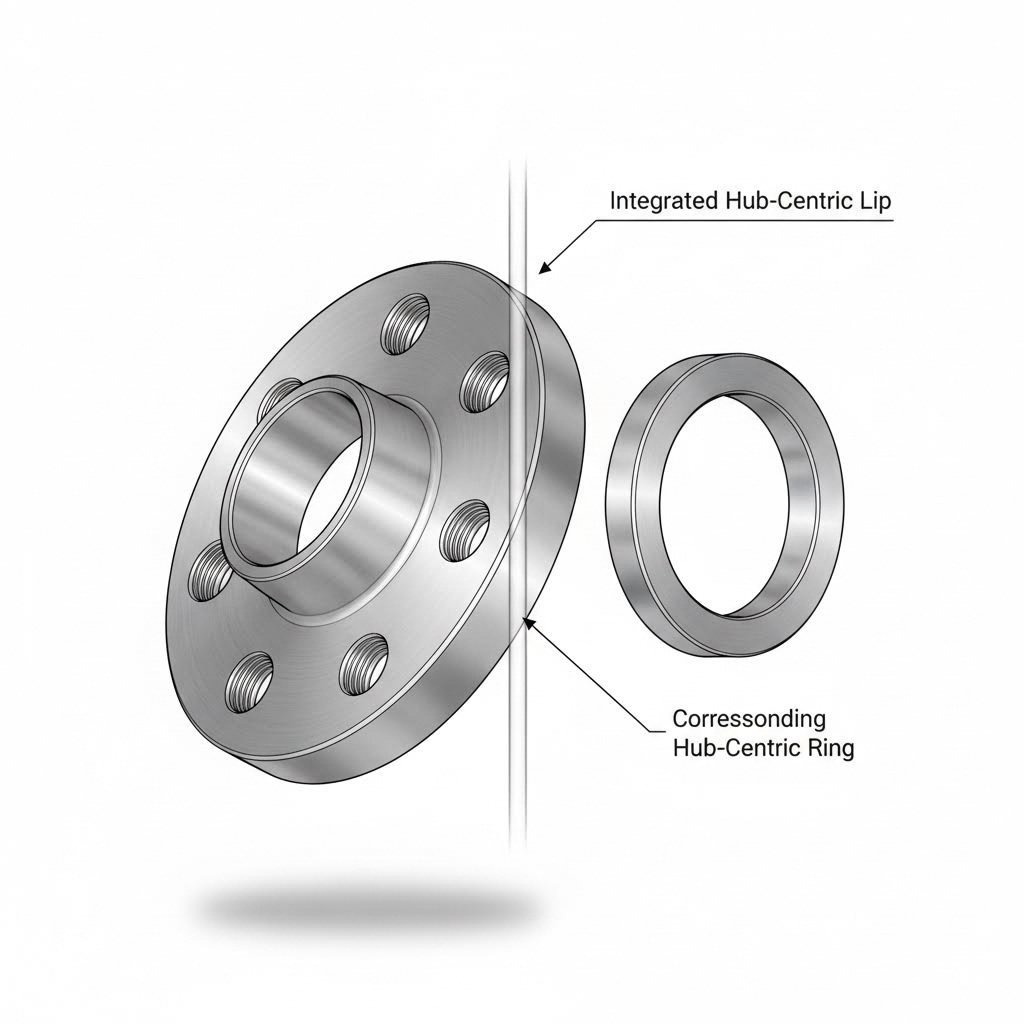

Überlegen Sie, was physikalisch passiert. Ihre ursprüngliche Nabenbohrung – das Maß, das Sie zuvor sorgfältig ermittelt haben – berührt jetzt nicht mehr direkt Ihr Rad. Der Abstandshalter befindet sich dazwischen. Daher muss sich nun die Zentrierbohrung Ihres Rads mit der Außenfläche des Abstandshalters verbinden, nicht mit der Nabe Ihres Fahrzeugs. Dadurch entstehen zwei mögliche Zentrierpunkte statt nur einem:

- Grenzfläche Abstandshalter zur Nabe: Das Zentrierloch des Abstandshalters muss genau auf die Nabenbohrung Ihres Fahrzeugs passen

- Grenzfläche Rad zum Abstandshalter: Die Zentrierbohrung Ihres Rads muss genau auf den hubzentrischen Lippenrand des Abstandshalters passen

An dieser Stelle entsteht Verwirrung. Ein Abstandshalter in Form eines Nabenbohrungs- oder Zentrierbohrungsadapters kann einen anderen Außendurchmesser als Ihre ursprüngliche Nabe aufweisen. Wenn Sie Zentrierringe für Ihre ursprüngliche Kombination aus Nabe und Rad gekauft haben, werden diese wahrscheinlich nicht mehr funktionieren, sobald Abstandshalter ins Spiel kommen. Die Maße ändern sich einfach.

Stellen Sie sich beispielsweise vor, Ihre Felge hat eine Nabenbohrung von 64,1 mm und Ihre Aftermarket-Felgen haben eine Mittelbohrung von 73,1 mm. Ohne Distanzscheiben benötigen Sie Nabenringe von 73,1 mm auf 64,1 mm. Installieren Sie jedoch eine hochwertige hubzentrische Distanzscheibe mit einem äußeren Lippenradius von 67,1 mm, dann muss sich die Felge plötzlich auf dieser 67,1-mm-Oberfläche zentrieren – was völlig andere Ringe erfordert.

Hubzentrische Distanzscheiben im Vergleich zu separaten Ringlösungen

Die gute Nachricht? Hochwertige Lösungen mit Radabstandsnabenringen sind in zwei Hauptausführungen erhältlich, jeweils mit unterschiedlichen Vorteilen, abhängig von Ihrer Anwendung.

Integrierte hubzentrische Distanzscheiben verfügen über eingebaute Zentrierlippen, die direkt in den Scheibenkörper eingedreht sind. Wie BONOSS erklärt , werden hubzentrische Distanzscheiben auf der Nabenbohrung zentriert, um eine perfekte Passform sicherzustellen. Die Distanzscheibe selbst übernimmt dabei beide Zentrierfunktionen – sie passt exakt auf die Nabe Ihres Fahrzeugs und bietet gleichzeitig eine präzisionsgefertigte Lippe, auf der sich die Felge zentriert. Für die meisten Enthusiasten stellt dies die sauberste Lösung dar.

Integrierte Designs haben jedoch Einschränkungen. Die hubzentrische Lippe des Abstandshülsens hat in der Regel einen festen Durchmesser. Wenn dieser Durchmesser nicht zu gängigen Radnabenbohrungen passt, benötigen Sie möglicherweise trotzdem einen Radaufnahmerring, um die Lücke zu schließen. Dies ist besonders häufig bei universell einsetzbaren Aftermarket-Rädern, die für mehrere Anwendungen konzipiert sind.

Lösungen mit separaten Ringen bieten mehr Flexibilität, erhöhen aber die Komplexität. Bei diesem Ansatz verwendet man einen Ring zwischen Nabe und Abstandshülse (falls erforderlich) und einen weiteren Ring zwischen Abstandshülse und Rad. Diese Stapelbauweise ermöglicht ungewöhnliche Kombinationen, erfordert aber präzise Messung mehrerer Schnittstellen.

| Faktor | Hubzentrische Abstandshülsen (integriert) | Abstandshülse + separate Ringkombination |

|---|---|---|

| Kosten | Höhere Anfangsinvestition | Niedriger, wenn Standardringgrößen funktionieren |

| Bequemlichkeit | Einzelkomponente übernimmt die Zentrierung | Mehrere Teile müssen verwaltet und eingebaut werden |

| Präzision | Ausgezeichnet – als Einheit gefräst | Gut – abhängig von der Ringqualität |

| Flexibilität | Auf den festen Lippen-Durchmesser der Abstandshülse beschränkt | Berücksichtigt ungewöhnliche Größenkombinationen |

| Bestes für | Gängige Rad-/Naben-Kombinationen | Seltene Größen, individuelle Radanordnungen |

Wie sieht es mit Bolzenmuster-Adaptern aus? Diese bringen zusätzliche Überlegungen mit sich. Eine radabstandshalter-zentrische Ringanordnung wird komplexer, wenn gleichzeitig das Bolzenmuster geändert wird – beispielsweise, wenn 5x100-Räder an ein 5x114,3-Fahrzeug angepasst werden sollen. In solchen Fällen muss der Adapter sowohl die Umwandlung des Bolzenmusters als auch die Nabenzentrierung gleichzeitig bewältigen. Hochwertige Adapter verfügen über gefräste zentrische Merkmale auf beiden Seiten, aber Sie sollten vor dem Kauf prüfen, ob die äußere Lippe zur Zentrierbohrung Ihres Rads passt.

Bei der Planung einer Spacer-Montage messen Sie den hubzentrischen Lippen-Durchmesser des Spacers, bevor Sie die Ringe bestellen. Gehen Sie nicht davon aus, dass Ihre vorhandenen Ringe passen. Bei Anwendungen mit einer Dicke von mehr als 15 mm empfiehlt D-Motus bolzenfeste, hubzentrische Spacer, die an den Fahrzeugbolzen befestigt werden und gleichzeitig eigene Bolzen für die Radmontage bereitstellen. Diese bolzenfesten Konstruktionen bieten die sicherste Verbindung für extreme Stance-Setups.

Die Quintessenz? Radabstandshalter beseitigen nicht die Notwendigkeit einer korrekten Zentrierung – sie verändern lediglich, wie diese erreicht wird. Egal ob Sie integrierte hubzentrische Spacer oder eine Kombinationslösung mit separaten Ringen wählen: Eine präzise Passform an jeder Schnittstelle sorgt dafür, dass Ihre Räder vibrationsfrei laufen und Ihre Bolzen spannungsfrei bleiben. Wenn Ihre Kombination aus Spacer und Ringen feststeht, ist der letzte Schritt die Auswahl von Komponenten, die Ihren spezifischen Fahrbedingungen entsprechen.

Die richtigen hubzentrischen Ringe für Ihre Anwendung auswählen

Sie haben eine Menge Informationen aufgenommen – Materialien, Maße, Montagetechniken, Überlegungen zu Distanzstücken. Nun kommt der entscheidende Moment: die Kaufentscheidung, die Ihr Vibrationproblem tatsächlich löst. Wo kann ich zentrische Ringe kaufen, die genau meinen Anforderungen entsprechen? Die Antwort hängt davon ab, was einen klugen Kauf von einem frustrierenden unterscheidet.

Fassen wir alles zu handlungsrelevanten Auswahlkriterien zusammen. Ob Sie ein Fahrzeug für Wochenendrennen bauen oder einfach nur komfortable Autobahnfahrten wünschen – diese Entscheidungsfaktoren führen Sie zu Zentrierzylindern, die exakt wie vorgesehen funktionieren.

Ringmaterial entsprechend Ihrem Fahrstil auswählen

Ihr Einsatzfall bestimmt Ihre Materialwahl – nicht umgekehrt. Die falsche Entscheidung hier bedeutet entweder, dass Sie zu viel für Komponenten ausgeben, die Sie nicht benötigen, oder dass unzureichende Ringe versagen, wenn die Bedingungen anspruchsvoll werden.

Für Alltagsfahrzeuge, die selten sportlich gefahren werden, stellen qualitativ hochwertige Kunststoff-Nachrüst-Radsitzringe eine sinnvolle Wahl dar. Sie sind kostengünstig, widerstandsfähig gegen Korrosion in winterlichen, salzbelasteten Klimazonen und verklemmen sich im Laufe der Zeit nicht an Stahlnaben. Wenn Ihr Fahrzeug sein Leben im Stop-and-Go-Verkehr mit gelegentlichen Autobahnfahrten verbringt, bietet Kunststoff eine ausreichende Leistung ohne unnötige Ausgaben.

Bei Anwendungen im Leistungsbereich ändert sich die Rechnung jedoch vollständig. Auf der Rennstrecke entsteht durch andauernde Bremsbelastung eine Hitze, die Kunststoff einfach nicht aushält. Aggressives Fahren in Serpentinen, das Ziehen schwerer Lasten oder jede Situation mit wiederholtem starkem Bremsen erfordert eine metallische Konstruktion. Geschmiedete Aluminium-Radsitzringe für Felgen sind in diesen Anwendungsfällen kein Luxus – sie sind zwingend erforderlich.

Berücksichtigen Sie Ihre tatsächlichen Fahrverhalten:

- Berufspendler/Alltagsfahrer: Hochwertige Polycarbonat- oder Nylonringe bieten 2–5 Jahre zuverlässigen Service bei minimalen Kosten

- Enthusiastisches Straßenfahren: Gussaluminium bietet Wärmebeständigkeit für gelegentliche sportliche Fahrten

- Einsatz auf der Rennstrecke/Autocross: Geschmiedete Aluminiumgriffe halten thermischen Zyklen ohne Verschlechterung stand

- Schwerlast/Anhängerkupplung: Die geschmiedete Konstruktion widersteht der ständigen Belastung durch Anwendungen mit hohen Lasten

- Motorsport-Wettbewerb: Präzisionsgeschmiedete Ringe mit engen Toleranzen eliminieren Variablen an der Leistungsgrenze

Kompaktzentrierte Räder erreichen ihre beste Leistung, wenn jedes Bauteil im System den Anforderungen der jeweiligen Anwendung entspricht. Die Kombination von kostengünstigen Bauteilen mit sportlicher Fahrweise erzeugt Schwachstellen, die letztendlich versagen – meistens im ungünstigsten Moment.

Einen zuverlässigen Produktionspartner finden

Die Materialauswahl ist wichtig, ebenso wie der Kaufort für zentrische Felgenringe. Der Hersteller Ihrer Komponenten bestimmt, ob diese präzisen Toleranzen tatsächlich existieren oder lediglich im Marketingtext auftauchen. Nicht alle Zentrierringe für Tuningräder liefern die behauptete Maßgenauigkeit.

Beachten Sie bei der Auswahl folgende Kriterien:

- Automotive Qualitätszertifizierungen: Achten Sie auf die IATF-16949-Zertifizierung – den Qualitätsmanagementstandard der Automobilindustrie. Laut Der Automobilfertigungsseite von Carbo Forge nutzen IATF-16949-zertifizierte Einrichtungen weltweit anerkannte Betriebseffizienzen mit konsistenter Qualität, Produktion und pünktlichen Lieferungen. Diese Zertifizierung weist auf eine systematische Qualitätskontrolle hin, nicht auf gelegentliche Inspektionen.

- Präzisionsfertigungskapazitäten: Lieferanten sollten erreichbare Toleranzen angeben. Allgemeine Aussagen wie „präzise Passform“ bedeuten ohne konkrete Angaben nichts. Hochwertige Hersteller veröffentlichen Toleranzspezifikationen – typischerweise ±0,05 mm bei geschmiedeten Bauteilen.

- Material-Rückverfolgbarkeit: Renommierte Hersteller dokumentieren Materialquellen und führen Chargenaufzeichnungen. Dies ist wichtig, falls Sie jemals Bauteilspezifikationen überprüfen oder Qualitätsprobleme klären müssen.

- Möglichkeiten für Sondermaße: Wenn Standardgrößen nicht mit Ihrer Nabenbohrung und Radmittelbohrung übereinstimmen, benötigen Sie einen Hersteller, der in der Lage ist, Sonderanfertigungen zu produzieren – keinen Wiederverkäufer, der auf Katalogartikel beschränkt ist.

Für Enthusiasten, die benutzerdefinierte Abmessungen oder Anwendungen mit hohem Volumen benötigen, bieten Zusammenarbeiten mit etablierten Partnern der Metalltechnologie Vorteile, die herkömmliche Lieferanten nicht bieten können. Unternehmen wie Shaoyi (Ningbo) Metal Technology kombinieren die IATF-16949-Zertifizierung mit präzisen Heißschmiedekapazitäten und eigener Ingenieurskompetenz. Ihr schneller Prototypenbau – verfügbar in nur 10 Tagen – bedeutet, dass maßgeschneiderte Ringabmessungen nicht monatelang Wartezeiten erfordern. Wenn Ihre Kombination aus Nabenbohrung und Rad außerhalb der Standardvorgaben liegt, wird diese Fertigungsflexibilität unersetzlich.

Die von Ihnen zuvor erreichte Messgenauigkeit ist wertlos, wenn Ihre Ringe nicht entsprechend hergestellt werden. Ein Lieferant, der Abmessungen von 73,1 mm bis 64,1 mm angibt, aber tatsächlich 73,0 mm bis 64,3 mm liefert, sorgt für einen lockeren, vibrationsanfälligen Sitz – trotz Ihrer sorgfältigen Vorbereitung.

Die günstigsten mittenzentrischen Ringe verursachen auf lange Sicht oft höhere Kosten, wenn man Ersatzteile, wiederholte Reifenwuchten und die Zeit berücksichtigt, die für die Behebung von Vibrationen nötig ist, die durch geeignete Komponenten vermieden worden wären.

Bevor Sie einen Kauf abschließen, überprüfen Sie, ob die Herstellerangaben exakt Ihren Maßen entsprechen. Bestätigen Sie die Materialzusammensetzung – insbesondere bei Metallringen, bei denen „Aluminium“ Guss oder Schmiede bedeuten könnte. Und bei Sonderanwendungen prüfen Sie vorab, ob individuelle Fertigungsmöglichkeiten bestehen, anstatt anzunehmen, dass Standardgrößen aus dem Katalog funktionieren werden.

Ihre Mittenzentrier-Ringe für Felgen stellen eine geringe Investition im Vergleich zu Ihren Rädern, Reifen und dem Fahrzeug selbst dar. Die Auswahl hochwertiger Komponenten von zertifizierten Herstellern stellt sicher, dass diese Investition jahrelanges vibrationsfreies Fahren ermöglicht, statt wiederkehrender Probleme. Mit den richtigen mittenzentrischen Ringen fachgerecht montiert, gehört das Hochgeschwindigkeits-Wackeln der Vergangenheit an – und Sie können Ihre Aftermarket-Felgen endlich so nutzen, wie sie eigentlich funktionieren sollen.

Häufig gestellte Fragen zu mittenzentrischen Ringen

1. Sind mittenzentrische Ringe legal?

Ja, mittenzentrische Ringe sind vollständig legal und stellen die korrekte Methode dar, um Fahrwerksräder an Fahrzeugnaben anzupassen. Sie gewährleisten, dass die Nabe die Last des Fahrzeugs trägt, anstatt die Beanspruchung auf die Radbolzen zu konzentrieren. Die Verwendung von mittenzentrischen Ringen ist tatsächlich der empfohlene Ansatz bei der Montage von Fahrwerksrädern, wenn die Mittendurchmesserbohrung des Rades größer ist als der Nabendurchmesser des Fahrzeugs.

2. Sind Sonderfelgen mittenzentrisch?

Die meisten Fahrwerksfelgen sind von Haus aus nicht mittenzentrisch. Hersteller fräsen absichtlich größere Mittendurchmesserbohrungen, damit ein Felgentyp auf mehrere Fahrzeuge mit unterschiedlichen Nabengrößen passt. Dieser Universalansatz bedeutet in der Regel, dass Sie mittenzentrische Ringe benötigen, um die Lücke zwischen der Mittendurchmesserbohrung Ihres Rades und dem spezifischen Nabendurchmesser Ihres Fahrzeugs zu schließen, um eine ordnungsgemäße Zentrierung und vibrationsfreie Leistung zu gewährleisten.

3. Wie genau müssen mittenzentrische Ringe sein?

Mittenzentrische Ringe erfordern eine präzise Größenanpassung – der Außendurchmesser des Rings muss exakt zur Nabenbohrung Ihres Rades passen, während der Innendurchmesser zur Nabendurchmesser Ihrer Fahrzeugnabe passen muss. Hochwertige geschmiedete Ringe erreichen Toleranzen von ±0,05 mm, während Standardringe typischerweise ±0,1–0,2 mm bieten. Selbst eine Abweichung von 0,2 mm kann bei Autobahngeschwindigkeiten zu Vibrationen führen, weshalb eine genaue Messung vor dem Kauf entscheidend ist.

4. Benötige ich mittenzentrische Ringe, wenn meine Radmuttern korrekt angezogen sind?

Ja, korrekt angezogene Radmuttern eliminieren nicht die Notwendigkeit für mittenzentrische Ringe. Wenn Räder überdimensionierte Mittelbohrungen haben, ziehen die Radmuttern das Rad zwar fest, zentrieren es aber nicht mechanisch. Dies erzeugt Mikrobewegungen unter dynamischer Belastung, die sich bei Autobahngeschwindigkeiten zu spürbaren Vibrationen verstärken können. Mittenzentrische Ringe sorgen für eine echte mechanische Zentrierung, die allein durch die Mutternspannung nicht erreicht werden kann.

5. Was ist der Unterschied zwischen geschmiedeten und kunststoffbasierten mittenzentrischen Ringen?

Geschmiedete Aluminiumringe bieten hervorragende Hitzebeständigkeit, engere Toleranzen (±0,05 mm) und außergewöhnliche Haltbarkeit für Leistungsanwendungen. Kunststoffringe funktionieren ausreichend für den täglichen Pendelverkehr, verschleißen jedoch bei wiederholter thermischer Belastung durch aggressives Bremsen. Für den Einsatz auf der Rennstrecke, beim Anhängen oder sportlichem Fahren bieten geschmiedete Ringe von nach IATF 16949 zertifizierten Herstellern wie Shaoyi Metal Technology die erforderliche Präzision und Langlebigkeit.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —