Anleitung zur maßgeschneiderten Schmiedefelgenpassform: Von der Vermessung zur perfekten Stance

Warum präzise Einpassung Ihr Erlebnis mit maßgefertigten Schmiedefelgen verändert

Haben Sie schon einmal beobachtet, wie jemand ein wunderschönes Set Schmiedefelgen montiert, nur um festzustellen, dass diese bei jeder Kurve gegen die Kotflügel reiben? Dieses frustrierende Szenario kommt häufiger vor, als man denkt – und es ist vollkommen vermeidbar. Wenn Sie in maßgefertigte Schmiedefelgen investieren, ist eine korrekte Radeinpassung nicht nur wichtig; sie ist alles.

Warum maßgefertigte Schmiedefelgen präzise Einpassung erfordern

Hier ist der grundlegende Unterschied, den Sie verstehen müssen: Serienmässige Räder zwingen Sie dazu, Ihre Erwartungen an die Größen anzupassen, die der Hersteller beschlossen hat zu produzieren. Im Wesentlichen begnügen Sie sich mit „fast passend“. Gefertigte Speichenräder drehen diese Gleichung komplett um. Diese präzisionsgefertigten Komponenten werden exakt nach Ihren Vorgaben hergestellt – jeder Millimeter der Breite, jeder Winkel des Einpresmasses, jedes Gestaltungsdetail speziell für Ihr Fahrzeug angefertigt.

Diese Flexibilität ist äusserst leistungsstark, geht aber mit Verantwortung einher. Wenn ein Hersteller Ihre Spezifikationen anfordert, gibt es kein Sicherheitsnetz vorgegebener Größen, das Messfehler auffängt. Liegen die Angaben richtig, erreichen Sie die bestmögliche Passform – die perfekte Haltung, bei der die Räder genau dort sitzen, wo Sie es sich vorgestellt haben. Liegen sie falsch, besitzen Sie teure Sonderanfertigungen, die nicht wie gewünscht funktionieren.

Die Risiken einer falschen Radpassform

Die Folgen einer falschen Reifenmontage gehen weit über die Ästhetik hinaus. Laut Performance Plus Tire verursacht ein falscher Radsatzversatz ernsthafte Probleme, die nahezu jeden Aspekt der Fahrzeugleistung beeinträchtigen – von der Fahrstabilität bei Notmanövern bis hin zu vorzeitigem Verschleiß von Radlagern, Fahrwerkskomponenten und Lenkteilen. Selbst geringfügige Änderungen des Versatzes um 5–10 mm können die Hochgeschwindigkeitsstabilität erheblich beeinträchtigen.

Egal, ob Sie ein fahrwerksoptimiertes Fahrzeug bauen, einen Straßencruiser perfektionieren oder ein Leistungsfahrzeug wie einen Porsche mit verchromten Rädern im GT3RS-Look aufrüsten – die Präzision Ihrer Maße bestimmt Ihren Erfolg.

Speziell angefertigte Schmiedefelgen schließen Kompromisse vollständig aus – aber nur, wenn die Passform korrekt berechnet wird. Dieselbe Flexibilität, die perfekte Spezifikationen ermöglicht, bedeutet auch, dass kein Raum für Vermutungen bleibt.

Diese Felgenmontageanleitung schließt die Lücke zwischen grundlegendem Felgenwissen und dem spezifischen Arbeitsablauf, den Sie als Käufer von maßgefertigten Schmiedefelgen benötigen. Sie gelangen von der Kenntnis der Fachbegriffe und Messtechniken hin zur sicheren Bestellung von Felgen, die perfekt an Ihr Fahrzeug passen. Stellen Sie sich dies als Ihren Wegweiser vom Maßband bis zum Einbautag vor – unter Berücksichtigung jedes entscheidenden Arbeitsschritts.

Wichtige Montagebegriffe, die jeder Enthusiast beherrschen muss

Bevor Sie ein Maßband zur Hand nehmen oder mit Berechnungen beginnen, müssen Sie die Sprache der Felgenmontage fließend beherrschen. Diese Begriffe sind nicht nur technisches Fachvokabular – sie bilden die Grundlage für jede Entscheidung, die Sie beim Bestellen von maßgefertigten Schmiedefelgen treffen. Das Verständnis dafür, was Offset bei Felgen bedeutet, wie Lochkreise funktionieren und warum die Nabenbohrung wichtig ist, erspart Ihnen kostspielige Fehler in der Zukunft.

Offset verständlich erklärt

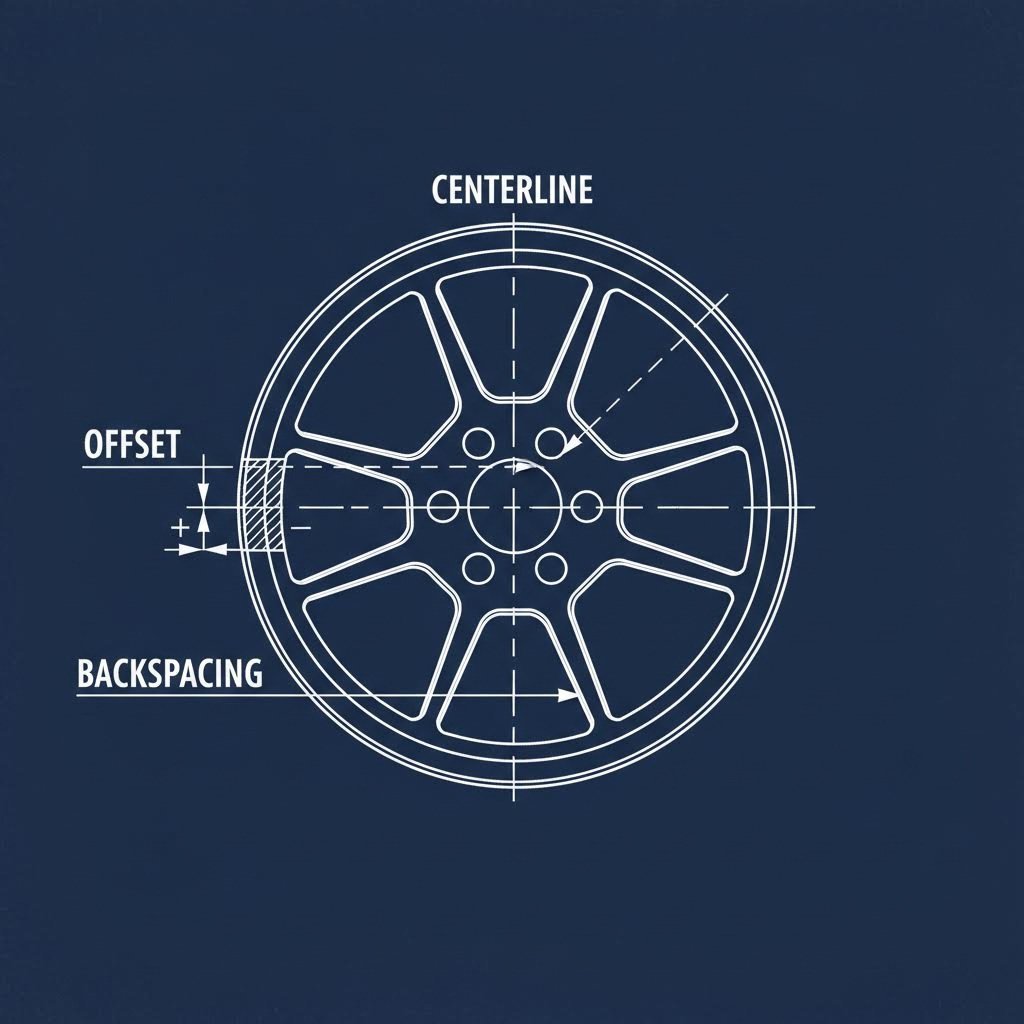

Der Offset ist wahrscheinlich die am meisten missverstandene, aber dennoch entscheidende Maßangabe bei der Rädermontage. Vereinfacht ausgedrückt ist es der Abstand zwischen der Montagefläche des Rades (dort, wo das Rad an der Nabe befestigt wird) und der tatsächlichen Mittellinie des Rades. Diese in Millimetern angegebene Messgröße bestimmt, wie weit das Rad nach innen oder außen im Verhältnis zur Aufhängung und zum Kotflügel positioniert ist.

Nach Discount Tire , beeinflusst der Offset direkt die Standbreite Ihres Fahrzeugs und stellt sicher, dass die Räder keine Kollision mit Kotflügeln, Bremsen oder Aufhängungsteilen verursachen. So wirken sich die drei Offset-Typen auf die Radausrichtung aus:

- Positiver Offset: Die Montagefläche befindet sich näher an der äußeren Seite des Rades, wodurch das Rad weiter unter den Kotflügel geschoben wird. Die meisten modernen Fahrzeuge, einschließlich europäischer Plattformen wie dem e82 und F22 BMW, sind ab Werk mit Rädern mit positivem Offset ausgestattet. Dies erzeugt ein sauberes, eingezogenes Erscheinungsbild.

- Null-Offset: Die Montagefläche ist genau mit der Mittellinie des Rades ausgerichtet. Diese neutrale Position ist weniger verbreitet, dient aber als Referenzpunkt zum Verständnis von Veränderungen beim Einpresstiefenversatz.

- Negativer Offset: Die Montagefläche befindet sich näher an der inneren Kante des Rades und schiebt das Rad nach außen, bis zur oder über die Kotflügel hinaus. Häufig als „Deep-Dish“-Räder bezeichnet, erzeugt ein negativer Einpresstiefenversatz eine aggressivere Optik, erfordert jedoch genaue Freiraum-Berechnungen.

Welche praktische Bedeutung hat das? Eine Änderung der Einpresstiefe um nur 10 mm kann den Unterschied zwischen perfekter Passform und ständigem Anschleifen ausmachen. Beim Wechsel von Serienrädern müssen Sie normalerweise berechnen, wie viel Veränderung der Einpresstiefe Ihr Fahrzeug verkraftet, bevor es Bauteile der Federung oder Kotflügel berührt.

Grundlagen zu Lochkreis und Nabenbohrung

Der Lochkreis – auch Felgenlochzahl oder Bolzenkreis genannt – muss exakt zu Ihrem Fahrzeug passen. Hier gibt es keine Alternative. Diese Maßangabe besteht aus zwei Zahlen: der Anzahl der Befestigungslöcher und dem Durchmesser des Kreises, den sie bilden.

Die Messung von Bolzenmustern unterscheidet sich je nachdem, ob Sie eine gerade oder ungerade Anzahl von Bolzenlöchern haben:

- Gerade Bolzenmuster (4, 6 oder 8 Bolzen): Messen Sie direkt über den Mittelpunkt eines Bolzenlochs zum Mittelpunkt des gegenüberliegenden Lochs. Beispielsweise beträgt das Bolzenmuster des Mustangs 5x114,3 mm, während das Bolzenmuster des Dodge Charger 5x115 mm misst – scheinbar ähnlich, aber nicht austauschbar.

- Ungerade Bolzenmuster (5 Bolzen): Da die Löcher nicht direkt gegenüberliegen, Bolt-Pattern.com empfiehlt, von der Kante der mittleren Bohrung zur nächstgelegenen Kante eines Bolzenlochs zu messen, dann den Durchmesser des Bolzenlochs hinzuzufügen und die Messung zu verdoppeln, um genaue Ergebnisse zu erzielen.

Neben dem Bolzenmuster ist die Nabenbohrung ebenso entscheidend. Dabei handelt es sich um den Durchmesser des zentralen Lochs, der über die Nabe Ihres Fahrzeugs passt. Velgen Wheels erklärt den entscheidenden Unterschied zwischen Montagearten:

- Nabenzentrische Räder: Die Mittelbohrung passt exakt auf Ihren Naben-Durchmesser, wodurch die Nabe selbst das Fahrzeuggewicht trägt. Dies gewährleistet eine überlegene Stabilität, reduziert Vibrationen und minimiert die Belastung der Radmuttern – entscheidend für Hochleistungsanwendungen.

- Schraubenzentrische Räder: Verfügen über eine vergrößerte Mittelbohrung und beruhen allein auf den Radmuttern zur Zentrierung. Obwohl sie vielseitiger auf verschiedenen Fahrzeugplattformen einsetzbar sind, benötigen sie nabenzentrische Ringe, um Vibrationen zu vermeiden, und erfordern möglicherweise häufigeres Nachziehen der Radmuttern.

Bei maßgefertigten Schmiedefelgen ist die nabenzentrische Passform der Goldstandard. Hersteller können den genauen Durchmesser der Mittelbohrung für Ihr spezifisches Fahrzeug fräsen, um die von Ihnen bezahlte Präzision sicherzustellen.

Einpresstiefen und deren Beziehung zum Versatz

Während der Versatz von der Mittellinie aus gemessen wird, misst die Einpresstiefe von der Montagefläche bis zur inneren Kante der Felge (hintere Kante). Diese Maße sind mathematisch miteinander verknüpft, erfüllen jedoch unterschiedliche Zwecke bei der Prüfung von Freiräumen.

Stellen Sie es sich so vor: Die Einbaumaß (Backspacing) gibt genau an, wie viel Platz das Rad hinter der Montagefläche einnimmt – entscheidend, um ausreichenden Abstand zu Achsschenkeln, Bremszangen und inneren Kotflügeln zu gewährleisten. Ein Rad mit größerer Einbaumaß sitzt weiter innen, während eine geringere Einbaumaß die Radhalterung nach außen verlegt.

Der Zusammenhang funktioniert folgendermaßen: Bei gegebener Radbreite erhöht sich die Einbaumaß, wenn die positive Felgenoffset zunimmt. Umgekehrt verringert sich die Einbaumaß, wenn die Offset in den negativen Bereich geht. Bei einem Vergleich von Rädern unterschiedlicher Breiten müssen Sie beide Maße berechnen, um die tatsächlichen Auswirkungen auf die Passform zu verstehen.

Nachdem Sie nun die Fachbegriffe kennen, ist es Zeit, diese Begriffe praktisch anzuwenden, indem Sie präzise Messverfahren an Ihrem konkreten Fahrzeug durchführen.

Schritt-für-Schritt-Messmethode für genaue Spezifikationen

Bereit, Ihre Werkzeuge zu nehmen und mit dem Messen zu beginnen? Hier trifft Theorie auf Praxis. Egal, ob Sie Upgrades planen, die den beliebten Reifengrößenkonfigurationen des Tesla Model 3 ähneln, oder an einer völlig anderen Plattform arbeiten – der Messprozess bleibt gleich. Mit einigen grundlegenden Werkzeugen und sorgfältiger Technik ermitteln Sie alle notwendigen Spezifikationen, um maßgefertigte Schmiederäder sicher zu bestellen.

Genauigkeit beim Messen Ihrer aktuellen Felgen-Spezifikationen

Bevor Sie die Freiräume für neue Felgen messen, benötigen Sie Basisdaten Ihres bestehenden Setups. Laut AutoZone benötigen Sie nur wenige gängige Werkzeuge: ein Maßband oder Lineal, eine gerade Kante (ein Wasserwaage oder eine Holzplanke eignet sich perfekt) und einen Taschenrechner. Ein Messschieber ist optional, erhöht aber die Präzision.

- Demontieren Sie die Felge vom Fahrzeug: Heben Sie Ihr Fahrzeug zunächst sicher an und entfernen Sie das Rad vollständig. Obwohl einige Messungen mit montierten Rädern möglich sind, verbessert sich die Genauigkeit erheblich, wenn Sie freien Zugang zur Befestigungsfläche und zur Innenkante haben.

- Messen Sie die Gesamtbreite des Rads: Legen Sie Ihren Lineal quer über die äußeren Kanten des Rads – nicht über den Reifen, sondern über die Felge selbst. Messen Sie von der Außenkante einer Seite zur Außenkante der gegenüberliegenden Seite. Wichtig: Messen Sie von den Montageflanschen aus, nicht von den Sitzflächen (Bead Seats), auf denen der Reifen sitzt. Eine als „8 Zoll breit“ bezeichnete Felge sollte zwischen diesen Punkten etwa 8 Zoll messen.

- Bestimmen Sie den Felgendurchmesser: Messen Sie von der inneren Kante der Sitzfläche (Bead Seat) einer Seite direkt über den Mittelpunkt zur inneren Kante auf der gegenüberliegenden Seite. Dadurch erhalten Sie den tatsächlichen Durchmesser, an dem Ihr Reifen montiert wird – dieser entspricht in der Regel der vom Hersteller angegebenen Größe (17", 18", 19", etc.).

- Berechnen Sie die Mittellinie: Teilen Sie Ihre gemessene Breite durch zwei. Bei einem 8-Zoll-Rad liegt die Mittellinie 4 Zoll von jeder Kante entfernt. Dieser Bezugspunkt ist entscheidend zur Berechnung des Einpresstiefs.

- Messen Sie das Einpresstief: Platzieren Sie Ihren Lineal quer über die Rückseite des Rads (die Seite, die zum Fahrzeug zeigt). Messen Sie den Abstand vom Lineal bis zur Radmontagefläche – der flachen, bearbeiteten Fläche, wo das Rad auf der Nabe aufliegt. Subtrahieren Sie Ihre Mittellinienmessung von dieser Zahl. Ist das Ergebnis positiv, haben Sie ein positives Einpresstief; ist es negativ, haben Sie ein negatives Einpresstief.

- Überprüfen Sie das Bolzenmuster: Zählen Sie die Radbolzenlöcher und messen Sie dann den Lochkreisdurchmesser mit der für Ihre Anzahl passenden Methode. Bei 4- oder 6-Loch-Mustern messen Sie mittig von gegenüberliegenden Löchern. Bei 5-Loch-Mustern messen Sie von der Mitte eines Lochs zur gegenüberliegenden Kante des nicht benachbarten Lochs.

- Messen Sie die Zentrierbohrung: Verwenden Sie ein Maßband oder einen Messschieber, um den Durchmesser des mittigen Lochs zu messen. Für höchste Genauigkeit empfiehlt AMMO NYC mithilfe eines teleskopischen Bohrungsmessgeräts an Ihren Originalrädern für schnelle, präzise Messwerte.

Radlauf- und Federbein-Freigangsprüfung

Ihre aktuellen Radmessungen bilden eine Grundlage, aber geschmiedete Spezialräder weisen oft andere Breiten und Einpresstiefen auf. Das bedeutet, dass Sie den verfügbaren Freiraum – den dreidimensionalen Raum, den Ihre neue Kombination aus Rad und Reifen einnehmen kann, ohne mit anderen Bauteilen zu kollidieren – genau ermitteln müssen.

Beginnen Sie mit dem vertikalen Freiraum. Messen Sie vom Zentrum Ihrer Radsatznabe senkrecht nach oben bis zur Stelle, an der der obere Radlaufkontakt besteht. Diese Messung, kombiniert mit dem geplanten Reifendurchmesser, bestimmt, ob größere Räder eingebaut werden können, ohne am Radlauf zu reiben. Beachten Sie, dass viele Enthusiasten, die auf Konfigurationen wie die Tesla Model Y Reifengröße aufrüsten, diese Grenzen häufig ausreizen – die genaue Kenntnis Ihres Freiraums verhindert unerwartete Probleme.

Als Nächstes muss der Einbaublattabstand überprüft werden. Laut AMMO NYC müssen Sie den Abstand zwischen der innersten Kotflügelwand und dem Radauflagepunkt der Aufnahmehülse messen. Notieren Sie die gesamte Tiefe des Radkastens sowie die Tiefe von der Nabenscheibe bis zum nächstgelegenen Bauteil Ihrer Radaufhängung – dazu gehören Federbeine, Querlenker und Spurstangen.

Auch die Innenseite der Kotflügelverkleidung ist wichtig. Viele Fahrzeuge verfügen über Kunststoffverkleidungen, die näher am Rad liegen als die Metallkarosserie selbst. Prüfen Sie, ob Halterungen, Verstärkungen oder Formgebungen vorhanden sind, die ein breiteres Rad berühren könnten. Gelegentlich lässt sich durch Versetzen oder Kürzen dieser Verkleidungen zusätzlicher Freiraum schaffen, doch diese Hindernisse müssen bereits bei der Messung erkannt werden.

Messung des Bremszangen-Freiraums

Bremszangen-Kollision ist einer der häufigsten Gründe für eine nicht passende Radmontage – und gleichzeitig einer der gefährlichsten. Ihr Radeinbauradius-Rechner kann dies nicht vorhersagen, ohne genaue Eingabewerte.

Messen Sie den Bremssattelabstand in zwei Dimensionen. Bestimmen Sie zunächst den Durchmesser am äußersten Punkt Ihrer Bremsen – dem äußersten Punkt des Bremssattels oder der Bremsscheibe. Dies ergibt den Mindestdurchmesser Ihrer Felgen. Eine kleinere Felge passt einfach nicht über Ihre Bremsen.

Zweitens messen Sie den Abstand zwischen der Sattelfläche und der Nabenmontagefläche. Dies zeigt Ihnen, wie viel Einbaubreite (Backspacing) Ihre Felgen benötigen, bevor Speichen oder Innenkranz den Bremssattel berühren. AMMO NYC betont die Messung dieses Abstands, um Reibung mit Felgenspeichen zu vermeiden – besonders wichtig bei geschmiedeten Vielspeichenfelgen mit minimalem Abstand zwischen den Speichen.

Messen in mehreren Federzuständen

Das unterscheidet sorgfältige Messungen von unvollständigen: die Federwegbewegung. Die Fahrzeugfederung wird über Unebenheiten zusammengedrückt und dehnt sich beim Ausfedern aus. Eine Felge, die bei normaler Standhöhe alles freilässt, kann bei voller Kompression gegen Kotflügel oder Innenverkleidung schlagen.

Führen Sie Ihre Abstandsmessungen an drei Positionen durch:

- Normale Fahrhöhe: Die Ausgangsposition mit dem Gewicht des Fahrzeugs auf den Rädern.

- Vollständige Kompression (Aufwärtsfederung): Heben Sie den Fahrzeugkörper an, während das Rad am Boden bleibt, oder drücken Sie fest auf die Kotflügel, um die Kompression zu simulieren. Prüfen Sie alle Abstandspunkte in diesem komprimierten Zustand.

- Vollständige Auslenkung (Absenkung): Wenn das Rad frei hängt (Fahrzeug über die Rahmenaufhängung angehoben, nicht über die Federung), prüfen Sie, dass nichts bei maximaler Auslenkung in Kontakt kommt – besonders wichtig für Lenkungskomponenten bei voller Lenkeinschlag.

Drehen Sie außerdem das Lenkrad vollständig nach links und rechts, während Sie die Abstände überprüfen. Ein Rad, das geradeaus perfekt passt, könnte bei vollem Lenkeinschlag Innenseiten des Kotflügels oder Spurstangen berühren. Diese Methode des Felgenpassungsrechners – das Überprüfen mehrerer Positionen – stellt sicher, dass Ihre Messungen reale Fahrbedingungen berücksichtigen, nicht nur eine statische Darstellung.

Nachdem Sie Ihre Maße erfasst und dokumentiert haben, können Sie diese Zahlen nun in spezifische Felgenanbauarten und die dafür erforderlichen genauen Spezifikationen umsetzen.

Verständnis für Flush, Poke, Tucked und Stretched Felgenanbauarten

Nachdem Sie nun Ihre Maße erhoben haben, kommt der spannende Teil – die Entscheidung, wie genau Ihre Räder sitzen sollen. Ihre Felgenanbauart bestimmt den gesamten optischen Charakter Ihres Fahrzeugs und beeinflusst direkt die Spezifikationen, die Sie bestellen müssen. Ob Sie ein dezent veredeltes Werksergebnis anstreben oder eine auffällige Show-Position bevorzugen – das Verständnis dieser Anbauarten hilft Ihnen dabei, Ihre Vision in präzise Zahlen umzusetzen.

Spezifikationen und Anforderungen für Flush-Anbau

Die Flush-Anbauart stellt den idealen Kompromiss für die meisten Enthusiasten dar – und das aus gutem Grund. Laut Apex Wheels tritt eine Flush-Anbauart auf, wenn Felgen und Reifen exakt bündig mit den Radhäusern abschließen, wodurch die maximal mögliche Felgen- und Reifengröße genutzt wird und sowohl Optik als auch Fahrleistung deutlich verbessert werden.

Was macht das Flush-Look so beliebt? Sie erhalten maximalen Grip von breiteren Rädern und Reifen, behalten dabei aber ein sauberes, durchdachtes Erscheinungsbild. Die Radfläche ist bündig mit der Kante der Kotflügel ausgerichtet – weder eingezogen noch hervorstehend. Es ist die Goldilocks-Zone der Radaufnahme.

Um ein bündiges Ergebnis zu erzielen, sind sorgfältige Offset-Berechnungen anhand Ihrer Maße erforderlich. In der Regel verwenden Sie geringere Offsets als die werkseitigen Vorgaben, um das Rad nach außen zu verlagern. Wenn Sie beispielsweise 17x9- gegenüber 17x7-Felgen vergleichen, muss die zusätzliche Breite von zwei Zoll durch eine angepasste Offset-Kompensation ausgeglichen werden, um die korrekte Positionierung beizubehalten. Eine 17x7-Felge mit +45 mm Offset müsste beispielsweise bei einer 17x9-Felge auf +35 mm Offset angepasst werden, um bündig zu bleiben – jede Erhöhung der Breite erfordert eine Neuberechnung.

Der Kompromiss? Engere Toleranzen bedeuten, dass möglicherweise unterstützende Modifikationen notwendig sind. Apex Wheels weist darauf hin, dass bestimmte Fahrzeuge ein Auswalzen der Kotflügel oder zusätzlichen negativen Sturz benötigen, um Reibung zu vermeiden. Dies sind keine Ausschlusskriterien, aber Faktoren, die bei der Planung Ihres Fahrzeugumbaus berücksichtigt werden sollten.

Überlegungen zur aggressiven Haltung

Jenseits des bündigen Sitzes bieten drei unterschiedliche Stile verschiedene Grad der optischen Aggressivität – jeweils mit spezifischen Auswirkungen auf die Spezifikation.

Tucked-Fitment: Dieser Stil positioniert Räder und Reifen hinter der Kotflügel-Linie, was eine „Sleeper“-Ästhetik erzeugt, die oft bei Air-Ride-Fahrzeugen zu sehen ist. Wie Apex Wheels erklärt, nutzen Tucked-Fitments die verfügbare Kotflügel-Freigabe nicht vollständig, wodurch ein Teil des Leistungspotenzials ungenutzt bleibt. Allerdings ist es der sicherste Ansatz für Fahrzeuge, die im täglichen Einsatz absoluten Verzicht auf Reibungsrisiko gewährleisten sollen. Tucked-Spezifikationen beinhalten typischerweise höhere positive Offsets oder schmalere Breiten, als ein bündiger Sitz zulassen würde.

Poke-Fitment: Wenn sich die Räder über die Kotflügel hinausragen, liegt Poke vor. Dieser aggressive Look reicht von dezent (etwa eineinhalb Zoll) bis zum extremen Ausbau. Kundenspezifischer Räder-Offset zeigt diese Entwicklung klar: Ein 20x9-Zoll-Rad mit +1 mm Einpresstiefe ragt etwa einen Zoll hervor (poke) an einer Ford F-150, während ein 20x12-Zoll-Rad mit -44 mm Einpresstiefe ungefähr 5,5 Zoll herausragt. Die Beziehung ist vorhersehbar – niedrigere (negativere) Einpresstiefen und größere Breiten bedeuten mehr Poke.

Poke sieht gut aus bei Trucks und erhöhten Fahrzeugen, kann aber bei tiefgelegten Sportwagen unproportional wirken. Außerdem sind die Räder stärker Straßenschmutz ausgesetzt und in manchen Regionen sind eventuell verlängerte Kotflügel für die gesetzliche Zulassung erforderlich.

Gestreckte Bereifung: Dieser Stil kombiniert schmalere Reifen mit breiteren Felgen und erzeugt so ein markantes Seitenwand-Aussehen. Welche Größe eines gestreckten Reifens passt auf 20x9-Zoll-Felgen? Im Allgemeinen ergibt ein 245-mm-Reifen auf einer 9-Zoll-Felge eine moderate Dehnung, während ein 225-mm-Reifen eine aggressive Dehnung erzeugt. Solche gestreckten Konfigurationen finden sich oft bei Stance-Fahrzeugen, bei denen extreme Sturzwinkel dieses Reifen-Felgen-Verhältnis erfordern.

Beachten Sie, dass überdehnte Reifen Ihre Aufstandsfläche verringern und das Fahrverhalten beeinträchtigen können. Es handelt sich in erster Linie um eine ästhetische Entscheidung und nicht um eine Leistungssteigerung.

Montagestil-Vergleich

Die Wahl Ihres Stils hängt von Ihren Prioritäten ab. Der folgende Vergleich zeigt, welche Anforderungen jeder Montagestil an die Spezifikationen stellt und was Sie bei jedem Ansatz gewinnen – oder aufgeben –:

| Montagestil | Typischer Offset-Bereich | Breitenbetrachtungen | Freiräume-Anforderungen | Bestes für |

|---|---|---|---|---|

| Eingezogen | Höherer positiver Wert (serienmäßig oder darüber) | Serienbreite oder leicht breiter | Minimal – bleibt innerhalb der Kotflügelkontur | Alltagsfahrzeuge, Air-Ride-Aufbauten, höchste Priorität auf keine Reibung |

| Schleudern | Niedriger als Werk (+15 bis +35 typisch) | 1-2 Zoll breiter als Werk | Kann Kotflügelverformung und Spurwinkelanpassung erfordern | Straßenperformance, ausgewogenes Verhältnis von Ästhetik und Funktion |

| Poke | Null bis negativ (-12 bis -44 üblich) | 2-4 Zoll breiter als Werk | Oft benötigt Kotflügelmodifikationen, Hubkit an Lastwagen | Show-Trucks, aggressive Builds, angehobene Fahrzeuge |

| Gestreckt/Stance | Weit verbreitet, abhängig von der Sturzeinstellung | Breite Felgen mit schmalen Reifen (285/35 18x9.5 Kombinationen) | Umfangreich – erfordert Sturz-, Kotflügelmodifikationen und tiefe Fahrwerke | Ausstellungsfahrzeuge, optisch orientierte Umbauten |

Passende Felgenauswahl entsprechend dem Einsatzbereich

Ihr vorgesehener Verwendungszweck sollte Ihre Felgenwahl bestimmen. Fahrzeuge für die Rennstrecke profitieren von bündigen oder leicht eingezogenen Felgenkombinationen, die die Reifenbreite maximieren, ohne bei aggressiver Kurvenfahrt zu interferieren. Die Breite der Hinterreifen des C8 Z06 – 345 mm breite Hinterräder – zeigt, wie fahrzeugseitig der Kontaktpatch gegenüber der Optik priorisiert wird.

Straßen-Performance-Fahrzeuge zielen typischerweise auf bündige Felgenmontage ab. So profitieren Sie von verbessertem Grip durch breitere Reifen, behalten aber gleichzeitig eine praktische Alltagstauglichkeit. Die werkseitigen Reifengrößen des C8 Z06 spiegeln Chevrolets technisches Gleichgewicht zwischen Grip und Freiraum wider – ein Referenzpunkt bei der Planung ähnlicher Umbauten.

Show-orientierte Fahrzeuge haben mehr Flexibilität. Wenn Ihr Auto hauptsächlich an Treffen und Cruises teilnimmt, anstatt Kurven zu attackieren, werden gestreckte Reifen und Stance-Felgenkombinationen trotz ihrer Einbußen im Handling praktikabel. Berücksichtigen Sie jedoch, dass Sie Leistung gegen optische Wirkung eintauschen.

Bei extrem leistungsorientierten Anwendungen bedenken Sie, dass die Reifengröße, die der c8 zr1 verwendet, den Höhepunkt des serienmäßigen, rennstreckenoptimierten Engineering darstellt – ein Beleg dafür, dass Hersteller Funktionalität priorisieren, wenn es um Rundenzeiten geht. Ihre individuellen Spezifikationen sollten ähnliche Prioritäten widerspiegeln, wenn Leistung Ihr Ziel ist.

Verhältnis Felgenbreite zu Reifenbreite

Jede Felgenbreite hat einen akzeptablen Reifenbreitenbereich. Zu schmale Reifen führen zu Instabilität; zu breite erhöhen das Risiko eines Abhebens der Reifenwulst. Verwenden Sie diese Richtlinie für gängige Kombinationen:

- 8,0" Felgenbreite: 215 mm bis 245 mm Reifenbreite (ideal: 225–235 mm)

- 9,0" Felgenbreite: 235 mm bis 265 mm Reifenbreite (ideal: 245–255 mm)

- 9,5" Felgenbreite: 245 mm bis 275 mm Reifenbreite (ideal: 255–265 mm)

- 10,0" Felgenbreite: 255 mm bis 285 mm Reifenbreite (ideal: 265–275 mm)

- 10,5" Felgenbreite: reifenbreite von 265 mm bis 295 mm (ideal: 275–285 mm)

- 11,0"-Felgenbreite: reifenbreite von 275 mm bis 305 mm (ideal: 285–295 mm)

Diese Bereiche verschieben sich, wenn Reifen gezielt gestreckt werden. Ein 285/35 18x9,5-Setup liegt am oberen Ende des Akzeptablen für diese Felgenbreite und erzeugt eine quadratische Seitenwand. Die Verwendung eines 265er-Reifens auf derselben Felge führt zu einer Dehnung.

Nachdem Sie Ihren Montagestil ausgewählt und die Zielvorgaben im Blick haben, besteht der nächste Schritt darin, wie unterschiedliche Fahrzeugplattformen diese Berechnungen beeinflussen – denn dieselben Spezifikationen führen bei verschiedenen Marken und Modellen zu unterschiedlichen Ergebnissen.

Gesichtspunkte zur Fahrzeugplattform-Passform bei gängigen Sportwagen

Hier ist eine Realitätsprüfung, die viele Enthusiasten überrascht: Dieselben Felgenspezifikationen führen bei verschiedenen Fahrzeugen zu völlig unterschiedlichen Ergebnissen. Eine 19x10 +40-Konfiguration, die bei einer Plattform perfekt bündig sitzt, kann bei einer anderen übermäßig eingezogen sein oder bei einer dritten ständig reiben. Das Verständnis der spezifischen Einbaumerkmale Ihres Fahrzeugs – bevor maßgefertigte Schmiedefelgen bestellt werden – spart Ärger und Geld.

Jede Plattform bringt einzigartige Herausforderungen mit sich, die durch werkseitige Konstruktionsentscheidungen geprägt sind: Die Geometrie der Aufhängung, die Kotflügelgestaltung, die Größe des Bremssatzes und die Serienfelgenspezifikationen beeinflussen alle, was passt. Lassen Sie uns die gängigsten Performance-Plattformen und ihre spezifischen Einbauaspekte genauer betrachten.

Einbautoleranzen bei amerikanischen Muscle-Cars

Amerikanische Performance-Fahrzeuge bieten großzügige Radhäuser und relativ unkomplizierte Einbaumöglichkeiten – doch detailspezifische Angaben zur Modellgeneration sind äußerst wichtig.

Chevrolet Corvette Generationen: Die Corvette-Plattform zeigt, wie sich die Einbauparameter von Generation zu Generation dramatisch verändern. Laut Fitment Industries weisen C5 Corvette Räder ein 5x120,65 mm Befestigungsmuster auf, mit Felgendurchmessern von 17 bis 20 Zoll, Breiten von 8,5 bis 9,5 Zoll und typischen Offsets zwischen +39 und +56. Das relativ kompakte Bremssystem der C5 ermöglicht Mindestdurchmesser von 17 Zoll bei Basisvarianten, obwohl Modelle wie die Z06 mit größeren Bremsanlagen möglicherweise 18 Zoll Mindestdurchmesser erfordern.

Beim Wechsel zu C6 Corvette Rädern bleibt das Befestigungsmuster gleich, doch die Offset-Bereiche wurden weiterentwickelt, um breitere serienmäßige Kotflügel aufzunehmen. Die von Werk aus aggressivere Haltung der C6 bedeutet, dass C6 Räder oft niedrigere Offsets als ihre C5-Pendants aufweisen, um ein äquivalentes optisches Ergebnis zu erzielen. Praxisbeispiele zeigen, dass Konfigurationen wie 19x10 +44 an C5-Plattformen hellaflush-Aussehen erzielen—Spezifikationen, die sich bei neueren Generationen anders darstellen würden.

C7 und C8 Corvettes setzen diese Entwicklung mit zunehmend aggressiveren Serienausführungen fort. Die einzigartige Architektur des Mittelmotors C8 erfordert aufgrund der Motorposition sorgfältige Berechnungen beim hinteren Freiraum.

Chevrolet Camaro Varianten: Camaro-Räder stellen ihre eigenen, generationsspezifischen Herausforderungen dar. Fünfte und sechste Generation der Camaros verwenden ein 5x120-mm-Lochkreis-Muster mit einer Nabenaufnahme von etwa 67,1 mm. Die ZL1-Varianten erschweren die Situation jedoch erheblich – ihre großen Brembo-Bremsanlagen benötigen oft Räder mit einem Mindestdurchmesser von 20 Zoll, um die vorderen Bremszangen zu passieren.

Standard-SS-Modelle können in der Regel 19-Zoll-Räder verbauen, während Basisversionen mit V6- und Turbo-Vierzylindermotoren 18-Zoll-Räder zulassen. Bei der Auswahl von Camaro-Rädern sollten Sie stets Ihre spezifische Bremsausrüstung prüfen. Ein Rad, das an eine 2SS passt, mag nicht an die vorderen Bremsen eines ZL1 passen.

Ford Mustang Plattform: Die Mustang-Generationen S550 und S650 verwenden eine 5x114,3-mm-Lochzahl – ein Unterschied zur 5x4,5-Zoll-Lochzahl älterer Modelle. Die Nabenbohrung beträgt 70,5 mm, und die werkseitigen Einpresstiefen liegen je nach Ausstattungslinie typischerweise zwischen +35 und +55. Der Weg zur Mustang-Radnachrüstung ist gut dokumentiert, wobei die meisten Enthusiasten 19x10- oder 19x11-Zoll-Räder an der Hinterachse für eine aggressivere Stellung verwenden. Bei den Bremsen des GT Performance Package ist eine sorgfältige Überprüfung des Durchmessers erforderlich – einige 18-Zoll-Räder passen nicht über die größeren Bremsscheiben.

Aspekte bei europäischen Leistungsfahrzeugen

Europäische Plattformen erfordern präzisere Spezifikationen, da engere Toleranzen und komplexere Federungsgeometrien die Passform beeinflussen.

BMW-Chassis-Codes: Das Entwicklungscodesystem von BMW (E-Codes und F-Codes) bietet einen zuverlässigen Rahmen, um Montageparameter zu verstehen. Laut Alloy Wheels Direct legen die werkseitigen Optionen von BMW und die Spezifikationen anerkannter Tuningunternehmen getestete Rad- und Reifengrößen fest, die eine korrekte Passform und Sicherheit gewährleisten.

Die BMW F22 (2er Coupé) verkörpert typische BMW-Montagemaße: 5x120 mm Lochkreis, 72,6 mm Nabenbohrung und werkseitig genehmigte Radgrößen von 16x7 bis 19x8. Die vorderen Einbaumaße liegen typischerweise zwischen +40 und +45, während die hinteren Maße bei gestaffelten Setups zwischen +47 und +52 liegen. Diese Spezifikationen spiegeln BMWs technische Prioritäten wider – die Aufrechterhaltung des richtigen Spurkranzradius für optimales Lenkgefühl bei gleichzeitiger Maximierung der Reifenbreite.

Ältere E-Chassis-Fahrzeuge wie die E82 (1er Coupé) teilen den 5x120 mm Lochkreis, passen aber oft leicht abweichende Einbaumaße auf. Die werkseitlich genehmigten Spezifikationen für die E82 lauten 18x7,5 +47 vorne und 18x8,5 +52 hinten – Werte, die sich gut als Ausgangspunkt für individuelle Radberechnungen eignen.

Ein entscheidender BMW-Aspekt: Viele Leistungsvarianten sind mit unterschiedlichen Bremssystemen ausgestattet. Ein M Sport-Paket, M Performance-Bremsen oder eine komplette M-Auto-Ausstattung erfordern jeweils unterschiedliche Mindestradradien. Überprüfen Sie stets Ihre spezifische Bremskonfiguration, bevor Sie die Spezifikationen endgültig festlegen.

Nissan 370Z Plattform: Die 370Z-Räder haben ein Bolzenmuster von 5x114,3 mm und eine Nabenbohrung von 66,1 mm – Spezifikationen, die mit vielen Nissan- und Infiniti-Leistungsplattformen gemeinsam genutzt werden. Serienmäßige Radrößen reichen von 18 bis 19 Zoll, wobei versetzte Breiten (breitere Hinterräder als Vorderräder) die Norm sind. Übliche Upgrade-Wege führen zu Konfigurationen von 19x9,5 Zoll vorne und 19x10,5 Zoll hinten, mit Offsets im Bereich von +15 bis +25 für aggressive Sitzungen.

Das Akebono-Bremssystem des 370Z bei den Ausführungen Sport und Nismo erschwert die Auswahl. Diese Vier-Kolben-Sättel vorne sitzen näher an der Radfläche als die Basisbremsen und erfordern daher eine sorgfältige Prüfung des Speichenabstands bei mehrspeichigen Schmiederädern.

Tesla Elektrofahrzeug-Einpassung

Teslas elektrische Plattformen bringen einzigartige Montageüberlegungen mit sich, die herkömmliche Verbrennungsfahrzeuge nicht teilen.

Tesla Model 3 Räder verwenden ein Bolzenmuster von 5x114,3 mm mit einer Nabenaufnahme von 64,1 mm – kleiner als bei vielen Sportlimousinen. Die Serienräder reichen je nach Ausstattung von 18 bis 20 Zoll, wobei die Performance-Variante versetzte 20x8,5 Zoll vorne und 20x9,5 Zoll hinten verwendet. Die Einpresstiefe liegt typischerweise zwischen +35 und +45.

Was macht Tesla 3 Räder einzigartig? Die Empfindlichkeit gegenüber Gewicht. Die Effizienz von Elektrofahrzeugen hängt stark von der ungefederten Masse ab, weshalb leichte Schmiedefelgen besonders vorteilhaft sind. Zudem führt die Platzierung der Batterie im Model 3 zu einem tiefen Schwerpunkt, der die Geometrie der Aufhängung beeinflusst – und damit auch die optimale Berechnung der Einpresstiefe für ein ausgewogenes Fahrverhalten.

Rekuperatives Bremsen reduziert die Wärmeentwicklung in den Reibungsbremsen, wodurch Tesla-Fahrer in der Regel keine so aggressiven Bremskühlungen in ihren Radkonstruktionen benötigen. Die Bremsanlage des Performance-Modells, die auf den Einsatz auf der Rennstrecke ausgerichtet ist, erfordert jedoch weiterhin die Überprüfung des Mindestdurchmessers.

Referenztabelle zur Plattform-Spezifikation

Verwenden Sie diese Referenztabelle als Ausgangspunkt für die Baseline-Spezifikationen Ihrer Plattform. Beachten Sie, dass diese typische Bereiche darstellen und Ihre konkrete Fahrzeugkonfiguration abweichen kann:

| Fahrzeugplattform | Bolzenmuster | Nabenbohrung | Üblicher Durchmesserbereich | Typische vordere Einpresstiefe | Typische hintere Einpresstiefe | Anmerkungen zur Bremsanlage |

|---|---|---|---|---|---|---|

| C5 Corvette (1997–2004) | 5x120,65 mm | 70,3 mm | 17-20" | +40 bis +56 | +40 bis +56 | Z06 erfordert möglicherweise mindestens 18" |

| C6 Corvette (2005–2013) | 5x120,65 mm | 70,3 mm | 18-20" | +40 bis +58 | +50 bis +58 | Z06/ZR1 erfordern mindestens 19" |

| 5. und 6. Generation Camaro SS | 5x120 mm | 67.1mm | 19-20" | +35 bis +50 | +35 bis +50 | 19" räumt Standardbremsen frei |

| Camaro ZL1 | 5x120 mm | 67.1mm | 20" | +27 bis +35 | +27 bis +35 | mindestens 20" für Brembo-Paket |

| S550/S650 Mustang GT | 5x114,3 mm | 70,5mm | 18-20" | +35 bis +50 | +35 bis +50 | PP-Bremsen benötigen möglicherweise 19" |

| BMW F22 (2er Serie) | 5x120 mm | 72,6 mm | 16-19" | +40 bis +45 | +45 bis +52 | M-Sportpaket beeinflusst Freiraum |

| Nissan 370Z | 5x114,3 mm | 66,1 mm | 18-19" | +15 bis +30 | +15 bis +30 | Akebono-Bremsen benötigen Speichenfreiraum |

| Tesla Model 3 | 5x114,3 mm | 64,1 mm | 18-20" | +35 bis +45 | +35 bis +45 | Leistungsvariante – Prüfen Sie die Freigabe für 20"-Räder |

Wie werkseitige Bremsausrüstungen die Mindestfelgendurchmesser beeinflussen

Ihre Bremsausrüstung bestimmt häufig den Mindestfelgendurchmesser stärker als jeder andere Faktor. Laut Alcon erfordern gängige Bremsscheibengrößen von 343 mm, 355 mm und 380 mm jeweils Mindestfelgendurchmesser von 17", 18" und 19".

Diese Beziehung wird entscheidend, wenn Bremsen und Räder gleichzeitig aufgerüstet werden – oder wenn Räder für ein Fahrzeug mit Aftermarket-Bremsanlagen gekauft werden. Ein Rad, das bei Serienbremsen passt, passt nicht zwangsläufig über einen 380-mm-Bremsscheiben-Upgrade. Messen Sie stets die Abmessungen Ihrer aktuellen Bremsanlage, bevor Sie den Raddurchmesser endgültig festlegen.

Fahrzeugausstattungen mit Performance-Fokus stellen ähnliche Herausforderungen dar. Corvette Z06, Camaro ZL1 und Mustang GT Performance Package werden alle mit größeren Bremskomponenten als die Basismodelle ausgeliefert, was die Auswahl an möglichen Raddurchmessern einschränkt. Im Zweifelsfall messen Sie den äußersten Punkt Ihres Bremssattels und addieren mindestens 2,5 cm Freiraum, um den minimal sicheren Raddurchmesser zu ermitteln.

Wie sich die Passform durch Fahrwerksmodifikationen verändert

Wenn Sie Ihre Fahrwerksgeometrie verändert haben oder dies planen, ändern sich Ihre Einbauberechnungen erheblich. Tieferlegungsfedern und Gewindefahrwerke reduzieren den Freiraum im oberen Bereich des Radlaufs und erfordern oft einen positiveren Einpresstiefe-Wert oder schmalere Felgen, um Reibung zu vermeiden.

Spurveränderungen bewirken gegensätzliche Effekte. Die Hinzunahme von negativer Sturz neigt die Radoberseite nach innen, wodurch zusätzlicher Freiraum im Radkasten entsteht, was breitere Felgen oder geringere Einpresstiefen ermöglicht. Viele auf Stance ausgelegte Fahrzeuge kombinieren eine Tieferlegung mit negativem Sturz, um besonders aggressive Felgeneinbauten zu realisieren.

Luftfahrwerke bieten die größte Flexibilität. Wie bereits anhand der Corvette-Beispiele erwähnt, ermöglicht ein Luftfahrwerk Fahrern, die Fahrgeschwindigkeit je nach Bedarf anzupassen – bei Messen extrem tiefgelegt zu fahren, während sie für die Straße angehoben werden können. Wenn Sie ein Luftfahrwerk planen, messen Sie die Freiräume in Ihrer geplanten tiefsten Position, nicht in der normalen Standhöhe.

Verbesserte Querlenker, insbesondere solche mit Einstellmöglichkeit für Sturz oder Nachlauf, können die Aufhängungspunkte verlagern. Dies kann sowohl die inneren als auch äußeren Freiräume beeinflussen, weshalb eine Überprüfung nach der Montage erforderlich ist.

Das Verständnis dieser plattformspezifischen Feinheiten ermöglicht es Ihnen, fundierte Entscheidungen bezüglich der Spezifikationen zu treffen. Doch der eigentliche Vorteil von maßgefertigten Schmiedefelgen liegt in ihrer Herstellbarkeit nach beliebigen Vorgaben Ihrer Plattform – eine Flexibilität, die serienmäßige Felgen einfach nicht bieten können.

Maßgefertigte Schmiedefelgen: Herstellung und Anpassungsfähigkeit

Sie haben Ihr Fahrzeug vermessen, Ihren gewünschten Einbaustil gewählt und kennen die Spezifikationen Ihrer Plattform. Nun stellt sich die entscheidende Frage: Warum ist die maßgefertigte Schmiedetechnik entscheidend, um die perfekte Passform zu erreichen? Die Antwort liegt darin, wie diese Felgen hergestellt werden – und warum dieser Prozess Anpassungsmöglichkeiten eröffnet, die gegossene Alternativen schlichtweg nicht bieten können.

Wie das Schmiedeverfahren unbegrenzte Einbauoptionen ermöglicht

Stellen Sie sich vor, Sie bestellen C7 Corvette Felgen, die genau Ihrer Vorstellung entsprechen – 19x11 Zoll Hinterräder mit einem spezifischen +48 Einpresstiefe-Wert, die perfekt bündig mit Ihren Kotflügeln abschließen. Bei Gussrädern sind Sie auf die Formen beschränkt, die der Hersteller beschlossen hat zu produzieren. Bei geschmiedeten Rädern beginnen Sie mit einer leeren Leinwand.

Nach JC Forged Wheels , der Schmiedeprozess beginnt mit aluminium 6061-T6 in Luftfahrtqualität, das erhitzt und unter einem Druck von 8.000 bis 10.000 Tonnen gepresst wird. Dadurch entsteht ein „Schmiedestück“ – ein massiver Aluminiumblock mit außergewöhnlich gleichmäßiger Kornstruktur. Anschließend werden mittels CNC-Maschinen Profil, Breite, Einpresstiefe und Speichendesign gemäß Ihren genauen Vorgaben herausgefräst.

Hier liegt das Revolutionäre für die Passform: Da die meisten geschmiedeten Räder individuell hergestellt werden, gibt es nahezu keine Grenzen bei der Anpassung. Flexiforge Wheel bestätigt, dass maßgeschneiderte geschmiedete Räder vollständig nach Bestellung angefertigt werden – jeder Parameter, einschließlich Durchmesser, Breite, Offset, Lochkreis (PCD) und Nabenbohrung, wird exakt nach Ihren Maßen und nicht nach vordefinierten Produktionsläufen gefertigt.

Stellen Sie sich, was das für Ihre Suche nach Camaro ZL1 Felgen bedeutet. Anstatt Foren nach dem einen Offset abzusuchen, der „irgendwie passt“, geben Sie exakt die Werte vor, die Ihre Freigabemaße vorgeben. Benötigen Sie einen Offset von +32 statt der von Gussradherstellern angebotenen +30 oder +35? Kein Problem. Erfordern Sie eine spezifische Nabenbohrung präzise bearbeitet auf 67,1 mm für eine perfekte hubzentrische Passform? Erledigt.

Der Vorteil der individuellen Spezifikation

Der Unterschied zwischen maßgeschneiderten geschmiedeten und gegossenen Rädern wird deutlich, wenn man die verfügbaren Spezifikationen vergleicht:

- Durchmesserbereich: Geschmiedete Räder sind üblicherweise in Größen von 17" bis 24"+ in Ein-Millimeter-Schritten erhältlich, während Gussräder meist nur in Standardgrößen (17", 18", 19", 20") angeboten werden.

- Breitenflexibilität: Durch individuelle Schmiedeprozesse lassen sich Breiten von 7" bis 14"+ in Halbzoll-Schritten realisieren. Gussräder bieten gewöhnlich nur volle Zollbreiten innerhalb eines engen Bereichs pro Design.

- Präzision der Einpresstiefe: Die Fertigung durch Schmieden ermöglicht jede beliebige Einpresstiefe – positiv, null oder negativ – in Ein-Millimeter-Schritten. Gussräder bieten typischerweise 2–3 Einpresstiefen je Größe an.

- Bolzenmuster-Optionen: Geschmiedete Räder können für jedes Bolzenmuster gebohrt werden, auch für ungewöhnliche Spezifikationen. Gussräder sind nur für hochvolumige Muster vorgebohrt.

- Zentrierbohrung-Anpassung: Beim maßgeschneiderten Schmieden wird die exakte Nabenbohrung Ihres Fahrzeugs hergestellt, wodurch eine echte hubzentrische Montage gewährleistet ist. Gussräder verwenden oft universelle Bohrungen, die Adapterringe erfordern.

- Bremsscheibenfreiraum-Engineering: Speichendesigns und Innenbarrenprofile können an spezifische Bremsanlagen angepasst werden – entscheidend für Corvette C6 Räder, die die Bremszangen der Z06 freigeben müssen.

Gusstäler hingegen werden hergestellt, indem geschmolztes Aluminium in Formen gegossen wird. Wie JC Forged Wheels erklärt, macht dieses Verfahren 90 % der Erstausrüster-Räder aus und bietet durch Massenproduktion Kosteneffizienz – jedoch mit Einschränkungen bei der Individualisierung. Man wählt aus Bestandsvarianten statt die gewünschten Spezifikationen vorzugeben.

Warum Fertigungsqualitätszertifizierungen wichtig sind

Individuelle Spezifikationen sind wertlos, wenn das fertige Produkt nicht Ihren Bestellungen entspricht. Ein Rad mit einer vorgegebenen Einpresstiefe von +45, das mit +48 ankommt, stört Ihre gesamte Passformberechnung. Hier wird die Fertigungsqualität entscheidend.

Nach FlexiForge Wheel , zuverlässige geschmiedete Felgenhersteller sollten Zertifizierungen wie ISO 9001 für Qualitätsmanagementsysteme, JWL und JWL-T für die Einhaltung von Sicherheitsvorschriften, TÜV-Zertifizierung für den europäischen Markt sowie entscheidend—IATF 16949:2016 für Automobilindustriestandards besitzen.

Die IATF-16949-Zertifizierung verdient besondere Aufmerksamkeit. Dieser Standard umfasst den gesamten Produktionsprozess und konzentriert sich auf kontinuierliche Verbesserung und Fehlerverhütung. Für Käufer maßgefertigter Räder bedeutet dies die Gewissheit, dass Ihre vorgegebenen Maße exakt eingehalten werden. Wenn Sie mit nach IATF 16949 zertifizierten Herstellern wie Shaoyi Metal Technology zusammenarbeiten, kooperieren Sie mit Produktionsstätten, die präzise Heißschmiedelösungen anbieten, welche exakten Spezifikationen für Automobilkomponenten entsprechen—dieselben strengen Standards, die für OEM-Federbeine und Antriebswellen gelten, übertragen sich direkt auf die Präzision bei der Felgenfertigung.

Hauseigene Konstruktion für komplexe Einbauanforderungen

Manchmal reichen Standard-Spezifikationen nicht aus. Vielleicht verbauen Sie ein großes Bremskit, das eine spezielle Speichengeometrie erfordert. Möglicherweise benötigen Ihre C6 Z06-Felgen individuelle Hinterbauplatten, um Aftermarket-Fahrwerkskomponenten zu umgehen. Oder Sie bauen ein Ausstellungsfahrzeug, bei dem jedes Millimeter für die perfekte Stance zählt.

Diese komplexen Anforderungen erfordern Hersteller mit internen Konstruktionskapazitäten. Statt einfach nur Zahlen einzugeben, können Ingenieurteams Ihre spezifische Anwendung analysieren und das Design entsprechend optimieren. Dazu gehören auch Schnellprototypenfertigungsmöglichkeiten – einige Produktionsstätten können Prototypfelgen in nur 10 Tagen herstellen –, sodass Sie die Passform überprüfen können, bevor Sie sich auf eine Serienproduktion festlegen.

Für Enthusiasten, die ZL1-Felgen oder GT500-Felgen mit bestimmten Freigabeanforderungen suchen, ist diese ingenieurtechnische Unterstützung von unschätzbarem Wert. Der Hersteller wird zum Partner bei Ihrem Projekt, statt nur ein Lieferant zu sein, der einen Auftrag abarbeitet.

Der Schmiedeprozess beseitigt jegliche Porosität, Schrumpfung und andere mikroskopische Fehler im Ausgangsmaterial und führt zu einem hochgradig einheitlichen Aluminium, das ein sehr gutes Gewichts-zu-Festigkeits-Verhältnis ermöglicht.

Dieser materielle Vorteil bedeutet, dass geschmiedete Räder camaro zl1 wheels-Niveau-Festigkeit mit deutlich weniger Material erreichen – typischerweise 25–30 % leichter als vergleichbare Gussräder. Für die Einbauzwecke werden dünnere Speichenprofile und optimierte Felgenformen möglich, ohne die strukturelle Integrität zu beeinträchtigen, wodurch sich die Freiraumoptionen erweitern, die beim Gussverfahren einfach nicht erreichbar sind.

Da die Herstellungsvorteile von maßgeschneiderten geschmiedeten Rädern klar sind, wird das Verständnis häufiger Fehler unerlässlich. Selbst perfekte Spezifikationen können bei der Messung oder Montage fehlerhaft umgesetzt werden – und zu wissen, wie man diese Probleme behebt, spart Zeit und Geld.

Häufige Einbaufehler und Lösungen zur Fehlerbehebung

Sie haben die Recherche durchgeführt, die Bestellung aufgegeben und Ihre individuell geschmiedeten Räder sind angekommen. Doch was passiert, wenn etwas nicht wie erwartet passt? Selbst erfahrene Enthusiasten stoßen auf Passform-Überraschungen – Räder, die bei voller Lenkeinschlag schleifen, Vibrationen bei Autobahngeschwindigkeit oder unerwartete Freiraumprobleme, die während der Messung nicht aufgefallen sind. Die gute Nachricht? Die meisten Probleme lassen sich einfach beheben, sobald Sie wissen, was falsch gelaufen ist.

Nach Curva Concepts , jeder gängige Fehler beim Kauf von Rädern ist mit dem richtigen Wissen und Vorbereitung vollständig vermeidbar. Lassen Sie uns die häufigsten Fehler analysieren und zeigen, wie man sie behebt.

Kritische Passform-Fehler und wie man sie vermeidet

Einige Fehler passieren bereits, bevor Sie überhaupt eine Bestellung aufgeben. Das rechtzeitige Erkennen dieser Fehler erspart enorme Kopfschmerzen – und möglicherweise die Kosten für das erneute Bestellen von Rädern.

Falsche Messung des Offsets: Dies bleibt der häufigste Fehler bei der Radmontage. Viele Enthusiasten messen von einem falschen Bezugspunkt aus oder verwechseln Backspacing und Offset vollständig. Denken Sie daran – der Offset misst vom Befestigungsflansch zur Mittellinie des Rades, nicht zur Außenkante. Ein Messfehler von 10 mm führt dazu, dass das Rad fast einen halben Zoll weiter innen oder außen sitzt, als vorgesehen.

Die Lösung? Überprüfen Sie Ihre Messungen erneut, indem Sie die zuvor beschriebene Methode anwenden, und kontrollieren Sie Ihre Berechnungen, bevor Sie bestellen. Bei Unsicherheiten fotografieren Sie Ihren Messvorgang und teilen Sie ihn mit dem Hersteller zur Bestätigung.

Vernachlässigung der Nabenbohrungsanforderungen: Curva Concepts betont, dass eine falsche Zentrierbohrung Vibrationen, beschleunigten Verschleiß und ernsthafte Sicherheitsrisiken verursacht. Die Annahme, dass Zentrierringe jede Abweichung der Bohrungsgröße ausgleichen können, ist ein häufiger Fehler – doch diese Ringe haben Grenzen.

Bei individuellen Schmiedefelgen geben Sie immer den genauen Nabendurchmesser an. Im Gegensatz zu Gussfelgen mit universellen Bohrungen können Schmiedefelgen exakt auf Ihre Nabe zugeschnitten werden. Dadurch entfällt die Notwendigkeit von Zentrierhülsen vollständig und es ergibt sich eine überlegene nabenzentrische Montage. Wenn Sie Felgen für einen Camaro oder ähnliche Fahrzeuge mit sportlicher Ausrichtung kaufen, sollte eine nabenzentrische Passform selbstverständlich sein.

Unterschätzung des Bremssattelabstands: Ihre Felge mag an der dicksten Stelle des Bremssattels ausreichend Platz bieten – aber wie sieht es mit unregelmäßigen Formen und Vorsprüngen aus? Bremssättel sind nicht perfekt rund, und ein ausreichender Abstand an einer Speichenposition garantiert nicht notwendigerweise ausreichend Platz an einer anderen Position. Dieses Problem wird besonders relevant bei Mehrafen-Schmiedefelgen, bei denen die Speichen in unterschiedlichen Drehstellungen nahe an die Flächen der Bremssättel heranlaufen.

Messen Sie den Bremssattelabstand immer an mehreren Stellen und prüfen Sie ausdrücklich den Speichen-zu-Bremssattel-Abstand. Viele C5 Corvette-Felgen und C6 Corvette-Felgen scheitern bei dieser Prüfung, wenn Enthusiasten annehmen, dass Durchmesserfreigabe gleich vollständiger Freigabe ist.

Übersehen der Bolzenlochmuster-Genauigkeit: „Grob passend“ reicht nicht aus. Curva Concepts warnt davor, dass 5x100 und 5x112 zwar ähnlich erscheinen mögen, aber gefährliche Montagebedingungen erzeugen, wenn sie vermischt werden. Der Unterschied von 12 mm ist mit bloßem Auge unsichtbar, aber entscheidend für eine korrekte Radbolzenverankerung und die Zentrierung des Rades.

Behebung unerwarteter Freigabeprobleme

Ihre Räder sind montiert, aber es kommt zu Reibung. Identifizieren Sie, bevor Sie in Panik geraten, genau die Stelle, an der der Kontakt auftritt – die Lösung hängt vollständig vom Kontaktpunkt ab.

Reibung beim Lenkeinschlag bis zum Anschlag: Nach Apex Wheels , Reibung des Reifens ist mehr als nur ein lästiges Geräusch – es ist ein Zeichen dafür, dass etwas in Ihrer Einstellung nicht richtig justiert ist. Wenn die Reibung nur bei voller Lenkeinschlag auftritt, liegt das Problem wahrscheinlich am Kontakt mit der inneren Radkastenverkleidung oder an einer Beeinträchtigung durch die Spurstangen. Mögliche Lösungen sind:

- Beschneiden oder Versetzen der inneren Radkastenverkleidung – häufig die einfachste Lösung bei geringfügigem Kontakt

- Einbau von Lenkanschlägen, um den Lenkbewegungsbereich leicht einzuschränken

- Hinzufügen von Sturz, um die obere Felgenkante nach innen zu neigen und so beim Einlenken mehr Freiraum zu schaffen

- Neue Überlegung der Einpresstiefe, falls das Rad zu weit außen sitzt

Reiben über Unebenheiten: Dies weist auf unzureichenden Federweg hin. Ihre statischen Maße sahen perfekt aus, aber im eingefederten Zustand kommt der Reifen mit der Kotflügelinnenseite oder einem Aufhängungsarm in Berührung. Apex Wheels weist darauf hin, dass eine Bereifung, die in Ihrer Garage perfekt passt, unter starkem Kurvenfahren oder über Unebenheiten reiben kann.

Mögliche Lösungen umfassen eine leichte Erhöhung der Fahrzeughöhe an verstellbaren Gewindefedern, das professionelle Einrollen der Felgenkante mit Heißluftgebläsen und geeigneten Werkzeugen oder das Hinzufügen von negativem Sturz, um mehr Freigabe an der Radkastenlippe zu erzielen. In manchen Fällen – insbesondere bei aggressiven Camaro-Felgenkonfigurationen – muss akzeptiert werden, dass bestimmte Kombinationen aus Felgen und Reifen Modifikationen an den Radkästen erfordern, um ordnungsgemäß zu funktionieren.

Vibrationsprobleme: Vibrationen bei Autobahngeschwindigkeit deuten typischerweise auf eine ungeeignete, nicht hubzentrische Passform hin. Orion Motor Tech erklärt, dass selbst geringe Abweichungen der Nabenbohrung – bereits ab 0,1 mm – spürbare Vibrationen bei höherer Geschwindigkeit verursachen können.

Wenn Ihre Sonderfelgen eine leicht vergrößerte Zentrierbohrung aufweisen, lösen hochwertige Kunststoff-Hubzentrier-Ringe das Problem. Metallringe sollten vermieden werden – diese neigen dazu, mit der Zeit zu korrodieren und an der Nabe festsitzen zu bleiben. Die bessere Lösung für Honda Type R Felgen und andere Leistungsanwendungen ist jedoch die exakte Vorgabe der Nabenbohrung bereits beim Herstellungsprozess.

Einsatz von Distanzscheiben: Wann angebracht und wann das Nachbestellen sinnvoller ist

Radabstandshalter können einige Einbauprobleme lösen – aber sie sind keine universelle Lösung. Wenn Sie wissen, wann Abstandshalter sinnvoll sind und wann Sie besser mit anderen Spezifikationen neu bestellen sollten, vermeiden Sie sowohl Sicherheitsrisiken als auch unnötige Kosten.

Abstandshalter sind angebracht, wenn:

- Der Einpresstiefenwert Ihres Rades leicht zu hoch ist (räumt zu weit innen) und Sie 5–15 mm mehr Vorstehung benötigen

- Sie Serienräder verwenden, deren Spezifikation nicht geändert werden kann, und eine geringfügige Anpassung des Freiraums benötigen

- Sie temporär die Passform testen, bevor Sie sich auf individuelle Spezifikationen festlegen

- Für den Einbau von Nachrüst-Bremsanlagen mehr Freiraum erforderlich ist und das Rad leicht nach außen verschoben werden muss

Neu bestellen statt Halterungen verwenden, wenn:

- Ihr Einpresstiefenwert zu niedrig ist (Rad ragt zu weit heraus) – Abstandshalter können dies nicht beheben

- Sie mehr als 20 mm Korrektur benötigen – das Kombinieren mehrerer Abstandshalter birgt Risiken

- Die Nabenbohrung nicht passt und der Unterschied größer ist, als durch hochwertige Zentrierhülsen ausgleichbar

- Das Lochbild stimmt nicht überein – Adapter existieren, beeinträchtigen jedoch die Sicherheit

Laut Orion Motor Tech müssen Sie bei Verwendung von Aufsteckabstandsstücken sicherstellen, dass Ihre Radbolzen oder Schrauben lang genug sind, um einen sicheren Eingriff zu gewährleisten – mindestens 6 bis 7 volle Gewindegänge müssen nach der Montage in die Radschrauben eingreifen. Modifizieren Sie niemals Radbolzen, um Abstandsstücke anzupassen.

Prüfliste vor der Montage

Führen Sie vor dem Montieren Ihrer neuen Räder die folgende Überprüfung durch, um Probleme frühzeitig zu erkennen:

- Stellen Sie sicher, dass das Lochbild exakt übereinstimmt —probeweise das Rad auf die Nabe setzen, ohne es festzuziehen

- Prüfen Sie die Passform des Zentrierdurchmessers —das Rad sollte mit minimalem Spiel auf die Nabe gleiten

- Bestätigen Sie die Kompatibilität des Luggewindesitztyps —Kegel-, Kugel- oder Zylindersitze müssen mit Ihrem Befestigungsmaterial übereinstimmen

- Bremszangenabstand prüfen —Rad von Hand drehen und sicherstellen, dass keine Speiche an irgendeiner Position Kontakt hat

- TPMS-Sensor-Kompatibilität überprüfen —Ventilschafttyp und Sensorpassform vor Reifenmontage verifizieren

- Offset mit Ihrer Bestellung vergleichen —geliefertes Rad anhand der Spezifikationen vermessen

- Probehalterung vor Reifenmontage —der Austausch von Rädern ist erheblich einfacher, bevor Reifen montiert wurden

Problembehandlung nach der Montage

Bereits installiert und Probleme auftretend? So können Sie häufige Probleme nach der Montage diagnostizieren und beheben:

Lenkzug oder Irren: Eine übermäßige Veränderung des Versatzes kann den Abrollradius verändern und somit das Lenkgefühl beeinträchtigen. Wenn Ihr Fahrzeug nun zieht oder irrt, könnte die Abweichung des Versatzes von den werkseitigen Spezifikationen für Ihre Aufhängungsgeometrie zu extrem sein. Ziehen Sie Spezifikationen in der Nähe der Originalausrüstung (OEM) in Betracht, insbesondere bei c5-Felgen und ähnlichen Anwendungen, bei denen präzises Fahrverhalten wichtig ist.

Vorzeitiger Reifenverschleiß: Ungleichmäßige Abnutzungsmuster deuten oft auf Spurprobleme hin, die durch aggressive Änderungen des Versatzes verursacht werden. Nach dem Einbau von Rädern mit erheblich abweichendem Versatz gegenüber der Serienausführung ist eine professionelle Achsvermessung unerlässlich – kein optionales Extra.

Anhaltende Vibration nach dem Auswuchten: Wenn die Räder korrekt ausgewuchtet sind, die Vibration jedoch anhält, vermuten Sie Probleme mit der hubzentrischen Passform. Überprüfen Sie erneut die Passform des Mittelbohrungsdurchmessers und den Sitz der Nabenringe. Prüfen Sie auch die Befestigungsfläche der Nabe auf Schmutz oder Korrosion, die einen ordnungsgemäßen Sitz des Rades verhindern könnten.

Mit dem Wissen über Fehlerbehebung sind Sie darauf vorbereitet, alle auftretenden Einbauherausforderungen zu bewältigen. Der letzte Schritt auf Ihrem Weg zu maßgefertigten Schmiederädern besteht darin, alle Ihre Messwerte und Entscheidungen in eine sichere Bestellung umzuwandeln – um sicherzustellen, dass der Hersteller genau das erhält, was Sie benötigen.

Der komplette Workflow von der Messung zur Bestellung für individuelle Räder

Sie haben Ihre Maße gesammelt, Ihren Einbaustil ausgewählt und die Anforderungen Ihrer Plattform verstanden. Nun kommt der entscheidende Moment – all diese Daten in eine Bestellung für maßgefertigte Räder umzuwandeln, die genau so ankommen, wie Sie es sich vorgestellt haben. Dieser letzte Schritt trennt erfolgreiche Projekte von frustrierenden Nachbesserungen. Ob Sie nun c7 Corvette Räder, c8 Corvette Räder oder Supra Felgen bestellen – der Ablauf bleibt gleich: Ordnen Sie Ihre Daten, kommunizieren Sie klar und prüfen Sie alles, bevor Sie die Bestellung abschließen.

Von den Messwerten zur sicheren Bestellung

Ihre Messungen bedeuten nichts, wenn sie auf Servietten und in Handynotizen verstreut sind. Die Erstellung eines umfassenden Spezifikationsblatts ordnet alle benötigten Angaben für Hersteller und zwingt Sie dazu, jede Angabe vor der Abgabe nochmals zu überprüfen.

Nach Forgeline Motorsports , wenn Sie Räder an ein Fahrzeug mit einer beliebigen Kombination aus individueller Federung, Bremsen oder Karosseriemodifikationen montieren, müssen Sie vollständige Maße und Abmessungen einreichen. Dies gilt praktisch für jede individuelle Schmiedereifenauftragskonfiguration, bei der Sie über die werkseitigen Spezifikationen hinausgehen.

Ihr Spezifikationsblatt sollte Folgendes enthalten:

- Fahrzeuginformationen: Baujahr, Marke, Modell, Ausstattungsvariante und alle relevanten Fahrwerkscodes

- Radspezifikationen: Durchmesser, Breite, Einpresstiefe, Lochzahl und Nabenbohrung für vorne und hinten

- Details zur Bremsanlage: Bremszangenmarke/-modell, Bremsscheibendurchmesser und gemessener Abstand von der Bremszange zur Nabe

- Federungskonfiguration: Serienmäßig, tiefergelegt, Luftfederung oder spezifische Coilover-Einstellung mit aktueller Fahrbodenhöhe

- Vorgesehener Einbauart-Stil: Bündig, poke, eingezogen oder spezifische Stance-Ziele

- Reifenspezifikationen: Geplante Reifengröße und Marke für jede Achse

Zusammenarbeit mit Herstellern für perfekte Ergebnisse

Die Kommunikation Ihres vorgesehenen Verwendungszwecks ist genauso wichtig wie die reinen technischen Spezifikationen. Ein Mustang-Rad, das für Wochenend-Trackdays vorgesehen ist, erfordert andere Konstruktionsüberlegungen als eines, das ausschließlich für Ausstellungen gebaut wurde. Hochwertige Hersteller nutzen diesen Kontext, um Empfehlungen abzugeben und potenzielle Probleme bereits vor Produktionsbeginn zu erkennen.

Wie Wheels Mart Rims betont, eliminieren Passform-Tools und Herstellerunterstützung Unsicherheiten – aber nur, wenn Sie von Anfang an vollständige Informationen bereitstellen. Gehen Sie nicht davon aus, dass Hersteller fehlende Angaben ergänzen; explizite Kommunikation verhindert Annahmen, die zu Passformproblemen führen.

Qualitätsorientierte Hersteller mit starken technischen Kapazitäten und strengen Qualitätskontrollen stellen sicher, dass Bauteile exakt den vorgegebenen Spezifikationen entsprechen. Diese Präzision ist entscheidend für Anwendungen wie C6 ZR1 Räder, bei denen die Toleranzen für Bremsenausgleich äußerst eng sind. Wenn Sie mit Partnern zusammenarbeiten, die nach IATF 16949 zertifiziert sind, wie Shaoyi Metal Technology in der Nähe des Hafens von Ningbo, profitieren Sie von einem optimierten Beschaffungsprozess mit weltweit konformen Fertigungsverfahren – denselben präzisen Warmumformlösungen, die OEM-gleiche Aufhängungskomponenten herstellen, angewendet auf Ihre maßgeschneiderten Radspezifikationen.

Der komplette Bestellablauf

Befolgen Sie diesen schrittweisen Prozess, um sicher von den Maßen zur bestätigten Bestellung zu gelangen:

- Alle Maße zusammenstellen: Übertragen Sie Ihre aufgezeichneten Daten in ein einziges Spezifikationsdokument. Fügen Sie Fotos der Messpunkte als Referenz hinzu.

- Kritische Abmessungen verifizieren: Messen Sie erneut den Offset, das Bolzenmuster und die Nabenbohrung. Diese drei Spezifikationen führen am häufigsten zu Bestellfehlern, wenn sie überstürzt werden.

- Recherchieren Sie plattformspezifische Erfolge: Prüfen Sie Enthusiasten-Foren für Ihr Fahrzeug, um zu sehen, welche Spezifikationen andere erfolgreich eingesetzt haben. Dies bestätigt Ihre Berechnungen anhand von realen Ergebnissen.

- Erstanfrage senden: Kontaktieren Sie den Hersteller mit Ihrem vollständigen Spezifikationsblatt und dem vorgesehenen Verwendungszweck. Fordern Sie eine Bestätigung an, dass Ihre Spezifikationen erreichbar und geeignet sind.

- Hersteller-Rückmeldung prüfen: Qualitativ hochwertige Hersteller weisen auf mögliche Probleme hin – beispielsweise Freiraumprobleme, empfohlene Anpassungen oder Optimierungen der Spezifikationen basierend auf ihrer Erfahrung.

- Endgültige Spezifikationen bestätigen: Nach Einbeziehung des Feedbacks dokumentieren Sie die exakten Spezifikationen, die Sie bestellen werden. Holen Sie eine schriftliche Bestätigung vom Hersteller ein, die Ihrer Vorstellung entspricht.

- Produktionszeitplan anfordern: Bestätigen Sie Lieferzeiten und eventuelle Prototyping-Optionen, falls Sie sich bezüglich der Passform unsicher sind. Schnelle Prototyping-Möglichkeiten – manchmal bereits in nur 10 Tagen verfügbar – ermöglichen eine Überprüfung, bevor eine vollständige Produktionsbindung erfolgt.

- Vor dem Reifenmontage prüfen: Wenn die Räder eintreffen, messen Sie die gelieferten Spezifikationen vor dem Aufziehen der Reifen anhand Ihrer Bestellung ab. Dies ist weiterhin Ihre letzte Möglichkeit, Abweichungen kostengünstig zu erkennen.

Dieser Leitfaden für den Ablauf bei Rädern verwandelt die Komplexität der Bestellung maßgefertigter Schmiedefelgen in einen überschaubaren, wiederholbaren Prozess. Ihre Messwerte werden zu Spezifikationen, diese zu bestätigten Bestellungen, und diese wiederum zu Rädern, die exakt wie vorgesehen passen. Die Präzision, die die Fertigung durch Schmieden bietet, entfaltet erst dann ihren Wert, wenn sie mit ebenso präzisen Bestellabläufen kombiniert wird – und nun verfügen Sie über den vollständigen Fahrplan von der Maßbandmessung bis zur perfekten Stance.

Häufig gestellte Fragen zur Passform von maßgefertigten Schmiedefelgen

1. Welche Maße benötige ich, damit maßgefertigte Schmiedefelgen perfekt passen?

Sie benötigen sechs kritische Maße für die maßgeschneiderte Passform von Schmiedefelgen: Felgendurchmesser, -breite, -offset, Bolzenkreis, Zentrierbohrung (Nabenbohrung) und Bremssattelclearance. Zusätzlich messen Sie den Radkastenabstand in mehreren Federungspositionen, einschließlich der Fahrhöhe, voller Kompression und voller Extension. Für präzise Ergebnisse überprüfen Sie auch die Abstände bei voller Lenkeinschlag, um Reiben in Kurven zu vermeiden. Hochwertige Hersteller mit IATF 16949-Zertifizierung können exakte Spezifikationen anhand dieser Messungen gefertigt werden.

2. Wie berechne ich die perfekte Felgenpassform für mein Auto?

Beginnen Sie mit der Messung Ihrer aktuellen Felgenmaße, einschließlich Breite, Durchmesser und Einpresstiefe, unter Verwendung einer Wasserwaage und eines Maßbands. Berechnen Sie die Mittellinie, indem Sie die Felgenbreite durch zwei teilen, und messen Sie anschließend vom Montageflansch aus, um die Einpresstiefe zu bestimmen. Ermitteln Sie Ihren Freiraum, indem Sie den Abstand von der Nabe zu Kotflügelinnenwänden, Fahrwerkskomponenten und Bremssätteln messen. Berücksichtigen Sie den Federweg, indem Sie die Abstände in komprimierter und ausgefahrener Position prüfen. Wählen Sie abschließend Ihren gewünschten Sitzstil – bündig, herausstehend oder zurückversenkt – und passen Sie die Einpresstiefenberechnung entsprechend an.

3. Was ist der Unterschied zwischen nabenzentrischen und bolzenzentrischen Felgen bei Sonderanfertigungen?

Hubzentrische Räder haben Zentrierbohrungen, die exakt auf den Naben-Durchmesser Ihres Fahrzeugs abgestimmt sind, sodass die Nabe das Gewicht des Fahrzeugs trägt. Dies sorgt für überlegene Stabilität, reduziert Vibrationen und verringert die Belastung der Radmuttern – entscheidend für sportliches Fahren. Felgen mit lug-zentrischer Ausführung verfügen über vergrößerte Zentrierbohrungen und werden ausschließlich durch die Radmuttern zentriert, weshalb Nabenzentrier-Ringe erforderlich sind, um Vibrationen zu vermeiden. Bei maßgefertigten Schmiedefelgen ist die hubzentrische Passform der Goldstandard, da Hersteller den genauen Mittendurchmesser für Ihr spezifisches Fahrzeug anfertigen können.

4. Wie beeinflusst der Einpresstiefgang (Offset) die Haltung und das Fahrverhalten meines Fahrzeugs?

Der Offset bestimmt, wie weit das Rad im Verhältnis zur Federung und Kotflügel nach innen oder außen sitzt. Ein positiver Offset zieht die Räder unter den Kotflügel für ein eingeschobenes Erscheinungsbild, während ein negativer Offset die Räder nach außen führt und einen aggressiven „Poke“ erzeugt. Eine Änderung des Offsets um nur 10 mm kann den Unterschied zwischen perfekter Passform und ständigem Reiben ausmachen. Ein falscher Offset beeinträchtigt zudem das Fahrverhalten, da sich der Spurkrümmungsradius verändert, was zu Lenkzugkräften, vorzeitigem Reifenverschleiß sowie beschleunigtem Verschleiß von Radlagern und Federungskomponenten führen kann.

5. Warum sollten Sie geschmiedete Spezialräder gegenüber Gussrädern wählen, wenn es um Montageflexibilität geht?

Geschmiedete Spezialräder bieten unbegrenzte Konfigurationsmöglichkeiten, da jedes Rad einzeln aus Aluminium in Luftfahrtqualität mittels CNC-Bearbeitung hergestellt wird. Im Gegensatz zu Gussrädern, die auf vorbestimmte Formgrößen beschränkt sind, können geschmiedete Räder beliebige Durchmesser, Breiten in Halbzoll-Schritten, exakte Einpresstiefen in Millimetergenauigkeit, jedes Lochkreis-Muster und eine präzise passende Zentrierbohrung aufweisen. Der Schmiedeprozess beseitigt zudem Porosität und Materialfehler, wodurch ein Gewichtsersparnis von 25–30 % gegenüber Gussrädern erreicht wird, und ermöglicht optimierte Speichenprofile für spezifische Bremsenauslassanforderungen.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —