Geschmiedete individuelle Radzentralverschlüsse: Von Passproblemen zur perfekten Passform

Verständnis für individuelle geschmiedete Radzentralverschlüsse

Sie haben Tausende in hochwertige geschmiedete Räder investiert, aber irgendetwas sieht immer noch nicht stimmig aus. Dieser generische Zentralverschluss in der Mitte? Er entspricht einem Designeranzug, der mit Manschettenknöpfen vom Dollarladen kombiniert wird. Individuelle geschmiedete Radzentralverschlüsse lösen dieses Problem, indem sie exakte Passform, hochwertige Materialien und eine anspruchsvolle Ästhetik bieten, die zu Ihrer Investition in die Räder passt.

Im Gegensatz zu Standard-Zentralverschlüssen aus Kunststoff, die für Massenräder konzipiert sind, werden diese spezialisierten Komponenten gezielt für die einzigartigen Abmessungen und hohen Anforderungen von geschmiedeten Radbaugruppen entwickelt. Der Unterschied ist nicht nur optisch. Er betrifft Struktur, Funktion und ist jedem sofort auffällig, der automobilen Feinschliff schätzt.

Was unterscheidet geschmiedete Radzentralverschlüsse

Standardmäßige Radzentralverschlüsse werden typischerweise aus spritzgegossenem Kunststoff hergestellt, mit generischen Maßen, die für eine breite Palette von Anwendungen geeignet sind. Sie sind auf Kosteneffizienz ausgelegt, nicht auf Präzision. Geschmiedete Radzentralverschlüsse verfolgen einen völlig anderen Ansatz.

Diese speziellen Verschlüsse werden durch Hochdruck-Umformverfahren hergestellt, die die Metallkornstruktur ausrichten und dadurch Festigkeit und Ermüdungsbeständigkeit erheblich verbessern. Laut branchenspezifikationen erzeugt dieses Fertigungsverfahren Bauteile, die dynamischen Belastungen, thermischem Wechseln und den für das sportliche Fahren charakteristischen Vibrationen standhalten können.

Die Mittelkappe für Radsätze an geschmiedeten Felgen muss engere Toleranzen aufnehmen können. Geschmiedete Felgen weisen oft individuelle Nabenbohrungsgrößen auf, die nicht mit universellen Spezifikationen übereinstimmen. Eine generische Kappe könnte bei Autobahngeschwindigkeit verrasseln oder sich einfach nicht richtig einsetzen lassen. Radnabenmittelkappen, die speziell für geschmiedete Felgen konzipiert sind, beseitigen diese Probleme durch präzise Ingenieurskunst.

Ein weiterer entscheidender Unterschied betrifft das Wärmemanagement. Moderne Fahrbedingungen erzeugen erhebliche Hitze in den Radnaben, insbesondere bei sportlicher Fahrweise oder auf der Rennstrecke. Hochwertige, maßgefertigte Radmittelkappen verfügen häufig über Konstruktionen, die diese Wärme effektiver ableiten als feste Alternativen und dadurch das Risiko von Verzug oder Dichtungsverschleiß im Laufe der Zeit verringern.

Die Anatomie einer hochwertigen Mittelkappe

Bevor Sie die richtige Mittelkappe für Ihre Felgenauslegung auswählen, sollten Sie verstehen, worauf Sie tatsächlich schauen. Jede hochwertige Mittelkappe besteht aus vier wesentlichen Komponenten, die zusammenarbeiten:

- Gesichtsdesign: Die sichtbare Außenseite, die Logos, Embleme oder individuelle Grafiken anzeigt. Dieses Element definiert den ästhetischen Charakter und kann polierte, gebürstete, matte oder farblich abgestimmte Oberflächen aufweisen.

- Halteclips: Der Befestigungsmechanismus, der die Abdeckkappe am Rad sichert. Optionen umfassen Einrastclips, Gewindeverbindungen oder Druckverschlüsse. Eine geeignete Halterung verhindert das Herausspringen während des Betriebs bei hoher Geschwindigkeit.

- Nabenbohrungs-Schnittstelle: Der Innendurchmesser, der exakt zur Mittelbohrung Ihres Rades passen muss. Falsche Abmessungen führen zu Passproblemen, Vibrationen und einem möglichen Verlust der Kappe.

- Materialaufbau: Hochwertige Optionen umfassen geschmiedetes Aluminium und Titan, die ein hervorragendes Festigkeits-zu-Gewichts-Verhältnis im Vergleich zu Kunststoffalternativen bieten. Die Materialwahl beeinflusst direkt Haltbarkeit, Wärmebeständigkeit und das langfristige Erscheinungsbild.

Wenn Sie diese Komponenten verstehen, können Sie Radmitteverkleidungen intelligent bewerten, anstatt die Kompatibilität zu erraten. Wenn Sie wissen, was jedes Element bewirkt, wird die Auswahl der passenden Verkleidung für Ihre spezifischen Schmiedefelgen einfach und nicht frustrierend.

Die Investition in geeignete Mitteldeckel lohnt sich über die Ästhetik hinaus. Sie schützen Ihre Nabeneinheit vor Straßenschmutz, sorgen für ein sauberes Erscheinungsbild und unterstreichen die Liebe zum Detail, die ein durchdachtes Projekt von einem halbfertigen Bau trennt.

Arten von Mitteldeckeln für Schmiedefelgen

Sind Ihnen schon einmal Luxusfahrzeuge aufgefallen, deren Logo auf dem Mitteldeckel stets aufrecht bleibt, während sich die Räder drehen? Das ist kein Zauberei. Es ist kluges Ingenieurswesen. Bei der Auswahl individueller Mitteldeckel für Schmiedefelgen hilft das Wissen um die verfügbaren Typen, den Stil zu wählen, der sowohl Ihren ästhetischen Vorstellungen als auch Ihren Fahransprüchen gerecht wird.

Nicht alle Mitteldeckel funktionieren auf dieselbe Weise. Einige drehen sich mit Ihren Rädern, andere bleiben stationär, und die Montagearten reichen von einfachen Einrastsystemen bis hin zu sicheren Schraubkonfigurationen. Jede Art bietet je nach Ihrer Schmiedefelgen-Ausführung und Verwendungszweck deutliche Vorteile.

Schwimmende vs. feste Mitteldeckel erklärt

Der wesentlichste Unterschied beim Mitteldeckel-Design hängt von einer Frage ab: Dreht sich der Deckel mit dem Rad oder bleibt er standfest?

Schwimmende Mitteldeckel verwenden ein gewichtetes System in Kombination mit einem lagermäßigen Gleitlagersystem, das das Logo unabhängig von der Radrotation aufrechthält. Laut American Wheels Company zieht die gewichtete Basis den Schriftzug beim Drehen des Rades automatisch wieder in seine aufrechte Position zurück, wodurch der hochwertige, auffällige Effekt entsteht, wie er bei Fahrzeugen von Mercedes-Benz und Rolls-Royce zu sehen ist.

Stellen Sie sich schwimmende Radkappen wie ein Pendel vor. Die Schwerkraft hält den gewichteten Teil unten, während das Lager eine unabhängige Drehung gegenüber dem Rad ermöglicht. Das bedeutet, dass Ihr Logo unabhängig davon, ob Sie parken oder mit Autobahngeschwindigkeit fahren, stets perfekt ausgerichtet und sichtbar bleibt.

Feste Mitteldeckel verfolgen den traditionellen Ansatz. Sie werden starr am Rad befestigt und drehen sich gemeinsam mit ihm. Obwohl sie konstruktiv einfacher sind, bieten feste Deckel eigene Vorteile: Weniger bewegliche Teile bedeuten weniger potenzielle mechanische Probleme, und sie sind in der Regel günstiger als ihre schwimmenden Pendants. Für Besitzer von Schmiedefelgen, die Zuverlässigkeit gegenüber optischen Effekten bevorzugen, bieten feste Deckel eine klare Funktionalität.

Die Spinner-Abdeckkappe stellt eine interessante Variante dar. Im Gegensatz zu schwebenden Kappen, die stationär bleiben, sind rotierende Radkappen so konzipiert, dass sie auch nach dem Anhalten des Fahrzeugs weiterdrehen und so eine auffällige Bewegung erzeugen. Diese Spinner-Mittelnabenabdeckungen wurden in der Custom-Car-Kultur populär und bleiben eine kühne Designwahl für Enthusiasten, die maximale visuelle Wirkung erzielen möchten.

Die richtige Kappe für Ihre Räder auswählen

Neben der Entscheidung zwischen schwebend und fest montiert, werden Sie auf verschiedene Befestigungskonfigurationen stoßen, die sowohl den Montageaufwand als auch die langfristige Sicherheit beeinflussen:

Steckkappen werden von vorne in das Rad eingefügt und mittels Halteclips verriegelt. Sie sind die gängigste Variante im Aftermarket-Bereich und ermöglichen eine einfache Demontage zur Reinigung oder Wartung der Räder. Allerdings erfordern sie eine exakte Durchmesseranpassung, um Vibrationen oder Herausfallen zu vermeiden.

Verschraubte Kappen sicher mit Gewindefastenern für maximale Haltesicherheit. Diese eignen sich besonders gut für geschmiedete Räder in Leistungsanwendungen, bei denen Vibrationen und Temperaturwechsel steckbare Ausführungen lösen könnten. Der Nachteil ist ein etwas aufwändigerer Ein- und Ausbau.

Schraubverschlüsse schrauben direkt in die Radnabe und bieten eine sichere Montage ohne sichtbare Befestigungselemente. Diese Bauform kommt häufig bei Serienfahrzeugen der Oberklasse zum Einsatz und sorgt für ein sauberes, integriertes Erscheinungsbild, das viele Besitzer von Schmiederädern bevorzugen.

| TYP | Mechanismus | Bestes für | Visueller Effekt |

|---|---|---|---|

| Schwimmend | Gewichtete Lagerkonstruktion hält das Logo stationär | Luxusfahrzeuge, Ausstellungsfahrzeuge, Markensichtbarkeit | Logo bleibt senkrecht, während sich das Rad dreht |

| Feste Durchsteckausführung | Schnappclips sichern die Abdeckung von vorne | Alltagsfahrzeuge, einfacher Wartungszugang | Klassisches rotierendes Erscheinungsbild |

| Spinner | Lager ermöglicht weiteren Drehlauf nach dem Stoppen | Individuelle Bauweisen, auffällige Konfigurationen | Fortgesetzte Drehbewegung beim Parken |

| Montage mit Schrauben | Gewindefeststeller sorgen für sichere Montage | Einsatz auf der Rennstrecke, Umgebungen mit hoher Vibration | Saubere Optik mit maximaler Sicherheit |

| Schraubverschluss | Wird direkt in die Radnabe eingeschraubt | OEM-ähnliche Installationen, integrierter Look | Nahtlose Serienoptik |

Welcher Stil am besten zu Ihren Schmiedefelgen passt, hängt von mehreren Faktoren ab. Felgen mit großem Durchmesser (20 Zoll und darüber) profitieren oft von Schwimmlösungen, da herkömmliche feste Deckel aufgrund erhöhter Vibrationen und thermischer Belastung am äußeren Rand ausfallen können. Fahrzeugkonfigurationen mit sportlicher Ausrichtung bevorzugen in der Regel Schraubausführungen wegen ihrer sicheren Halterung bei aggressiver Fahrweise.

Berücksichtigen Sie auch das Speichenmuster Ihrer Räder. Offene Designs mit maximaler Sicht auf die Mittelachse zeigen Schwimmkappen besonders gut zur Geltung. Räder mit dichteren Speichenanordnungen bringen den Schwimmeffekt möglicherweise nicht so deutlich zur Geltung, wodurch feste Varianten zu einem günstigeren Preis ebenso effektiv sind.

Nachdem die Kappeformen geklärt sind, besteht der nächste entscheidende Schritt darin, sicherzustellen, dass die gewählte Variante tatsächlich perfekt auf Ihre speziellen Räder passt. Größenfehler sind nach wie vor die häufigste Ursache für Frustration bei Besitzern geschmiedeter Räder, die nach der idealen Mittelkappenlösung suchen.

Größen- und Kompatibilitätsgrundlagen

Genau hier läuft bei den meisten Käufen von individuellen Mittelkappen für geschmiedete Räder etwas schief: Sie finden das perfekte Design, geben die Bestellung auf und stellen anschließend fest, dass die Kappen entweder zu lose sitzen, um sicher befestigt zu bleiben, oder sich gar nicht montieren lassen. Größenfehler verursachen den Großteil der Probleme mit Mittelkappen, doch sie sind vollständig vermeidbar, sobald Sie wissen, wie man korrekt misst.

Um die richtige Passform zu erzielen, müssen zwei entscheidende Maße bekannt sein: der Mittelbohrungsdurchmesser Ihrer Felge und die Anordnung Ihres Bolzenkreises. Wenn Sie eines davon verfehlen, riskieren Sie, dass die Radkappen klappern, bei hoher Geschwindigkeit herausspringen oder sich von vornherein nicht montieren lassen.

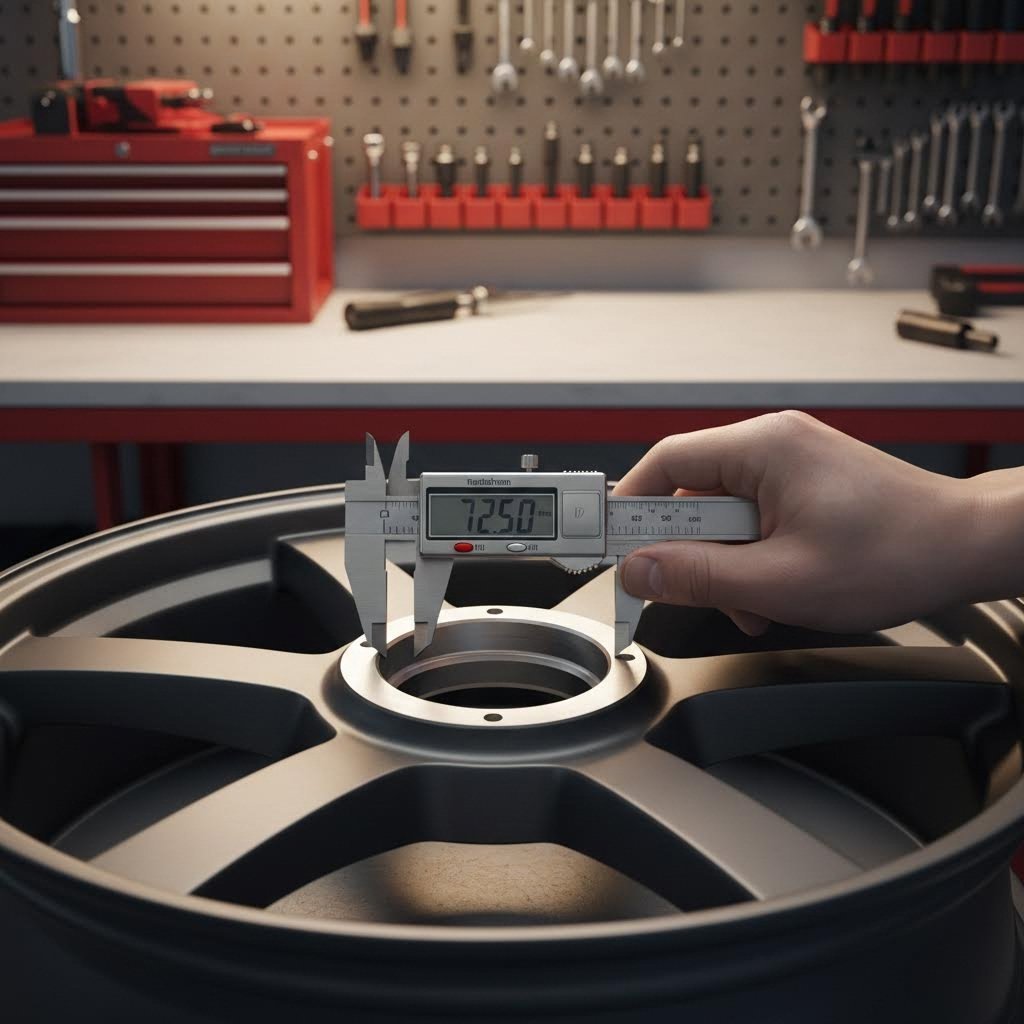

So messen Sie Ihren Mittelbohrungsdurchmesser

Die Mittelbohrung ist die maschinell bearbeitete Öffnung auf der Rückseite Ihrer Felge, die über den Nabenring Ihres Fahrzeugs passt. Laut Apex Wheels ist dieses Maß entscheidend, da verschiedene Hersteller oft identische Lochkreise verwenden, aber unterschiedliche Mittelbohrungen haben. Ihre Radzentraldeckel müssen exakt mit dieser Abmessung übereinstimmen.

Gehen Sie folgendermaßen vor, um eine genaue Messung durchzuführen:

- Nehmen Sie die Felge von Ihrem Fahrzeug ab und legen Sie sie mit der Oberfläche nach unten auf eine saubere, ebene Fläche. Dadurch erhalten Sie freien Zugang zur Mittelbohrungsöffnung.

- Verwenden Sie einen digitalen Messschieber. Während ein Lineal ungefähre Werte liefern kann, bietet ein Messschieber die erforderliche Präzision. Die Größen von Radmittendeckeln werden in der Regel in Millimetern angegeben , verwenden Sie daher metrische Angaben.

- Messen Sie den tatsächlichen Bohrungsdurchmesser. Platzieren Sie Ihren Messschieber an der breitesten Stelle der Mittelöffnung, achten Sie jedoch darauf, nicht die abgeschrägte Kante zu vermessen. Die meisten Räder haben eine 3–5 mm große Fase an der Öffnung, die geringfügig größer ist als die eigentliche Bohrung.

- Nehmen Sie mehrere Messwerte auf. Messen Sie an verschiedenen Stellen der Bohrung, um die Konsistenz zu überprüfen. Abweichungen könnten auf Verschleiß oder Beschädigungen hinweisen, die die Passform der Kappe beeinträchtigen.

- Notieren Sie Ihre Messung in Millimetern. Gängige Größen sind 54,1 mm, 56,1 mm, 60 mm, 66,6 mm, 72,6 mm und 76 mm, obwohl Schmiedefelgen häufig Sondermaße verwenden.

Wenn Sie Felgenzentraldeckel zum Ersetzen vermessen, drehen Sie die Kappe um und messen Sie den Außendurchmesser des Teils, der in das Rad eingesteckt wird. Dieses Maß muss etwas kleiner sein als die Zentrierbohrung Ihres Rades, um eine sichere Sitzung bei gleichzeitig engem Sitz zu gewährleisten.

Verständnis der Lochkreis-Kompatibilität

Ihr Lochkreis beeinflusst die Auswahl der Mittelzentrierscheibe auf nicht sofort offensichtliche Weise. Während die Zentrierbohrung für den mechanischen Sitz der Abdeckung sorgt, bestimmt der Lochkreis, welche Befestigungssysteme mit Ihrer spezifischen Radausführung kompatibel sind.

Lochkreise werden durch zwei Zahlen angegeben: die Anzahl der Schraubenlöcher und der Durchmesser des Kreises, den sie bilden. Ein 5x120-mm-Lochkreis bedeutet fünf Bolzenlöcher, die auf einem Kreis mit 120 mm Durchmesser angeordnet sind. Laut branchenspezifikationen , ist die Messung von Lochkreisen mit gerader Anzahl (4-Loch, 6-Loch) unkompliziert, da die Messung direkt über gegenüberliegende Löcher erfolgt. Bei 5-Loch-Anordnungen muss man vom Mittelpunkt eines Lochs zum Zwischenraum zwischen den beiden gegenüberliegenden Löchern messen.

Verschiedene geschmiedete Felgenhersteller gestalten ihre Nabenkappen-Felgen-Schnittstellen basierend auf spezifischen Lochkreisen. Eine Felge mit einem 5-Loch-Lochkreis kann Halteklammern haben, die in den Zwischenräumen zwischen den Löchern angeordnet sind, während 4-Loch-Designs möglicherweise völlig andere Klammeranordnungen verwenden. Das bedeutet, dass universelle Nabenkappen für Felgen nicht immer ihrem Namen gerecht werden, insbesondere bei hochwertigen geschmiedeten Felgen.

Geschmiedete Felgenmarken wie Forgiato, American Force und HRE setzen jeweils eigene Nabenbohrungsgrößen und Haltemechanismen ein. Was perfekt auf die 22-Zoll-Nabenkappen eines Herstellers passt, funktioniert möglicherweise nicht bei einem anderen, selbst wenn beide Felgen denselben Lochkreis und ähnliche Nabenbohrungmaße aufweisen.

| Nabenkappen-Größe | Häufiger Durchmesser (mm) | Typische Anwendungen | Anmerkungen |

|---|---|---|---|

| Klein | 54–60 mm | Japanische Importfahrzeuge, Kompaktmodelle, einige europäische Modelle | 60-mm-Nabenkappen gehören zu den gängigsten Aftermarket-Größen |

| Mittel | 63–70 mm | Europäische Luxusmarken, Mittelklasse-Limousinen, Crossover | Häufig bei Anwendungen von BMW, Audi und Mercedes anzutreffen |

| Groß | 72-83 mm | Full-Size-Trucks, SUVs, amerikanische Muscle Cars | GM-Fahrzeuge verwenden üblicherweise eine Bohrung von 76 mm |

| Extra groß | 87-110 mm | Schwerlasttrucks, Schmiederäder mit großem Durchmesser (Radzentraldeckel für 20-Zoll-Räder und größer) | Maßgeschneiderte Schmiederäder erfordern oft proprietäre Größen |

Wenn Sie vorhandene Deckel ersetzen, ist die sicherste Vorgehensweise, Ihre aktuellen Deckel auszubauen und sowohl den äußeren Einfügedurchmesser als auch den Gesichtsdurchmesser zu messen. So erhalten Sie exakte Maße zum Abgleich, anstatt sich auf Herstellerangaben verlassen zu müssen, die eventuell Produktions toleranzen nicht berücksichtigen.

Denken Sie daran, dass Coker Tire beachten Sie, dass die Radgrößenangaben selbst innerhalb der Produktpalette desselben Herstellers variieren können. Stahlfelgen für Hot Rods akzeptieren typischerweise 8,25-Zoll-Deckel, während Smoothie-Felgen 7,5-Zoll-Deckel für 14-16-Zoll-Größen verwenden, aber 7-Zoll-Deckel für 17-18-Zoll-Versionen benötigen. Hersteller von Schmiederädern weisen ähnliche Muster auf, bei denen die Deckelgröße abhängig von der Radgröße ist.

Nach Bestätigung Ihrer Maße steht nun die Materialauswahl an. Die Zusammensetzung Ihrer Mitteldeckel beeinflusst nicht nur das Aussehen, sondern auch Haltbarkeit, Gewicht und wie gut sie Ihre Schmiederäder ergänzen.

Materialoptionen und deren Vorteile

Die Passform haben Sie perfekt getroffen. Nun folgt eine weitere Entscheidung, die zwischen einer unscheinbaren Montage und einem wirklich stimmigen Rad-Setup unterscheidet: Aus welchem Material sollten Ihre Mitteldeckel bestehen? Diese Wahl wirkt sich auf alles aus – von der Langzeit-Haltbarkeit über die Wärmebeständigkeit bis hin zur optischen Harmonie mit Ihren Schmiederädern.

Nicht alle Materialien halten gleichermaßen den Anforderungen des täglichen Fahrens, des Einsatzes auf der Rennstrecke oder sogar einfachen Witterungseinflüssen stand. Das Verständnis der Stärken und Grenzen jeder Option hilft Ihnen dabei, Deckel zu wählen, die nach einigen Monaten realem Gebrauch nicht enttäuschen.

Aluminium- vs. Kunststoff-Mitteldeckel

Die beiden gängigsten Materialien, auf die Sie stoßen werden, sind Aluminium und Kunststoff. Sie liegen bei Anwendungen für Schmiederäder am entgegengesetzten Ende der Qualitätskala.

Aluminium-Zentrierkappen stellen aus gutem Grund die Premiumwahl dar. Laut Wheelcovers.com sind Metallkappen für ihre Haltbarkeit und Festigkeit bekannt und halten rauer Behandlung weitaus besser stand als Kunststoffalternativen. Aluminium bietet insbesondere eine hervorragende Korrosionsbeständigkeit, wodurch es ideal für Zentrierkappen an Aluminiumrädern ist, die ganzjährig Streusalz, Bremsstaub und Feuchtigkeit ausgesetzt sind.

Auch das Gewicht spielt eine Rolle. Während Stahl-Zentrierkappen merkliche Masse zu Ihrem Aufbau hinzufügen, bietet Aluminium vergleichbare Festigkeit bei einem Bruchteil des Gewichts. Bei leistungsorientierten Fahrzeugen, bei denen die ungefederte Masse die Fahrwerksreaktion beeinflusst, wird dieser Unterschied bedeutsam.

Kunststoff-Zentrierkappen dominieren den preisgünstigen Aftermarket. Aus schlagfestem ABS-Kunststoff hergestellt, bieten sie Widerstandsfähigkeit gegen Rost und sind in unzähligen Designs und Oberflächen erhältlich. Sie sind leicht und kostengünstig, weshalb sie bei Alltagsfahrzeugen beliebt sind, bei denen maximale Haltbarkeit nicht oberste Priorität hat.

Hier ist der Haken: Kunststoff hält unter extremen Bedingungen möglicherweise nicht stand. Temperaturschwankungen führen zu Ausdehnung und Schrumpfung, wodurch die Halteklammern im Laufe der Zeit geschwächt werden. Starke Hitze durch aggressives Bremsen kann Kunststoffkappen vollständig verziehen. Wenn Sie in hochwertige Schmiederäder investiert haben, erzeugt die Kombination mit Kunststoffkappen eine optische Diskrepanz, die die visuelle Wirkung Ihres Fahrzeugs beeinträchtigt.

Mittenzentrierkappen für Stahlfelgen verwenden oft Kunststoff, da das Rad selbst eine kostengünstige Wahl darstellt. Besitzer von Schmiederädern erwarten in der Regel, dass die Komponenten dem Qualitätsniveau ihrer Räder entsprechen, weshalb Aluminium bei dieser Anwendung weiterhin das bevorzugte Material bleibt.

Hochwertige Materialoptionen für Enthusiasten

Jenseits der Debatte zwischen Aluminium und Kunststoff eröffnen Spezialmaterialien zusätzliche Möglichkeiten für Enthusiasten, die besondere Ästhetik oder spezifische Leistungseigenschaften suchen.

Carbonfaser-Mittenzentrierkappen bieten die ultimative leichte Lösung mit einem deutlich modernen Aussehen. Das Gewebemuster erzeugt visuelles Interesse und ergänzt leistungsorientierte Fahrzeugkonfigurationen, insbesondere solche, die bereits Carbon-Karosserieteile enthalten. Hochwertige Carbon-Felgenzentralverschlüsse sind jedoch preisintensiv und erfordern eine sorgfältige Handhabung während der Montage.

Verchromte Verschlüsse basieren entweder auf Kunststoff- oder Metallgrundlagen und erhalten anschließend eine glänzende Verchromung. Sie verleihen sofort optische Wirkung und widerstehen Rost effektiv, benötigen aber regelmäßige Pflege, um Fingerabdrücke und Straßenschmutz zu vermeiden, die das Finish trüben können. Verchromte Zentralverschlüsse für Felgen wirken an Ausstellungsfahrzeugen besonders gut, erfordern jedoch mehr Pflege als Varianten mit Satin- oder Mattlackierung.

Verbundwerkstoffe verschiedene Komponenten kombinieren, um bestimmte Leistungsziele zu erreichen. Diese Optionen verbinden oft die Rissbeständigkeit und Leichtbauvorteile fortschrittlicher Kunststoffe mit struktureller Verstärkung und schaffen so Radnabenabdeckungen, die bessere Leistungen erbringen als reine Kunststoffausführungen und gleichzeitig günstiger sind als Vollaluminium. Bei schwimmend gelagerten Zentraleinheiten, bei denen innere Lagermechanismen die Konstruktion komplexer machen, kann der Verbau von Verbundwerkstoffen das Gesamtgewicht reduzieren, während die Haltbarkeit erhalten bleibt.

Schwarze Mittelkappen verdienen Erwähnung aufgrund ihrer Vielseitigkeit. In Kunststoff-, Aluminium- und Verbundbauweise erhältlich, passen schwarze Oberflächen nahezu zu jeder Felgenfarbe und verbergen Bremsstaubansammlungen besser als polierte Alternativen. Ob Sie matte, glänzende oder seidenglänzende Schwarztöne wählen, hängt vom Finish Ihrer Felgen und Ihren persönlichen Vorlieben ab.

| Material | Gewicht | Langlebigkeit | Kostenbereich | Beste Anwendungen |

|---|---|---|---|---|

| ABS-Kunststoff | Sehr leicht | Mäßig (neigt unter Belastung zum Reißen) | 15–50 $ pro Satz | Budget-Bauten, temporäre Einbauten, milde Klimabedingungen |

| Aluminium | Licht | Ausgezeichnet (stoß-, hitze- und korrosionsbeständig) | 80–200+ $ pro Satz | Leistungsfahrzeuge, geschmiedete Räder, raue Bedingungen |

| Chromplattiert | Leicht bis mittelschwer | Gut (abhängig vom Grundmaterial) | $60–150 pro Satz | Ausstellungsfahrzeuge, klassische Aufbauten, polierte Radoberflächen |

| Kohlenstofffaser | Ultraleicht | Sehr gut (spröde bei punktueller Belastung) | $150–400+ pro Satz | Rennstreckenaufbauten, gewichtsrelevante Anwendungen, moderne Ästhetik |

| Verbund | Licht | Gut bis ausgezeichnet | $50–120 pro Satz | Ausgewogene Leistung, schwimmende Verschlussmechanismen |

Warum bevorzugen Enthusiasten geschmiedeter Räder überwiegend Metallkappen? Es geht um den Schutz der Investition und visuelle Kohärenz. Wenn man Tausende in präzise gefertigte Geschmiedete Räder investiert hat, wirkt eine Kunststoffmittelkappe fehl am Platz. Es ist, als würde man Vinylsitze in einen Ferrari einbauen. Technisch funktionell, aber es untergräbt alles, wofür das Fahrzeug steht.

Die metallische Konstruktion hält zudem den thermischen Anforderungen sportlichen Fahrens stand, ohne sich zu verziehen oder abzubauen. Im Nabenbereich tritt erhebliche Wärmeübertragung durch die Bremsung auf, und Aluminium leitet diese Wärme ab, während es dimensional stabil bleibt. Kunststoffalternativen mögen normalem Fahren standhalten, können aber beim dynamischen Einsatz unerwartet versagen.

Nachdem die Materialwahl getroffen ist, lohnt es sich zu erkunden, wie verschiedene Oberflächen und individuelle Gestaltungsmöglichkeiten Ihre Mittelkappen noch weiter personalisieren und so eine wirklich markante Radpräsentation schaffen.

Individualisierung und Gestaltungsmöglichkeiten

Sie haben also das richtige Material ausgewählt. Nun folgt der spannende Teil: Diese Mitteldeckel unverwechselbar zu Ihrem eigenen machen. Individuelle geschmiedete Radmittebedeckungen bieten weitaus mehr Personalisierungsmöglichkeiten, als die meisten Enthusiasten ahnen – ein funktionaler Bauteil wird so zum markanten Designelement, das das gesamte Erscheinungsbild Ihrer Räder aufwertet.

Ob Sie ein auffälliges Ausstellungsfahrzeug bauen oder einfach möchten, dass Ihr Alltagsfahrzeug sich abhebt – die Oberflächen- und Gestaltungsoptionen, die Sie hier wählen, definieren den letzten Eindruck. Entdecken wir, was möglich wird, wenn Sie über einfache Serienlösungen hinausgehen.

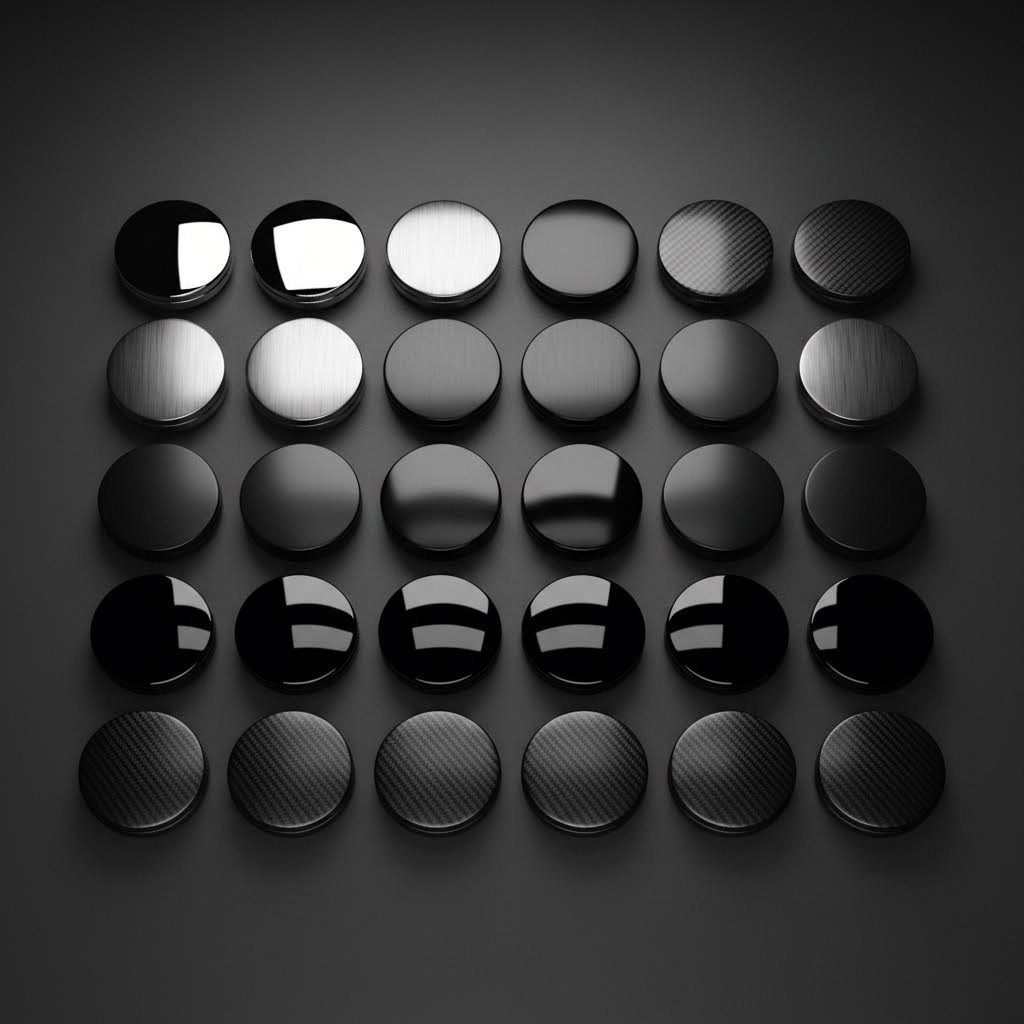

Oberflächenoptionen, die Ihre Räder aufwerten

Die Oberflächenbeschaffenheit Ihrer individuellen Mitteldeckel erzeugt eine unmittelbare visuelle Wirkung. Laut CCW's individuellen Angeboten sind selbst grundlegende Mitteldeckel in mehreren Oberflächenvarianten erhältlich, darunter poliert, Schwarz glänzend und Schwarz matt, mit Logos, die durchgängig lackiert oder kontrastreich ausgeschnitten sein können, um zusätzliche Tiefe zu erzielen.

Jede Oberflächenoption erzeugt einen ganz bestimmten ästhetischen Effekt:

- Poliert: Spiegelähnliche Reflektivität, die Licht dramatisch einfängt. Ideal zum Abgleich mit Chrom oder polierten Felgenkanten, erfordert jedoch regelmäßige Pflege, um Wasserflecken und Oxidation zu vermeiden.

- Gebürstet: Dezente lineare Textur, die kleine Kratzer verbirgt und gleichzeitig ein anspruchsvolles, zurückhaltendes Erscheinungsbild bietet. Passt hervorragend zu gefrästen oder satinierten Felgenoberflächen.

- Matt: Nicht reflektierende Oberfläche, die einen modernen, aggressiven Look verleiht. Hervorragend geeignet für komplett in Schwarz gehaltene Fahrzeuge oder Felgen mit matter Pulverbeschichtung.

- Glänzend Schwarz: Tiefes, nass-lookartiges Glanzfinish, das mit nahezu jeder Felbenfarbe kombinierbar ist und sich leichter reinigen lässt als chromähnliche Alternativen.

- Farblich abgestimmt: Speziallackierung, die exakt auf die Karosseriefarbe oder Zierleisten Ihres Fahrzeugs abgestimmt ist, für eine nahtlose visuelle Integration.

- Zweifarbig: Kombinierte Oberflächen, die das Zentrum der Radabdeckung vom äußeren Ring oder Logo kontrastreich abheben und so visuelle Komplexität und Tiefe erzeugen.

Der Schlüssel zum Erfolg liegt in der Wahl von Oberflächen, die entweder das vorhandene Erscheinungsbild Ihrer Felgen ergänzen oder gezielt dazu kontrastieren. Individuelle Radkappen mit polierter Oberfläche wirken eindrucksvoll vor mattem schwarzen Speichen, während gebürstete Aluminiumkappen eine harmonische Einheit mit ähnlich strukturierten Felgenoberflächen bilden.

Ein einheitliches, individuelles Design schaffen

Über die Oberflächen hinaus eröffnen individuelle Mittelradkappen die Möglichkeit für personalisierte Markenlogos und Grafiken, die Ihre Räder zu echten Blickfang-Stücken machen.

Laut RhinoTuning gibt es mehrere Anpassungsmöglichkeiten, um Logos und Gestaltungselemente hinzuzufügen. Aufkleber mit Markenlogos aus hochwertigem Aluminium bieten Langlebigkeit ohne Verblassen, während die Lasergravur-Technologie eine hochwertige Option darstellt, bei der Designs präzise in die Oberfläche der Kappen eingraviert werden – für ein strukturiertes, dauerhaftes Ergebnis.

Wenn Sie mit Herstellern zusammenarbeiten, um individuelle Radnabenabdeckungen zu erstellen, sollten Sie folgende Gestaltungsansätze berücksichtigen:

Logo-Integration bleibt die beliebteste Anpassung. Ihre Initialen, das Familienwappen, das Firmenlogo oder Ihre Lieblingsmarke können durch Gravur, Prägung oder angebrachte Embleme integriert werden. Bei der Kontrastschnitt-Technik wird Material um erhabene Logos herum abgetragen, wodurch Tiefe entsteht, die Licht anders reflektiert als flache gedruckte Designs.

Grafische Elemente gehen über einfache Logos hinaus. Geometrische Muster, Rennstreifen oder abstrakte Designs können sich über die Vorderseite der Kappe erstrecken. Einige Enthusiasten integrieren bedeutungsvolle Zahlen, Koordinaten oder symbolische Bilder, die eine persönliche Geschichte erzählen.

Materialmischung schafft visuelles Interesse, indem verschiedene Oberflächenstrukturen in einer einzigen Kappe kombiniert werden. Stellen Sie sich eine gebürstete Aluminiumfläche mit einem polierten, erhabenen Logo vor, oder eine Carbonfaser-Mitte, umgeben von einem gefrästen Aluminiumring. Diese Kombinationen unterstreichen die handwerkliche Qualität und verleihen einzigartige Ästhetik.

Der Prozess der Erstellung individueller Radkappen beginnt in der Regel damit, dass Sie Ihre Design-Dateien oder Konzepte an den Hersteller weitergeben. Dieser erstellt digitale Visualisierungen, die zeigen, wie Ihre Grafiken auf der fertigen Radkappe aussehen werden. Bei benutzerdefinierten schwebenden Mittelkappen ist zu beachten, dass das Design aus jedem Blickwinkel ansprechend wirken muss, da die Kappe selbst stillsteht, während sich die umgebenden Elemente drehen.

Die Qualität spielt hier eine entscheidende Rolle. Wie California Chrome Wheel bemerkt, erfordern Mittelkappen oft andere Bearbeitungsverfahren als die Räder selbst, insbesondere wenn passende Oberflächen zwischen verschiedenen Materialien erreicht werden sollen. Die Zusammenarbeit mit erfahrenen Herstellern stellt sicher, dass Ihre individuellen Radnabenabdeckungen die richtige Oberflächenvorbereitung und Veredelungstechniken für dauerhafte Ergebnisse erhalten.

Nachdem Sie die perfekte Oberfläche und das passende Design ausgewählt haben, besteht die nächste Herausforderung darin, die Abdeckungen korrekt einzubauen und sicher montiert zu halten – unter allen Fahrbedingungen, denen Sie begegnen.

Installations- und Fehlerbehebungsanleitung

Sie haben zweimal gemessen, das perfekte Material ausgewählt und Ihre individuellen Mitteldeckel sind endlich angekommen. Nun kommt der entscheidende Moment: die korrekte Montage. Klingt einfach genug, oder? Doch falsche Montage verursacht weitaus mehr Probleme mit Mitteldeckeln als Produktionsfehler jemals könnten. Einige Minuten sorgfältige Aufmerksamkeit während der Installation ersparen Ihnen später stundenlanges Ärgernis.

Egal, ob Sie zum ersten Mal Nachrüst-Mitteldeckel montieren oder abgenutzte Originaldeckel ersetzen – die richtige Vorgehensweise stellt sicher, dass Ihre Deckel auch bei Autobahngeschwindigkeit, Temperaturschwankungen und schlechten Straßenverhältnissen sicher sitzen bleiben.

Schritt-für-Schritt Installationsanleitung

Bevor Sie Ihre neuen Deckel anfassen, macht eine gute Vorbereitung alles einfacher. Laut Installationsanleitung von WheelsHome sorgt die Reinigung der Nabenoberfläche dafür, dass die Deckel richtig sitzen und langfristig halten. Schmutz, Bremsstaub und Korrosion erzeugen Spalte, die Bewegung ermöglichen und letztendlich zum Versagen des Deckels führen.

Folgen Sie diesen Schritten für eine zuverlässige Montage, unabhängig von Ihrem Kapazitätstyp:

- Reinigen Sie die Montagefläche gründlich. Verwenden Sie ein Entfettungsmittel mit etwa 70 % Konzentration, das aus ungefähr 6 cm Abstand gesprüht wird. Lassen Sie es 2 Minuten lang einwirken, um Schmutz aufzulösen, und bürsten Sie anschließend mit einer weichen Drahtbürste in kreisförmigen Bewegungen um jeden Radbolzenbereich herum.

- Spülen und vollständig trocknen. Ein Wasserstrahl mit 40 psi spült gelöste Rückstände weg. Anschließend verwenden Sie Druckluft mit 60 psi, um jegliche Feuchtigkeit aus den Bereichen der Halteklammern zu entfernen. Eingeschlossenes Wasser verursacht Korrosion, die die Haltekraft im Laufe der Zeit schwächt.

- Prüfen Sie Ihre neuen Kappen vor der Montage. Überprüfen Sie alle Halteklammern auf Beschädigungen oder Verformungen. Stellen Sie sicher, dass der mittlere Bohrungsdurchmesser den Spezifikationen Ihres Rades entspricht. Achten Sie auf eventuelle Produktionsfehler, die die Passform beeinträchtigen könnten.

- Richten Sie die Nuten mit den entsprechenden Schlitzen aus. Die meisten Nachrüst-Mittellagerabdeckungen für Räder verfügen über Halteklammern, die an bestimmte Positionen am Rad angepasst sind. Der Bereich des Ventils dient oft als Bezugspunkt. Drehen Sie die Abdeckung, bis alle Klammern mit den entsprechenden Schlitzen ausgerichtet sind.

- Gleichmäßigen Druck entlang des gesamten Umfangs ausüben. Verwenden Sie beide Hände, um gleichzeitig an gegenüberliegenden Punkten zu drücken. Eine gleichmäßige Kraft von etwa 120 Newton, verteilt auf den gesamten 360-Grad-Umfang, verhindert Beschädigungen der Klammern und gewährleistet eine einheitliche Montage.

- Achten Sie auf das hörbare Klicken. Jede Halteklammer erzeugt ein deutliches Einrasten, sobald sie richtig eingerastet ist. Gemäß den Montagevorschriften muss jeder Clip vollständig einrasten. Wenn Sie weniger Klickgeräusche hören, als Ihre Abdeckung Klammern hat, nehmen Sie sie ab und versuchen Sie es erneut.

- Überprüfen Sie, ob der Sitz sicher ist und kein Wackeln auftritt. Versuchen Sie vorsichtig, die Abdeckung per Hand zu drehen. Eine korrekt installierte Abdeckung zeigt keinerlei Bewegung. Stellen Sie sicher, dass der Spalt zwischen der Abdeckungskante und dem Rad gleichmäßig bleibt. Idealweise sollte dieser minimal sein, etwa 0,5 mm.

Bei Schraub- und Bolzenhaltesystemen unterscheidet sich der Vorgang geringfügig. Ziehen Sie zunächst alle Befestigungselemente von Hand an, um einen korrekten Eingriff der Gewinde sicherzustellen und Überdrehen zu vermeiden. Anschließend die endgültige Anzugskraft im Kreuzmuster anwenden, diagonal über die Kappe hinweg, statt sie nacheinander sequenziell anzuziehen. Diese Methode verteilt den Druck gleichmäßig und verhindert Verwerfungen.

Mittelnabenabdeckungen für Tuningräder erfordern bei der Erstinbetriebnahme besondere Aufmerksamkeit. Im Gegensatz zu Originalteilen, die speziell auf die Felgenmaße des Herstellers abgestimmt sind, benötigen Ersatz-Mittelnabenabdeckungen möglicherweise geringfügige Anpassungen, um eine optimale Passform zu erreichen. Einige Tuningvarianten verfügen über verstellbare Halteklammern, die leichte Größenabweichungen ausgleichen können.

Häufige Passprobleme lösen

Auch bei sorgfältiger Montage können sich im Laufe der Zeit Probleme entwickeln. Temperaturschwankungen, Vibrationen und Fahrbedingungen belasten alle das Haltesystem der Mittelnabenabdeckung. So lassen sich die häufigsten Probleme diagnostizieren und beheben:

- Lose oder klappernde Abdeckungen: Dies deutet in der Regel auf abgenutzte Halteklammern oder falsche Größen hin. Entfernen Sie zuerst die Abdeckung und prüfen Sie alle Klammern auf Ermüdung oder Bruch. Kunststoffklammern werden mit dem Alter und durch Temperaturschwankungen spröde. Wenn die Klammern intakt erscheinen, könnte der mittlere Bohrungsdurchmesser leicht zu groß sein. Tragen Sie eine dünne Schicht Dichtungsband um den Einsetzrand der Abdeckung auf, um zusätzliche Reibung zu erzeugen.

- Abdeckungen, die bei Geschwindigkeit herausspringen: Beim Fahren mit hoher Geschwindigkeit entstehen erhebliche Fliehkräfte, die die Haltesysteme belasten. Wenn Abdeckungen während der Autobahnfahrt herausgeschleudert werden, ist die Haltevorrichtung für Ihren Einsatz nicht ausreichend dimensioniert. Erwägen Sie den Wechsel zu verschraubbaren Abdeckungen für eine sichere Befestigung, oder vergewissern Sie sich, dass Sie die korrekte Abdeckungsgröße für Ihr spezifisches Radsystem verwenden.

- Abdeckungen, die nicht vollständig einrasten: Wenn Verschlüsse sich nicht einrasten lassen, ist häufig Schmutz im Haltekanal die Ursache. Verwenden Sie Druckluft, um jegliche Blockaden zu entfernen. Falls der Kanal sauber ist, könnte der Außendurchmesser des Verschlusses leicht zu groß sein. Ein vorsichtiges Abschleifen der Einführkante hilft manchmal, wobei darauf geachtet werden sollte, nicht zu viel Material zu entfernen.

- Gelegentliches Rasseln bei Temperaturschwankungen: Metall und Kunststoff dehnen sich unterschiedlich stark aus. Verschlüsse, die bei mäßigem Wetter perfekt passen, können bei Kälteeinbrüchen oder heißen Sommertagen locker werden. Dies tritt häufig bei Ersatzmittelverschlüssen auf, die nicht speziell für die thermischen Eigenschaften Ihres Rads entwickelt wurden. Ziehen Sie Verschlüsse in Betracht, die aus dem gleichen Werkstofftyp wie Ihre Räder bestehen, um Unterschiede bei der Ausdehnung zu minimieren.

- Brechen von Halteklammern während der Montage: Übermäßige Kraft oder eine falsche Ausrichtung führen zum Versagen der Clips. Wenn die Clips wiederholt brechen, verwenden Sie wahrscheinlich Abdeckungen, die für eine andere Radkonfiguration bestimmt sind. Messen Sie Ihre Nabenbohrung erneut und überprüfen Sie die Kompatibilität, bevor Sie Ersatzteile kaufen.

- Abdeckungen ragen über die Radoberfläche hinaus: Wenn die Abdeckungen nicht bündig sitzen, wird die vollständige Einführung durch etwas behindert. Prüfen Sie, ob erhöhte Gusskanten oder Farbauftrag im Bereich der Nabenbohrung des Rades vorhanden sind. Eine leichte Entgratung mit feinem Schleifpapier behebt dieses Problem oft.

Umweltfaktoren beeinflussen die Haltbarkeit der Befestigung von Abdeckungen erheblich. Streusalz beschleunigt die Korrosion in den Haltebereichen und schwächt so langfristig den Halt. Aggressives Fahren erzeugt Hitze, die die Kunststoffteile beeinträchtigt. Im Rennstreckeneinsatz sind die Abdeckungen Vibrationen ausgesetzt, die weit über denen des normalen Straßenverkehrs liegen. Für anspruchsvolle Anwendungen bieten metallische Bauweise und Schraubhalterungen die Langlebigkeit, die Einrastsysteme nicht erreichen können.

Regelmäßige Inspektion verhindert unerwarteten Verlust der Zentrierkappen. Überprüfen Sie alle paar Monate durch vorsichtiges Herausziehen, ob jede Kappe fest sitzt. Wenn Sie ein versagendes Haltesystem frühzeitig erkennen, können Sie es in Ihrer Garage beheben, anstatt zuzusehen, wie Ihre Kappe hinter Ihnen auf der Autobahn davonhüpft.

Das Verständnis der Faktoren, die die Preisgestaltung für Mittelkappen beeinflussen, hilft Ihnen dabei, angemessen für qualitativ hochwertige Komponenten zu budgetieren, die keine häufige Ersetzung oder Fehlerbehebung erfordern.

Preis- und Wertfaktoren verstehen

Warum kostet eine Radmittelkappe 15 $, während eine andere 150 $ kostet? Die Preisdifferenz erscheint absurd, bis Sie wissen, was tatsächlich in die Herstellung hochwertiger Bauteile eingeht. Individuell geschmiedete Radmittelkappen decken eine enorme Preisspanne ab, und das Wissen um die Ursachen dieser Unterschiede hilft Ihnen, angemessen zu budgetieren, ohne für Funktionen zu viel zu bezahlen, die Sie nicht benötigen, oder bei Bauteilen zu sparen, die nicht lange halten.

Die Wahrheit ist, dass die Preisgestaltung für Mittelradkappen echte Unterschiede in Materialien, Fertigungskomplexität und Individualisierungstiefe widerspiegelt. Das Verständnis dieser Faktoren ermöglicht es Ihnen, Kaufentscheidungen auf der Grundlage des Wertes statt nur anhand der niedrigsten Zahl zu treffen.

Was die Preise für Mittelkappen beeinflusst

Mehrere miteinander verbundene Faktoren bestimmen, was Sie für qualitativ hochwertige Radkappen bezahlen werden. Laut branchenpreisanalyse liegen schwimmende Mittelkappen aus Schmiedealuminium typischerweise zwischen 40 und 150 US-Dollar pro Stück, wobei einfache Modelle aus geschmiedetem Aluminium bei etwa 40–60 US-Dollar beginnen, während Premium-Modelle namhafter Marken 100–150 US-Dollar erreichen.

Das sind die Faktoren, die diese Zahlen tatsächlich beeinflussen:

- Materialauswahl: Die Kosten für Rohmaterial bilden die Grundlage der Preisgestaltung. ABS-Kunststoffkappen kosten nur Cents zur Herstellung , während geschmiedetes Aluminium teure Barren und spezielle Ausrüstung erfordert. Titan und Kohlefaser treiben die Kosten aufgrund der hohen Materialkosten und der komplexen Verarbeitung noch weiter in die Höhe.

- Herstellungsart: Serienmäßig hergestellte Radkappen mittels Spritzguss sind deutlich günstiger als CNC-gefertigte oder geschmiedete Alternativen. Der Hochdruck-Umformprozess zur Herstellung geschmiedeter Bauteile erfordert erhebliche Investitionen in Werkzeuge und langsamere Produktionsgeschwindigkeiten, was sich direkt auf den Stückpreis auswirkt.

- Anpassungskomplexität: Eine schlichte Radkappe ohne Logo ist günstiger als eine mit Lasergravur, kontrastreich geschnittenen Emblemen oder mehrfarbigen Oberflächen. Jeder zusätzliche Arbeitsgang erhöht den Aufwand für Arbeit, Maschinenzeit und Qualitätskontrollen, was sich in der Endpreisgestaltung summieren lässt.

- Markenprämie: Etablierte Rädhersteller wie HRE, SSR und Rotiform verlangen höhere Preise, teilweise aufgrund ihres Rufes und teilweise wegen echten technischen Entwicklungen. Ihre Radkappen werden speziell für ihre Radsysteme entwickelt und gewährleisten eine exakte Passform, die generische Alternativen nicht garantieren können.

- Menge: Einzelkäufe von Zentrierkappen verursachen höhere Kosten pro Einheit als Vierer-Sets. Im Gegensatz zu vielen anderen Fahrzeugkomponenten bieten größere Mengen jedoch selten nennenswerte Rabatte bei geschmiedeten Zentrierkappen, da diese aufgrund geringer Produktionsmengen hergestellt werden.

- Oberflächenanforderungen: Verchromung, Eloxierung und Spezialbeschichtungen erfordern jeweils zusätzliche Verarbeitungsschritte. Laut California Chrome Wheel benötigen Zentrierkappen oft andere Verarbeitungsverfahren als die Räder selbst, insbesondere wenn Oberflächen zwischen verschiedenen Materialien abgestimmt werden müssen.

Auch die Versandkosten sollten berücksichtigt werden und können je nach Gewicht und Zielort 15–25 % der Gesamtkosten hinzufügen. Geschmiedete Aluminiumkappen sind teurer im Versand als leichte Kunststoffalternativen.

Qualität und Budget in Einklang bringen

Der Unterschied zwischen serienmäßig hergestellten Aftermarket-Kappen und kundenspezifisch gefertigten Optionen geht über den bloßen Preis hinaus. Die Massenproduktion priorisiert Kosteneffizienz durch standardisierte Designs, universelle Größen und automatisierte Fertigung. Diese Kappen funktionieren für viele Anwendungen ausreichend, gehen dabei jedoch auf Kosten der Passgenauigkeit und Materialqualität.

Kundenspezifisch gefertigte Mittelradkappen verfolgen einen gegenteiligen Ansatz. Sie werden für spezifische Radmodelle konstruiert, in kleineren Stückzahlen mit engeren Toleranzen produziert und verfügen oft über hochwertige Materialien, die ihre höheren Kosten rechtfertigen. Für Besitzer geschmiedeter Räder, die bereits mehrere tausend Euro in ihre Räder investiert haben, ist dieser Ansatz sinnvoll. Ein Satz perfekt abgestimmter Aluminiumkappen im Wert von 200 $ macht nur einen kleinen Prozentsatz einer 5.000-$-Investition in Räder aus und bietet dabei proportionale Qualität.

Berücksichtigen Sie diese Wertekategorien bei der Budgetplanung:

Einsteigerklasse (40–80 $ pro Satz): Grundlegende Ausführung aus geschmiedetem Aluminium oder hochwertigem Verbundmaterial. Standardoberflächen ohne individuelle Logos. Geeignet für Alltagsfahrzeuge und Aufbauten, bei denen die Mittelkappen nicht im visuellen Fokus stehen.

Mittelklasse (80–200 $ pro Satz): Hochwertige Materialien mit mehreren Oberflächenoptionen. Integration von Markenlogos möglich. Präzisere Passform für spezifische Felgenanwendungen. Geeignet für Enthusiasten-Aufbauten, die Qualität und Budget ausbalancieren.

Premium (200–400+ $ pro Satz): Erstklassige Materialien, einschließlich Optionen aus Kohlefaser. Vollständige Individualisierung inklusive Lasergravur und kontrastgesetzte Embleme. Speziell für namhafte Hochleistungsfelgenmarken entwickelt. Für Ausstellungsfahrzeuge und maximale optische Wirkung konzipiert.

Die günstigste Option liefert selten den besten Wert. Kunststoffkappen, die nach sechs Monaten reißen, verursachen durch den Austauschaufwand höhere Kosten als Aluminiumalternativen, die jahrelang halten. Ebenso verschwendet eine generische Größe, die Rasseln oder Herausfallen verursacht, Ihre ursprüngliche Investition vollständig.

Beim Vergleich der Preise sollten Sie erfragen, was über die Kappe selbst hinaus enthalten ist. Hochwertige Hersteller bieten detaillierte Einbauspezifikationen, Montageanleitungen und einen reaktionsschnellen Kundenservice. Diese immateriellen Faktoren erscheinen zwar nicht auf dem Preisschild, beeinflussen aber maßgeblich Ihre Erfahrung als Nutzer.

Nachdem nun realistische Budgeterwartungen festgelegt wurden, ist die Auswahl des richtigen Produktionspartners der letzte entscheidende Schritt, um sicherzustellen, dass Ihre individuellen Mitteldeckel langfristige Zufriedenheit bieten.

Auswahl eines vertrauenswürdigen Produktionspartners

Sie haben bereits die Vorarbeit zu Abmessungen, Materialien und Design geleistet. Nun steht möglicherweise die folgenreichste Entscheidung an: Wer stellt Ihre individuellen geschmiedeten Radmitteldeckel tatsächlich her? Diese Wahl bestimmt, ob Sie präzise gefertigte Bauteile erhalten oder frustrierende Annäherungen, die niemals richtig passen. Der gewählte Lieferant beeinflusst alles – von der Anfangsqualität über die Langzeitbeständigkeit bis hin zu Ihrer Fähigkeit, Jahre später passende Ersatzdeckel nachzubestellen.

Ob Sie als Privatperson einen einzelnen Satz bestellen oder ein Unternehmen sind, das größere Mengen für den Wiederverkauf beschafft, die Bewertungskriterien bleiben im Wesentlichen gleich. Eine qualitativ hochwertige Fertigung hinterlässt Spuren im Endprodukt, die keine noch so umfangreiche Werbung vortäuschen kann.

Worauf Sie bei einem qualitativ hochwertigen Lieferanten achten sollten

Nicht alle Hersteller von Mitteldeckeln arbeiten auf dem gleichen Niveau. Laut branchenanalyse der Lieferanten umfassen die wesentlichen Auswahlkriterien Produktionszertifizierungen, Materialnachverfolgbarkeit, Werkzeugkapazität und Transparenz der Lieferkette. Diese Faktoren trennen zuverlässige Partner von Anbietern, die Ihnen Passprobleme bereiten werden.

Das zeichnet qualitativ hochwertige Lieferanten aus:

- IATF-16949-Zertifizierung: Diese internationale Norm für das Qualitätsmanagement in der Automobilindustrie zeigt an, dass ein Hersteller strenge Anforderungen hinsichtlich Konsistenz und Rückverfolgbarkeit erfüllt. Laut DEKRA-Zertifizierungsrichtlinien umfasst IATF 16949 kundenspezifische Anforderungen, einschließlich sicherheitsrelevanter Teile und Prozesse. Lieferanten mit dieser Zertifizierung haben ein systematisches Qualitätsmanagement nachgewiesen, das jeden von ihnen hergestellten Bauteil betrifft, einschließlich Radnabenabdeckungen.

- Material-Rückverfolgbarkeit: Qualitätshersteller dokumentieren die Herkunft jedes Materials, das ihre Einrichtung betritt. Bei Aluminium-Nabenabdeckungen bedeutet dies, genau zu wissen, welche Legierung verwendet wurde und woher sie stammt. Diese Dokumentation ist wichtig, wenn Probleme auftreten, und wird besonders kritisch bei Felgen mit Nabenabdeckungen, die für Leistungsanwendungen bestimmt sind.

- Eigene Ingenieurkompetenz: Lieferanten mit eigenen Ingenieurteams können Designs anpassen, Passprobleme beheben und Fertigungsprozesse optimieren. Solche, die vollständig auf externe Konstruktionsdienstleistungen angewiesen sind, haben oft Schwierigkeiten bei Sonderanfertigungen und der Lösung von Problemen.

- Präzisionsausrüstung: CNC-Bearbeitungszentren, Messgeräte für die Qualitätsprüfung und eine ordnungsgemäße Werkzeugpflege beeinflussen direkt die Maßhaltigkeit. Etablierte Schmiedeoperationen nutzen Spitzentechnologie mit Werkzeugen, die intern bearbeitet werden und deren Konstruktion durch Software direkt in volumenmodellbasierte Systeme integriert ist, wodurch Herstellungsfehler reduziert und der Durchsatz verbessert werden.

- Qualitätskontrollprozesse: Fragen Sie neben Zertifizierungen nach den tatsächlichen Prüfprotokollen. Wie werden Bauteile gemessen? Welche Ausschussraten halten die Lieferanten aufrecht? Lieferanten, die durch strenge Inspektion Nullfehler anstreben, liefern konsequent bessere Produkte als solche, die auf Kundenbeschwerden angewiesen sind, um Probleme zu erkennen.

- Produktionskapazität: Kann der Lieferant von Prototypenmengen auf Serienproduktion hochskalieren? Einzelne Enthusiasten benötigen einzelne Sets, aber Unternehmen brauchen eine gleichbleibende Versorgung. Hersteller mit flexiblen Kapazitäten bedienen beide Anforderungen effektiv.

Bei der Bewertung von Lieferanten für Forgiato-Mittelnabenabdeckungen, American Force-Mittelnabenabdeckungen oder andere markengebundene Radzubehörteile sollten Sie prüfen, ob es sich um autorisierte Hersteller oder Aftermarket-Produzenten handelt. Autorisierte Quellen garantieren die Kompatibilität mit bestimmten Raddesigns, während Aftermarket-Lieferanten zwar Kostenvorteile bieten können, jedoch möglicherweise Einschränkungen bei der Passform aufweisen.

Ebenso sollten Sie, wenn Sie TIS-Mittelnabenabdeckungen oder Komponenten für andere beliebte Radmarken beschaffen, sicherstellen, dass der Lieferant die spezifischen Haltesysteme und Maßanforderungen versteht, die diese Räder benötigen. Generische Aussagen wie „universelle Passform“ treffen bei hochwertigen Schmiederädern selten zu.

Von der Prototypenentwicklung zur Produktion

Die Reise von der Idee bis zum fertigen Mitteldeckel verrät viel über die Fähigkeiten eines Herstellers. Bei individuellen Designs ermöglicht ein schneller Prototypenbau die Überprüfung von Passform und Optik, bevor Produktionsmengen bestellt werden. Einige etablierte Hersteller im Bereich Metalltechnologie bieten eine Prototypenerstellung in nur 10 Tagen an, wodurch eine schnelle Validierung individueller Spezifikationen möglich ist.

Berücksichtigen Sie diese Phasen bei der Bewertung der Produktionskapazitäten:

Designvalidierung: Qualitativ hochwertige Lieferanten prüfen Ihre Spezifikationen und geben Feedback, bevor die Produktion beginnt. Sie weisen auf mögliche Probleme mit Haltesystemen, Materialverträglichkeit oder Oberflächenanforderungen hin, die das Endprodukt beeinträchtigen könnten. Dieser kollaborative Ansatz verhindert kostspielige Fehler.

Musterproduktion: Bevor Sie größere Mengen bestellen, fordern Sie Muster zur physischen Prüfung an. Bringen Sie sie an Ihren tatsächlichen Rädern an. Testen Sie die Haltekraft unter realen Fahrbedingungen. Muster offenbaren Passprobleme, die digitale Konstruktionen nicht vorhersagen können.

Skalierung der Stückzahlen: Der Übergang von Mustern zu Produktionsmengen sollte bei etablierten Lieferanten nahtlos verlaufen. Hersteller mit Erfahrung in Automobilkomponenten gewährleisten eine gleichbleibende Qualität, unabhängig davon, ob vier oder viertausend Abdeckungen produziert werden. Ihre Prozesse sind auf Wiederholbarkeit ausgelegt.

Geografische Aspekte: Der Standort des Lieferanten beeinflusst die Versandkosten, Lieferzeiten und den Kommunikationsaufwand. Hersteller in der Nähe großer Häfen vereinfachen die Logistik für internationale Aufträge. Für Unternehmen, die regelmäßige Nachbestellungen benötigen, ist eine zuverlässige Versandinfrastruktur ebenso wichtig wie die Produktqualität.

Für diejenigen, die speziell forgiato Floating-Mittelmutter oder american force Floating-Mittelmutter suchen, wird die Auswahl des Lieferanten noch kritischer. Floating-Mechanismen umfassen Präzisionslager und gewichtete Baugruppen, die enge Toleranzen erfordern. Hersteller ohne Erfahrung in diesen komplexen Konstruktionen stellen oft Mittelmuttern her, bei denen die Floating-Funktion vorzeitig ausfällt oder unzuverlässig funktioniert.

Die Investition in eine sorgfältige Lieferantenauswahl zahlt sich während der gesamten Nutzungsdauer aus. Qualitätshersteller unterstützen ihre Produkte mit schneller Betreuung, wenn Fragen auftreten. Sie führen Aufzeichnungen Ihrer Spezifikationen für zukünftige Nachbestellungen. Sie wissen, dass ihr Ruf davon abhängt, dass jedes Bauteil den Erwartungen entspricht.

Die Zusammenarbeit mit nach IATF 16949 zertifizierten Herstellern stellt sicher, dass Ihre maßgefertigten geschmiedeten Radmitteldeckel denselben Qualitätskontrollstandards unterliegen wie sicherheitskritische Fahrzeugkomponenten.

Für präzise Heißschmiedelösungen, die durch strenge Qualitätskontrolle unterstützt werden, zeigen Hersteller wie Shaoyi (Ningbo) Metal Technology was etablierte Partner in Metalltechnologie bieten. Ihre IATF-16949-Zertifizierung, schnelle Prototypenerstellung und eigenständige Konstruktion gewährleisten robuste Bauteile, die exakt den Vorgaben entsprechen. In der Nähe des Hafens von Ningbo gelegen, bieten sie weltweit konforme Fertigung mit optimierter Logistik – sowohl für Einzelenthusiasten als auch für Unternehmen mit Serienproduktionsbedarf.

Egal, ob Sie einen individuellen Aufbau abschließen oder Lagerbestände für den Automobilhandel beschaffen – der von Ihnen gewählte Lieferant bestimmt die Qualität, die Sie erhalten. Nehmen Sie sich Zeit, um Zertifizierungen zu überprüfen, Muster anzufordern und Produktionskapazitäten zu bestätigen, bevor Sie eine Verpflichtung eingehen. Ihre individuell geschmiedeten Radmitteldeckel verdienen eine Fertigungsqualität, die Ihrer Investition in die Räder entspricht.

Häufig gestellte Fragen zu individuell geschmiedeten Radmitteldeckeln

1. Wie messe ich mein Rad für individuelle Mitteldeckel?

Um den Nabenbohrungsdurchmesser Ihres Rades genau zu messen, nehmen Sie das Rad ab und legen es mit der Oberfläche nach unten auf eine ebene Fläche. Verwenden Sie digitale Messschieber am weitesten Punkt der Mittelöffnung und vermeiden Sie dabei die abgeschrägte Kante. Nehmen Sie mehrere Messwerte in Millimetern vor, um die Konsistenz zu bestätigen. Gängige Größen sind 60 mm, 66,6 mm, 72,6 mm und 76 mm, wobei geschmiedete Räder oft Sondermaße erfordern. Messen Sie auch Ihr Nabenlochbild, indem Sie die Anzahl der Schraubenlöcher zählen und den Durchmesser des Kreises ermitteln, den sie bilden.

2. Was ist der Unterschied zwischen schwebenden und festen Mitteldeckeln?

Schwebende Mitteldeckel verwenden einen gewichteten Lagermechanismus, der Ihr Logo unabhängig von der Radrotation aufrechthält und so einen hochwertigen visuellen Effekt erzeugt, wie er bei Luxusfahrzeugen zu finden ist. Feste Mitteldeckel sind starr am Rad befestigt und drehen sich mit diesem mit. Schwebende Deckel bieten eine beeindruckende Optik, haben jedoch mehr bewegliche Teile, während feste Deckel eine einfachere Konstruktion mit weniger potenziellen mechanischen Problemen aufweisen und in der Regel günstiger sind.

3. Wer stellt individuelle Mitteldeckel mit Logos her?

Mehrere Hersteller fertigen individuelle Mitteldeckel mit personalisierten Logos und Branding. Unternehmen wie Venum Wheel, Forzaaa und KapKing spezialisieren sich auf anpassbare schwimmende und feste Mitteldeckel. Hochwertige Schmiedefelgenmarken wie Vossen, Forgiato, American Force und Amani Forged bieten markenspezifische Optionen für ihre jeweiligen Felgenlinien an. Für die kundenspezifische Fertigung mit IATF-16949-Zertifizierung und schnellen Prototyping-Fähigkeiten können Metalltechnikspezialisten wie Shaoyi präzisionsgefertigte Deckel nach exakten Spezifikationen herstellen.

4. Sind Aluminium- oder Kunststoff-Mitteldeckel besser für Schmiedefelgen?

Aluminium-Mittendeckel sind die bevorzugte Wahl für geschmiedete Räder aufgrund ihrer hervorragenden Haltbarkeit, Korrosionsbeständigkeit und besseren Wärmeableitung. Sie widerstehen rauer Behandlung, Temperaturschwankungen und aggressivem Fahren weitaus besser als Kunststoffalternativen. Obwohl Kunststoffdeckel kostengünstiger sind und für preisgünstige Aufbauten ausreichend funktionieren, entsteht durch die Kombination hochwertiger geschmiedeter Räder mit Kunststoffdeckeln ein optisches Missverhältnis. Aluminiumdeckel entsprechen zudem dem Qualitätsniveau Ihrer Räder-Investition und gewährleisten dimensionsale Stabilität unter thermischer Belastung.

5. Warum fallen meine Mittendeckel ständig ab oder klappern?

Rasselnde oder herausspringende Mitteldeckel deuten in der Regel auf verschlissene Halteklammern, falsche Größe oder unsachgemäße Montage hin. Überprüfen Sie alle Klammern auf Ermüdungserscheinungen oder Brüche, die durch Temperaturschwankungen verursacht wurden. Falls die Klammern intakt erscheinen, könnte der Nabenbohrungsdurchmesser leicht zu groß sein – tragen Sie ein dünnes Dichtungsband an der Einsetzkante des Deckels auf, um zusätzliche Reibung zu erzielen. Wenn Deckel bei Autobahngeschwindigkeiten herausgeschleudert werden, erwägen Sie eine Umrüstung auf Schraubhaltesysteme oder prüfen Sie, ob Sie den korrekten Deckel für Ihr spezifisches Radsatzmodell verwenden.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —