Geschmiedete Radschüsseltypen nach Maß: Passen Sie Ihren Aufbau an die richtige Lippe an

Verständnis für individuelle geschmiedete Felgenböden und ihre entscheidende Rolle

Haben Sie sich jemals gefragt, was eigentlich Ihren Reifen hält und Ihren Felgen diese auffällige, ansprechende Tiefe verleiht? Das ist der Boden – und die Wahl des richtigen kann den Erfolg oder Misserfolg Ihres gesamten Aufbaus bestimmen.

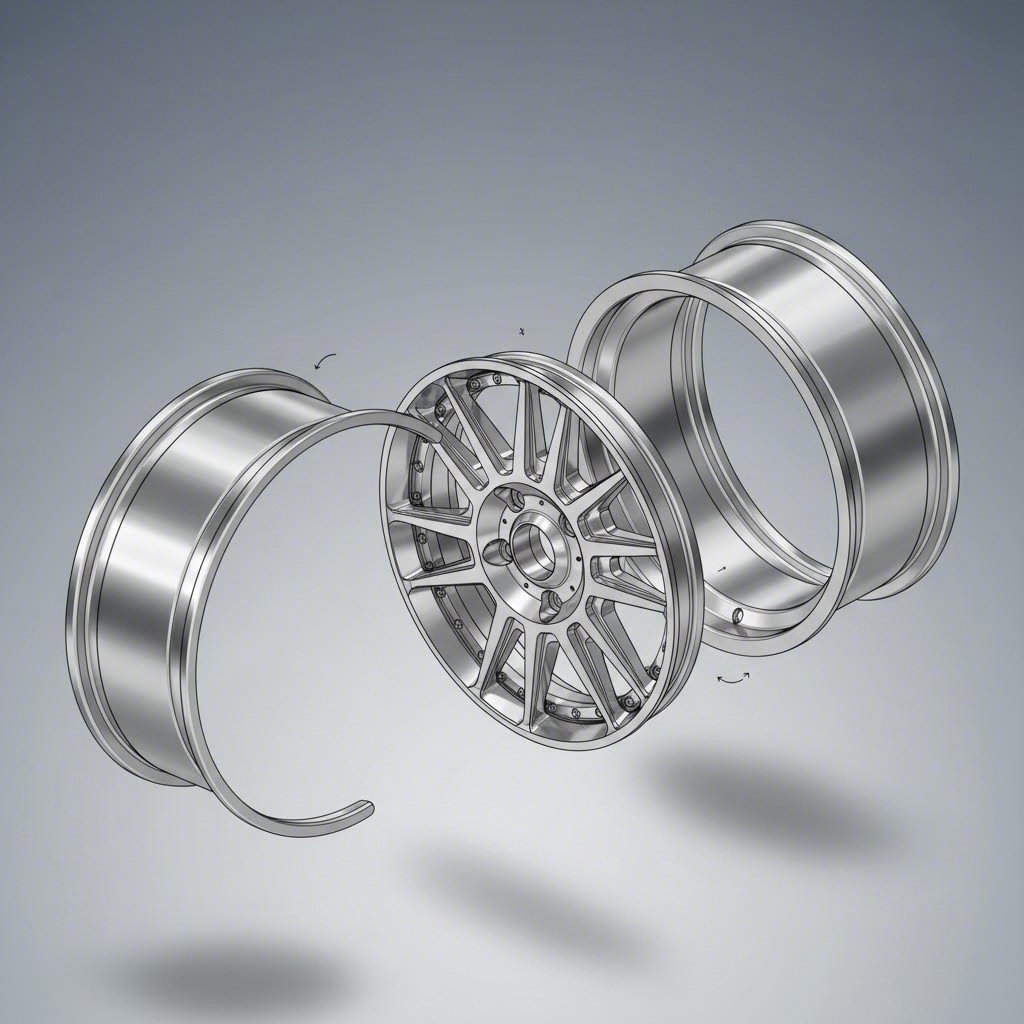

Der Aufbau eines geschmiedeten Felgenbodens

Was ist ein geschmiedeter Felgenboden genau? Einfach ausgedrückt ist der Boden der äußerste zylindrische Bereich einer Felge, auf dem der Reifen montiert wird, wie von Powerhouse Wheels definiert. Er umfasst den gesamten Bereich von der Außenlippe bis zur Innenflansch, beherbergt die Reifenwulst und bestimmt das Gesamttiefenprofil Ihrer Felge.

Wenn Sie eine geschmiedete Felge betrachten, werden Sie feststellen, dass der Felgenkörper mehrere entscheidende Elemente enthält: die Flansche (die nach außen gewölbten Abschnitte, die Ihren Reifen sicher halten), der Sicherungsrand, an dem die Reifenkante anliegt, und die Fallmulde – dieser ringförmige Bereich nahe der Mittellinie mit dem kleinsten Innendurchmesser. Das Verständnis dieser Komponenten ist entscheidend, wenn es darum geht, den passenden Typ des geschmiedeten Felgenkörpers für Ihre spezifische Anwendung auszuwählen.

Im Gegensatz zu Gussvarianten beginnt ein geschmiedetes Rad als hochwertige Aluminiumlegierung, die unter hohem Druck geformt wird, um eine überlegene Festigkeit zu erreichen. Diese Definition von geschmiedeten Rädern ist wichtig, da sich das Herstellungsverfahren direkt darauf auswirkt, wie Felgenkörper für Ihr individuelles Fahrzeug angepasst und konfiguriert werden können.

Warum die Auswahl des Felgenkörpers Ihr Fahrzeug bestimmt

Stellen Sie sich vor, Sie bestellen ein Set hochwertiger Brixton Forged Räder und stellen dann fest, dass diese Ihre Bremssättel nicht freigeben oder an den Kotflügeln schleifen. Genau deshalb ist die Wahl des Felgentyps nicht nur wichtig – sie ist entscheidend.

Der Barrel, den Sie wählen, beeinflusst nahezu jeden Aspekt der Felgenpassform und des Erscheinungsbilds:

- Reifenpassform: Die Barrelbreite und das Profil bestimmen, welche Reifengrößen korrekt montiert werden können und wie die Seitenwand relativ zur Lippe sitzt

- Freigabe für Kotflügel: Die Barreltiefe in Kombination mit dem Einpresmaß bestimmt, wie weit die Felge zur Karosserie hin oder von ihr wegragt

- Bremsenkompatibilität: Das innere Barrelprofil muss ausreichend Freiraum für die Bremssättel bieten, insbesondere bei großen Bremsanlagen

- Optische Haltung: Ob Sie einen dezenten OEM-Plus-Look oder ein aggressives Deep-Dish-Aussehen wünschen – der Barrel-Typ ist der entscheidende Faktor

Während Hersteller wie BBS die Formschmiedetechnologie bereits 1983 vorangetrieben haben, haben sich die Möglichkeiten zur Anpassung der Felgenwulst seitdem dramatisch weiterentwickelt. Doch hier liegt das Problem – trotz dieser Entwicklung gibt es nach wie vor erstaunlich wenige detaillierte Bildungsressourcen, die erklären, was geschmiedete Felgen sind und wie ihre Wulstkonfigurationen funktionieren. Die meisten Produktseiten der Hersteller gehen davon aus, dass Sie die Fachbegriffe bereits verstehen, wodurch Enthusiasten gezwungen sind, Informationen aus verstreuten Forenbeiträgen zusammenzusetzen.

Genau diesen Mangel füllt dieser Leitfaden. Ob Sie sich für Brixton Forged entscheiden oder andere Premium-Hersteller in Betracht ziehen – das Verständnis der verschiedenen Wulsttypen ermöglicht es Ihnen, präzise mit Felgenbauern zu kommunizieren und die exakte Passform zu erreichen, die Ihr Projekt erfordert. In den folgenden Abschnitten erfahren Sie, wie verschiedene Lippenformen, Fertigungsmethoden und Spezifikationen zusammenwirken – und erhalten so das Wissen, um Ihre Konstruktion der perfekten Wulstkonfiguration anzupassen.

Die vier primären Arten von Felgenwulst erklärt

Nachdem Sie nun wissen, warum die Felgenauswahl wichtig ist, werfen wir einen Blick auf die verfügbaren spezifischen Lippenkonfigurationen. Egal, ob Sie ein auffälliges Stance-Auto oder eine renntaugliche Maschine bauen – der gewählte Lippenstil prägt entscheidend Optik und Passform. Hier wird es interessant: Jeder der vier primären Felgenlippentypen erzeugt eine deutlich unterschiedliche Beziehung zwischen dem Einpresmaß Ihrer Felge und dem Hintermaß.

Schritt-Lippe vs. Reverse-Lippe Konfigurationen

Wenn Sie Dreiteiler-Felgen oder Zweiteiler-Felgen genau betrachten, werden Sie feststellen, dass sich das Lippenprofil zwischen den Designs stark unterscheidet. Das Verständnis dieser Unterschiede hilft Ihnen dabei, beim Bestellen von individuellen Felgen genau auszudrücken, was Sie wünschen.

Schritt-Lippen-Felgen weisen einen deutlichen Absatz oder eine Stufe von der Befestigungsfläche der Vorderseite zur Außenkante auf. Laut Juju Wheels , dies erzeugt einen klassischen, motorsportinspirierten Look und bietet gleichzeitig einen funktionalen Vorteil – die Möglichkeit, den Gesamtdurchmesser des Rades durch Step-up-Umrüstungen zu vergrößern. Beispielsweise kann ein 17-Zoll-Rad auf 18-Zoll oder sogar 19-Zoll mit doppelten Stepanordnungen umgerüstet werden. Das abgestufte Design bietet oft zusätzliche strukturelle Festigkeit, und viele Enthusiasten schätzen, wie es die Illusion einer tieferen Lippe erzeugt, während die Steifigkeit erhalten bleibt.

Reverse-Lip-Behälter (auch als flache Lippenbehälter bezeichnet) weisen eine glatte, kontinuierliche Oberfläche ohne Absatz auf. Die Montagefläche und die Außenkante liegen in einer Ebene, was eine saubere, moderne Ästhetik erzeugt und das Rad größer und flacher erscheinen lässt. Diese sind beliebte Wahl bei zeitgenössischen Show-Aufbauten und Dreiteiler-Rädern, die auf ein elegantes Erscheinungsbild ausgelegt sind. Ein wesentlicher Aspekt: Reverse Lips erfordern flache Innenbehälter, um eine bündige Passform sicherzustellen – die Kombination von stufenförmigen Lippen mit flachen Behältern erzeugt Spannungspunkte, Luftlecks und unsichere Montagen.

Die Passung Ihres Lip-Styles mit dem richtigen Felgentyp ist keine Option – sie ist entscheidend für die strukturelle Integrität und ästhetische Qualität.

Deep-Lip-Felgen für maximalen visuellen Effekt

Möchten Sie eine auffällige Präsenz, wenn Ihr Auto vorbeifährt? Deep-Lip-Felgen maximieren die sichtbare Lippenbreite für eine aggressive Haltung, die Aufmerksamkeit erregt. Diese Konfigurationen verlagern die Radschulter weiter nach innen und schaffen eine große sichtbare Felgenoberfläche zwischen Mittelteil und Außenkante.

Deep-Lip-Designs sind besonders beliebt bei 18-Zoll-Deep-Dish-Felgen und größeren Anwendungen, bei denen visuelle Wirkung im Vordergrund steht. Sie wirken besonders effektiv bei Vielspeichenrädern, wo der Kontrast zwischen aufwändigen Zentrumsmustern und der weiten Lippenfläche beeindruckende visuelle Tiefe erzeugt. Dieser aggressive Ansatz erfordert jedoch besondere Sorgfalt hinsichtlich der Kotflügel-Freigabe und der Fahrwerkgeometrie – die verlängerte Lippe vergrößert die effektive Radbreite deutlich nach außen.

Standard-Felgen verfolgen Sie den gegenteiligen Ansatz mit flachen, konservativen Profilen, die für eine praktische Passform konzipiert sind. Diese Konfigurationen eignen sich gut für Fahrzeuge im täglichen Einsatz, bei denen Funktionalität vor optischen Show-Car-Ästhetiken steht. Die geringe Lippenfreigabe bedeutet weniger Sorge um Schäden durch Bordsteine und eine einfachere Montage der Reifen, wobei jedoch der visuelle Effekt verloren geht, der viele Enthusiasten gerade an maßgefertigten Schmiederädern reizt.

Vergleich der kompletten Fassentypen

Wenn Sie individuelle Fässer für Ihre 19-Zoll-Felgen oder eine andere Größe spezifizieren, hilft Ihnen diese Übersicht dabei, die Eigenschaften an Ihre Ziele anzupassen:

| Lippenform | Visuelle Eigenschaften | Beste Anwendungen | Passformüberlegungen | Typische Anwendungsfälle |

|---|---|---|---|---|

| Stegkante | Sichtbare Stufe/Absatz von der Vorderseite zur Kante; motorsportinspiriert; erzeugt einen tieferen Eindruck | Umrüstungen auf größeren Durchmesser; klassische Aufbauten; anwendungsbezogen auf Festigkeit ausgelegt | Erfordert stufenförmige Innenfässer; Montageebene ist gegenüber der Kante abgesenkt | Restaurationen von Oldtimern; Rennstreckenräder; klassisches Design |

| Umgekehrte/flache Lippe | Glatte, durchgängige Oberfläche; modernes Design; größere Gesichtsoptik | Showaufbauten; zeitgemäße Styling; schlankes Profilziel | Muss nur mit flachen Fässern kombiniert werden; Montageoberfläche in derselben Ebene | Luxusfahrzeuge; moderne Sportwagen; klares Äußeres |

| Deep Lip | Maximale freiliegende Fasslänge; aggressiver Stand; dramatische optische Präsenz | Stance-Aufbauten; Showfahrzeuge; maximale visuelle Wirkung | Benötigt großzügigen Kotflügelabstand; beeinflusst die Geometrie der Aufhängung | VIP-Aufbauten; Driftfahrzeuge; auf Shows ausgerichtete Anwendungen |

| Standard/Flaches Profil | Minimale Lippenfreilegung; konservatives Aussehen; praktisches Profil | Alltagsfahrzeuge; OEM-plus Aufbauten; Funktionalität hat Priorität | Sehr tolerante Passform; einfacherer Reifenmontage; weniger Bordsteinprobleme | Straßenfahrzeuge; Fahrzeuge für den Pendelverkehr; dezente Upgrades |

Wie der Lippen-Typ Einfluss auf Offset und Hintermaß hat

An dieser Stelle wird die Auswahl der Fächerwand technisch – und hier machen viele Aufbauer kostspielige Fehler. Jeder Lippen-Typ erzeugt eine andere Beziehung zwischen Offset (der Abstand zwischen der Radrückseite und der Befestigungsfläche) und Hintermaß (der Abstand von der Befestigungsfläche zur inneren Kante des Rades).

Bei Stufenlippen-Konfigurationen verändert die tiefer liegende Montageebene effektiv, wie der Einpresstmaß sich auf die tatsächliche Radausrichtung auswirkt. Ein Rad mit identischen Einpresstmaß-Spezifikationen sitzt unterschiedlich, je nachdem, ob es Lippenkanten mit Stufe oder flachen Lippen verwendet. Tiefere Lippen schieben die optische Masse des Rades nach außen, während der Montagepunkt konstant bleibt, wodurch eine aggressivere Optik entsteht, ohne unbedingt extreme Einpresstmaße zu benötigen.

Wenn Sie nach schwarzen Felgen oder einer anderen Oberflächenoption suchen, bedenken Sie, dass der Lippenstil bestimmt, wie sich diese Oberfläche darstellt. Tiefe Lippen zeigen eine größere Mantelfläche in Ihrer gewählten Farbe oder Textur, während Standardprofile die sichtbare Mantelfläche minimieren. Dieses Zusammenspiel zwischen struktureller Konfiguration und ästhetischer Darstellung ist genau der Grund, warum es wichtig ist, die verschiedenen Arten von Barrel bei maßgefertigten Schmiedefelgen zu verstehen, bevor Sie einen Kauf tätigen.

Nachdem nun die Lippenformen klar sind, ist die nächste entscheidende Überlegung, wie diese Barrel tatsächlich hergestellt werden – und warum die Bauweise einen erheblichen Einfluss auf Leistung und Haltbarkeit hat.

Herstellungsverfahren von Barrel und Werkstoffkunde

Sie haben Ihre ideale Lippenform ausgewählt – aber hier ist der Punkt: Zwei Barrel mit identischem Profil können sich je nach Herstellungsweise völlig unterschiedlich verhalten. Die Fertigungsmethode Ihres Barrel bestimmt alles, von der Gewichtseinsparung bis zum Verhalten bei Unfällen. Lassen Sie uns die drei primären Herangehensweisen bei der Herstellung von Mehrstück-Felgen analysieren.

Gedrehte vs. Guss- vs. Vollschmiede-Barrel

Wenn Sie erforschen, wie Schmiederäder hergestellt werden, werden Sie schnell feststellen, dass die Barrel-Herstellung in der Branche erheblich variiert. Jede Methode bietet klare Vorteile, abhängig von Ihren Prioritäten.

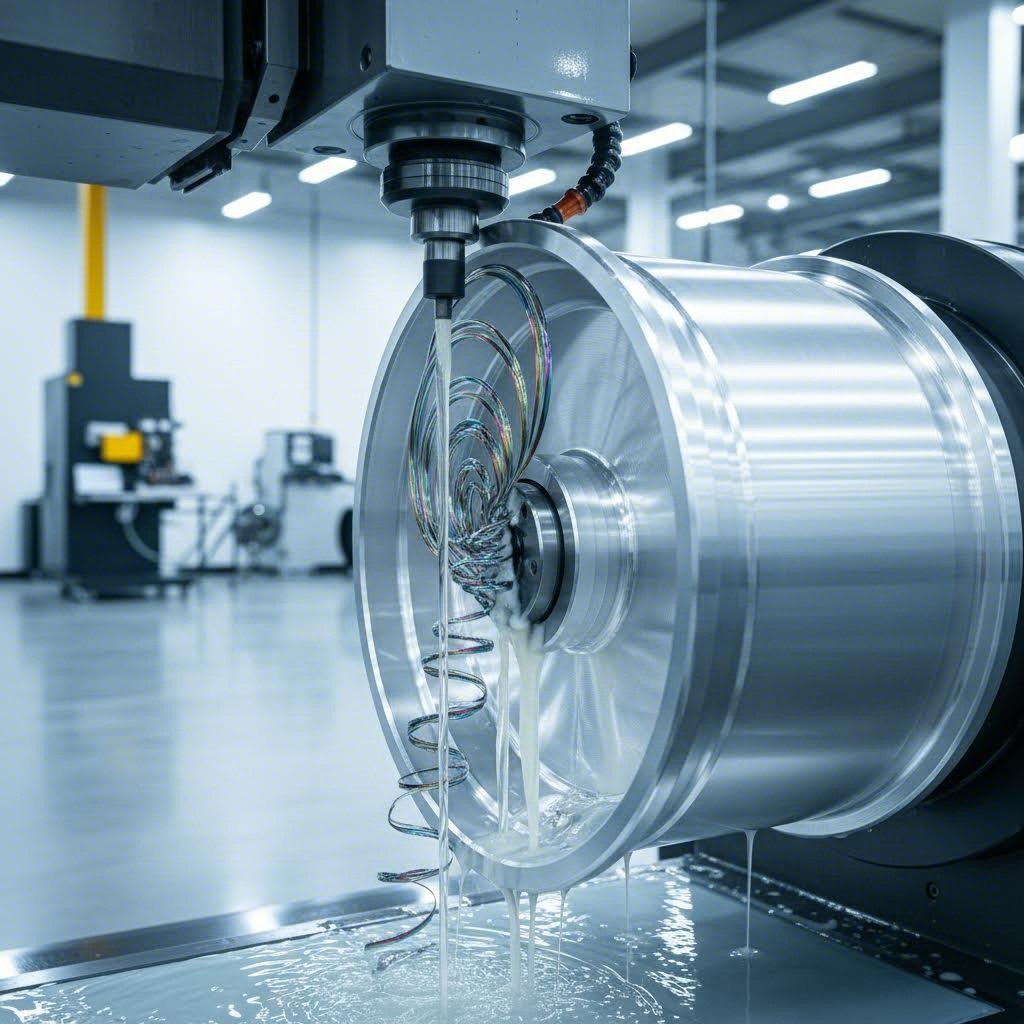

Gedrehte Barrel (Flow-Formed/Rotary Forged)

Gedrehte Barrel stellen einen hybriden Ansatz dar, der enorme Beliebtheit gewonnen hat. Laut JC Forged Wheels , beginnt der Prozess mit einem gegossenen Radkörper, der ein verkürztes, verdicktes Profil aufweist. Eine Rotationsmaschine dreht dann, erhitzt und verwendet Walzen, um den verdickten Bereich in seine endgültige Breite und Form zu pressen. Diese Kombination aus Wärme, Druck und Drehbewegung richtet die Kornstruktur und molekularen Eigenschaften der Aluminiumlegierung aus und erzeugt so eine deutlich höhere Festigkeit im Körperbereich.

Möglicherweise stoßen Sie auf verschiedene Bezeichnungen für diese Technologie – rotatorisch geschmiedete Räder, fließgeformte, gesponnene oder hybride geschmiedete Räder. Alle beschreiben im Wesentlichen denselben Prozess. Das Ergebnis? Ein Radkörper mit schmiedeähnlichen Festigkeitseigenschaften zu einem Bruchteil der Kosten eines vollständig geschmiedeten Rades.

Gegossene Körper

Gegossene Körper verwenden den einfachsten Fertigungsansatz: geschmolzenes Aluminium wird in eine Form gegossen, anschließend abgekühlt und zu der gewünschten Form erstarrt. Da OX Wheels erklärt, diese Methode ermöglicht aufwendige Designs zu geringeren Kosten. Allerdings kann der Abkühlungsprozess Unregelmäßigkeiten in der Materialdichte verursachen, was möglicherweise zu mikroskopisch kleinen Luftblasen innerhalb des Metalls führt. Um diese Materialunregelmäßigkeiten auszugleichen, fügen Hersteller oft zusätzliches Material hinzu, um die Festigkeit zu erhöhen – wodurch gegossene Laufrohre schwerer werden als Alternativen.

Vollgeschmiedete Laufrohre

An der Spitze der Laufrohr-Herstellung stehen vollgeschmiedete Varianten. Der Schmiedeprozess für Aluminiumräder beginnt mit einem massiven Aluminiumblock, der erhitzt und einem enormen Druck – typischerweise 8.000 bis 10.000 Tonnen – ausgesetzt wird, um ihn zu einem dichten, gleichmäßigen Block namens „Schmiedestück“ zu formen. Dieser intensive Druck beseitigt jegliche Porosität und richtet die Kornstruktur aus, wodurch ein außergewöhnlich festes Material entsteht. Dadurch können Hersteller deutlich weniger Aluminium verwenden, während gleichzeitig eine überlegene Festigkeit gewährleistet bleibt.

Geschmiedete Einteilige Räder und vollständig geschmiedete Mehreinzelteile stellen den Höhepunkt dieser Technologie dar. Die resultierenden Felgenkörper sind laut Branchentests typischerweise 25–30 % leichter als gegossene Varianten gleicher Größe.

Wie sich das Fertigungsverfahren auf die Leistung der Felgen auswirkt

Hört sich kompliziert an? Hier ist die praktische Übersicht, was jedes Fertigungsverfahren für Ihren Aufbau bedeutet:

Vor- und Nachteile von gesponnenen/flow-geformten Felgenkörpern

- Vorteile: Leichter als Guss (nähert sich dem Gewichtsvorteil von Schmiedefelgen); stärkerer Felgenkörperbereich durch Kornausrichtung; günstiger als vollständig geschmiedet; guter Kompromiss aus Leistung und Wert

- Nachteile: Der Gesichts-/Speichenbereich bleibt gegossen (mögliche Schwachstelle bei extremen Stößen); auf bestimmte Felgenkörper-Designs beschränkt; nicht so leicht oder stark wie echte Schmiedekonstruktion

Vor- und Nachteile von Gussfelgen

- Vorteile: Günstigste Option; ermöglicht komplexe Designs; weit verbreitet; geeignet für den täglichen Einsatz

- Nachteile: Schwerste Bauweise; potenzielle Materialunbeständigkeiten; anfälliger für Risse bei starkem Aufprall; erfordert zusätzliches Material für ausreichende Festigkeit

Vollgeschmiedete Felge: Vor- und Nachteile

- Vorteile: Möglichst geringes Gewicht; hervorragendes Verhältnis von Festigkeit zu Gewicht; verformt sich statt zu zerbersten bei extremer Belastung (sicherer Versagensmodus); maximales Anpassungspotenzial; ausgezeichneter Wiederverkaufswert

- Nachteile: Höchste Kosten; längere Lieferzeiten bei Sonderanfertigungen; begrenzte Verfügbarkeit von Herstellern

Die Rolle der Aluminiumlegierung 6061-T6

Unabhängig von der Fertigungsmethode gilt die Aluminiumlegierung 6061-T6 als Industriestandard für die Herstellung hochwertiger Felgen. Dieses Werkstoff mit Luftfahrtqualität bietet eine ideale Kombination von Eigenschaften für Radanwendungen:

- Verhältnis von Festigkeit zu Gewicht: Gewährleistet hervorragende strukturelle Integrität ohne unnötige Masse – entscheidend zur Reduzierung des ungefederten Gewichts

- Korrosionsbeständigkeit: Widerstandsfähig gegen Oxidation und Umwelteinflüsse, behält über Jahre hinweg Aussehen und Integrität

- Bearbeitbarkeit: Reagiert gut auf CNC-Bearbeitungsverfahren, wodurch präzise Laufprofile und kundenspezifische Spezifikationen möglich sind

Obwohl Magnesiumräder und Magnesiumlegierungsräder noch geringeres Gewicht bieten, erfordern sie eine spezielle Pflege und eignen sich nicht für alle Anwendungen. Magnesiumfelgen werden hauptsächlich im Motorsport eingesetzt, wo die maximale Gewichtseinsparung die höheren Kosten und den größeren Wartungsaufwand rechtfertigt. Für die meisten Anwendungen mit geschmiedeten Speichenrädern bietet Aluminium 6061-T6 das optimale Gleichgewicht.

Abwägungen zwischen Gewicht, Haltbarkeit und Kosten

Bei der Auswahl von Laufrohren für Ihren Aufbau ergeben sich je nach Fertigungsmethode klare Abwägungen:

Gewichtseinfluss: Vollgeschmiedete Laufrohre ermöglichen die größte Gewichtsreduzierung – entscheidend bei leistungsorientierten Aufbauten, bei denen die ungefederte Masse direkten Einfluss auf Fahrverhalten, Beschleunigung und Bremsverhalten hat. Durchflussgeformte Laufrohre bieten eine deutliche Verbesserung gegenüber Gussvarianten und stellen daher eine ausgezeichnete Lösung für Straßensportanwendungen dar.

Überlegungen zur Haltbarkeit: Bei starker Beanspruchung neigen gegossene Barrel dazu, aufgrund von Hohlräumen in der Aluminiumstruktur zu reißen oder zu brechen. Geschmiedetes Aluminium verhält sich anders – es verformt sich statt katastrophal zu zersplittern und weist somit sicherere Ausfallcharakteristiken auf, die dem Fahrer Zeit geben, das Fahrzeug sicher zum Stehen zu bringen.

Kostenrealität: Mit höheren Preisen für vollgeschmiedete Barrel ist aufgrund der Materialkosten, spezialisierter Ausrüstung und arbeitsintensiven Fertigung zu rechnen. Rotationsgeschmiedete Varianten kosten in der Regel etwa ein Viertel des Preises vollgeschmiedeter Barrel, bieten aber einen Großteil des Leistungsvorteils. Gossene Barrel bleiben die kostengünstige Wahl, wenn die Kosten vor der Gewichtsoptimierung priorisiert werden.

Das Verständnis dieser Konstruktionsgrundlagen bereitet Sie auf die nächste Überlegung vor: wie sich die verschiedenen Barrel-Typen in die unterschiedlichen Radkonstruktionskategorien einfügen – Monoblock-, 2-teilige und 3-teilige Designs bieten jeweils unterschiedliche Möglichkeiten zur Anpassung der Barrel.

Wie sich Barrel-Typen in die Radkonstruktion integrieren

Nachdem Sie nun die Methoden der Barrel-Konstruktion verstehen, folgt das nächste Puzzleteil: Wie wird Ihr gewählter Barrel-Typ tatsächlich mit dem Rad verbunden? Die Antwort hängt vollständig davon ab, ob es sich um eine Monoblock-, 2-teilige oder 3-teilige Konstruktion handelt. Jeder Ansatz bietet deutlich unterschiedliche Grade an Barrel-Anpassung – und das Verständnis dieser Unterschiede hilft Ihnen dabei, den Konstruktionsstil zu wählen, der Ihren Zielen entspricht.

Monoblock-Integration des Barrels

Bei einteiligen geschmiedeten Rädern gibt es keinen separaten Barrel zur Auswahl – und genau darin liegt der Vorteil. Das gesamte Rad, einschließlich des Bereichs, der normalerweise der Barrel wäre, wird aus einem einzigen Aluminiumblock gefräst. Laut K7 Forged macht diese einteilige Konstruktion potenzielle Schwachstellen wie Schrauben oder Schweißnähte überflüssig und stellt somit den Goldstandard hinsichtlich des Verhältnisses von Festigkeit zu Gewicht dar.

Was bedeutet dies für die Anpassung der Felge? Ganz einfach – Sie arbeiten mit dem, was der Hersteller anbietet. Das Felgenprofil, die Tiefe und die Lippenform werden bereits in der Entwurfsphase festgelegt und als integrierter Bestandteil der Felge maschinell bearbeitet. Nach der Produktion können Sie keine tiefere Lippe einbauen oder die Breitenangaben ändern.

Diese Einschränkung bringt jedoch erhebliche Vorteile mit sich. Einteilige Konstruktionen bieten:

- Geringerer Wartungsaufwand: Keine Dichtungen zu überprüfen und keine Befestigungselemente nachzuziehen

- Geringeres Gesamtgewicht: Keine zusätzlichen Schrauben, Dichtungen oder Verbindungselemente, die Masse hinzufügen

- Konsistente Festigkeit: Keine Fugen oder Verbindungsstellen, die unter Belastung versagen könnten

Für Fahrzeuge im täglichen Einsatz und auf der Rennstrecke, bei denen Zuverlässigkeit wichtiger ist als Individualisierung, sind einteilige Designs sinnvoll. Einige Enthusiasten prüfen zunächst Forgieline-Fließformräder oder ähnliche Hybridvarianten, wenn sie die Einfachheit einer einteiligen Konstruktion mit verbesserten Leistungseigenschaften gegenüber Standardgussrädern kombinieren möchten.

Mehrfelgen-Anpassungsoptionen

Wenn Sie in den Bereich der 2-teiligen und 3-teiligen geschmiedeten Räder vordringen, erweitern sich die Möglichkeiten zur Felgenhornanpassung erheblich. Hier zahlt sich Ihr Verständnis von Lippenformen und Konstruktionsmethoden aus den vorherigen Abschnitten wirklich aus.

2-teilige Konstruktion

Zweiteilige Räder kombinieren ein geschmiedetes Zentrum (die Vorderseite mit Speichen) mit einem gedrehten oder geschmiedeten Felgenhornabschnitt. Diese Komponenten werden typischerweise miteinander verschweißt, wodurch eine dauerhafte Baueinheit entsteht, die leichter ist als 3-teilige Varianten und dennoch eine gewisse Anpassungsfähigkeit bietet. Sie wählen während des Bestellvorgangs Ihre Felgenhornbreite und Lippenform aus, und Hersteller können oft Spezifikationen innerhalb bestimmter Bereiche anpassen, um Ihre gewünschte Passform zu erreichen.

Der Kompromiss? Einmal zusammengebaut, funktionieren 2-teilige Räder hinsichtlich Reparaturfähigkeit im Wesentlichen wie Monoblockräder. Wenn Sie das Felgenhorn beschädigen, müssen Sie in der Regel das gesamte Rad ersetzen, anstatt nur die betroffene Komponente.

3-teilige Konstruktion

Hier wird es für Enthusiasten, die ultimative Kontrolle wünschen, besonders spannend. Wie Work Wheels UK erklärt, besteht ein dreiteiliges Schmiedefelge aus drei separaten Komponenten: einer äußeren Lippe, einem inneren Fass und einer Mittelhaube, die miteinander verschraubt und abgedichtet werden. Dieser modulare Ansatz ermöglicht es, Breite, Einpresstiefe und Design unabhängig voneinander an das jeweilige Fahrzeug, die Bremsen und Reifen anzupassen.

Der eigentliche Vorteil von Dreiteiler-Felgen? Anpassungsfähigkeit. Wenn Sie die Lippe beschädigen, tauschen Sie nur dieses Teil aus, statt das gesamte Rad zu ersetzen. Möchten Sie nächste Saison breitere Reifen fahren? Bestellen Sie einfach neue Fässer mit größerer Breite. Wechseln Sie das Fahrzeug? Die Felgenmitte könnte möglicherweise mit neuen Fass-Spezifikationen weiterverwendet werden.

Die dreiteilige Konstruktion verwandelt Felgen von einem starren Kauf in eine flexible Plattform, die sich mit Ihrer Fahrzeugentwicklung anpasst.

Dies erklärt, warum Sie auf Enthusiasten-Veranstaltungen und -Shows häufig 3-teilige Schmiedefelgen sehen – die Möglichkeit, exakte Lippen-Tiefen festzulegen, Step-Lip- oder Reverse-Lip-Konfigurationen zu wählen und Oberflächen für sichtbare Befestigungselemente auszuwählen, eröffnet endlose Personalisierungsmöglichkeiten.

Vergleich der Felgenanpassung nach Bauart

Bei der Entscheidung zwischen verschiedenen Bauarten verdeutlicht diese Übersicht, was mit jedem Ansatz möglich ist:

| Bauart | Grad der Felgenanpassung | Breitenverstellbereich | Reparaturfähigkeit |

|---|---|---|---|

| Monoblock (1-teilig) | Wird beim Herstellungsprozess festgelegt; nachträgliche Änderungen sind nicht möglich | Keine – für andere Breiten muss ein neues Rad bestellt werden | Nicht reparierbar; bei Beschädigung ist in der Regel ein kompletter Austausch erforderlich |

| 2-teilig | Mäßig; die Felge wird bei der Bestellung ausgewählt, ist aber dauerhaft befestigt | Herstellerabhängig; typischerweise in 0,5"-Schritten bei der Bestellung | Begrenzt; die Schweißkonstruktion verhindert den Austausch von Komponenten |

| 3-teilig | Maximal; unabhängige Auswahl von Innenkranz, Außenlippe und Mitte | Umfangreich; verschiedene Innen-/Außenkränze kombinierbar, um nahezu jede gewünschte Breite zu erreichen | Vollständig überholbar; einzelne Komponenten ersetzbar; können für verschiedene Fahrzeuge neu konfiguriert werden |

Die Wahl der Konstruktionsart

Ihre ideale Bauweise hängt davon ab, wie Sie bestimmte Faktoren gewichten. Bei Leistungsprojekten, die auf Rundenzeiten ausgerichtet sind, wird häufig eine Monoblock-Konstruktion bevorzugt – die Gewichtseinsparung und einfache Wartung unterstützen die Ziele auf der Rennstrecke. Im Gegensatz dazu bevorzugen Ausstellungs- und Stance-Projekte oft die 3-teilige Bauweise, bei der individuelle Lippenstärken und die Möglichkeit zur Überholung die höhere Investition rechtfertigen.

Für klassische Aufbauten wie Modell-A-Räder-Restaurierungen oder historische Anwendungen bietet die Dreiteilbauweise einen weiteren Vorteil: die Möglichkeit, zeitgemäße Optik mit moderner Technik zu kombinieren. Sie können Felgenwände spezifizieren, die authentische visuelle Profile erzeugen, und gleichzeitig von modernen Materialien und Fertigungsqualitäten profitieren.

Es ist entscheidend zu verstehen, wie Felgentypen in den Radaufbau integriert werden – doch all dies spielt keine Rolle, wenn Ihre Maße falsch sind. Als Nächstes erfahren Sie genau, wie man individuelle Felgenmaße ermittelt und vorgibt, um eine perfekte Passform für Ihr spezielles Fahrzeug sicherzustellen.

Messen und Spezifizieren von individuellen Felgenmaßen

Sie haben Ihren Felgenstil gewählt, die Konstruktionsmethoden verstanden und Ihre Radkonfiguration ausgewählt – doch hier entscheidet sich der Erfolg oder Misserfolg des Aufbaus. Falsche Maße führen dazu, dass Räder an Kotflügeln reiben, mit Bremssätteln kollidieren oder Reifen nicht richtig sitzen. Die korrekte Bestimmung der Trommelmaße erfordert Präzision, Geduld und das Verständnis der Zusammenhänge zwischen den verschiedenen Abmessungen.

Messung der Trombeltiefe und des Einbaumaßes

Bei der Angabe individueller Trommelmaße ist das Verhältnis zwischen Trombeltiefe und Einbaumaß für Erstkäufer oft verwirrend. Hier ist die einfache Erklärung: tiefere Trommeln verschieben die Montagefläche Ihres Rades weiter nach außen von der Radminde aus.

Nach Holleys Anleitung zur Radvermessung , der Backspacing wird in Zoll von der Montagefläche zur hinteren äußersten Kante des Rades gemessen. Diese Messung bestimmt direkt, wie weit innerhalb Ihres Radkastens das Rad sitzt. Ein Rad mit 4 Zoll Backspacing positioniert die Montagefläche 4 Zoll von der inneren Felgenkante entfernt.

Der Offset funktioniert anders – er wird in Millimetern von der Montagefläche zur Mittellinie des Felgenkorbs gemessen. Die meisten modernen Fahrzeuge verwenden einen positiven Offset, wodurch die Nabenaufnahme nach außen versetzt ist. Bei klassischen Umbauten kommt oft ein negativer Offset zum Einsatz, um den typischen Deep-Dish-Look zu erzielen.

Warum ist das bei der Auswahl des Felgenkorbs wichtig? Wenn Sie einen tieferen Lippenkorb wählen, verändern Sie effektiv die Position der Montagefläche relativ zur äußeren Kante des Rades. Zwei Räder mit identischen Offsetwerten können allein aufgrund der Korb Tiefe ein völlig unterschiedliches Erscheinungsbild und andere Passform-Eigenschaften aufweisen.

Tiefere Fässer erzeugen eine stärker sichtbare Felgenlippe, verschieben jedoch die Montagefläche nach außen – überprüfen Sie immer den Freiraum der Kotflügel, bevor Sie sich auf extreme Fass-Tiefen festlegen.

Breitenspezifikationen für die korrekte Reifenpassform

Etwas, das viele Enthusiasten nicht wissen: Die Felgenbreite wird nicht von Kante zu Kante gemessen. Wie der Holley-Leitfaden erklärt, wird die Breite von Sitzkante zu Sitzkante am Fass gemessen. Eine als 10 Zoll breit gekennzeichnete Felge kann tatsächlich 11,5 bis 12 Zoll von Außenkante zu Außenkante messen – und diese zusätzliche Breite könnte ausreichen, um Reibungsprobleme zu verursachen.

Für die korrekte Reifenpassform müssen Sie vom Montageboden bis zur Außenlippe messen und dies dann für die Innenkante wiederholen. Diese Maße bestimmen:

- Reifenausdehnungsfähigkeit: Engere Fässer im Verhältnis zur Reifenbreite erzeugen einen gestreckten Seitenwand-Look

- Sitz der Sicherheitswulst: Die richtige Breite stellt sicher, dass die Reifenwulste richtig an den Fassflanschen anliegen

- Lastverteilung: Eine korrekt abgestimmte Fassbreite verteilt die Reifenkräfte gleichmäßig über den Wulstsitz

Bei der Verwendung von 14-Zoll-Felgen mit 4-Loch-Aufnahmen oder ähnlichen kompakten Aufbauten wird die genaue Breite noch kritischer. Räder mit kleinerem Durchmesser verfügen über einen geringeren Umfang, um Messfehler auszugleichen, was bedeutet, dass ein halbzölliger Fehler bei der Passform proportionale größere Probleme verursacht als derselbe Fehler bei größeren Rädern.

Schritt-für-Schritt-Anleitung zur Messung des Felgenkranzes

Machen Sie sich bereit, Ihr Fahrzeug für individuelle Felgenkranzspezifikationen zu vermessen? Befolgen Sie diesen Prozess, um die Daten zu erfassen, die Hersteller benötigen:

- Dokumentieren Sie Ihr Bolzenmuster: Messen Sie den Abstand von Mittelpunkt zu Mittelpunkt zwischen zwei gegenüberliegenden Radbolzen. Bei 14-Zoll-Felgen mit 4x100-Aufnahmen messen Sie 100 mm zwischen gegenüberliegenden Bolzen. Bei Fünf-Loch-Mustern messen Sie vom Mittelpunkt eines Bolzens zur Außenkante des gegenüberliegenden Bolzens und multiplizieren das Ergebnis zur Genauigkeitsverbesserung mit 1,4.

- Messen Sie den aktuellen Einbaumaß (Backspace): Legen Sie eine gerade Latte über die Vorderseite Ihrer aktuellen Felge und messen Sie dann von der Latte bis zur Montagefläche. Notieren Sie diesen Wert in Zoll.

- Prüfen Sie den Freiraum zwischen Kotflügel und Nabe: Bei eingefedertem Fahrwerk den Abstand von der Nabenfläche bis zur inneren Felgenkante messen. Dies bestimmt den maximalen Einbaumaß, bevor Kontakt auftritt.

- Bremszangen-Freigabe prüfen: Vom äußersten Punkt der Bremszange bis zu der Stelle messen, wo die innere Oberfläche des Radlaufs sitzen wird. Mindestens 3 mm Freiraum als Sicherheitspuffer hinzufügen.

- Freigabe der Federungskomponenten prüfen: Abstand zu Querlenkern, Stabilisatoren und Spurstangenenden bei voller Lenkeinschlagstellung überprüfen. Wie der Holley-Referenztext anmerkt, wird der Reifenfreiraum vorne bei Vollausschlag häufig übersehen – und das Feststellen von Reibung nach dem Kauf verdirbt den Tag.

- Gesamthöhe des Radsatzes dokumentieren: Den vorgeschlagenen Rad-Durchmesser plus die Reifen-Seitenwandhöhe berechnen, um ausreichende Freigabe zu Felgenkanten und Radkastenverkleidungen während des gesamten Federwegs sicherzustellen.

Amerikanische Norm vs. Europäische Norm – Spezifikationen

Bei der Bestellung von kundenspezifischen Felgen stoßen Sie auf zwei Maßsysteme, die nicht immer problemlos ineinander übertragbar sind. US-Hersteller geben die Abmessungen typischerweise in Zoll an, während europäische Hersteller Millimeter verwenden. Für 14-Zoll-Felgen und die meisten Anwendungen ist die Umrechnung unkompliziert – doch die Kompatibilität der Befestigungselemente birgt versteckte Schwierigkeiten.

Die Befestigungselemente für Dreiteiler-Felgen variieren je nach Herkunft des Herstellers:

- M6-Befestigungselemente (6 mm): Üblich bei japanischen und einigen europäischen Dreiteiler-Felgen; erfordern spezifische Drehmomentvorgaben

- M7-Befestigungselemente (7 mm): Weniger verbreitet; bei bestimmten Spezialherstellern zu finden

- M8-Befestigungselemente (8 mm): Standard bei vielen amerikanischen und europäischen Premiumfelgen; bieten maximale Klemmkraft

Dies ist wichtig, da Ersatzbefestigungselemente und Reparatursätze nicht universell austauschbar sind. Die Bestellung von M7-Schrauben für M8-Felgen kann zu gefährlichen Montagefehlern führen. Prüfen Sie daher stets die Größe der Befestigungselemente, wenn Sie Felgen von anderen Herstellern als Ihren Felgenzentren beziehen.

Folgen falscher Maße

Was passiert, wenn Messungen falsch sind? Die Probleme reichen von lästig bis gefährlich:

Fender-Reibung: Unzureichender Einpresstiefe oder übermäßige Felgenbreite führt dazu, dass der Reifen bei Federungskompression oder Lenkbewegung mit der Karosserie in Kontakt kommt. Man hört es sofort – das Schleifgeräusch bedeutet Lackbeschädigung und möglichen Reifenverschleiß.

Bremszangen-Interferenz: Zu tief spezifizierte Innenkanten der Felge berühren die Bremssättel. Dies verhindert eine ordnungsgemäße Radsicherung oder erzeugt im schlimmsten Fall während der Fahrt Metall-auf-Metall-Kontakt. Bei großen Bremsanlagen ist die Überprüfung des Freiraums an der Innenseite der Felge absolut entscheidend.

Unsachgemäße Reifenmontage: Eine nicht zur Reifengröße passende Felgenbreite verhindert ein korrektes Aufsitzen der Reifenwulste. Zu schmale Felgen dehnen den Reifen über zulässige Grenzen hinaus; zu breite Felgen ermöglichen ein Wulstwandern beim Kurvenfahren, was zu plötzlichem Luftverlust führen kann.

Wenn Sie verstehen möchten, was geschmiedete Räder für Ihren Aufbau bedeuten, denken Sie daran, dass eine hochwertige Konstruktion Messfehler nicht ausgleichen kann. Die Frage, was besser ist – Alu- oder geschmiedete Räder – wird irrelevant, wenn die Passform eine ordnungsgemäße Montage verhindert. Ebenso verfehlen Diskussionen über geschmiedete Räder versus Aluräder ihren Zweck, wenn falsche Felgenmaße unsichere Bedingungen erzeugen.

Der Unterschied zwischen geschmiedeten und Aluminiumrädern hinsichtlich der Maßanforderungen ist gering – beide erfordern Präzision. Was qualitativ hochwertige Lieferanten von geschmiedeten Felgen auszeichnet, ist ihre Fähigkeit, exakt innerhalb der von Ihnen vorgegebenen Spezifikationen zu arbeiten, weshalb genaue Maße so wichtig sind.

Mit den korrekten Maßen können Sie nun reale Anwendungen in Betracht ziehen – wie verschiedene Felgenkonfigurationen Showaufbauten gegenüber Leistungsanwendungen dienen und welche Spezifikationen zu Ihrem individuellen Fahrstil passen.

Praktische Anwendungen und die Auswahl von Felgen im realen Einsatz

Sie haben Ihre Maße genau erfasst und die technischen Spezifikationen verstanden – aber hier ist die entscheidende Frage: Welcher Felgentyp passt tatsächlich zu Ihrem Fahrzeug? Die Antwort hängt ganz davon ab, wie Sie Ihr Fahrzeug nutzen werden. Ein auffälliges Showfahrzeug erfordert völlig andere Felgenüberlegungen als ein Wochenend-Rennwagen oder ein täglicher Pendlerwagen. Lassen Sie uns erkunden, wie reale Anwendungen Ihre Felgenwahl beeinflussen.

Felgenauswahl für Show- vs. Leistungs-Fahrzeuge

Wenn Sie auf maximale optische Wirkung setzen, werden Deep-Lip-Felgen zu Ihrem besten Verbündeten. Laut Mario's Wheel Repair verleihen Deep-Dish-Felgen einem Fahrzeug sofort einen tieferen, sportlicheren Eindruck. Der ausgeprägte äußere Lippenbereich und die aggressive Haltung sind aus gutem Grund zu Klassikern bei Enthusiasten-Fahrzeugen geworden – kaum eine andere Modifikation zieht so viel Aufmerksamkeit auf sich.

Show-Fahrzeuge und Track-Fahrzeuge erfordern jedoch oft entgegengesetzte Ansätze bei der Felgenwahl:

Show/Stance-Fahrzeuge: Diese Anwendungen legen Wert auf visuelle Wirkung statt auf Gewichtsoptimierung. Tiefe Lippenfelgen maximieren die sichtbare Oberfläche und erzeugen eine auffällige Präsenz, wenn Ihr Fahrzeug vorbeifährt. Durch die geeignete Breite der Felge wird die Montage breiterer Reifen möglich, und das klassische Motorsport-Erbe von Designs wie den BBS RS- oder Work Meister S1-Rädern bietet einen unbestreitbaren ästhetischen Reiz.

Doch es gibt einen Kompromiss. Wie im Referenzmaterial erwähnt, ist die verlängerte Außenlippe anfälliger für Bordsteinbeschädigungen und Straßenschmutz. Bei Show-Fahrzeugen, die nur selten gefahren werden, ist dies akzeptabel – bei Alltagsfahrzeugen im Stance-Look muss jedoch sorgfältiger abgewogen werden.

Track/Performance-Builds: Hier kehren sich die Prioritäten vollständig um. Geschmiedete Nutzfahrzeugräder und Leistungsanwendungen erfordern leichte, vollgeschmiedete Felgen, die die ungefederte Masse reduzieren. Laut GVICHN's Käuferleitfaden , Schmiedefelgen reduzieren die ungefederte Masse erheblich, was die Fahrzeugführung und -leistung direkt verbessert. Diese Gewichtsreduktion führt zu einer besseren Beschleunigung, einem verbesserten Bremsverhalten und reaktionsschnelleren Fahreigenschaften.

Für anspruchsvolle Rennstreckeneinsätze bieten Zweiteiler in der Regel einen geringen Gewichtsvorteil aufgrund weniger Bauteile und Verbindungspunkte. Standard- oder konservative Felgenprofile ermöglichen zudem eine bessere Bremsenspielweite für die größeren Bremsscheiben und -zangen, wie sie im Wettbewerbsbereich üblich sind.

Felgentyp an Ihren Fahrstil anpassen

Stellen Sie sich vor, Sie fahren mit Felgen, die fantastisch aussehen, aber kaum Ihre Bremssättel freigeben, auf eine Autoshow. Oder stellen Sie sich vor, Sie starten einen Tag auf der Rennstrecke mit schweren Mehrfelgen, die genau dort ungefederte Masse hinzufügen, wo Sie sie am wenigsten brauchen. Die richtige Wahl des Felgentyps entsprechend Ihres tatsächlichen Fahrstils verhindert solche Szenarien.

Felgenempfehlungen nach Anwendungstyp

- Stance-/Show-Aufbauten: Tiefe Lippenfelgen mit Stufen- oder Reverse-Lippen-Konfigurationen; 3-teiliger Aufbau für maximale Anpassungsmöglichkeiten; aggressive Breiten in Kombination mit gestreckten Reifen; optische Wirkung steht vor Gewichtseinsparung

- Rennstrecke/Wettbewerb: Standard-Felgenprofile mit vollgeschmiedeter Konstruktion; Monoblock- oder 2-teilige Designs für minimales Gewicht; ausreichender Freiraum für große Bremsanlagen; Fokus auf Steifigkeits-Gewichts-Verhältnis

- Alltagsfahrzeuge: Zurückhaltende Felgentiefen, die Ästhetik und Haltbarkeit ausbalancieren; fließgeformte Konstruktion für gutes Preis-Leistungs-Verhältnis und Leistung; extreme Lippenfreilagen vermeiden, die Bordsteinbeschädigungen begünstigen; geschmiedete Felgen für Trucks in Betracht ziehen, wenn ein Pickup oder SUV gefahren wird

- VIP/Luxusfahrzeuge: Moderate Lippentiefe mit hochwertigen Oberflächen; Reverse-Lippen-Konfigurationen für ein sauberes, modernes Erscheinungsbild; Kompatibilität mit Luftfederung für verstellbare Fahrhöhe; 3-teiliger Aufbau für Reparaturfähigkeit

- Offroad-Felgenanwendungen: Standard- oder flache Profilbuchsen mit maximaler Festigkeit; vollgeschmiedete Konstruktion für hohe Belastbarkeit; Fokus auf Haltbarkeit statt optischer Tiefe; Offroad-Felgen oder ähnliche Designs priorisieren die Funktionalität

Bremsspiel und Federungserwägungen

An dieser Stelle wird die Auswahl der Buchse entscheidend praktisch. Ihr Traum von einem tiefen Felgenansatz ist bedeutungslos, wenn er die Bremse oder Federungskomponenten beeinträchtigt.

Kompatibilität mit Großbremsanlagen: Tiefe Lippenbuchsen verlagern die Felgenfront nach innen, was optisch attraktiv klingt – doch die innere Buchsenfläche rückt dadurch näher an Ihre Bremssättel heran. Viele Tiefbettfelgen können größere Bremsanlagen ohne Distanzscheiben nicht aufnehmen, wie im Referenzmaterial gewarnt wird. Bevor Sie sich für aggressive Buchsentiefen entscheiden, prüfen Sie die Freigängigkeit anhand der genauen Maße Ihrer Bremssättel.

Für Schmiedefelgen im Lkw-Einsatz oder bei Fahrzeugen mit aufgerüsteten Bremsanlagen bieten Standard-Profil-Behälter oft die sichersten Freigabemargen. Der reduzierte optische Effekt ist vertretbar, wenn dadurch Metall-auf-Metall-Kontakt mit den Bremssätteln vermieden wird.

Freiraum bei tiefergelegten Fahrzeugen: Tieferlegungen mit Gewindefedern oder Federtausch stoßen auf zusätzliche Herausforderungen. Bei komprimierter Fahrhöhe verändert sich das Zusammenspiel zwischen Fahrwerkskomponenten und innerer Felgenwand erheblich. Querlenker, Stabilisator-Stoßdämpfergelenke und Spurstangenenden erfordern eine Überprüfung des nötigen Freiraums – insbesondere bei voller Lenkeinschlagstellung.

Dreiteilige Konstruktion bietet hier einen Vorteil. Sollten nach der Montage Probleme mit dem Freiraum auftreten, können gegebenenfalls andere Behälter verwendet werden, anstatt die gesamten Räder auszutauschen. Diese Anpassungsfähigkeit erklärt, warum ambitionierte Tieferleger trotz höherer Kosten häufig in dreiteilige Schmiedefelgen-Anlagen investieren.

Reifenstretch und Kompatibilität mit Luftfahrwerken

Möchten Sie den aggressiven, gespannten Reifen-Look auf Ihrer Offroad-Felge oder Straßenkonfiguration? Die Auswahl der Fassbreite ermöglicht direkt oder schränkt Ihre Optionen für Reifenspreizung ein.

Breitere Fässer im Verhältnis zur Reifengröße erzeugen das beliebte Aussehen mit gespreizten Seitenwänden, wie es in der Stance-Kultur üblich ist. Diese Konfiguration erfordert jedoch besondere Aufmerksamkeit bezüglich der Sitzsicherheit der Felgenflanke und des Luftdrucks – gespreizte Reifen können bei aggressiver Fahrweise von der Felge rutschen. Für rein optische Anwendungen eignet sich eine starke Spreizung hervorragend. Bei Fahrzeugen, die dynamisch gefahren werden, bietet eine moderate Spreizung an passend dimensionierten Fässern eine ausgewogene Balance zwischen Ästhetik und Sicherheit.

Kompatibilität mit Luftfederung: Konfigurationen mit Luftfederung gewinnen eine besondere Flexibilität bei der Wahl des Fassdurchmessers. Wenn Sie die Fahrhöhe per Knopfdruck erhöhen können, werden aggressive Fass-Tiefen praktikabler – Sie pumpen einfach die Luftfederung auf, bevor Sie auf Hindernisse treffen, die bei einer starren Konfiguration streifen würden.

Allerdings muss bei Luftfederung auch der Zylinderfreiraum sowohl bei minimaler als auch bei maximaler Fahrhöhe berücksichtigt werden. Ihre Räder könnten im Show-Zustand alles problemlos passieren, aber beim Absenken für die Fahrt mit Bauteilen in Kontakt geraten. Prüfen Sie die Freiräume in mehreren Federungspositionen, bevor Sie die Zylinderspezifikationen endgültig festlegen.

Die beste Zylinderauswahl bringt Ihre visuellen Ziele mit den praktischen Gegebenheiten in Einklang – atemberaubende Räder, die nicht über Ihre Bremsen passen, erfüllen keinen Zweck außer Frust.

Ob Sie Schmiedefelgen für Lkw-Anwendungen im Arbeitsdienst konstruieren, ein Offroad-Felgenset für Wochenendabenteuer auswählen oder ein Ausstellungsfahrzeug mit Offroad-Ästhetik von Force erstellen – der Zylindertyp bestimmt grundlegend, was möglich ist. Der Schlüssel liegt in einer ehrlichen Bewertung der tatsächlichen Fahrzeugnutzung – und anschließend in der Auswahl von Zylindern, die diesen Zweck ohne Abstriche erfüllen.

Nachdem die Anwendungsaspekte geklärt sind, steht als nächster zu bewertender Faktor die finanzielle Seite – dabei geht es darum, ob teurere Barrel-Optionen ihren Preis durch Langlebigkeit, Wiederaufbaubarkeit und langfristigen Wert rechtfertigen.

Bewertung von Barrel-Optionen und Wertbetrachtungen

Sie haben Ihre ideale Barrel-Konfiguration identifiziert und die technischen Anforderungen verstanden – doch hier ist die Frage, die viele Enthusiasten mitten im Aufbau aufhalten lässt: Rechtfertigt der höhere Preis tatsächlich den Mehrwert? Wenn ein Satz geschmiedeter 3-teiliger Räder je nach Performance Plus Tire , die Preisdifferenz eine ernsthafte Prüfung erfordert. Wir analysieren, ob sich teurere Barrel-Optionen anhand ihres realen Werts als Investition lohnen.

Investitionswert einer Premium-Barrel-Konstruktion

Sehen Sie hochwertige Rad-Barrels weniger als einen Kauf und eher als eine Investition – eine, die sich über Jahre des Besitzes hinweg möglicherweise auszahlt. Der Wertvorteil erstreckt sich weit über die anfängliche Optik hinaus.

Laut Branchendaten halten geschmiedete Räder bei ordnungsgemäßer Wartung typischerweise sieben bis zehn Jahre – deutlich länger als gegossene Modelle. Ihre überlegene Beständigkeit gegenüber Feuchtigkeitsschäden, Korrosion und Oxidation bedeutet, dass sich Ihre Investition langfristig amortisiert. Diese Langlebigkeit wirkt sich direkt auf die Gesamtbetriebskosten aus, wenn man den Preis pro Jahr und nicht nur die Anschaffungskosten betrachtet.

Für diejenigen, die günstige geschmiedete Räder oder erschwingliche geschmiedete Räder suchen, bietet die fließgeformte Bauweise einen überzeugenden Kompromiss. Diese hybriden Konstruktionen kosten etwa ein Viertel der Preise vollständig geschmiedeter Räder und bieten dabei erhebliche Gewichtseinsparungen sowie eine verbesserte Haltbarkeit im Vergleich zu Gussrädern. Oft sind sie die besten erschwinglichen Felgen für Limousinenkäufer, die Leistung und Budget realistisch miteinander in Einklang bringen möchten.

Der eigentliche Mehrwert einer hochwertigen Radkonstruktion zeigt sich jedoch in bestimmten Szenarien:

- Material Güte: Aluminium der Luft- und Raumfahrtqualität 6061-T6 ist teurer, weist aber eine bessere Korrosionsbeständigkeit auf und behält unter Belastung die strukturelle Integrität bei – günstigere Legierungen können diese Leistung einfach nicht erreichen

- Verfahrensweise: Vollgeschmiedete Trommeln erzielen einen höheren Preis aufgrund des intensiven Schmiedeprozesses, spezieller Ausrüstung und geringerer Produktionsmengen – bieten jedoch eine Gewichtsreduktion von 25–30 % gegenüber gegossenen Varianten

- Endung Optionen: Individuelle Pulverbeschichtung, polierte Lippen, gebürstete Flächen und mehrfarbige Oberflächen erhöhen die Kosten, wirken sich jedoch deutlich auf das optische Erscheinungsbild und die Haltbarkeit aus

- Anpassungsgrad: Maßangefertigte Spezifikationen mit exakten Werten für Offset, Breite und Lippen-Tiefe erfordern individuelle Konstruktion – seriengefertigte Räder können diese Präzision schlichtweg nicht bieten

Langfristige Kostenüberlegungen

Hier zeigt der Dreiteiler sein verborgenes Wertargument: die Wiederaufbaubarkeit. Im Gegensatz zu Monoblock-Rädern, bei denen Schäden in der Regel einen kompletten Austausch bedeuten, ermöglichen Dreiteilerräder Reparaturen auf Komponentenebene, wodurch Ihre Investition erhalten bleibt

Einen Lippenbeschlag an Ihren Expedition-Rädern beim Einparken beschädigt? Ersetzen Sie nur diesen äußeren Trommelabschnitt, statt das gesamte Rad auszutauschen. Möchten Sie nächste Saison breitere Reifen auf Ihren Expedition-Felgen verwenden? Bestellen Sie neue Trommeln mit erhöhter Breite, während Sie Ihre bestehenden Mittelteile beibehalten. Diese Modularität verwandelt Felgen von einem starren Kauf in eine anpassbare Plattform.

Langfristig wird die Rechnung überzeugend. Wie Performance Plus Tire feststellt, sparen Rennmannschaften über eine ganze Saison hinweg erheblich, indem sie nur beschädigte Komponenten statt kompletter Radsätze ersetzen. Dasselbe Prinzip gilt für Straßenaufbauten – der Austausch einer beschädigten Felgenlippe kostet weitaus weniger als ein neues Premiumrad.

Berücksichtigen Sie diese Faktoren für den langfristigen Wert:

- Schadensreparatur: dreiteilige Designs ermöglichen den Einzelaustausch von Komponenten; bei Monoblock-Felgen ist bei Beschädigung oft ein kompletter Radwechsel erforderlich

- Breitenanpassung: Die Änderung der Trommelmaße ermöglicht unterschiedliche Reifengrößen, Fahrwerkskonfigurationen oder Karosseriemodifikationen, ohne von vorne beginnen zu müssen

- Übertragbarkeit auf andere Fahrzeuge: Qualitätszentren können möglicherweise auf Ihr nächstes Fahrzeug mit neuen Trommelspezifikationen übertragen werden – so wird Ihre anfängliche Investition auf mehrere Fahrzeuge ausgedehnt

- Wiederverkaufswert: Hochwertige Schmiedefelgen renommierter Hersteller behalten ihren Wert weitaus besser als preisgünstige Alternativen; Käufer suchen gezielt nach qualitativ hochwertiger Konstruktion

Die Investition in Premium-Trommeln bietet zudem zukünftige Flexibilität. Wenn sich Ihr Fahrzeug weiterentwickelt – sei es durch einen großen Bremskit, eine veränderte Federungsgeometrie oder modifizierte Kotflügel – passen sich austauschbare Trommeln an, ohne dass komplett neue Räder erforderlich sind. Diese Vorwärtskompatibilität rechtfertigt oft die höhere Anfangsinvestition für Enthusiasten, die wissen, dass sich ihre Fahrzeuge weiterentwickeln werden.

Premium-Trommeln dienen nicht nur dem heutigen Setup – sie bewahren auch Optionen für zukünftige Modifikationen.

Das heißt, eine ehrliche Bewertung ist wichtig. Wenn Sie ein Fahrzeug für den täglichen Gebrauch bauen, ohne aggressive Modifikationen vorzusehen, bietet der Vorteil der Wiederaufbaubarkeit weniger praktischen Nutzen. Ebenso könnten Expeditionsräder oder ähnliche Anwendungen, die harten Beanspruchungen ausgesetzt sind, eher von erschwinglichen geschmiedeten Rädern profitieren, die Sie bei Beschädigung ersetzen können, ohne finanziell ins Schwitzen zu geraten.

Die Entscheidung hängt letztendlich davon ab, inwieweit die spezifischen Anforderungen Ihres Projekts mit realistischen Budgetbeschränkungen im Einklang stehen. Hochwertige Barrel-Konstruktionen bieten echten Mehrwert bei Show-Projekten, sich weiterentwickelnden Builds und Langzeitnutzung – aber nur, wenn Sie diese Vorteile tatsächlich nutzen. Die genaue Kenntnis dessen, wofür Sie bezahlen, stellt sicher, dass Ihre Investition Erträge bringt, die Ihren Erwartungen entsprechen.

Nachdem die Wertüberlegungen geklärt sind, besteht der nächste entscheidende Schritt darin, zu verstehen, wie man hochwertige geschmiedete Barrel-Bauteile von zertifizierten Herstellern beschafft, die die Präzision liefern können, die Ihr Projekt erfordert.

Beschaffung hochwertiger geschmiedeter Barrel-Bauteile

Sie haben Ihre idealen Fass-Spezifikationen festgelegt, die Wertpositionierung verstanden und sind bereit, voranzuschreiten – doch an dieser Stelle stoßen viele Projekte auf ein unerwartetes Hindernis. Nicht alle Hersteller liefern eine gleichbleibende Qualität, und der Unterschied zwischen einem zertifizierten Präzisions-Schmiedespezialisten und einem qualitätseinbüßenden Zulieferer kann den Unterschied ausmachen zwischen Felgen, die einwandfrei funktionieren, und Bauteilen, die katastrophal versagen. Schauen wir uns an, was hochwertige geschmiedete Fass-Beschaffung von riskanten Alternativen unterscheidet.

Zusammenarbeit mit zertifizierten Schmiedespezialisten

Wenn Sie individuelle Anforderungen an die Bearbeitung von Rädern festlegen, sind Herstellerzertifizierungen nicht nur Marketing-Floskeln – sie sind Ihre Versicherungspolice gegen minderwertige Bauteile. Laut Flexi Forge Wheel ist die Auswahl eines zertifizierten Herstellers nicht nur eine Vorliebe, sondern eine Notwendigkeit in einer Branche, in der Qualität, Sicherheit und Haltbarkeit oberste Priorität haben.

Warum ist dies bei Trommelelementen so wichtig? Räder sind sicherheitskritische Bauteile. Eine Trommel, die unter Last versagt, ruiniert nicht nur Ihren Tag – sie schafft bei Autobahngeschwindigkeiten potenziell gefährliche Bedingungen. Die richtigen Zertifizierungen bestätigen, dass Hersteller während des gesamten Produktionsprozesses konsequent Qualitätskontrollmaßnahmen einhalten.

Die wichtigsten Zertifizierungen, auf die Sie beim Bezug von kundenspezifischen CNC-Rädern und Trommelelementen achten sollten, umfassen:

- ISO 9001: Dieser globale Qualitätsmanagementstandard bestätigt, dass ein Unternehmen in jeder Produktionsphase – von der Konstruktion bis zur Endprüfung – strenge Qualitätskontrollverfahren befolgt.

- IATF 16949: Speziell für Zulieferer der Automobilindustrie entwickelt, deckt diese Zertifizierung den gesamten Produktionsprozess ab und legt den Schwerpunkt auf kontinuierliche Verbesserung und Fehlerverhütung.

- JWL/JWL-T: Japanische Standards für Alufelgen, die bestätigen, dass die Produkte die Sicherheits- und Qualitätsanforderungen sowohl für Personenkraftwagen als auch für Nutzfahrzeuge erfüllen.

- VIA-Zertifizierung: Unabhängige Drittanbieter-Prüfung durch den japanischen Fahrzeugprüfverband, die eine zusätzliche Überprüfung über Herstellerangaben hinaus bietet

- TÜV-Zertifizierung: Besonders wichtig für europäische Märkte, da dies bedeutet, dass die Produkte strenge Qualitäts- und Sicherheitsprüfungen bestanden haben

Für Enthusiasten, die parallele geschmiedete Räder oder ähnliche Premium-Optionen in Betracht ziehen, schützt die Überprüfung dieser Zertifizierungen Ihre Investition. Wie Rusch Wheels erklärt, sind hochwertige Materialien die Grundlage für qualitativ hochwertige Ergebnisse – ihre Schmiedeteile stammen aus IATF-16949- und ISO-9001-zertifizierten Fabriken, die vollautomatisierte Prozesse mit Ultraschall-Materialerkennung verwenden.

Qualitätsstandards in der Fertigung von Radkranzabschnitten

Was geschieht eigentlich in einer zertifizierten Schmiedeanlage, das einen solchen Unterschied ausmacht? Die Antwort liegt in präzisen Heißschmiede-Lösungen und strengen Qualitätskontrollprotokollen, die von Amateurbetrieben einfach nicht repliziert werden können.

Die Herstellung von Premium-Barren beginnt mit der Materialprüfung. Qualitätsbetriebe verwenden Ultraschallprüfgeräte, um innere Fehler in Aluminiumbarren vor dem Schmiedevorgang zu erkennen. Laut den Herstellungsunterlagen von Rusch Wheels werden die Schmiedeteile durch extremen Druck von 12.000 Tonnen und anschließende Wärmebehandlung nach T6 erzeugt – dies erzeugt hochwertige, mehrachsige Kornstrukturen, die maximale Festigkeit gewährleisten.

Der CNC-Maßanfertigung von Rädern in zertifizierten Betrieben umfasst typischerweise:

- Materialprüfung: Das eingesetzte Aluminiumlegierungsmaterial wird auf chemische Zusammensetzung geprüft und auf innere Fehler mittels Ultraschalluntersuchung getestet

- Präzisionsschmieden: Barren werden erhitzt und unter enormem Druck gepresst, wobei Temperatur- und Kraftparameter kontinuierlich überwacht werden

- Wärmebehandlung: Die Wärmebehandlung nach T6 wird präzise gesteuert, um optimale Materialeigenschaften zu erreichen

- CNC-Fräser: Computer-gesteuerte Drehmaschinen und Fräsmaschinen erreichen Toleranzen im Tausendstel-Zoll-Bereich

- Maßprüfung: Jede kritische Abmessung wird vor Fortsetzung der Arbeiten anhand der technischen Spezifikationen überprüft

- Oberflächenaufbereitung: Manuelles Feilen, Polieren und Glätten bereitet die Oberflächen für die Beschichtung vor

- Fertigstellung: Mehrere Beschichtungs- und Aushärtungsdurchläufe gewährleisten dauerhafte, gleichmäßige Oberflächen

- Endkontrolle: Eccentricitätsmessung, visuelle Inspektion und Dokumentation vor Versand

Dieses Maß an Prozesskontrolle erklärt, warum geschmiedete Sonderanfertigungen von zertifizierten Herstellern einen höheren Preis erzielen – und warum dieser Aufpreis oft echten Mehrwert statt reinen Marketingaufschlag darstellt.

Auswahl eines Produktionspartners

Ob Sie geschmiedete Räder für Off-Road-Anwendungen oder hochwertige Räder für den Straßenverkehr herstellen – die Wahl Ihres Fertigungspartners beeinflusst das Ergebnis direkt. Das unterscheidet qualitativ hochwertige Lieferanten von den anderen:

Eigene Ingenieurkompetenz: Qualitätsorientierte Hersteller verfügen über Ingenieurteams, die Ihre Spezifikationen prüfen, potenzielle Probleme erkennen und Designs hinsichtlich der Fertigungsoptimierung verbessern können. Diese Expertise verhindert kostspielige Fehler bereits vor Produktionsbeginn.

Schnellprototypisierung: Die Fähigkeit, Prototypkomponenten schnell herzustellen – manchmal in nur 10 Tagen –, ermöglicht die Verifizierung, bevor man sich auf vollständige Produktionsläufe festlegt. Bei kundenspezifischen Trommelspezifikationen erweist sich diese Fähigkeit als unschätzbar.

Prüfinfrastruktur: Über Zertifizierungen hinaus sollten Hersteller gesucht werden, die umfangreiche Produkttests durchführen. Wie der Flexi Forge-Verweis anmerkt, führen seriöse Hersteller Schlagfestigkeitsprüfungen, Kurvenermüdungsprüfungen, radiale Ermüdungsprüfungen und Drehbiegeprüfungen durch, um die strukturelle Integrität zu gewährleisten.

Unternehmen wie Shaoyi (Ningbo) Metal Technology veranschaulichen die zertifizierte Präzisions-Schmiedekapazität, nach der ernsthafte Radhersteller streben sollten. Ihre IATF-16949-Zertifizierung, das interne Engineering und die schnellen Prototyping-Fähigkeiten demonstrieren die Standards, die für die hochwertige Herstellung von Schmiedetrommelkomponenten gelten. In der Nähe des Hafens von Ningbo gelegen, bieten solche Hersteller eine global konforme Produktion mit effizienter Logistik – Faktoren, die bei der Beschaffung geschmiedeter Sonderanfertigungen für Ihr Projekt von Bedeutung sind.

Zertifizierungen belegen die Fähigkeiten, aber Tests beweisen die Leistung – suchen Sie Hersteller, die beides bieten.

Die Investition in richtig beschaffte Trommelkomponenten zahlt sich während der gesamten Lebensdauer Ihres Rades aus. Hochwertige geschmiedete Trommeln von zertifizierten Herstellern weisen keine Porositätsprobleme, ungleichmäßigen Materialeigenschaften und vorzeitigen Ausfälle auf, wie sie bei preisgünstigen Alternativen häufig vorkommen. Wenn Ihre Räder das Einzige sind, was zwischen Ihrem Fahrzeug und der Straße steht, macht dieser Qualitätsunterschied einen immensen Unterschied aus.

Nachdem die Grundlagen der Beschaffung klar sind, können Sie nun alles zu einem klaren Entscheidungsrahmen zusammenführen – ein Checklistenansatz, der sicherstellt, dass Ihre Auswahl individueller Trommeln von der Spezifikation bis zur Installation erfolgreich verläuft.

Sicherheit bei der Entscheidung für Ihre individuelle Trommel

Sie haben das technische Wissen aufgenommen, die Konstruktionsunterschiede verstanden und reale Anwendungen erkundet – jetzt ist es an der Zeit, alles zu zusammenhängenden Entscheidungen zu verbinden. Egal, ob Sie Barrels für einen auffälligen Stance-Bau oder eine Rennstrecke am Wochenende auswählen, dieser abschließende Rahmen stellt sicher, dass Sie keine kritischen Faktoren übersehen, die erfolgreiche Radprojekte von kostspieligen Fehlern trennen.

Ihre individuelle Barrel-Auswahl-Checkliste

Bevor Sie die Bestellung für echte Schmiederäder aufgeben, durchlaufen Sie diesen systematischen Prozess. Jeder Schritt baut auf dem vorherigen auf und erstellt so eine umfassende Spezifikation, die Hersteller exakt umsetzen können:

- Bestimmen Sie Ihren primären Einsatzfall: Seien Sie hier brutal ehrlich. Wird dieses Fahrzeug auf Rennstreckentage, tägliche Pendelfahrten, Wochenend-Shows oder ernsthafte Offroad-Einsätze kommen? Ihre Antwort bestimmt jede weitere Entscheidung. Fahrzeuge für die Rennstrecke erfordern leichtgewichtige, voll geschmiedete Fässer; Showfahrzeuge priorisieren das ästhetische Erscheinungsbild mit tiefem Lippen-Design; Alltagsfahrzeuge benötigen Haltbarkeit, um Parkplatzmanöver zu überstehen. Spezifizieren Sie keine Tieflip-Felgen für ein Fahrzeug, das regelmäßig Bordsteine berührt.

- Messung aller Fahrzeug-Freiräume: Nehmen Sie Ihre Messwerkzeuge zur Hand und dokumentieren Sie jede wichtige Abmessung – Abstand von Kotflügel zur Nabe, Vorsprung der Bremszange, Freiraum der Federungskomponenten bei voller Lenkeinschlagstellung sowie den verfügbaren Platz sowohl in der normalen Fahrhöhe als auch bei vollständiger Kompression. Diese Maße werden zu Ihren unverzichtbaren Vorgaben. Prüfen Sie Ihre Daten vor der endgültigen Entscheidung anhand der vorgeschlagenen Fass-Tiefen.

- Wählen Sie Ihren Lippen-Stil: Nach Überprüfung der Freigaben wählen Sie zwischen Step Lip, Reverse Lip, Deep Lip oder Standardkonfigurationen. Berücksichtigen Sie, wie sich jeder Stil auf das gewünschte optische Erscheinungsbild auswirkt. Beachten Sie, dass auffällige Schmiedefelgen und ähnliche Premium-Optionen verschiedene Lippenkonfigurationen anbieten – wählen Sie das Profil, das Ihre ästhetischen Ziele innerhalb des gemessenen Freigabebereichs erreicht.

- Wählen Sie Ihre Bauweise: Stimmen Sie die Konstruktion auf Ihre Prioritäten ab. Vollgeschmiedete Trommeln bieten maximale Gewichtseinsparungen für den Leistungsbereich. Flow-formed-Optionen vereinen Kosten und Leistungsfähigkeit für Straßenfahrzeuge. Guss-Trommeln eignen sich für budgetorientierte Projekte, bei denen eine Gewichtsoptimierung nicht entscheidend ist. Für Enthusiasten, die klassische Designs wie die fikse fm10 schätzen, gilt: Die Qualität der Verarbeitung ist ebenso wichtig wie das stilistische Erbe.

- Überprüfen Sie die Herstellerzertifizierungen: Dieser Schritt schützt Ihre Investition und Ihre Sicherheit. Bestätigen Sie, dass Ihr ausgewählter Lieferant über IATF 16949-, ISO 9001-, JWL- oder gleichwertige Zertifizierungen verfügt. Fordern Sie Unterlagen an – seriöse Hersteller stellen Nachweise ohne Probleme zur Verfügung. Qualitätszertifizierungen weisen auf konsistente Prozesse hin, die zuverlässige Schmiedefelgen liefern, denen Sie bei hohen Geschwindigkeiten vertrauen können.

Vorwärts mit Zuversicht

Mit abgeschlossener Checkliste sind Sie in der Lage, individuelle Trommelvorgaben festzulegen, die Hersteller genau umsetzen können. Doch hier ist die letzte Überlegung: Sind geschmiedete Räder ausschließlich aus Aluminium? Ja – hochwertige geschmiedete Felgentrommeln verwenden Aluminiumlegierungen der Luft- und Raumfahrtklasse, typischerweise 6061-T6, aufgrund ihrer optimalen Festigkeits-zu-Gewicht-Eigenschaften. Obwohl Ihnen in anderen Anwendungen Fragen zu geschmiedeten Kohlefaser-Materialien begegnen könnten, bleibt Aluminium das bevorzugte Material für den Felgentrommelbau.

Ihr Spezifikationspaket sollte enthalten:

- Vorgesehener Anwendungsbereich und Fahrbedingungen

- Vollständige Maße zur Fahrzeugfreigabe

- Gewünschter Lippenstil und Trommeltiefe

- Breiten- und Versatzanforderungen

- Bevorzugte Bauweise

- Oberflächenspezifikationen

Bei der Bewertung potenzieller Lieferanten sollten Sie solche priorisieren, die über eigene Ingenieurkapazitäten und schnelle Prototypen-Herstellungsmöglichkeiten verfügen. Hersteller wie Shaoyi (Ningbo) Metal Technology veranschaulichen die zu suchenden Standards – IATF-16949-Zertifizierung, strenge Qualitätskontrolle und die Fähigkeit, Prototypen innerhalb von nur 10 Tagen herzustellen. Ihre global konforme Produktion und die Nähe zu großen Seehäfen beschleunigen die Beschaffung maßgefertigter geschmiedeter Komponenten.

Das Wissen, das Sie mithilfe dieses Leitfadens erworben haben, verwandelt Sie vom passiven Käufer zum informierten Spezifizierer. Sie verstehen, warum die Trommelart wichtig ist, wie sich Bauweisen auf die Leistung auswirken und welche Maße eine korrekte Passform sicherstellen. Sie erkennen den Mehrwert von hochwertigen Komponenten und wissen, welche Zertifizierungen die Fähigkeiten eines Herstellers belegen.

Die Auswahl eines individuell geschmiedeten Radlaufs geht nicht darum, die günstigste Option oder das aggressivste Design zu finden – es geht darum, genau die richtigen Spezifikationen an Ihre spezifischen Bauanforderungen anzupassen.

Mit den richtigen Spezifikationen und qualitätszertifizierten Lieferanten wird Ihr individuelles Lauf-Projekt zuverlässig von der Konzeption in die Realität umgesetzt. Die Räder, die Sie einbauen, bieten die Passform, Leistung und Ästhetik, die Sie sich vorgestellt haben – weil Sie sich die Zeit genommen haben, genau zu verstehen, was Sie benötigen, bevor Sie die Bestellung aufgegeben haben.

Häufig gestellte Fragen zu Arten von individuell geschmiedeten Radläufen

1. Welche Arten des Radschmiedens gibt es?

Die drei Hauptarten der Radschmiedetechnik sind Vollschmiede, Fließform (Rotary Forged) und Gussbauweise. Vollgeschmiedete Räder werden aus massiven Aluminiumblocken unter einem Druck von 8.000–10.000 Tonnen gepresst und stellen die leichteste und stabilste Variante dar. Bei Fließform-Rädern wird das Radgesicht gegossen, während der Radschlauch durch Drehen und Pressen bearbeitet wird, wodurch ein Kompromiss zwischen Kosten und Leistung erreicht wird. Gussräder werden aus geschmolzenem Aluminium in Formen gegossen – die kostengünstigste, aber schwerste Lösung. Jedes Verfahren führt zu unterschiedlichen Schlaucheigenschaften, die Gewicht, Haltbarkeit und Anpassungsmöglichkeiten beeinflussen.

2. Welche BBS-Räder sind geschmiedet?

BBS bietet mehrere Schmiedefelgenlinien an, darunter die FI-R mit charakteristisch gefrästen Speichen und die Le Mans mit klassischem Motorsport-Mesh-Design. Beide werden aus hochwertigem geschmiedetem Aluminium hergestellt, um maximale Festigkeit und minimales Gewicht zu gewährleisten. BBS entwickelte 1983 die Formschmiedetechnologie und setzt bis heute Maßstäbe in der Branche. Bei der Auswahl von BBS-Schmiedefelgen können Sie zwischen einteiliger, zweiteiliger und dreiteiliger Konstruktion wählen – jede Variante bietet unterschiedliche Optionen zur Anpassung der Felgenwanne hinsichtlich Passform und ästhetischen Vorlieben.

3. Woraus bestehen Spezial-Schmiedefelgen?

Hochwertige Spezial-Schmiedefelgen werden typischerweise aus Aluminiumlegierung der Luft- und Raumfahrtqualität 6061-T6 hergestellt. Dieses Material bietet eine ideale Kombination aus Festigkeits-Gewichts-Verhältnis, Korrosionsbeständigkeit und Bearbeitbarkeit für Felgenanwendungen. Der T6-Wärmebehandlungsprozess optimiert die mechanischen Eigenschaften des Aluminiums. Während Magnesiumlegierungen in einigen Motorsportanwendungen aufgrund ihres noch geringeren Gewichts verwendet werden, bleibt 6061-T6-Aluminium der Standard für straßentaugliche und leistungsorientierte Schmiedefelgen, da es eine ausgewogene Balance zwischen Leistung, Haltbarkeit und Wartungsanforderungen bietet.

4. Was ist der Unterschied zwischen Step-Lip- und Reverse-Lip-Felgenkonfigurationen?

Stufenlippen-Felgen weisen eine sichtbare Stufe oder Absenkung zwischen der Montagefläche der Vorderseite und der Außenkante auf, was ein motorsportinspiriertes Erscheinungsbild erzeugt und Durchmesser-Aufstiegskonvertierungen ermöglicht. Umgekehrte Lippen (flache Lippen) weisen eine glatte, durchgängige Oberfläche ohne Absenkung auf und erzeugen ein modernes Aussehen, bei dem die Felgenfront größer erscheint. Der entscheidende Unterschied liegt in der Kompatibilität – Stufenlippen erfordern innere Stufenfelgen, während umgekehrte Lippen ausschließlich mit flachen inneren Felgen kombiniert werden dürfen. Das Mischen von Konfigurationen erzeugt Spannungspunkte, Luftlecks und unsichere Radsätze.

5. Sind 3-teilige geschmiedete Felgen den höheren Preis wert?

Dreiteilige Schmiedefelgen rechtfertigen ihren höheren Preis durch Wiederaufbaubarkeit, Anpassungsfähigkeit und langfristigen Wert. Im Gegensatz zu einteiligen Designs, bei denen Schäden einen kompletten Austausch erfordern, ermöglicht der dreiteilige Aufbau den Ersatz einzelner Komponenten – eine beschädigte Felgenlippe kostet weitaus weniger zu ersetzen als die gesamte Felge. Sie können auch die Mittelwand austauschen, um unterschiedliche Reifengrößen oder Fahrwerksmodifikationen unterzubringen, ohne völlig neue Felgen kaufen zu müssen. Hochwertige dreiteilige Schmiedefelgen von zertifizierten Herstellern halten typischerweise 7 bis 10 Jahre und behalten einen hohen Wiederverkaufswert, was sie für sich verändernde Fahrzeugprojekte und anspruchsvolle Enthusiasten kosteneffizient macht.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —