Vorteile von maßgefertigten geschmiedeten Bremssätteln: Von der Metallurgie bis zur Rennstrecke

Verständnis für kundenspezifische geschmiedete Bremssättel und deren Bedeutung

Wenn Millisekunden zwischen einem Podestplatz und dem Rest des Feldes liegen oder beim Abbremsen einer schweren Last an einem Bergabhang absolutes Vertrauen in die Bremsen erforderlich ist, akzeptieren ernsthafte Automobilenthusiasten und Profis keine massenproduzierten Alternativen. Sie greifen auf kundenspezifische geschmiedete Bremssättel zurück. Doch was genau macht diese Bauteile zum Goldstandard für Leistungsbremssättel?

Ein kundenspezifischer geschmiedeter Bremssattel verkörpert die Vereinigung zweier starker Konzepte: personalisierte technische Spezifikationen, die exakt auf Ihren Einsatz zugeschnitten sind, sowie die überlegenen metallurgischen Eigenschaften, die ausschließlich durch den Schmiedeprozess erzielbar sind. Im Gegensatz zu serienmäßigen Aftermarket-Bremssätteln werden diese Bauteile speziell auf das Fahrzeuggewicht, den vorgesehenen Einsatz und die Leistungsziele ausgelegt.

Warum das Schmieden alles im Bremssattelherstellungsprozess verändert

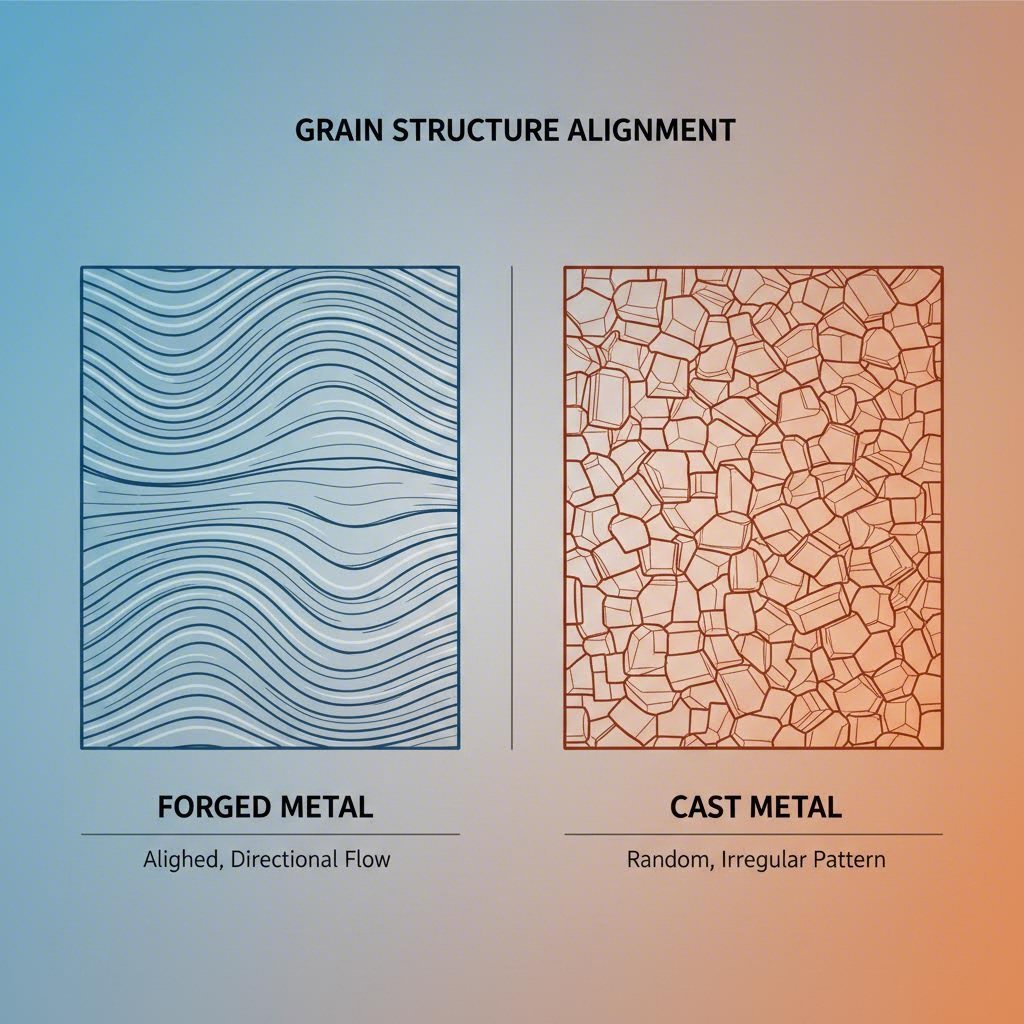

Stellen Sie sich einen Schmied vor, der glühendes Metall in Form schlägt. Das Schmiedeverfahren funktioniert nach demselben Prinzip, jedoch mit enormem hydraulischem Druck. Laut KTG Auto werden erhitzte Aluminiumbarren unter extremer Kraft komprimiert, wodurch sich die innere Kornstruktur des Metalls ausrichtet und gleichzeitig Porosität sowie innere Fehler beseitigt werden. Dadurch entsteht eine dichtere und stärkere Komponente im Vergleich zu gegossenen Alternativen, bei denen flüssiges Metall einfach in Formen gegossen wird.

Das Ergebnis? Geschmiedete Bremssättel bieten außergewöhnliche Festigkeits-zu-Gewichts-Verhältnisse und bewahren ihre strukturelle Integrität unter den extremen Bedingungen wiederholter Bremszyklen bei hohen Temperaturen. Beim Lesen einer Premium-Bremssattel-Bewertung oder bei der Bewertung jeglicher Bremsteile hilft das Verständnis dieses grundlegenden Herstellungsunterschieds, warum geschmiedete Varianten einen höheren Preis rechtfertigen.

Der Vorteil der Anfertigung nach Maß: Jenseits von Standard-Performance-Teilen

Hierin unterscheiden sich wirklich maßgefertigte Bremssättel von standardmäßigen Leistungs-Upgrades. Wenn Sie einen individuell geschmiedeten Sattel konfigurieren, wählen Sie nicht einfach aus vordefinierten Optionen aus. Stattdessen arbeiten Sie mit Ingenieuren zusammen, um Kolbendurchmesser, Kolbenanordnungen, Montagegeometrie und Materialgüten speziell für Ihren Anwendungsfall zu optimieren.

Welche Bremssättel eignen sich gut für Ihr Fahrzeugprojekt? Das hängt vollständig von Ihren individuellen Anforderungen ab. Ein Fahrzeug für gelegentliche Renneinsätze benötigt andere Spezifikationen als eines, das schwere Lasten über Bergpässe zieht. Das maßgeschneiderte Schmiedeverfahren überbrückt diese Lücke, indem es sowohl die Fertigungsexzellenz geschmiedeter Bauteile als auch die präzise Anpassung bietet, die Serienproduktion nicht leisten kann.

In diesem Artikel erlangen Sie das metallurgische Wissen und praktischen Einblicke, die erforderlich sind, um zu verstehen, warum das Schmieden überlegene Bremskomponenten erzeugt und wie individuelle Spezifikationen dieses Potenzial in reale Leistungsvorteile umwandeln.

Die metallurgische Wissenschaft hinter der Überlegenheit geschmiedeter Bremssättel

Haben Sie sich jemals gefragt, warum professionelle Rennmannschaften bei der Auswahl von Automobil-Bremssätteln so sehr auf die Herstellungsverfahren achten? Die Antwort liegt tief im Metall selbst. Das Verständnis dafür, was Bremssättel unter extremer Belastung leisten müssen, zeigt, warum der Schmiedeprozess grundsätzlich überlegene Bauteile hervorbringt. Zerlegen wir die Wissenschaft, die gute Bremssättel von außergewöhnlichen unterscheidet.

Wenn ein erhitzter Aluminium- oder Stahlblock in eine Schmiedepresse eingebracht wird, geschieht auf molekularer Ebene etwas Bemerkenswertes. Laut Trenton Forging bezieht sich die Kornstruktur eines Metalls darauf, wie sich die zugrundeliegende Gitterstruktur beim Erstarren innerhalb des Materials ausrichtet. Schmieden formt das Metall nicht nur – es verändert seine innere Architektur.

Ausrichtung der Kornstruktur und ihre Bedeutung für die Festigkeit

Stellen Sie sich die Körner im Metall wie die Fasern im Holz vor. Genau wie Holz entlang seiner Faser richtung am stärksten ist, weist Metall eine Richtungsabhängige Festigkeit auf, basierend darauf, wie sich seine kristallinen Körner ausrichten. An dieser Stelle überzeugt das Schmieden wirklich.

Während des Schmiedeprozesses durchläuft Metall eine kontrollierte Verformung bei erhöhten Temperaturen. Die Druckkräfte richten die Körner gezielt in die Richtung der maximalen Festigkeit aus. Wie Trenton Forging erklärt, entstehen so Bauteile mit außergewöhnlicher Ermüdungs- und Schlagfestigkeit, da der Kornfluss entsprechend den Spannungsanforderungen des fertigen Teils gesteuert werden kann.

Für Bremszangen bedeutet dies, dass die innere Kornstruktur den Konturen des Zangenkörpers folgt und dadurch die Bereiche verstärkt, die bei starkem Bremsen höchsten Belastungen ausgesetzt sind. Wenn Sie Optionen wie einen Brembo-Zangen-Reparatursatz für die Wartung prüfen, hilft das Verständnis dieses Kornvorteils zu erklären, warum geschmiedete Körper länger halten als ihre gegossenen Pendants.

Wer ist der größte Feind von Bremssätteln beim aggressiven Bremsen? Wiederholte Belastungszyklen, die letztendlich zu Ermüdungsversagen führen. Geschmiedete Bauteile widerstehen diesem Effekt, da ihr kontinuierlicher Kornfluss Schwachstellen eliminiert, an denen Risse typischerweise entstehen.

Porenbildung durch Druckumformung vermeiden

Hört sich kompliziert an? Stellen Sie sich Poren als mikroskopisch kleine Luftblasen vor, die im Metall eingeschlossen sind. Bei gegossenen Bauteilen bilden sich diese Hohlräume natürlich, wenn flüssiges Metall erstarrt. Laut The Federal Group USA neigen Gussteile stärker zu Fehlern wie Hohlräumen, Blasen und Schrumpfungen, bedingt durch die Art und Weise, wie das flüssige Metall in der Form erstarrt.

Das Schmieden beseitigt dieses Problem durch reine Druckkraft. Wenn Tausende von Tonnen Druck erhitztes Metall in Form pressen, werden potenzielle Hohlräume buchstäblich ausgedrückt. Das Ergebnis ist eine nahezu perfekte Dichte im gesamten Bauteil.

Warum ist das für Ihre Bremsen wichtig? Jeder mikroskopisch kleine Hohlraum stellt einen potenziellen Spannungskonzentrator dar – eine Schwachstelle, an der Risse bei wiederholten thermischen und mechanischen Belastungszyklen entstehen können. Geschmiedete Bremssättel beginnen ihr Leben ohne diese verborgenen Fehler und bieten eine zuverlässigere Grundlage für anspruchsvolle Anwendungen.

So unterscheiden sich die drei primären Fertigungsmethoden hinsichtlich ihrer metallurgischen Ergebnisse:

- Schmieden (Druckumformung): Erhitzte Barren werden unter extremem Druck komprimiert. Dies führt zu einer ausgerichteten Kornstruktur, eliminiert Porosität, bietet höhere Dichte und außergewöhnliche Ermüdungsfestigkeit. Die Kornströmung folgt den Bauteilkonturen, wodurch gezielte Festigkeit in bestimmten Richtungen erreicht wird.

- Gießen (Gussverfahren): Geschmolzenes Metall wird in Formen gegossen und zur Erstarrung gebracht. Erzeugt isotrope Eigenschaften (gleichmäßig in allen Richtungen), führt jedoch zu zufälliger Kornorientierung, möglichen Hohlräumen und Schrumpfungsfehlern sowie geringerer Gesamtdichte. Eignet sich besser für komplexe Geometrien, bei denen Festigkeit eine untergeordnete Rolle spielt.

- Blechbearbeitung (subtraktive Fertigung): Feste Metallblöcke, die auf die endgültige Form bearbeitet wurden. Bewahren die vorgeformte Kornstruktur erhalten, aber das Schneiden legt die Kornenden frei, was die Ermüdungsbeständigkeit beeinträchtigen kann. Wie Trenton Forging anmerkt, durchtrennt das Bearbeiten häufig das einheitliche Kornflussmuster, wodurch das Material anfälliger für Spannungsrisskorrosion wird.

Die Vorteile des Verhältnisses von Festigkeit zu Gewicht bei geschmiedeten Automobilbremszangen ergeben sich direkt aus dieser Kornausrichtung. Da geschmiedetes Metall in den entscheidenden Richtungen dichter und fester ist, können Ingenieure dünnere Wände konstruieren und mehr Material entfernen, ohne die strukturelle Integrität zu beeinträchtigen. So entstehen leichtere Bauteile, die tatsächlich bessere Leistungen erbringen als schwerere gegossene Alternativen.

Diese metallurgische Überlegenheit wirkt sich direkt dort auf die Leistung aus, wo es zählt – auf der Rennstrecke und im Straßenverkehr. Nachdem die wissenschaftlichen Grundlagen geklärt sind, stellt sich die nächste logische Frage: Wie zeigen sich diese Unterschiede in der Fertigung konkret bei spezifischen Leistungsparametern wie Gewicht, Wärmeableitung und Haltbarkeit unter realen Bedingungen?

Geschmiedete vs. Guss- vs. Billet-Bremssättel im Vergleich

Da Sie nun die metallurgischen Grundlagen verstehen, wie übersetzen sich diese Herstellungsunterschiede in messbare Leistungsvorteile? Bei der Bewertung verschiedener Satteltypen für Ihren Aufbau schafft ein konkreter Vergleich entlang zentraler Leistungsdimensionen Klarheit. Lassen Sie uns untersuchen, wie geschmiedete, gegossene und Billet-Bremssättel abschneiden, wenn es am wichtigsten ist.

Die folgende Tabelle bietet einen umfassenden Vergleich hinsichtlich der Kenngrößen, auf die es ernsthaften Enthusiasten und Fachleuten ankommt:

| Leistungsdimension | Geschmiedete Bremssättel | Gussbremssättel | Billet-Bremssättel |

|---|---|---|---|

| Gewichtsmerkmale | Leichteste Option aufgrund optimierter Dichte, ermöglicht dünnere Wände, ohne Festigkeit einzubüßen | Schwerster; erfordert dickere Wände, um die geringere Werkstofffestigkeit auszugleichen | Mäßiges Gewicht; hängt stark von der Konstruktion und dem Materialabtrag beim Bearbeitungsprozess ab |

| Strukturelle Integrität | Hervorragend; ausgerichtete Kornstruktur bietet außergewöhnliche Steifigkeit unter Belastung | Ausreichend für den Straßenverkehr; kann bei extremer Bremsung leichte Verformungen aufweisen | Gute Festigkeit, aber die Bearbeitung durchtrennt den Kornfluss und erzeugt potenzielle Schwachstellen |

| Wärme MANAGEMENT | Ausgezeichnet; dichte Materialstruktur fördert eine effiziente Wärmeableitung | Verringerte Effizienz; innere Porosität kann Wärme einschließen und den Wärmetransfer verlangsamen | Gute thermische Eigenschaften; massives Material leitet Wärme gut |

| Müdungsfestigkeit | Hervorragend; kontinuierlicher Kornfluss beseitigt Anrissepunkte | Niedriger; mikroskopische Hohlräume wirken langfristig als Spannungskonzentratoren | Mäßig; offene Korngrenzen können Spannungsrisskorrosion entwickeln |

| Typische Anwendungen | Professioneller Rennsport, Hochleistungs-Fahrzeuge für die Straße, Fahrzeuge für Tagesschaltungen | Standard-Personenwagen, Alltagsfahrzeuge, kostengünstige Upgrades | Maßgeschneiderte Ausstellungsfahrzeuge, Kleinserien, spezielle Anwendungen |

Gewichtseinsparung, ohne strukturelle Integrität zu beeinträchtigen

Sie werden etwas Kontra-intuitives bemerken, wenn Sie betrachten, was Bremssättel an Fahrzeugen sind, die auf ernsthafte Leistung ausgelegt sind: Oft sind die stärksten Optionen gleichzeitig die leichtesten. Wie ist das möglich?

Geschmiedete Bremssättel erreichen dies durch Optimierung der Dichte. Laut EATHU Metals verfeinigt der Schmiedeprozess die Kornstruktur, wodurch sie dichter wird und gleichzeitig die Festigkeit erhöht. Dadurch können Ingenieure mit Zuversicht dünnere Bremssattelwände konstruieren und gezielt Material aus nicht-kritischen Bereichen entfernen, ohne das Risiko eines strukturellen Versagens einzugehen.

Das Prinzip funktioniert folgendermaßen: Wenn die Materialfestigkeit zunimmt, wird weniger Material benötigt, um dieselben Belastungen aufzunehmen. Geschmiedete Festbremszangen können nach dem Schmieden eine aggressive gewichtsreduzierende Bearbeitung aufweisen, da das zugrundeliegende Metall dies verkraftet. Gusszangen erfordern dickere, schwerere Konstruktionen, um vergleichbare Festigkeitswerte zu erreichen.

Bei Rennstreckeneinsätzen, bei denen die ungefederte Masse direkten Einfluss auf die Fahreigenschaften hat, verstärkt sich dieser Vorteil. Leichtere Bremszangen bedeuten, dass die Aufhängung schneller auf Oberflächenveränderungen reagieren kann, wodurch sowohl der Grip als auch das Fahrgefühl verbessert werden. Hochwertige Optionen wie hintere Brembo-Zangen an leistungsstarken Fahrzeugen nutzen gezielt das Schmiedeverfahren, um genau dieses Gleichgewicht aus Festigkeit und Gewichtseinsparung zu erreichen.

Wärmeableiteigenschaften bei verschiedenen Fertigungsmethoden

Stellen Sie sich vor, Sie fahren eine anspruchsvolle Bergabfahrt oder absolvieren mehrere Runden auf Ihrer lokalen Rennstrecke. Ihre Bremsen wandeln kinetische Energie in Wärme – riesige Mengen davon. Wie effizient Ihre Bremssättel diese thermische Belastung bewältigen, entscheidet darüber, ob Sie eine gleichbleibende Bremsleistung behalten oder gefährliches Bremsversagen erleben.

Das Schmieden verbessert die Leistung von Bremssätteln bei wiederholtem thermischem Wechsel auf zwei entscheidende Arten:

- Dichtes Material fördert schnellere Wärmeübertragung: Da keine inneren Hohlräume die thermischen Wege unterbrechen, wird die Wärme effizient durch die geschmiedeten Bremssattelkörper an die umgebende Luft abgeleitet. Laut EATHU Metals weisen geschmiedete Bremssättel aufgrund ihrer dichten Materialstruktur eine überlegene Wärmeableitung auf, was hilft, die Bremsscheibentemperatur zu senken und die Systemstabilität aufrechtzuerhalten.

- Strukturelle Stabilität unter thermischer Beanspruchung: Geschmiedete Bremssättel behalten ihre Steifigkeit bei steigenden Temperaturen bei. Dies gewährleistet einen gleichmäßigen Kontaktdruck zwischen Bremsbelag und Bremsscheibe während intensiven Bremsvorgängen und verhindert ungleichmäßigen Verschleiß sowie Leistungseinbußen, die auftreten, wenn minderwertige Bremssättel unter Hitze verformen.

Gusssättel weisen hier einen doppelten Nachteil auf. Ihre innere Porosität reduziert nicht nur die Wärmeleitfähigkeit, sondern kann auch Wärme in lokal begrenzten Bereichen einschließen. Bei starker Beanspruchung führt dies zu ungleichmäßiger thermischer Ausdehnung und beschleunigtem Bremsversagen – genau dann, wenn man die Bremsleistung am dringendsten benötigt.

Wie sich der Konstruktionstyp auf die Vorteile des Schmiedens auswirkt

Beim Vergleich von schwimmenden Bremssätteln mit feststehenden Designs profitieren beide Typen unterschiedlich vom Schmiedeprozess. Das Verständnis dieser Unterschiede hilft, die Fertigungsmethode an die jeweilige Anwendung anzupassen.

Feste Sattel: Diese Bauarten greifen die Bremsscheibe von beiden Seiten an, mit Kolben auf jeder Hälfte. Das Schmieden verbessert feste Bremssättel, indem es die extreme Steifigkeit bereitstellt, die erforderlich ist, um Verformungen des Sattelkörpers unter hohen Klemmkräften zu verhindern. Laut EATHU Metals , geschmiedete Bremssättel sind steifer, wodurch die elastische Verformung während des Bremsvorgangs reduziert wird und ein engerer, stabilerer Kontakt zwischen Bremsbelägen und Bremsscheibe gewährleistet ist. Dies führt zu einer schnelleren Bremsreaktion und direkteren Kraftübertragung – entscheidend für den Einsatz auf der Rennstrecke.

Schwimmsättel: Diese einseitig angeordneten Konstruktionen nutzen Gleitbolzen, um sich über der Bremsscheibe zu zentrieren. Obwohl sie einfacher und leichter sind, profitieren Schwimmsättel ebenfalls vom Schmiedeprozess durch verbesserte thermische Stabilität und Ermüdungsbeständigkeit. Der Gleitmechanismus weist weniger Blockierungen auf, wenn der Sattelkörper unter thermischen Zyklen dimensionsstabil bleibt.

Für anspruchsvolle Anwendungen wie reine Rennstreckenfahrzeuge oder schweres Abschleppen stellen geschmiedete feste Bremssättel den Leistungsmaßstab dar. Sie vereinen die inhärenten Vorteile von Mehrkolben-Festanlagen mit der metallurgischen Überlegenheit des Schmiedeverfahrens. Was Kolben betrifft, eröffnet das Verhältnis zwischen Schmieden und fortschrittlichen Kolbenkonfigurationen eine weitere Dimension der Leistungsoptimierung, die es zu untersuchen gilt.

Kolbenkonfigurationen und kundenspezifische Ausstattungsoptionen

An dieser Stelle heben sich individuell angefertigte geschmiedete Bremssättel wirklich von Standardalternativen ab: die Flexibilität bei der Kolbenkonfiguration. Sie haben vermutlich bereits Angaben wie einen Brembo 4-Kolben-Sattel oder 6-Kolben-Brembo-Sättel in Leistungskatalogen gesehen, aber haben Sie schon einmal darüber nachgedacht, warum gerade das Schmiedeverfahren es diesen fortschrittlichen Mehrkolben-Designs ermöglicht, ihre maximale Leistung zu erreichen?

Die Antwort liegt in der strukturellen Steifigkeit. Wenn mehrere Kolben gleichzeitig gegen die Bremsbeläge drücken, erzeugen sie enorme Klemmkräfte, die den Bremszangenkörper auseinanderzudrücken versuchen. Unterlegene Zangenkörper verformen sich unter dieser Belastung, was die Bremswirkung verringert und eine ungleichmäßige Belagauflage verursacht. Geschmiedete Körper widerstehen dieser Verformung, wodurch Ingenieure die Anzahl der Kolben und deren Bohrungsgrößen auf ein Niveau erhöhen können, das bei schwächeren Konstruktionen zu Problemen führen würde.

Wie das Schmieden fortschrittliche Mehrkolbendesigns ermöglicht

Stellen Sie sich vor, Sie würden eine Pappschachtel im Vergleich zu einem Aluminiumblock zusammendrücken. Welcher von beiden behält unter Druck seine Form bei? Dasselbe Prinzip gilt für Hochleistungsbremszangen. Wenn Sie über 6 oder 8 Kolben verfügen, die gemeinsam Klemmkräfte im Bereich mehrerer tausend Pfund erzeugen, muss der Zangenkörper absolut starr bleiben.

Geschmiedete Bremssattelkörper erreichen diese Steifigkeit durch ihre ausgerichtete Kornstruktur und die eliminierte Porosität. Der kontinuierliche Kornfluss schafft ein einheitliches strukturelles Gerüst, das die Belastung gleichmäßig über den gesamten Bremssattel verteilt. Dies bedeutet:

- Keine Verformung unter Last: Geschmiedete Körper bewahren dimensionsale Stabilität, selbst wenn maximale Bremskräfte aufgebracht werden, wodurch sichergestellt ist, dass alle Kolben gleichmäßigen Druck auf die Bremsbeläge ausüben.

- Konsistenter Belagkontakt: Ohne Verzerrung des Körpers verbleiben die Bremsbeläge flach an der Bremsscheibenoberfläche, wodurch die Nutzung des Reibbelags und die Wärmeabfuhr maximiert werden.

- Vorhersehbares Bremspedalgefühl: Stabile Bremssattelkörper eliminieren das weiche, „spongy“ Gefühl, das entsteht, wenn minderwertliche Materialien verformen, und liefern stattdessen das direkte Feedback, das Leistungs-Fahrer erwarten.

- Verlängerte Lebensdauer der Komponenten: Geringere Verformung bedeutet weniger Ermüdungsbeanspruchung des Bremssattelkörpers, wodurch die Lebensdauer selbst bei aggressivem Einsatz auf der Rennstrecke verlängert wird.

Hochwertige Bremszangen wie hochwertige Monoblock-Designs zeigen, was möglich wird, wenn Spitzentechnik auf fortschrittliche Materialwissenschaft trifft. Diese Designs nutzen optimierte strukturelle Geometrie, um aggressive Kolbenkonfigurationen zu unterstützen, während sie gleichzeitig eine besonders leichte Bauweise beibehalten.

Kolbenkonfiguration an Ihre Fahrbedingungen anpassen

Wie wählt man nun die richtige Anzahl der Kolben für Ihren Einsatzfall? Mehr ist nicht immer besser – es geht darum, die Konfiguration an Ihre spezifischen Anforderungen anzupassen. Im Folgenden eine Übersicht gängiger Kolbenkonfigurationen und ihre idealen Anwendungsbereiche:

- 2-Kolben-Designs: Ideal für Leichtgewichtfahrzeuge, Anwendungen an der Hinterachse und auf Straße ausgelegte Fahrzeugbauten, bei denen Einfachheit und Kosteneffizienz wichtig sind. Ausreichende Klemmkraft für den täglichen Gebrauch mit gelegentlichen sportlichen Einsätzen.

- 4-Kolben-Designs: Der ideale Kompromiss für begeisterte Straßenzwecke und leichte Streckeneinsätze. Bietet hervorragende Belagabdeckung und Klemmkraft, während das Gewicht überschaubar bleibt. Eine solide Wahl für leistungsorientiertes Fahren auf der Straße.

- 6-Kolben-Designs: Ideal für dedizierte Streckenfahrzeuge, schwerere Performance-Fahrzeuge und Fahrer, die ihre Bremsen regelmäßig an die Grenze bringen. Die zusätzlichen Kolben verteilen die Klemmkraft gleichmäßiger über größere Belagflächen.

- 8-Kolben-Designs: Vorbehalten für professionelle Rennanwendungen, schwere Fahrzeuge mit maximalem Bremsbedarf und spezielle Fahrzeugkonfigurationen, bei denen die ultimative Bremsleistung die Komplexität und Kosten rechtfertigt.

Über die Kolbenanzahl hinaus bieten maßgefertigte, geschmiedete Bremssättel Spezifikationsmöglichkeiten, die serienmäßige Alternativen einfach nicht bieten können. Hier zeigt sich, wo der Begriff „maßgeschneidert“ bei geschmiedeten Bremsanlagen echte Vorteile bringt.

Bohrungsgrößenoptimierung: Der Kolbendurchmesser beeinflusst direkt die Klemmkraft und das Pedalgefühl. Größere Bohrungen erzeugen mehr Kraft, erfordern jedoch einen höheren Pedaldruck und mehr Fluidvolumen. Individuelle Spezifikationen ermöglichen es Ihnen, die genaue Bohrungsgröße festzulegen, die Bremskraft und Pedalkraft für Ihren Fahrstil optimal ausbalanciert.

Kolbenstufung: Fortgeschrittene Mehrkolbenzangen verwenden oft progressiv dimensionierte Kolben – kleiner am vorderen Rand, größer am hinteren Rand. Diese Stufung gleicht den Verschleiß der Beläge aus und sorgt während des gesamten Bremsvorgangs für gleichmäßigen Belagkontakt. Kundenspezifische Schmiedekonstruktionen ermöglichen es Ihnen, Stufungsverhältnisse festzulegen, die auf Ihre spezifischen Belagmaterialien und Bremsscheibengrößen optimiert sind.

Fahrzeuggewicht und Bremsbalance: Ein Rennfahrzeug mit 2.400 Pfund benötigt völlig andere Bremsspezifikationen als eine Hochleistungslimousine mit 4.500 Pfund. Maßgeschneiderte Spezifikationen berücksichtigen die Gewichtsverteilung Ihres Fahrzeugs und ermöglichen eine präzise Abstimmung der Bremsbalance von vorne nach hinten, wodurch sowohl die Bremsleistung als auch die Stabilität bei starker Verzögerung verbessert werden.

Der Schmiedevorteil wird noch deutlicher, wenn man berücksichtigt, dass aggressive Kolbenkonfigurationen eine entsprechende strukturelle Integrität erfordern. Jeder zusätzliche Kolben erhöht die Belastungspunkte, die gegossene oder massiv gefertigte Alternativen herausfordern würden. Geschmiedete Gehäuse bewältigen diese Belastungen ohne Abstriche und machen sie damit zur bevorzugten Grundlage für anspruchsvolle Bremsensystem-Upgrades.

Nachdem die Kolbenkonfigurationen und kundenspezifischen Spezifikationen bekannt sind, besteht der nächste Schritt darin, wie sich diese Vorteile auf verschiedene Fahrzeuganwendungen übertragen – von Straßentuning-Builds über reine Rennfahrzeuge bis hin zu schweren Arbeitspferden.

Fahrzeugtypspezifische Vorteile für verschiedene Anwendungsbereiche

Nachdem Sie nun die metallurgische Wissenschaft und die Kolbenkonfigurationen verstehen, lautet die entscheidende Frage: Rechtfertigt Ihre spezifische Anwendung tatsächlich die Investition in maßgefertigte Schmiedebremssättel? Die ehrliche Antwort hängt vollständig davon ab, wie Sie Ihr Fahrzeug nutzen. Lassen Sie uns die Überlegungen für jeden Hauptanwendungstyp durchgehen, damit Sie eine fundierte Entscheidung treffen können.

Trackday-Enthusiasten vs. Straßentaugliche Performance-Modelle

Stellen Sie sich vor, wie Sie am Monatstag für Ihren monatlichen Trackday im Fahrerlager eintreffen. Ihre Bremsen werden Dutzende von harten Stopps aus Geschwindigkeiten mit drei Ziffern aushalten müssen, mit minimaler Abkühlzeit zwischen den Sessions. Vergleichen Sie dies nun mit einer dynamischen Wochenendfahrt durch Bergstraßen. Beide Szenarien erfordern verbesserte Bremssättel, doch die Anforderungen unterscheiden sich deutlich.

Überlegungen für sportliches Fahren auf der Straße:

- Thermische Anforderungen: Straßenfahren beinhaltet intermittierendes starkes Bremsen mit längeren Abkühlphasen. Während Schmiedebremssättel eine überlegene Wärmeableitung bieten, können Standard-Leistungs-Bremskits mit Sätteln für gelegentlichen aggressiven Einsatz ausreichend sein.

- Gewichtsempfindlichkeit: Bei Straßen-Performance-Fahrzeugen profitiert man von reduziertem ungefederten Gewicht, doch die Verbesserungen im Fahrverhalten sind weniger ausgeprägt als bei einem reinen Streckenfahrzeug. Die Gewichtseinsparung bleibt wertvoll, ist aber nicht kritisch.

- Alltagstauglichkeit: Berücksichtigen Sie die Leistung bei Kälte und Geräuschentwicklung. Individuelle Schmiedekonstruktionen können mit Bohrungsgrößen angegeben werden, die ein komfortables Pedalgefühl im Alltagsbetrieb bewahren, aber dennoch Leistung liefern, wenn gefordert.

- Budget-Realität: Wenn Ihr Leistungsfahren auf Wochenendfahrten durch Schluchten und gelegentliche Autocross-Veranstaltungen beschränkt ist, können hochwertige Leistungs-Sättel namhafter Hersteller ausreichende Leistung bieten, ohne den Aufpreis für Sonderanfertigungen zu benötigen.

Überlegungen für Fahrzeuge für den ausschließlichen Einsatz an Renntagen:

- Anhaltender Temperaturwechsel: Mehrere aufeinanderfolgende Belastungen treiben die Bremsentemperaturen weit über die Bedingungen des Straßenverkehrs hinaus. Geschmiedete Bremssättel behalten ihre Steifigkeit und gleichbleibende Leistung, während minderwertige Komponenten beginnen nachzugeben und an Wirkung zu verlieren.

- Aggressive Belagmaterialien: Auf Rennstrecke ausgelegte Beläge erzeugen extreme Klemmkräfte und Temperaturen. Die strukturelle Integrität der geschmiedeten Sattelkarosserien verhindert Verformungen des Bremssattels, die den Belagkontakt bei Hochleistungsbelägen beeinträchtigen würden.

- Reduziertes ungefedertes Gewicht: Jedes Pfund zählt auf der Rennstrecke. Das Gewichtsersparnis durch die geschmiedete Bauweise führt direkt zu kürzeren Rundenzeiten, da die Fahrwerkreaktion verbessert und die rotierende Masse verringert wird.

- Wartungsökonomie: Fahrer mit intensiver Rennstreckennutzung bauen Bremssättel regelmäßig auf. Geschmiedete Karosserien halten mehr Überholzyklen stand, ohne dass Ermüdungserscheinungen auftreten, was die langfristige Kosteneffizienz verbessert, trotz höherer Anfangsinvestition.

Für Enthusiasten, die Fahrzeuge wie einen Dodge Charger mit ab Werk verbauten Brembo-Bremssätteln fahren, ist ein Upgrade auf maßgefertigte Schmiedesättel sinnvoll, wenn Sie regelmäßig Leistungsbereiche überschreiten, die die Serienausstattung bewältigen kann. Wenn Sie nach zwei oder drei heißen Runden mit Bremsfading konfrontiert sind, ist dies das Signal dafür, dass eine Schmiedekonstruktion Ihr Track-Erlebnis verändern könnte.

Einsatzbereiche mit hohen Anforderungen, bei denen die Festigkeit von Schmiedeteilen überzeugt

Wenn man an die Vorteile von individuell gefertigten Bremssätteln aus Schmiedestahl denkt, fallen einem zunächst Einsätze im Motorsport ein. Doch einige der überzeugendsten Anwendungsfälle liegen im Bereich schwerer Nutzfahrzeuge, wo Upgrades der Bremsanlage den Unterschied zwischen einer kontrollierten Abfahrt und einer gefährlichen Situation mit durchgehender Bremsüberhitzung bedeuten können.

Gesichtspunkte beim Ziehen und Transportieren:

- Bremsen unter dauernder Last: Beim Abfahren von Bergpässen mit schwerem Anhänger entsteht eine andauernde Erwärmung der Bremsen, die herkömmliche Systeme überfordert. Die überlegene Wärmeableitung von Schmiedebremssätteln gewährleistet genau dann die erforderliche Bremskraft, wenn sie am dringendsten benötigt wird.

- Erhöhte Klemmkraftanforderungen: Schwerere Fahrzeuge erfordern höhere Klemmkräfte. Die strukturelle Steifigkeit geschmiedeter Gehäuse gewährleistet eine gleichmäßige Kraftübertragung, selbst bei aggressiven Kolbenkonfigurationen, die für schwere Lasten benötigt werden.

- Ermüdungsbeständigkeit unter wiederholten Belastungen: Gewerbliche und schwerduty-Anwendungen umfassen Tausende von Bremszyklen unter Last. Geschmiedete Bauteile widerstehen Rissbildung durch Ermüdung, wie sie sich bei gegossenen Alternativen über eine längere Nutzungsdauer entwickeln kann.

- Sicherheitspuffer: Beim Ziehen von Anhängern nahe oder an den Kapazitätsgrenzen ist es nicht nur eine Frage der Leistung, sondern entscheidend für die Sicherheit, über die gesamte Fahrt hinweg volle Bremsleistung zu behalten.

Anwendungen im professionellen Rennsport:

- Nicht verhandelbare Zuverlässigkeit: Auf professionellem Niveau ist ein Bremsversagen nicht nur lästig, sondern potenziell katastrophal. Geschmiedete Bremssättel ohne Porosität und mit ausgerichteter Kornstruktur bieten die erforderliche Zuverlässigkeitsreserve im Rennsport.

- Präzise Spezifikationskontrolle: Professionelle Teams erfordern eine präzise Abstimmung der Bremsbalance für verschiedene Strecken und Bedingungen. Individuell geschmiedete Bremssättel ermöglichen die exakte Vorgabe von Zylinderbohrungen und Kolbenstufungen, die serienmäßige Lösungen nicht bieten können.

- Maximale Leistungsgrenze: Wenn Zehntelsekunden über den Rennausgang entscheiden, bieten die Steifigkeit und das geringere Gewicht der geschmiedeten Bauweise messbare Wettbewerbsvorteile.

- Integration von Hochleistungs-Bremsscheiben: Im Rennsport werden Premium-Bremssättel typischerweise mit kohlenstoffkeramischen oder speziellen Eisenrotoren kombiniert. Die präzise Montage der geschmiedeten Bremssättel gewährleistet eine optimale Anbindung dieser kostspieligen Bremsscheibeninvestitionen.

Bremskonzepte von Ford Performance für Mustang-Trackvarianten zeigen, wie Hersteller den Zusammenhang zwischen ernsthafter Leistung und geschmiedeter Bauweise erkennen. Wenn Werkingenieure geschmiedete Bremssättel für ihre leistungsstärksten Modelle vorschreiben, bestätigt dies den realen Vorteil dieser Technologie.

Die richtige Investitionsentscheidung treffen

Hier ist das Entscheidungsmodell, das Ihnen hilft zu bestimmen, wann sich die Investition in maßgefertigte Schmiedbremszangen lohnt:

| Faktor | Serienmäßige Leistungs-Bremszangen können ausreichend sein | Maßgefertigte Schmiedbremszangen empfohlen |

|---|---|---|

| Häufigkeit der Rennstreckennutzung | 1–3 Tage pro Jahr auf der Rennstrecke | Monatliche Einsätze auf der Rennstrecke oder Teilnahme an einer Rennserie |

| Fahrzeuggewicht | Unter 3.500 lbs mit moderater Leistung | Über 3.500 lbs oder hohe Leistungsgewichtsverhältnisse |

| Fahrintensität | Gelegentliche dynamische Fahrweise, Autocross | Konsequentes Grenzbereichsfahren, Rad-an-Rad-Rennen |

| Aktuelle Bremsprobleme | Besseres Gefühl oder Aussehen erwünscht | Auftreten von Bremsfading, inkonsistente Leistung oder Bremssattelverformung |

| Ziehen/Transportieren | Gelegentliche leichte Lasten auf flachem Gelände | Regelmäßiges schweres Ziehen, Bergfahrt mit Lasten |

| Leistungsziele | Verbesserte Straßenperformance | Wettbewerbsfähige Rundenzeiten, maximale Sicherheitsreserve |

Seien Sie ehrlich zu sich selbst bezüglich Ihres tatsächlichen Einsatzfalls. Eine maßgeschneiderte Schmiedebremssattelanlage, die eine 15 % bessere Fading-Resistenz bietet, bringt im Alltag nur minimale Vorteile, wenn Sie Ihre Bremsen niemals so stark beanspruchen, dass Fading überhaupt auftritt. Umgekehrt amortisiert sich die Investition in Schmiedebauweise jedes Mal, wenn Sie auf der Strecke unterwegs sind, falls Sie aktuell Leistungspotenzial nicht ausschöpfen können, weil Ihre Bremsanlage mit Ihrem Fahrstil nicht mithalten kann.

Es ist entscheidend, zu verstehen, wo Ihre Anwendung in diesem Spektrum liegt, um den nächsten Schritt optimal vorzubereiten: den Prozess der individuellen Bestellung zu navigieren und zu wissen, welche Fragen gestellt werden müssen, wenn es darum geht, Ihr ideales Bremssattel-Setup festzulegen.

Der Prozess der individuellen Bestellung und was Käufer wissen müssen

Sie haben sich dafür entschieden, dass individuell geschmiedete Bremssättel Ihren Leistungszielen entsprechen. Nun folgt der entscheidende nächste Schritt: den Prozess der Sonderbestellung zu bewältigen, ohne überfordert zu werden oder kostspielige Fehlentscheidungen bei der Spezifikation zu treffen. Wie hoch sind die Kosten für Bremssättel bei Ihrer spezifischen Anwendung? Welche Informationen benötigen Sie, bevor Sie Hersteller kontaktieren? Klären wir diesen Prozess auf, damit Sie Lieferanten selbstbewusst ansprechen können.

Im Gegensatz zum Bestellen standardmäßiger Aftermarket-Teile, bei denen Sie einfach eine Teilenummer mit Ihrem Fahrzeug abgleichen, erfordern maßgefertigte Schmiedebremssättel einen beratenden Ansatz. Sie arbeiten im Wesentlichen mit Ingenieuren zusammen, um ein Bauteil zu entwickeln, das genau auf Ihre Anforderungen zugeschnitten ist. Die Qualität dieser Zusammenarbeit – und des Endprodukts – hängt weitgehend von Ihrer Vorbereitung ab.

Wichtige Fragen an Ihren Hersteller für kundenspezifische Bremssättel

Ungeschützt in ein Gespräch mit einem Hersteller zu gehen, ist wie bei einem Schneider vorbeizuschauen, ohne Ihre Maße zu kennen. Bevor Sie sich an einen Lieferanten wenden, benötigen Sie Antworten auf folgende wesentliche Fragen:

- Optionen für Werkstoffqualitäten: Welche Aluminiumlegierungen oder Stahlqualitäten bietet der Hersteller an? Gängige Optionen sind Aluminium 6061-T6 und 7075-T6, die jeweils unterschiedliche Festigkeits-zu-Gewicht-Verhältnisse aufweisen. Hochwertigere Materialien haben in der Regel höhere Preise, liefern aber messbare Leistungsvorteile.

- Wärmebehandlungsverfahren: Wie behandelt der Hersteller die Bremssättel nach dem Schmiedeprozess? Laut GDST-Bremssättel , nach dem Gießen oder Schmieden durchlaufen Bremssattelkörper eine Wärmebehandlung, um Festigkeit und Haltbarkeit zu erhöhen, wodurch sichergestellt wird, dass sie hohen Temperaturen und mechanischen Belastungen während des Bremsvorgangs standhalten können. Fragen Sie gezielt nach T6-Aushärtung bei Aluminium oder nach Oberflächenhärtung bei Stahlbauteilen.

- Qualitätszertifizierungen: Verfügt der Hersteller über die IATF-16949-Zertifizierung? Diese branchenspezifische Qualitätsmanagementsystemnorm zeigt strenge Prozesskontrolle und Rückverfolgbarkeit. Hersteller wie Shaoyi (Ningbo) Metal Technology verfügen über diese Zertifizierung, was ihr Engagement für gleichbleibende Qualität über alle Produktionschargen hinweg unterstreicht.

- Testprotokolle: Welche Prüfungen durchläuft jeder Sattel vor dem Versand? Renommierte Hersteller führen Dichtheitsprüfungen unter Druck, dimensionsgenaue Inspektionen und Überprüfungen der Kolbenbewegung durch. Einige führen zudem Salzsprühnebeltests zur Korrosionsbeständigkeit sowie Hochtemperaturprüfungen zur Hitzebeständigkeit durch.

- Lieferzeiten und Prototyping: Wie lange dauert es von der Bestellung bis zur Lieferung? Können sie Schnellprototypen zur Passformprüfung bereitstellen? Einige Hersteller bieten Prototyping-Fähigkeiten bereits innerhalb von 10 Tagen an, was Ihre individuelle Entwicklung erheblich beschleunigen kann.

- Mindestbestellmengen: Was ist die Mindestbestellmenge für kundenspezifische Spezifikationen? Laut Branchenstandard liegen die Mindestbestellmengen für kundenspezifische Bremszangen typischerweise zwischen 50 und 100 Stück pro Modell, obwohl einige Hersteller kleinere Erstbestellungen für neue Kunden akzeptieren.

- Garantieabdeckung: Welche Mängel sind abgedeckt und wie lange? Qualitätshersteller bieten in der Regel 12 Monate oder 30.000 Kilometer Garantie auf ihre Bremszangen.

Verständnis von Lieferzeiten und Produktionsrealitäten

Beim Budgetieren für kundenspezifische geschmiedete Bremszangen ist der Zeitpunkt ebenso wichtig wie die Kosten. Die Standardlieferzeiten betragen etwa 40–45 Tage nach Auftragsbestätigung für Serienproduktionen. Der gesamte Zeitraum vom ersten Anfragekontakt bis zur Montage der Bremszangen umfasst jedoch mehrere Phasen:

Phase 1 – Entwicklung der Spezifikationen (1–3 Wochen): Sie arbeiten mit Ingenieuren zusammen, um Bohrungsgrößen, Kolbenkonfigurationen, Montagegeometrie und Materialauswahl endgültig festzulegen. Diese kollaborative Phase bestimmt alle Eigenschaften Ihres Endprodukts.

Phase 2 - Prototyping (optional, aber empfohlen): Für komplexe Anwendungen verhindert die Herstellung eines Prototyps zur Überprüfung der Passgenauigkeit kostspielige Produktionsfehler. Schnelles Prototyping durch spezialisierte Hersteller kann Testeinheiten bereits innerhalb von 10 Tagen liefern.

Phase 3 - Produktion (typischerweise 40–45 Tage): Sobald die Spezifikationen festgelegt sind, beginnt die Produktion. Dies umfasst Schmieden, Wärmebehandlung, CNC-Bearbeitung, Oberflächenbehandlung, Montage und Qualitätskontrollprüfungen.

Phase 4 - Versand und Lieferung (1–2 Wochen international): Hersteller in der Nähe wichtiger Verschiffungshäfen, beispielsweise in der Nähe des Hafens von Ningbo, können die globale Logistik beschleunigen.

Vorbereitung Ihres Spezifikationspakets

Bevor Sie Hersteller kontaktieren, sammeln Sie folgende Informationen, um den Beratungsprozess zu beschleunigen:

- Fahrzeugspezifikationen: Jahr, Hersteller, Modell, Gewicht, Leistung und alle Aufhängungs- oder Fahrwerksmodifikationen, die die Bremsgeometrie beeinflussen könnten.

- Einsatzprofil: Geben Sie genau an, wie sich Ihr Fahrverhalten zusammensetzt – Anteil der Straßenfahrt im Vergleich zur Streckennutzung, typische Streckenlängen, Sitzungsdauer und ob Sie an zeitgestoppten Wettbewerben teilnehmen.

- Montagebedingungen: Felgendurchmesser und Offset, vorhandene Bremsscheibengrößen sowie etwaige Einbaubeschränkungen durch Fahrwerksteile oder Felgendesigns.

- Aktuelle Systemprobleme: Welche Probleme möchten Sie lösen? Bremsfading, inkonsistentes Pedalgefühl, Bremszangenverformung oder einfach eine Leistungssteigerung?

- Ästhetische Vorlieben: Farbanforderungen, Oberflächenpräferenzen sowie der Wunsch nach individueller Kennzeichnung oder bestimmten optischen Elementen.

Kostenaspekte und Nutzenversprechen

Kommen wir zum Elefanten im Raum: Wie viel kosten Bremssättel für Autos, wenn man den Weg der maßgeschneiderten Schmiedetechnik geht? Die ehrliche Antwort ist, dass maßgefertigte geschmiedete Bremssättel eine erhebliche Investition im Vergleich zu Standardlösungen darstellen. Wenn man die Preispunkte von Brembo-Bremssätteln mit kundenspezifischen Spezifikationen vergleicht, müssen bei maßgeschneiderten geschmiedeten Optionen Aufpreise von 30 % bis über 100 % erwartet werden, abhängig von der Komplexität.

Bei der Kalkulation der Kosten für Autobremssättel sollte jedoch mehr berücksichtigt werden als nur der Anschaffungspreis:

- Langlebigkeit: Geschmiedete Bremssättel halten mehr Überholzyklen stand als gegossene Alternativen und reduzieren so langfristig die Ersatzkosten für ambitionierte Fahrer auf der Rennstrecke.

- Leistungssteigerung: Individuelle Spezifikationen eliminieren die Kompromisse, die bei serienmäßigen Größen unvermeidlich sind, und können dadurch die Rundenzeiten möglicherweise verbessern oder den Bremsweg messbar verkürzen.

- Wiederverkaufswert: Gut dokumentierte individuelle Bremssysteme von zertifizierten Herstellern können den Wiederverkaufswert eines Fahrzeugs steigern, insbesondere bei fahrzeugen, die auf den Einsatz auf der Rennstrecke ausgelegt sind.

- Sicherheitspuffer: Die Gewissheit, dass Ihre Bremsen speziell für Ihren Anwendungsfall konstruiert wurden, hat einen echten Wert, besonders unter anspruchsvollen Bedingungen.

Viele Enthusiasten fragen sich, ob sie Bremssättel in meiner Nähe lackieren lassen sollten oder doch lieber auf werkseitige Oberflächenbeschichtungen zurückgreifen. Während Aftermarket-Dienstleistungen zum Lackieren von Bremssätteln weit verbreitet sind, bieten Hersteller von Sonderanfertigungen in der Regel professionelle Pulverbeschichtung, Eloxierung oder Hochtemperaturlack im Produktionsprozess an. Die Kosten für das separate Lackieren von Bremssätteln können zwischen 50 und 200 US-Dollar pro Sattel liegen, wodurch die werkseitige Beschichtung bei Sonderanfertigungen oft kosteneffizienter ist.

Der Schlüssel zur optimalen Nutzung Ihrer Investition in maßgefertigte geschmiedete Bremssättel liegt in einer gründlichen Vorbereitung vor dem ersten Gespräch mit dem Hersteller. Kennen Sie Ihre Spezifikationen, verstehen Sie Ihre Prioritäten und arbeiten Sie mit zertifizierten Herstellern zusammen, die Sie bei den technischen Entscheidungen unterstützen können.

Mit Ihrem vorbereiteten Spezifikationspaket und den vorliegenden Herstellerfragen sind Sie bestens gerüstet, fundierte Entscheidungen für Ihr maßgeschneidertes Bremszangen-Projekt zu treffen. Die letzte Überlegung vor der endgültigen Entscheidung betrifft die ästhetische Anpassung, die die von Ihnen gewählten Leistungsvorteile ergänzt.

Ästhetische Individualisierung und professionelle Oberflächenveredelung

Sie haben in maßgefertigte, geschmiedete Bremszangen investiert, die exakt auf Ihre Spezifikationen ausgelegt sind. Nun stellt sich eine Frage, bei der Form und Funktion zusammenkommen: Wie veredeln Sie diese Premium-Komponenten? Die richtige Wahl der Oberflächenveredelung schützt Ihre Investition und sorgt jedes Mal für ein optisches Highlight, wenn jemand durch Ihre Räder blickt. Doch folgendes übersehen viele Enthusiasten: Die Entscheidung für die Oberflächenveredelung von geschmiedeten Bremszangen geht über die reine Farbauswahl hinaus.

Im Gegensatz zu serienmäßigen Alternativen erfordern maßgefertigte geschmiedete Bremszangen eine professionelle Oberflächenveredelung, die ihrer Premium-Konstruktion gerecht wird. Laut Carzwerk , dient die Lackierung der Bremssättel als Schutzbarriere gegen Schmutz, Dreck und Hitze, die durch intensives Bremsen entsteht. Bei geschmiedeten Bauteilen, die für hohe Belastungen auf der Rennstrecke und wiederholte Temperaturwechsel ausgelegt sind, beeinflusst die gewählte Oberflächenbehandlung direkt Haltbarkeit und Leistung.

Professionelle Oberflächenbehandlungen für geschmiedete Bremssättel

Drei Hauptverfahren zur Oberflächenbehandlung dominieren den Markt für individuelle Bremssättel, jedes mit eigenen Vorteilen je nach Anwendungsfall. Das Verständnis dieser Unterschiede hilft Ihnen, eine fundierte Entscheidung zu treffen, anstatt sich einfach für die bekannteste Option zu entscheiden.

| Oberflächenveredelung | Langlebigkeit | Wärmebeständigkeit | Farboptionen | Kostenüberlegungen |

|---|---|---|---|---|

| Anodieren | Ausgezeichnet – bildet eine integrale Oxidschicht, die nicht abplatzt oder abblättert | Hervorragend – hält Temperaturen von über 1.200 °F ohne Abnutzung stand | Eingeschränkte Farbpalette; Schwarz, Silber und einige Farben; abhängig von der Legierung | Mäßig bis hoch; erfordert spezielle Ausrüstung und Fachkenntnisse |

| Pulverbeschichtung | Sehr gut – dicker als Lack, äußerst beständig gegen Absplittern | Gut – die meisten Formulierungen halten 400–500 °F stand; Hochtemperaturvarianten erhältlich | Umfangreich; nahezu unbegrenzte Farbanpassung möglich | Mäßig; zur optimalen Ergebnisqualität wird eine professionelle Anwendung empfohlen |

| Hochtemperaturlack | Gut – erfordert ordnungsgemäße Vorbereitung und kann im Laufe der Zeit Nachbesserungen benötigen | Sehr gut – hochwertige Bremszangenfarbe hält Temperaturen von über 900 °F stand | Große Auswahl; breiteste verfügbare Farbvielfalt | Niedrigste Anschaffungskosten; Selbstmontage möglich, aber professionelle Durchführung liefert bessere Ergebnisse |

Anodieren zeichnet sich dadurch aus, dass keine Beschichtung hinzugefügt wird – stattdessen wird die Aluminiumoberfläche selbst umgewandelt. Laut Produkte veredeln verstärken eloxierte Oberflächen den Korrosionsschutz, erhöhen die Verschleißfestigkeit und verbessern das Erscheinungsbild. Die Oxidschicht wird Teil des Metalls, anstatt darauf aufzuliegen, was erklärt, warum eloxierte Oberflächen auch bei aggressivem Einsatz auf der Rennstrecke nicht abplatzen oder abblättern. Bei geschmiedeten Aluminiumbremszangen schafft dieses Verfahren außergewöhnliche Haltbarkeit mit einer Hitzebeständigkeit, die jede aufgebrachte Beschichtung übertrifft.

Pulverbeschichtung bietet die beste Kombination aus Haltbarkeit und Farbgestaltungsmöglichkeiten. Das elektrostatische Auftragungsverfahren erzeugt eine dickere und gleichmäßigere Beschichtung als herkömmliche Lacke. Carzwerk weist darauf hin, dass Pulverbeschichtung eine professionelle Lösung ist, die haltbarer ist als herkömmlicher Lack, und sich somit ideal für Enthusiasten eignet, die eine exakte Farbanpassung wünschen, ohne dabei an Schutzleistung einzubüßen.

Hochtemperaturlack bietet den zugänglichsten Einstieg. Hochwertige Formulierungen halten Temperaturen von bis zu 900 °F oder mehr stand, was für die meisten Straßen- und leichten Rennstreckenanwendungen ausreichend ist. Wie viel kostet das Anbringen von Farbe auf Bremssätteln mit dieser Methode? Selber sprühen kostet Materialien zwischen 20 und 50 USD, während professionelle Anstriche mit geeigneter Vorbehandlung typischerweise 50 bis 100 USD pro Bremssattel kosten.

Farbgestaltung, die Streckentemperaturen standhält

Bei der Auswahl von Farben für individuell lackierte Bremssättel gehen praktische Überlegungen über die persönliche Vorliebe hinaus. Ihre Farbwahl beeinflusst sowohl die Sichtbarkeit als auch das thermische Verhalten – Faktoren, die wichtig sind, wenn Sie diese Komponenten an ihre Leistungsgrenzen bringen.

Farbauswahlhilfe:

- Rot: Die klassische Leistungsaussage. Hohe Sichtbarkeit hinter den Rädern, universell als Leistungsindikator anerkannt. Passt gut zu den meisten Fahrzeugfarben.

- Schwarz: Zurückhaltende Eleganz, die Luxus- und Stealth-Bauten ergänzt. Zeigt Bremsstaub deutlicher, passt aber wunderbar zu dunklen Rädern.

- Bremssattel-Silber: OEM-inspiriertes Finish, das ein werkseitiges Aussehen beibehält und gleichzeitig aufgewertete Komponenten zur Geltung bringt. Hervorragend geeignet für Aufbauten, bei denen Raffinesse Vorrang vor auffälliger Optik hat.

- Gelb: Hochsichtbare Option, beliebt bei fahrwerksorientierten Bauten. Erzeugt einen starken visuellen Kontrast hinter den meisten Radkonstruktionen.

- Sonder-/Markenfarben: Passen Sie den Lackcode Ihres Fahrzeugs oder die Rennlackierung an. Erfordert eine professionelle Farbanpassung, schafft aber eine einheitliche visuelle Identität.

Wie hoch sind die Kosten für eine professionelle Lackierung von Bremssätteln? Rechnen Sie mit 250–500 USD für eine vollständige, professionelle Vier-Sattel-Lackierung, einschließlich ordnungsgemäßer Vorbereitung, Hochtemperatur-Primer, mehrerer Farbschichten und Klarlackschutz. Diese Investition ist bei geschmiedeten Sätteln sinnvoll, da sie einen hohen Wert besitzen und eine längere Lebensdauer aufweisen.

Bremssattelabdeckungen vs. Lackierung: Eine ehrliche Bewertung

Sie haben wahrscheinlich gesehen, dass Bremssattelabdeckungen als Alternative zur individuellen Lackierung von Bremssätteln angeboten werden. Betrachten wir diesen Vergleich ehrlich.

Bremssattelabdeckungen sind dekorative Hüllen, die über vorhandene Sättel geklipst werden und den Eindruck größerer und beeindruckenderer Bremskomponenten erzeugen. Sie sind deutlich günstiger als eine professionelle Oberflächenbehandlung und erfordern kein Demontieren. Allerdings weisen sie erhebliche Nachteile für Nutzer von geschmiedeten Sätteln auf:

- Wärmestau: Abdeckungen erzeugen eine isolierende Schicht, die die Wärmeabstrahlung verringert – was direkt einen der Hauptvorteile der Schmiedekonstruktion untergräbt.

- Bedenken hinsichtlich Authentizität: Erfahrene Enthusiasten erkennen Abdeckungen sofort als optische Zusatzteile und nicht als echte Leistungskomponenten.

- Passformprobleme: Abdeckungen können die Geometrie von individuellen Bremssätteln oder größere als serienmäßige Abmessungen, wie sie bei Schmiedeanwendungen üblich sind, beeinträchtigen.

- Fragen zur Haltbarkeit: Kunststoff- oder dünne Metallabdeckungen können klappern, verfärben oder durch thermisches Zyklen, das geschmiedete Bremssättel mühelos verkraften, altern.

Für jeden, der in maßgefertigte geschmiedete Bremssättel investiert hat, stellen Abdeckungen eine falsche Kostenersparnis dar. Sie haben bereits Komponenten gekauft, die es wert sind, gezeigt zu werden – eine ordnungsgemäße Oberflächenbehandlung schützt diese Investition und präsentiert das Original.

Ihre Investition in die Oberflächenveredelung maximieren

Aufgrund der gehobenen Qualität von geschmiedeten Bremssätteln bietet eine professionelle Oberflächenbearbeitung im Herstellungsprozess oft einen besseren Wert als eine Nachrüstung. Bei der Spezifizierung Ihrer individuellen Bremssättel sollten Sie Hersteller nach integrierten Oberflächenoptionen fragen. Fabrikseitig aufgebrachte Pulverbeschichtung oder Eloxierung gewährleisten eine ordnungsgemäße Oberflächenvorbereitung und eliminieren das Risiko von Transportschäden oder Beschädigungen vor der Endbearbeitung während der Montage.

Wenn Sie Bremssättel nach dem Kauf veredeln, bestimmt eine ordnungsgemäße Vorbereitung den Erfolg. Entfernen Sie alle Rückstände von Bremsflüssigkeit, entfetten Sie gründlich und stellen Sie eine vollständige Demontage sicher, bevor eine Beschichtung aufgebracht wird. Das Überspringen dieser Schritte führt zu Haftungsfehlern, die Ihre Investition in die Oberflächenbearbeitung vergeudet.

Ob Sie eine Anodisierung für maximale Haltbarkeit, eine Pulverbeschichtung für Farbflexibilität oder Hochtemperaturfarbe für einfache Zugänglichkeit wählen, das gewählte Finish sollte die technische Exzellenz Ihrer geschmiedeten Bremssättel ergänzen. Mit optimierter Leistung und Ästhetik sind Sie bereit, die endgültige Entscheidung für Ihr individuelles Bremssattelprojekt zu treffen.

Den nächsten Schritt hin zu maßgeschneiderten geschmiedeten Bremssätteln gehen

Sie haben einen Weg von der metallurgischen Wissenschaft über Kolbenkonfigurationen, anwendungsspezifische Überlegungen bis hin zu Oberflächenoptionen zurückgelegt. Nun ist es Zeit, alles zu einem handlungsorientierten Leitfaden zusammenzuführen, der Ihnen hilft, mit Zuversicht weiterzugehen. Welche Bremssättel verdienen Ihre Investition, und wie stellen Sie sicher, mit dem richtigen Hersteller zusammenzuarbeiten?

Maßgeschneiderte geschmiedete Bremssättel bieten messbare Vorteile durch eine ausgerichtete Kornstruktur, ausgeschlossene Porosität und überlegene Dichte – doch diese Vorteile sind nur von Bedeutung, wenn sie auf Anwendungen abgestimmt sind, die solche Anforderungen stellen.

Die richtige Investitionsentscheidung treffen

Lassen Sie uns die Erkenntnisse dieser detaillierten Analyse in ein klares Entscheidungsframework zusammenfassen. Maßgefertigte Bremssättel stellen eine erhebliche Investition dar, und zu wissen, wer am meisten davon profitiert, stellt sicher, dass Sie Ihr Geld sinnvoll ausgeben.

Maßgefertigte geschmiedete Bremssättel sind ideal für:

- Hochmotivierte Fahrspaß-Enthusiasten die monatlich an Veranstaltungen oder Wettbewerbsrennen teilnehmen und bei denen serienmäßige Bremsen unter Bremsfading leiden

- Schwerlastanwendungen die regelmäßig Anhänger ziehen, Lasten transportieren oder in bergigem Gelände fahren, wo andauernde Bremsbelastungen eine überlegene Wärmemanagement-Fähigkeit erfordern

- Fahrzeuge mit Hochleistungsanpassungen bei denen das Fahrzeuggewicht über 3.500 lbs liegt oder das Leistungsgewichtsverhältnis die Bremsanforderungen über die Serienkapazität hinaus erhöht

- Professionelle Rennanwendungen die eine präzise Abstimmung des Bremsbalances und eine nicht verhandelbare Zuverlässigkeit erfordern

- Enthusiasten, die spezifische Spezifikationen suchen die serienmäßige Lösungen nicht bieten können – individuelle Kolbendurchmesser, Kolbenanordnung oder Montagegeometrie

Wenn Sie Ihre Auswahl priorisieren, achten Sie auf:

- Herstellerzertifizierungen: Die IATF-16949-Zertifizierung weist auf strenge Qualitätskontrolle und Prozesskonsistenz hin

- Werkstoffgüten und Wärmebehandlung: Überprüfen Sie die angebotenen spezifischen Aluminiumlegierungen oder Stahlgüten sowie deren entsprechende Ausführungsangaben (Temper)

- Ingenieursunterstützung: Gehen Sie Partnerschaften mit Herstellern ein, die über eigene Ingenieurkapazitäten verfügen und Sie bei der Spezifikationsentscheidung unterstützen können

- Prototypenfertigungskapazitäten: Schnelle Prototypenfertigung beschleunigt die Entwicklung und erkennt Passprobleme, bevor die Serienproduktion festgelegt wird

- Produktionsflexibilität: Hersteller, die sowohl kleine Prototypenserien als auch Großserienfertigung anbieten, bieten langfristigen Partnerwert

Der Vorteil des Schmiedens multipliziert sich bei jeder Leistungskennzahl – Gewichtseinsparung, strukturelle Steifigkeit, Wärmeableitung und Ermüdungsbeständigkeit. Wenn Ihre Anwendung das Beste verlangt, liefert die geschmiedete Konstruktion die gewünschte Leistung.

Ihr Weg zu überlegener Bremsleistung

Bereit, voranzukommen? Der Erfolg Ihres maßgeschneiderten Bremssattelprojekts hängt davon ab, mit qualifizierten Herstellern zusammenzuarbeiten, die sowohl die Metallurgie als auch die Anforderungen der jeweiligen Anwendung verstehen. Achten Sie auf Lieferanten, die Folgendes nachweisen:

- Präzisions-Hot-Forging-Expertise: Der Schmiedeprozess selbst bestimmt die Kornausrichtung und die Optimierung der Dichte

- Erfahrung im Automobilbereich: Bremskomponenten erfordern Kenntnisse bezüglich thermischer Wechsellast, Ermüdungsanforderungen und sicherheitskritischer Aspekte

- Komplette Servicekapazitäten: Von der ersten Beratung über CNC-Bearbeitung, Wärmebehandlung, Oberflächenveredelung bis hin zur Qualitätsprüfung

- Effiziente Logistik: Strategisch günstig gelegene Produktionsstandorte in der Nähe wichtiger Häfen beschleunigen globale Lieferfristen

Hersteller wie Shaoyi (Ningbo) Metal Technology beispielhaft für diese Fähigkeiten, kombiniert mit der IATF-16949-Zertifizierung und eigenem Ingenieurwesen für robuste Automobilkomponenten. Der strategische Standort in der Nähe des Hafens von Ningbo ermöglicht eine effiziente globale Lieferung, während schnelle Prototyping-Fähigkeiten – bereits ab 10 Tagen – Ihre individuelle Entwicklungszeit beschleunigen. Egal, ob Sie Erstprototypen zur Passgenauigkeitsprüfung oder Großserienproduktionen für Renneinsätze benötigen, die Zusammenarbeit mit Herstellern, die dieses volle Spektrum anbieten, stellt den Erfolg Ihres Projekts sicher.

Über die Bremssattelkörper selbst hinaus sollten Sie berücksichtigen, wie individuelle Bremssattel-Lackierung oder professionelle Oberflächenveredelung in die optische Identität Ihres Fahrzeugs integriert werden. Viele qualifizierte Schmiedehersteller bieten integrierte Veredelungsoptionen an, die Ihre Investition schützen und gleichzeitig die ästhetische Aussagekraft liefern, die Ihre maßgefertigten Bremssättel verdienen.

Ihre Bremssättel, Bremsscheiben und das gesamte Bremssystem stellen die entscheidende Schnittstelle zwischen Fahrereingabe und Fahrzeugreaktion dar. Die Investition in eine maßgeschneiderte Schmiedekonstruktion stellt sicher, dass diese Schnittstelle genau dann einwandfrei funktioniert, wenn es am wichtigsten ist.

Der Weg vom Verständnis der Vorteile maßgefertigter geschmiedeter Bremssättel bis hin zur tatsächlichen Montage am Fahrzeug erfordert gezielte Schritte: Definition Ihrer Spezifikationen, Vorbereitung Ihrer Fahrzeugdaten, Einbindung qualifizierter Hersteller und die Verpflichtung zu einer ingenieurtechnischen Partnerschaft, die optimale Ergebnisse liefert. Mit dem erworbenen Wissen sind Sie bestens gerüstet, diesen Prozess sicher zu navigieren und die Bremsleistung zu erzielen, die Ihre Anwendung erfordert.

Häufig gestellte Fragen zu maßgefertigten geschmiedeten Bremssätteln

1. Sind aufgewertete Bremssättel die Investition wert?

Geschmiedete Bremszangen sind eine lohnenswerte Investition für bestimmte Anwendungen. Fahrer, die regelmäßig auf Rennstrecken unterwegs sind, schwere Anhänger ziehen oder Fahrzeuge mit einem Gewicht über 3.500 lbs einsetzen, profitieren am meisten von der geschmiedeten Bauweise. Die ausgerichtete Kornstruktur vermeidet Porosität und sorgt für eine überlegene Wärmeableitung sowie Ermüdungswiderstand, wodurch Bremsfading bei anspruchsvoller Nutzung vermieden wird. Für gelegentlichen, sportlichen Straßenbetrieb reichen jedoch Standard-Performance-Bremszangen möglicherweise aus. Bewerten Sie Ihre jährliche Streckenhäufigkeit, Fahrzeuggewicht und Fahrbelastung, bevor Sie eine Entscheidung treffen. Hersteller mit IATF-16949-Zertifizierung gewährleisten Qualität und machen die höhere Investition bei anspruchsvollen Leistungsanwendungen lohnenswert.

2. Sind OEM-Bremszangen besser als Aftermarket-Produkte?

OEM-Bremssättel bieten garantierte Passform und Qualität, bieten jedoch keine Anpassung an bestimmte Leistungsanforderungen. Kundenspezifische geschmiedete Aftermarket-Bremssättel überlegen gegenüber OEM-Optionen, wenn die Anwendung optimierte Spezifikationen erfordert. Im Gegensatz zu massenproduzierten OEM-Komponenten ermöglichen kundenspezifische geschmiedete Bremssättel maßgeschneiderte Kolbendurchmesser, Kolbenkonfigurationen und Materialgüten, die auf das Fahrzeuggewicht und die beabsichtigte Nutzung abgestimmt sind. Für werkseitig vorgegebene Alltagsfahrzeuge reichen OEM-Teile aus. Für den Rennstreckeneinsatz, schwere Anhängelasten oder Hochleistungs-Fahrzeugkonfigurationen bieten Aftermarket-Gussbremssättel von zertifizierten Herstellern messbare Vorteile hinsichtlich Steifigkeit, Gewichtsersparnis und Wärmeableitung, die OEM-Alternativen nicht erreichen können.

3. Warum sind Brembo-Bremssättel besser?

Brembo-Bremssättel erlangen ihren Ruf durch im Motorsport erprobte Schmiedeprozesse, die eine überlegene Steifigkeit, bessere Wärmeableitung und ein präziseres Bremspedalgefühl gewährleisten. Ihre geschmiedete Bauweise optimiert die Kornstruktur für ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht und vermeidet gleichzeitig Porosität, die zu hitzebedingten Ausfällen führen kann. Dennoch können maßgefertigte geschmiedete Sättel von qualifizierten Herstellern diese Vorteile erreichen oder sogar übertreffen, wenn die Spezifikationen genau auf Ihren Anwendungsfall zugeschnitten sind. Der entscheidende Vorteil eines jeden geschmiedeten Sattels, auch von Brembo, liegt in dem Fertigungsverfahren selbst und nicht allein in der Marke. Achten Sie bei der Auswahl von Alternativen auf IATF-16949-Zertifizierung und überprüfen Sie die internen Konstruktionskapazitäten.

4. Welche Vorteile bieten Einscheiben-Sättel?

Einteilige geschmiedete Bremssättel werden aus einem einzigen Stück geschmiedetem Metall gefräst, wodurch Verbindungsstellen oder Nähte vermieden werden, die unter extremen Klemmkräften nachgeben könnten. Diese einteilige Konstruktion sorgt für erhöhte Steifigkeit, was sich in ein direkteres Bremspedalgefühl und eine gleichmäßigere Belag-Scheibe-Kontaktierung beim aggressiven Bremsen äußert. In Kombination mit der durch das Schmieden optimierten Korngestaltung nutzen einteilige Sättel die metallurgischen Vorteile des Schmiedeprozesses voll aus. Sie überzeugen besonders im Rennstreckeneinsatz, wo Mehrkolben-Anordnungen enorme Kräfte erzeugen. Der Nachteil ist der höhere Fertigungsaufwand und die damit verbundenen Kosten, weshalb sie sich besser für reine Leistungs-Fahrzeuge eignen als für ausschließlich straßenzugelassene Fahrzeuge.

5. Wie lange dauert die Herstellung maßgefertigter geschmiedeter Bremssättel?

Die Produktion von maßgefertigten geschmiedeten Bremssätteln umfasst in der Regel 40–45 Tage nach Auftragsbestätigung, wobei die gesamte Zeitspanne zusätzliche Phasen einschließt. Die Festlegung der Spezifikationen gemeinsam mit Ingenieuren benötigt 1–3 Wochen, um Bohrungsgrößen, Kolbenkonfigurationen und Materialgüten endgültig zu definieren. Optionaler schneller Prototypenbau zur Passgenauigkeitsprüfung kann bereits in 10 Tagen abgeschlossen sein. Der internationale Versand verlängert die Lieferzeit um 1–2 Wochen, abhängig vom Standort. Hersteller, die strategisch in der Nähe großer Häfen wie Ningbo angesiedelt sind, beschleunigen die globale Lieferung. Planen Sie insgesamt 8–12 Wochen vom ersten Anfrage bis zur Installation ein und berücksichtigen Sie Pufferzeit für eventuelle Anpassungen der Spezifikationen während der technischen Beratungsphase.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —