Maßgeschneidertes Aluminium-Blech: 9 wesentliche Punkte vor der Bestellung

Grundlagen von kundenspezifischem Aluminiumblech verstehen

Wenn Sie eine moderne Produktionsstätte betreten, werden Sie überall Aluminium bemerken. Von Aerospace-Komponenten bis hin zu architektonischen Elementen – dieses vielseitige Material prägt unzählige Produkte, die wir täglich nutzen. Doch hier ist der Punkt: Nicht alle Aluminiumbleche sind gleich. Das Verständnis für den Unterschied zwischen Standard-Alublechen und kundenspezifisch gefertigten Varianten kann Ihnen bei Ihrem nächsten Projekt Zeit, Geld und Ärger ersparen.

Kundenspezifisches Aluminiumblech bezeichnet Aluminiumbleche, die speziell für bestimmte Projekterfordernisse gefertigt werden, anstatt in vordefinierten, standardmäßigen Ausführungen erworben zu werden. Während standard-Alubleche in festen Abmessungen , Stärken und Oberflächen erhältlich sind, werden kundenspezifische Aluminiumprodukte von Grund auf genau nach Ihren Vorgaben angefertigt.

Was macht Aluminiumblech kundenspezifisch

Stellen Sie sich standardmäßiges Aluminiumblech wie Kleidung vom Ständer vor. Es eignet sich für allgemeine Zwecke, aber die Passform könnte unvollkommen sein. Die maßgeschneiderte Fertigung hingegen ist vergleichbar damit, dass ein Schneider etwas speziell für Sie anfertigt. Der Aluminiumumformprozess beginnt mit dem Verständnis Ihrer Anwendungsanforderungen und schreitet dann über die Materialauswahl, präzise Schneid-, Form- und Oberflächenbearbeitungsschritte fort.

Mehrere grundlegende Eigenschaften kennzeichnen maßgeschneiderte Arbeiten:

- Genaue Abmessungen: Teile, die exakt nach Maß und mit engen Toleranzen geschnitten sind, statt Standardplatten von 4 mal 8 Fuß

- Gezielte Legierungsauswahl: Die richtige Aluminiumgüte wird basierend auf den Anforderungen an Festigkeit, Korrosionsbeständigkeit und Umformbarkeit ausgewählt

- Angepasste Oberflächenbeschichtungen: Optionen von Eloxieren bis Pulverbeschichtung, abgestimmt auf ästhetische und funktionale Anforderungen

- Anwendungsbezogene Spezifikationen: Jeder Aspekt wird danach ausgelegt, wie das Bauteil in seiner vorgesehenen Umgebung funktionieren soll

Warum Hersteller Individualisierung gegenüber Standardmaterialien bevorzugen

Standard-Aluminiumbleche bieten Bequemlichkeit und geringere Anfangskosten für allgemeine Anwendungen wie Dachpaneele oder einfache Lüftungssysteme. Diese Bequemlichkeit bringt jedoch erhebliche Einschränkungen mit sich. Projekte, die Präzision, komplizierte Designs oder nichtstandardmäßige Abmessungen erfordern, können durch vorgefertigte Lösungen nicht effektiv bedient werden.

Branchen wie Automobil, Luft- und Raumfahrt, Elektronik und industrielle Fertigung benötigen zunehmend Bauteile, die exakten Spezifikationen entsprechen und anspruchsvollen Betriebsbedingungen standhalten. Laut fachleuten der Branche bietet kundenspezifisches Blech die strukturelle Integrität, funktionale Präzision und ästhetische Anspruchsvollheit, die Standardlösungen nicht liefern können.

Das unterscheidet kundenspezifische von standardmäßigen Aluminiumblechprodukten:

- Flexibilität bei der Konstruktion: Komplexe Formen und aufwändige Merkmale, die ohne Beeinträchtigung der Materialintegrität realisierbar sind

- Dimensionsgenauigkeit: Toleranzen im Tausendstel-Zoll-Bereich statt ungefährer Passform

- Materialoptimierung: Weniger Abfall, da Teile speziell für Ihr Projekt zugeschnitten werden

- Integrierte Oberflächenveredelung: Oberflächenbehandlungen, die im Fertigungsprozess integriert angewendet werden

- Qualitätssicherung: Inspektion in jeder Phase stellt sicher, dass die Teile die Leistungsanforderungen erfüllen

Die steigende Nachfrage über alle Branchen hinweg spiegelt eine einfache Tatsache wider: Wenn Leistung und Zuverlässigkeit entscheidend sind, liefert kundenspezifisches Aluminiumblech Ergebnisse, die Standardmaterialien nicht erreichen können. Egal, ob Sie Teile für Elektronikgehäuse, HLK-Komponenten oder Präzisionsmaschinen beschaffen – das Verständnis dieser Grundlagen ermöglicht es Ihnen, fundiertere Einkaufsentscheidungen zu treffen.

Leitfaden zur Auswahl der geeigneten Aluminiumlegierung für jede Anwendung

Nachdem Sie nun wissen, was kundenspezifisches Aluminiumblech ausmacht, folgt die nächste entscheidende Entscheidung: die Wahl der richtigen Legierung. Klingt kompliziert? Muss es nicht sein. Stellen Sie sich Aluminiumlegierungen wie verschiedene Stahlsorten oder Holzarten vor. Jede bringt spezifische Vorteile mit sich, und die falsche Wahl kann Ihr gesamtes Projekt gefährden.

Aluminiummetall ist kein universell einsetzbares Material. Die Wahl der Legierung beeinflusst direkt wie Ihre Bauteile unter Belastung abschneiden , Korrosion widerstehen, Schweißungen aufnehmen und zu komplexen Formen verarbeitet werden können. Eine fundierte Entscheidung hier spart kostspielige Nacharbeiten und stellt sicher, dass Ihr kundenspezifisches Aluminium-Blech den Anforderungen der Praxis standhält.

Übersicht gängiger Aluminiumlegierungen für Blechbearbeitungsprojekte

Beim Durchsehen von Spezifikationen stoßen Sie auf vierstellige Zahlen wie 3003, 5052, 6061 und 7075. Dies sind keine zufälligen Codes. Sie kennzeichnen spezifische Aluminiumlegierungsgruppen, die jeweils für unterschiedliche Leistungsmerkmale entwickelt wurden.

Laut branchenüblichen Vergleichsdaten für Legierungen bestimmen die primären Legierungselemente das Verhalten jeder Sorte:

- 3003 (Aluminium-Mangan): Enthält Mangan als Hauptlegierungselement, wodurch die Korrosionsbeständigkeit und Festigkeit gegenüber reinem Aluminium verbessert wird

- 5052 (Aluminium-Magnesium): Magnesium bietet hervorragende Korrosionsbeständigkeit und gute Festigkeit ohne Wärmebehandlung

- 6061 (Aluminium-Magnesium-Silizium): Kombiniert Magnesium und Silizium für Festigkeit, Korrosionsbeständigkeit und hervorragende Bearbeitbarkeit

- 7075 (Aluminium-Zink): Zink erzeugt eine der stärksten verfügbaren Aluminiumlegierungen, die im Luft- und Raumfahrtbereich bevorzugt wird

Hier finden Sie einen umfassenden Vergleich, der Ihre Auswahl unterstützt:

| Legierung | Korrosionsbeständig | Formbarkeit | Schweigfähigkeit | Festigkeitsbewertung | Ideale Anwendungen |

|---|---|---|---|---|---|

| 3003 | Gut | Exzellent | Exzellent | - Einigermaßen | Dachbedeckungen, Kochutensilien, Vorratsbehälter, HLK-Komponenten |

| 5052 | Exzellent | Exzellent | Exzellent | Gut | Marineausrüstung, medizinische Geräte, Kraftstofftanks, Druckbehälter |

| 6061 | Gut | Exzellent | Exzellent | Exzellent | Strukturelle Bauteile, Rohrleitungen, Fahrradrahmen, elektrische Ausrüstung |

| 7075 | Exzellent | Niedrig | Niedrig | Vorgesetzter | Luft- und Raumfahrtstrukturen, militärische Anwendungen, leistungsstarke Automobilteile |

Abstimmung der Legierungseigenschaften auf Ihre Anwendungsanforderungen

Zahlen in einem Diagramm erzählen nur einen Teil der Geschichte. Was bedeuten diese Eigenschaften tatsächlich, wenn Ihre Bauteile im Einsatz sind? Lassen Sie uns jede Eigenschaft in praktischen Begriffen erläutern.

Korrosionsbeständigkeit: Werden Ihre Teile Feuchtigkeit, Salzwasser oder chemischen Einwirkungen ausgesetzt sein? Aluminiumblech der Sorte 5052 überzeugt in maritimen Umgebungen genau deshalb, weil es kein Kupfer enthält und somit natürlicherweise resistent gegen Abbau durch Salzwasser ist. Wenn Sie Bootsrümpfe oder Außenbeschilderungen fertigen, spielt dies eine weitaus größere Rolle als bei Inneneinhausungen für elektrische Komponenten.

Formbarkeit: Wie viel Biegen, Formen oder Ziehen erfordert Ihr Design? Legierungen wie Aluminium 3003 und 5052 lassen sich biegen, ohne zu reißen, und eignen sich daher ideal für komplexe Geometrien. Die Härte von 7075 hingegen widersetzt sich der Umformung, weshalb es besser für maschinell bearbeitete Teile geeignet ist statt für gebogene Blechkomponenten.

Schweissbarkeit: Erfordert die Montage Schweißen? Laut Experten für Blechbearbeitung neigt 7075 nach dem Schweißen zum Reißen, weshalb mechanische Verbindungselemente bei hochfesten Anwendungen vorzuziehen sind. Sowohl 5052 als auch 6061 lassen sich hervorragend für strukturelle Baugruppen verschweißen.

Festigkeitsklasse: Welche Belastungen müssen Ihre Teile aushalten? 6061 bietet ein hervorragendes Gleichgewicht zwischen Festigkeit und Verarbeitbarkeit, was erklärt, warum es die beliebteste und kosteneffizienteste Legierung für allgemeine Anwendungen ist. Wenn das Verhältnis von Festigkeit zu Gewicht entscheidend ist, liefert 7075 etwa die 1,5-fache Festigkeit von 6061.

Wärmebehandelbarkeit: Können Sie die Eigenschaften durch Wärmebehandlung verbessern? 5052 ist nicht wärmebehandelbar und stützt sich stattdessen auf Kaltverfestigungsverfahren zur Aushärtung. Sowohl 6061 als auch 7075 reagieren ausgezeichnet auf Wärmebehandlungsverfahren wie T6-Aushärtung, wodurch Sie die mechanischen Eigenschaften nach der Fertigung optimieren können.

Ein häufiges Missverständnis besteht darin, Aluminium mit Aluminiumstahlblechen zu verwechseln. Dies sind völlig unterschiedliche Materialien. Aluminiumlegierungen enthalten keinen Stahl. Die Verwirrung entsteht typischerweise durch Oberflächenbehandlungen wie das Feuerverzinken, die Stahl-Aluminium-Verbundwerkstoffe für spezielle Dachanwendungen erzeugen.

Für Anwendungen mit eloxiertem Aluminiumblech eignet sich 6061 hervorragend, da es eine gleichmäßige Schutzschicht erzeugt, die sowohl das Aussehen als auch die Haltbarkeit verbessert. Wenn Ihr Projekt farbige oder klare Eloxalschichten erfordert, sollten Sie dies frühzeitig bei der Auswahl der Legierung berücksichtigen.

Die Wahl der richtigen Legierung dreht sich nicht darum, die „beste“ Option zu finden. Es geht darum, die Materialeigenschaften auf Ihre spezifischen Leistungsanforderungen, Verarbeitungsbedürfnisse und Budgetbeschränkungen abzustimmen. Mit dieser Grundlage sind Sie bereit, die nächste entscheidende Spezifikation anzugehen: die Auswahl von Dicke und Gauge.

Einfache Auswahl von Dicke und Gauge

Sie haben Ihre Legierung ausgewählt. Nun stellt sich die Frage, die viele Erstkäufer vor Probleme stellt: Wie dick sollte Ihr Aluminiumblech sein? Das Gaugesystem sorgt für zusätzliche Verwirrung, da es entgegen der Erwartung funktioniert. Keine Sorge – sobald Sie die Logik verstanden haben, wird die richtige Entscheidung bezüglich der Dicke einfach.

Die Dicke von Aluminiumblechen beeinflusst direkt die strukturelle Leistung, das Gewicht, die Formbarkeit und die Kosten. Eine falsche Wahl bedeutet entweder ein Überdimensionieren (Geldverschwendung für Material, das nicht benötigt wird) oder ein Unterdimensionieren (Risiko des Bauteilversagens). Keines dieser Ergebnisse trägt zum Erfolg Ihres Projekts bei.

Entschlüsselung der Aluminiumblech-Dickenbezeichnungen (Gauge)

Hier kommt der kontraintuitive Teil: niedrigere Gauge-Zahlen bedeuten dickere Materialien . Eine 16-Gauge-Aluminiumdicke beträgt etwa 1,29 mm, während ein 18-Gauge-Aluminiumblech dünner ist mit ca. 1,02 mm. Diese umgekehrte Beziehung geht auf die Drahtziehverfahren des 19. Jahrhunderts zurück, bei denen die Gauge-Angabe angab, wie oft das Metall durch Ziehwerkzeuge gezogen wurde. Mehr Durchläufe erzeugten dünnere Drähte und damit höhere Gauge-Zahlen.

Laut den Branchenstandards für die Fertigung ist das Dickenmesssystem (Gauge) nicht universell für alle Metalle. Eine Stahlblechstärke von 18 Gauge misst 0,0478 Zoll Dicke, während 18 Gauge Aluminium nur 0,0403 Zoll beträgt. Die Verwendung eines falschen Gauge-Diagramms führt dazu, dass Material bestellt wird, das für Ihren Anwendungsfall entweder zu dick oder zu dünn ist.

Bei der Arbeit mit kundenspezifischem Aluminiumblech werden Sie auf das Brown-&-Sharpe-Gauge-System (auch American Wire Gauge oder AWG genannt) als Standard für Nichteisenmetalle wie Aluminium stoßen. Hier ist eine praktische Referenztabelle:

| Dickennummer | Dicke (Zoll) | Dicke (mm) | Typische Anwendungen | Relativer Preis |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Kraftstofftanks, Fahrzeugrahmen, schwere Strukturverkleidungen | Hoch |

| 12 | 0.0808 | 2.05 | Hochdruckbehälter, Karosserien, Werkzeugkästen | Mittel-Hoch |

| 14 | 0.0641 | 1.63 | Rahmen für Solarpaneele, HLK-Kanäle, industrielle Gehäuse | Mittel |

| 16 | 0.0508 | 1.29 | Schilder, Geländer, Dachkonstruktionen | Mittel |

| 18 | 0.0403 | 1.02 | Ästhetische Verkleidungen, Falzbleche, Leichtplatten | Niedrig-Mittel |

| 20 | 0.0320 | 0.81 | Flugzeugverkleidungen, leichte Gehäuse, Getränkedosen | Niedrig |

| 22 | 0.0253 | 0.64 | Haushaltsgeräte, Typenschilder, dekorative Zierleisten | Niedrig |

| 24 | 0.0201 | 0.51 | Isolierumhüllungen, Automobilzierteile | Niedrig |

Ein 1/8-Zoll-Aluminiumblech (manchmal in Suchanfragen als 1 8 Aluminiumblech geschrieben) entspricht ungefähr 0,125 Zoll oder etwa einem Material der Dicke 8 Gauge. Diese Dicke fällt in den Bereich von Platten und nicht von Blechen und wird für anspruchsvolle Konstruktionsanwendungen mit erheblichem Traglastbedarf eingesetzt.

Wie die Dicke die Leistung und die Kosten beeinflusst

Die Dicke betrifft nicht nur die Festigkeit. Sie erfordert eine Abwägung zwischen vier konkurrierenden Faktoren, die Sie anhand Ihrer Projektanforderungen gegeneinander abwägen müssen:

- Strukturelle Integrität: Dickeres Material widersteht Verbiegung, Dellen und Ermüdungsversagen unter Belastung. Entscheidend für tragende Bauteile.

- Gewichtsaspekte: Jede Erhöhung der Dicke erhöht das Gewicht. In Luft- und Raumfahrt sowie im Automobilbau wird oft dünnes Aluminiumblech verlangt, um die Masse zu minimieren.

- Formbarkeit: Dünnere Bleche lassen sich leichter mit kleineren Biegeradien verbiegen. Dickere Materialien benötigen größere Biegeradien, um Risse zu vermeiden.

- Kostenerwägungen: Die Materialkosten steigen proportional mit der Dicke. Ein Blech mit 10 Gauge kostet pro Quadratfuß etwa das Doppelte eines Blechs mit 20 Gauge.

Nach richtlinien zur Aluminiumspezifikation , Material mit einer Dicke über 6 mm (ca. 0,236 Zoll) wechselt von der Blechklassifizierung zur Plattenklassifizierung. Dieser Unterschied ist wichtig, da für Platten in der Regel andere Fertigungsverfahren und -geräte erforderlich sind.

Wann sollten Sie dünnes Aluminiumblech gegenüber dickeren Optionen wählen? Anwendungsspezifische Empfehlungen helfen bei dieser Entscheidung:

- Schilder-Anwendungen: 16 bis 20 Gauge bietet ausreichende Steifigkeit für Innenschilder, während das Gewicht überschaubar bleibt. Für Außenschilder kann 14 Gauge aufgrund des Windwiderstands erforderlich sein.

- Automobilverkleidungen: 18 bis 22 Gauge bietet ein ausgewogenes Verhältnis zwischen Umformbarkeit für komplexe Kurven und ausreichender Festigkeit für Karosserieteile. Für strukturelle Bauteile sind 10 bis 14 Gauge erforderlich.

- HLK-Komponenten: 14 bis 18 Gauge erfüllt die Druckanforderungen für Lüftungskanäle und ermöglicht gleichzeitig eine einfache Biegung und Kantenverbindung während der Installation.

- Strukturelle Anwendungen: 10 bis 14 Gauge liefert die notwendige Tragfähigkeit für Rahmen, Halterungen und Stützbauteile.

Ein oft übersehener kritischer Faktor betrifft die Dicken-Toleranzen. Die Angabe in Spezifikationsdiagrammen stellt die Nenndicke dar, keinen exakten Wert. Industriestandards wie ASTM B209 legen akzeptable Toleranzbereiche fest, die je nach Blechbreite und -dicke variieren. Für Präzisionsanwendungen geben Sie Ihren erforderlichen Toleranzbereich an und fordern Sie ein Werkstoffprüfzeugnis an, das die tatsächlich gemessene Dicke bei Lieferung bestätigt.

Nachdem Sie Ihre Legierung und Dicke festgelegt haben, besteht der nächste Schritt darin, zu verstehen, wie verschiedene Fertigungsmethoden Ihre kundenspezifischen Aluminiumblechteile beeinflussen.

Fertigungsmethoden und Präzisionsfähigkeiten

Ihre Legierung ist ausgewählt, Ihre Dicke festgelegt. Nun kommt die Frage, die die Qualität Ihres Endteils bestimmt: Wie werden Ihre kundenspezifischen Aluminiumblechteile tatsächlich geschnitten? Das Verständnis der Fertigungsmethoden ist nicht nur akademisches Wissen. Es wirkt sich direkt auf Toleranzen, Kantenqualität, Lieferzeit und Projektkosten aus.

Wenn Sie herausfinden, wie Aluminiumbleche geschnitten werden können, stoßen Sie auf vier Haupttechnologien: Laserschneiden, CNC-Fräsen, Wasserstrahlschneiden und Stanzen. Jede dieser Technologien bietet je nach Materialstärke, Designkomplexität und Produktionsvolumen unterschiedliche Vorteile. Im Folgenden erläutern wir die Leistungsmerkmale der einzelnen Verfahren, damit Sie eine fundierte Entscheidung treffen können.

Vergleich von Schneidtechnologien für Aluminiumblech

Die beste Methode zum Schneiden von Aluminiumblech hängt vollständig von Ihren spezifischen Anforderungen ab. Was für dünne dekorative Platten hervorragend funktioniert, kann bei dicken strukturellen Bauteilen völlig versagen. Laut fertigungsspezialisten bei SendCutSend fließen Materialauswahl, Abmessungen, Toleranzen und Nachbearbeitungsanforderungen alle in die Auswahl des idealen Schneidverfahrens ein.

Hier ist ein umfassender Vergleich, der Ihre Entscheidung beim Aluminiumschneiden unterstützt:

| Fertigungsmethode | Präzisions-Toleranz | Kantenqualität | Dickenkapazität | Relative Geschwindigkeit | Kostenfaktor |

|---|---|---|---|---|---|

| Laserschneiden | ±0,005" (0,13 mm) | Ausgezeichnet (bei dickem Material kann Entgraten erforderlich sein) | Bis zu 1,0" (25,4 mm) | Am schnellsten (bis zu 2.500 in/min) | Niedrig bis Mittel |

| CNC-Fräser | ±0,005" (0,13 mm) | Sehr gut (überlegene Oberfläche bei Kunststoffen und Verbundwerkstoffen) | Variiert je nach Material | Mittel | Mittel |

| Wasserstrahlschneiden | ±0,005" (0,13 mm) | Ausgezeichnet (keine Grate oder Schlacke) | Bis zu mehreren Zoll | Langsamste | Höher |

| Stempel | ±0,005" bis ±0,015" | Gut (kann nachbearbeitet werden müssen) | Typischerweise bis zu 0,25" (6,35 mm) | Sehr schnell (hohe Stückzahl) | Niedrig pro Einheit (hohe Werkzeugkosten) |

Laserschneiden: Hochleistungs-Fasermodule mit Leistungen von 4 kW bis 12 kW verwenden einen verstärkten Lichtstrahl, um Aluminium entlang einer vorgegebenen Bahn zu schmelzen, zu verbrennen und zu verdampfen. Dieses Verfahren ermöglicht eine außergewöhnliche Geschwindigkeit und Präzision beim Schneiden von Aluminiumblechen. Laut Branchendaten können Geschwindigkeiten von bis zu 2.500 Zoll pro Minute erreicht werden, während gleichzeitig enge Toleranzen eingehalten werden. Das Verfahren erzeugt einen geringen „Kerf“ (Schnittbreite – die Menge des Materials, die beim Schneiden entfernt wird), und erfahrene Konstrukteure gleichen diesen automatisch in ihrer Programmierung aus.

Ein Aspekt beim Laserschneiden ist die wärmeeinflusste Zone (HAZ). Da Laserverfahren thermische Prozesse sind, können benachbarte Materialbereiche leichte Eigenschaftsänderungen erfahren. Aufgrund der extrem hohen Schneidgeschwindigkeit und des geringen Strahldurchmessers wird jedoch die Wärmeübertragung deutlich minimiert. Bei einfachen Geometrien ist die wärmeeinflusste Zone praktisch nicht vorhanden.

CNC-Fräsen: Im Gegensatz zum thermischen Schneiden verwenden CNC-Fräser einen rotierenden Hartmetallfräser, der in einer computergesteuerten Spindel montiert ist. Der Fräser taucht in das Material ein und bewegt sich entlang vorprogrammierter Bahnen. Diese Methode eignet sich hervorragend für Kunststoffe, Verbundwerkstoffe und Holz, verarbeitet aber auch Aluminium effektiv. Die resultierende Oberflächenqualität übertrifft oft die des Laserschneidens, insbesondere bei dickeren Materialien.

CNC-Fräsen hat jedoch Einschränkungen. Innenecken können nicht schärfer sein als der Durchmesser des Fräsers (typischerweise 1/8 Zoll), weshalb an allen Innenecken ein minimaler Radius von 0,063 Zoll erforderlich ist. Zusätzlich halten kleine Spannlaschen die Teile während der Bearbeitung fest, was geringfügige Spuren hinterlassen kann, die manuell nachbearbeitet werden müssen.

Wasserstrahlschneiden: Dieses Verfahren verwendet extrem hochdrückiges Wasser (bis zu 60.000 PSI), das mit fein gemahlenem Granatschleifmittel gemischt ist. Der Strahl erodiert das Material, ohne Wärme zu erzeugen, wodurch HAZ-Bedenken vollständig entfallen. Dadurch eignet sich der Wasserstrahlschnitt ideal für Anwendungen, bei denen thermische Einflüsse unzulässig sind, wie beispielsweise bei Luftfahrtkomponenten mit strengen Anforderungen an die Materialeigenschaften.

Der Kompromiss? Das Schneiden mit Wasserstrahl ist deutlich langsamer als das Laserschneiden und verursacht in der Regel höhere Kosten pro Bauteil. Bei schwer zu bearbeitenden Materialien oder wenn die Kantenqualität oberste Priorität hat, rechnet sich die Investition jedoch.

Stanzen: Bei der Massenfertigung werden mit gehärteten Werkzeugen mittels eines einzigen Presshubs Aluminiumbleche geschert oder geformt. Sobald die Werkzeuge hergestellt sind, können Bauteile äußerst schnell und mit geringen Stückkosten produziert werden. Die Einschränkung liegt in den hohen initialen Werkzeugkosten, die sich nur bei größeren Stückzahlen wirtschaftlich rechnen.

Welche Fertigungsmethode passt zu Ihrem Projekt

Die Wahl der Methode zum Schneiden von Aluminiumblechen beginnt mit dem Verständnis Ihrer Prioritäten. Stellen Sie sich folgende Fragen:

- Welche Toleranz benötigen Sie tatsächlich? Wenn ±0,009" ausreicht, kommt Wasserstrahlschneiden infrage. Benötigen Sie ±0,005" oder enger, eignen sich Laser- oder CNC-Fräsen besser.

- Wie dick ist Ihr Material? Dünne Bleche bevorzugen das Laserschneiden. Dickere Platten erfordern möglicherweise Wasserstrahlschneidanlagen.

- Spielt Wärmeempfindlichkeit eine Rolle? Luft- und Raumfahrt sowie bestimmte industrielle Anwendungen verbieten thermische Verfahren vollständig.

- Wie hoch ist Ihr Produktionsvolumen? Prototypen und geringe Stückzahlen eignen sich für Laser- oder Wasserstrahlschneiden. Hohe Stückzahlen rechtfertigen die Investition in Stanzwerkzeuge.

- Welche Kantenqualität ist akzeptabel? Teile, die keine sekundäre Nachbearbeitung erfordern, profitieren von den burrfreien Kanten des Wasserstrahlschneidens.

Neben dem Schneiden umfasst Ihr Fertigungsworkflow wahrscheinlich sekundäre Arbeitsschritte. Laut PEKO Precision durchläuft ein vollständiger Blechfertigungsprozess typischerweise folgende Phasen:

- Konstruktion und Programmierung: CAD-Dateien werden in Maschinenanweisungen umgewandelt, wobei Werkzeugbahnen für Ihre gewählte Schneidmethode optimiert werden

- Schnitt: Ihr ausgewählter Prozess erzeugt die Grundgeometrie des Teils aus flachem Blechmaterial

- Biegen und Formen: Kantpressen oder Umformgeräte formen flache Ausrisse zu dreidimensionalen Bauteilen. Wichtige Aspekte sind Biegezugabe, Federrücklaufkompensation und Mindestradien, um Rissbildung zu vermeiden

- Verbindung: Zu montierende Teile durchlaufen Schweiß-, Niet- oder mechanische Verbindungsvorgänge

- Fertigstellung: Oberflächenbehandlungen wie Entgraten, Eloxieren oder Pulverbeschichten bereiten die Teile für den Endgebrauch vor

Das Verständnis dieses Arbeitsablaufs hilft Ihnen, effektiv mit Fertigungspartnern zu kommunizieren. Wenn Sie Angebote für kundenspezifische Aluminiumblechteile anfordern, geben Sie nicht nur die Schneidanforderungen an, sondern auch alle Biege-, Umform- oder Oberflächenbearbeitungsschritte, die Ihr Design erfordert.

Jede Fertigungsentscheidung wirkt sich auf den gesamten Produktionsprozess aus. Die richtige Schneidmethode in Kombination mit geeigneten Sekundäroperationen liefert Bauteile, die Ihren Spezifikationen entsprechen, ohne unnötige Kosten oder Verzögerungen zu verursachen. Nachdem die Grundlagen der Fertigung behandelt wurden, sehen wir uns nun an, wie Oberflächenveredelungen und Schutzbehandlungen Ihre Aluminiumteile verbessern können.

Oberflächenveredelungen und Schutzbehandlungen

Ihre kundenspezifischen Aluminiumblechteile sind zugeschnitten, geformt und bereit für den letzten Schritt, der oft über ihre Leistung entscheidet: die Oberflächenveredelung. Stellen Sie sich vor, Sie erhalten wunderschön gefertigte Komponenten, sehen aber innerhalb weniger Monate, wie sie korrodieren, Kratzer bekommen oder stumpf aussehen. Die richtige Oberfläche verhindert dieses Szenario vollständig.

Oberflächenbehandlungen dienen nicht nur dazu, Bauteile optisch ansprechend zu gestalten. Sie schützen vor Umwelteinflüssen, erhöhen die Haltbarkeit und können sogar funktionelle Eigenschaften wie elektrische Leitfähigkeit oder Lackhaftung verbessern. Laut Aluminium-Oberflächenspezialisten von Comhan erfüllen Oberflächenbehandlungen drei Hauptzwecke: den Werkstoff schützen, das Erscheinungsbild verschönern und eine bessere Haftung für nachfolgende Beschichtungen gewährleisten.

Oberflächenfinish-Optionen, die Ihre Bauteile verändern

Beim Bestellen von kundenspezifischen Aluminiumblechen stoßen Sie auf mehrere Oberflächenkategorien. Jede bietet je nach Anwendungsanforderungen, Budget und ästhetischen Vorlieben unterschiedliche Vorteile.

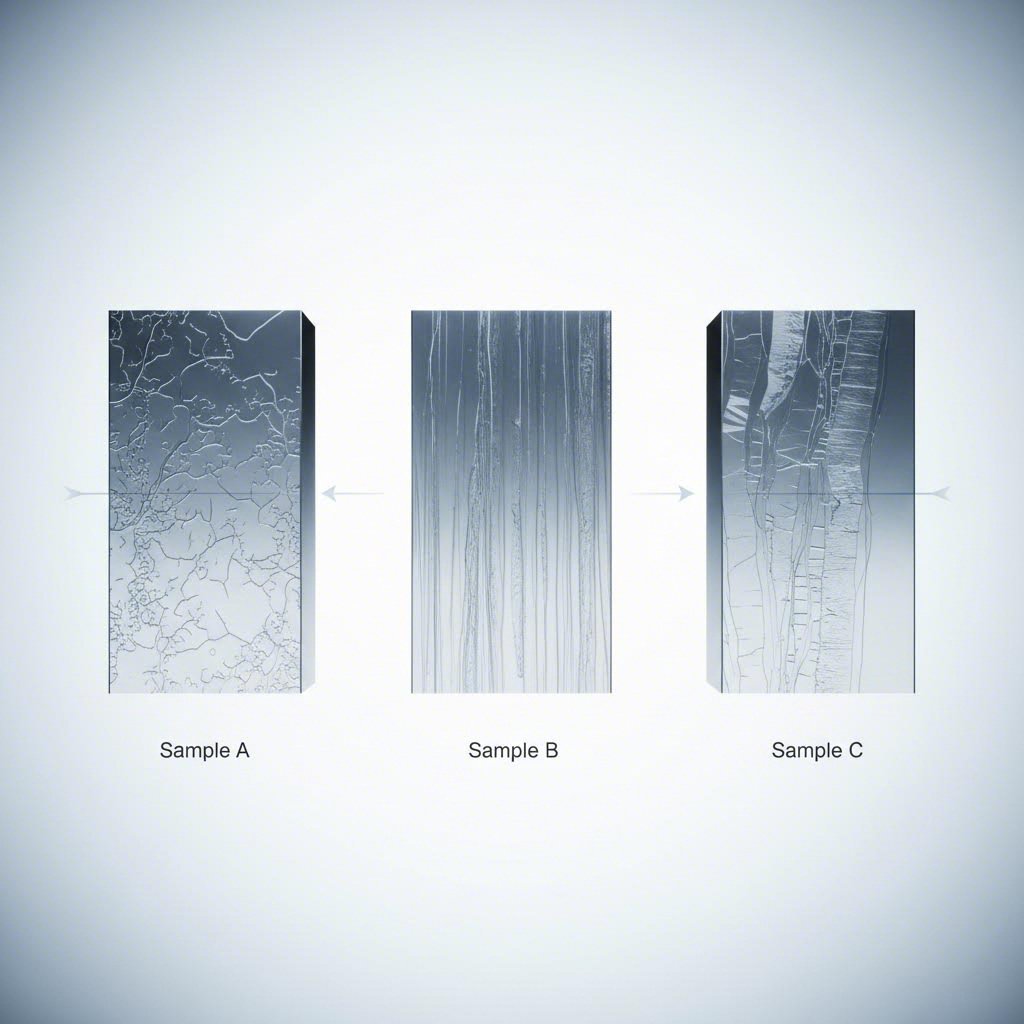

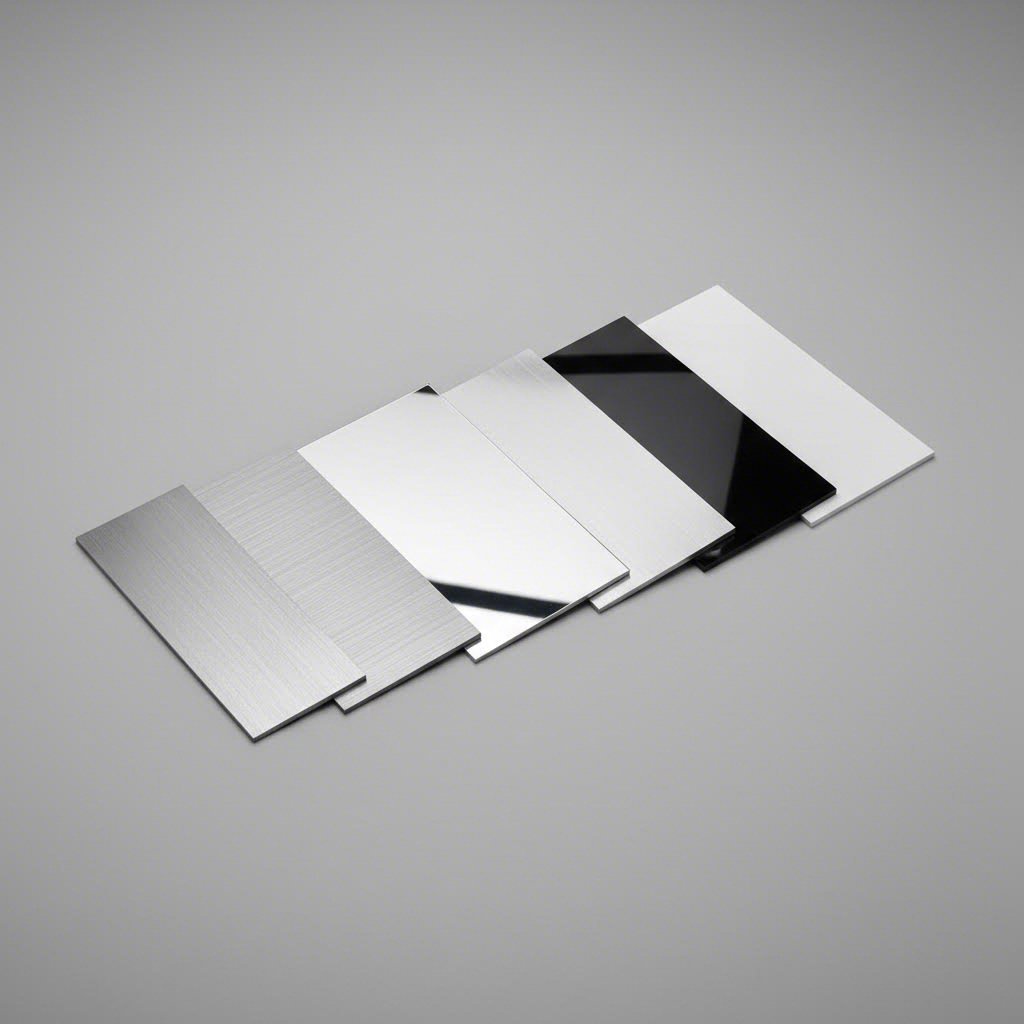

- Walzfinish: Der natürliche Zustand von gewalztem Aluminium, wie es direkt aus dem Walzwerk kommt. Diese unbehandelte Oberfläche weist leichte Kratzer und Walzspuren auf, eignet sich aber hervorragend für verdeckt liegende Komponenten oder Bauteile, die einer Sekundärbeschichtung unterzogen werden. Es ist die kostengünstigste Option, wenn das Aussehen keine Rolle spielt.

- Gebürstete Oberfläche: Erzeugt durch das Abschleifen der Oberfläche mit feinem Schleifmittel, wodurch gleichmäßige, gerichtete Linien entstehen. Diese Oberfläche verdeckt Fingerabdrücke und leichte Kratzer und bietet gleichzeitig ein modernes, industrielles Erscheinungsbild. Ideal für architektonische Paneele, Gerätefronten und Zierleisten.

- Polierter Aluminiumblech: Mechanisches Polieren erzeugt spiegelähnliche Reflexion. Obwohl optisch beeindruckend, zeigen polierte Oberflächen leicht Fingerabdrücke und Kratzer und erfordern daher mehr Pflege. Am besten geeignet für dekorative Anwendungen, Reflektoren und hochwertige Konsumprodukte.

- Weißes Aluminiumblech: Durch Pulverbeschichtung oder Nasslackierung erreicht, bietet diese Oberfläche sowohl Farbe als auch Schutz. Beliebt für Schilder, architektonische Verkleidungen und Gerätegehäuse, wo ein sauberes Erscheinungsbild wichtig ist.

- Schwarzes Aluminiumblech: Eine weitere Option mit Pulverbeschichtung oder Lackierung, die ein elegantes, professionelles Aussehen bietet. Häufig in Elektronikgehäusen, Automobilzierausschmückungen und Display-Elementen verwendet.

Schutzmaßnahmen für langfristige Leistung

Schutzbehandlungen verlängern die Lebensdauer von Bauteilen erheblich, indem sie Barrieren gegen Korrosion, Verschleiß und Umwelteinflüsse schaffen, was über die Ästhetik hinausgeht.

Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT Dieser elektrochemische Prozess fügt Aluminium keine Beschichtung hinzu, sondern wandelt die Oberflächenschicht in ein hartes, schützendes Aluminiumoxid um. Laut den Oberflächenspezifikationen des Aluminum Association sind eloxierte Aluminiumbleche in mehreren Klassen nach Dicke der Beschichtung erhältlich:

- Schutz- und Dekorativ (weniger als 0,4 mil): Geeignet für Innenanwendungen mit geringer Beanspruchung

- Architekturklasse II (0,4–0,7 mil): Standard für gewerbliche Bauanwendungen

- Architekturklasse I (0,7 mil und dicker): Maximaler Schutz für anspruchsvolle Außenbereiche

Die Eloxierung ermöglicht auch die Farbgebung durch Einfärbung oder elektrolytische Abscheidung, wodurch dauerhafte, getönte Oberflächen entstehen, die nicht abblättern oder absplittern wie Lack.

Pulverbeschichtung: Elektrostatisch aufgebrachtes Pulver haftet am Aluminium und härtet anschließend im Ofen zu einem geschlossenen Schutzfilm aus. Dieses Verfahren benötigt keine Lösungsmittel und ist daher umweltfreundlicher als Nasslack. Die resultierende Beschichtung widersteht Abplatzen, Kratzern und Ausbleichen und bietet dabei nahezu unbegrenzte Farboptionen. Allerdings bleibt die Oberfläche etwas rauer als bei Nasslackbeschichtungen.

Nasslackierung: Wenn Ästhetik oberste Priorität hat, liefert Nasslack die glatteste erzielbare Oberfläche. Zudem eignet es sich für große Bauteile, die nicht in Pulverbeschichtungskabinen passen. Dekorative Effekte, die mit Pulverbeschichtung nicht möglich sind, können mittels Nasslackierung realisiert werden.

Vorbehandlung ist wichtig: Unabhängig davon, welche Schutzbehandlung Sie wählen, bestimmt die richtige Vorbehandlung den Erfolg. Entfetten, Spülen und Auftragen von Umwandlungsbeschichtungen gewährleisten eine optimale Haftung. Ohne ausreichende Vorbereitung lösen sich Beschichtungen vorzeitig ab und verschwenden Ihre Investition.

Wenn Sie Oberflächen für Ihre individuelle Aluminiumblechbestellung festlegen, kommunizieren Sie klar mit Ihrem Fertigungspartner. Geben Sie das Kennzeichnungssystem des Aluminum Association an (z. B. AA-M10 C12 C22 A31 für eine architektonische klare, mattpolierte Eloxierung der Klasse II), um Missverständnisse auszuschließen. Geben Sie an, ob Sie Walzoberfläche, eloxierte oder lackierte Oberflächen benötigen, und klären Sie bereits im Voraus eventuelle Farbabweichungsanforderungen.

Das Verständnis der verfügbaren Oberflächenoptionen ermöglicht es Ihnen, genau das anzufordern, was Ihre Anwendung erfordert. Als Nächstes untersuchen wir, wie diese Entscheidungen zusammen mit anderen Projektauswahlmöglichkeiten Ihre Gesamtkosten beeinflussen.

Kostenfaktoren und Strategien zur Budgetoptimierung

Sie haben Ihre Legierung ausgewählt, die Dicke festgelegt, ein Fertigungsverfahren gewählt und sich für Oberflächenveredelungen entschieden. Nun stellt sich die Frage, die jeder Käufer stellt: Wie hoch werden die Kosten tatsächlich ausfallen? Wenn Sie verstehen, was die Preise für kundenspezifische Aluminiumbleche beeinflusst, können Sie fundiertere Entscheidungen treffen und unerwartete Budgetüberschreitungen vermeiden.

Die Preisgestaltung für kundenspezifisch gefertigte Teile ist nicht so einfach wie der Kauf von Standardmaterial. Mehrere Variablen wirken zusammen, und bereits geringfügige Änderungen am Design können zu erheblichen Kostendifferenzen führen. Laut einer Kostenanalyse zur Fertigung von JLCCNC hat das gewählte Material den größten Einfluss auf die Kosten, doch auch die Fertigungskomplexität, die Menge und die Anforderungen an die Oberflächenveredelung tragen zu Ihrer Endrechnung bei.

Was die Preise für kundenspezifische Aluminiumbleche beeinflusst

Wie viel kostet Aluminium pro Pfund? Im Oktober 2025 liegt der Preis für Primäraluminium je nach regionalen Aufschlägen zwischen etwa 1,17 und 1,84 USD pro Pfund. Laut aktuellen Marktdaten beträgt der Preis an der London Metal Exchange rund 1,30 USD pro Pfund, während Käufer in den USA einen zusätzlichen Midwest-Preiszuschlag von etwa 0,77 bis 0,81 USD pro Pfund zahlen, wodurch der tatsächliche Einfuhrpreis näher bei 2,10 USD pro Pfund liegt.

Die Rohstoffkosten stellen jedoch nur den Ausgangspunkt dar. Die Gesamtkosten Ihres Projekts hängen von mehreren miteinander verbundenen Faktoren ab:

-

Materialkosten:

- Der Grundpreis für Aluminium schwankt mit den globalen Rohstoffmärkten

- Die Legierungsklasse beeinflusst die Preise. Speziallegierungen wie 7075 sind teurer als gängige Sorten wie 3003

- Die Blechdicke steht in direktem Zusammenhang mit den Kosten. Dickere Materialien bedeuten mehr Aluminium pro Quadratfuß

- Die Verschnittquote spielt eine Rolle. Komplexe Designs, die erheblichen Abfall erzeugen, erhöhen die effektiven Materialkosten

-

Fertigungskomplexität:

- Jede Biegung, jedes Loch oder jede Schweißnaht erhöht die Rüstzeit und die Bearbeitungsschritte

- Eine einfach lasergeschnittene Halterung kostet deutlich weniger als ein Gehäuse mit mehreren Biegungen, Senkungen und geschweißten Ecken

- Engere Toleranzen (wie ±0,05 mm statt ±0,2 mm) erfordern langsamere Schneidegeschwindigkeiten und zusätzliche Qualitätskontrollen

- Komplexe Geometrien können spezielle Spannvorrichtungen oder mehrstufige Arbeitsgänge erfordern

-

Überlegungen zur Menge:

- Die Rüstkosten, die auf mehr Einheiten verteilt werden, senken den Preis pro Stück erheblich

- Eine Charge von 500 Teilen kostet pro Einheit deutlich weniger als eine Charge von 5

- Prototypenmengen haben höhere Stückkosten aufgrund fixer Programmier- und Rüstaufwendungen

-

Oberflächenanforderungen:

- Pulverbeschichtung erhöht die Kosten pro Teil in der Regel um 0,20 bis 1,00 USD pro Pfund

- Eloxiert wird je nach Schichtdicke unterschiedlich bemessen

- Verzinken, Polieren und andere Behandlungen fügen jeweils weitere Bearbeitungsschritte und Kosten hinzu

-

Auswirkungen der Lieferzeit:

- Die Standardproduktion dauert in der Regel 5–7 Tage

- Eilbestellungen können einen Aufpreis von 20–40 % beinhalten, um Ihren Auftrag zu priorisieren

- Durch vorausschauende Planung entfallen die Zuschläge für beschleunigte Bearbeitung

Wie hoch ist der Preis für Aluminium, wenn Verarbeitungskosten einbezogen werden? Laut Branchendaten liegt die Endkosten für verarbeitete Aluminiumprodukte in der Regel zwischen 2,00 und 4,50 USD pro Pfund, sobald die Fertigung berücksichtigt ist. Strangpressverfahren schlagen mit 0,50 bis 1,50 USD pro Pfund zu Buche, maschinelle Bearbeitung mit 1,00 bis 3,00 USD pro Pfund und Druckguss mit 0,80 bis 2,50 USD pro Pfund, abhängig von der Komplexität.

Intelligente Strategien zur Optimierung Ihres Projektbudgets

Der Verkaufspreis von Aluminium nach der Fertigung hängt weitgehend von Entscheidungen ab, die Sie beeinflussen können. Mit strategischen Entscheidungen bereits in der Entwurfsphase können Sie bis zu 30 % Kosteneinsparungen erzielen, ohne die Bauteilqualität zu beeinträchtigen.

Berücksichtigen Sie folgende Ansätze zur Budgetoptimierung:

- Wählen Sie das dünnste Material, das die Anforderungen erfüllt: Ein 1,2 mm dickes Edelstahlblech kann aufgrund erhöhter Maschinenbelastung und reduzierter Schneidgeschwindigkeit 40–60 % höhere Bearbeitungskosten verursachen als 0,8 mm Baustahl. Dasselbe Prinzip gilt für Aluminium. Wählen Sie die dünnste Blechstärke, die den strukturellen Anforderungen genügt, um Festigkeit und Herstellbarkeit auszugleichen.

- Vereinfachen Sie Ihr Design: Die Verringerung der Biegeanzahl verkürzt die Umformzeit. Das Entfernen unnötiger Merkmale reduziert Bearbeitungsvorgänge. Jede Vereinfachung führt zu kumulativen Einsparungen.

- Standardisieren Sie Bohrungsgrößen und Merkmale: Die Verwendung gängiger Bohrergrößen und Standardwerkzeuge verringert Rüstzeiten zwischen den Teilen.

- Lockern Sie Toleranzen, wo möglich: Wenn Ihr Design keine extreme Präzision erfordert, ermöglicht die Angabe von ±0,2 mm anstelle von ±0,05 mm eine schnellere Bearbeitung und niedrigere Kosten.

- Optimieren Sie Zuschnittgröße und Anordnung: Arbeiten Sie mit Ihrem Fertigungspartner zusammen, um Ausschuss zu minimieren. Geformte Zuschnitte und effiziente Anordnungen können Materialabfall um 15–25 % reduzieren.

- Fertigen Sie ähnliche Teile in Chargen zusammen: Wenn Sie mehrere Teiletypen gleichzeitig bestellen, können gemeinsame Rüstkosten auf Ihren Auftrag verteilt werden.

- Planen Sie rechtzeitig mit den üblichen Durchlaufzeiten: Eilzuschläge entfallen, wenn Sie ausreichend Zeit in Ihren Projektzeitplan einplanen.

Wenn Sie diese Kostenfaktoren verstehen, können Sie produktive Gespräche mit Fertigungspartnern führen. Bei Angebotsanfragen geben Sie bitte vollständige Spezifikationen an, einschließlich Werkstoffgüte, Dicke, Toleranzen, Oberflächenanforderungen und Menge. Je mehr Details Sie von vornherein bereitstellen, desto genauer wird Ihr Angebot sein.

Nachdem die Kostengrundlagen geklärt sind, besteht der nächste Schritt darin, Konstruktionspraktiken zu verstehen, die Produktionsprobleme verhindern und Ihr Projekt im Budget halten.

Richtlinien für die Konstruktionsgerechtheit

Sie haben die perfekte Legierung ausgewählt, die richtige Dicke vorgegeben und kennen Ihre Fertigungsoptionen. Doch genau hier scheitern viele Projekte: Ein wunderschönes CAD-Design, das auf dem Bildschirm makellos aussieht, kann in der Fertigung zum Alptraum werden. Warum? Weil Aluminiumbleche sich nicht immer so verhalten, wie es die Festkörper-Modellierungssoftware vorhersagt.

Die Gestaltung für die Fertigung (DFM) schließt die Lücke zwischen Ihrer Vorstellung und dem, was Hersteller tatsächlich produzieren können. Die Einhaltung dieser Richtlinien verhindert nicht nur Probleme. Laut Aluminiumfertigungsspezialisten beschleunigt eine sachgemäße Designvorbereitung die Produktion, senkt die Kosten und liefert Teile, die bereits beim ersten Mal Ihren Spezifikationen entsprechen.

Konstruktionsregeln, die Fertigungsprobleme reduzieren

Stellen Sie sich DFM-Regeln als Leitplanken vor, die Ihr Projekt auf Kurs halten. Jede Richtlinie berücksichtigt reale Einschränkungen von Fertigungsanlagen und das Verhalten der Materialien. Wenn Sie innerhalb dieser Parameter entwerfen, erhalten Sie gefertigte Aluminiumteile schneller, kostengünstiger und mit besserer Leistung.

- Halten Sie eine einheitliche Materialstärke in Ihrem gesamten Design ein. Blech beginnt als flaches Blech mit gleichmäßiger Dicke. Ihr gesamtes Bauteil muss dieselbe Aluminiumblechdicke aufweisen. Im Gegensatz zu maschinell bearbeiteten Komponenten können Sie keine dickeren Abschnitte oder variable Wandstärken erzeugen, ohne separate Teile miteinander zu verschweißen.

- Beachten Sie die 4T-Regel für die Platzierung von Merkmalen. Halten Sie alle Bohrungen, Laschen, Schlitze und andere Merkmale mindestens viermal so weit vom Biegeumfang entfernt wie die Materialdicke beträgt. Laut den Konstruktionsrichtlinien von Protolabs führt eine zu geringe Nähe dieser Merkmale zu unerwünschten Verformungen in der Abkantpresse. Bei 0,050 Zoll dickem Kupfer bedeutet dies eine Mindestfreistellung von 0,200 Zoll. Dasselbe Prinzip gilt auch für Aluminium.

- Geben Sie realistische Biegeradien an. Wenn Sie Blech biegen, erzeugt das Werkzeug der Abkantpresse einen gerundeten inneren Radius, keinen scharfen Eckpunkt. Der gebräuchlichste innere Biegeradius beträgt 0,030 Zoll (0,762 mm). Beachten Sie, dass der äußere Radius dem inneren Radius plus der Materialdicke entspricht. Die Planung scharfer 90-Grad-Ecken führt dazu, dass Ihr Projekt scheitern wird.

- Verwenden Sie durchgängige Biegeradien überall an Ihrem Bauteil. Möchten Sie Geld sparen? Geben Sie denselben Radius für jede Biegung an. Wenn Ihr Fertiger die Werkzeuge zwischen den Arbeitsgängen nicht wechseln muss, vermeiden Sie zusätzliche Arbeitskosten. Unterschiedliche Radien an jeder Biegung wirken im CAD zwar ansprechend, verursachen aber höhere Kosten in der Produktion.

- Integrieren Sie Eckenentlastungen an Biegeübergängen. An Stellen, an denen zwei Biegungen an einer Ecke zusammenlaufen, muss das Material Platz haben, um sich zu entfalten. Ohne Eckenentlastungen reißt oder wellt sich das Metall unvorhersehbar. Die Standardpraxis sieht Entlastungsschnitte vor, die etwas größer als der Biegeradius sind, um eine saubere Formgebung zu ermöglichen.

- Berücksichtigen Sie den K-Faktor bei der Erstellung des Flachmusters. Der K-Faktor gibt an, wo die neutrale Faser innerhalb Ihres Materials beim Biegen liegt. Laut blechkonstruktionsvorgaben liegt dieser Wert typischerweise zwischen 0,25 und 0,50, abhängig vom Material, Biegewinkel und Umformverfahren. Falsche K-Faktor-Werte führen dazu, dass die Teile nach der Umformung nicht den vorgesehenen Maßen entsprechen.

- Senden Sie korrekt formatierte CAD-Dateien. Ihre Bestellung für kundenspezifisch zugeschnittene Aluminiumbleche sollte eine CAD-Datei enthalten, die das Teil im gefalteten Zustand mit deutlich gekennzeichneten Biegekanten zeigt. Feste Körper ohne Biegeinformationen zwingen die Fertiger, Ihre Absicht zu erraten, was zu Fehlern und Verzögerungen führen kann.

- Geben Sie Toleranzen an, die für Ihre Anwendung geeignet sind. Engere Toleranzen sind teurer. Standard-Toleranzen für Blech von ±0,010 bis ±0,020 Zoll sind für die meisten Anwendungen ausreichend. Präzisionstoleranzen sollten nur für Merkmale verwendet werden, die diese tatsächlich erfordern.

Häufige Fehler, die Kosten erhöhen und Projekte verzögern

Sogar erfahrene Ingenieure machen Fehler, die die Fertigung erschweren. Das Verständnis dieser Fallstricke hilft Ihnen, sie zu vermeiden, bevor Sie Ihr Design zur Angebotsanfrage einreichen.

- Übermäßig enge Toleranzen: Die Vorgabe von ±0,001-Zoll-Toleranzen, wenn ±0,010 Zoll vollkommen ausreichen, erhöht Bearbeitungszeit, Prüfanforderungen und Kosten. Laut Experten der Fertigungsindustrie gehört dies zu den häufigsten und kostspieligsten Konstruktionsfehlern.

- Merkmale zu nahe an Kanten: Löcher, Schlitze oder Laschen in der Nähe von Blechkanten können sich während der Umformung verformen oder sogar ganz ausreißen. Halten Sie einen ausreichenden Randabstand basierend auf Materialdicke und Merkmalsgröße ein.

- Unterschätzung des erforderlichen Biegeradius: Zu enge Biegungen, die die Materialeigenschaften übersteigen, führen zu Rissbildung oder Bruch. Unterschiedliche Aluminiumlegierungen weisen unterschiedliche Mindestbiegeradien auf. Wärmebehandeltes 7075-T6 erfordert deutlich größere Radien als geglühtes 5052-H32, um Risse zu vermeiden.

- Vernachlässigung der Toleranzzusammenstellung: Wenn mehrere Biegungen, Löcher und Merkmale miteinander interagieren, summieren sich die einzelnen Toleranzen. Ein Bauteil mit fünf Biegungen à ±0,010 Zoll kann eine kumulative Abweichung von ±0,050 Zoll am letzten Merkmal aufweisen. Gestalten Sie kritische Merkmale bezogen auf gemeinsame Bezugsebenen, anstatt Maße in Kette zu definieren.

- Komplexe Geometrien ohne funktionelle Notwendigkeit: Jede zusätzliche Biegung, jedes Loch oder Merkmal erhöht die Rüstzeit und die Bearbeitungskosten. Vereinfachen Sie Ihr Design, indem Sie prüfen, ob jedes Merkmal tatsächlich einen Zweck erfüllt.

Wenn Sie mit einer Aluminiumblechschere oder einem Lasersystem arbeiten, bedenken Sie, dass diese Maschinen Ihre CAD-Geometrie wörtlich interpretieren. Mehrdeutige Maße, fehlende Biegeangaben oder widersprüchliche Spezifikationen führen zu Verwirrung, verzögern die Produktion und können dazu führen, dass Teile aussortiert werden müssen.

Eine sorgfältige DFM-Vorbereitung zahlt sich während Ihres gesamten Projekts aus. Fertiger können genauer kalkulieren, die Produktion läuft schneller, und Ihre Aluminiumteile entsprechen Ihren Erwartungen. Wenn Sie diese grundlegenden Gestaltungsprinzipien beherrschen, sind Sie bereit zu erkunden, wie verschiedene Branchen maßgeschneidertes Aluminiumblech verwenden, um ihren jeweils spezifischen Anforderungen gerecht zu werden.

Branchenanwendungen und Zertifizierungsanforderungen

Nachdem Sie die Gestaltungsprinzipien gemeistert haben, kommt hier alles zusammen: das Verständnis dafür, wie verschiedene Branchen tatsächlich maßgeschneidertes Aluminiumblech verwenden. Jeder Sektor bringt einzigartige Anforderungen mit sich, die jede Spezifikationsentscheidung beeinflussen, über die Sie bisher gelernt haben. Was für architektonische Paneele funktioniert, reicht nicht aus für Luft- und Raumfahrtkomponenten, und die Anforderungen der Automobilindustrie unterscheiden sich erheblich von HVAC-Anwendungen.

Die Kenntnis dieser branchenspezifischen Anforderungen hilft Ihnen, effektiv mit Fertigungsbetrieben zu kommunizieren und sicherzustellen, dass Ihre Teile nicht nur den Maßvorgaben entsprechen, sondern auch den gesetzlichen und Leistungsnormen, die Ihre Anwendung verlangt.

Branchenanwendungen, die die Nachfrage nach kundenspezifischem Aluminium antreiben

Die Kombination aus Festigkeit, geringem Gewicht und Korrosionsbeständigkeit macht Aluminium in zahlreichen Branchen unverzichtbar. Laut dem Branchenführer von PSHardware reichen die Anwendungen von Bauwesen und Architektur über Transport, Konsumgüter bis hin zur industriellen Fertigung. Untersuchen wir, was jede große Branche benötigt.

Automobilindustrie: Keine Branche stellt möglicherweise höhere Anforderungen an kundenspezifisches Aluminium-blech als die Automobilproduktion. Jede Aluminiumverkleidung an einer Fahrzeugkarosserie muss strengen Toleranzen entsprechen und gleichzeitig leicht genug sein, um die Kraftstoffeffizienz zu verbessern. Fahrwerksteile, Aufhängungskomponenten und tragende Bauteile erfordern dokumentierbare Rückverfolgbarkeit und Qualitätsmanagementsysteme, die eine gleichbleibende Leistung bei Millionen von Teilen sicherstellen.

Nach NSF-Zertifizierungsrichtlinien , ist IATF 16949 zum internationalen Standard für Qualitätsmanagementsysteme in der Automobilindustrie geworden. Diese Zertifizierung legt den Schwerpunkt auf kontinuierliche Verbesserung, vor allem auf die Verhinderung von Fehler und die Verringerung von Variationen und Abfall entlang der gesamten Lieferkette. Die meisten großen Automobilhersteller verlangen die IATF-16949-Zertifizierung bei ihren Zulieferern, unabhängig von der Unternehmensgröße.

Für Automobilprojekte, die zertifizierte Hersteller erfordern, wird die Zusammenarbeit mit Zulieferern, die neben Serienfertigung auch schnelle Prototypenerstellung anbieten, unerlässlich. Hersteller wie Shaoyi (Ningbo) Metal Technology verbinden eine 5-Tage-Schnellprototypenerstellung mit IATF-16949-zertifizierter Produktion für Fahrgestelle, Aufhängungen und Strukturbauteile. Diese Doppelfähigkeit ermöglicht es Automobilkäufern, Designs schnell zu validieren, bevor sie sich auf vollständige Produktionsaufträge festlegen.

HVAC-Industrie: Heizungs-, Lüftungs- und Klimaanlagen setzen bei Luftkanälen, Wärmetauschern und Gerätegehäusen stark auf Aluminium. Die hervorragende Wärmeleitfähigkeit des Materials macht es ideal für Wärmeübertragungsanwendungen. Laut Branchenspezialisten machen die Leitfähigkeitseigenschaften von Aluminium es beliebt für Radiatoren, HLK-Luftkanäle und wärmeübertragende Bauteile.

Beschilderung und Grafiken: Von Straßenwerbungen bis hin zu Einzelhandelsdisplays bieten Aluminiumplatten Haltbarkeit und Witterungsbeständigkeit. Innenschilder verwenden typischerweise dünnere Blechstärken, um Gewicht einzusparen, während Außenanwendungen dickere Materialien benötigen, um Windlasten standzuhalten. Die Oberflächenbeschaffenheit spielt hier eine wesentliche Rolle, wobei eloxierte oder pulverbeschichtete Oberflächen sowohl ästhetische als auch langfristige Schutzeigenschaften bieten.

Architektonische Anwendungen: Die moderne Architektur setzt bei Dächern, Verkleidungen, Fensterrahmen, Bekleidungsplatten und Decken auf Aluminium. Das Segment der Aluminium-Dachbahnen wächst weiter, da Architekten das Material aufgrund seines zeitgemäßen Erscheinungsbilds und seiner Korrosionsbeständigkeit bevorzugen. Laut Daten aus der Bauindustrie macht die Kombination aus Witterungsbeständigkeit und Gestaltungsfreiheit Aluminium zur bevorzugten Wahl für Gebäudefassaden und tragende Bauelemente.

Luftfahrtsektor: Wenn Gewichtseinsparungen sich direkt in Kraftstoffeffizienz und Nutzlastkapazität umsetzen, sind im Luft- und Raumfahrtbereich höchste Standards gefordert. Laut der Aerospace-Analyse von Protolabs reduzieren Aluminiumlegierungen das Flugzeuggewicht erheblich, da sie deutlich leichter als Stahl sind, wodurch Flugzeuge mehr Ladung transportieren oder die Kraftstoffeffizienz steigern können. Typische Anwendungen in der Luft- und Raumfahrt sind Kraftstoffversorgungssysteme, Wärmetauscher, Sammelleitungen, Turbopumpen und verschiedene strukturelle Verbindungselemente.

Anhänger und Transport: Aluminiumblech für Anhängeranwendungen vereint Haltbarkeit mit Gewichtsreduzierung. Fuhrparkbetreiber legen Aluminiumseitenwände und strukturelle Bauteile fest, um die Nutzlastkapazität zu erhöhen, ohne die strukturelle Integrität zu beeinträchtigen. Die Legierung 5052 kommt in diesem Bereich häufig zum Einsatz, da sie über eine hervorragende Korrosionsbeständigkeit und Umformbarkeit verfügt.

Branchenspezifische Anforderungen, die Sie kennen müssen

Jede Branche bringt spezifische Anforderungen mit sich, die die Materialauswahl, Fertigungsverfahren und Qualitätsstandards beeinflussen. Das Verständnis dieser Unterschiede hilft Ihnen dabei, Teile zu spezifizieren, die sowohl funktionelle als auch regulatorische Anforderungen erfüllen.

| Branche | Bevorzugte Legierungen | Typische Dicke | Oberflächenanforderungen | Qualitätszertifizierungen |

|---|---|---|---|---|

| Automobilindustrie | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-Coat, Pulverlack oder blank zum Schweißen | IATF 16949, ISO 9001 |

| HVAC | 3003, 5052 | 0,5 mm - 1,5 mm | Mill Finish, lackiert | SMACNA-Standards |

| Signaletik | 3003, 5052 | 0,8 mm - 2,0 mm | Eloxiert, pulverbeschichtet, folienbeschriftungsfähig | UL-Zertifizierung für beleuchtete Schilder |

| Architektonischen | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Eloxal Klasse I/II, PVDF-Beschichtung | AAMA 2603/2604/2605 |

| Luft- und Raumfahrt | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Chromatkonversion, eloxiert | AS9100, Nadcap |

| Anhänger/Transport | 5052, 6061 | 1,5 mm - 4,0 mm | Gehärtete Oberfläche, lackiert, strukturiert | DOT-Konformität, ISO 9001 |

Zertifizierungs-Deep-Dive: Die IATF-16949-Zertifizierung verdient besondere Aufmerksamkeit, da sie einen der anspruchsvollsten Qualitätsmanagementsystem-Standards in der Fertigungsindustrie darstellt. Laut dem Zertifizierungsüberblick von NSF wurde dieser Standard 2016 durch die Internationale Automobil-Arbeitsgruppe (International Automotive Task Force) veröffentlicht und ersetzte den früheren ISO/TS 16949. Er baut auf der Struktur von ISO 9001 auf und ergänzt diese um fahrzeugspezifische Anforderungen, die sich auf die Vermeidung von Fehlerstellen, die Reduzierung von Abfall und die Produktsicherheit konzentrieren.

Organisationen, die nach IATF 16949 zertifiziert sind, müssen die Einhaltung aller zehn Klauseln des Standards nachweisen und dabei ihr gesamtes operationelles Umfeld berücksichtigen, einschließlich Lieferkette, Kunden und Interessensgruppen. Zu den von zertifizierten Organisationen genannten Vorteilen gehören eine verbesserte Kundenzufriedenheit, gesteigerte Effizienz, ein besseres Risikomanagement und eine stärkere Mitarbeiterbindung. Die Zertifizierung erfolgt im Dreijahresrhythmus mit Überwachungsaudits im ersten und zweiten Jahr sowie einer Rezertifizierung im dritten Jahr.

Was dies für Käufer bedeutet: Bei der Beschaffung von Aluminiumplatten oder anderen kundenspezifischen Bauteilen für Automobilanwendungen sollte die Überprüfung der IATF-16949-Zertifizierung Ihres Lieferanten selbstverständlich sein. Diese Zertifizierung bestätigt, dass Ihr Fertigungspartner über die Qualitätsmanagementsysteme verfügt, die von Automobilherstellern gefordert werden. Lieferanten, die umfassende DFM-Unterstützung sowie schnelle Angebotsbearbeitung (beispielsweise Antwortzeiten innerhalb von 12 Stunden) anbieten, zeigen die serviceorientierte Reaktionsfähigkeit, die sicherstellt, dass Automobilprojekte termingerecht ablaufen.

Überlegungen zur Aluminiumverarbeitung nach Branchen: Neben Zertifizierungen bringt jede Branche einzigartige Herausforderungen bei der Aluminiumverarbeitung mit sich:

- Automobilindustrie: Stanzvorgänge in hohen Stückzahlen mit engen Toleranzen, Schweißkompatibilität und Oberflächenvorbereitung für Lackhaftung

- Klimageräte: Nahtschweißen, Umformen für Luftkanäle und Erhaltung der Leitfähigkeitseigenschaften

- Schilder: Präzises Schneiden für Grafikanwendungen, gleichmäßige Flachheit und Kantenveredelung

- Architektur: Handhabung großer Platten, verdeckte Befestigungssysteme und Berücksichtigung von Wärmebrücken

- Luft- und Raumfahrt: Materialrückverfolgbarkeit, zerstörungsfreie Prüfverfahren und Null-Fehler-Akzeptanzkriterien

Das Verständnis dieser branchenspezifischen Anforderungen ermöglicht es Ihnen, effektiv mit Verarbeitern zu kommunizieren und Lieferanten auszuwählen, die für Ihre spezielle Anwendung geeignet sind. Nachdem die branchenspezifischen Anforderungen geklärt sind, besteht der letzte Schritt darin, den richtigen Lieferanten auszuwählen und den Bestellprozess erfolgreich zu bewältigen.

Auswahl des richtigen Lieferanten und Bestellprozess

Sie haben Ihre Spezifikationen definiert, die Fertigungsoptionen verstanden und die Anforderungen Ihrer Branche ermittelt. Nun kommt die Entscheidung, die darüber bestimmt, ob sich all diese Vorbereitungen auszahlen: die Auswahl des richtigen Fertigungspartners. Wo kann ich Aluminiumbleche kaufen, die genau meinen Spezifikationen entsprechen? Die Antwort hängt weniger von der Geografie ab, sondern vielmehr davon, einen Lieferanten zu finden, dessen Fähigkeiten, Zertifizierungen und Service-Standards mit den Anforderungen Ihres Projekts übereinstimmen.

Laut Howard Precision Metals sind Metalle von hoher Qualität unerlässlich für Bauteile und Produkte, die Zuverlässigkeit und Langlebigkeit aufweisen. Wenn Sie bei Ihrem Metalllieferanten Abstriche machen, kann dies negativ auf den Ruf und die Leistung Ihres Unternehmens wirken. Die Wahl des richtigen Aluminiumblech-Lieferanten geht nicht nur darum, den niedrigsten Preis zu finden. Es geht darum, eine Partnerschaft aufzubauen, die zuverlässig gleichbleibende Ergebnisse liefert.

Bewertung von Anbietern für kundenspezifische Aluminiumbleche

Bevor Sie Angebote anfordern, legen Sie klare Bewertungskriterien fest. Nicht jeder Fertigungsdienstleister verfügt über die gleichen Fähigkeiten, und unpassende Erwartungen führen zu Verzögerungen, Qualitätsproblemen und Frust. Egal, ob Sie Aluminiumplatten in meiner Nähe suchen oder internationale Partner in Betracht ziehen – diese Faktoren unterscheiden zuverlässige Lieferanten von riskanten Entscheidungen.

- Fähigkeiten und Ausrüstung: Verfügt der Lieferant über die Fertigungsausrüstung, die Ihr Projekt erfordert? Ein gut ausgestatteter Lieferant für Aluminiumplatten sollte Strangpressen, Eloxieren, Pulverbeschichtung und CNC-Bearbeitung entweder intern oder über vertrauenswürdige Partner anbieten. Laut Den Lieferantenprüfungsrichtlinien von Kimsen Global ist die Bestätigung der monatlichen Tonnagekapazität und der Flexibilität zur Skalierung entscheidend, um Nachfragespitzen zu bewältigen, insbesondere bei langfristigen Liefervereinbarungen.

- Zertifizierungen und Qualifikationen: Stellen Sie sicher, dass Ihr potenzieller Lieferant alle für Ihre Branche erforderlichen Zertifizierungen besitzt. ISO 9001 für Qualitätsmanagement und ISO 14001 für Umweltmanagement gelten als Mindestindikatoren für Zuverlässigkeit. Für Anwendungen im Automobilbereich ist die IATF 16949-Zertifizierung unerlässlich. Fordern Sie schriftliche Nachweise an, anstatt mündlichen Zusicherungen zu vertrauen.

- Erfahrung und Ruf: Achten Sie auf Lieferanten mit nachweislicher Exporterfahrung in anspruchsvolle Märkte wie die USA, die EU oder Japan. Exporterfahrung deutet auf weltweit standardisierte Prozesse und Produkteinhaltung hin. Recherchieren Sie nach Kundenzufriedenheitsbewertungen, falls verfügbar. Eine Vielzahl positiver Bewertungen im Vergleich zu eventuellen negativen Rückmeldungen stärkt das Vertrauen in Ihre Auswahl.

- Qualitätskontrollprozesse: Fragen Sie, wie das Unternehmen eingehende Materialien, Waren in der Fertigung und fertige Teile prüft. Laut Swisher Manufacturing folgt die Qualitätssicherung auf die Produktionsphase, wobei die Hersteller fertige Metallteile auf Fehler überprüfen, Abmessungen, Materialqualität und Oberflächenbeschaffenheit anhand Ihrer genehmigten Spezifikationen kontrollieren.

- Mitarbeiterkompetenz: Finden Sie heraus, wie groß das Team des Lieferanten ist und welche Zertifizierungen und Fähigkeiten vorhanden sind. Möglicherweise benötigen Sie Fachkräfte mit Erfahrung in bestimmten Dienstleistungen, wie beispielsweise der Erstellung kundenspezifischer Aluminiumprofile oder der Durchführung spezieller Veredelungsarbeiten.

- Kommunikationsreaktionsfähigkeit: Einer der wichtigsten Faktoren für eine langfristige Beziehung zu einem Metalllieferanten ist ein aufmerksamer Kundenservice. Achten Sie darauf, wie schnell Anfragen beantwortet werden. Gibt es einen festen Ansprechpartner oder wechseln Sie ständig zwischen verschiedenen Personen? Lieferanten, die eine schnelle Angebotsbearbeitung anbieten, beispielsweise Antwortzeiten von 12 Stunden wie jene, die von Shaoyi (Ningbo) Metal Technology , bereitgestellt werden, zeigen die Service-Standards, die qualitätsbewusste Käufer erwarten sollten.

- Zuverlässigkeit der Lieferzeiten: Erstellen Sie einen Zeitplan, den Sie mit potenziellen Lieferanten teilen können. Laut Howard Precision Metals hilft ein Zeitplan, Komplikationen und Missverständnisse bei Produktion und Lieferung zu vermeiden. Bestätigen Sie, dass der Lieferant in der Lage ist, den geschätzten Zeitrahmen Ihres Projekts einzuhalten, bevor Sie sich verpflichten.

Wenn Sie nach Aluminiumblechen zum Verkauf suchen, beschränken Sie sich nicht auf lokale Optionen, wenn Ihre Spezifikationen spezialisierte Fähigkeiten erfordern. Viele Käufer stellen fest, dass die Frage, wo man Aluminiumbleche kauft, weniger von der Nähe abhängt als vielmehr davon, technische Anforderungen mit dem Know-how des Lieferanten abzustimmen. Die globale Beschaffung erschließt Zugang zu spezialisierten Herstellern, die möglicherweise eine bessere Qualität, kürzere Lieferzeiten oder wettbewerbsfähigere Preise als regionale Alternativen bieten.

Vom Angebotsantrag bis zur gelieferten Bauteile

Das Verständnis des typischen Bestellablaufs hilft Ihnen, den Prozess reibungslos zu bewältigen und häufige Fehlerquellen zu vermeiden, die die Produktion verzögern oder die Qualität beeinträchtigen könnten.

Schritt 1: Erste Anfrage und Einreichung des Designs

Beginnen Sie damit, Ihre Konstruktionsdateien bei potenziellen Fertigungspartnern einzureichen. Laut dem Bestellleitfaden von Swisher Manufacturing stützen sich Fertigungsexperten auf genaue Spezifikationen, um Teile bereitzustellen, die Ihren Zielvorgaben entsprechen. Erstellen Sie klare Konstruktionen mithilfe von CAD-Software und legen Sie Materialien, Abmessungen, Toleranzen und andere technische Details fest. Diese Parameter bilden die Grundlage Ihrer Bestellung.

Stellen Sie sicher, dass alle Konstruktionsdateien genau sind und mit der Maschinerie Ihres Fertigungsdienstleisters kompatibel sind. Unstimmigkeiten oder fehlende Angaben könnten zu verlängerten Produktionszeiten oder Fehlern führen.

Schritt 2: Angebotsprüfung und DFM-Rückmeldung

Hochwertige Lieferanten analysieren Ihren Bauplan und geben Empfehlungen ab, um das Design hinsichtlich der Fertigungsgerechtheit zu optimieren. Dies kann die Optimierung des Materialverbrauchs, den Vorschlag alternativer Merkmale zur Kostensenkung oder die Identifizierung möglicher Produktionsprobleme umfassen, bevor diese zu echten Problemen werden.

Umfassende DFM-Unterstützung zeichnet exzellente Lieferanten von ausreichenden ab. Partner wie Shaoyi (Ningbo) Metal Technology liefern gründliches Design-Feedback als Teil ihres Standardprozesses, um Ihre Fertigung vor Produktionsbeginn zu optimieren.

Schritt 3: Auftragsbestätigung und Produktion

Nach Annahme des endgültigen Designs und Angebots beginnt der Fertigungsservice mit der Produktion. Halten Sie regelmäßig Kontakt, um über den Projektstatus, mögliche Verzögerungen oder Designanpassungen informiert zu bleiben. Gängige Produktionsverfahren umfassen Laserschneiden, CNC-Bearbeitung, Stanzen und Schweißen, wobei das erforderliche Verfahren von der Komplexität und Funktion Ihres Bauteils abhängt.

Schritt 4: Qualitätsinspektion und Versand

Fertige Teile werden auf Fehler, Maßgenauigkeit, Materialqualität und Oberflächenbeschaffenheit geprüft. Fordern Sie Dokumentationen an, die die Prüfergebnisse bestätigen, insbesondere für zertifizierte Anwendungen. Abschließend werden die Teile mit geeigneten Schutzmaßnahmen verpackt, wie beispielsweise Rostschutzmitteln, Kunststoffumhüllungen, Holzkisten und Kantenschutz, um sicherzustellen, dass sie im optimalen Zustand ankommen.

Haushaltsfragen: Fordern Sie während der Erstberatung Preisangebote an und berücksichtigen Sie Faktoren wie Material-, Arbeits- und Versandkosten. Der Vergleich von Angeboten mehrerer Anbieter kann wettbewerbsfähige Preise aufzeigen. Allerdings stellt das niedrigste Angebot nicht immer den besten Wert dar. Berücksichtigen Sie auch die Fähigkeiten zur Qualitätssicherung, die Reaktionsgeschwindigkeit in der Kommunikation sowie die Zuverlässigkeit bei termingerechter Lieferung.

Wenn Sie Aluminiumbleche zum Verkauf finden, die Ihren Spezifikationen entsprechen, vergewissern Sie sich, dass die Preise alle Nachbearbeitungsschritte, Prüfanforderungen und Verpackungsstandards enthalten, die Ihr Projekt erfordert. Versteckte Kosten für Sekundäroperationen können schnell die anfänglichen Einsparungen durch niedrige Grundpreise auffressen.

Die besten Fertigungspartner wissen, dass kein Projekt wie das andere ist, und bieten maßgeschneiderte Lösungen, um genau Ihre Anforderungen zu erfüllen.

Indem Sie diesen strukturierten Ansatz bei der Lieferantenbewertung und -bestellung befolgen, stellen Sie Ihre Projekte mit kundenspezifischen Aluminiumblechteilen auf eine Erfolgsbasis. Der richtige Partner liefert nicht nur Bauteile, sondern wird eine Erweiterung Ihrer Fertigungskapazität und bietet Fachkompetenz, Qualitätsmanagementsysteme und einen reaktionsschnellen Service, der Ihre Produktion reibungslos laufen lässt.

Häufig gestellte Fragen zu kundenspezifischem Aluminiumblech

1. Was ist der Unterschied zwischen kundenspezifischem und standardmäßigem Aluminiumblech?

Kundenspezifisches Aluminiumblech wird gemäß spezifischer Projektanforderungen hergestellt, einschließlich präziser Abmessungen, gezielter Legierungsauswahl, maßgeschneiderter Oberflächenqualitäten und anwendungsspezifischer Spezifikationen. Standardbleche liegen in vordefinierten Größen und Ausführungen vor. Die kundenspezifische Fertigung bietet Flexibilität für komplexe Formen, engere Toleranzen im Tausendstel-Zoll-Bereich, optimierte Materialausnutzung mit geringerem Verschnitt sowie integrierte Veredelungsoptionen, die Standardmaterialien nicht bieten können.

2. Welche Aluminiumlegierung eignet sich am besten für Blechprojekte?

Die beste Legierung hängt von der jeweiligen Anwendung ab. 3003 bietet eine hervorragende Umformbarkeit für HVAC- und Dachanwendungen. 5052 zeichnet sich durch überlegene Korrosionsbeständigkeit aus und ist ideal für maritime und medizinische Anwendungen. 6061 bietet die beste Kombination aus Festigkeit, Schweißbarkeit und Zerspanbarkeit für strukturelle Bauteile. 7075 weist das höchste Verhältnis von Festigkeit zu Gewicht auf, hat jedoch begrenzte Umform- und Schweißbarkeit, weshalb es sich für Luftfahrt- und Hochleistungs-Autoteile eignet.

3. Wie wähle ich die richtige Dicke für Aluminiumblech aus?

Die Auswahl der Dicke hängt von der strukturellen Integrität, dem Gewicht, der Formbarkeit und den Kosten ab. Für Schilder eignen sich 16- bis 20-Gauge-Bleche gut. Bei Automobilpaneelen werden typischerweise 18–22 Gauge für Karosserieteile und 10–14 Gauge für strukturelle Bauteile verwendet. Für HLK-Anwendungen (Heizung, Lüftung, Klima) ist eine Dicke von 14–18 Gauge erforderlich. Berücksichtigen Sie, dass dickeres Material teurer ist, mehr Gewicht hat und größere Biegeradien benötigt. Geben Sie stets das dünnste Gauge an, das Ihren strukturellen Anforderungen genügt, um die Kosten zu optimieren.

4. Welche Zertifizierungen sollte man bei einem Lieferanten für kundenspezifisches Aluminiumblech beachten?

Wesentliche Zertifizierungen variieren je nach Branche. ISO 9001 weist auf zuverlässige Qualitätsmanagementsysteme hin. Für Automobilanwendungen ist die IATF 16949-Zertifizierung zwingend erforderlich und konzentriert sich auf Fehlervermeidung und Abfallreduzierung. Luft- und Raumfahrtprojekte erfordern die Zertifizierungen AS9100 und NADCAP. Architektonische Anwendungen sollten die Standards AAMA 2603/2604/2605 erfüllen. Überprüfen Sie Zertifizierungen stets anhand von Dokumentationen und nicht nur mündlichen Zusicherungen, und vergewissern Sie sich, dass Lieferanten Materialrückverfolgbarkeit sowie Werkstoffprüfbescheinigungen bereitstellen können.

5. Wie hoch sind die Kosten für die kundenspezifische Fertigung von Aluminiumblechen?

Die Kosten hängen von den Materialpreisen (ca. 2,10 $ pro Pfund geliefert in den USA), der Legierungsqualität, Dicke, Fertigungskomplexität, Menge, Oberflächenanforderungen und Lieferzeit ab. Verarbeitetes Aluminium liegt typischerweise zwischen 2,00 und 4,50 $ pro Pfund einschließlich der Fertigung. Um die Kosten zu optimieren, wählen Sie das dünnste geeignete Material, vereinfachen Sie die Konstruktionen, standardisieren Sie Merkmale, lockern Sie Toleranzen, wo möglich, und planen Sie frühzeitig, um Eilzuschläge zu vermeiden. Größere Losmengen senken die Stückkosten erheblich.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —