Maßgeschneiderte Aluminiumstrangpressprofile für Fahrzeugdachträger erklärt

Maßgeschneiderte Aluminiumstrangpressprofile für Fahrzeugdachträger erklärt

Zusammenfassung

Individuelle Aluminiumprofile bieten eine hervorragende Lösung für Fahrzeug-Dachträger, da sie eine Kombination aus geringem Gewicht, hoher Festigkeit, außergewöhnlicher Haltbarkeit und einer perfekten Passform bieten, die genau auf Ihr Fahrzeug und Ihre Anforderungen zugeschnitten ist. Durch eine enge Zusammenarbeit mit spezialisierten Herstellern können Sie ein leistungsstarkes Trägersystem entwickeln und produzieren, das den Leistungen herkömmlicher Standardprodukte überlegen ist. Dieser Prozess umfasst eine präzise Konstruktion, angefangen bei der Legierungsauswahl bis hin zur endgültigen Oberflächenbehandlung, um optimale Leistung und Ästhetik sicherzustellen.

Grundlegende Vorteile von maßgeschneiderten Aluminiumprofilen verstehen

Wenn Sie ein Dachträgersystem beschaffen, bietet die Wahl eines Systems aus kundenspezifischen Aluminiumprofilen erhebliche Vorteile gegenüber generischen, massenproduzierten Alternativen. Das Strangpressverfahren ermöglicht die Herstellung komplexer Querschnitte, die hinsichtlich Festigkeit, Gewicht und Funktionalität optimiert sind. Diese individuelle Anpassung führt direkt zu besserer Leistung, längeren Lebensdauer und einer nahtlosen Integration in Ihr Fahrzeug. Diese Vorteile machen es zur bevorzugten Wahl für gewerbliche, Freizeit- und Schwerlastanwendungen.

Die wesentlichen Vorteile liegen in den Materialeigenschaften von Aluminium und der Präzision des Fertigungsprozesses begründet. Zu den Hauptvorteilen zählen:

- Leichte Stabilität: Aluminiumlegierungen, insbesondere jene der 6000er-Serie wie 6061 und 6063, weisen ein hervorragendes Verhältnis von Festigkeit zu Gewicht auf. Das bedeutet, dass Sie einen robusten Träger erhalten, der schwere Lasten tragen kann, ohne dem Fahrzeug erhebliches Gewicht hinzuzufügen, wodurch die Kraftstoffeffizienz und das Fahrverhalten erhalten bleiben.

- Überlegene Korrosionsbeständigkeit: Aluminium bildet natürlich eine schützende Oxidschicht, die Rost verhindert. Diese Beständigkeit kann durch Oberflächenbehandlungen wie Eloxieren oder Pulverbeschichten erheblich verbessert werden, wodurch das Gestell Jahrzehnte lang extremen Witterungsbedingungen standhält. Dies ist ein klarer Vorteil gegenüber Stahl, der anfällig für Rost ist, wenn die Beschichtung beschädigt wird.

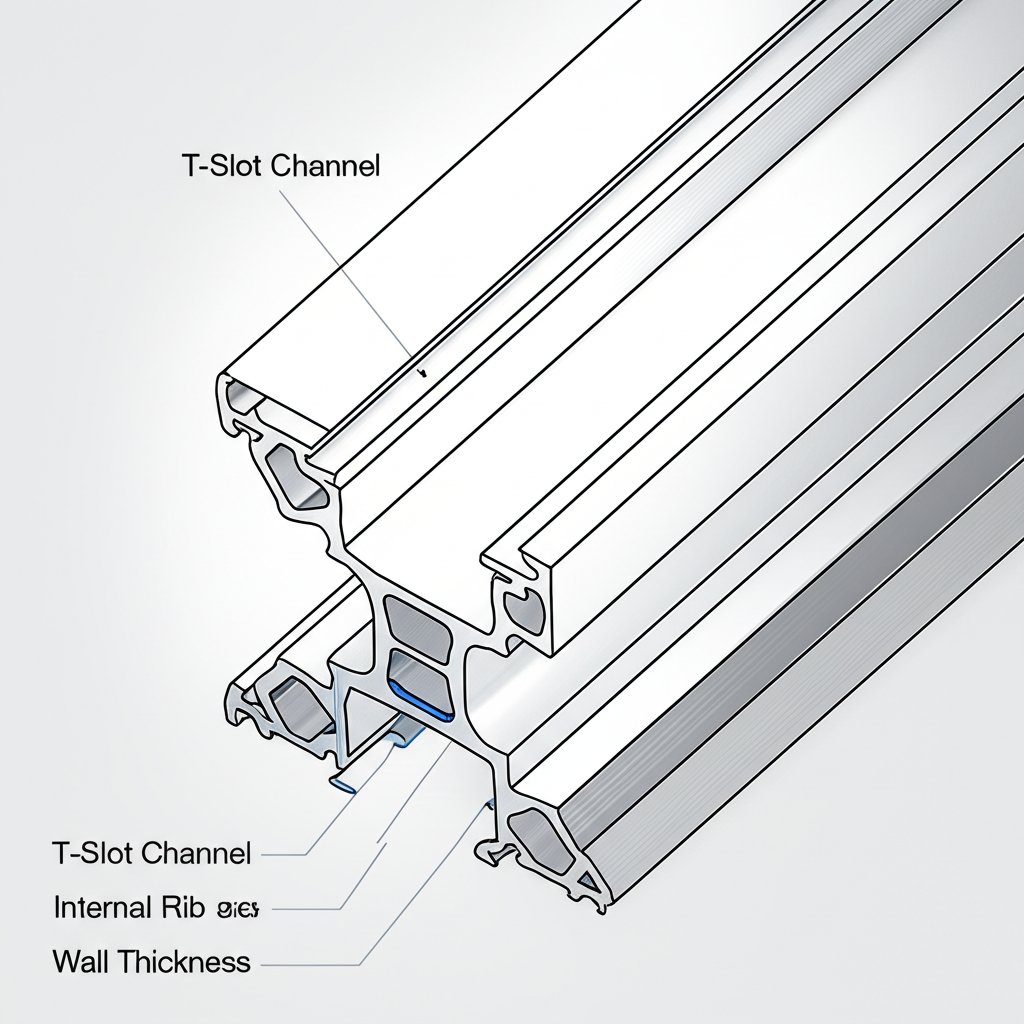

- Vollständige Gestaltungsfreiheit: Der Hauptvorteil einer kundenspezifischen Strangpressung liegt in der Möglichkeit, ein Profil zu entwerfen, das genau Ihren Anforderungen entspricht. Dazu gehört die Integration von T-Nuten oder M8-kompatiblen Befestigungsschienen für eine einfache Montage von Zubehör, wie von Anbietern wie Rugged Bound Supply Co. Dies ermöglicht ein sauberes, modulares System ohne sperrige Zusatzklemmen.

- Aerodynamische Effizienz: Ein kundenspezifisch gestaltetes Gestell kann so geformt werden, dass Windgeräusche und Luftwiderstand minimiert werden. Im Gegensatz zu sperrigen Universalgestellen kann ein stranggepresstes Profil schlank und flach gehalten werden, sodass es die Linien des Fahrzeugs optimal ergänzt und die aerodynamische Leistung auf der Straße verbessert.

Der Anpassungsprozess: Vom Konzept zum fertigen Produkt

Die Entwicklung eines maßgeschneiderten Aluminium-Dachträgers ist ein strukturierter ingenieurtechnischer Prozess, der ein Konzept in ein fertiges, leistungsstarkes Produkt umwandelt. Dieser Weg beinhaltet eine enge Zusammenarbeit mit einem Hersteller, um sicherzustellen, dass alle technischen Anforderungen erfüllt werden. Führende Lieferanten wie Wellste und HTS-ALU beschreiben einen klaren, mehrstufigen Arbeitsablauf, der von Anfang bis Ende Kontrolle und Präzision gewährleistet. Das Verständnis dieser Schritte macht den Prozess transparent und hilft, Erwartungen hinsichtlich Qualität und Lieferzeiten besser einzuschätzen.

Der typische Entwicklungsprozess umfasst folgende Schlüsselphasen:

- Erstberatung und Design: Der Prozess beginnt mit einer detaillierten Beratung, bei der Sie Ihre Spezifikationen, Zeichnungen (CAD- oder STEP-Dateien sind oft bevorzugt) oder Konzepte dem Ingenieurteam des Herstellers übermitteln. Dieses gibt Rückmeldungen zur Machbarkeit, schlägt Designoptimierungen hinsichtlich Festigkeit und Herstellbarkeit vor und finalisiert das Profildesign.

- Material- und Legierungsauswahl: Basierend auf den Anforderungen der Anwendung werden die geeignete Aluminiumlegierung und der richtige Härtezustand ausgewählt. Beispielsweise wird 6061-T6 aufgrund seiner hohen Festigkeit bei strukturellen Anwendungen häufig bevorzugt, während 6063-T5 für seine hervorragende Oberflächenqualität geschätzt wird und sich somit ideal für Teile eignet, bei denen das Erscheinungsbild im Vordergrund steht.

- Form- (Matrizen-) Entwicklung: Sobald das Design genehmigt ist, wird eine spezielle Stahlmatrize präzisionsgefertigt. Diese Matrize stellt das Negative des gewünschten Profils dar, durch das das erhitzte Aluminium gedrückt wird. Dieser Schritt ist entscheidend für die Maßgenauigkeit des Endprodukts und dauert in der Regel zwei bis vier Wochen.

- Strangpressen und Weiterverarbeitung: Ein Barren der ausgewählten Aluminiumlegierung wird erhitzt und durch die Matrize gepresst, wodurch ein langes, kontinuierliches Profil entsteht. Nach dem Abkühlen werden die Profile zur Spannungsrelaxation und Sicherstellung der Geradheit gedehnt. Anschließend werden sie auf die erforderlichen Längen geschnitten und können weiteren Bearbeitungsschritten wie CNC-Bearbeitung, Bohren oder Schweißen unterzogen, um die fertigen Bauteile herzustellen.

- Endbearbeitung und Montage: Der letzte Schritt besteht in der Oberflächenbehandlung. Danach sind die Komponenten bereit für die Montage, häufig unter Verwendung von speziellen Befestigungselementen, die auf die integrierten Kanäle abgestimmt sind. Bei Automobilprojekten, die ein solches Maß an Präzision erfordern, ist die Zusammenarbeit mit einem Partner entscheidend, der einen umfassenden Service anbietet. Beispielsweise spezialisieren sich einige Hersteller darauf, robuste, leichte und kundenspezifische Teile gemäß strenger Qualitätsstandards bereitzustellen.

Wichtige technische Spezifikationen und Optionen

Fundierte Entscheidungen während der Entwurfsphase sind entscheidend, um die gewünschte Leistung und Langlebigkeit Ihres individuellen Dachträgers zu erreichen. Die wesentlichen technischen Entscheidungen betreffen die Aluminiumlegierung, die Art der Oberflächenbeschichtung sowie die Methode der Befestigungselement-Integration. Jedes dieser Elemente beeinflusst direkt die Stabilität, Witterungsbeständigkeit und Modularität des Trägers. Ein klares Verständnis dieser Optionen ermöglicht es Ihnen, ein Produkt zu spezifizieren, das genau für den vorgesehenen Zweck geeignet ist.

Typen von Aluminiumlegierungen

Die Wahl der Legierung ist entscheidend. Die 6000er-Serie ist für diese Anwendungen am gebräuchlichsten, wobei 6061 und 6063 die führenden Varianten sind. Obwohl sie sich ähneln, weisen sie wichtige Unterschiede auf, die sie für unterschiedliche Anforderungen geeignet machen.

| Legierung | Hauptmerkmale | Bestes für |

|---|---|---|

| 6061 | Höhere Festigkeit, hervorragende mechanische Eigenschaften, gute Schweißbarkeit. | Strukturbauteile, Hochlastgestelle, Off-Road-Anwendungen, die maximale Haltbarkeit erfordern. |

| 6063 | Hervorragende Korrosionsbeständigkeit, außergewöhnlich glatte Oberflächenqualität, gute Formbarkeit für komplexe Profile. | Anwendungen, bei denen Ästhetik entscheidend ist, filigrane Profile und Transportlösungen mit Standardbelastung. |

Ausführliche Ausführungen

Die Oberflächenbeschichtung schützt das Aluminium und bestimmt sein endgültiges Erscheinungsbild. Die beiden beliebtesten Optionen für Dachträger von Fahrzeugen sind Pulverbeschichtung und Eloxierung.

- Pulverbeschichtung: Dieser Prozess umfasst das elektrostatische Auftragen eines trockenen Pulvers auf das Aluminium, das anschließend unter Hitze ausgehärtet wird. Dadurch entsteht eine dicke, langlebige und gleichmäßige Oberfläche, die äußerst widerstandsfähig gegen Abplatzen, Kratzen und Verblassen ist. Außerdem bietet sie eine große Auswahl an Farboptionen, wobei Schwarz eine beliebte Wahl für ein edles, serienmäßiges Erscheinungsbild ist.

- Mit einem Gehalt an Zellstoff von mehr als 0,01 GHT Ein elektrochemischer Prozess, der die natürliche Oxidschicht auf der Oberfläche des Aluminiums verfestigt. Dadurch entsteht eine außerordentlich harte, korrosions- und verschleißfeste Schicht, die fest mit dem Metall verbunden ist und daher nicht abplatzen oder abblättern kann. Gängige Oberflächen sind klar (natürliches Silber) und schwarz.

Hardwareintegration

Ein wesentlicher Vorteil von kundenspezifischen Strangpressprofilen ist die Möglichkeit, Montagelösungen direkt in das Profil einzubauen. Dadurch entfällt die Notwendigkeit zum Bohren oder zur Verwendung externer Klemmen, was zu einer stabileren und saubereren Konstruktion führt. Achten Sie auf Profile mit Nuten für T-Schrauben oder Standardbefestigungselemente, wie beispielsweise die im SERP erwähnten M8-kompatiblen Nuten. Unternehmen wie Sherpa Equipment Co. bieten eine breite Palette kompatibler Komponenten an, einschließlich Einrast-T-Muttern, Montagefüße und Edelstahlschrauben, wodurch ein vollständig modulares und anpassbares System möglich ist.

Anwendungen und Fahrzeugkompatibilität

Der eigentliche Wert von kundenspezifischen Aluminiumprofilen liegt in ihrer universellen Anpassungsfähigkeit. Da jedes Bauteil für einen bestimmten Zweck konzipiert und hergestellt wird, sind diese Dachträger nicht auf eine begrenzte Auswahl an Fahrzeugen oder Anwendungen beschränkt. Das Verfahren ermöglicht völlige Freiheit hinsichtlich Länge, Breite, Form und Montageart und gewährleistet so eine perfekte Passform praktisch für jedes Fahrzeug – vom kommerziellen Transporter über robuste Geländewagen bis hin zum Personenkraftwagen.

Diese Vielseitigkeit ermöglicht die Entwicklung verschiedener Dachträger-Ausführungen, die jeweils auf einen spezifischen Anwendungsfall zugeschnitten sind. Plattformträger bieten eine große, ebene Fläche, die ideal für Dachzelte, sperrige Ausrüstung oder Baumaterialien ist. Korbträger mit erhöhten Seiten eignen sich hervorragend zur Sicherung von Gepäck und unregelmäßig geformten Gegenständen. Querträgersysteme stellen eine minimalistische Basis für die Montage spezialisierter Träger für Fahrräder, Skier oder Kajaks bereit. Durch die Anpassung des Profilquerschnitts selbst können diese verschiedenen Ausführungen hinsichtlich Festigkeit und Nutzen optimiert werden.

Die Kompatibilität erstreckt sich auf eine Vielzahl von Fahrzeugtypen und Marken. Hersteller präsentieren oft Lösungen für beliebte Plattformen wie den Mercedes Sprinter, Toyota 4Runner und verschiedene Trucks und SUVs. Die Möglichkeit, individuelle Montagefüße und Extrusionen in exakten Längen anzufertigen, bedeutet, dass auch einzigartige Fahrzeuge oder Anhänger mit einem perfekt integrierten und hochfunktionalen Dachträgersystem ausgestattet werden können. Dadurch wird eine sichere und stabile Plattform zum Transport von Ladung gewährleistet, egal ob für Abenteuer oder berufliche Einsätze.

Häufig gestellte Fragen

1. Warum Aluminium statt Stahl für einen Dachträger wählen?

Aluminium ist das bevorzugte Material, hauptsächlich aufgrund seines hervorragenden Verhältnisses von Festigkeit zu Gewicht und seiner natürlichen Korrosionsbeständigkeit. Ein Aluminiumträger ist deutlich leichter als ein Stahlträger vergleichbarer Festigkeit, was den Kraftstoffverbrauch verbessert und die Montage erleichtert. Im Gegensatz zu Stahl rostet Aluminium nicht, und diese Haltbarkeit wird durch Oberflächenbehandlungen wie Eloxieren oder Pulverbeschichten weiter erhöht.

2. Wie viel Gewicht kann ein individueller Aluminium-Dachträger tragen?

Die Tragfähigkeit eines individuellen Aluminium-Dachträgers ist keine einheitliche Standardangabe; sie ergibt sich aus dem jeweiligen Konstruktionsdesign. Entscheidende Faktoren sind die verwendete Aluminiumlegierung und deren Temperform (z. B. ist 6061-T6 fester als 6063-T5), die Dicke und Form der stranggepressten Profile, die Anzahl der Querträger sowie die vom Fahrzeughersteller vorgegebene Dachlast. Ein fachgerecht konstruiertes System wird so ausgelegt, dass es bestimmte Lastanforderungen sicher erfüllt.

3. Welche Aluminiumlegierungen werden am häufigsten für Dachträger verwendet?

Am gebräuchlichsten sind Legierungen der 6000er-Serie, insbesondere 6061 und 6063. 6061 wird bei Anwendungen gewählt, bei denen hohe strukturelle Festigkeit und Steifigkeit erforderlich sind, was es ideal für schwere und Offroad-Anwendungen macht. 6063 kommt zum Einsatz, wenn eine hochwertige Oberflächenqualität und komplexere Profilformen im Vordergrund stehen, ohne dabei eine gute Gesamtfestigkeit zu verlieren.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —