Verbesserung der Kriechfestigkeit in Magnesium-Druckgusslegierungen

Zusammenfassung

Die Kriechfestigkeit von magnesiumbasierten Druckgusslegierungen ist die entscheidende Fähigkeit des Materials, einer langsamen Verformung unter anhaltender mechanischer Belastung bei hohen Temperaturen zu widerstehen. Diese Eigenschaft stellt einen primären begrenzenden Faktor für ihren Einsatz in anspruchsvollen Umgebungen wie Automobil-Antriebssträngen dar. Sie wird maßgeblich durch zwei Hauptstrategien verbessert: die ge gezielte Zugabe bestimmter Legierungselemente – wie Gadolinium (Gd), Strontium (Sr) und anderer Seltener Erden – sowie die präzise Kontrolle der Mikrostruktur der Legierung, um thermisch stabile, miteinander verbundene Verbindungen, insbesondere an den Korngrenzen, zu bilden.

Grundlagen des Kriechverhaltens in magnesiumbasierten Druckgusslegierungen

Kriechen ist eine zeitabhängige Verformung eines festen Materials unter einer konstanten Last oder Spannung, die bei Temperaturen oberhalb von etwa der Hälfte des Schmelzpunkts des Materials auftritt. Für Magnesium (Mg) Legierungen, die aufgrund ihrer geringen Dichte geschätzt werden, stellt dieses Phänomen eine erhebliche ingenieurtechnische Herausforderung dar. Eine geringe Kriechfestigkeit begrenzt ihre Anwendung in Bauteilen, die unter thermischen und mechanischen Belastungen dimensionsstabil bleiben müssen, wie beispielsweise Motorblöcke, Getriebegehäuse und andere Antriebskomponenten, bei denen die Betriebstemperaturen 150 °C überschreiten können.

Die Mechanismen, die Kriechen in Metallen verursachen, sind komplex und beinhalten die Bewegung von Versetzungen innerhalb der Kristallstruktur sowie das Gleiten von Korngrenzen. Mit steigender Temperatur werden diese atomaren Bewegungen stärker ausgeprägt, was zu einer allmählichen Dehnung, Verformung und letztendlich zum Versagen des Bauteils führt. Die inhärente Kristallstruktur von Magnesium macht es besonders anfällig für Kriechen, insbesondere im Vergleich zu Aluminium oder Stahl bei ähnlichen homologen Temperaturen. Diese Unzulänglichkeit im Hochtemperaturverhalten ist ein wohlbekannter Nachteil, den Forscher kontinuierlich zu überwinden versuchen.

Das Verständnis des Unterschieds zwischen Zug- und Druckkriechverhalten ist ebenfalls entscheidend für die Bauteilgestaltung. Je nach Art der Beanspruchung kann die Legierung unterschiedlich reagieren, was sich auf ihre Lebensdauer und Versagensart auswirkt. Daher ist die Entwicklung von Legierungen mit hoher Kriechfestigkeit nicht nur eine akademische Übung; sie ist essenziell, um den Einsatz von leichtem Magnesium in Branchen zu erweitern, die nach höherer Kraftstoffeffizienz und geringeren Emissionen streben, ohne Sicherheit oder Haltbarkeit zu beeinträchtigen.

Die Rolle von Legierungselementen bei der Verbesserung der Kriechfestigkeit

Die effektivste Methode zur Verbesserung der Kriechfestigkeit von magnesium Druckgusslegierungen ist die metallurgische Werkstoffauslegung, insbesondere die gezielte Zugabe sorgfältig ausgewählter Legierungselemente. Diese Zusätze verändern die grundlegenden Eigenschaften der Legierung, indem sie neue Phasen bilden und die Mikrostruktur gegen Verformung bei erhöhten Temperaturen verstärken. Unterschiedliche Elemente wirken dabei über verschiedene Mechanismen, wodurch die Wahl der Legierungszusammensetzung für spezifische Anwendungen entscheidend ist.

Seltene Erden (RE), insbesondere Gadolinium (Gd), haben eine außergewöhnliche Fähigkeit zur Verbesserung des Kriechverhaltens gezeigt. Sie tragen zur Bildung thermisch stabiler Ausscheidungsphasen in der Magnesiummatrix und entlang der Korngrenzen bei. Diese Ausscheidungen wirken als starke Hindernisse für Versetzungsbewegungen und verankern die Mikrostruktur effektiv. Beispielsweise wurde nachgewiesen, dass eine druckgegossene Mg-RE-Gd-Mn-Al-Legierung eine extrem niedrige stationäre Kriechrate erreicht, was die starke Wirkung dieser Kombination unterstreicht.

Auch andere Elemente spielen entscheidende Rollen. Strontium (Sr) hat sich als besonders wirksam bei der Verbesserung der Kriechfestigkeit erwiesen, insbesondere in Mg-Al-Systemen, wodurch diese bei Temperaturen wie 150 °C und 175 °C mit etablierten Mg-Al-RE-Legierungen konkurrieren können oder ihnen sogar überlegen sind. Geringe Zusätze von Zink (Zn) zu Mg-Gd-basierten Legierungen können die Leistung weiter steigern, indem sie neue, komplexe, zinkhaltige Ausscheidungsphasen bilden, die eine zusätzliche Ebene mikrostruktureller Stabilität hinzufügen. Umgekehrt wird Aluminium (Al), obwohl es ein übliches Legierungselement in Magnesium ist, in vielen Hochleistungs-Gusslegierungen mit hoher Kriechfestigkeit gezielt vermieden; stattdessen werden Elemente wie Zirkonium zur Kornfeinung und Verstärkung eingesetzt.

Zur Zusammenfassung des Einflusses dieser Schlüsselelemente zeigt die folgende Tabelle ihre allgemeinen Wirkungen:

| Legierungselement | Hauptmechanismus zur Verbesserung der Kriechfestigkeit | Typische Wirkung |

|---|---|---|

| Gadolinium (Gd) & Seltene Erden (RE) | Bildung hochstabiler Ausscheidungsphasen an Korngrenzen und innerhalb der Matrix. | Außergewöhnliche Steigerung der Kriechlebensdauer und Festigkeit bei hohen Temperaturen. |

| Strontium (Sr) | Verändert das Mg-Al-System, um stabilere intermetallische Verbindungen zu bilden. | Verbessert die Kriecheigenschaften und die Schraubenvorspannkraft-Rückhaltung, insbesondere bei Mg-Al-Legierungen. |

| Zink (Zn) | Trägt zur Bildung neuer, komplexer Ausscheidungsphasen in Verbindung mit anderen Elementen wie Gd bei. | Sorgt für einen zusätzlichen Verstärkungseffekt und erhöht dadurch die Kriechlebensdauer weiter. |

| Aluminium (Al) | Bildet Ausscheidungen, kann aber im Vergleich zu RE-basierten Systemen eine komplexe und manchmal nachteilige Wirkung auf das Hochtemperaturkriechverhalten haben. | Häufig verwendet, wird jedoch oft bei den fortschrittlichsten kriechfesten Legierungen weggelassen. |

Einfluss der Mikrostruktur auf die Kriecheigenschaften

Während die Legierungszusammensetzung die Grundlage bildet, bestimmt die endgültige Mikrostruktur des Materials dessen reale Kriechfestigkeit. Die Größe, Form und Verteilung der Körner sowie die Beschaffenheit der Phasen an ihren Grenzen sind entscheidende Faktoren. Um eine hervorragende Kriechbeständigkeit zu erzielen, zielt man darauf ab, eine Mikrostruktur zu schaffen, die von Natur aus stabil ist und unter thermischen und mechanischen Belastungen unverändert bleibt. Eine ideale Struktur behindert effektiv die Versetzungsbewegung und das Korngrenzengleiten, die beiden Hauptmechanismen der Kriecheformung.

Forschungsergebnisse zeigen durchgängig, dass die Bildung thermisch stabiler und miteinander verbundener Verbindungen an den Korngrenzen (GBs) eine entscheidende Strategie darstellt. Diese Verbindungen wirken wie ein Verstärkungsnetzwerk im gesamten Material, verankern die Körner und verhindern, dass sie bei hohen Temperaturen aneinander vorbeigleiten. Die Beziehung zwischen Mikrostruktur und Kriechfestigkeit zeigt sich besonders deutlich bei druckgegossenen Magnesium-Seltenerd-Legierungen, bei denen die spezifische Anordnung der Phasen die Festigkeit des Materials bestimmt.

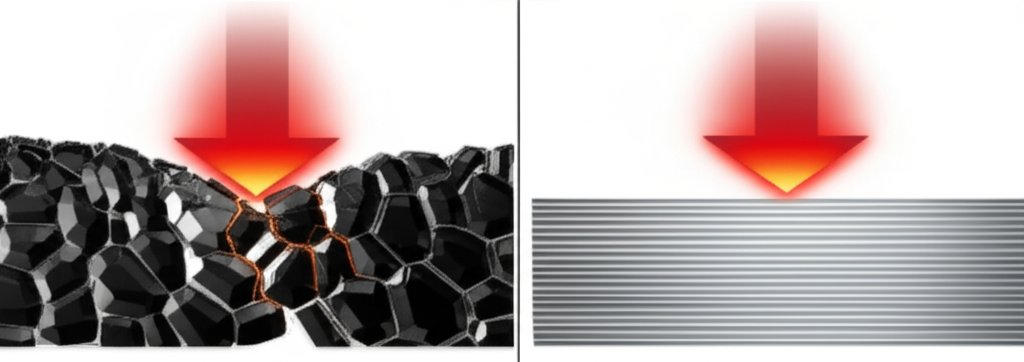

Allerdings führt die inhärente schnelle Abkühlung beim Druckgussverfahren häufig zu einer inhomogenen, unkonditionierten Mikrostruktur, was sich nachteilig auf das vorhersagbare Kriechverhalten auswirken kann. Diese Heterogenität erzeugt lokal begrenzte Schwachstellen, an denen Kriechen einsetzen kann. Eine mikrostrukturelle Anordnung, die für ihre hervorragende Kriechebeständigkeit bekannt ist, ist eine vollständig lamellare Struktur, gekennzeichnet durch abwechselnde Schichten unterschiedlicher Phasen. Obwohl diese Anordnung äußerst wirksam gegen Kriechen ist, geht sie oft mit einem Nachteil einher: verringerter Duktilität und Zähigkeit bei Raumtemperatur aufgrund ihrer großen, groben Kristallkörner.

Konstruktive Aspekte und zukünftige Entwicklung

Die fortlaufende Entwicklung kriechfester Magnesiumlegierungen ist ein dynamisches Forschungsfeld, das durch die anhaltende Nachfrage nach leichten Materialien in Hochleistungssektoren vorangetrieben wird. Derzeitige Fortschritte konzentrieren sich sowohl auf neuartige Legierungszusammensetzungen als auch auf fortschrittliche Verarbeitungstechniken, um Mikrostruktur und Eigenschaften zu optimieren. Die Forscher gehen über Versuch-und-Irrtum-Methoden hinaus und setzen moderne Werkzeuge ein, um den Entwicklungsprozess zu beschleunigen und gezielte Leistungsmerkmale zu erreichen.

Eine der vielversprechendsten Entwicklungen ist der Einsatz von computergestützter Thermodynamik und Modellierung. Diese Werkzeuge ermöglichen es Wissenschaftlern, vorherzusagen, wie verschiedene Legierungselemente miteinander interagieren und welche Mikrostrukturen unter bestimmten Bedingungen entstehen, wodurch der Zeitaufwand und die Kosten experimenteller Arbeiten erheblich reduziert werden. Dieser designorientierte Ansatz ist entscheidend, um die Herausforderungen komplexer, inhomogener Strukturen, wie sie häufig in druckgegossenen Bauteilen vorkommen, zu bewältigen.

Die Hauptanwendung, die diese Forschung vorantreibt, bleibt die Automobilindustrie, insbesondere für Antriebskomponenten. Da Fahrzeughersteller weiterhin aggressive Leichtbaustrategien verfolgen, um die Effizienz zu steigern und Emissionen zu reduzieren, wird die Notwendigkeit für Magnesiumlegierungen, die zuverlässig bei erhöhten Temperaturen eingesetzt werden können, immer kritischer. Die erfolgreiche Entwicklung dieser fortschrittlichen Materialien hängt von einer vollständigen Lieferkette ab, von der Legierungsentwicklung bis zur Fertigung des Endbauteils. Unternehmen wie Shaoyi (Ningbo) Metal Technology , die auf präzisionsgefertigte Schmiedeteile für die Automobilindustrie spezialisiert sind, stellen den letzten Schritt in diesem Prozess dar, bei dem fortschrittliche Legierungen durch Verfahren wie das Warmumformen in robuste, zuverlässige Bauteile umgewandelt werden, wodurch sichergestellt wird, dass die gezielten Materialeigenschaften in die reale Leistungsfähigkeit übertragen werden.

Die zukünftige Entwicklung erfordert ein ausgewogenes Verhältnis zwischen Kriechfestigkeit, Festigkeit, Duktilität und – entscheidend – Kosten. Mit der Perfektionierung neuer Legierungssysteme wird ihre weite Verbreitung davon abhängen, skalierbare und kostengünstige Herstellungsverfahren zu schaffen, die die im Labor nachgewiesene hervorragende Leistung auch bei massenproduzierten Industriekomponenten gewährleisten.

Häufig gestellte Fragen

1. Was ist ein Nachteil von Magnesiumlegierungen?

Obwohl Magnesiumlegierungen aufgrund ihres geringen Gewichts und ihres hohen Festigkeits-zu-Gewicht-Verhältnisses sehr geschätzt werden, weisen sie mehrere Nachteile auf, die ihre Verwendung einschränken können. Dazu gehören eine relativ geringe absolute Festigkeit und schlechte Duktilität im Vergleich zu anderen Metallen, unzureichende Korrosions- und Verbrennungsbeständigkeit sowie – besonders kritisch für bestimmte Anwendungen – ungenügende Hochtemperaturleistung, einschließlich einer schlechten Kriechfestigkeit.

2. Welche Eigenschaften haben gegossene Magnesiumlegierungen?

Gusseisenlegierungen weisen typischerweise eine Dehngrenze zwischen 75 und 200 MPa und eine Zugfestigkeit im Bereich von 135 bis 285 MPa auf. Ihre Dehnung liegt im Allgemeinen zwischen 2 % und 10 %. Eine wichtige Eigenschaft ist ihre geringe Dichte von etwa 1,8 g/cm³, und sie besitzen einen Elastizitätsmodul von ungefähr 42 GPa, was niedriger ist als der von Aluminium oder Stahl.

3. Welche Gefügeart des Materials weist den höchsten Kriechwiderstand auf?

Im Allgemeinen gilt ein vollständig lamellares Gefüge, das aus abwechselnden, plattenförmigen Schichten verschiedener Phasen besteht, als sehr kriechfest. Diese Struktur behindert die Bewegung von Versetzungen wirksam. Dieser Vorteil geht jedoch mit einem erheblichen Nachteil einher: Vollständig lamellare Gefüge weisen aufgrund ihrer großen Korngröße oft eine geringe Duktilität bei Raumtemperatur auf.

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —

Kleine Chargen, hohe Standards. Unser Rapid-Prototyping-Dienst macht die Validierung schneller und einfacher —